Изобретение относится к способу изготовления щетинных изделий и щетинным изделиям, изготовленным этим способом.

Известен способ изготовления щетинных изделий, состоящий из щетинодержателя из пластмассы и по меньшей мере одного закрепленного на нем пучка щетины из вытянутых и стабилизированных синтетических мононитей, при котором пучок щетины вводят в канал полуформы литьевой формы для щетинодержателя, его направленный в формующую полость литьевой формы конец оплавляют в виде расположенного на расстоянии от устья канала утолщения и после замыкания листьевой формы и вспрыска синтетического расплава щетинодержателя заделывают в него; известно также щетинное изделие, состоящее из щетинодержателя (14) из вытянутых и стабилизированных синтетических мононитей, имеющего на своем конце, закрепленном в щетинодержателе посредством вспрыска, полученное путем оплавления мононитей утолщение (7).

С начала применения пластмасс как для щетины, так и для щетинодержателя щетинных изделий предпринимались многочисленные попытки замены прежнего механического крепления пучков щетины на щетинодержателе соединением с геометрическим или материальным замыканием без дополнительных механических крепежных средств. К ним относится прежде всего так называемый впрыск, при котором концы пучков посредством облива синтетическим расплавом помещают в щетинодержатель и крепят на нем.

Существенным признаком качества щетинных изделий является сопротивление отдельных щетинок или пучков вырыванию, т.е. щетинки должны быть помещены в синтетическую массу так, чтобы они не отделялись под действием усилий при пользовании изделием. Среди известных способов литья под давлением пригодными оказались поэтому только те, при которых расположенные в литьевой форме концы пучков снабжены утолщением, образующим после облива синтетической массой подобие анкера и соединяющим, кроме того, щетинки между собой на их конце со стороны крепления, за счет чего воздействующие на пучок или только на отдельные щетинки усилия вырывания направляются в утолщение и воспринимаются местом их зажима в щетинодержателе.

В известных способах используются, в целом, литьевые формы, у которых одна полуформа снабжена соответствующим числу пучков числом каналов, через которые пучки подают настолько, чтобы их концы входили в формующую полость. Концы щетинок пучка соединяют затем между собой либо образующим утолщение клеем (патент Франции N 1453829), либо, если они состоят из синтетических мононитей, оплавляют, причем расплав застывает в виде утолщения, сечение которого больше сечения пучка (патент ФРГ N 845933).

Очевидно, что сопротивление щетинок выравниванию тем выше, чем больше длина заделки пучка в щетинодержателе. Этому препятствуют, однако, следующие требования. Как для щетины, изготовленной, как правило, из высококачественных пластиков, например полиамидов, так и для щетинодержателя расход материала должен быть как можно ниже, что можно осуществить только за счет соответственно короткой длины зажима щетины. Кроме того, есть щетинные изделия, у которых щетинодержатель в силу потребительских свойств должен иметь как можно меньшую толщину стенки. Это относится, например, к зубным щеткам, у которых из-за стесненных условий в ротовой полости необходимо обеспечить минимально короткое выполнение, включая длину щетины.

Уменьшение длины зажима щетины достигается в известном способе (европейский патент N 0142885) за счет того, что полученные оплавлением концы щетинок утолщения должны оттесняться давлением впрыска синтетического расплава щетинодержателя к устью направляющего пучок канала, в результате чего длина зажима практически уменьшается до диаметра утолщения, и анкеровка пучка должна достигаться исключительно синтетической массой щетинодержателя, проникающей в узкую щель между утолщением и стенкой формы. Этот известный способ одновременно преследует цель герметизации канала посредством утолщения, с тем, чтобы воспрепятствовать выходу расплава на краю пучка или между щетинками (переполнение), что приводит у готовой щетки к заусеницам или, по крайней мере, к неэстетичному внешнему виду. Это повлияло бы также на неравномерность изгибной характеристики щетинок в зоне крепления на щетинодержателе. Этот способ неудовлетворителен по нескольким причинам. Во-первых, прижим утолщения к каналу для пучка ненадежен и прежде всего невоспроизводим. Напротив, в зависимости от введения массы внутри формы, от сечения утолщения, в частности его выступания за диаметр пучка, утолщение может также всплывать внутри расплава, т.е. пучок может быть частично втянут из канала в расплав, в результате чего не достигается эффект герметизации и не обеспечивается равномерная полезная длина за пределами щетинодержателя. Также неудовлетворительным является сопротивление пучка вырыванию, поскольку тонкая перемычка материала, охватывающая утолщение, имеет лишь небольшое сопротивление сдвигу.

Недостатки этого способа по меньшей мере частично устраняются другим известным способом (европейский патент N 0326634), при котором на пучки после выполнения утолщения воздействуют растягивающим усилием, которое герметизирует утолщение от устья канала. Таким образом обеспечивается минимально возможная и одинаковая для всех пучков длина заделки, и устраняется так называемое переполнение (проникновение синтетической массы в канал как между пучками, так и на внешней периферии пучка), однако сохраняется небольшое сопротивление сдвигу в месте зажима утолщения.

В другом известном способе (патент ФРГ N 105034) переполнение устраняется за счет того, что все щетинки щетинного изделия объединяют в один пакет и приформовывают к концу пластины со стороны крепления, охватываемой лишь по краям синтетической массой щетинодержателя. Это выполнение может быть целесообразным для кистей, малярных щеток и т.п., где речь не идет о действии множества маленьких пучков. Это, однако, ограничивает применение способа изготовления специальных щетинных изделий. В остальном же и здесь имеющееся для анкеровки сечение очень мало, так что его сопротивление сдвигу не может отвечать обычным нагрузкам.

В известных способах, которые сами по себе позволяли ожидать наилучших результатов (европейские патенты N 0142885 и 0326634) оказалось, что помимо уже названных недостатков изготовленные этими способами щетинные изделия, в частности зубные щетки, имеют и другие неожиданные недостатки. Так, самое позднее после некоторого времени пользования изделием пучки начинают топорщиться, и происходит заметное ухудшение способности щетины к выпрямлению, т. е. прочность при изгибе отдельной щетинки при этом способе очевидно уменьшается, чего не наблюдается пои большой длине заделки. В патенте ФРГ N 845933 и патенте Франции N 1453829 помимо недостатка, заключающегося в высоком расходе материала, имеют место и другие отрицательные эффекты. Например, иногда после извлечения из формы оказывается, что почти не параллельны друг другу или не перпендикулярны поверхности щетинодержателя со стороны крепления, а опрокинуты относительно их заданного положения, или щетина в зоне ее заделки согнута.

При большей длине заделки, предпочтительной по потребительским причинам, необходимо воспрепятствовать переполнению и обусловленному этим образованию заусенцев. Поэтому также в этом способе уже предлагались мероприятия по уплотнению путем забивания, например, оправки в находящейся в канале пучок для плотного спрессования щетины в канале (патент ФРГ N 3832520). В другом способе (патент ФРГ N 2922877) канал выполняют с сужением в сторону формующей полости и пучка вдавливают в это сужение. Кроме того, в канал снаружи необходимо подавать сжатый воздух.

Во всех известных способах, где используются дополнительные меры по герметизации, даже тогда, когда они приводят к желательной большей длине зажима, продолжают, однако, наблюдаться недостатки качества. На поверхности щетинодержатедя в зоне основания пучков щетины наблюдаются обливы и неровности. В частности в виде брызг массы, трещин и каверн, а также обусловленные этим заусенцы и острые кромки. В разрезе иногда обнаруживаются раковины. Эти поверхностные дефекты нежелательны, в частностии, у зубных щеток из-за возможного повреждения слизистой оболочки. А также у массажных щеток. Зубные или массажные щетки с такими недостатками также не отвечают гигиеническим требованиям, поскольку возникают нежелательные отложения, в частности скопление и размножение бактерий. Наконец это опять-таки отрицательно влияет не сопротивление вырыванию.

В основе изобретения лежит задача усовершенствования способа согласно ограничительной части п.1 формулы настолько, чтобы при минимально возможном расходе материала достигалось достаточное сопротивление пучков и отдельных щетинок вырыванию, сохранялась изгибная упругость и способность щетины к повторному выпрямлению, а также достигалась безупречная поверхность щетинодержателя в зоне крепления. Кроме того, этим способом должны изготовляться отвечающие указанным требованиям щетинные изделия.

Изобретение исходит из того известного факта, что полученная за счет вытяжки и термостабилизации мононитей прочность при изгибе или эластичность при изгибе щетины (способность к выпрямлению) ухудшается при оплавлении концов щетины для образования утолщения. В зоне непосредственного закрепления щетины на утолщении происходит, очевидно, реориентация молекул и, тем самым, ухудшение изгибных свойств отдельных щетинок, а также снижение прочности при растяжении. Первое привело бы в известных способах с герметизацией утолщения в канале к топорщению пучков. Благодаря способу согласно изобретению при минимально возможном расходе материала щетины и щетинодержателя происходит заделка термически ослабленной зоны щетины, так что щетина на своей свободной длине вне щетинодержателя в полном объеме сохраняет свои свойства за счет вытяжки и термостабилизации. Также повышается сопротивление отдельных щетинок вырыванию, поскольку ослабленная зона зажата.

Термически поврежденная при оплавлении пучка длина зависит от многих факторов, в частности от высоты температуры плавления и продолжительности теплового воздействия, от вида пластика и от диаметра мононитей. Фактически поврежденную длину можно без проблем определить на отдельном пучке при предварительном испытании за счет оплавления конца пучка и нескольких знакопеременных нагрузок, так что можно установить необходимую длину заделки для изготовляемого изделия в процессе литья под давлением.

Как сказано выше, факт термического повреждения щетины, хотя и в другой связи, а именно при сваривании щетины с щетинодержателем, известен (патент ФРГ N 9206990 1). Это учитывается за счет сложной конструкции щетки, когда тело щетки снабжают со стороны щетины углублением. Щетину приваривают к тонкой пластмассовой пластине, которую вставляют в углубление и закрывают надетой на пучки перфорированной пластиной. В отверстиях пластины пучки должны поддерживаться с боков. Наконец для скрепления перфорированной пластины и пластины с пучками с телом щетки необходимы еще особые детали. Такую щетку нельзя изготовить с приемлемыми затратами, и она из-за своих острых кромок и щелей не отвечает физиологическим и гигиеническим требованиям, предъявляемым, в частности, к зубным и массажным щеткам. Таким образом, проблему сопротивления отдельных щетинок вырыванию решить невозможно.

В способе согласно изобретению термически поврежденную зону заделывают исключительно за счет ее облива пластиком щетинодержателя. Длина заделки пучков определяется расстоянием утолщения от устья канала. Это расстояние должно удовлетворять согласно изобретению другому условию; оно должно иметь по крайней мере такую величину, чтобы вытесненный в процессе литья в формующей полости воздух, который попадает предпочтительно в углубления, щели и т. п. и, тем самым, предпочтительно за утолщение пучка, могут выходить через канал при необходимости также между щетинками, поскольку он, предположительно, несет ответственность за наблюдаемые в известных способах каверны, раковины и т.п. у основания пучка. То же относится к возможным продуктам дегазации расплава ("Кунстштофф-Лексикон", 6-е издание, изд-во Карл Ханэер Ферлаг). Способ согласно изобретению устраняет, следовательно, и эти недостатки. С другой стороны, расстояние утолщения от устья канала должно быть не слишком большим, чтобы не произошло переполнения. Изобретение устанавливает необходимые параметры для расчета минимально возможного расстояния, а именно заделка термически ослабленного участка длины щетины, обеспечивание безупречного удаления воздуха из формы в зоне заделки во избежание возникновения каверн, раковин и т.п. и достижение гладкой поверхности щетинодержателя за счет исключения переполнения. При этом изобретение позволило обнаружить, что требование к герметизации каналов для пучков, предъявляемое в современной технологии литья, является излишним.

Практические испытания показали, что у обычных щетинных изделий приписываемые согласно изобретению параметры соблюдаются тогда, когда пучок располагают и фиксируют в канале таким образом, что расстояние утолщения от устья канала составляет 2-5-кратную величину диаметра щетинок. В цифровом выражении это можно ограничить так, чтобы расстояние при диаметре щетинок до 0,3 мм установить 0,1-1,0 мм, преимущественно до 0,4 мм, а при большом диаметре-0,5-2,0 мм, преимущественно до 1,5 мм.

Для того чтобы, с одной стороны, обеспечить удаление воздуха из формы, а, с другой стороны, избежать переполнения, согласно первому примеру выполнения, используют пучки, у которых сумма сечений щетинок одного пучка составляет 50-75% предпочтительно между 60 и 75% сечения направляющего пучка канала.

В этом выполнении капилляры между щетинками, с одной стороны, и между ними и стенкой канала, с другой стороны, достаточно велики, чтобы обеспечить безупречное удаление воздуха из формы, в частности в зоне имеющихся на утолщениях поднутрений, однако достаточно малы, чтобы воспрепятствовать проникновению в капилляры между щетинками или в канал синтетического расплава, который за счет подходящих технологических мер по возможности быстро доводят до застывания в зоне основания пучка (регулирование и мощность охлаждения литьевой формы, выбор материала в зоне каналов для пучков, регулирование скорости впрыска и давления и т.п.).

Соблюдаемые согласно изобретению параметры можно установить за счет другой практикуемой величины, тогда пучок располагают и фиксируют в канале таким образом, что расстояние утолщения от устья канала составляет 20-50% диаметра канала, причем дополнительно должна быть реализована степень заполнения канала, приведенная в названном выше примере выполнения.

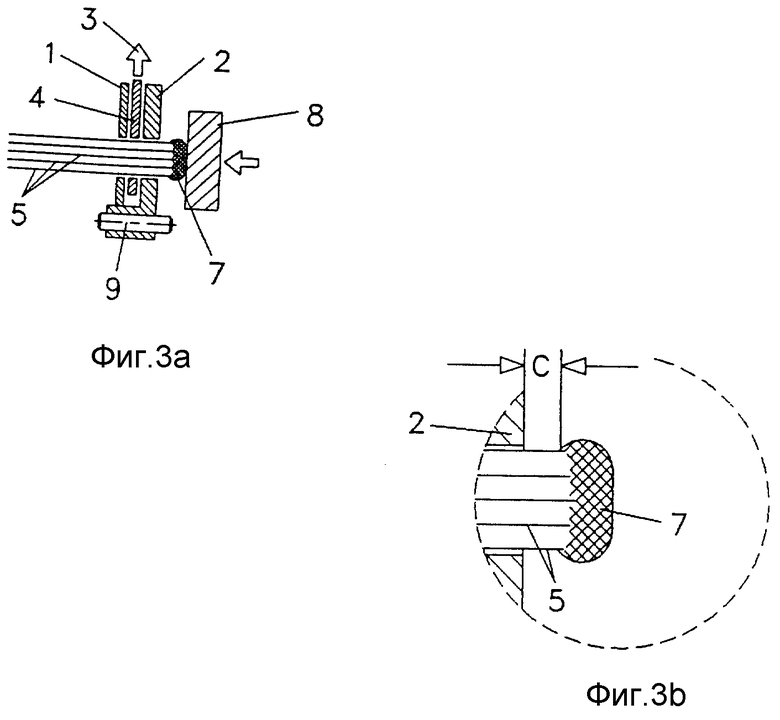

При практическом осуществлении способа действуют преимущественно так, что пучок вводят в канал настолько, чтобы его конец отстоял от устья канала на расстояние A, затем оплавляют на длине L<A, в результате чего утолщение отстоит от устья канала на расстояние B, после чего пучок втягивают в канал, пока утолщение не достигнет нужного расстояния C<B от устья канала.

С помощью этого способа можно особенно просто и точно установить нужное и минимально возможное расстояние. При этом, в принципе, можно выполнить направляющие пучки каналы непосредственно в одной из полуформ литьевой формы, а утолщение изготовлять на конце пучка при открытой форме. Преимущественно, однако, предусмотрено, что пучок оплавляют на его конце в виде утолщения и располагают в снабженном каналом держателе вне литьевой формы, а затем держатель с зафиксированным пучком герметично присоединяют к форме, замыкая ее другой полуформой. Эта техника имеет то преимущество, что подготовительные работы для пучка выполняются не на нагревающейся при длительной эксплуатации литьевой форме, а вне ее. Это, во-первых, исключает повреждение щетины за счет излучения литьевой формы, а во-вторых, обеспечивается быстрое застывание расплава на конце пучка и в зоне держателя, а, тем самым, исключается переполнение. Этот способ можно оптимизировать за счет охлаждения держателя на его пути транспортировки от литьевой формы и к ней и при необходимости также пучка после выполнения утолщения, благодаря чему всегда поддерживается равномерно низкая и контролируемая температура пучков и держателя, подаваемых в этом состоянии к литьевой форме.

Задача изобретения решается в описанном выше способе также за счет того, что после оплавления конца пучка образующуюся, еще мягко- пластиковую массу деформируют в направлении щетинок таким образом, что она вытесняется между ними и вдоль периферии пучка и охватывает щетинки по меньшей мере на части их длины, термически ослабленной вследствие реориентации молекул при оплавлении мононитей.

В этом способе по меньшей мере часть ослабленной длины щетинок непосредственно от материала щетинок заделывают и стабилизируют за счет деформации еще мягкопластичного утолщения. Этим можно и далее уменьшить общую длину заделки пучков и утолщения.

Этот способ может быть модифицирован за счет того, что пучок вводят в канал настолько, что после выполнения и деформации утолщения оно отстоит от устья канала на такое расстояние, что участок длины мононитей, ослабленный при их оплавлении вследствие переориентации молекул, охвачена частично вытесненной при деформации утолщения массой из оплавленных мононитей, а частично впрыснутым синтетическим расплавом щетинодержателя без проникновения расплава в канал.

Часть длины щетинок, не охваченную вытесненной массой утолщения, требуется рассчитать в этом способе только так, чтобы обеспечить нужное удаление воздуха в зоне пучков через канал или исключить переполнение.

Безупречное удаление воздуха из формующей полости, в частности в зоне основания пучков, так же, как исключение переполнения, достигается, согласно другому варианту, за счет того, что скорость впрыска уменьшают от максимального значения в начале впрыска до полного заполнения литьевой формы и что приложенное обычно давление выдержки повышают от первоначально низкого значения до более высокого.

В том же направлении действует предусмотренное в другом варианте изобретения мероприятие, заключающееся в том, что снабженная каналом полуформа в зоне устья канала имеет концентричный ему контур, который в зоне между утолщением и устьем канала за счет увеличения пути течения синтетического расплава приводит к замещению скорости течения и ускорению охлаждения расплава в этой зоне.

Увеличение пути течения в зоне пучков может быть конструктивно достигнуто за счет того, что контур образуют буртиком, удлиняющим канал в формующую полость, или углублением в стенке формы, причем устье канала находится на дне углубления.

С помощью способа согласно изобретению можно изготовлять не только высококачественные изделия, в частности зубные щетки, при минимальном проценте брака, но и применять технику литья под давлением, позволяющую получать, как известно, высококачественные щетки с высоким качеством поверхности ручки. Например, можно закрепить зубную щетку в зоне конца ручки, что обычно требует высокого давления впрыска для безупречного заполнения полости формы. Это высокое давление впрыска приводит к соответствующему созданию давления содержащегося в формующей полости воздуха, который, однако, безупречно отводится за счет установления согласно изобретению расстояния утолщения от края устья канала. При этом можно, в частности, отказаться от прочих мероприятий по удалению воздуха, будь то по плоскости разъема литьевой формы или через дополнительные воздухоотводящие каналы, т.е. литьевую форму можно замкнуть настолько герметично, что даже в плоскости разъема не возникает заусенцев и, кроме того, отпадает необходимость в дополнительных точках крепления на поверхности щетинодержателя.

У щетинного изделия с признаками ограничительной части п.16 формулы задача изобретения решается за счет того, что утолщение отстоит от поверхности щетинодержателя со стороны пучков на расстояние, которое приблизительно соответствует термически ослабленное при оплавлении мононитей участку длины щетинок.

Ниже примеры осуществления способа согласно изобретению более подробно поясняются с помощью схематичных чертежей, на которых изображено:

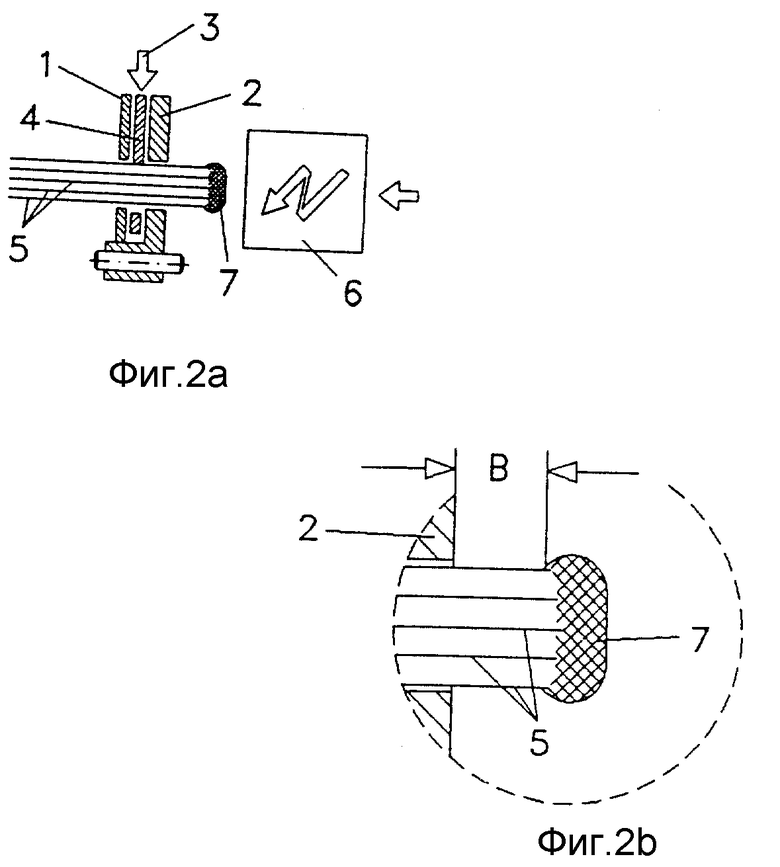

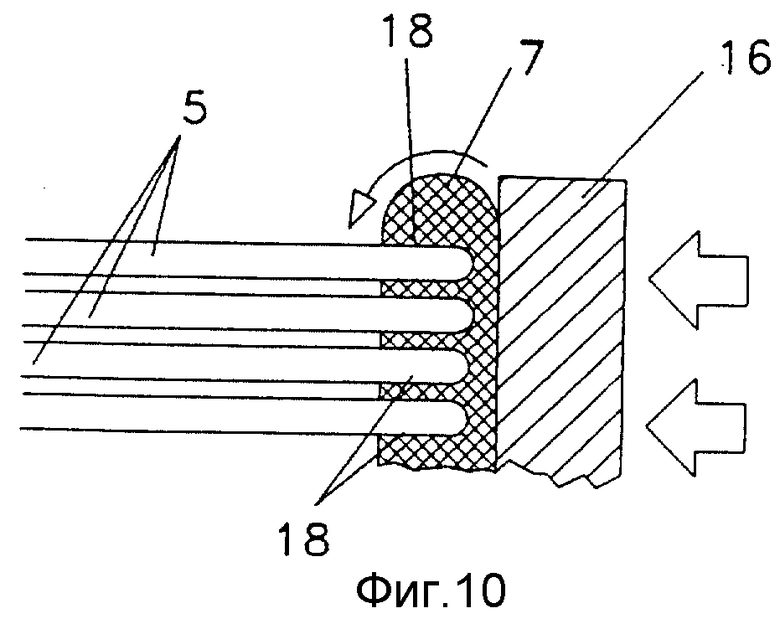

- фиг. 1: изготовление утолщения со схематичным устройством для этого на фиг. 1a, 2a и 3a и с рабочей зоной на фиг. 1b, 2b и 3b в увеличенном виде;

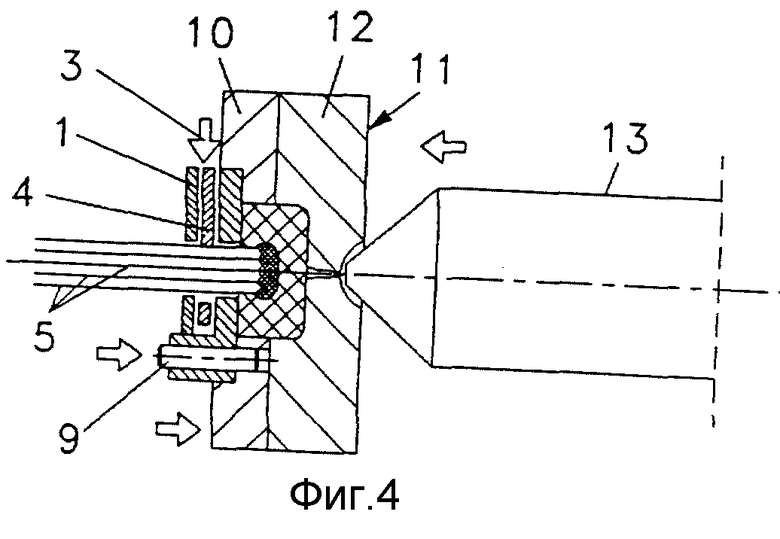

- фиг. 4: схематичный вид литьевой формы при литье;

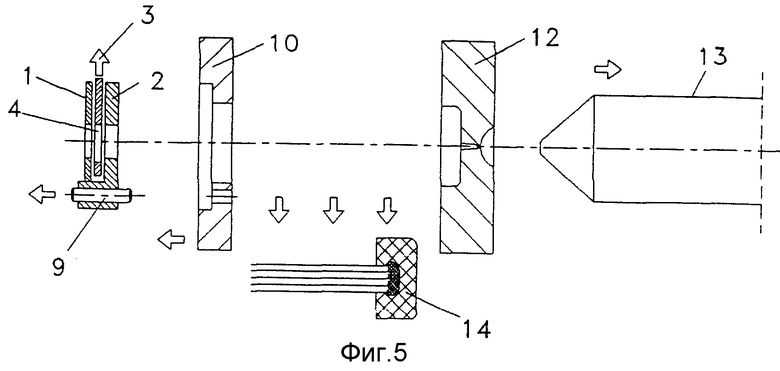

- фиг. 5: схематично показано извлечение щетки из формы;

- фиг. 6 и 7: другой вариант способа изготовления утолщения с необходимыми частями устройства на фиг. 6a, 7a и соответствующей рабочей зоной на фиг. 6b, 7b в увеличенном виде;

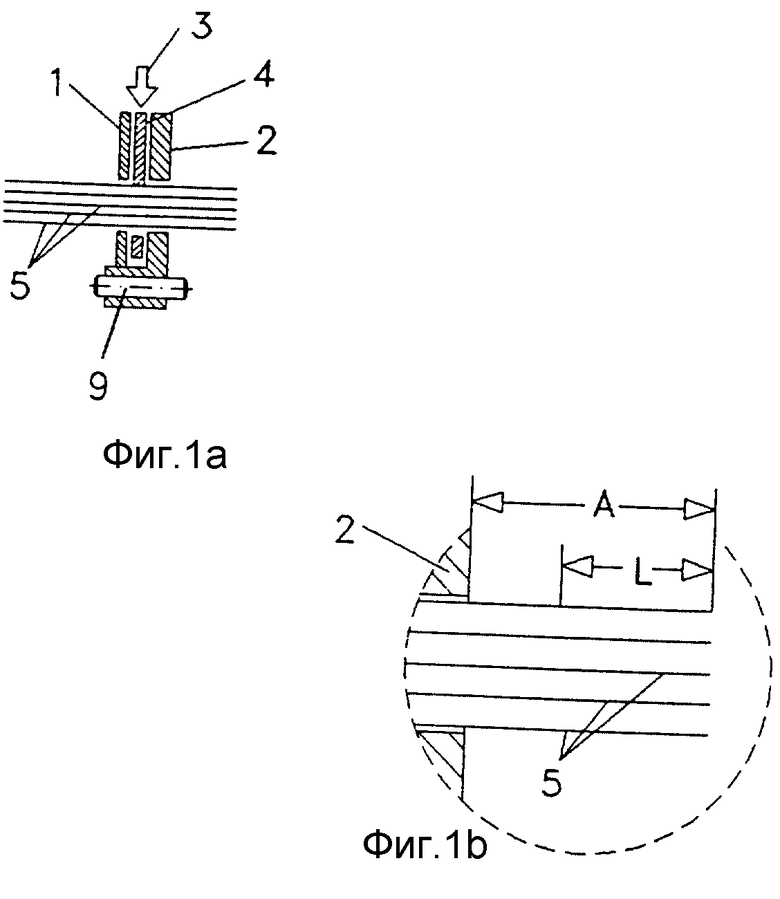

- фиг. 8-10: схематично показаны другие варианты способа.

На фиг. 1a-3a изображены две расположенные на расстоянии друг от друга перфорированные пластины 1, 2 кассеты с пучками. Между пластинами 1, 2, с возможностью перемещения по стрелке 3 расположена зажимная пластина 4. Расположение отверстий в пластинах 1, 2 и 4 соответствует расположению пучков в изготовленном изделии.

При открытой зажимной пластине 4 щетинки 5 в виде пучка, а именно в виде коротких отрезков или от бесконечного жгута, вводят в отверстия направляющей пластины 1, 2 и зажимной пластины 4, пока они не будут выступать за перфорированную пластину 2 на определенную величину. Затем к выступающему концу пучка подводят нагревательное устройство 6 (фиг. 2a), которое бесконтактным путем нагревают концы щетинок и оплавляет их, в результате чего образуется утолщение (фиг. 2a). После этого зажимную пластину 4 перемещают в открытое положение (фиг. 3а) и пучок перемещают посредством воздействующего на утолщение 7 движка 8, после чего зажимную пластину перемещают в закрытое положение (не показано).

Из увеличенного изображения на фиг. 1b видно, что при подаче пучка щетинки 5 выступают за перфорированную пластину на величину A. При оплавлении концов щетинок на фиг. 2a последние переводят в расплавленное состояние на длине L (фиг. 1b), так что образующееся при этом утолщение 7 отстоит от перфорированной пластины 2 на расстояние B. Посредством движка 8 (фиг. 3a) утолщение 7 перемещают в направлении перфорированной пластины 2 до тех пор, пока оно не будет отстоять от ее поверхности на нужное расстояние C (фиг. 3b).

Зажатый таким образом пучок соединяют посредством образованной пластинами 1, 2, 4 кассеты и посредством центрирующей детали 9 с полуформой 10 литьевой формы 11, причем кассета закрывает гнездо этой полуформы 10. После замыкания формы второй полуформой 12 синтетический расплав щетинодержателя впрыскивают посредством литьевой головки 13, при этом расплав обтекает направленные в полость формы концы пучка, т.е. утолщение 7 и щетинки, на длине C (фиг. 3b). Вытесненный воздух выходит через образующие канал для пучка отверстия перфорированной пластины 2, и расплав охватывает щетинки 5 на длине C, не проникая в канал для пучка в перфорированной пластине 2. При достаточном охлаждении щетинодержателя или ручки щетки отводят кассету, состоящую из пластин 1, 2, 4, поднимают полуформу 10 и выбрасывают готовую щетку 14.

В примере выполнения на фиг. 6a перфорированная пластина 2 имеет концентричный буртик 15, направленный в обойму формы. Щетинки 5 вводят в отверстия перфорированных пластин 1, 2 и зажимной пластины 4 в ее открытом положении так же, как это было описано со ссылкой на фиг. 1a. Выступающие за перфорированную пластину 2 концы щетинок оплавляют посредством комбинированного нагревающе-формующего устройства 16 и расплав приформовывают к буртику 15, в результате чего образуется утолщение 7, диаметр которого после оплавления сначала немного больше диаметра D пучка (фиг. 6b) и за счет приформовывания увеличивается до диаметра E. После приформовывания щетинки 5 или образованный ими пучок при открытой зажимной пластине 4 перемещают посредством движка 17 в направлении формующей полости, пока утолщение 7 не будет отстоять на расстояние C (см. фиг. 3b) от буртика 15 перфорированной пластины 2 (фиг. 7b). Приформовывание еще мягкопластичного расплава утолщения 7 может осуществляться таким образом, что еще мягкопластичную массу вытесняют между ослабленными за счет термообработки щетинками и на наружной периферии пучка в направлении щетинок, как это изображено на фиг. 8-10. За счет этого происходит заделка по меньшей мере части термически ослабленной длины щетинок 5 самим материалом щетинок, как это видно в зонах 18 на фиг. 10.

Во избежание переполнения и достижения более быстрого охлаждения расплава щетинодержателя в зоне основания пучка полуформа или перфорированная пластина 2 может иметь в зоне канала для пучка увеличивающий путь течения, концентричный контур, например буртик 15 (фиг. 8) или же соответствующее углубление 19, на дне которого заканчивается канал для пучка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТИННЫХ ИЗДЕЛИЙ, В ЧАСТНОСТИ ЩЕТОК | 1997 |

|

RU2166271C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЩЕТИНЫ | 1997 |

|

RU2197160C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЩЕТОК И ЩЕТКИ, ИЗГОТОВЛЕННЫЕ УКАЗАННЫМ СПОСОБОМ | 2000 |

|

RU2239341C2 |

| Способ изготовления щетинных изделий и устройство для его осуществления | 1989 |

|

SU1724003A3 |

| Способ изготовления щетинных изделий | 1989 |

|

SU1836042A3 |

| ЗУБНАЯ ЩЕТКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2157078C2 |

| ЩЕТКА (ВАРИАНТЫ) И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2187235C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЕВИДНЫХ ЩЕТИНОК | 1996 |

|

RU2145367C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЩЕТОЧНЫХ ИЗДЕЛИЙ И ЩЕТОЧНОЕ ИЗДЕЛИЕ | 2001 |

|

RU2257826C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНЫХ ИЗДЕЛИЙ И ЩЕТОЧНЫЕ ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ЭТИМ СПОСОБОМ | 1999 |

|

RU2208374C2 |

Способ изготовления щетинных изделий, состоящих из щетинодержателя из пластмассы и по меньшей мере одного закрепленного на нем пучка щетины из вытянутых и стабилизированных синтетических мононитей, при котором пучок щетины вводят в канал полуформы литьевой формы для щетинодержателя, его конец, направленный в формующую полость, оплавляют в виде утолщения и после замыкания литьевой формы и вспрыска синтетического расплава щетинодержателя заделывают в него. Расстояние пучка от устья канала устанавливают так, что воздух и продукты дегазации синтетического расплава отводятся через канал. По меньшей мере участок длины мононитей окружен расплавом без его проникновения в канал. Сечение утолщения больше сечения пучка или группы пучков. Щетинное изделие, полученное данным способом, содержит по меньшей мере один пучок щетины, утолщение которого отстоит от поверхности щетинодержателя со стороны пучка на расстояние "C", которое приблизительно соответствует участку длины щетинок, термически ослабленному при оплавлении мононитей, что обеспечивает прочное крепление щетинок при минимальном расходе материала. 2 с. и 14 з.п. ф-лы, 10 ил.

| Устройство флюгирования воздушных винтов изменяемого шага | 1961 |

|

SU142885A1 |

| DE 3832520 A1, 05.04.90 | |||

| ЭЛЕМЕНТ НАКОПИТЕЛЯ ПОСТОЯННОГО ЗАПОЛ1ИНАЮШ,ЕГОУСТРОЙСТВА | 0 |

|

SU326634A1 |

| DE 2922877 A1, 18.12.80 | |||

| Способ изготовления прибора с ворсовым наконечником для нанесения жидких сред на поверхность | 1989 |

|

SU1720472A3 |

Авторы

Даты

1999-10-20—Публикация

1995-04-14—Подача