Изобретение относится к цепному колесу для подземной горной разработки, в частности для цепного скребкового конвейера с цепным приводом, струговой установки и каткового погрузчика с цепью с вертикальными и горизонтальными звеньями цепи, с первым венцом из равномерно распределенных по периметру тела цепного колеса первых зубчатых элементов и, по меньшей мере, одним вторым венцом, аксиально смещенным относительно первого венца, из равномерно распределенных по периметру тела цепного колеса вторых зубчатых элементов, причем обращенные друг к другу боковые стороны зубчатых элементов первого и второго венцов снабжены выемками, служащими в качестве контактных поверхностей для внешних поверхностей горизонтальных звеньев цепи, и каждая контактная поверхность содержит, по меньшей мере, опорную зону и зону приложения для звеньев цепи.

Добывающее, транспортирующее и выемочное оборудование с цепным приводом применяют, в частности, при добыче угля в подземной горной разработке при выемке и при отгрузке угля. У всех установок с цепным приводом цепи, состоящие из горизонтальных (лежащих) и вертикальных (стоящих) звеньев цепи, вращаются между двумя приводными или циркуляционными станциями, оснащенными приводными компонентами, причем на каждой приводной или циркуляционной станции установлено приводное цепное колесо. Каждое цепное колесо согласовано при этом с геометрией стоящих и лежащих звеньев цепи так, чтобы достичь наилучшего и с обеспечением наименьшего износа приложения приводных усилий во вращающейся цепи. В частности, у цепных скребковых конвейеров, у которых через определенные интервалы к отдельным горизонтальным звеньям цепи присоединены поводковые скребки, проявившие себя в подземных горных разработках, предусмотрены отдельные зубчатые элементы с выемками, которые служат в качестве контактных поверхностей с внешними поверхностями горизонтальных звеньев цепи.

В известном из DE 3639784 C2 цепном колесе зубчатые элементы приварены к телу цепного колеса, чтобы получить недорогое цепное колесо. Одновременно, за счет нисходящей к внутренней части колеса наклонной поверхности в области перехода между скруглением ножки зуба и основанием выемки, должна уменьшаться опасность образования в зубчатых элементах вследствие износа углублений. Комбинация наклонных поверхностей и скруглений с приваренными к телу колеса зубьями должна одновременно позволять использование для цепных колес с различным шагом одинаковых зубьев, вследствие чего должны уменьшаться расходы на хранение.

Из DE 3836478 A1 известно цепное колесо, у которого каждый зубчатый элемент образован как двойной зуб и, соответственно, двумя выемками поддерживает носовую часть лежащего звена цепи. Двойные зубья образуют резьбовое соединение с телом цепного колеса, чтобы дать возможность, с одной стороны, заменять двойные зубья, а, с другой стороны, регулировать двойные зубья для согласования с различным шагом цепи. Отдельные или все двойные зубья заменяются при повреждении, обусловленном износом. Чтобы реализовать резьбовое соединение, в одном варианте тело цепного колеса выполнено с гнездами, в которые могут входить концы крепежных болтов и в которых могут располагаться контргайки. Альтернативно по внешнему периметру тела цепного колеса могут быть расположены прямоугольные углубления, в которые вставлены прямоугольные промежуточные элементы и закреплены посредством резьбового соединения, на которые затем навинчиваются двойные зубья. Затраты на производство тела цепного колеса сравнительно высоки.

Задача изобретения - создать цепное колесо, которое будет иметь более долгий срок службы, чем у цепных колес, известных из уровня техники, и которое, в частности, также подходит для высокомощных конвейеров с высокорасчетными цепями.

Эта задача, согласно изобретению, решается тем, что опорная зона и зона приложения каждого зубчатого элемента состоит из одной изнашиваемой прокладки или нескольких прокладок из более износостойкого материала, чем материал тела цепного колеса, причем изнашиваемые прокладки закреплены на корпусе зубчатого элемента преимущественно с возможностью замены. Корпус зубчатого элемента образует при этом часть зубчатого элемента, уменьшенную на величину изнашиваемой прокладки так, что изнашиваемая прокладка установлена в корпусе зубчатого элемента как вставка. Благодаря использованию изнашиваемых прокладок в наиболее нагруженных зонах выемок зубчатого элемента, а именно в опорной зоне, в которой действует радиальная составляющая усилия между зубчатым элементом и звеном цепи, и в зоне приложения, в которой между зубчатым элементом и звеном цепи действует тангенциальная составляющая усилия, обеспечивается противодействие быстрому износу контактных зон цепного колеса, и одновременно создается условие, при котором цепным колесом могут поддерживаться также более высокие результирующие усилия. Такого рода более высокие усилия могут, в частности, возникать в высокомощных конвейерах с цепями, звенья цепей которых имеют диаметр проволоки от 48 мм и больше.

В предпочтительном варианте осуществления изнашиваемые прокладки образуют лишь частично головку зуба зубчатого элемента. В одном варианте осуществления изнашиваемая прокладка может образовывать всю поверхность выемки на боковой стороне зуба, то есть изнашиваемая прокладка проходит по всей поверхности выемки. Преимуществом этого варианта является то, что все потенциальные контактные поверхности в выемках за счет применяемых в соответствии с изобретением изнашиваемых прокладок приобретают более высокую прочность и более долгий срок службы. Изнашиваемая прокладка образует в особенно предпочтительном варианте осуществления лишь частично поверхность выемки на боковой стороне. В этом варианте осуществления сравнительно простым способом может быть достигнуто благоприятное поддерживание и закрепление изнашиваемой прокладки на корпусе зубчатого элемента. В частности, корпус зубчатого элемента в каждой выемке может иметь углубление, закрытое по краям, в которое может вставляться изнашиваемая прокладка. Выполненная как вставная часть изнашиваемая прокладка может быть вставлена в углубление, в котором она затем по краям будет поддерживаться во всех направлениях без возможности перемещения. Особенно выгодно это тогда, когда изнашиваемая прокладка закрепляется в углублении с геометрическим замыканием и/или замыканием материала преимущественно посредством пайки, или сварки, или склеивания.

Каждая изнашиваемая прокладка может быть выполнена из одной части и располагаться полностью над опорной зоной и зоной приложения выемки зубчатого элемента. Альтернативно для каждой выемки может быть предусмотрено несколько, предпочтительно две, изнашиваемые прокладки, причем затем первая изнашиваемая прокладка образует опорную зону, а вторая изнашиваемая прокладка образует зону приложения. В этом варианте осуществления особенно предпочтительно, когда обе изнашиваемые прокладки выполнены как плоские изнашиваемые однослойные пластины, так как в этом случае изнашиваемые прокладки могут быть выполнены простым способом. Чтобы образовать геометрию выемки, можно выполнить образующие опорную зону изнашиваемые однослойные пластины по существу треугольной формы, а образующие зону приложения изнашиваемые однослойные пластины многоугольной формы с двумя прямыми и с одной дугообразной ограничительными кромками. Особенно предпочтительно при этом, если изнашиваемые однослойные пластинки оснащены наклонными поверхностями у ограничительных кромок, чтобы избежать угловатых, склонных к свариванию переходов.

В другом альтернативном варианте осуществления изнашиваемые прокладки образуют всю головку зуба со всеми боковыми сторонами и выемками. В этом варианте осуществления выполненные в виде головки зуба изнашиваемые прокладки могут иметь на своей нижней стороне, по меньшей мере, один блокирующий выступ, который с геометрическим замыканием входит в соответствующее отверстие для зацепления, которое предусмотрено в корпусе зубчатого элемента, выполненном в теле цепного колеса в виде корпуса зубчатого элемента. Блокирующий выступ и отверстие для зацепления могут иметь профиль поперечного сечения, который отличается от круглого поперечного сечения, так что между головкой зуба и корпусом зубчатого элемента за счет блокирующего выступа и отверстия для зацепления создается соединение, препятствующее повороту. В этом варианте осуществления особенно предпочтительно, если изнашиваемая прокладка, выполненная в виде головки зуба, на переходе к нижней стороне снабжена выполненной по контуру и предназначенной для сварки или пайки кромкой.

Во всех вариантах осуществления особенно предпочтительно, если зона приложения и опорная зона образуют между собой угол приблизительно от 115° до 125°, предпочтительно около 120,5°. Далее предпочтительно ориентировать опорную зону нисходяще наклонно к телу цепного колеса. Изнашиваемые прокладки могут состоять из многочисленных пригодных материалов. В предпочтительном варианте осуществления для изнашиваемой прокладки используется аустенитная высокомарганцовистая сталь с твердостью > 65 HRC.

Изобретение может использоваться во всех видах цепных колес для подземных горных разработок. Основная область применения изобретения относится к цепным колесам или цепным барабанам для сдвоенных по середине скребковых конвейеров, причем у цепных барабанов есть три венца зубчатых элементов, причем средний венец имеет образованные в виде сдвоенных зубов зубчатые элементы с четырьмя выемками, а оба внешних венца имеют образованные одинарными зубьями зубчатые элементы с двумя выемками. Каждое лежащее звено цепи обеих рядом друг с другом проходящих ветвей цепи прилегает своей носовой частью элемента цепи как к выемке одинарного зуба, так и к выемке сдвоенного зуба, причем стоящие звенья цепи входят в промежуточное пространство между сдвоенным зубом и соответствующим внешним одинарным зубом.

Изобретение поясняется со ссылками на несколько вариантов осуществления соответствующих изобретению цепных колес, схематично представленных на чертежах, на которых:

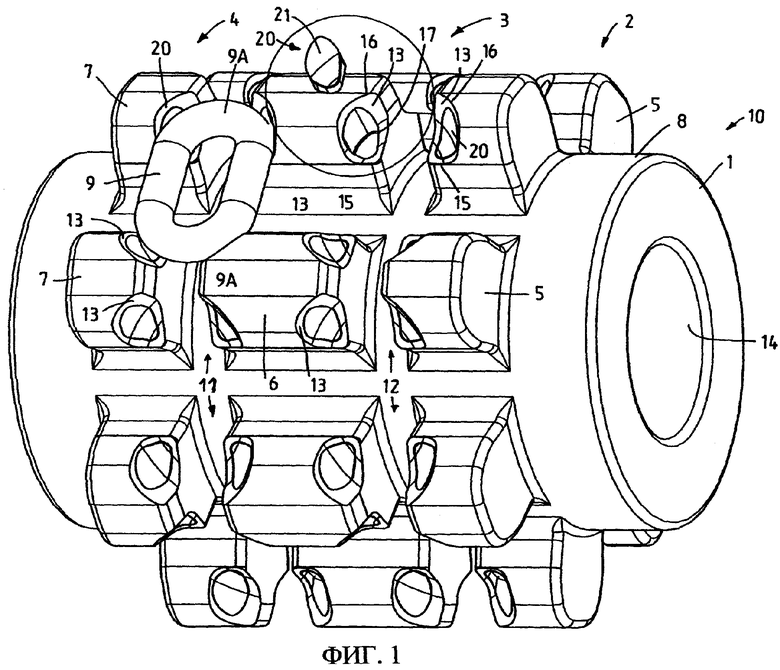

фиг.1 - схематичный вид в перспективе цепного колеса для сдвоенного по середине скребкового конвейера согласно первому варианту осуществления;

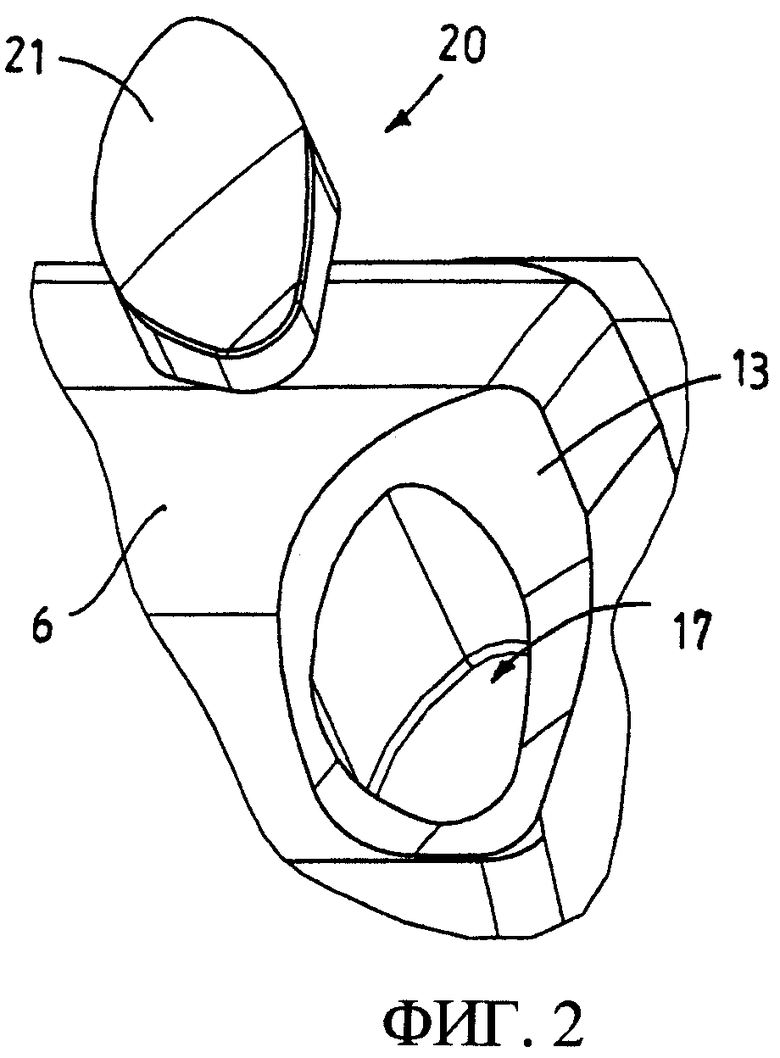

фиг.2 - в детальном представлении выемка в головке зуба зубчатого элемента по фиг.1 перед вводом изнашиваемой прокладки;

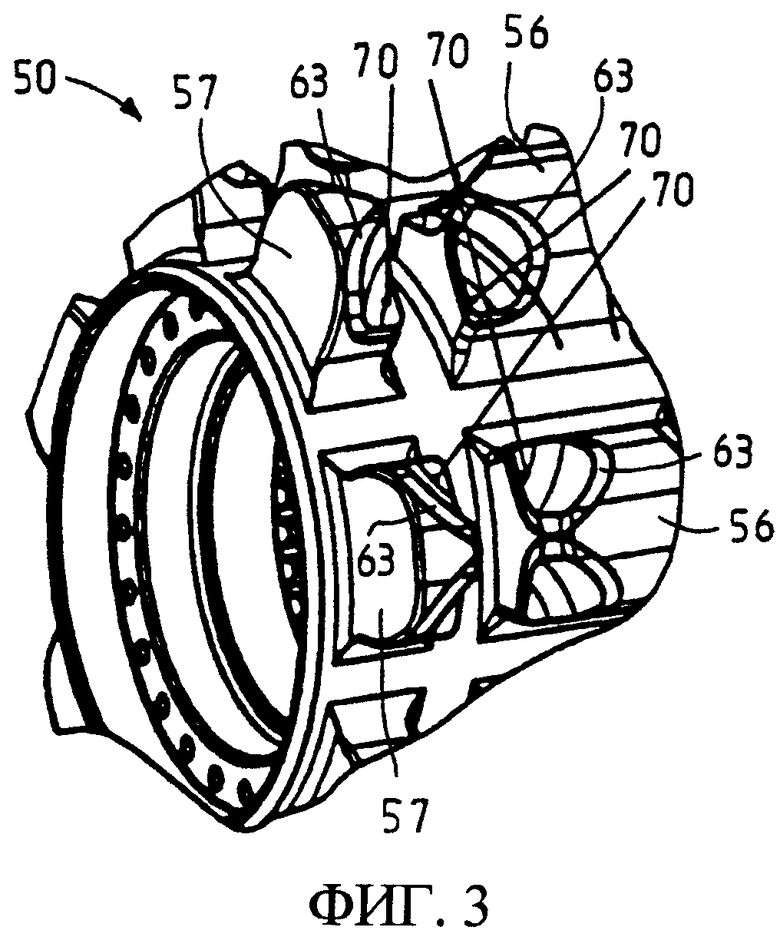

фиг.3 - вид в перспективе участка цепного колеса согласно второму варианту осуществления;

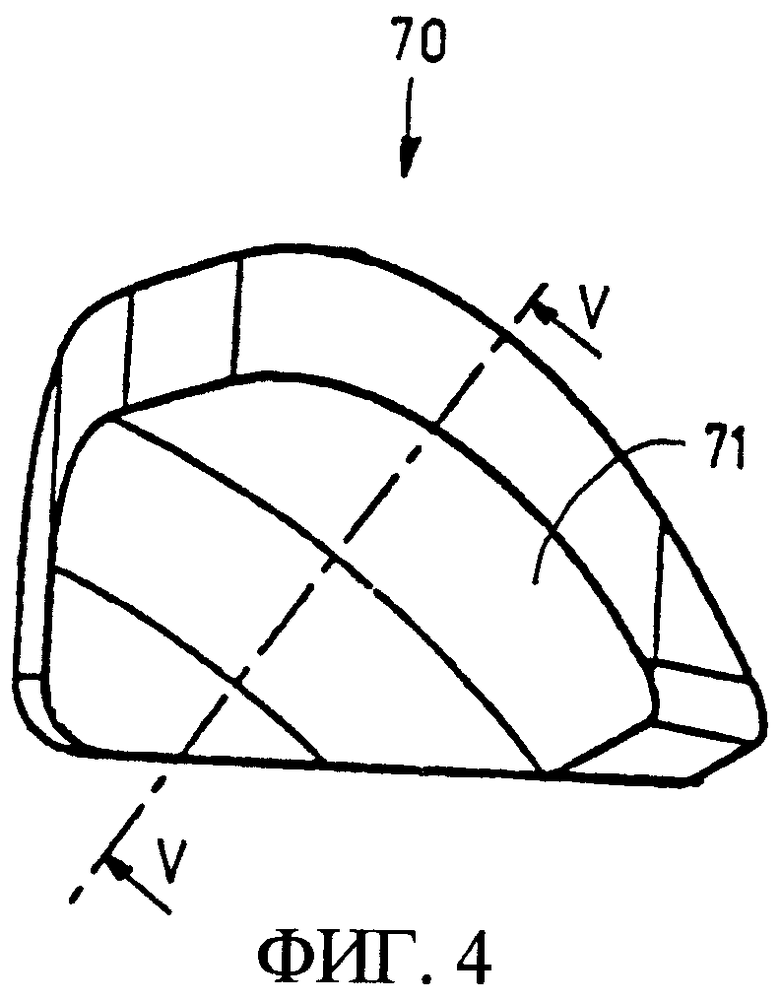

фиг.4 - вид в перспективе используемой в цепном колесе согласно фиг. 3 изнашиваемые прокладки;

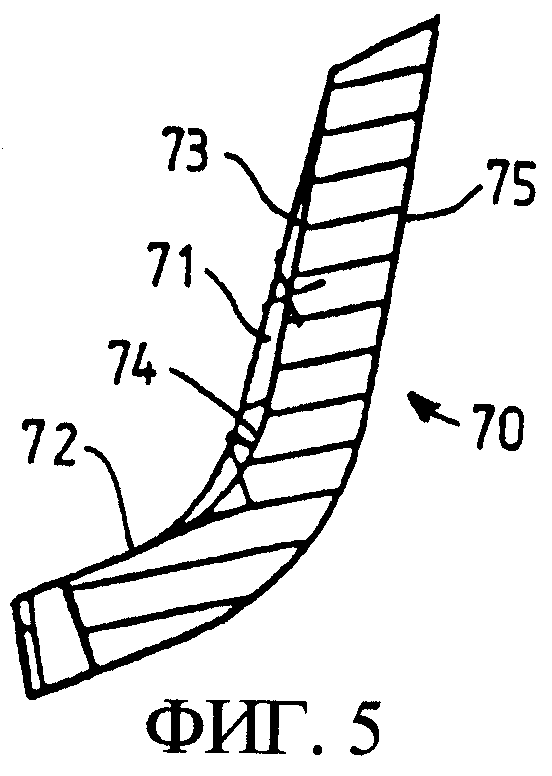

фиг.5 - вид в разрезе по линии V-V на фиг.4;

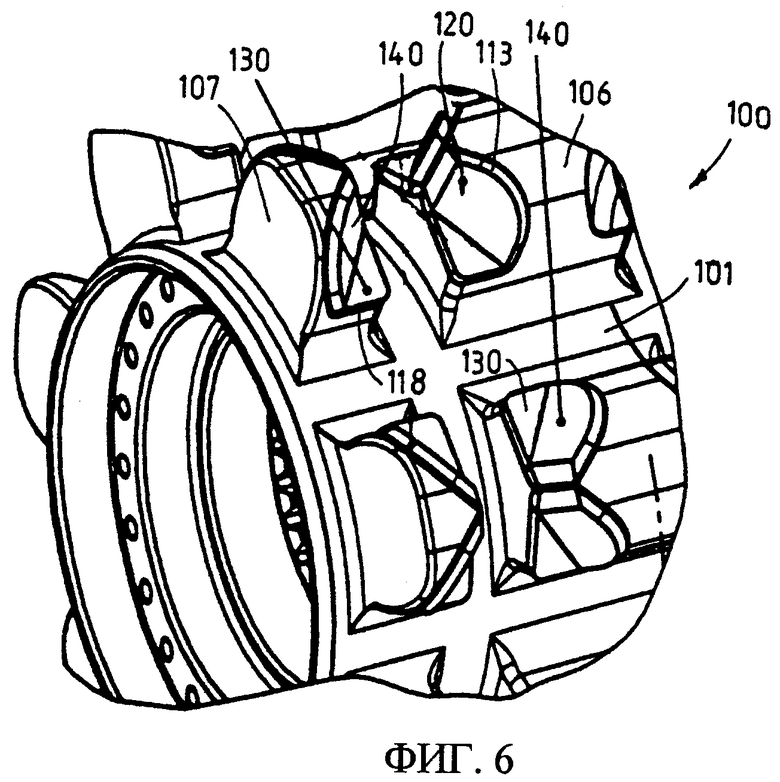

фиг.6 - вид в перспективе участка цепного колеса согласно третьему варианту осуществления;

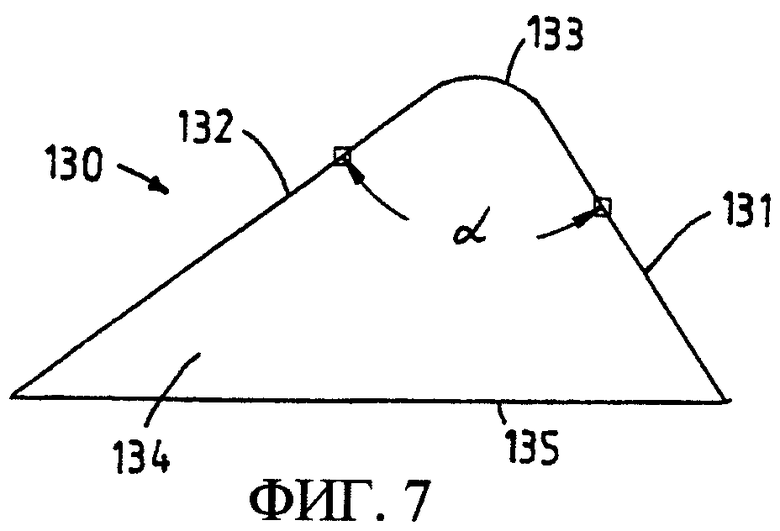

фиг.7 - увеличенный вид используемой в зубчатом колесе согласно фиг.6 первой изнашиваемой однослойной пластины;

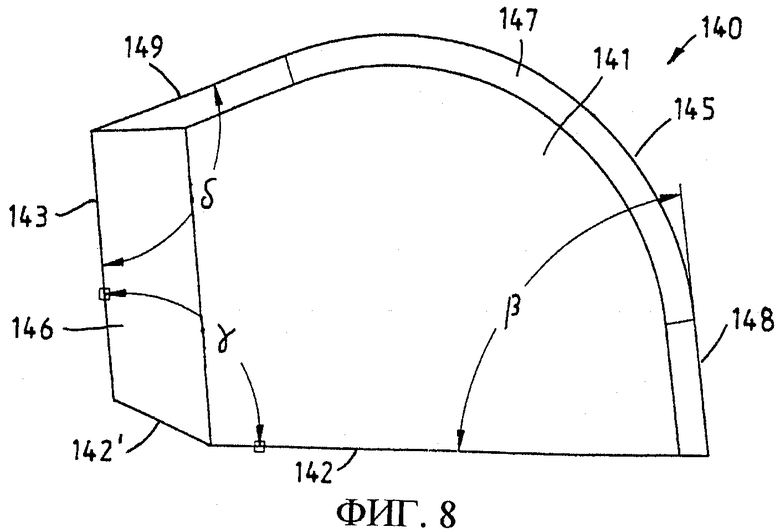

фиг.8 - вид сверху используемой в зубчатом колесе согласно фиг.6 второй изнашиваемой однослойной пластины;

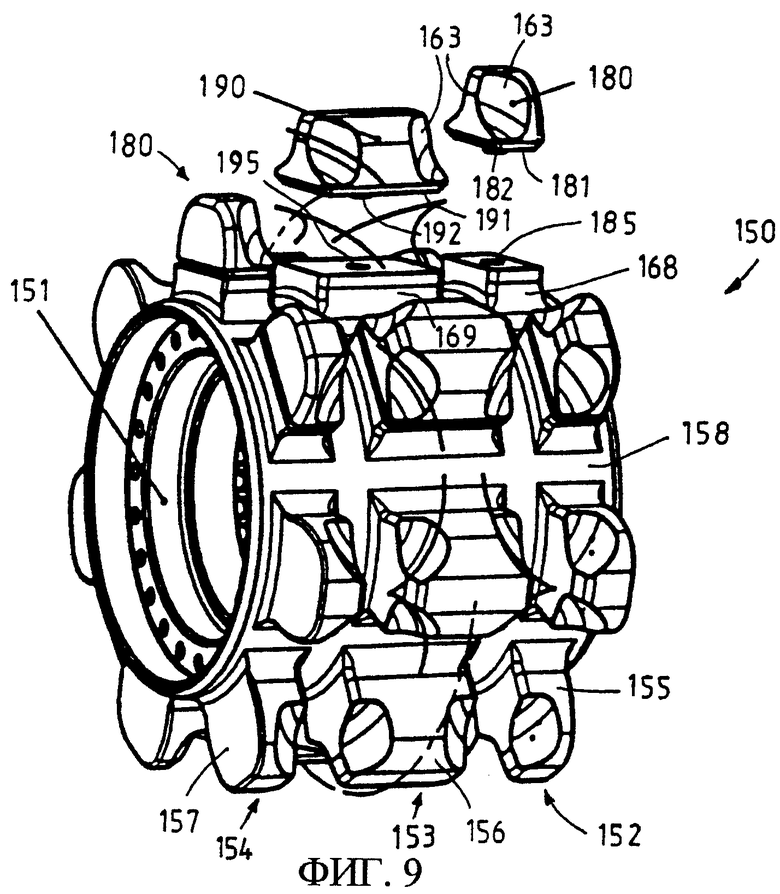

фиг.9 - вид в перспективе цепного колеса согласно четвертому варианту осуществления; и

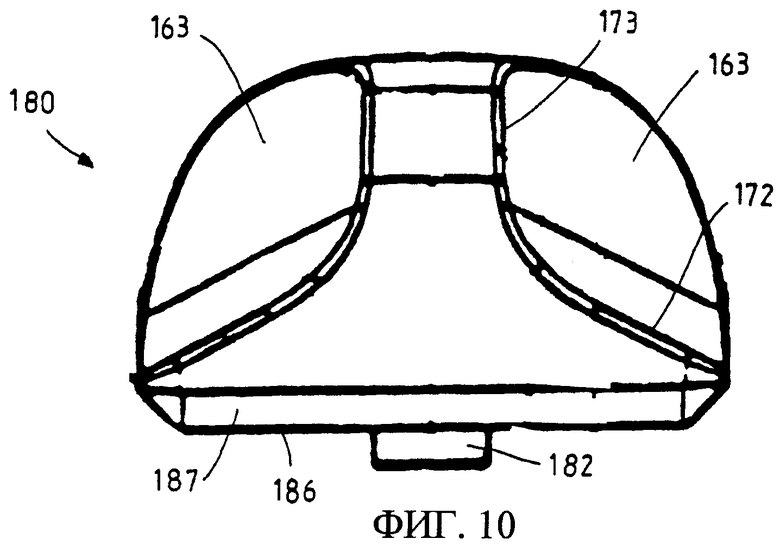

фиг.10 - используемый в цепном колесе согласно фиг.9 одинарный зуб на виде сбоку.

На фиг.1 ссылочной позицией 10 обозначено цепное колесо, выполненное в виде цепного барабана, для сдвоенного по середине скребкового конвейера подземной горной разработки. Цепное колесо 10 содержит тело 1 цепного колеса с тремя расположенными с аксиальным смещением относительно друг друга венцами 2, 3, 4 зубчатых элементов 5, 6, 7. Каждый венец 2, 3, 4 содержит при этом несколько идентично выполненных и выступающих, расположенных на расстоянии друг от друга по внешнему периметру 8 тела 1 цепного колеса зубчатых элементов 5, 6 или 7. Зубчатые элементы 5, 7 обоих внешних венцов 2, 4 образованы соответственно как одинарные зубцы, в то время как зубчатые элементы 6 среднего венца 3 образованы в виде сдвоенные зубьев. На фиг.1 представлено также отдельное лежащее (горизонтальное) звено 9 не представленной цепи сдвоенного по середине скребкового конвейера в контакте с зубчатыми элементами 6, 7. Специалисту известно, что в подземных горных разработках каждая цепь или каждая ветвь цепи состоит из множества лежащих (горизонтальных) звеньев 9 цепи, а также стоящих (вертикальных) звеньев цепи, которые расположены перпендикулярно к лежащим звеньям 9 цепи и подвижно соединяют два лежащих звена 9 цепи друг с другом.

Венцы 2, 3, 4 с зубчатыми элементами 5, 6, 7 расположены таким образом, что не представленные стоящие звенья цепи входят в промежуточное пространство 11, 12 между венцами 3, 4 или 4, 5, не опираясь на зубчатые элементы 5, 6, 7. Контакт между звеньями цепи и зубчатыми элементами 5, 6, 7 фактически имеет место только в области выемок 13, которые образованы на боковых сторонах всех зубчатых элементов 5, 6, 7. Образованные в виде одинарных зубцов зубчатые элементы 5, 7 имеют соответственно две выемки 13, причем в каждой выемке 13 горизонтальные звенья 9 цепи поддерживаются участком своей носовой части 9А. Зубчатые элементы 6 среднего зубчатого венца 3 напротив образованы как сдвоенные зубья и содержат всего четыре выемки 13, т.к. в каждом зубчатом элементе (сдвоенном зубе) 6 горизонтальные звенья 9 цепи обеих ветвей цепи поддерживаются одновременно. Все выемки 13 на боковых сторонах зубчатых элементов 5, 6, 7 имеют одинаковую конструкцию и одинаковую геометрию, так что представленное на фиг. 1 цепное колесо 10 не имеет предпочтительного направления вращения. Из фигур кроме того видно, что соответствующие выемки 13 в отдельных зубчатых элементах 5, 6, 7 ориентированы в различных направлениях, а именно с одной стороны в направлении вращения, а с другой стороны против направления вращения, чтобы носовая часть 9А каждого горизонтального звена 9 цепи поддерживалась в целом четырьмя зубчатыми элементами 6, 7 или 5, 6 зубчатого колеса 10. Так как в остальном конструкция всех выемок 13 одинакова, последующее описание приводится только, например, для одной из выемок 13 независимо от ее ориентации.

В изображении цепного колеса 10 с только одним показанным горизонтальным звеном 9 цепи цепное колесо 10, поддерживающееся посредством центральной ступицы 14, на не представленном приводном подшипниковом валу вращается против часовой стрелки. Все звенья 9 цепи прилегают тем самым соответственно к задним в направлении вращения выемкам 13 зубчатых элементов 6, 7 или 5, 6, в то время как на передние в направлении вращения выемки 13 по существу не должны передаваться усилия в окружном направлении, а только опорные силы в радиальном направлении. Усилие, действующее между выемками 13 и внешней поверхностью звеньев 9 цепи, включает в себя радиальную составляющую, которая прикладывается в опорной зоне, которая находится вблизи более глубоко расположенного конца 15 выемки, и тангенциальную составляющую, которая прикладывается в зоне приложения выемки 13, находящейся вблизи внешнего конца 16 выемки 13. Выемки 13 поднимаются от внутреннего конца 15 к внешнему концу 16 примерно в дугообразной или чашеобразной форме, причем более глубоко лежащий, расположенный ближе к ступице 14 участок выемки 13 нисходит слегка наклонно, в то время как менее глубоко расположенный участок выемки ориентирован приблизительно перпендикулярно к периметру 8 тела 1 цепного колеса.

В варианте осуществления цепного колеса 10 согласно фиг.1 и 2 каждая выемка 13 оснащена закрытым по краям углублением 17, которое проходит, по меньшей мере, над той областью выемки 13, в которой находятся опорная зона и зона приложения горизонтального звена 9 цепи, в которой при работе цепного скребкового конвейера носовая часть 9А горизонтальных (лежащих) звеньев 9 цепи непосредственно прилегает к выемкам 13 зубчатых элементов 5, 6, 7. Согласно изобретению, в углубление 17 вводится изнашиваемая прокладка 20, которая выполнена в виде одной летали, согласована своей поверхностью 21 с геометрией выемки 13 и в монтажном положении образует поверхность выемки 13, по меньшей мере, в области опорной зоны и зоны приложения для задней и передней носовой части 9А горизонтального звена 9 цепи.

Фиг.2 показывает в увеличенном изображении изнашиваемую прокладку 20 и углубление 17 в выемке 13 зубчатого элемента 6, выполненного в виде сдвоенного зуба. Как углубление 17, так и изнашиваемая прокладка 20 имеют по существу овальный внешний периметр, так что изнашиваемая прокладка 20 вставляется в углубление 17 с геометрическим замыканием и может быть там вклеена, или, например, впаяна, или приварена. В монтажном положении поверхность 21 изнашиваемой прокладки 20 может незначительно выступать над поверхностью выемки 13, так что лежащие звенья 9 цепи могут входить в контакт исключительно с поверхностью 21 изнашиваемой прокладки 20. Так как изнашиваемая прокладка 20 состоит из износостойкого материала, в частности, из аустенитной высокомарганцовистой стали, твердость которой значительно выше, чем твердость тела цепного колеса или корпуса зубчатого элемента, т.е. имеющего углубление 17 зубчатого элемента 6, все контактные поверхности в цепном колесе 1 более износостойкие, чем у общепринятых до этого цепных колес. Срок службы цепного колеса, следовательно, в таком случае определяется через состав и структуру материала и срок службы изнашиваемой прокладки 20.

В изображенном на фиг.3 варианте осуществления цепного колеса 50 каждый зубчатый элемент 56, 57 вновь на своих боковых сторонах снабжен выемками 63, на которых поддерживается носовая часть горизонтальных звеньев цепи. Четыре выемки 63, необходимые для поддержки лежащего звена цепи в зубчатом элементе 56, 57, все по отдельности снабжены ссылочными позициями 63. Вся поверхность выемок 63 всех четырех зубчатых элементов 56, 57 образуется соответственно изнашиваемой прокладкой 70, которая отдельно изображена на фиг.4 и фиг.5. Изнашиваемая прокладка 70, которая вновь может предпочтительно состоять из аустенитной высокомарганцовистой стали, имеет поверхность 71, образующую поверхность всей выемки 63, искривленную соответственно геометрии поверхности соответствующих зубчатых элементов 56, 57 и образует ее. Поверхность 71 изнашиваемой прокладки 70, которая образует единственную контактную поверхность с внешней областью горизонтального звена цепи, содержит нижний участок 72, а также верхний участок 73. Нижний участок 72 содержит или образует опорную зону для носовой части горизонтального звена цепи, а верхний участок 73 изнашиваемой прокладки 70 образует зону приложения для носовой части горизонтального звена цепи. Усилия подачи, прикладываемые цепным колесом 50 к цепи, передаются главным образом через зону 73 приложения, в то время как натяжение в цепи поддерживается главным образом через опорную зону на нижнем участке 72. Поверхность 71 изнашиваемой прокладки 70 является предпочтительно чашеобразной формы, причем нижний участок 72 переходит в верхний участок 73 через криволинейный участок 74 с радиусом кривизны, к примеру, около 25 мм. Угловое смещение между нижним участком 72 и верхним участком 73, следовательно, между опорной зоной и зоной приложения, составляет в показанном варианте осуществления 120,5°, и изнашиваемая прокладка 70 имеет неизменную, равномерную толщину, к примеру, 13 мм. Нижняя сторона 75 изнашиваемой прокладки 70 может быть выполнена со сравнительно простой, равномерной линзообразной геометрией, так что тело 51 цепного колеса (фиг.3) или корпус зубчатого элемента каждого зубчатого элемента 56, 57 также могут быть выполнены сравнительно просто, преимущественно посредством изготовленных уже при литье пазов, или углублений, или уменьшений. Лишь поверхность 71 изнашиваемой прокладки 70 имеет оптимальную для соответствующих звеньев цепи геометрию поверхности. Таким образом, можно снизить также производственные затраты на изготовленное предпочтительно в виде литой детали тело зубчатого элемента с уже сформированным корпусом зубчатого элемента, т.е. зубчатого элемента, уменьшенного на эту область, которая образуется исключительно изнашиваемыми прокладками 70.

Фиг.6 показывает участок цепного колеса 100 согласно третьему варианту осуществления. У цепного колеса 100 снова вся поверхность выемок 113 в зубчатых элементах 106 или 107 образуется изнашиваемыми прокладками 120, которые здесь выполнены из двух частей и содержат первую изнашиваемую однослойную пластинку 130 и вторую изнашиваемую однослойную пластинку 140. Обе плоские пластинки 130 или 140 подробно представлены на фиг. 7 и 8. Пластинка 130 имеет по существу основную форму равностороннего треугольника, т.е. угол α между обоими боковыми кромками 131, 132 составляет 90°. Лишь переход 133 между обоими боковыми кромками 131, 132 закруглен. Пластинка 130, как можно понять из фиг.6, расположена в корпусе зубчатого элемента таким образом, что она образует опорную зону для носовой части горизонтального звена цепи, т.е. она расположена на участке 118, нисходящем наклонно вниз к телу 101 цепного колеса и закреплена, в частности, сваркой, склеиванием или пайкой. Поверхность 134 пластинки 130 лежит, следовательно, слегка наклонно по касательной к цилиндрической поверхности тела 101 цепного колеса. У пластинки 130 кромка 135 основания прилегает к корпусу зубчатого элемента, в то время как ограничительные кромки 131, 132 лежат свободно.

Показанная на фиг.8 изнашиваемая однослойная пластинка 140 расположена в зубчатых элементах 106, 107 таким образом, что в монтажном положении она содержит или образует зону приложения для горизонтальных звеньев цепи. В показанном варианте осуществления пластинка 140 имеет гладкую поверхность 141, причем ее основная многоугольная форма образована двумя прямыми ограничительными кромками 142, 143 и одной дугообразной ограничительной кромкой 145. Ограничительная кромка 143 и дугообразная ограничительная кромка 145 снабжены, соответственно, лысками 146, 147. Дугообразная ограничительная кромка 145 снабжена, соответственно, на переходе к примыкающей прямой ограничительной кромке 142, 143 прямым участком 148 или 149 кромки, причем участок 148 кромки образует с ограничительной кромкой 142 угол β приблизительно от 80°, ограничительная кромка 143 образует с ограничительной кромкой 142 угол γ приблизительно от 99°, и ограничительная кромка 143 образует с участком 149 кромки угол δ приблизительно от 103°. Между обеими прямыми ограничительными кромками 142, 143 предусмотрен более короткий наклонно проходящий участок 142' перехода. В монтажном положении нижняя на фиг.8 ограничительная кромка 142 прилегает непосредственно к телу зубчатого элемента, в то время как другие кромки 143, 145, 148, 149 лежат свободно.

Фиг.9 показывает четвертый вариант осуществления цепного колеса 150 с тремя венцами 152, 153 и 154 зубчатых элементов 155, 156, 157. Эти зубчатые элементы 155, 156, 157 содержат головки 180, 190 зубьев, полностью образованные из износостойкого материала, например, аустенитной высокомарганцовистой стали, которые закреплены на основании 168 или 169 зубьев, которые образованы как составные части тела 151 цепного колеса по периметру 158. Головка 180 зуба, которая подходит для образования как одинарного зуба 155, так и одинарного зуба 157 обоих внешних венцов 152, 154, содержит соответственно две выемки 163 с опорной зоной и зоной приложения для носовой части горизонтальных звеньев цепи. Головка 190 зуба, с помощью которой образуются сдвоенные зубья среднего зубчатого венца 153, содержит соответственно в целом четыре выемки 163, причем все выемки 163 имеют одинаковую конструкцию. Поверхность выемок 163 имеет оптимизированную геометрию для взаимодействия с носовыми частями горизонтальных звеньев цепи. Головки 180, 190 зубьев могут изготавливаться в виде литых деталей из износостойкого материала, в частности, аустенитной высокомарганцовистой стали, а для крепления головок 180, 190 зубьев с помощью оснований 168, 169 зубьев к телу 151 цепного колеса соответственно на нижней стороне 181, 191 обеих головок 180 или 190 зубьев образовано блокирующее устройство 182, 195, которое может входить в соответствующее углубление 185, 195 на ровной верхней стороне основания 168, 169 зубчатого колеса. Блокирующее устройство 182 головки 180 зуба особенно хорошо видно на фиг.10. Блокирующее устройство 182 может иметь поперечное сечение, которое обеспечивает крепление головки 180 зуба в соответствующем основании зубчатого элемента без возможности поворота. Нижняя сторона 186 головки 180 зубчатого элемента является плоской за исключением блокирующего устройства 182, причем на переходе к нижней стороне 186 образованы выполненные по контуру и предназначенные для заваривания или запаивания кромки 187, чтобы жестко соединить головку 180 зуба с основанием зубчатого элемента за счет сварки или пайки. Кроме того, фиг. 10 показывает, что нижний участок 172 поверхности выемки 163 с верхним участком 173 образуют угол приблизительно от 120° и нисходят наклонно вниз так, что получается благоприятная износостойкая прирабатываемость звеньев цепи в выемках.

Изобретение относится к цепному колесу для подземной горной разработки, в частности для цепного скребкового конвейера с цепным приводом. Техническим результатом является увеличение срока службы цепных колес. Цепное колесо с одним первым венцом из равномерно распределенных по периметру тела цепного колеса первых зубчатых элементов, по меньшей мере, одним вторым венцом, аксиально смещенным относительно первого венца, из равномерно распределенных по периметру других зубчатых элементов. Обращенные друг к другу боковые стороны зубчатых элементов снабжены выемками, которые служат в качестве контактных поверхностей для лежащих звеньев цепи. При этом контактные поверхности в выемках каждого зубчатого элемента состоят из изнашиваемых прокладок из износостойкого материала. 2 н. и 24 з.п. ф-лы, 10 ил.

| ЗУБЧАТОЕ КОЛЕСО ДЛЯ ТЯГОВЫХ ЦЕПЕЙ | 0 |

|

SU253496A1 |

| Сборное зубчатое колесо | 1977 |

|

SU634056A1 |

| Тяговая звездочка | 1988 |

|

SU1694448A1 |

| ЗВЕЗДОЧКА ДЛЯ ТЯГОВОЙ ЦЕПИ | 0 |

|

SU261839A1 |

| US 5636911 A, 10.06.1997 | |||

| Индуктивный измеритель крутящего момента | 1984 |

|

SU1232965A1 |

Авторы

Даты

2007-07-10—Публикация

2005-01-28—Подача