Изобретение относится к области цветной металлургии и может быть использовано для измерения температуры ликвидуса расплавов электролита при управлении процессами получения алюминия электролитическим методом.

Знание температуры ликвидуса (температуры начала кристаллизации) расплава электролита особенно важно при промышленном получении алюминия. Так в электролизерах для получения алюминия перегрев электролита, известный как разность между температурой расплава и температурой его кристаллизации, оказывает существенное влияние на следующие величины: скорость растворения глинозема, расход фтористых солей и углерода анода, толщина настыли и состояние подины, а следовательно, на выход по току. В свете этого, становятся актуальными задачи определения температуры ликвидуса и величины перегрева, нахождения оптимальных значений температуры ликвидуса и перегрева, и их поддержание.

Аналогом способа является способ измерения температуры ликвидуса непосредственно в рабочей ванне электролизера (Gan V.R., Gao Z.S., Zhang A.L. Multifunction sensor for use in aluminum sells. Light metals, 1995, pp.233-241), основанный на динамическом отслеживании изменения температуры первоначально холодного датчика при его погружении в горячий расплав. В начальный момент погружения на поверхности датчика происходит образование твердой корки из замороженного электролита, которая затем плавится и переходит в жидкое состояние. Этот переход происходит в области температуры ликвидуса и регистрируется по излому на кривой изменения температуры датчика от времени.

Недостатком способа-аналога является нечеткость проявления области перехода при измерении. Это обусловлено тем, что при температурах расплава, близких к ликвидусу, скорость ее изменения становится достаточно быстрой, величина излома - малой по сравнению с температурой расплава. Объем образовавшей корки также зависит от степени окисления поверхности датчика. Все это приводит к недостаточной надежности и неоднозначности определения температуры ликвидуса таким способом.

Аналогом устройства является устройство, реализующее способ, основанный на измерении температуры охлаждающегося расплава в производственных условиях, включающее пробоотборник с держателем, измерительный зонд с термоэлементом, вибратор и вторичный прибор, с возможностью приема, обработки и показа данных - прибор «CRY-O-TERM» фирмы Heraeus Electronite (S.Rolseth, P.Verstreken, O.Kobbeltvedt. Liquidus temperature determination in molten salts. Light metals, 1998, pp.359-366).

Недостатками устройства-аналога являются:

- высокая себестоимость одного измерения температуры ликвидуса, т.к. для его осуществления используется одноразовая дорогая (платино-родиевая) термопара;

- слишком большое время одного измерения, что не позволяет обеспечить необходимую периодичность измерений;

- прибор представляет собой тяжелую малоподвижную систему, перевозимую на тележке, что не позволяет осуществлять оперативный мониторинг температуры ликвидуса и перегрева электролита в электролизном производстве.

Наиболее близким по технической сущности и достигаемому результату к заявляемому способу является способ определения температуры ликвидуса, включающий погружение датчика в горячий расплав электролита, отбор пробы расплава электролита, извлечение его с отобранной пробой электролита, охлаждение до температуры ликвидуса и определение температуры ликвидуса по перегибу кривой охлаждения (Rolseth S, Verstreken З. and Kobbeltvedt О. Liquidus temperature determination in molten salts. Light metals, 1988, pp.359-366). Способ основан на измерении температуры охлаждающегося расплава электролита. В точке фазового перехода жидкость - твердое состояние температура системы меняется по иному закону, чем до и после перехода (перегиб кривой охлаждения), и такая особенность позволяет определять температуру ликвидуса.

Для реализации способа-прототипа необходим отбор пробы вещества из интересующей области и охлаждение в измерительной ячейке. При этом кристаллизация осуществляется в сильно неравновесных условиях и, следовательно, температура ликвидуса будет зависеть от скорости охлаждения.

При расчете температуры ликвидуса не учитывается сложный многокомпонентный состав промышленного электролита. Промышленный электролит представляет собой сложный многокомпонентный расплав солей (под компонентом понимается вещество из состава электролита, которое кристаллизуется при своей определенной температуре) с неоднозначным влиянием концентрации определенного компонента на температуру плавления всей системы (Семьянинов Д.М., Карнаухов Е.Н., Надточий А.М., Рагозин Л.В. Исследование зависимости первичной кристаллизации от состава промышленного электролита. II-я региональная научно-техническая конференция молодых ученых и специалистов алюминиевой промышленности. - Иркутск, СибВАМИ, 2004. - с.64-66). При охлаждении образца расплава электролита сначала происходит кристаллизация тугоплавкого компонента, а позже кристаллизуются более легкоплавкие фракции. Очевидно, что в технологических целях температурой кристаллизации расплава электролита следует считать не температуру начала выпадения первых кристаллов, а температуру при максимальном тепловом эффекте кристаллизации, который характеризует наибольшее объемное количество одновременно кристаллизующегося компонента.

Недостатком способа-прототипа является то, что способ не в полной мере учитывает:

1. Неравновесные условия кристаллизации расплава электролита в чаше пробоотборника, что создает трудности точного измерения температуры ликвидуса особенно при малых перегревах (температура ликвидуса близка к температуре расплава).

2. Сложный многокомпонентный состав промышленного расплава электролита.

3. Загрязнение чаши пробоотборника электролитом от предыдущего замера (другого электролизера).

Таким образом, причины, препятствующие получению технического результата, состоят в том, что недостаточно точно при применении способа прототипа определяется температура ликвидуса по кривой перегиба при неравновесных условиях кристаллизации расплава промышленного электролита и отсутствует операция подготовки (очистки) датчика к следующему измерению.

Наиболее близким по технической сущности и достигаемому результату к заявляемому устройству является устройство для определения температуры ликвидуса, содержащее пробоотборник в виде открытой чаши с держателем, измерительный зонд с термоэлементом, защитным кожухом с постоянной времени не более 1,5 сек, телескопическую штангу, соединительный кабель и электронный прибор с возможностью приема, обработки и показа данных (выложенная заявка на изобретение RU 2003117424, МПК G01К 1/00).

При использовании устройства-прототипа в производственных условиях электролизного корпуса теплообмен составляющих устройства: пробоотборника, измерительного зонда и защитного кожуха, с окружающей средой весьма велик, т.к. отсутствует теплоизоляция чаши пробоотборника и измерительного зонда от металлической штанги держателя. Первичная кристаллизация солевого расплава электролита в открытой чаше происходит в сильно неравновесных условиях. Это приводит к тому, что расчетное значение температуры ликвидуса расплава электролита меняется в зависимости от скорости охлаждения, что снижает точность измерения.

К тому же, в зимних условиях при производстве измерения, когда температура воздуха в электролизном корпусе достигает менее минус 30°С, чаша с расплавленным электролитом, находясь в ванне, не может прогреться до температуры расплава электролита, в виду оттока тепла от измерительного зонда через металлическую штангу (ввиду низкого теплового сопротивления). При этом определить температуру ликвидуса не представляется возможным - чаша и измерительный зонд полностью покрываются настылью (твердым электролитом).

Недостатком устройства-прототипа является то, что:

1. Получаемое значение температуры ликвидуса зависит от скорости охлаждения.

2. Отсутствие тепловой изоляции термоэлемента. В результате этого при высокой скорости охлаждения величина и длительность теплового эффекта кристаллизации оказываются недостаточными, для того чтобы повлиять на скорость охлаждения термоэлемента, что приводит к невозможности идентифицировать точку перегиба на кривой охлаждения.

3. Очень мала возможность точно позиционировать положение термоэлемента относительно чаши пробоотборника. В результате при замене термоэлемента он фиксируется каждый раз в другом положении, что приводит к изменению скорости охлаждения и ошибке при расчете температуры ликвидуса.

4. Отсутствие тепловой изоляции между штангой и зондом. Это приводит к тому, что в зимних условиях при производстве измерения, когда температура воздуха в электролизном корпусе достигает менее минус 30°С, чаша с расплавом электролита, находясь в ванне, не может прогреться до температуры расплавленного электролита, ввиду оттока тепла от измерительного зонда через металлическую штангу. Измерительный зонд полностью покрывается настылью, и измерения становятся невозможными.

5. Высокая себестоимость одного измерения.

6. Недостаточны ресурсы электронного прибора для целей хранения и автоматической беспроводной передачи измеренных данных.

Таким образом, причины, препятствующие получению технического результата в прототипе, состоят в том, что в устройстве не предусмотрена достаточная теплоизоляция чаши пробоотборника от измерительного зонда и измерительного зонда от штанги; используются неоптимальные конструктивные параметры измерительного зонда; используется измерительный зонд с дорогим термоэлементом и не автоматизирована передача измеренных данных ввиду отсутствия беспроводного радиочастотного канала.

Задача изобретения состоит в повышении надежности определения температуры ликвидуса расплава промышленных электролитов, снижении себестоимости одного измерения и удобстве хранения, передачи, обработки измеренных данных.

Технический результат изобретения заключается в создании более равновесных условий измерения максимального теплового эффекта кристаллизации с использованием более точного алгоритма расчета температуры ликвидуса (кумулятивных сумм) и реализации операции очистки чаши от застывшего электролита и путем дополнительной термоизоляции измерительного зонда от пробоотборника и штанги, а также подбором оптимальных конструктивных параметров пробоотборника, точной фиксацией рабочего участка термоэлемента в центре объема чаши.

Поставленная задача достигается тем, что в способе определения температуры ликвидуса расплавов электролита в алюминиевом электролизере, включающем отбор пробы расплава электролита пробоотборником, извлечение отобранной пробы из алюминиевого электролизера и охлаждение пробы до температуры ликвидуса при постоянном измерении температуры, согласно предлагаемому решению отбор пробы расплава электролита проводят многоразовым пробоотборником с термоэлементом; причем перед извлечением отобранной пробы расплава электролита осуществляют прогрев пробоотборника до температуры расплава электролита, а охлаждение пробы до температуры ликвидуса ведут на корке электролита и температуру ликвидуса расплава электролита определяют в момент времени выделения максимального теплового эффекта кристаллизации как наибольшую величину второй производной температуры расплава электролита из ряда сглаженных значений кривой охлаждения температуры; при этом после определения температуры ликвидуса производят промывку пробоотборника колебательными движениями в расплаве электролита и очистку его от остатков расплава электролита.

Способ может характеризоваться тем, что интервал времени между измерениями температуры расплава выбирают от 1 до 0,005 секунд.

В заявляемом способе общим с прототипом являются следующие операции:

1) отбор пробы расплава электролита в пробоотборник,

2) извлечение его из ванны с отобранной пробой расплава электролита,

3) охлаждение до температуры ликвидуса,

4) определение температуры ликвидуса расплава электролита по перегибу кривой охлаждения образца.

Поставленная задача достигается тем, что в устройстве для осуществления способа, содержащем пробоотборник в виде открытой чаши с держателем, измерительный зонд с термоэлементом, рабочий участок которого снабжен защитным кожухом и расположен внутри открытой чаши; при этом устройство связано соединительным кабелем с электронным прибором, согласно предлагаемому решению термоэлемент измерительного зонда закреплен внутри держателя чаши пробоотборника; при этом дополнительно между кожухом термоэлемента и держателем чаши пробоотборника установлен теплоизолятор; держатель чаши пробоотборника закреплен на штанге и между держателем чаши пробоотборника и штангой установлен теплоизолятор; а чаша пробоотборника жестко закреплена на держателе с возможностью расположения рабочего участка термоэлемента точно в центре чаши на равноудаленном расстоянии от ее внутренней поверхности.

Устройство дополняют частные отличительные признаки, направленные также на решение поставленной задачи.

Держатель чаши пробоотборника выполнен в виде полого металлического цилиндра с соотношением длины к диаметру от 1:1 до 12:1, а теплоизолятор между кожухом термоэлемента и стенкой металлического цилиндра выполнен в виде двух теплоизоляционных прокладок.

Пробоотборник выполнен в виде конической чаши, закрепленной на держателе посредством гайки и трех жестких связей, зафиксированных по окружности чаши, при этом объем чаши составляет от 8 до 200 см3.

Термоэлемент выполнен в виде хромель-алюмелевой термопары, с тепловой инерцией не более 3 секунд, а защитный кожух термопары изготовлен из высокоуглеродистой стали, при этом соотношение длины защитного кожуха к его диаметру составляет от 3:1 до 15:1.

Коническая чаша изготовлена из высокоуглеродистой стали.

В качестве электронного прибора применены цифровой измеритель температуры и карманный персональный компьютер, оснащенные беспроводным радиочастотным каналом передачи данных.

В предлагаемом устройстве общим с прототипом являются следующие составляющие:

- пробоотборник в виде открытой чаши с держателем,

- измерительный зонд с термоэлементом и защитным кожухом,

- штанга,

- соединительный кабель,

- электронный прибор с возможностью приема, обработки и показа данных.

По отношению к прототипу у предлагаемого способа имеются следующие отличия.

Во-первых, определяется максимальный тепловой эффект кристаллизации. Как известно из основ физической химии (Физическая химия: Учеб. пособие для хим. спец. вузов./ Под. Ред. Стромберга А.Г. - М.: Высшая школа, 2002. - 527 с.), процесс фазового перехода «жидкость - твердое вещество» сопровождается выделением энергии. Первоначально в многокомпонентной системе кристаллизуются соединения с высокой температурой плавления, по мере охлаждения образца в глубине системы кристаллизуются более легкоплавкие соединения. Электролит имеет сложный состав и при его охлаждении не все компоненты кристаллизуются одновременно. Поэтому предлагается определять температуру ликвидуса в момент, когда кристаллизуются максимальное количество компонентов расплава электролита, т.е. при максимальном тепловом эффекте кристаллизации.

Во-вторых, предлагается уменьшить влияние неравновесных условий кристаллизации и исключить значительные колебания скорости изменения температуры расплава электролита в чаше, для чего сразу после извлечения пробы электролита помещать чашу пробоотборника на корку электролита, которая обычно покрыта слоем сыпучего глинозема. Неравновесные условия, возникающие при обтекании чаши пробойника потоками воздуха с различной температурой и скоростью, приводят к значительным колебаниям скорости изменения температуры расплава электролита в зоне перегиба кривой охлаждения и, как следствие, к большим ошибкам при определении температуры ликвидуса. Температура глинозема на корке электролита имеет примерно одинаковое значение для всех электролизеров электролизного корпуса, поэтому скорость изменения температуры расплава в чаше, помещенной на корку электролита, не будет зависеть от изменения внешних условий при переходе от электролизера к электролизеру при проведении измерений.

В-третьих, предлагается определять температуру ликвидуса расплава электролита в момент максимального теплового эффекта как наибольшую величину второй производной температуры расплава электролита из ряда сглаженных значений кривой охлаждения температуры.

В-четвертых, отличием является операция промывки чаши пробоотборника от застывших остатков электролита предыдущего замера. Погрузив зонд в расплав электролита, производят колебательные движения, осуществляют растворение и смыв затвердевшего электролита.

По отношению к прототипу у предлагаемого устройства имеются следующие отличия.

Во-первых, с целью уменьшения влияния неравновесных условий кристаллизации, а также для устранения влияния окружающей среды на термоэлемент, держатель чаши пробоотборника выполнен в виде полого металлического цилиндра с соотношением длины к диаметру от 1:1 до 12:1, внутри которого закреплен термоэлемент, при этом между кожухом термоэлемента и стенкой металлического цилиндра расположены две теплоизоляционные прокладки. Это позволяет более точно определять температуру ликвидуса, так как уменьшается влияние окружающей среды на скорость охлаждения, особенно при малых перегревах, когда температура ликвидуса близка к температуре электролиза. При этом тепловая инерция термоэлемента должна составлять не более 3 секунд. Это необходимо для повышения чувствительности устройства.

Во-вторых, с целью уменьшения влияния положения рабочего участка термоэлемента на скорость охлаждения пробоотборник выполнен в виде конической чаши, закрепленной на держателе посредством гайки и трех жестких связей, зафиксированных по окружности чаши, а рабочий участок термоэлемента точно позиционирован в центре чаши на равноудаленном расстоянии от ее внутренней поверхности. Точное позиционирование термоэлемента относительно чаши исключает влияние положения термоэлемента на скорость охлаждения и повышает точность определения температуры ликвидуса. При этом объем чаши должен составлять от 8 до 200 см3, что необходимо для ограничения времени одного измерения без снижения точности. Для обеспечения измерения температуры ликвидуса для всех электролизеров в корпусе время одного измерения должно быть не более 45 секунд.

В-третьих, для уменьшения теплового потока от измерительного зонда между держателем чаши пробоотборника и штангой установлены две теплоизоляционные прокладки. Отсутствие тепловой изоляции между штангой и держателем чаши пробоотборника приводит к тому, что в зимних условиях при производстве измерения чаша с расплавом электролита, находясь в ванне, не может прогреться до температуры электролита и чаша пробоотборника вместе с измерительным зондом полностью покрывается настылью.

В-четвертых, использование многоразового пробоотборника с термоэлементом из хромель-алюмелевой термопары понижает стоимость изготовления, а выполнение защитного кожуха термопары из высокоуглеродистой стали повышает срок службы измерительного зонда. Все эти мероприятия позволяют снизить стоимость одного промышленного измерения по сравнению с прототипом на 30%.

В-пятых, в качестве электронного прибора применены цифровой измеритель температуры, закрепленный в ручке штанги, и карманный персональный компьютер (КПК), которые оснащены беспроводным радиочастотным каналом передачи данных. Одним из недостатков прототипа устройства является проводное соединение, которое создает большие неудобства. Так, например, в процессе работы оператору, для того чтобы отойти от штанги с зондом, необходимо либо разорвать соединение, либо опустить весь прибор на пол электролизного корпуса.

Анализ, проведенный заявителем, показал, что совокупность признаков является новой, а сам способ и устройство для его осуществления удовлетворяют условию изобретательского уровня ввиду новизны причинно-следственной связи «отличительные признаки - технический результат».

Сущность изобретения поясняется на чертежах, где:

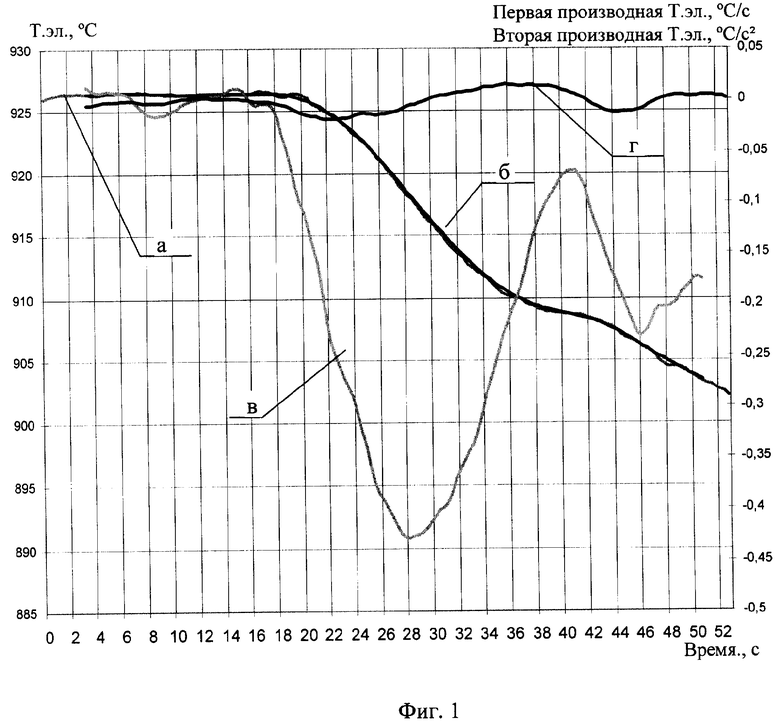

на фиг.1 - временные зависимости кривой охлаждения температуры и ее первой и второй производных, где приняты обозначения: а - температура расплава электролита, б - сглаженная температура расплава электролита, в - первая производная температуры расплава электролита, г - вторая производная температуры электролита;

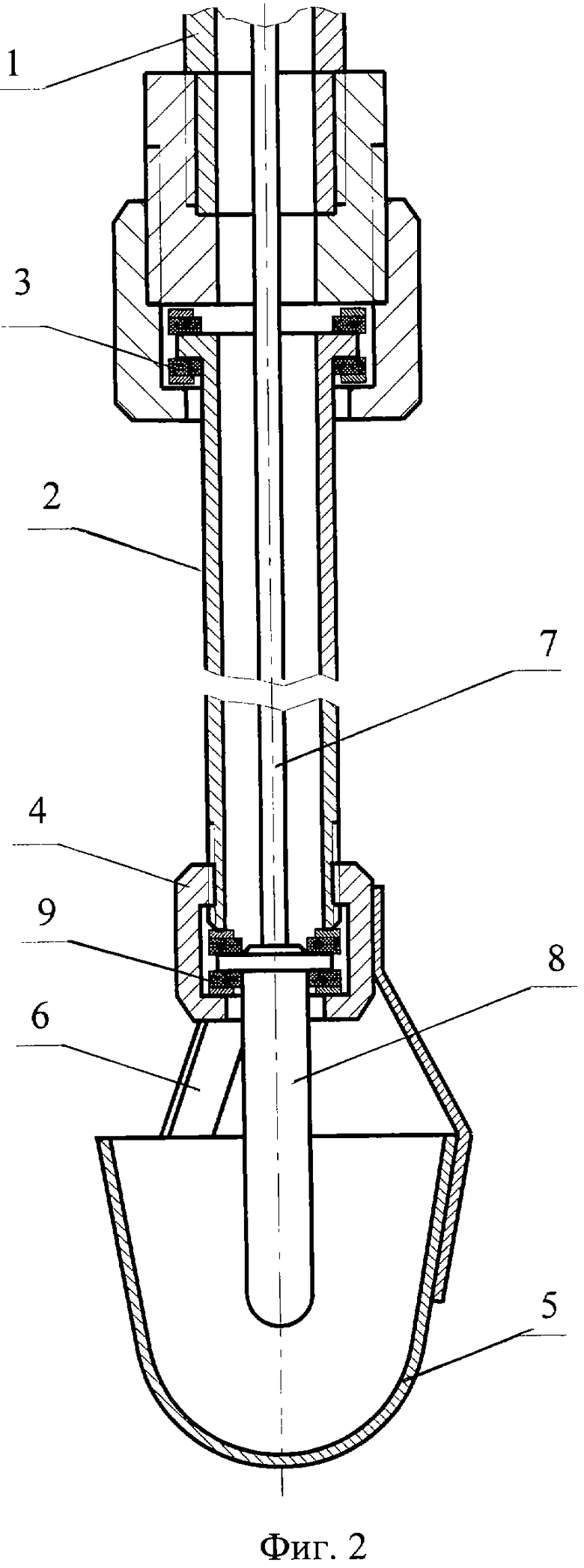

на фиг.2 - чаша пробоотборника с закрепленным термоэлементом;

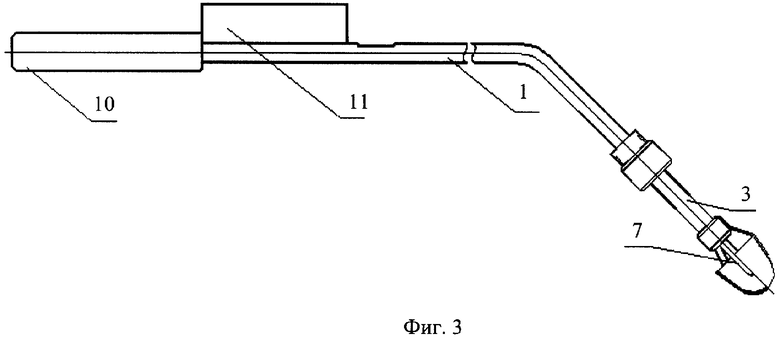

на фиг.3 - общий вид устройства измерения температуры ликвидуса расплава электролита в алюминиевом электролизере.

Устройство состоит из штанги 1, на которой закреплен держатель 2 чаши пробоотборника. На держателе 2 установлены теплоизоляторы 3 держателя 2. В нижней части держателя 2 закреплена гайка 4. Чаша 5 пробоотборника при помощи жестких связей 6 соединена с гайкой 4. Термоэлемент 7 в нижней части снабжен кожухом 8. Между кожухом термоэлемента 8 и держателем 2 установлен теплоизолятор 9 термоэлемента 7. Штанга 1 в верхней части снабжена ручкой 10. Устройство снабжено цифровым измерителем температуры 11.

Как известно из прототипа, температуру ликвидуса выбирают из условия, когда скорость изменения температуры t расплава электролита в чаше достигнет нуля t'(xi)=t(xi)-t(xi-1)=0,

где i=1,2..., n - номер измерения температуры расплава электролита.

В производственных, неравновесных условиях, скорость изменения температуры не достигает нуля и поэтому выбирается ее минимальное значение. К тому же, ввиду недостаточной теплоизоляции измерительного зонда перегиб кривой охлаждения проявляется неявно, особенно при малых значениях перегрева. Эти физико-химические эффекты не позволяют точно определить минимальное значение скорости изменения температуры t расплава электролита и, следовательно, температуру ликвидуса расплава электролита.

Предлагаемый алгоритм определения температуры перегрева расплава электролита работает следующим образом: сначала определяется рабочая температура электролита в электролизере, а затем ищется температура ликвидуса как точка перегиба кривой остывания пробы электролита, после чего определяется температура перегрева как разность рабочей температуры и температуры ликвидуса.

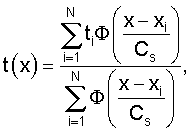

В процессе получения данных от цифрового измерителя температуры программа набирает выборку значений температуры. После того, как программа наберет достаточное количество точек F для сглаживания кривой, начинается процесс сглаживания. Путем определения значения температуры между точками выборки при помощи непараметрической оценки регрессии (Адаптация о обучение в системах управления и принятия решений./ Под ред. А.В.Медведева, Новосибирск, 1982. - 200 с. или Медведев А.В. Непараметрические системы адаптации. - Новосибирск: Наука, 1983, 174 с.) по формуле:

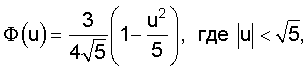

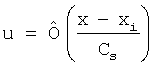

где ti - значение температуры в точке выборки x; i=1,2..., n номер измерения температуры расплава электролита; t - восстанавливаемое значение температуры расплава электролита; Cs - параметр размытости, определяющий степень сглаживания кривой; x - точка, в которой восстанавливается значение температуры расплава электролита; Ф(u) - колоколообразная функция, равная

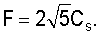

где  параметр Ф(u), при этом достаточное количество точек ряда F определяется по формуле:

параметр Ф(u), при этом достаточное количество точек ряда F определяется по формуле:

Это делается для того, чтобы вычислять сглаженные значения, используя максимально допустимое количество точек выборки. Сглаженные значения кривой вычисляются, начиная с точки выборки с индексом большим или равным 0,5F.

Основным достоинством использованного метода является то, что он сглаживает кривую за счет вычисления взвешенного среднего значений точек выборки. При этом точки, находящиеся далеко от точки, в которой восстанавливаются значения, имеют меньший вес, чем точки, находящиеся ближе к ней, что позволяет получать более адекватные сглаженные значения, чем дает простое усреднение значений. Более того, при использовании сглаженных значений, полученных при помощи непараметрической оценки регрессии, для вычисления первой и второй производных, их кривые получаются также достаточно гладкими и пригодными для анализа на поиск их локальных максимумов. Дополнительным достоинством алгоритма является то, что он прост в реализации и не требует значительных ресурсов в работе.

После нахождения i-го сглаженного значения t(xi), причем i должно быть больше 1, программа вычисляет значение производной кривой в точке x по формуле:

t'(xi)=t(xi)-t(xi-1).

Если значение производной меньше 0,001, т.е. с момента получения предыдущего значения от цифрового измерителя, то температура возросла на пренебрежимо малое значение, программа считает рабочую температуру электролизера Траб равной t(xi).

После того, как была определена рабочая температура электролизера, идет определение температуры ликвидуса. После нахождения i-го сглаженного значения t(xi), также вычисляется значение второй производной по формуле:

t''(xi)=t'(xi)-t'(xi-1).

Далее проверяется, является ли полученное значение максимальным значением второй производной из всех вычисленных. Если это не так, то проверяется, сколько значений второй производной было вычислено с момента обнаружения максимального значения. Если число значений превышает 15, то температура ликвидуса электролита Тлик принимается равной значению температуры в точке максимума второй производной. Температура перегрева определяется как разность рабочей температуры и температуры ликвидуса

Tпер=Tраб-Tлик.

Как видно из фиг.1, алгоритм позволяет более точно определить точку максимального теплового эффекта кристаллизации по максимальному значению второй производной температуры расплава из ряда сглаженных значений кривой охлаждения температуры.

Сущность способа и устройства поясняется на примере измерения температуры ликвидуса расплава электролита в электролизном корпусе завода.

После окончания очередного измерения оператор промывает застывший электролит в чаше путем колебания его в горячем электролите ванны и переходит к измерению на следующей ванне.

Пробоотборник с измерительным зондом устройства погружается в расплавленный электролит алюминиевого электролизера таким образом, чтобы внутри чаши оказался расплавленный электролит. Выдерживают пробоотборник в расплаве электролита до тех пор, пока не прекратится рост температуры, при этом контроль данных термопары осуществляется автоматически. При выравнивании температуры расплава электролита в чаше с температурой расплава электролита в электролизере устройство выдает звуковой сигнал оператору. Затем пробоотборник вынимают из расплава электролита алюминиевого электролизера и помещают его на корку электролита.

Программа по обработке данных с термоэлемента следит за кривой охлаждения образца расплава электролита. При устойчивой идентификации температуры ликвидуса оператору подается сигнал о завершении измерения. В случае если температура ликвидуса определилась с низкой вероятностью, то оператору выдается сигнал для выполнения повторного замера.

Данные о температуре расплава электролита, температуре ликвидуса и температуре перегрева с отметкой номера электролизера и даты/времени измерения записываются в запоминающем устройстве КПК. Эта информация в дальнейшем может быть передана по беспроводному (или проводному) каналу связи в технологическую базу данных для расчета управляющих воздействий на электролизер и составления отчета.

Таким образом, способ осуществляется в следующей последовательности:

1. Промывка чаши пробоотборника от электролита предыдущего замера путем погружения ее в расплав электролита и, производя колебательные движения, осуществляют растворение и смыв затвердевшего электролита.

2. Забор расплава электролита в чистую чашу.

3. Нагрев пробоотборника до температуры расплава.

4. Контроль нарастания температуры расплава электролита в чаше.

5. Определение температуры расплава электролита в электролизере.

6. Извлечение пробоотборника и измерительного зонда из расплава электролита.

7. Помещение чаши пробоотборника на корку электролита.

8. Охлаждение пробоотборника на корке электролита.

9. Контроль температуры охлаждения расплава электролита в чаше.

10. Расчет температуры ликвидуса.

Технико-экономические показатели процесса производства алюминия, в том числе высокая производительность электролизера, напрямую связаны с поддержанием постоянной температуры электролиза и постоянного состава расплава электролита. В электролизерах для получения алюминия перегрев электролита, известный как разность между температурой расплава электролита и температурой ликвидуса, оказывает существенное влияние на такие величины, как скорость растворения глинозема, расход фтористых солей и углерода анода, толщину настыли и состояние подины, а следовательно, на выход по току. В свете этого, становятся актуальными задачи измерения температуры ликвидуса, величины перегрева и их поддержания.

Существующие способы и устройства не обеспечивают в производственных условиях измерение температуры ликвидуса с низкой себестоимостью при достаточной точности, неудобны в работе и обслуживании, а также не оснащены беспроводным радиочастотным каналом передачи данных.

Патентуемый способ и устройство определения температуры ликвидуса расплавов электролитов опробованы для измерения температуры ликвидуса в промышленных электролизерах на следующих алюминиевых заводах: ОАО «КрАЗ», ОАО «САЗ», ОАО «БрАЗ» и ОАО «НкАЗ.

1. Проведение дополнительных технологических операций, таких как промывка пробоотборника колебательными движениями в расплаве и очистка его от остатков расплава электролита, прогрев пробы и охлаждение на корке; позволило уменьшить влияние неравновесных условий кристаллизации электролита в чаше пробоотборника и тем самым повысить достоверность измерений.

2. Разработанный алгоритм позволяет более четко определять температуру ликвидуса как наибольшую величину второй производной температуры расплава из ряда сглаженных значений кривой охлаждения температуры и тем самым повысить точность определения температуры ликвидуса, особенно при малых перегревах на 1,5°С.

3. Конструктивные особенности разработанного устройства (применение теплоизоляции) и цифровой измеритель температуры с карманный персональный компьютер, оснащенные беспроводным радиочастотным каналом передачи данных позволили:

- повысить количество идентифицированных замеров за счет стабилизации скорости охлаждения на 60%;

- снизить себестоимость одного измерения на 20%;

- повысить скорость обработки информации на 1,5 часа в сутки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ПЕРЕГРЕВА СОЛЕВОГО РАСПЛАВА | 2003 |

|

RU2262675C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СОСТАВА ЭЛЕКТРОЛИТА | 2016 |

|

RU2651931C2 |

| СПОСОБ ЭКСПРЕСС-ОПРЕДЕЛЕНИЯ КРИОЛИТОВОГО ОТНОШЕНИЯ И КОНЦЕНТРАЦИИ ФТОРИДА КАЛИЯ В ЭЛЕКТРОЛИТЕ ПРИ ПОЛУЧЕНИИ АЛЮМИНИЯ | 2019 |

|

RU2717442C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ХЛОРИСТОГО МАГНИЯ В ЭЛЕКТРОЛИТЕ МАГНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2001 |

|

RU2204630C1 |

| Способ мониторинга и измерения толщины стенки ванны алюминиевого электролизера | 2016 |

|

RU2661078C2 |

| СПОСОБ ПОДГОТОВКИ ПРОБ КАЛЬЦИЙСОДЕРЖАЩЕГО ЭЛЕКТРОЛИТА АЛЮМИНИЕВОГО ПРОИЗВОДСТВА ДЛЯ АНАЛИЗА СОСТАВА МЕТОДОМ РФА | 2010 |

|

RU2418104C1 |

| СПОСОБ ОТБОРА ПРОБ ЭЛЕКТРОЛИТА ИЗ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2004 |

|

RU2284377C2 |

| СПОСОБ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МАГНИЯ В ПОТОЧНОЙ ЛИНИИ | 2002 |

|

RU2238350C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ЖИДКОЙ СТАЛИ И ОТБОРА ПРОБЫ ДЛЯ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ УГЛЕРОДА МЕТОДОМ "ЛИКВИДУС" | 1992 |

|

RU2016083C1 |

| Устройство для определения содержания углерода | 1978 |

|

SU771165A2 |

Изобретение относится к области термометрии и направлено на повышение надежности определения температуры ликвидуса расплавов электролита, снижение себестоимости одного измерения, удобство хранения, передачи и обработки измеренных данных. Способ включает отбор пробы расплава электролита многоразовым пробоотборником с термоэлементом. Перед извлечением отобранной пробы расплава электролита осуществляют прогрев пробоотборника до температуры расплава электролита. Охлаждение пробы до температуры ликвидуса ведут на корке электролита и температуру ликвидуса расплава электролита определяют в момент времени выделения максимального теплового эффекта кристаллизации как наибольшую величину второй производной температуры расплава электролита из ряда сглаженных значений кривой охлаждения температуры. После определения температуры ликвидуса производят промывку пробоотборника колебательными движениями в расплаве электролита и очистку его от остатков расплава. Интервал времени между измерениями температуры расплава составляет от 1 до 0,005 секунд. Устройство содержит пробоотборник в виде открытой чаши с держателем, измерительный зонд с термоэлементом, рабочий участок которого снабжен защитным кожухом и расположен внутри открытой чаши. Устройство связано кабелем с электронным прибором. Термоэлемент измерительного зонда закреплен внутри держателя чаши пробоотборника. Держатель чаши пробоотборника закреплен на штанге. Устройство снабжено теплоизоляторами. Чаша пробоотборника жестко закреплена на держателе с возможностью расположения рабочего участка термоэлемента точно в центре чаши на равноудаленном расстоянии от ее внутренней поверхности. 2 н. и 6 з.п. ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ПЕРЕГРЕВА СОЛЕВОГО РАСПЛАВА | 2003 |

|

RU2262675C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ЛИКВИДУС РАСПЛАВОВ ЭЛЕКТРОЛИТОВ В РАБОЧЕЙ ВАННЕ | 2002 |

|

RU2221994C1 |

| DE 4109620 А, 15.10.1992 | |||

| JP 6058822 А, 04.03.1994 | |||

| Способ моделирования внелегочных туберкулезно-аллергических заболеваний | 1984 |

|

SU1332362A1 |

| JP 8005467 А, 12.01.1996. | |||

Авторы

Даты

2007-07-20—Публикация

2005-12-16—Подача