Изобретение относится к области измерения температур и предназначено, в частности, для измерения рабочей температуры, температуры первичной кристаллизации (ликвидус), рабочей температуры и степени перегрева электролита алюминиевых электролизеров.

Известно устройство для измерения температуры агрессивных расплавов, содержащее термопару, рабочий спай которой вместе с керамическим защитным наконечником расположен в металлическом блоке, выполненном из молибдена и установленном в водоохлаждаемом кожухе, при этом часть молибденового блока выступает за пределы водоохлаждаемого кожуха (RU 2117265, G 01 K 7/04, 1998).

Однако использование водоохлаждаемого кожуха представляется неудобным при эксплуатации устройства.

Известен погружной зонд для взятия пробы расплавленного металла и определения температуры ликвидус расплавленного металла в процессе его затвердевания, который содержит теплоприемник внутри пробоотборной камеры, внутренние стенки которой выполнены с возможностью отбора тепловой энергии от внутренней части и от изолирующего экрана с разными скоростями (RU 2155948, G 01 N 1/10, 1999).

Известен также погружной зонд для введения в расплавленный металл, головка которого выполнена из материала, превышающего плотность расплавленного металла, чувствительный элемент размещен в осевом отверстии цилиндрической головки, выступает из нее наружу и закрыт защитным колпачком (RU 2164342, G 01 K 7/02,1999).

Однако вышеописанные зонды малопригодны для определения температуры расплавов с низкой теплопроводностью, в частности, таких как криолитовые расплавы.

Известно устройство для измерения температуры ликвидус криолитовых расплавов, содержащее графитовый тигель для взятия проб, в котором расположен термоэлемент. Графитовый тигель закреплен посредством металлического стержня на держателе. Для взятия проб графитовый тигель погружают в криолитовый расплав и по достижении термического равновесия извлекают из расплава с объемом около 3 см3. После этого регистрируют кривую охлаждения и определяют по ней температуру ликвидус (RU 21288126, G 01 К 7/02, 1999, абзац 2 описания).

Однако отмечается, что полученные этим измерительным устройством значения температуры ликвидус имеют колебания в несколько градусов, т.е. очень неточны. Так что результаты измерений не могут быть надежно использованы на практике.

Наиболее близким по технической сущности и достигаемому результату является устройство для измерения температуры ликвидус криолитовых расплавов, содержащее пробоотборник в виде открытой чаши, выполненной предпочтительно из меди, имеющей тонкие стенки и шероховатую внутреннюю поверхность. Внутри чаши расположен термоэлемент в защитном кожухе из кварцевого стекла, при этом чаша имеет опору, жестко соединенную с вибратором (RU 2128826, G 01 К 7/02, 1999).

Известное устройство выполнено таким образом, что кристаллизация пробы расплава, взятого из электролизера, осуществляется одновременно во всем объеме пробы, что в принципе должно обеспечивать точность измерений.

Однако для получения воспроизводимых и стабильных результатов замеров использование малоинерционного чувствительного термоэлемента должно сочетаться с мерами предотвращения случайных тепловых воздействий на пробу на начальном участке охлаждения. Использование малого объема пробы совместно с вибрацией не отвечает этой цели.

Поскольку темп охлаждения пробы в известном устройстве никак не регламентируется, при проведении замеров в условиях цеха известное устройство может давать ложные значения температур ликвидус из-за влияния внешних тепловых возмущений в процессе естественного охлаждения.

В результате при использовании на промышленных электролизерах известное устройство может давать значение не реальной температуры ликвидус, а значения, зависящие от флуктуации различного рода; то есть чувствительность известного устройства оказывается избыточной для оценки степени перегрева расплава.

Кроме того, в устройстве используется тонкая Pt-PtRh-термопара, рассчитанная на однократное использование, что приводит к удорожанию применения данного устройства в промышленных условиях.

Задачей настоящего изобретения является создание устройства для измерения температуры ликвидус, рабочей температуры и степени перегрева солевого расплава, которое обеспечивает точное значение измеряемой температуры с высокой степенью воспроизводимости, является многоразовым, дешевым и простым в изготовлении и использовании.

Поставленная задача решается описываемым устройством для определения степени перегрева солевого расплава, содержащим пробоотборник в виде открытой чаши с держателем, измерительный зонд с термоэлементом, рабочий участок которого снабжен защитным кожухом и расположен внутри упомянутой чаши, при этом используют термоэлемент с постоянной времени не более 1,5 секунд, при этом соотношение объема погружаемого в расплав участка термоэлемента к объему чаши пробоотборника составляет (5·10-3-10-2):1.

В предпочтительном варианте это условие обеспечивается тем, что в качестве термоэлемента используют кабельную термопару с наружным диаметром 1÷3 мм.

Устройство предусматривает выполнение защитного кожуха термоэлемента в двух вариантах.

Защитный кожух может быть выполнен с возможностью его перемещения вдоль кабельной термопары и изготовлен из сплава на железоникелевой основе.

Защитный кожух может быть также выполнен путем накатки железоникелевого сплава на кабельную термопару.

Устройство выполнено таким образом, что термоэлемент размещен внутри телескопической трубки.

Предусмотрено, что свободный рабочий участок термоэлемента жестко зафиксирован от осевого перемещения на конце телескопической трубки с помощью цанги и гайки.

Холодный спай термоэлемента размещен внутри телескопической трубки в блоке термокомпенсации, установленном на изоляционном основании, и содержит средства герметизации холодного спая, датчик температуры и клеммовую колодку.

Устройство выполнено таким образом, что держатель пробоотборника закреплен на телескопической трубке.

В предпочтительном варианте вышеописанное устройство связано соединительным кабелем с электронным прибором, выполненным с возможностью измерения и запоминания кривых охлаждения проб расплава, и снабжено дисплеем, отображающим значения рабочей температуры, температуры ликвидус и степени перегрева солевого расплава.

Особенностью предложенного устройства, позволяющей точно измерить температуру ликвидус криолитовых расплавов и получить хорошо воспроизводимые результаты, является то, что первичная кристаллизация расплава обеспечивается именно на поверхности термоэлемента, погруженной в расплав, а окружающая его жидкая фаза служит своеобразным термостатом, уменьшающим влияние внешних тепловых возмущений на процесс охлаждения пробы.

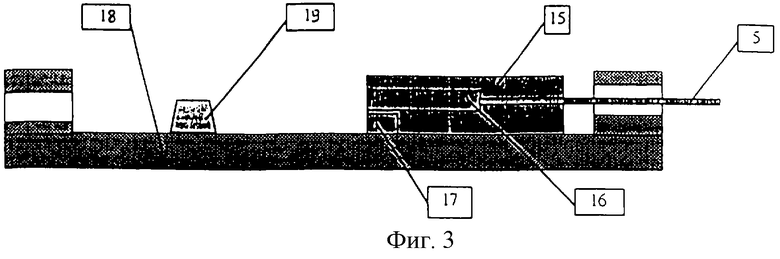

На фигуре 1 представлена общая схема заявленного устройства, которое содержит:

1 - чаша пробоотборника;

2 - телескопическая трубка;

3 - держатель чаши;

4 - узел крепления;

5 - термоэлемент;

6 - цанга;

7 - гайка;

8 - блок термокомпенсации;

9 - соединительный кабель;

10 - электронный прибор.

На фигуре 2 представлен один из вариантов выполнения термоэлемента 5, где:

11 - кабельная термопара;

12 - защитный кожух.

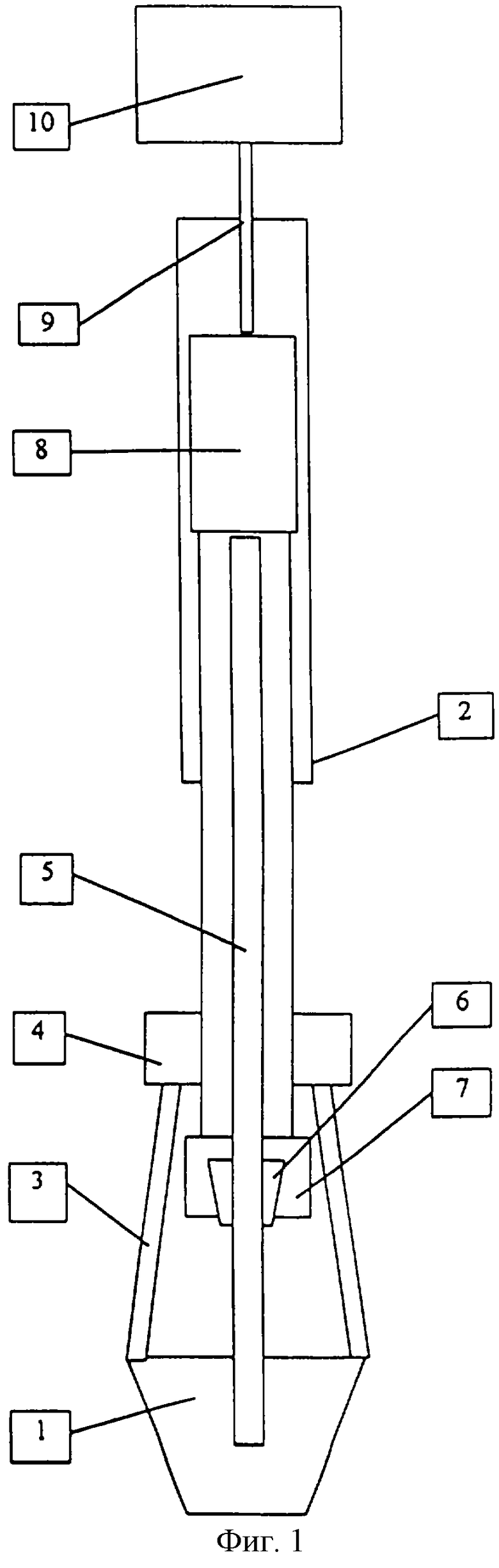

На фигуре 3 представлена схема блока термокомпенсации, где:

15 - металлический радиатор;

16 - холодный спай термоэлемента;

17 - датчик температуры;

18 - изоляционное основание;

19 - клеммовая колодка для подключения выводов термоэлемента.

На фигуре 4 представлен график изменения температуры электролита, полученный заявленным устройством.

Определение степени перегрева электролита основано на измерении температуры пробы электролита в процессе ее естественного охлаждения и кристаллизации с помощью малоинерционной термопары стандартной градуировки. Когда при охлаждении достигается температура ликвидус (температура начала кристаллизации), за счет выделения теплоты кристаллизации скорость падения температуры замедляется. На кривой охлаждения появляется перегиб. Выявление точки этого перегиба позволяет определить температуру ликвидус и рассчитать степень перегрева расплава.

Устройство работает следующим образом.

Оператор с помощью телескопической трубки 2 погружает чашу пробоотборника 1 с расположенным в нем термоэлементом 5 в расплав исследуемого электролита и выдерживает его до достижения рабочей температуры электролита.

Электронный прибор 10 по значениям сигналов термопары и блока термокомпенсации вычисляет значение температуры электролита и при достижении термического равновесия выдает сигнал, по которому оператор извлекает пробоотборник с электролитом из расплава и подвергает его естественному охлаждению в воздухе.

Прибор, снабженный программным обеспечением, фиксирует значения температуры электролита через заданные интервалы времени и заносит их в память. Одновременно электронный блок анализирует характер получаемой температурной кривой охлаждения с целью выявления аномальной точки. При выявлении точки с максимальным перегибом значение температуры фиксируется как точка начала кристаллизации, после чего результаты измерения (рабочая температура tраб., температура ликвидус tликв. и перегрев tраб.-tликв.) отображаются на отсчетном устройстве и по желанию оператора сохраняются в памяти электронного прибора.

Повышение точности измерения температуры обеспечивается конструкцией блока термокомпенсации за счет расположения датчика температуры 17 в непосредственной близости от холодного спая термопары 16 и наличием металлического радиатора 15, сглаживающего резкие колебания температуры и обеспечивающего хороший тепловой контакт датчика с герметизированным холодным спаем термопары.

Телескопическая конструкция зонда обеспечивает удобство работы оператора в различных условиях проведения измерений.

Цанговый зажим позволяет обеспечить заявленное соотношение объема погружаемой части термоэлемента к объему чаши пробоотборника.

Предложенное устройство предназначено в основном для алюминиевых электролизеров и имеет следующие технические характеристики:

- Диапазон измеряемых температур 0-1023,8°С;

- Абсолютная погрешность - не более ±1°С;

- Рабочий диапазон измерения t - 900-1000°С;

- Абсолютная погрешность определения tликв - не более ±2°С;

- Разрешение при определении точек кривых охлаждения - 1°С;

- Число запоминаемых кривых охлаждения - 200;

- Максимальная длина кривой охлаждения - 512 значений;

- Частота фиксации кривой - 1-8 Гц.

Электронный прибор имеет автономное питание, специально калиброван и снабжен программным обеспечением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ЛИКВИДУСА РАСПЛАВА ЭЛЕКТРОЛИТА В АЛЮМИНИЕВОМ ЭЛЕКТРОЛИЗЕРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2303246C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СОСТАВА ЭЛЕКТРОЛИТА | 2016 |

|

RU2651931C2 |

| СПОСОБ ЭКСПРЕСС-ОПРЕДЕЛЕНИЯ КРИОЛИТОВОГО ОТНОШЕНИЯ И КОНЦЕНТРАЦИИ ФТОРИДА КАЛИЯ В ЭЛЕКТРОЛИТЕ ПРИ ПОЛУЧЕНИИ АЛЮМИНИЯ | 2019 |

|

RU2717442C1 |

| ЗОНД ДЛЯ ВАННЫ С РАСПЛАВОМ КРИОЛИТА | 2004 |

|

RU2323423C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ЖИДКОЙ СТАЛИ И ОТБОРА ПРОБЫ ДЛЯ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ УГЛЕРОДА МЕТОДОМ "ЛИКВИДУС" | 1992 |

|

RU2016083C1 |

| СЕНСОРНОЕ УСТРОЙСТВО, УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ И СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ЛИКВИДУСА КРИОЛИТОВЫХ РАСПЛАВОВ | 1995 |

|

RU2128826C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ХЛОРИСТОГО МАГНИЯ В ЭЛЕКТРОЛИТЕ МАГНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2001 |

|

RU2204630C1 |

| Устройство для определения содержания углерода | 1978 |

|

SU771165A2 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК | 2015 |

|

RU2638604C2 |

| Устройство для определения содержания углерода в жидком металле | 1981 |

|

SU960269A1 |

Изобретение относится к области измерения температур. Устройство содержит пробоотборник с держателем и измерительный зонд с термоэлементом, расположенный внутри пробоотборника. При этом используют термоэлемент с постоянной времени не более 1,5 секунд. А соотношение объема погружаемого в расплав участка термоэлемента к объему чаши пробоотборника составляет (5·10-3-10-2):1. Изобретение обеспечивает получение точного значения температуры с высокой степенью воспроизводимости, а также увеличение срока службы термоэлемента. 8 з.п. ф-лы, 4 ил.

| СЕНСОРНОЕ УСТРОЙСТВО, УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ И СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ЛИКВИДУСА КРИОЛИТОВЫХ РАСПЛАВОВ | 1995 |

|

RU2128826C1 |

| Устройство для измерения температуры кристаллизации веществ | 1979 |

|

SU864083A1 |

| Устройство для контроля металлурги-чЕСКиХ пРОцЕССОВ | 1979 |

|

SU846565A1 |

| US 3038951 A, 12.06.1962. | |||

Авторы

Даты

2005-10-20—Публикация

2003-06-16—Подача