Изобретение относится к обработке материалов резанием и может быть использовано для диагностической оценки режущих свойств твердосплавного инструмента одной марки на инструментальных и машиностроительных предприятиях, прежде всего в условиях автоматизированного производства.

Известен способ контроля режущих свойств партии твердосплавных инструментов, заключающийся в том, что воздействуют на каждый инструмент из партии, регистрируют параметр контроля, затем выборочно подвергают механическому износу несколько инструментов из партии, определяют режущие свойства инструментов всей партии (см. авт. свид. СССР №1224670, кл. G01N 3/58, 1983).

Описанный способ не обеспечивает требуемой точности и производительности контроля.

Наиболее близким по технической сущности и достигаемому результату является способ контроля режущих свойств партии твердосплавных инструментов, заключающийся в импульсном нагреве исследуемого инструмента, регистрации хронологической термограммы, определении коэффициента температуропроводности каждого инструмента, определении зависимости ширины фаски износа от коэффициента температуропроводности и определении режущих свойств партии инструментов, используя полученную зависимость (см. авт. свид. СССР №1651155, кл. G01N 3/58, 1988).

Описанный способ принят за прототип при составлении настоящей заявки.

Недостатком прототипа, как и аналога, является неудовлетворительное качество контроля и малая производительность способа.

Задача изобретения - повышение точности и производительности контроля.

Указанная задача достигается тем, что в способе контроля режущих свойств партии твердосплавных инструментов, заключающемся в импульсном нагреве исследуемого инструмента, регистрации хронологической термограммы, определении коэффициента температуропроводности каждого инструмента, определении зависимости ширины фаски износа от коэффициента температуропроводности и определении режущих свойств партии инструментов, используя полученную зависимость, нагреву подвергают каждую вершину инструмента посредством импульсного лазера, снимают хронологическую термограмму остывания той же поверхности, которая подвергалась нагреву, и измеряют коэффициент температуропроводности каждой вершины инструмента.

Заявленный способ характеризуется наличием следующих существенных отличительных признаков:

а) нагреву подвергают каждую вершину инструмента;

б) нагрев производят импульсным лазером;

в) снимают хронологическую термограмму той же поверхности, которая подвергалась нагреву;

г) измеряют коэффициент температуропроводности каждой вершины инструмента.

Проведенные исследования по патентной и научно-технической литературе позволили выявить ряд технических решений аналогичного назначения, однако признаки "а...г" в них отсутствуют. Следовательно, предложенный способ соответствует условиям патентоспособности изобретения: новизне и изобретательскому уровню.

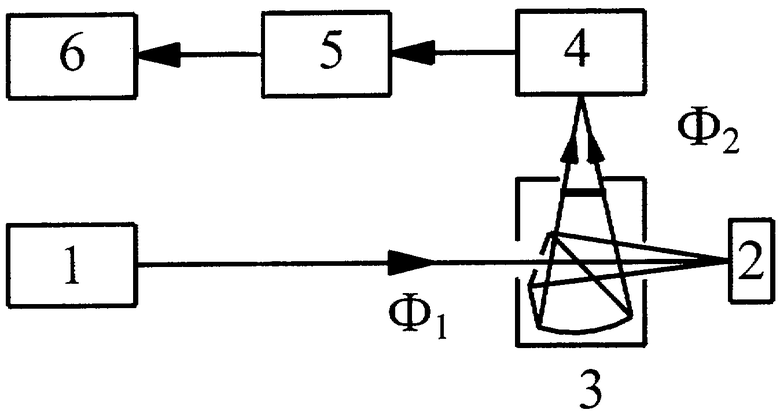

На чертеже изображена схема установки для осуществления способа контроля режущих свойств партии твердосплавных инструментов.

Установка содержит импульсный лазер 1, излучение которого воздействует на исследуемый образец 2 (режущую пластину), фокусирующую систему 3, состоящую из германиевого фильтра, плоского и сферического зеркал, датчик температуры - фотоприемник 4 с блоком 5 усиления и осциллограф 6.

Способ осуществляется следующим образом.

Проводят контроль режущих свойств партии твердосплавных инструментов. Поверхность каждой вершины режущей пластины 2 подвергают импульсному нагреву посредством импульсного лазера 1, т.е. облучают световым короткодействующим потоком Ф1. Энергия светового потока в поверхностном слое образца 2 преобразуется в тепловую. После окончания действия лазерного импульса, тепловое излучение (поток Ф2) этой же поверхности пластины 2 фокусируется системой 3 на фотоприемник 4, где преобразуется в электрический сигнал, который усиливается блоком 5 и фиксируется запоминающим осциллографом 6 в виде кривой изменения температуры во времени Т (τ) (хронологической термограммы). Характер этого сигнала является функцией теплового сопротивления материала образца, теплофизических характеристик материала и наличия дефектов.

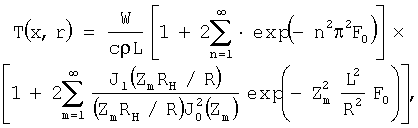

Используя хронологические термограммы режущих пластин 2, определяют их коэффициенты температуропроводности из уравнения, описывающего стадию охлаждения образца в цилиндрических координатах (при х=0 и r=0)

где J0, J1 - функция Бесселя первого рода нулевого и первого порядков; Zm - положительные корни характеристического уравнения: J1(Z)=0; W - поглощенная энергия; с - теплоемкость; ρ - плотность; F0=aτ/L2 - критерий Фурье (безразмерное время); а - температуропроводность; τ - время; R - радиус образца; RH - радиус зоны нагрева.

Подвергают испытанию резанием несколько выборочно взятых инструментов партии при точении заготовки на фиксированном режиме. Критерием для оценки режущих свойств инструмента служит ширина фаски износа по задней поверхности после резания в течение времени, необходимого для достижения участка нормального износа. Измеряют ширину фаски износа указанных инструментов с точностью до сотых долей миллиметров. Строят градуировочный график зависимости ширины фаски износа от коэффициента температуропроводности. Из графика по значениям коэффициента температуропроводности каждого контролируемого инструмента определяют режущие свойства всей партии твердосплавных инструментов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля режущих свойств партии твердосплавных инструментов | 1988 |

|

SU1651155A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2260786C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2272275C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЁРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2001 |

|

RU2209413C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2249198C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2257565C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2008 |

|

RU2365899C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2008 |

|

RU2370750C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2251095C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2007 |

|

RU2356699C1 |

Изобретение относится к обработке материалов резанием и может быть использовано для диагностической оценки режущих свойств твердосплавного инструмента. Сущность: импульсно нагревают исследуемый инструмент. Регистрируют хронологическую термограмму. Определяют коэффициент температуропроводности каждого инструмента. Определяют зависимость ширины фаски износа от коэффициента температуропроводности и определяют режущие свойства партии инструментов, используя полученную зависимость. Нагреву подвергают каждую вершинку инструмента посредством импульсного лазера. Снимают хронологическую термограмму остывания той же поверхности, которая подвергалась нагреву, и измеряют коэффициент температуропроводности каждой вершины инструмента. Технический результат: повышение точности и производительности контроля. 1 ил.

Способ контроля режущих свойств партии твердосплавных инструментов, заключающийся в импульсном нагреве исследуемого инструмента, регистрации хронологической термограммы, определении коэффициента температуропроводности каждого инструмента, определении зависимости ширины фаски износа от коэффициента температуропроводности и определении режущих свойств партии инструментов, используя полученную зависимость, отличающийся тем, что нагреву подвергают каждую вершинку инструмента посредством импульсного лазера, снимают хронологическую термограмму остывания той же поверхности, которая подвергалась нагреву, и измеряют коэффициент температуропроводности каждой вершины инструмента.

| Способ контроля режущих свойств партии твердосплавных инструментов | 1988 |

|

SU1651155A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2260786C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЁРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2001 |

|

RU2209413C1 |

| GB 1480353, 20.07.1977. | |||

Авторы

Даты

2007-07-20—Публикация

2006-02-15—Подача