Изобретение относится к области обработки металлов резанием и может быть использовано для прогнозирования - контроля износостойкости твердосплавных режущих инструментов при их изготовлении, использовании или сертификации.

Известен способ определения износостойкости твердых сплавов, заключающийся в том, что испытуемый материал помещают в переменное магнитное поле с напряженностью порядка 5 эрстед, измеряют магнитную проницаемость материала и по градировочному графику «магнитная проницаемость - износостойкость», построенному для эталонного образца, определяют величину износостойкости материала [SU а.с. 268720, МПК G01N 3/58, БИ 1970, №14].

Одним из недостатков известного способа является то, что при измерении не учитывается влияние массы и размагничивающего фактора изделий, имеющих различные формы и размеры на величину магнитной проницаемости, что приводит к снижению точности измерений. Кроме того, эксплуатационная характеристика - износостойкость контролируется данным способом посредством оценки физического состояния с помощью относительной магнитной проницаемости только в одной из компонент твердого сплава - кобальтовой связке. Это происходит потому, что карбид вольфрама - парамагнетик и вклад его от намагниченности в общую относительную магнитную проницаемость небольшой. Поэтому с помощью данного способа производится, по существу, оценка относительной магнитной проницаемости кобальта, его количество и деформационное состояние. При этом совершенно не учитываются другие свойства поверхности и объема твердого сплава, в том числе когезионное и адгезионное состояния на границах фаз и в объеме компонентов твердого сплава и т.д. Вследствие рассмотренных причин этот способ отличается низкой точностью при оценке износостойкости твердых сплавов.

Известен способ контроля режущих свойств партии твердосплавных инструментов, согласно которому сначала воздействуют на каждый инструмент (твердосплавную пластинку) из партии, регистрируют параметр контроля, затем выборочно подвергают механическому износу несколько инструментов из партии, определяют режущие свойства инструментов всей партии. Воздействие на каждый инструмент осуществляют путем равномерно распределенного импульсного нагрева, регистрируют хронологическую термограмму, в качестве параметра контроля определяют коэффициент температуропроводности каждого инструмента по результатам выборочного механизма износа от коэффициента температуропроводности, а режущие свойства инструментов всей партии определяют, используя полученную зависимость [SU а.с. 1651155, МПК G01N 3/58, БИ 1991, №19]. Выбранным исходным параметром в данном способе является величина температуропроводности. Основным недостатком данного способа является то, что очень трудно, более или менее точно, определить скорость распространения тепла в материалах, в которых носителями тепла являются свободные электроны. Твердые сплавы являются такими материалами, и теплопередача у них обеспечивается за счет движения электронов. Температуропроводность всех твердых сплавов отличается на незначительную величину. Поэтому очень сложно определить флуктуации (изменяющие износостойкость) температуропроводности для одной конкретной марки твердого сплава (они практически незаметны). Последнее сопряжено с большими техническими трудностями. Должное обеспечение в этой ситуации операций контроля точными воздействующими, регистрирующими и вспомогательными приборами и устройствами, гарантирующими необходимую точность, повлечет за собой значительное повышение себестоимости контрольных операций. Вследствие этого данный способ контроля является мало перспективным для использования как в лабораторных, так и в производственных условиях.

Известен способ прогнозирования износостойкости режущего инструмента, выбранный в качестве прототипа и заключающийся в следующем. Проводят эталонные испытания режущих инструментов при оптимальной или близкой к ней скорости резания, проводят испытания на изменение величины исходного параметра от свойств поверхностной полиоксидной структуры твердого сплава, сформированной в процессе его нагревания, строят эталонную корреляционную зависимость "исходный параметр - износостойкость", выполняют статистический контроль только величины исходного параметра для текущей партии твердосплавных режущих инструментов. После этого прогнозируют износостойкость для текущей партии инструментов на основании зависимости:

где Т(текущее), мин, - износостойкость в минутах - среднее прогнозируемое время безаварийной работы твердосплавных режущих инструментов, подвергающихся испытаниям, из текущей партии образцов;

Т(эталонное), мин, - средняя износостойкость в минутах для твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

τ(эталонное), пс, - средняя величина выбранного исходного параметра, полученная при измерении характеристики поверхностной полиоксидной структуры у твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

τ(текущее), пс, - средняя величина выбранного исходного параметра, полученная при измерении характеристики поверхностной полиоксидной структуры у твердосплавных режущих инструментов из текущей контролируемой партии. В качестве исходного параметра при этом используют величину времени жизни позитронов, внедренных в поверхность и приповерхностные слои твердых сплавов и производящих оценку электронной плотности их структуры. По величине электронной плотности прогнозируют износостойкость, изготовленных из твердых сплавов, режущих инструментов [SU а.с. 2251095, МПК G01N 3/58, БИ 2005, №12]. Основным недостатком данного способа является высокая организационная сложность в его осуществлении. Для реализации этого способа необходим радиоактивный источник. В соответствии с нормами для его обслуживания существуют высокие требования. Необходимо иметь специальное помещение для его хранения. Измерение соответствующих параметров и обработку полученных результатов может производить только специально подготовленный и обученный персонал. С помощью данного способа производится оценка структуры на атомном уровне и не всегда сопоставление данных результатов с результатами, получаемыми при измерении износостойкости, приводит к точному прогнозу. Данный способ позволяет проводить разбраковку - прогнозировать износостойкость твердых сплавов, близких по виду и степени дефектности структуры. Сравнение структур, сильно различающихся по виду и степени дефектности, дает достаточно заметные погрешности в прогнозе износостойкости твердосплавных режущих инструментов. Вследствие этого данный способ прогнозирования износостойкости не совсем точно характеризует эксплуатационные свойства, предопределяемые степенью дефектности структуры, что в итоге снижает степень тесноты корреляционной связи между исходным параметром и износостойкостью режущих инструментов. Тем не менее, данный способ контроля информативно отражает эксплуатационное состояние поверхностной структуры твердосплавного инструментального материала, что важно для установления связи между данной характеристикой и адгезионным износом, зависящим в большой степени от вида и степени дефектности поверхностного слоя, и мы выбираем его в качестве прототипа.

Задачей предлагаемого способа прогнозирования износостойкости твердосплавных группы применяемости К режущих инструментов (см. Филиппов Г.В. Режущий инструмент. Л.: Машиностроение, 1981, 392.) являются повышение точности и снижение трудоемкости при прогнозировании износостойкости твердосплавных режущих инструментов, которые основаны на тесной корреляционной зависимости между износостойкостью и плотностью трещин - отношения общей длины радиальных поверхностных трещин к длине окружности сформированного отпечатка, полученного при вдавливании в поверхность твердого сплава алмазного индентора при нагрузке 60 кг (измерение твердости на приборе Роквелла, шкала А).

С увеличением плотности трещин, отходящих от сформированного индентором отпечатка, на контролируемой поверхности твердосплавных группы применяемости К режущих инструментов их износостойкость при резании материалов, вызывающих интенсивный адгезионный износ, возрастает.

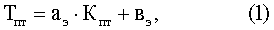

Поставленная задача при прогнозировании износостойкости в предлагаемом способе решается путем использования выбранного исходного параметра и включает проведение эталонных статистических испытаний на износостойкость в процессе резания машиностроительных материалов на металлорежущем станке, измерение - контроль исходного параметра, построение корреляционной эталонной зависимости «износостойкость - исходный параметр» и последующий статистический контроль исключительно только величины исходного параметра у текущей контролируемой партии твердосплавных группы применяемости К режущих инструментов на основании зависимости:

Тпт=аэ·Кпт+вэ,

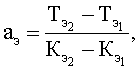

где аэ и вэ - постоянные коэффициенты:

из них

Тпт - текущая износостойкость в минутах для твердосплавных режущих инструментов, подвергшихся испытаниям, из текущей партии;

Кпт - текущая плотность трещин: отношение общей длины трещин к длине окружности отпечатка индентора для твердосплавных режущих инструментов, подвергшихся испытаниям, из текущей партии;

и

и  - износостойкость в минутах для двух выборок из эталонной партии твердосплавного режущего инструмента;

- износостойкость в минутах для двух выборок из эталонной партии твердосплавного режущего инструмента;

и

и  - плотность трещин для двух выборок из эталонной партии твердосплавного режущего инструмента, отличается тем, что с целью повышения точности прогнозирования износостойкости в качестве исходного параметра используют величину отношения общей длины радиальных поверхностных трещин к длине окружности отпечатка, полученного при вдавливании в поверхность твердого сплава алмазного индентора при нагрузке 60 кг (измерение твердости на приборе Роквелла, шкала А), с ростом которого износостойкость твердосплавных группы применяемости К режущих инструментов возрастает.

- плотность трещин для двух выборок из эталонной партии твердосплавного режущего инструмента, отличается тем, что с целью повышения точности прогнозирования износостойкости в качестве исходного параметра используют величину отношения общей длины радиальных поверхностных трещин к длине окружности отпечатка, полученного при вдавливании в поверхность твердого сплава алмазного индентора при нагрузке 60 кг (измерение твердости на приборе Роквелла, шкала А), с ростом которого износостойкость твердосплавных группы применяемости К режущих инструментов возрастает.

Известно, что процесс износа режущих инструментов при интенсивном адгезионном взаимодействии заключается в микросваривании инструментального и обрабатываемого материалов в локальной области зон контакта с последующим разрушительным для инструментального материала разъединении образовавшегося шва. Микросваривание сопровождается нарастанием в активной зоне контакта (подвергающейся сварке ) сжимающих напряжений. Процесс разрушительного разъединения сварного шва, наоборот, сопровождается нарастанием растягивающих напряжений. Поверхность, таким образом, непрерывно подвергается действию циклических напряжений. Деформации при этом изменяются от упругих до пластических. От действия упругих напряжений процесс разрушения структуры происходит, как правило, в течение длительного времени. Напряжения, вызывающие в зоне адгезионного взаимодействия пластические деформации, приводят к значительно более быстрому разрушению в зонах контакта компонентов инструментального материала. Кроме того, при быстром переходе от сжимающих напряжений к растягивающим происходит снижение прочности при растяжении у всех объектов, подвергающихся нагрузке (инструментальный материал, сварной шов, обрабатываемый материал). Наиболее разрушительному воздействию от циклических нагрузок подвержены межфазные границы (кобальтовая матрица - карбидное зерно). Вместе с тем, достаточно большой удельный объем разрушения падает на транскристаллитное хрупкое разрушение карбидных зерен и вязкое разрушение кобальтовой связки (удаление ее из структуры твердого сплава). В результате рассмотренных диструктивных процессов поверхность твердых сплавов в локальных микрообъемах интенсивно подвергается разрушению. Зарождение, образование и распространение в локальной области контакта поверхностных трещин на всех этапах циклического воздействия на твердосплавный инструментальный материал составляющих сил резания является актом самоорганизации структуры, ее адаптации к внешним механическим нагрузкам. При образовании некоторой плотности трещин снижается интенсивность интегрального разрушения твердосплавного инструментального материала в зоне контакта от адгезионного микросваривания его с обрабатываемым материалом. Это происходит в результате ограничения разрушительного воздействия разделением (обособлением) контактной площади на множество самостоятельных участков. Разграничение происходит спонтанно в результате образования и распространения системы поверхностных трещин. Глубина залегания поверхностных трещин сопоставима с размерами структурных параметров твердых сплавов и составляет 5-50 мкм. Вследствие этого существенного нарушения консолидирующего единства структуры не происходит. Вместе с тем, образование изолированных участков предотвращает катастрофическое разрушение поверхности. Разрушение локализуется только в ограниченной трещинами зоне и не распространяется на большие площади. Система трещин, кроме того, обеспечивает беспрепятственный доступ кислорода воздуха в зону контакта, что способствует стабильному образованию на поверхности контакта антифрикционных полиоксидных пленок, существенно снижающих уровень адгезионного взаимодействия и увеличивающих износостойкость режущих инструментов.

Установлено, что между износостойкостью режущих инструментов и плотностью трещин, возникающих на поверхности твердых сплавов группы применяемости К при вдавливании в их структуру алмазного сферического индентора, имеется связь. С увеличением плотности поверхностных трещин, возникающих на границе деформируемой и не подвергающейся деформации зоны, образующейся при вдавливании в поверхность твердого сплава алмазного индентора, износостойкость режущих инструментов при резании материалов, вызывающих интенсивный адгезионный износ, возрастает. В свою очередь установлено, что процесс зарождения, образования и распространения трещин в значительной мере определяется составом, структурным состоянием, а также видом и степенью дефектности его компонентов. Характер и интенсивность трещинообразования в значительной мере определяется физико-механическими свойствами твердых сплавов, а именно составом, плотностью, пористостью, степенью дефектности, упругостью, пластичностью, статической, динамической и циклической прочностью. На характер трещин большое влияние оказывает также разброс напряженного и деформированного состояний в составляющих твердый сплав компонентах, зависящий от вида прессования, технологии проведения процесса спекания, наличия примесей, избытка или недостатка содержания углерода, регулирующего уровень проявления твердофазных реакций на границах компонентов при спекании, степени исходной стехиометрии карбидных зерен и др. Плотность трещин объективно отражает трибологическое состояние структуры и всех структурных компонентов твердого сплава применяемости группы К и существенным образом оказывает влияние на износостойкость режущих инструментов. Проведенные измерения и контроль указывают на тесную корреляционную связь, переходящую в функциональную, между износостойкостью режущих инструментов и плотностью трещинообразования. Оценка свойств твердых сплавов с помощью измерения плотности образующихся трещин позволяет более точно осуществлять прогнозирование износостойкости твердосплавных режущих инструментов.

Существенно важной особенностью предлагаемого способа является то, что в соответствии с его приемами без дополнительных затрат и технических трудностей представляется возможным также проводить более объективную и точную оценку уровня общей износостойкости режущих инструментов, вследствие оперативного сопоставления текущих контролируемых и эталонных параметров, полученных в широком диапазоне режимов резания. На плотность трещин, возникающих на поверхности инструментального материала в области его контакта с обрабатываемым материалом, а также на поверхности инструментального материала в области внедрения в его структуру алмазного индентора, значительное влияние оказывает упрочняющая поверхностная обработка (нанесение покрытий, обработка ионами, электронами и т.д.), тем не менее, в данном случае между износостойкостью и плотностью радиальных поверхностных трещин, как показали испытания, наблюдается устойчивая взаимосвязь.

Реализация способа осуществляется поэтапно, сначала проводят эталонные проверки. Для этого делают достаточно представительную выборку твердосплавных режущих инструментов из имеющейся партии твердосплавной продукции и производят испытания на износостойкость в процессе резания на металлорежущем станке, как правило, стали Х18Н10Т или наиболее используемых на предприятии материалов. Резание проводят на оптимальной или близкой к ней скорости резания [см., например, RU 2168394 С2, 7 В23В 1/00 от 10.06.01. Бюл. №16]. Определяют величину износостойкости как продолжительность безотказной работы до заданного критерия затупления фаски износа (свидетельствующей о потере режущих свойств ) на задней поверхности (как правило, 0,2-0,8 мм). Затем испытанные в процессе резания твердосплавные режущие инструменты подвергают проверке на процесс образования и распространения радиальных поверхностных трещин. Для этого делают выборку твердосплавных группы применяемости К режущих инструментов (или несколько выборок) из поставляемой твердосплавной партии и подготавливают их для проведения анализа. Подготовка включает шлифование и полирование контролируемых поверхностей или только очистку режущих пластинок в среде дихлорэтана с применением, например, ультразвука. Технология подготовки поверхностей должна быть одинаковой для всех пластинок. Измерение плотности трещинообразования - величину отношения общей длины радиальных поверхностных трещин к длине окружности отпечатка, осуществляют на приборе Роквелла при вдавливании в поверхность твердого сплава алмазного индентора с нагрузкой 60 кг (измерение твердости на приборе Роквелла, шкала А).

После процесса испытания на образование и распространение системы трещин (в области вдавливания индентора) проводят измерение общей длины всех трещин, образовавшихся и распространившихся от сформировавшегося отпечатка индентора. Измерение проводят на растровом или металлографическом микроскопах. Найденную в результате суммирования отдельных длин общую длину трещин делят на длину окружности отпечатка и получают обобщенную характеристику плотности трещинообразования или плотности радиальных трещин Кэт. После определения относительной безразмерной величины Кэт, характеризующей плотность радиальных трещин в некоторой области, строится график эталонной линейной зависимости «износостойкость - плотность трещин»:

Тэ=аэ Кэ+вэ

где аэ и вэ - постоянные коэффициенты:

из них

Тэ - (мин), износостойкость в минутах для твердосплавных режущих инструментов, подвергшихся испытаниям, из эталонной партии образцов;

Кэ - плотность трещин для твердосплавных режущих инструментов, подвергшихся испытаниям, из эталонной партии образцов.

и

и  - износостойкость в минутах для двух выборок сменных твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

- износостойкость в минутах для двух выборок сменных твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

и

и  - плотность трещин для двух выборок сменных твердосплавных режущих инструментов из эталонной партии твердосплавной продукции.

- плотность трещин для двух выборок сменных твердосплавных режущих инструментов из эталонной партии твердосплавной продукции.

Последующий прогноз износостойкости для твердосплавных режущих инструментов из поставленной (отправляемой) партии продукции производится на основании измерения только выбранного исходного параметра, а именно плотности радиальных поверхностных трещин у твердосплавных группы применяемости К режущих инструментов. На основании полученного значения величины плотности трещин у образцов из поставленной или отправляемой продукции и эталонной зависимости «износостойкость - плотность трещин», и формулы:

где аэ и вэ - коэффициенты, полученные при измерении эталонных образцов;

Тпт (мин) - текущая износостойкость у прогнозируемого твердосплавного режущего инструмента;

Кпт - текущая плотность трещин у прогнозируемого твердосплавного режущего инструмента.

Прогнозируемая износостойкость в соответствии с предлагаемым способом может быть выше или ниже полученной при эталонных испытаниях. Способ позволяет прогнозировать с высокой точностью износостойкость твердосплавных группы применяемости К режущих инструментов при обработке ими материалов, вызывающих интенсивный адгезионный износ (хромоникелевые стали и сплавы, титановые сплавы и т.д.)

На фиг.1 представлена типичная картина образования и распространения радиальных поверхностных трещин на поверхности режущего инструмента из твердого сплава ВК8 при вдавливании в ее поверхность алмазного индентора.

На фиг.2 представлена схема образования радиальных поверхностных трещин.

На фиг.3 представлен график корреляционной зависимости (износостойкость - плотность трещин), полученный для эталонных образцов.

Пример осуществления способа прогнозирования износостойкости твердосплавных группы применяемости К режущих инструментов: вначале проводятся испытания на износостойкость для сменных твердосплавных режущих инструментов марки ВК8, полученных из эталонной (предыдущей) партии поставляемой продукции. В качестве обрабатываемого материала используется хромоникелевая сталь Х18Н10Т. Скорость резания при испытаниях принимается 60 м/мин. Подача и глубина резания берутся постоянными и равными соответственно 0,23 мм/об и 1,5 мм. Резание осуществляется без охлаждения. За критерий затупления принимается износ режущего инструмента (режущей пластины) по задней поверхности, равный 0,6мм. Стойкость 10-ти режущих инструментов из эталонной партии образцов при испытаниях составила: 36,4; 37,3; 38,1; 38,7; 40,2; 40,9; 41,5; 42,7; 44,1; 44,8 мин. Затем использованные твердосплавные режущие инструменты (режущие пластины) подвергаются очистке и последующей подготовке у них по одной поверхности для проведения испытаний на предмет образования и распространения поверхностных трещин. Подготовка поверхности включает ее последовательное шлифование и полирование. Испытания на образование и распространение трещин у твердых сплавов проводятся на приборе Роквелла при вдавливании в подготовленную поверхность алмазного индентора при нагрузке 60 кг. После этого у испытанных с помощью прибора Роквелла образцов измеряется суммарная длина всех поверхностных трещин (Lo=L1+L2+ +Li+ +Ln), распространяющихся от отпечатка, а также диаметр отпечатка (Д).

По результатам измерений определяется плотность поверхностных трещин в области воздействия на поверхность алмазного индентора (Кэ=Lo/πД - безразмерная величина). Для этого вычисляется отношение суммарной длины всех трещин к длине окружности отпечатка (границе деформируемой и не деформируемой области). Величина плотности трещин для 10-ти пластин из эталонной партии образцов составила: 0,89; 0,92; 0,94; 0,97; 1,01; 1,03; 1,05; 1,08; 1,12; 1,14. На основании полученных данных строится графическая зависимость «износостойкость - плотность трещин» для эталонных образцов. При прогнозировании износостойкости у очередной текущей партии твердосплавных режущих инструментов производят испытание только величины плотности трещин в области воздействия индентора Кпт. Для 10-ти режущих пластин из твердого сплава ВК8 (текущей партии) она составила: 0,91; 0,93; 0,95; 0,95; 0,96; 0,98; 1,00; 1,04; 1,06; 1,08. Среднее значение данной величины оказалось равным 0,986. На основании среднего значения плотности трещин у твердосплавных режущих пластин из ВК8 в текущей партии продукции Кпт и формулы (1) находят Тпт - среднепрогнозируемое значение износостойкости твердосплавных режущих инструментов из ВК8 у текущей - поставляемой партии. В итоге, прогнозируемое - текущее значение износостойкости из расчетов для контролируемой - текущей партии составило в среднем 39,50 мин. При осуществлении прогнозирования износостойкости для текущей партии твердосплавных режущих инструментов отпадает необходимость в проведении дорогостоящих и трудоемких испытаний на износостойкость, проводимых на металлорежущих станках.

Способ обладает высокой точностью прогноза. Это происходит вследствие тесной связи между механическими свойствами твердых сплавов группы применяемости К (износостойкостью) и плотностью трещин, отражающих физико-химические и трибологические свойства твердых сплавов.

Вследствие сравнения данных прогноза износостойкости, полученных в соответствии с прототипом и по предлагаемому способу, а также в результате контрольных экспериментальных исследований износостойкости, выполненных в процессе непосредственного резания хромоникелевых сталей, выявлено, что результаты, полученные в соответствии с прототипом, отличаются от контрольных испытаний на 10-15%, в то время как результаты, полученные по предлагаемому способу, отличаются лишь на 5-10%.

Таким образом, предлагаемый способ контроля - прогнозирования износостойкости может быть использован с высокой технической и экономической эффективностью на предприятиях, изготавливающих и потребляющих твердосплавные режущие инструменты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2007 |

|

RU2358838C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2569920C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2570340C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2570367C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2573451C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2567019C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2569901C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2013 |

|

RU2541388C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2010 |

|

RU2422801C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2015 |

|

RU2591874C1 |

Способ относится к прогнозированию износостойкости твердых сплавов группы применяемости К по выбранному исходному параметру и включает проведение эталонных испытаний на износостойкость в процессе резания при оптимальной или близкой скорости резания, проведение испытания на изменение величины исходного параметра от физико-механических свойств поверхностной структуры, сформированной в процессе получения твердосплавного режущего инструмента, построение эталонной корреляционной зависимости «износостойкость - исходный параметр», текущий статистический контроль только величины исходного параметра у твердосплавных режущих инструментов и прогнозирование износостойкости с использованием указанной корреляционной зависимости. Для повышения точности и снижения трудоемкости в качестве исходного параметра используют величину отношения общей длины радиальных поверхностных трещин к длине окружности отпечатка, полученного при вдавливании в поверхность твердого сплава алмазного индентора при измерении твердости по шкале А на приборе Роквелла при нагрузке 60 кг, а корреляционную зависимость определяют по приведенной формуле. 3 ил.

Способ прогнозирования износостойкости твердосплавных группы применяемости К режущих инструментов по выбранному исходному параметру, включающий проведение эталонных испытаний на износостойкость в процессе резания материалов при оптимальной или близкой к ней скорости резания, проведение испытания на изменение величины исходного параметра от физико-механических свойств поверхностной структуры, сформированной в процессе получения твердосплавного режущего инструмента, построение эталонной корреляционной зависимости «износостойкость - исходный параметр», текущий статистический контроль только величины исходного параметра у текущей партии твердосплавных режущих инструментов и прогнозирование износостойкости для текущей партии твердосплавных режущих инструментов с использованием указанной корреляционной зависимости, отличающийся тем, что для повышения точности прогнозирования износостойкости в качестве исходного параметра используют величину отношения общей длины радиальных поверхностных трещин к длине окружности отпечатка, полученного при вдавливании в поверхность твердого сплава алмазного индентора при измерении твердости по шкале А на приборе Роквелла при нагрузке 60 кг, а корреляционную зависимость определяют в следующем виде:

Тпт=аэ·Кпт+вэ

где аэ и вэ - постоянные коэффициенты:

где

Тпт - текущая износостойкость в минутах для твердосплавных режущих инструментов, подвергшихся испытаниям, из текущей партии;

Кпт - текущая плотность трещин: отношение общей длины трещин к длине окружности отпечатка индентора для твердосплавных режущих инструментов, подвергшихся испытаниям, из текущей партии;

и

и  - износостойкость в минутах для двух выборок из эталонной партии твердосплавного режущего инструмента;

- износостойкость в минутах для двух выборок из эталонной партии твердосплавного режущего инструмента;

и

и  - плотность трещин для двух выборок из эталонной партии твердосплавного режущего инструмента.

- плотность трещин для двух выборок из эталонной партии твердосплавного режущего инструмента.

| RU 22251095 С1, 27.04.2005 | |||

| Способ определения трещиностойкости металлов | 1977 |

|

SU705302A1 |

| Способ механических испытаний тугоплавких металлов и их сплавов | 1988 |

|

SU1564516A1 |

| Способ контроля режущих свойств партии твердосплавных инструментов | 1988 |

|

SU1651155A1 |

| СХЕМА ДЛЯ ИЗМЕРЕНИЯ РАЗНОСТИ ГРУППОВОГО ВРЕМЕНИ ЗАПАЗДЫВАНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2269786C2 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

2009-05-27—Публикация

2007-11-19—Подача