Изобретение относится к обработке материалов резанием и может быть использовано для диагностической оценки режущих свойств твердосплавного инструмента одной марки на инструментальных и машиностроительных предприятиях, прежде всего в условиях автоматизированного производства.

Цель изобретения - повышение точности и производительности контроля.

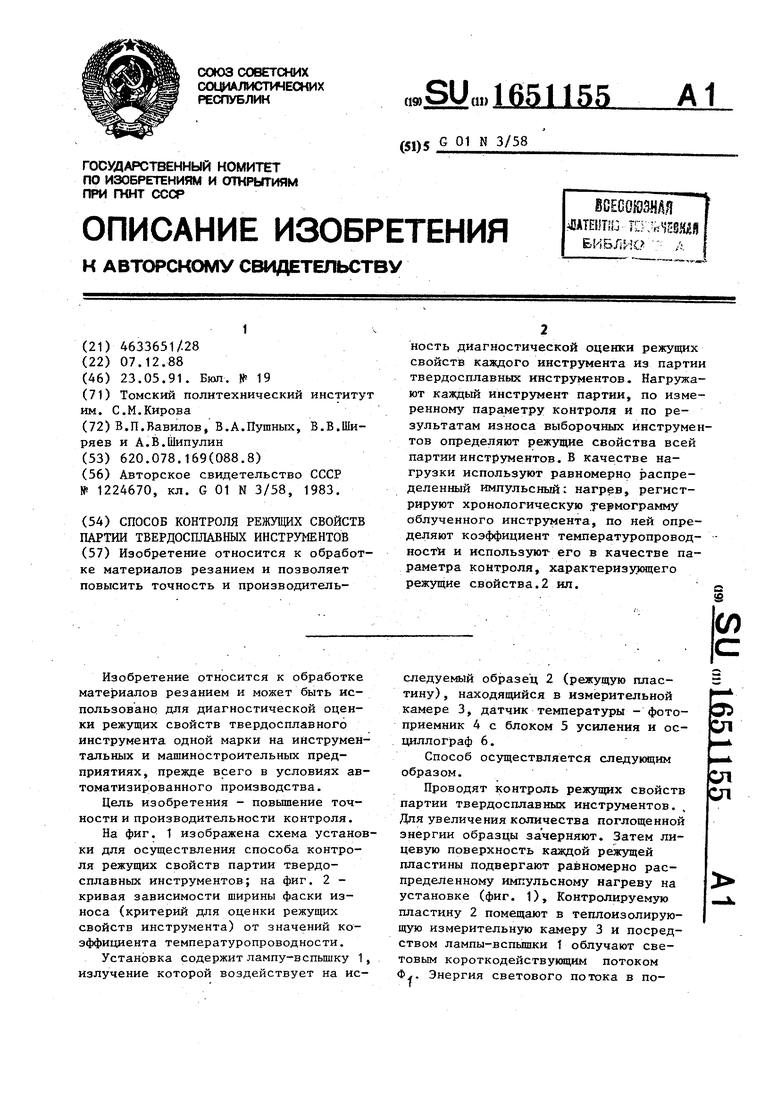

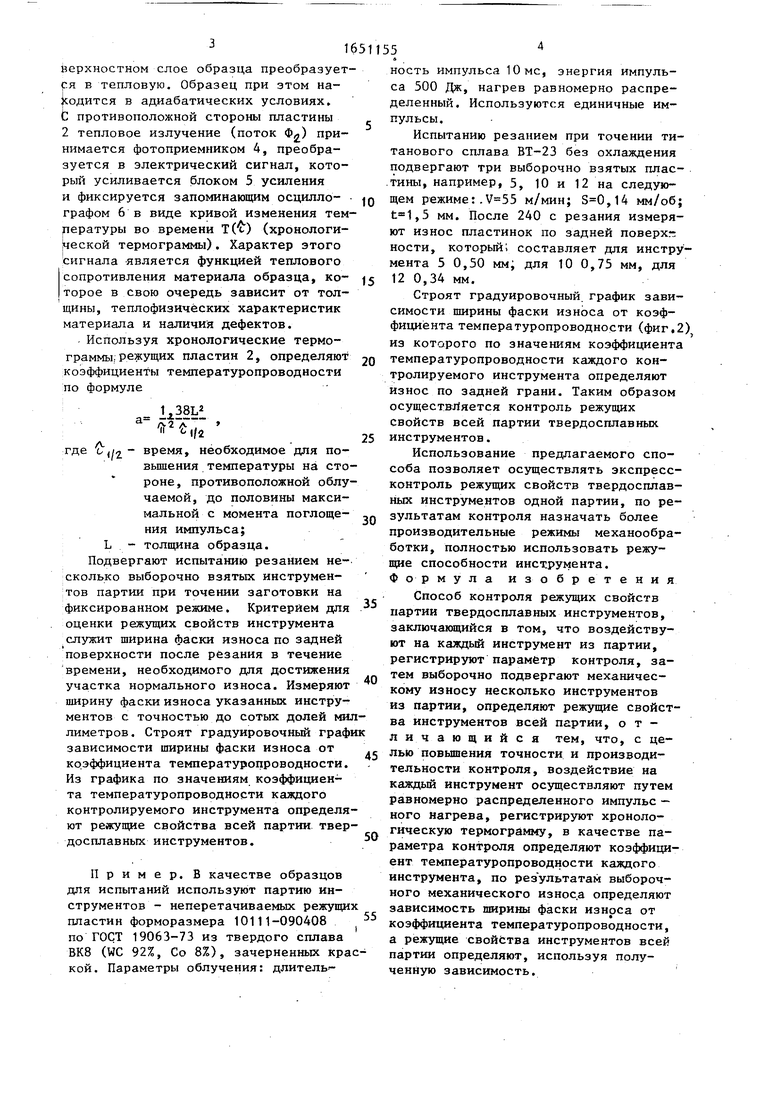

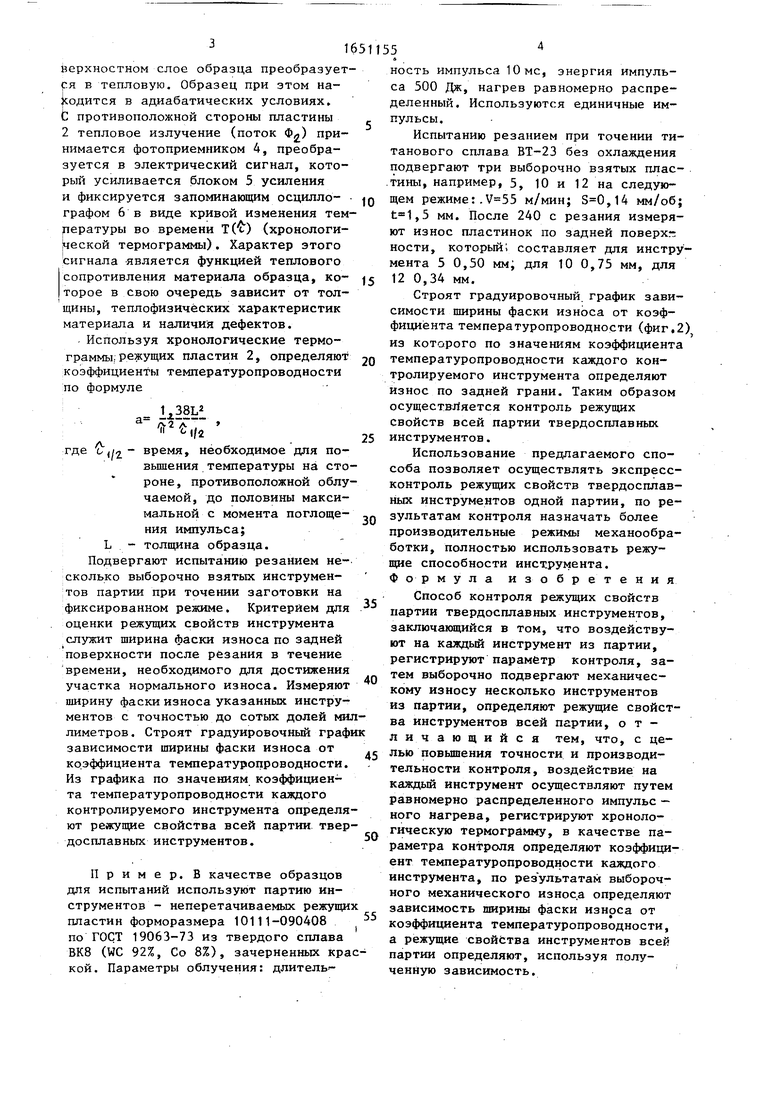

На фиг. 1 изображена схема установки для осуществления способа контроля режущих свойств партии твердосплавных инструментов; на фиг. 2 - кривая зависимости ширины фаски износа (критерий для оценки режущих свойств инструмента) от значений коэффициента температуропроводности.

Установка содержит лампу-вспышку 1, излучение которой воздействует на исследуемый образец 2 (режущую пластину) , находящийся в измерительной камере 3, датчик температуры - фотоприемник 4 с блоком 5 усиления и осциллограф 6.

Способ осуществляется следующим образом.

Проводят контроль режущих свойств партии твердосплавных инструментов. Для увеличения количества поглощенной энергии образцы зачерняют. Затем лицевую поверхность каждой режущей пластины подвергают равномерно распределенному импульсному нагреву на установке (фиг. 1), Контролируемую пластину 2 помещают в теплоизолирующую измерительную камеру 3 и посредством лампы-вспышки 1 облучают световым короткодействующим потоком Ф,. Энергия светового потока в по3ЈЛ

сд ел

Верхностном слое образца преобразуется в тепловую. Образец при этом народится в адиабатических условиях. С противоположной стороны пластины 2 тепловое излучение (поток Ф) принимается фотоприемииком 4, преобразуется в электрический сигнал, который усиливается блоком 5 усиления и фиксируется запоминающим осциллографом 6 в виде кривой изменения температуры во времени Т(х) (хронологической термограммы). Характер этого сигнала является функцией теплового сопротивления материала образца, которое в свою очередь зависит от толщины, теплофизических характеристик материала и наличия дефектов.

Используя хронологические термограммы режущих пластин 2, определяют коэффициенты температуропроводности по формуле

10

15

20

ъгъ

где

М/2

25

время, необходимое для повышения температуры на стороне, противоположной облучаемой, до половины максимальной с момента поглощения импульса; L - толщина образца. Подвергают испытанию резанием несколько выборочно взятых инструментов партии при точении заготовки на фиксированном режиме. Критерием для оценки режущих свойств инструмента служит ширина фаски износа по задней поверхности после резания в течение времени, необходимого для достижения участка нормального износа. Измеряют ширину фаски износа указанных инструментов с точностью до сотых долей миллиметров. Строят градуировочный график зависимости ширины фаски износа от коэффициента температуропроводности. Из графика по значениям коэффициента температуропроводности каждого контролируемого инструмента определяют режущие свойства всей партии твердосплавных инструментов.

Пример. В качестве образцов для испытаний используют партию инструментов - неперетачиваемых режущих пластин форморазмера 10111-090408 по ГОСТ 19063-73 из твердого сплава ВК8 (WC 92%, Со 8%), зачерненных краской. Параметры облучения: длитель16511554

д

ность импульса Юме, энергия импульса 500 Дж, нагрев равномерно распределенный. Используются единичные импульсы.

Испытанию резанием при точении титанового сплава ВТ-23 без охлаждения подвергают три выборочно взятых пластины, например, 5, 10 и 12 на следующем режиме:. м/мин; ,14 мм/об; ,5 мм. После 240 с резания измеряют износ пластинок по задней поверхт ности, который, составляет для инструмента 5 0,50 мм; для 10 0,75 мм, для 12 0,34 мм.

Строят градуировочный график зависимости ширины фаски износа от коэффициента температуропроводности (фиг.2) из которого по значениям коэффициента температуропроводности каждого контролируемого инструмента определяют износ по задней грани. Таким образом осуществляется контроль режущих свойств всей партии твердосплавных инструментов.

Использование предлагаемого способа позволяет осуществлять экспресс- контроль режущих свойств твердосплавных инструментов одной партии, по результатам контроля назначать более производительные режимы механообработки, полностью использовать режущие способности инструмента. Формула изобретения

Способ контроля режущих свойств партии твердосплавных инструментов, заключающийся в том, что воздействуют на каждый инструмент из партии, регистрируют параметр контроля, затем выборочно подвергают механическому износу несколько инструментов из партии, определяют режущие свойства инструментов всей партии, отличающийся тем, что, с целью повышения точности и производительности контроля, воздействие на каждый инструмент осуществляют путем равномерно распределенного импульс - ного нагрева, регистрируют хронологическую термограмму, в качестве параметра контроля определяют коэффициент температуропроводности каждого инструмента, по рез ультатам выборочного механического износа определяют зависимость ширины фаски износа от коэффициента температуропроводности, а режущие свойства инструментов всей партии определяют, используя полученную зависимость.

30

35

40

45

50

55

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ РЕЖУЩИХ СВОЙСТВ ПАРТИИ ТВЕРДОСПЛАВНЫХ ИНСТРУМЕНТОВ | 2006 |

|

RU2303253C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЁРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2001 |

|

RU2209413C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2007 |

|

RU2356699C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2007 |

|

RU2358838C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2010 |

|

RU2422801C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2272275C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2008 |

|

RU2370750C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2257565C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2006 |

|

RU2315972C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2249198C1 |

Изобретение относится к обработке материалов резанием и позволяет повысить точность и производительность диагностической оценки режущих свойств каждого инструмента из партии твердосплавных инструментов. Нагружают каждый инструмент партии, по измеренному параметру контроля и по результатам износа выборочных инструментов определяют режущие свойства всей партии инструментов. В качестве нагрузки используют равномерно распределенный импульсный: нагрев, регистрируют хронологическую .термограмму облученного инструмента, по ней определяют коэффициент температуропроводности и используют его в качестве параметра контроля, характеризующего режущие свойства.2 ил. Ј

Фг tff

™

Фг ЖН

сю

0.8 0.6 ОМ

-б

76 17 IS 19 20 27 22 а-Ю,м%

Фиг. 2

Фиг.1

-б

| Способ определения периода стойкости партии режущих инструментов | 1983 |

|

SU1224670A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-05-23—Публикация

1988-12-07—Подача