Описание

Это изобретение касается способа быстрой формовки свинцово-кислотных батарей (аккумуляторов) того типа, которые используются главным образом, но не только, для запуска тепловых двигателей.

Важной стадией в процессе изготовления свинцово-кислотных батарей является так называемая «формовка» пластин, во время которой происходят реакции разрядки и перезарядки батареи за счет электрохимического превращения активного вещества, которое содержат пластины, вследствие чего происходит преобразование химической энергии в электрическую энергию и наоборот.

Когда они изготовлены, пластины являются инертными или неактивными; чтобы сделать их активными, пластины подвергают процедуре формовки, которая вызывает превращение неактивных оксида свинца и сульфата свинца в металлический свинец и диоксид свинца, которые являются активными компонентами соответственно пластин положительной и отрицательной полярности.

Формовка по существу заключается в том, что пластины противоположной полярности подвергают процедуре зарядки посредством постоянного электрического тока в растворе разбавленной водой серной кислоты (т.е. электролите), и это можно проделывать до или после сборки пластин в батарею.

В первом случае речь идет о формовке в баке, а в последнем - о формовке в ящике.

На практике формовку в ящике используют для того, чтобы сформовать батареи для запуска стартеров двигателей, а в общем случае - для всех малых батарей, безотносительно их применения, главным образом - чтобы ограничить затраты.

Предпочтительный способ предусматривает наполнение батарей разбавленным электролитом, завершение процесса формовки, а затем удаление и замену формовочного электролита, который будет становиться более концентрированным, и заполнение батареи электролитом еще раз в концентрации, очень близкой к той, которая используется при эксплуатации батареи.

Этот способ также называют «формовкой в ящике с двумя кислотами», чтобы отличить его от способа, при котором используют одну кислоту, когда используемый формовочный электролит является более концентрированным, так что к концу процесса формовки он достигает надлежащей концентрации для эксплуатации батареи, вследствие чего процесс упрощается.

В технологии всегда предпринимались попытки ускорить процесс формовки, и единственным эффективным путем достижения этого является увеличение зарядного тока с целью уменьшения времени формовки при том же количестве электрической энергии, подводимой для превращения неактивных масс в активные.

Однако существует ограничение, накладываемое на увеличение тока способностью пластин (особенно - положительной пластины) выдерживать зарядку при формовке, в частности увеличение температуры, вызываемое теплом, вырабатываемым за счет экзотермических реакций в процессе формовки и эффекта Джоуля, обусловленного протеканием тока.

Во время формовки стартерных батарей «в ящике» вырабатывается особенно большое количество тепла из-за большого отношения массы оксидов свинца, которые должны быть превращены из неактивных в активные, к количеству формовочного электролита в батарее.

В данной области техники были предприняты попытки решить эту проблему путем использования специальных составов оксидов для положительной пластины, а также использования очень разбавленных формовочных кислот, и при этом отдают предпочтение формовке с двумя кислотами для улучшения формуемости пластин и прибегают даже к усложненным системам охлаждения для борьбы с увеличением температуры во время процесса формовки.

И даже в этом случае не удалось уменьшить времена формовки до величин менее 12-15 часов.

Еще одна проблема, связанная с формовкой батарей, касается водорода, образующегося вместе с кислородом вследствие электролиза воды в формовочном кислотном электролите, особенно ближе к концу процесса.

Выделяющийся водород не только является переносчиком кислотного тумана, что опасно для здоровья, но и может образовывать гремучие смеси в сочетании с кислородом воздуха, когда концентрация последнего оказывается выше определенного значения.

Это создает проблемы безопасности, которые делают необходимым применение систем отсоса отработавших газов и борьбы с появлением этих газов, вследствие чего приходится приспосабливать габариты этих систем в случае процессов ускоренной формовки к удалению повышенных количеств водорода и кислотного тумана, возникающих из-за того, что приходится предусматривать больший формовочный ток.

Известный способ эффективного рассеивания тепла, вырабатываемого во время процесса формовки, предусматривает осуществление циркуляции формовочного электролита по трубе из внешнего резервуара к батарее и наоборот с тем, чтобы можно было охлаждать электролит и корректировать увеличение его концентрации путем дополнительного разбавления его водой до требуемой концентрации.

При осуществлении способа этого типа в конце процесса формовки добавляют кислоту в концентрации, необходимой для эксплуатации батареи, вследствие чего достигается непрерывный «двухкислотный» процесс, который в конечном счете позволяет получить готовые батареи заряженными и пригодными к эксплуатации.

Такой процесс формовки с помощью двух циркулирующих кислот описан в заявке на патент Швеции SE-7701184-9 - публикация №441403, поданной компанией YUASA.

В этом документе не упоминается проблема безопасности, возникающая из-за образования водорода во время процесса формовки.

Первая цель настоящего изобретения состоит в том, чтобы разработать процесс формовки с двумя циркулирующими кислотами, при котором водород и связанный с ним кислотный туман удаляются в условиях полной безопасности.

Поскольку идеальные условия формовки, особенно для положительной пластины, требуют температуры между 40 и 60°С, важно гарантировать, что электролит постоянно поддерживается при надлежащей температуре на всем протяжении процесса формовки, а не только сразу после охлаждения.

Поэтому вторая цель настоящего изобретения состоит в том, чтобы разработать систему циркуляции формовочного электролита, в которой не только его концентрация, но и его температура поддерживаются стабильными на заданных настроечных значений.

Кроме того, желательно, чтобы формовочный электролит всегда был свежеприготовленным во избежание любых скоплений загрязняющих примесей, которые могут возникать в результате повторного использования электролита при последовательных формовках.

Таким образом, еще одна цель настоящего изобретения состоит в том, чтобы разработать систему, которая обеспечивает использование разбавленного электролита, уже использованного в первом процессе формовки, для приготовления более концентрированного рабочего электролита, используемого для второй зарядки, который остается внутри батареи, вследствие чего каждая готовая батарея, заряженная и готовая к эксплуатации, содержит свой «собственный» формовочный электролит.

При эксплуатации батареи, т.е. когда она разряжается, серная кислота в электролите «связывается» положительной и отрицательной пластинами в форме сульфата свинца при последовательно прогрессирующем снижении концентрации электролита.

Если активные массы пластин приобретают завышенные размеры по отношению к количеству серной кислоты в батарее, то разрядку можно продолжать до тех пор, пока концентрация электролита не станет аналогичной концентрации воды.

В этих условиях растворимость сульфата свинца, содержащегося в пластинах, увеличивается, так что он растворяется в электролите, хотя и в малых количествах.

Во время последующей перезарядки сульфат свинца осаждается вновь, потому что его растворимость уменьшается из-за увеличивающейся концентрации электролита.

Сульфат свинца, который последовательно накапливается на микропористом сепараторе, расположенном между положительной и отрицательной пластинами для гарантии их электрической изоляции, преобразуется в металлический свинец во время зарядки.

Это делает сепаратор, обладающий электронной проводимостью, так что он накоротко замыкает пластины противоположной полярности, и батарея становится непригодной.

Эта опасность существует, в частности, в современных стартерных батареях, где количество электролита, а значит - и серной кислоты, стехиометрически неадекватно количествам активных масс пластин.

Чтобы устранить эту проблему, обычно вводят определенные присадки в электролит батареи.

Эти присадки являются главным образом растворимыми сульфатами щелочных металлов, которые снижают растворимость сульфата свинца в том случае, когда электролит является очень разбавленным.

Естественно, присадка обуславливает дополнительные затраты, поскольку для ее дозировки требуется соответствующая процедура.

Следовательно, еще одна цель настоящего изобретения состоит в том, чтобы разработать способ автоматического in situ приготовления и дозирования присадок к электролиту, используемому в процессе формовки, исходя из недорогих исходных материалов.

Еще одна важная цель настоящего изобретения состоит в ускорении процесса формовки стартерных батарей с использованием двух циркулирующих кислот, оптимизации рабочих характеристик батарей, снижения издержек на процесс и удовлетворения требований охраны окружающей среды и безопасности.

Вышеупомянутые и другие цели, которые будут лучше проиллюстрированы на нижеследующих страницах, достигаются посредством способа формовки свинцово-кислотных батарей, который, как указано в первом пункте формулы изобретения, включает в себя следующие этапы, на которых:

- отбирают первый электролит, содержащий водный раствор серной кислоты, в заданной концентрации и при по существу постоянной предварительно установленной температуре из первого бака с помощью по меньшей мере одной трубы;

- распределяют упомянутый первый электролит в одну или более батарей посредством одного или более распределителей, оканчивающихся распределительными каналами, каждый из которых соединен с каждой из упомянутых батарей;

- осуществляют циркуляцию упомянутого первого электролита непрерывно внутри упомянутых батарей при предварительно определенных и по существу постоянных концентрации и температуре в течение заданного времени, причем упомянутый первый электролит входит и выходит через отверстия, предусмотренные в упомянутых батареях или элементах этих батарей, и возвращается в упомянутый первый бак, при этом предусмотрены устройства-детекторы уровня для гарантирования постоянного уровня внутри каждой батареи во время упомянутой циркуляции;

- запитывают упомянутые батареи постоянным током при одновременной циркуляции упомянутого первого электролита в течение заданного времени формовки;

- прекращают циркуляцию упомянутого первого электролита из упомянутого первого бака в упомянутые батареи; и

- осуществляют циркуляцию второго электролита в течение дополнительного предварительно установленного времени, причем упомянутый второй электролит поддерживают при предварительно определенных и по существу постоянных концентрации и температуре и отбирают его из второго бака, при этом он содержит раствор серной кислоты и воды, концентрация которого отличается от концентрации первого электролита; и

- запитывают упомянутые батареи постоянным током при одновременной циркуляции упомянутого второго электролита в течение предварительно установленного времени зарядки при смешивании.

Одно из преимуществ способа, описываемого в этом изобретении, заключается в том, что во время циркуляции первого электролита, содержащего водный раствор серной кислоты в более низкой концентрации, чем концентрация второго электролита, он поддерживается при постоянных концентрации и температуре в течение всего времени формовки батарей.

Поскольку общеизвестно, что электрохимическая реакция, протекающая внутри батареи во время формовки, вызывает выработку тепла, температура циркулирующего электролита склонна к повышению, и очевидно, что при этом изменяется его концентрация.

Тот факт, что способ, описываемый в этом изобретении, включает в себя поддержание первого электролита при постоянных концентрации и температуре во время его циркуляции, дает очевидное преимущество, заключающееся в том, что на протяжении всего процесса формовки с первым электролитом можно поддерживать силу тока, которая больше, чем в случае использования известного способа, причем в известном способе приходится поддерживать меньший ток во избежание вредных явлений перегрева в батарее и снижения качества формуемых пластин.

То же самое применимо ко второй циркуляции с использованием второго электролита, который является водным раствором серной кислоты в большей концентрации, чем в первом электролите.

И опять, температуру и концентрацию циркулирующего электролита поддерживают постоянными, на предварительно установленном значении, в течение всего времени, которое занимает вторая зарядка при смешивании.

В сущности, постоянная температура электролита, с одной стороны, обеспечивает ускоренный процесс формовки, потому что можно использовать повышенные зарядные токи, так как образующееся тепло рассеивается за счет охлаждения электролита; с другой стороны, за счет постоянной концентрацией электролита как на первой стадии формовки, так и на второй стадии зарядки при смешивании благодаря непрерывному повторному титрованию электролита гарантируется по существу идентичная формовка каждой батареи, а значит - и сходные рабочие характеристики батарей.

Помимо этого, более разбавленный электролит, используемый во время первой зарядки при формовке, приготавливают путем разбавления водой более концентрированного электролита, необходимого для второй зарядки при смешивании, который закачивается из второго бака хранения, так что смешанный электролит непрерывно используется для приготовления первого, более разбавленного электролита, используемого для первоначальной зарядки при формовке, что позволяет избежать накопления второго электролита в баке для его хранения и гарантирует его постоянное обновление.

Более концентрированный электролит также приготавливают путем разбавления водой еще более концентрированного электролита, как правило, но не обязательно, такого же, как используемый в процессах получения активных масс.

Этот конкретный, более концентрированный электролит обрабатывают присадками гидроксидов щелочных металлов в количествах, достаточных для частичной нейтрализации содержащейся в нем серной кислоты, чтобы получить сульфаты щелочных металлов, которые будут впоследствии содержаться в батарее в конце процесса формовки в концентрации, необходимой для подавления растворимости сульфата свинца, защищая таким образом батарею от опасности коротких замыканий в случае, когда она подвергается недостаточно глубоким разрядкам.

Изобретение также касается установки для осуществления проиллюстрированного выше способа формовки батарей.

Дополнительные характеристики и признаки изобретения помимо описанного выше способа формовки станут очевидными из описания предпочтительного варианта осуществления, являющегося объектом изобретения способа, приведенного лишь в качестве иллюстративного, а не ограничительного примера, и проиллюстрированного на прилагаемых чертежах, среди которых:

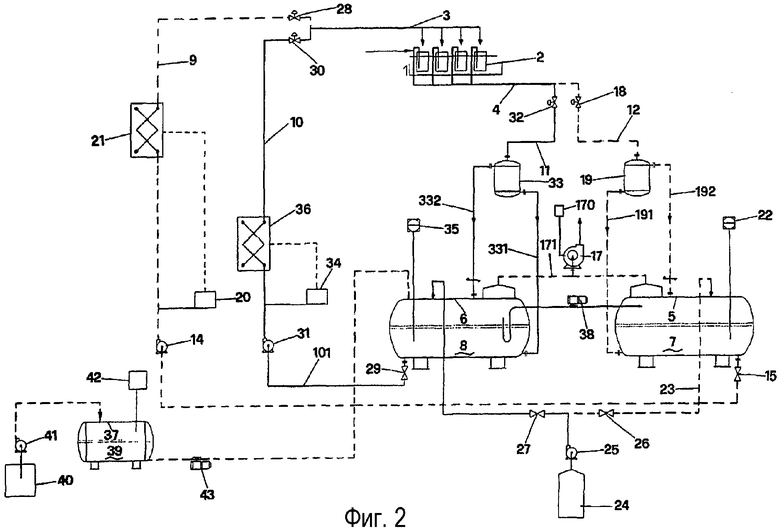

на фиг.1 показана схема установки для циркуляции первого электролита в соответствии со способом по этому изобретению;

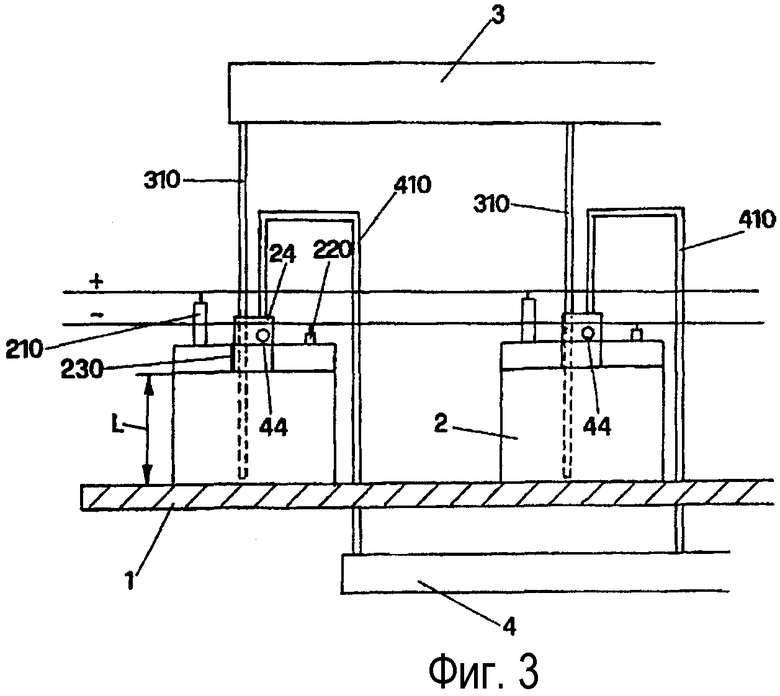

на фиг.2 - схема установки согласно фиг.1 при осуществлении циркуляции второго электролита, который является более концентрированным, чем первый;

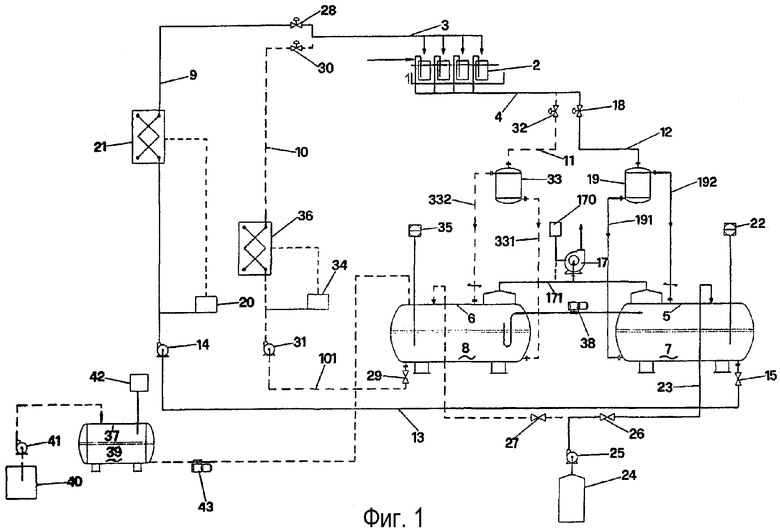

на фиг.3 - схематическое изображение соединений между батареями и установкой для формовки батарей.

В таблице приведен пример процесса формовки, проводимого в соответствии со способом согласно настоящему изобретению, иллюстрирующий параметры процесса и рабочие характеристики батарей, сформованных при использовании упомянутых параметров.

Обращаясь к фиг.1-3, видно, что для поддержания некоторого количество батарей 2, которые необходимо подвергнуть процессу формовки, используется стеллаж, обозначенный в целом позицией 1. Каждая из упомянутых батарей 2 имеет по меньшей мере одну положительную полюсную клемму 210 и по меньшей мере одну отрицательную полюсную клемму 220, которые подключены к шинам установки для формовки с целью подачи постоянного тока.

Имеется также отверстие 230, в которое вставлена заглушка 240 известного типа, оснащенная устройством автоматического выравнивания с двумя трубками, одной - для подачи и одной - для возврата циркулирующего электролита.

Все батареи соединены последовательно, причем положительная и отрицательная клеммы последовательно подсоединены посредством соединителей к двум шинам, одной - положительной и одной - отрицательной, для проведения электрического тока.

Электролит подают к каждой батарее по подающей трубе 310, соединенной с распределительной трубой 3, при этом электролит возвращается по возвратной трубе 410, соединенный с трубой-сборником 4.

Распределительная труба 3 и труба-сборник 4 соединены с баками 5 и 6, содержащими соответственно электролиты 7 и 8.

Точнее, распределительная труба 3 соединена с питающими трубами 9 и 13, когда циркулирующий электролит является электролитом 7, содержащимся в баке 5, или с подающими трубами 10 и 101, когда циркулирующий электролит является электролитом 8, содержащимся в баке 6.

Что касается трубы-сборника 4, то она соединена с трубой 12 или 11 в зависимости того, является циркулирующий электролит первым электролитом 7 или вторым электролитом 8.

В течение первой стадии процесса формовки батареи 2, первый электролит 7, состоящий из водного раствора серной кислоты в некоторой концентрации, меньшей, чем концентрация второго электролита 8, отбирается из первого бака 5 и через клапан 15 и трубу 13 с помощью насоса 14 достигает распределительной трубы 3, из которой он распределяется по подающим трубам 310 в каждую батарею.

Циркуляцию электролита 7 поддерживают посредством вентилятора 17, который создает разрежение в баках 5 и 6, так как впускное отверстие такого бака соединено с трубой 171, которая сообщается с обоими баками.

Поскольку баки 5 и 6 сообщаются с трубой-сборником 4, разрежение, создаваемое электрическим вентилятором 17, гарантирует постоянный и непрерывный прием электролита формуемыми батареями.

Каждая из батарей 2 оснащена устройством выравнивания известного типа, которое обеспечивает подачу электролита в батареи до достижения определенного уровня L и недопущение превышения этого уровня на протяжении всего времени, в течение которого происходит циркуляция электролита.

В каждой батарее 2 первый электролит 7 достигает уровня L, затем выходит по трубе 4 и попадает в сепаратор 19 газа от жидкости через клапан 19 и трубу 12.

Жидкая фаза собирается на дне сепаратора и по трубе 191 достигает дна первого бака 5.

Газовая фаза, которая содержит водород, откачивается по трубе 192 вверху сепаратора и достигает верха первого бака 5, откуда она извлекается электрическим вентилятором 17 по трубе 171.

Первая циркуляция продолжается предварительно установленное время, в течение которого батареи заряжают заданным током.

Как упоминалось ранее, электрохимические явления, возникающие внутри батарей 2 во время зарядки, вызывают увеличение температуры электролита 7.

Датчик 20 температуры, расположенный в трубе 9, которая подает электролит 7, воспринимает сигнал, связанный с температурой электролита 7.

Этот датчик соединен с теплообменником 21, который включен, когда датчик 20 регистрирует изменение температуры по отношению к предварительно установленному значению, обеспечивая тем самым возможность охлаждения или нагревания, необходимую для восстановления температуры электролита 7 до требуемого значения.

Электролит 7 также поддерживается при постоянной, предварительно установленной концентрации, которой управляет плотномер 22, размещенный в баке 5.

Серная кислота, образующаяся в течение процесса формовки пластин, увеличивает концентрацию, а значит - и плотность электролита 7, которая вследствие этого отклоняется от установленного настроечного значения.

После этого в первый бак 5 подают деминерализованную воду по трубе 23 из бака 24 посредством насоса 25 и клапана 26, который открывается на время, необходимое для восстановления надлежащей концентрации электролита 7.

После завершения зарядки при формовке в соответствии с установленными настройками параметров времени и условиями протекания тока, в течение которой первый электролит 7 циркулировал при установленных температуре и концентрации, начинает циркулировать второй электролит 8, который является более концентрированным, чем первый электролит 7.

С этой целью, как показано на фиг.2, клапаны 15 и 28 закрывают, прекращая циркуляцию первого электролита 7, и открывают клапаны 29 и 30 на резервуаре 6, содержащем второй электролит 8.

Этот электролит 8 подается в батареи 2 насосом 31 и возвращается во второй бак 6 через трубу 4 и клапан 32 после отделения газа от жидкости в сепараторе 33.

В этом сепараторе 33, как и в сепараторе 19, жидкость собирается и возвращается в бак 6 по трубе 331, а газ проходит по трубе 332 и достигает верха бака 6, откуда его извлекают с помощью вентилятора 17 по трубе 171.

И опять, температуру и концентрацию второго электролита 8 измеряют соответственно с помощью датчика 34 температуры, расположенного на подающей трубе 10, и плотномера 35.

Коррекцию температуры осуществляют в теплообменнике 36, которым управляет сигнал, посылаемый датчиком 34 температуры.

В рассматриваемом примере теплообменник 36 отличается от теплообменника 21.

В других проектных решениях предлагаемой установки можно использовать единственный теплообменник как для первого, так и для второго электролита.

Коррекцию концентрации осуществляют путем добавления воды, предпочтительно деминерализованной, из бака 24 в бак 6 посредством клапана 27 и насоса 25, управляемого сигналом, посылаемым из плотномера 35.

В течение этой фазы, называемой фазой смешивания, первый электролит 7, содержащийся в батареях 2, заменяется вторым, более концентрированным электролитом 8, который смешивается с первым электролитом 7 для получения электролита с рабочей концентрацией, установленной для батареи.

Чтобы облегчить достижение рабочей концентрации по всей батарее, зарядка батарей продолжается во время смешивания, но при меньшем номинальном значении тока.

Всеми вышеописанными операциями управляют с помощью программируемого устройства управления, которое не показано на чертежах, такого как, например, компьютер, управляющий центральным процессором.

Из вышеизложенного описания очевидно, что формуемые батареи подвергают принудительной циркуляции двух электролитов 7 и 8, причем каждый - при регулируемых и постоянных температуре и концентрации, на всем протяжении зарядки при формовке и зарядки при смешивании.

Описанный способ гарантирует одинаковую зарядку всех батарей, а значит - и постоянные уровни их рабочих характеристик.

Помимо этого, управление температурой циркулирующего электролита на всем протяжении цикла формовки обеспечивает использование повышенных формовочных токов, результатом чего является уменьшение времен формовки, при этом возможным оказывается уменьшение на величину вплоть до 75%.

Способы приготовления электролитов 7 и 8 с требуемыми концентрациями значительно различаются.

Первый, более разбавленный электролит 7 получают, исходя из второго электролита 8 и разбавляя его деминерализованной водой.

С этой целью, как можно увидеть на фиг.1, насос 38 перекачивает второй электролит 8 из бака 6 в бак 5, а воду для его разбавления отбирают из бака 24 посредством насоса 25 и клапана 26.

Процессом приготовления первого электролита 7 управляет плотномер 22.

Второй электролит 8 в баке 6, который является более концентрированным, чем первый электролит 7, приготавливают во втором баке 6, исходя из третьего электролита 39, более концентрированного, чем любой из электролитов 8 или 7, и содержащегося в третьем баке 37, откуда насос 43 направляет его в бак 6.

Вода для разбавления этого электролита закачивается из бака 24.

Эта деминерализованная вода достигает бака 6 через насос 25 и клапан 27, а процессом приготовления второго электролита 8 управляет плотномер 35.

Как уже упоминалось, для электролита батарей оказывается полезным наличие в нем солей, главным образом растворимых сульфатов, для предотвращения возникновения коротких замыканий в батарее при ее перезарядке после глубокой разрядки.

Поэтому способ согласно данному изобретению включает в себя добавление этих растворимых сульфатов в электролит 8.

С этой целью гидроксид щелочного металла, содержащийся в четвертом баке 40, выкачивают насосом 41 и добавляют в бак 37 перед перетеканием третьего электролита 39 во второй бак 6 по трубе 16, где он разбавляется с получением второго электролита 8.

Количеством гидроксида щелочного металла, добавляемого к серной кислоте, управляют путем измерения плотности электролита в баке 37 с помощью плотномера 42.

Газовая фаза, извлекаемая вентилятором 17, содержит водород в количестве ниже взрывоопасного порогового содержания в воздухе, потому что она разбавляется в каждой из труб 410, соединенных с трубой-сборником 4, причем каждая из этих труб имеет отверстие 44, которое обеспечивает впуск достаточных объемов воздуха.

Концентрация водорода регистрируется на входе в трубу 171 с помощью известного устройства 170.

Если максимальное допустимое значение концентрации водорода в газовой фазе, извлекаемой вентилятором 17, превышается, процесс зарядки автоматически прекращается, и то же самое применимо в случае любого отказа вентилятора 17.

В таблице представлено сравнение исходных емкостей двух идентичных стартерных батарей, сформованных соответственно при циркуляции электролита в соответствии со способом, описанным выше, и с использованием обычной системы.

Для одного и того же количества энергии, подведенной в течение цикла формовки, батареи демонстрируют эквивалентные исходные уровни рабочих характеристик, основанные на их емкости через 20 часов после трехкратной разрядки, но время формовки с использованием способа с циркуляцией электролита уменьшилось до 5-ти часов, т.е. до одной четверти от того времени, которое необходимо при обычной формовке.

Поэтому очевидно, что являющийся объектом настоящего изобретения способ позволил достичь всех поставленных целей.

В частности, стоит подчеркнуть, что формовка батарей с одновременным поддержанием двух кислот при постоянных концентрации и температуре на протяжении всего времени циркуляции этих кислот не только уменьшает время формовки, но и позволяет достичь по существу постоянного качества батарей, а этот признак означает одинаковую зарядку и одинаковое химическое превращение элементов, составляющих каждую батарею.

Предложен способ формовки свинцово-кислотных батарей, включающий в себя следующие этапы, на которых: отбирают первый электролит при заданной концентрации и постоянной температуре из первого бака; распределяют упомянутый первый электролит в батареи; осуществляют непрерывную циркуляцию упомянутого первого электролита при предварительно определенных и по существу постоянных концентрации и температуре в течение предварительно заданного времени первоначальной зарядки; запитывают упомянутые батареи постоянным током во время циркуляции упомянутого первого электролита в течение предварительно установленного времени первоначальной зарядки; прекращают циркуляцию упомянутого первого электролита и осуществляют циркуляцию второго электролита в упомянутых батареях, причем упомянутый второй электролит отбирают из второго бака в большей концентрации, чем у предыдущего электролита, и при по существу постоянной температуре в течение дополнительного предварительно установленного времени; и запитывают упомянутые батареи постоянным током во время циркуляции упомянутого второго электролита в течение предварительно установленного времени второй зарядки. Техническим результатом изобретения является ускорение процесса формовки и обеспечение безопасности. 2 н. и 17 з.п. ф-лы, 3 ил., 1 табл.

отбирают первый электролит (7) из первого бака (5) с помощью, по меньшей мере, одной первой подающей трубы (13) при заданной концентрации и при заданной температуре;

распределяют упомянутый первый электролит (7) в упомянутые батареи с помощью, по меньшей мере, одной распределительной трубы (3), снабженной подающими трубами (310), каждая из которых соединена с одной из упомянутых батарей, причем каждая из упомянутых батарей соединена с возвратными трубами (410), идущими к трубе-сборнику (4);

осуществляют циркуляцию упомянутого первого электролита (7) непрерывно и в течение предварительно установленного времени внутри упомянутых батарей, причем упомянутый электролит (7) входит и выходит через упомянутое одно или более отверстий, предусмотренных в упомянутых батареях или элементах батарей, и возвращается в упомянутый первый бак (5);

запитывают упомянутые батареи постоянным током в течение предварительно установленного времени первоначальной зарядки при одновременной циркуляции упомянутого первого электролита (7);

прекращают циркуляцию упомянутого первого электролита (7) из упомянутого первого бака (5) в упомянутые батареи;

осуществляют циркуляцию второго электролита (8) из второго бака (6) в упомянутые батареи в течение дополнительного предварительно установленного времени, причем концентрация упомянутого второго электролита отличается от концентрации первого электролита;

запитывают упомянутые батареи постоянным током во время циркуляции упомянутого второго электролита (8) в течение предварительно установленного времени второй зарядки, отличающийся тем, что предусматривают средства (20, 34) контроля и средства (21, 36) управления для поддержания постоянной температуры каждого из упомянутого первого и упомянутого второго электролитов во время их циркуляции внутри упомянутых батарей, и тем, что предусматривают устройства (22, 35) управления плотностью для поддержания постоянной концентрации упомянутого первого и упомянутого второго электролитов во время их циркуляции внутри упомянутых батарей.

первый бак (5), содержащий первый электролит (7), причем упомянутый первый бак соединен с подающими трубами (13, 9), с, по меньшей мере, одной трубой (3) для распределения электролита по батареям и с, по меньшей мере, одной трубой (4) для сбора упомянутого электролита, а также с трубами (12, 191) для возврата упомянутого первого электролита;

второй бак (6), содержащий второй электролит (8), который является более концентрированным, чем первый электролит, причем упомянутый второй бак соединен с подающими трубами (101, 10), с, по меньшей мере, одной трубой (3) для распределения упомянутого второго электролита и с, по меньшей мере, одной трубой (4) для сбора упомянутого электролита, а также с возвратными трубами (11, 332);

отличающаяся тем, что она дополнительно содержит

средства (20, 34) контроля и (21, 36) управления температурой упомянутых первого электролита (7) и второго электролита (8);

устройства управления плотностью для поддержания постоянной плотности упомянутых первого электролита (7) и второго электролита (8);

средства (19, 33) для отделения газа от электролита и для выпуска упомянутого газа из упомянутых баков и из упомянутых труб системы.

| Исполнительный орган угольного комбайна | 1971 |

|

SU441403A1 |

| СПОСОБ ФОРМОВКИ ЭЛЕКТРОДОВ СВИНЦОВЫХ АККУМУЛЯТОРОВ | 1999 |

|

RU2152668C1 |

| US 4475990, 09.10.1984 | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

2007-07-20—Публикация

2004-05-14—Подача