Изобретение относится к области изоляции металлических поверхностей, преимущественно трубопроводов и кабелей в металлической оплетке, от воздействий внешней среды, а также для термоизоляции, и может быть использовано при строительстве и ремонте трубопроводов, а также при изготовлении труб и кабелей в металлической оплетке.

В настоящее время на территории Российской Федерации расположено большое количество трубопроводов, в том числе и магистральных, проложенных более 10 лет назад и требующих ремонта изолирующего покрытия. Поверхность указанных трубопроводов содержит раковины и неровности, обусловленные действием внешней среды, а также продольные и стыковые швы, которые должны быть заполнены защитным составом после предварительной очистки от старой изоляции.

Для замены изоляции трубопроводов разработаны способы и устройства, предназначенные для автоматизированной намотки ленточных изоляционных покрытий, отличающихся по видам используемых исходных материалов и технологии их нанесения.

В частности, известен способ нанесения изоляционной мастики на трубопровод (RU, патент 2174642, 2001), включающий нагрев изоляционной мастики на основе битума в камере экструдирования, емкостях, подводящих рукавах и насосах, экструзию изоляционной мастики формирующей выходной частью камеры с последующей обмоткой по нанесенному слою мастики защитным ленточным материалом из рулона. Способ обеспечивает нанесение покрытия с заполнением неровностей поверхности, однако защитные свойства мастичных покрытий на основе битума недостаточно эффективны из-за значительного поглощения битумом влаги. Кроме того, известный способ является энергоемким и технологически сложным.

Указанные недостатки частично устранены в способе нанесения на трубопроводы защитных покрытий (RU, патент 2153620, 2000). Согласно известному способу используют многослойные защитные ленты с нанесенным мастичным слоем и антиадгезионным покрытием. Однако наматывание на ремонтируемый трубопровод натянутой ленты со сменного рулона не обеспечивает заполнение неровностей поверхности и вытеснение воздуха, а необходимость удаления при нанесении антиадгезионного покрытия с ленты усложняет конструкцию используемого устройства и увеличивает трудоемкость способа.

При изоляции стыков труб с заводским покрытием используют манжеты на основе термоусаживающихся лент с нанесенным слоем полимерного адгезива (RU, патент 2228940, 2004). Эксплуатационные свойства покрытий, получаемых на их основе, значительно превышают свойства перечисленных выше покрытий, однако способы их нанесения (RU, 2230878, 2004) не предназначены для изоляции протяженных участков трубопровода.

Для нанесения изоляционных ленточных покрытий на протяженные участки трубопровода предназначены устройства, содержащие перемещающийся вдоль трубопровода по винтовой линии разборный поворотный ротор, при вращении которого лента сматывается с рулона, размещенного на обмоточной головке ротора, на поверхность трубопровода (см., например, RU, патент 2218515, 2003).

Наиболее близким аналогом разработанного способа можно признать (RU, патент 2151942, 2000) известный способ нанесения изоляционного ленточного мастичного покрытия на трубопровод. Согласно известному способу ленту с нанесенным мастичным слоем наматывают на защищаемый трубопровод, предварительно покрытый слоем праймера, затем производят нагрев ленты с наружной стороны для размягчения матичного слоя и улучшения его клеящих свойств. Однако это не обеспечивает заполнение неровностей, находящихся на поверхности трубопровода, очищенной от старого покрытия и следов коррозии в областях, примыкающих к продольным и стыковым сварным швам. Это обусловлено тем, что размягчение мастичного слоя осуществляют после нанесения покрытия, причем воздух, заполняющий покрытия, при нанесении ленты не удаляют.

В качестве ближайшего аналога разработанного устройства может быть использовано известное устройство нанесения ленточных покрытий (RU,2157946, 2000). Известное устройство содержит разъемный поворотный ротор с обмоточной головкой (шпулей), предназначенной для закрепления рулона с исходным изоляционным ленточным материалом, и приводную каретку с электроприводом, включающим электродвигатель, редуктор, цепную передачу, цевочное и зубчатое колеса. На поворотном роторе установлены подпружиненные обрезиненные поворотные ходовые ролики, выполненные контактирующими с трубопроводом, направляющий ролик, узел нанесения защитной оболочки, выполненный в виде последовательно размещенных натяжного ролика, поворотной рамки с направляющими роликами, образующими тракт подачи защитной оболочки, причем поворотная рамка снабжена отклоняющими роликами и размещена между фланцами поворотного ротора под углом к оси размещаемого рулона с исходными изоляционными материалами. Приводная каретка снабжена опорными роликами, выполненными с возможностью взаимодействия с трубопроводом, и подсоединена к поворотному ротору посредством тяг, расположенных на зубчатом колесе. При использовании известного устройства происходит нанесение на поверхность трубопровода ленты с мастичным покрытием с одновременным удалением антиадгезионного слоя.

Известное устройство, как и его аналоги, не может быть использовано для нанесения на поверхность трубопровода термопластичной изоляционной ленты с нанесенным полимерным адгезивом, которая позволяет заполнять неровности поверхности трубопровода.

Техническая задача, решаемая посредством разработанного технического решения, состоит в расширении арсенала технических средств, предназначенных для комплексного проведения ремонтных работ по повторному изолированию трубопроводов в полевых условиях.

Технический результат, который может быть получен при реализации разработанного технического решения, состоит в обеспечении автоматизации технологического процесса нанесения изоляционного покрытия на основе термопластичных двухслойных лент с полимерным адгезивом на протяженные участки трубопровода при одновременном повышении качества изоляционного покрытия за счет прижатия указанной ленты с разогретым адгезивом и распределением указанного адгезива по поверхности трубопровода с предварительно нанесенным праймером до заполнения неровностей на поверхности трубопровода и вытеснения из неровностей воздуха.

Для достижения указанного технического результата предложено использовать способ нанесения изоляционного покрытия на трубопровод, включающий намотку по винтовой линии изоляционной ленты со сменных рулонов на предварительно очищенную поверхность трубопровода, покрытую слоем праймера, причем в качестве изоляционной ленты используют термопластичную двухслойную ленту с полимерным адгезивом, в процессе намотки на ленте создают виток с диаметром, превышающим диаметр трубопровода, а в процессе намотки ленту разворачивают слоем адгезива от трубопровода, разогревают отмотанный участок ленты со стороны адгезива до температуры его перехода в вязкотекучее состояние, затем ленту поворачивают слоем адгезива к трубопроводу и, в момент контакта ленты с поверхностью трубопровода, на ленту воздействуют рассредоточенной нагрузкой со стороны наружной поверхности с распределением адгезива до заполнения неровностей и вытеснения воздуха с одновременной фиксацией кромки ленты в месте нахлеста на предыдущий виток и приложением растягивающих усилий, возрастающих в месте нахлеста до противоположной кромки. Предпочтительно используют двухслойную изоляционную ленту с термоусаживающейся основой. Обычно намотанную по винтовой линии ленту нагревают горячим воздухом, обтекающим трубопровод по винтовой линии. При этом указанный горячий воздух могут использовать и для обработки праймера. В случае использования нескольких рулонов указанных изоляционных лент предпочтительно при смене рулона осуществляют механическое соединение конца ленты одного рулона с началом ленты другого рулона.

Для реализации выше приведенного способа может быть использовано также разработанное устройство для нанесения изоляционного покрытия на поверхность трубопровода. Указанное устройство содержит разъемный поворотный ротор, выполненный с возможностью опоры о поверхность трубопровода обрезиненными роликами и имеющий, по крайней мере, одну обмоточную головку, предназначенную для размещения сменного рулона с используемой изоляционной лентой, и приводную каретку с электроприводом, включающим электродвигатель, редуктор и зубчатые колеса, снабженную опорными роликами, предназначенными для взаимодействия с поверхностью трубопровода, причем указанная приводная каретка связана с поворотным ротором посредством тяг. Поворотный ротор выполнен с возможностью подключения к источнику электрической энергии посредством скользящих контактов.

На роторе закреплены направляющие и разворачивающие ленту валики, направляющий изоляционную ленту теплоизолирующий кожух, формирующий виток изоляционной ленты с диаметром, превышающим диаметр трубопровода, и соединенный с проточным нагревателем воздуха с возможностью разогрева изоляционной ленты со стороны адгезива, средство для распределения разогретого адгезива изоляционной ленты по поверхности трубопровода, выполненное с возможностью фиксации кромки ленты в месте нахлеста на предыдущий виток и приложения растягивающих усилий, возрастающих от кромки ленты в месте нахлеста до противоположной кромки ленты. Кроме того, устройство дополнительно содержит емкость для праймера, снабженную подвижным поршнем, дозатором и средством распределения праймера по поверхности трубопровода, узел нагрева изоляционного покрытия трубопровода, опирающийся с одной стороны на поворотный ротор посредством пары колес и имеющий возможность опоры на трубопровод с нанесенным покрытием с возможностью поступательного движения вдоль трубопровода.

Средство распределения разогретого адгезива, в частности, может содержать шарнирно связанный с поворотным ротором вал, снабженный прижимным роликом для фиксации кромки изоляционной ленты, при этом рабочая поверхность вала образована эластичными коническими шайбами, чередующимися с антифрикционными прокладками. Узел нагрева изоляционного покрытия может содержать разъемный корпус, охватывающий трубопровод, причем на внутренней поверхности корпуса выполнены перегородки, образующие винтовой канал для нагретого воздуха, при этом на наружной поверхности установлен, по крайней мере, один проточный нагреватель воздуха, выход которого соединен с винтовым каналом.

Введение в тракт подачи изолирующей ленты от рулона к месту контакта с трубопроводом возможности создания дополнительного витка с диаметром, превышающим диаметр трубопровода, приводит к увеличению длины находящейся в нем ленты и увеличению времени воздействия горячего воздуха на адгезив. Увеличение времени воздействия воздуха, в свою очередь, позволяет снизить его температуру, что уменьшает вероятность перегрева и разрыва изоляционной ленты при технологических или аварийных остановках, а также обеспечит равномерный прогрев всего слоя адгезива и нагрев основы изоляционной ленты для повышения ее пластичности. Изоляционную ленту, сматываемую с рулона, разворачивают адгезивом от трубопровода в направляющем теплоизолирующем кожухе с последующим созданием контакта с его поверхностями только основой изоляционной ленты, что исключает возможность прилипания адгезива.

Адгезив в вязкотекучем состоянии распределяют по поверхности трубопровода до заполнения им неровностей и вытеснения воздуха с одновременной фиксацией кромки изоляционной ленты в месте нахлеста ее на предыдущий виток и приложением растягивающих усилий, возрастающих от кромки в месте нахлеста до противоположной кромки. Средство для распределения адгезива в любом исполнении обеспечивает плотное прилегание изоляционной ленты к поверхности трубопровода в соответствии с ее рельефом, причем после прохождения обрабатываемого участка трубопровода размягченную основу изоляционной ленты в дальнейшем удерживает атмосферное давление.

Сматывание изоляционной ленты с рулона, ось которого перпендикулярна оси трубопровода, исключает действие вращающего момента, который поворачивает рулон, компенсируя изменение количества движения в системе «ротор - рулон». Это позволяет уменьшить тормозящее усилие, прикладываемое к рулону, и уменьшить натяжение нагреваемой ленты, что позволяет снизить вероятность ее деформирования и разрыва.

Вышеприведенная технология позволяет использовать термопластичную изоляционную ленту для автоматизированного нанесения изоляционных покрытий при намотке термопластичной изоляционной ленты со сменных рулонов по винтовой линии по всей длине протяженного изолируемого участка трубопровода.

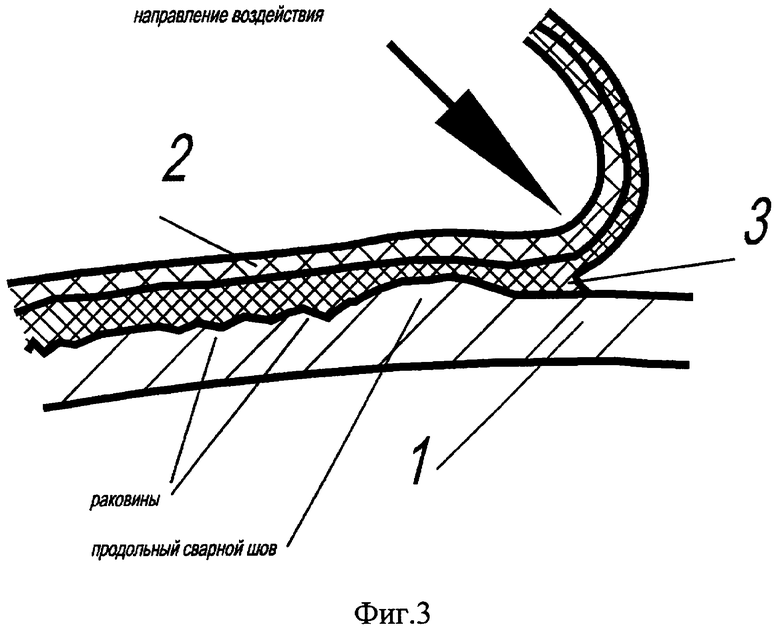

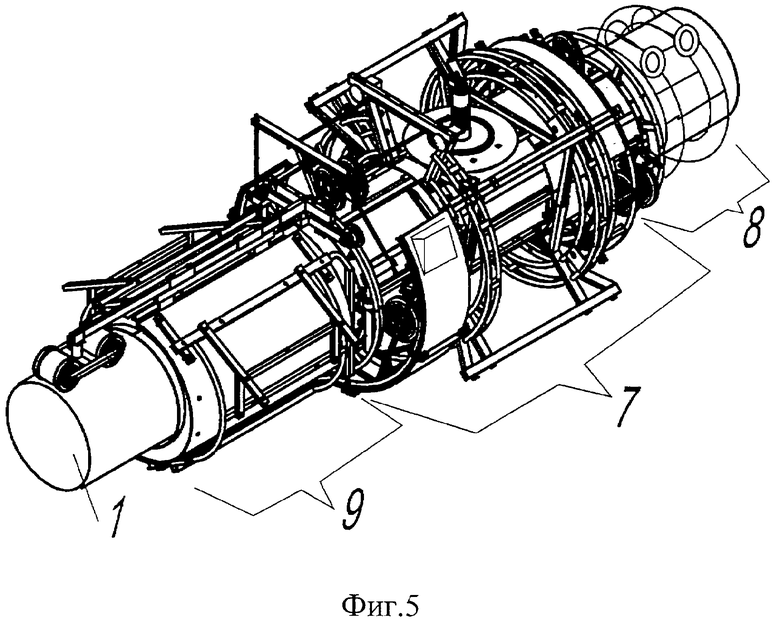

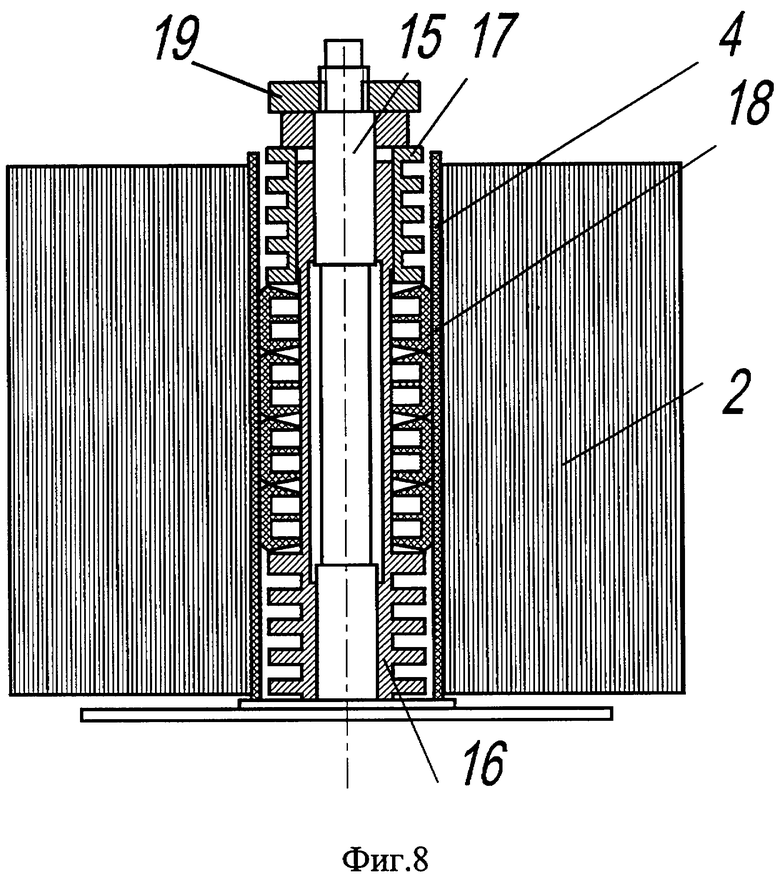

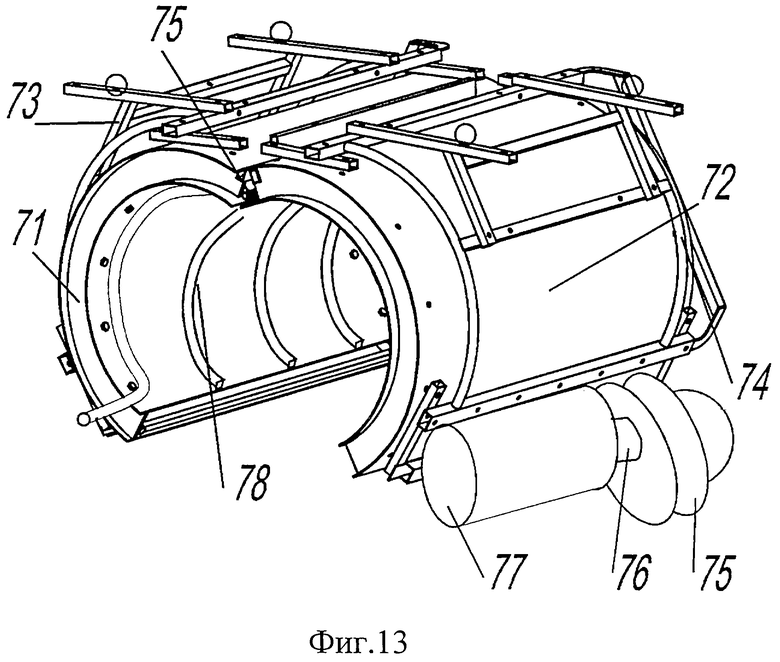

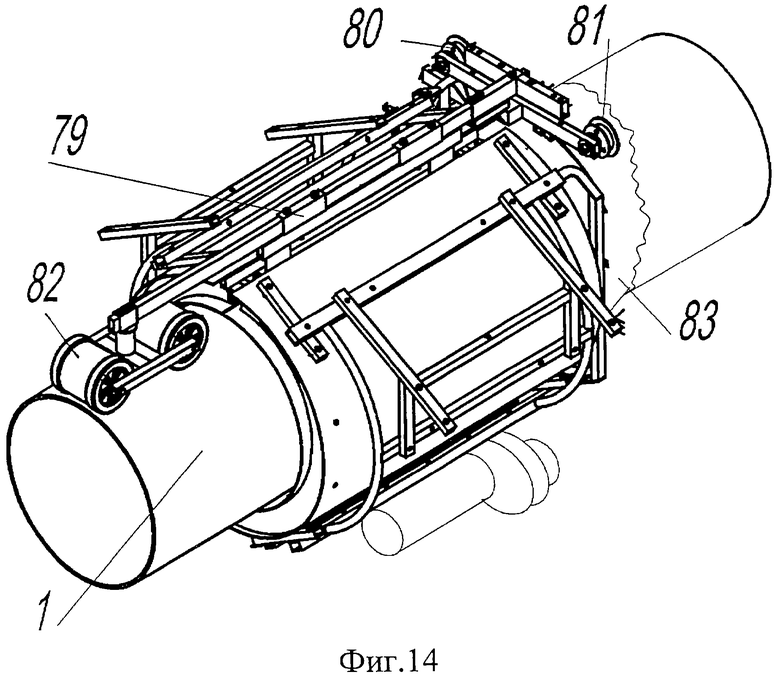

В дальнейшем при подробном рассмотрении разработанного технического решения будут использованы чертежи, при этом на фиг.1 приведен схематичный чертеж поперечного сечения трубопровода с нанесенным изоляционным покрытием; на фиг.2 приведена траектория движения изоляционной ленты от сменного рулона к месту контакта с поверхностью трубопровода в аксонометрии; на фиг.3 схематично изображено поперечное сечение изоляционного покрытия при воздействии на наружную поверхность ленты средства для распределения разогретого адгезива в момент контакта с поверхностью трубопровода; на фиг.4 - поперечное сечение конца изоляционной ленты предыдущего рулона, соединенного с началом изоляционной ленты следующего рулона; на фиг.5 приведен чертеж устройства для нанесения изоляционного покрытия на поверхность трубопровода в аксонометрии; на фиг.6 - чертеж разъемного поворотного ротора в разомкнутом виде в аксонометрии; на фиг.7 - чертеж разъемного ротора в собранном виде, вид сверху; на фиг.8 - чертеж обмоточной головки в разрезе; на фиг.9 - схема прохождения изоляционной ленты через направляющие и разворачивающие валики и теплоизолирующий кожух, вид сверху; на фиг.10 - чертеж средства для распределения адгезива по поверхности трубопровода, выполненного в виде шарнирно подвешенного составного валика в разрезе; на фиг.11 схематично показано крепление подвижных и неподвижных относительно ротора скользящих контактов; на фиг.12 - чертеж рядом расположенных приводной каретки с электроприводом и узла нанесения жидкого праймера, размещенного на роторе; на фиг.13 приведен чертеж узла нагрева изоляционного покрытия при разомкнутом корпусе в аксонометрии, на фиг.14 - чертеж узла нагрева изоляционного покрытия при сомкнутом корпусе в аксонометрии.

При реализации способа нанесения изоляционного покрытия на предварительно очищенную поверхность трубопровода 1 (фиг.1) наматывают по винтовой линии термопластичную двухслойную ленту 2, обращенную слоем полимерного адгезива 3 к поверхности трубопровода 4.

В процессе намотки на траектории движения изоляционной ленты 2 от сменного рулона 4 (фиг.2) к месту контакта с поверхностью трубопровода 1 формируют виток 5 с диаметром, превышающим диаметр трубопровода 1 для исключения касания с его поверхностью, при этом ленту разворачивают слоем адгезива 3 от трубопровода 1 разогревают отмотанный участок ленты 2 со стороны адгезива 3 до температуры его перехода в вязкотекучее состояние, затем разворачивают слоем адгезива 3 к трубопроводу, и в момент контакта с его поверхностью 1 воздействуют рассредоточенной по поверхности изоляционной ленты нагрузкой со стороны наружной ее поверхности, распределяя адгезив 3 до заполнения им неровностей (фиг.3) на поверхности трубопровода с одновременным вытеснением воздуха и фиксированием кромки ленты прижатием в месте нахлеста на предыдущий виток. Затем прикладывают растягивающие усилия, возрастающие от кромки в месте нахлеста до противоположной кромки. При этом обычно используют в качестве термопластичной двухслойной изоляционной ленты с полимерным адгезивом двухслойную ленту с термоусаживающейся основой «НРЛ-СТ60» 225×1,8 ТУ 2293-001-29200582-02, выпускаемую ООО «Мост-1». Намотанные по винтовой линии витки изоляционной ленты равномерно нагревают горячим воздухом, обтекающим трубопровод по винтовой линии, причем в дальнейшем нагретый воздух используют для тепловой обработки праймера. При смене рулона осуществляют механическое соединение конца изоляционной ленты предыдущего рулона с началом изоляционной ленты следующего рулона, что обеспечивает непрерывность процесса намотки. В частности, в одном из вариантов реализации начало и конец ленты 2 имеют по 4 отверстия с одинаковыми межосевыми расстояниями, в которые в процессе соединения изоляционных лент вставляют составные полимерные клипсы 6 (фиг.4), участок соединения с клипсами 6 пропускают через виток 5, в котором адгезив нагревают до вязкотекучего состояния и прижимают к поверхности трубопровода, при этом происходит деформация клипс 6 и адгезив 3 заполняет зазоры клипс 6.

Устройство для нанесения изоляционного покрытия монтируют на трубопроводе 1. Оно содержит разъемный поворотный ротор 7 (фиг.5), приводную каретку 8 с электроприводом, узел 9 нагрева нанесенного изоляционного покрытия. Разъемный поворотный ротор 7 содержит (фиг.6) нижнюю 10 и верхнюю 11 части, которые в сборе охватывают трубопровод 1. Поворотный ротор 7 установлен на трубопроводе 1 посредством трех пар сдвоенных обрезиненных роликов 12 (фиг.7), соединенных между собой упругими тягами 13. В центральной части разъемного поворотного ротора 7 расположена, по меньшей мере, одна обмоточная головка 14, ось вращения которой перпендикулярна оси трубопровода 1. Обмоточная головка 14 имеет ось 15 (фиг.8) и две взаимно перемещающиеся вдоль оси вращения головки 14 втулки 16 и 17, между которыми расположены эластичные вкладыши 18, которые в сжатом рабочем состоянии удерживают сменный рулон 4 с лентой на поворачивающейся вместе с ротором 7 обмоточной головке 14. Стопорная гайка 19 определяет взаимное положение втулок 16 и 17. На поворотном роторе 7 закреплен направляющий теплоизолированный кожух 20 (фиг.9), выполненный с возможностью регулирования угла поворота поворотного ротора 7 относительно его продольной оси. Для прохождения ленты 2 с рулона 4 в направляющий теплоизолированный кожух 20 на поворотном роторе 7 установлены направляющие валики 21 и разворачивающий валик 22. Кожух 20 содержит входную 23 и выходную 24 щели, ширина которых соответствует ширине ленты 2. Под входной щелью 23 установлен узел отвода горячего воздуха, содержащий корпус 25, на котором закреплен центробежный вентилятор 26, выход которого соединен патрубком 27 с проточным нагревателем 28 воздуха, выход которого патрубком 29 соединен с распределителем 30 горячего воздуха, расположенным на кожухе 20 перед выходной щелью 24. На поворотном роторе 7 установлено средство 31 для распределения разогретого адгезива (фиг.9), выполненное с возможностью фиксации кромки ленты 2 в месте нахлеста на предыдущий виток и приложения растягивающих усилий, возрастающих от кромки ленты 2 в месте нахлеста до противоположной кромки ленты 2. Указанное средство 31 для распределения разогретого адгезива может быть выполнено в виде составного валика, шарнирно соединенного с поворотным ротором 7, и содержит ось 32 (фиг.10), сферические подшипники 33, 34 и 35, поворотные щеки 36 и 37. К бурту 38 оси 32 посредством стопорной гайки 39 и втулки 40 прижат набор конических стальных шайб 41, эластичных конических шайб 42 и антифрикционных прокладок 43. Взаимное расположение подшипников 33 и 34 задано дистанционными втулками 44 и 45.

На подшипнике 34 закреплен корпус 46, в кольцевом пазу которого расположены эластичные конические втулки 47 и 48 с промежуточной эластичной шайбой 49. Поворотный ротор 7 подключен к источнику электроэнергии скользящими контактами, состоящими из неподвижных относительно ротора 7 кольцевых контактов 50 и 51 (фиг.11), расположенных в кольцевых пазах диэлектрического разъемного корпуса 52, составные части которого прикреплены к нижней 10 и верхней 11 частям ротора 7. К кольцевым контактам 50 и 51 прижаты подпружиненные контакты 53 и 54, расположенные в пазах четырех вращающихся относительно продольной оси ротора 7 диэлектрических корпусов 55, которых удерживают в рабочем положении пружины 56, закрепленные на диэлектрических вставках тележки 57, расположенной на роторе 7 с возможностью полного оборота вокруг его продольной оси. Приводная каретка 8 состоит из рамы 58 (фиг.12), на которой расположены две пары направляющих колес 59 и 60 с осями, перпендикулярными продольной оси трубопровода 1. В нижней части рамы 58 расположен планетарный мотор-редуктор 61, соединительная муфта 62 и шпиндельный узел 63 с ведущей шестерней 64. Ведущая шестерня 64 входит в зацепление с разъемной ведомой шестерней 65, составные части которой жестко закреплены на нижней 10 и верхней 11 частях ротора 7. Рама 58 посредством шарнирно закрепленных тяг 66 соединена с тележкой 57. Узел нанесения жидкого праймера содержит закрепленную на поворотном роторе 7 емкость 67 для праймера (фиг.12) с подпружиненным подвижным поршнем 68 и дозатор 69 праймера. В частности, средство распределения адгезива по поверхности трубопровода 1 может быть выполнено в виде двух валиков 70, вращающихся вместе с поворотным ротором 7 по спирали. Узел 9 нагрева нанесенного покрытия содержит смыкаемые на трубопроводе 1 теплоизолированные полукорпуса 71 и 72 (фиг.13), прикрепленные к каркасам 73 и 74, которые имеют общую ось. К каркасам 73 и 74 прикреплен, по меньшей мере, один центробежный вентилятор 75, выход которого патрубком 76 соединен с входом, по меньшей мере, одного проточного нагревателя воздуха 77. Выход нагревателя воздуха 77 подведен к отверстиям на внутренней поверхности полукорпусов 71 и 72. Эластичные ребра 78 на внутренней поверхности полукорпусов 71 и 72 расположены по винтовой линии таким образом, что в устройстве 9 при сомкнутых полукорпусах 71 и 72 на трубопроводе 1 возникает винтовой канал для прохождения горячего воздуха. Ось полукорпусов 71 и 72 закреплена на траверсе 79 (фиг.14), которая с одной стороны содержит балку с колесами 80 и 81, упирающимися на ротор 7, и с другой стороны - опору 82, контактирующую с поверхностью покрытия, нанесенного на трубопровод 1. Для использования отработанного нагретого воздуха для тепловой обработки нанесенного слоя праймера на торце узла 9 нагрева нанесенного покрытия, обращенного к поворотному ротору 7, смонтирован кожух 83 из воздухонепроницаемой теплостойкой ткани.

Разработанное устройство для нанесения изоляционного покрытия на протяженный участок трубопровода может быть использовано следующим образом.

Перед началом работы разъемный поворотный ротор 7 монтируют на трубопроводе 1 из составных частей 10 и 11. При этом положение оси поворотного ротора 7 относительно продольной оси трубопровода 1 определено изгибом упругих тяг 13 трех пар сдвоенных обрезиненных роликов 12. Для регулирования угла поворота осей сдвоенных обрезиненных роликов 12 производят продольное смещение упругих тяг 13, задавая при этом шаг винтовой линии, по которой будет перемещаться поворотный ротор 7. После сборки поворотного ротора 7 на трубопроводе 1 монтируют приводную каретку 8 с электроприводом и узел 9 нагрева нанесенного покрытия. На обмоточной головке 14 в центральной части разъемного поворотного ротора 7 размещают сменный рулон 4 с изоляционной лентой 2, удерживаемый эластичными вкладышами 18, которые увеличиваются в диаметре при сжатии их втулками 16 и 17 под действием стопорной гайки 19. Поворотный ротор 7 подключают к источнику электрической энергии скользящими контактами таким образом, чтобы безопасное для работы напряжение 40 В с приводной каретки 8 поступало на движущиеся поступательно относительно трубопровода 1 подпружиненные контакты 53 и 54, соединенные с тележкой 57, совершающей полный оборот вокруг продольной оси трубопровода 1. Электрический ток поступает с вращающихся вместе с ротором 7 кольцевых контактов 50 и 51 и питает центробежный вентилятор 26 и проточный воздухонагреватель 28. Поступательное перемещение всего устройства для нанесения изоляционного покрытия вдоль трубопровода 1 обеспечено тем, что вращающий момент с мотор-редуктора 61 через муфту 62 поступает на шпиндель узла 63 с закрепленной на нем ведущей шестерней 64, входящей в зацепление с ведомой шестерней 65, жестко закрепленной на роторе 7. При вращении поворотный ротор 7 перемещается по винтовой линии, шаг которой предварительно задан углом поворота осей сдвоенных обрезиненных роликов 12, и является движителем всего устройства, перемещающим приводную каретку 8 и узел 9 нагрева нанесенного покрытия поступательно вдоль трубопровода. Оси колес 59 и 60, установленные перпендикулярно оси трубопровода 1, обеспечивают возможность поступательного перемещения приводной каретки 8 и препятствуют ее провороту вокруг продольной оси трубопровода 1. Поворот ротора 7 относительно перемещающегося поступательно узла 9 нагрева нанесенного покрытия происходит за счет действия колес 80 и 81, опирающихся на корпус ротора 7. Поступательное перемещение узла 9 нагрева нанесенного покрытия происходит за счет того, что кольцевые выступы корпуса поворотного ротора 7, перемещающегося по винтовой линии, входят в зацепление с буртами колес 80 и 81.

Перед началом движения устройства для нанесения изоляционного покрытия край ленты 2, предварительно отмотанный со сменного рулона 4, закрепляют на трубопроводе 1. Затем при движении поворотного ротора 7 по винтовой линии лента 2 постепенно сматывается с рулона 4, вращающегося вместе с ротором 7. С рулона 4 лента 2 через систему направляющих валиков 21 и разворачивающего валика 22 поступает в направляющий теплоизолированный кожух 20, угол поворота которого относительно продольной оси разъемного поворотного ротора 7 соответствует шагу винтовой линии. Развернутая адгезивом от трубопровода 1 лента 2 поступает в направляющий теплоизолированный кожух 20 через входную щель 23. Во время нахождения ленты 2 в указанном кожухе 20 адгезив 2 ленты 2 обдувают нагретым воздухом, циркулирующим над ним по контуру - распределитель горячего воздуха 30, кожух 20, центробежный вентилятор 26, воздуховоды 27 и 29, проточный нагреватель воздуха 28, и, в момент прохождения лентой 2 выходной щели 24, адгезив оказывается нагретым до температуры его перехода в вязкотекучее состояние.

После выхода из теплоизолированного кожуха 20 на ленту 2, повернутую слоем разогретого адгезива 3 к поверхности трубопровода 1, в момент контакта с указанной поверхностью воздействуют средством распределения адгезива 31 со стороны наружной поверхности. При этом адгезив 3 распределяется по поверхности трубопровода 1 до заполнения ее неровностей и вытеснения воздуха с одновременной фиксацией кромки ленты 2 в месте нахлеста ее на предыдущий виток с приложением растягивающих усилий, возрастающих от кромки в месте нахлеста до противоположной кромки. Фиксацию кромки ленты 2 в месте нахлеста на предыдущий виток обеспечивают прижатием ее эластичными коническими втулками 47 и 48, ось вращения которых посредством сферического подшипника 34 самоустанавливается перпендикулярно кромке ленты 2. При приложении давления к наружной поверхности ленты 2 происходит ее растягивание в стороны от вершин конусов втулок 47 и 48, при этом промежуточная эластичная шайба 49 при деформации прижимает находящийся под ней участок ленты 2 к поверхности трубопровода 1 так, что сила направлена перпендикулярно поверхности. Ось вращения 32 за счет сферических подшипников 33 и 35, а также поворота щек 36 и 37 располагается параллельно находящейся под ней поверхности трубопровода 1. Существующие отклонения поверхности трубопровода 1 от цилиндрической вызывают осевое смещение и поворот оси 32 таким образом, что она остается параллельной поверхности трубопровода. Часть средства 31 для распределения адгезива, образованного набором конических стальных шайб 41, эластичных конических шайб 42 и антифрикционных прокладок 43, перемещают относительно наружной поверхности наносимой изоляционной ленты 2 с проскальзыванием. При этом коэффициент трения зависит от угла конусности конических шайб 42, контактирующих с поверхностью ленты 2 через антифрикционные прокладки 43. При меньших углах конусности у шайб 42 со стороны самоустанавливающегося корпуса 46 коэффициент трения меньше, чем у шайб 42 со стороны стопорной гайки 39. Таким образом, к поверхности ленты 2 помимо усилий, прижимающих ее к поверхности трубопровода 1 и направленных перпендикулярно к ней, прикладывают растягивающие усилия, направленные вдоль поверхности трубопровода и возрастающие от кромки в месте нахлеста до противоположной кромки, при этом положение кромки в месте нахлеста фиксирует самоустанавливающаяся честь, собранная на корпусе 46. Кроме того, наружные поверхности конических шайб 42, контактирующие с наружной поверхностью ленты 2, в совокупности образуют прижимающую поверхность, копирующую рельеф поверхности трубопровода. Это приводит к тому, что лента 2 плотно обжимает существующие резкие перепады высот в области раковин, продольных и стыковых сварных швов, поскольку основа ленты после разогрева также становится пластичной. Плотное прижатие с перераспределением разогретого адгезива и вытеснением воздуха обеспечено тем, что каждая из шайб 42 обладает малой жесткостью и имеет возможность деформироваться независимо от соседних шайб, плотно обжимая находящийся под ней выступ. Возрастание усилия, прижимающего ленту 2 в месте контакта с ней деформированной отдельной шайбы 42 над выступом, приводит к перераспределению адгезива, находящегося в вязкотекучем состоянии, и заполнению неровностей с вытеснением воздуха. В деформированном состоянии наружные поверхности эластичных конических шайб 42 образуют волнистую линию контакта средства 31 распределения адгезива с поверхностью ленты 2 с сочетанием напряжений в области указанного контакта, способствующим перераспределению адгезива под лентой. При этом с разогретым адгезивом, обладающим высокой адгезией, контактирует только поверхность трубопровода 1 и основа ленты 2, на которую нанесен адгезив. Вместе с тем наружные поверхности конических шайб 42 в совокупности образуют прижимающую поверхность, жесткость которой зависит от толщины и конусности эластичных шайб 42, толщины, конусности и наружного диаметра стальных шайб 41, а также материала антифрикционных прокладок 43. В зависимости от эксплуатационных характеристик изоляционной ленты 2, температуры перехода адгезива в вязкотекучеее состояние, а также температуры размягчения основы ленты 2, скорости намотки изоляции на поверхность трубопровода 1 жесткость прижимающей поверхности подбирают таким образом, чтобы обеспечить гарантированное заполнение неровностей и вытеснение воздуха. Прижатие ленты 2 к поверхности трубопровода 1 атмосферным давлением после прохождения по ленте средства 31 распределения адгезива препятствует ее отлипанию и проникновению под кромку ленты 2 воздуха, поскольку разогретая основа ленты обладает более высокой пластичностью по сравнению с основой ленты 2 до ее разогрева и нанесения.

Равномерный нагрев нанесенного изоляционного покрытия для обеспечения полимеризации адгезива 3, а также термоусадки основы ленты 2, в случае использования двухслойной ленты с термоусаживающейся основой, осуществляют в узле 9 нагрева изоляционного покрытия, который перемещают последовательно по длине трубопровода 1. Атмосферный воздух посредством центробежного насоса 75 нагнетают в проточный нагреватель воздуха 77, откуда он поступает в винтовой канал, образованный эластичными ребрами 78 на внутренней поверхности полукорпусов 71 и 72. Поток горячего воздуха совершает несколько оборотов вокруг нанесенного изоляционного покрытия, что обеспечивает равномерный нагрев указанного покрытия, затем попадает в кожух 83, выполненный из воздухонепроницаемой теплостойкой ткани, смонтированный на торце узла 9 нагрева нанесенного покрытия, обращенного к поворотному ротору 7. Из указанного кожуха 83 нагнетаемый горячий воздух поступает в зазор между внутренней поверхностью ротора 7 и поверхностью трубопровода 1 с нанесенным предварительно слоем праймера. Обдув слоя нанесенного праймера горячим воздухом способствует ускорению полимеризации праймера и удалению растворителя праймера.

Праймер наносят из емкости 67 с подпружиненным поршнем, закрепленным на поворотном роторе 7. При вращении поворотного ротора 7 праймер из емкости 67 под действием поршня 68 поступает через дозатор 69, при этом валики 70, прижимаемые к поверхности поворотного ротора 7 и вращающиеся вместе с ним по винтовой линии, распределяют праймер по поверхности трубопровода 1.

При смене рулона осуществляют механическое соединение конца изоляционной ленты 2 предыдущего рулона с началом изоляционной ленты последующего рулона, чем обеспечивают непрерывность процесса намотки ленты. В одном из вариантов реализации начало и конец изоляционной ленты 2 в рулоне могут иметь по 4 отверстия с одинаковыми межосевыми расстояниями, в процессе соединения совмещают отверстия конца одной ленты и начала другой и вставляют в совмещенные отверстия составные полимерные клипсы 6. Участок соединения лент с клипсами 6 пропускают через направляющий теплоизолирующий кожух 30, адгезив 3 нагревают до вязкотекучего состояния, прижимают к поверхности трубопровода 1 средством 31 распределения адгезива с одновременным деформированием разогретых клипс 6.

При реализации полного рабочего цикла разработанного устройства для нанесения изоляционного покрытия получают гарантированное вытеснение воздуха из неровностей на поверхности трубопровода с одновременным заполнением их адгезивом и плотным облеганием рельефа поверхности трубопровода, что повышает качество изоляции трубопровода.

В частности при использовании разработанного устройства и термопластичной двухслойной ленты «НРЛ-СТ60» 225Х1,8 ТУ 2293-001-29200582-02 на отрезке трубопровода получено однородное качественное изоляционное покрытие с величиной отрыва наружной основы ленты 2 от заполимеризовавшегося на поверхности трубопровода слоя адгезива 3 в пределах 55-60 Н/см при 20±5°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ НА ТРУБОПРОВОД И УЗЕЛ НАНЕСЕНИЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2008 |

|

RU2360178C1 |

| СПОСОБ И УЗЕЛ НАНЕСЕНИЯ ИЗОЛЯЦИИ НА НАРУЖНУЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 2012 |

|

RU2509950C2 |

| Способ и узел нанесения изоляционного покрытия на трубопровод | 2016 |

|

RU2669724C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗОЛЯЦИОННОЙ МАНЖЕТЫ НА СТЫК ТРУБОПРОВОДА | 2008 |

|

RU2397404C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ИЗОЛЯЦИОННОГО ЛЕНТОЧНОГО ПОКРЫТИЯ НА ТРУБОПРОВОД | 1999 |

|

RU2157946C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ТРУБЫ | 2009 |

|

RU2415332C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗОЛЯЦИОННОГО ЛЕНТОЧНОГО МАСТИЧНОГО ПОКРЫТИЯ НА ТРУБОПРОВОД И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151942C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗОЛЯЦИОННОЙ МАНЖЕТЫ НА СТЫК ТРУБОПРОВОДА | 2011 |

|

RU2488737C2 |

| СПОСОБ НАРУЖНОЙ ИЗОЛЯЦИИ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ ИЗ СТАЛЬНЫХ ТРУБ С НАРУЖНЫМ ПОКРЫТИЕМ | 2012 |

|

RU2527282C2 |

| СПОСОБ ПРОТИВОПОЖАРНОЙ И ТЕПЛОВОЙ ИЗОЛЯЦИИ СВАРНЫХ СОЕДИНЕНИЙ ПРЕДВАРИТЕЛЬНО ИЗОЛИРОВАННЫХ ТРУБ ПРИ НАДЗЕМНОЙ ПРОКЛАДКЕ ТРУБОПРОВОДА | 2014 |

|

RU2575533C2 |

Изобретение относится к строительству трубопроводов и может быть использовано при сооружении и ремонте магистральных трубопроводов в полевых условиях. На очищенную наружную поверхность трубопровода наматывают по винтовой линии покрытую слоем праймера изоляционную ленту - термопластичную двухслойную ленту с полимерным адгезивом. Предварительно формируют виток ленты с диаметром, превышающим диаметр трубопровода, ленту разворачивают слоем адгезива от трубопровода, разогревают ленту со стороны адгезива до температуры его перехода в вязкотекучее состояние, разворачивают ленту слоем адгезива к трубопроводу, а в момент ее контакта с поверхностью трубопровода воздействуют на ленту рассредоточенной нагрузкой. Адгезив распределяют до заполнения неровностей и вытеснения воздуха с одновременной фиксацией кромки ленты в месте нахлеста на предыдущий виток с приложением растягивающих усилий, возрастающих от кромки в месте нахлеста. Расширяет арсенал технических средств, позволяет автоматизировать процесс нанесения изоляционного покрытия. 2 н. и 6 з.п. ф-лы, 14 ил.

| СПОСОБ НАНЕСЕНИЯ ИЗОЛЯЦИОННОГО ЛЕНТОЧНОГО МАСТИЧНОГО ПОКРЫТИЯ НА ТРУБОПРОВОД И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151942C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗОЛЯЦИОННОЙ МАСТИКИ НА ТРУБОПРОВОД | 1999 |

|

RU2174642C2 |

| СПОСОБ ПРОТИВОКОРРОЗИОННОЙ ИЗОЛЯЦИИ СВАРНЫХ СТЫКОВ И МЕСТ РЕМОНТА ТРУБОПРОВОДА | 2002 |

|

RU2228940C1 |

| БЛОК ИСХОДНЫХ МАТЕРИАЛОВ ДЛЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ ТРУБОПРОВОДА И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 1999 |

|

RU2153620C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ИЗОЛЯЦИОННОГО ЛЕНТОЧНОГО ПОКРЫТИЯ НА ТРУБОПРОВОД | 1999 |

|

RU2157946C1 |

Авторы

Даты

2007-07-27—Публикация

2006-06-13—Подача