Предлагаемый способ относится к способам контроля напряженно-деформированного состояния ферромагнитных материалов по остаточной намагниченности металла и может быть использован в строительстве при техническом диагностировании металлоконструкций в процессе изготовления, монтажа, эксплуатации, реконструкции и реновации; при обследовании оборудования и металлоконструкций подъемных сооружений, объектов химической, нефтехимической и нефтеперерабатывающей промышленности, металлургических и коксохимических производств, объектов газоснабжения, объектов по хранению и переработке зерна, в машиностроении и на железнодорожном транспорте; в любых изделиях из ферромагнитных материалов.

Известен способ определения зон остаточных напряжений в изделиях из ферромагнитных материалов, включающий измерение скачкообразного изменения магнитного поля изделия в зонах возникновения пластических деформаций под действием приложенных осевых нагрузок, одновременно или последовательно измеряют тангенциальную и нормальную составляющие напряженности магнитного поля рассеяния в одних и тех же точках контроля на наружной поверхности контролируемого изделия, а зоны остаточных напряжений определяют по равенству значений тангенциальной и нормальной составляющих напряженности магнитного поля (а.с.СССР №1727004, кл. G01L 1/12, 1991).

Недостатком этого способа является невозможность его применения в случае упругого напряженно-деформированного состояния изделия, а в случае пластического напряженно-деформированного состояния изделия позволяет определять зоны остаточных напряжений, образовавшиеся в трубопроводах только под действием изгибных и крутящих нагрузок.

Наиболее близким техническим решением к предлагаемому изобретению является способ определения остаточных напряжений в изделиях из ферромагнитных материалов, включающий измерение максимальной величины напряженности магнитного поля, по которой определяют максимальную величину остаточных напряжений, действующих в направлении, совпадающем с направлением измеряемого магнитного поля (а.с.СССР №1779954, Б.И. №45 от 07.12.92 г., G01L 1/12).

Недостатком этого способа является то, что он не позволяет определять, упругому или пластическому напряженно-деформированному состоянию изделия соответствует максимальная величина остаточных напряжений, действующих в направлении, совпадающем с направлением измеряемого магнитного поля, определенная по максимальной величине напряженности магнитного поля. Следовательно, этот способ не дает возможности оценить реальную степень опасности выявленных зон концентрации напряжений в изделиях из ферромагнитных материалов.

Дело в том, что измеренные максимальные величины напряженности магнитного поля Нр в разных зонах изделия могут быть равны или близки друг к другу. Однако это не говорит о том, что и максимальные величины остаточных напряжений в этих зонах равны между собой. В реальных условиях одним и тем же максимальным значениям Hp могут соответствовать остаточные внутренние напряжения, характеризующие как упругое (менее опасное) напряженно-деформированное состояние (внутренние напряжения ниже условного предела текучести металла, т.е. σ<σ0,2), так и пластическое (более опасное) напряженно-деформированное состояние (внутренние напряжения выше условного предела текучести, т.е. σ>σ0,2), когда существует возможность развития и возникновения реальных дефектов, а затем и разрушения работающего изделия. Поэтому степень влияния остаточных внутренних напряжений на надежность эксплуатируемого изделия будет различной.

Задачей, на решение которой направлено настоящее изобретение, является определение напряженно-деформированного состояния (упругого или пластического) изделия, которому соответствует максимальная величина остаточных напряжений, действующих в направлении, совпадающем с направлением измеряемого магнитного поля, определенная по максимальной величине напряженности магнитного поля Нр, а также повышение достоверности оценки степени опасности выявленных зон концентрации внутренних напряжений.

Сущность изобретения заключается в том, что для определения остаточных напряжений в изделиях из ферромагнитных материалов измеряют напряженность магнитного поля Нр и по максимальной величине Hp определяют максимальную величину остаточных напряжений, действующих в направлении, совпадающем с направлением магнитного поля, затем ступенчато снижают или увеличивают внешние нагрузки на изделие в зависимости от условий его эксплуатации, при этом замеряют значения напряженности магнитного поля в контролируемых зонах и сравнивают их со значениями, полученными до изменения внешних нагрузок, после чего по увеличению или уменьшению величин напряженности магнитного поля судят о соответствии выявленных максимальных остаточных напряжений упругому или пластическому напряженно-деформированному состоянию изделия, что позволяет достоверно оценить степень опасности выявленных зон концентрации внутренних напряжений. Условия эксплуатации конструкции (изделия) определяют способ изменения действующих внешних нагрузок, например снижение (увеличение) внутреннего давления в трубопроводах, подъем (опускание) груза подъемными машинами и механизмами, приложение растягивающих (сжимающих, изгибающих, крутящих) нагрузок к элементам и узлам металлических конструкций и т.п.

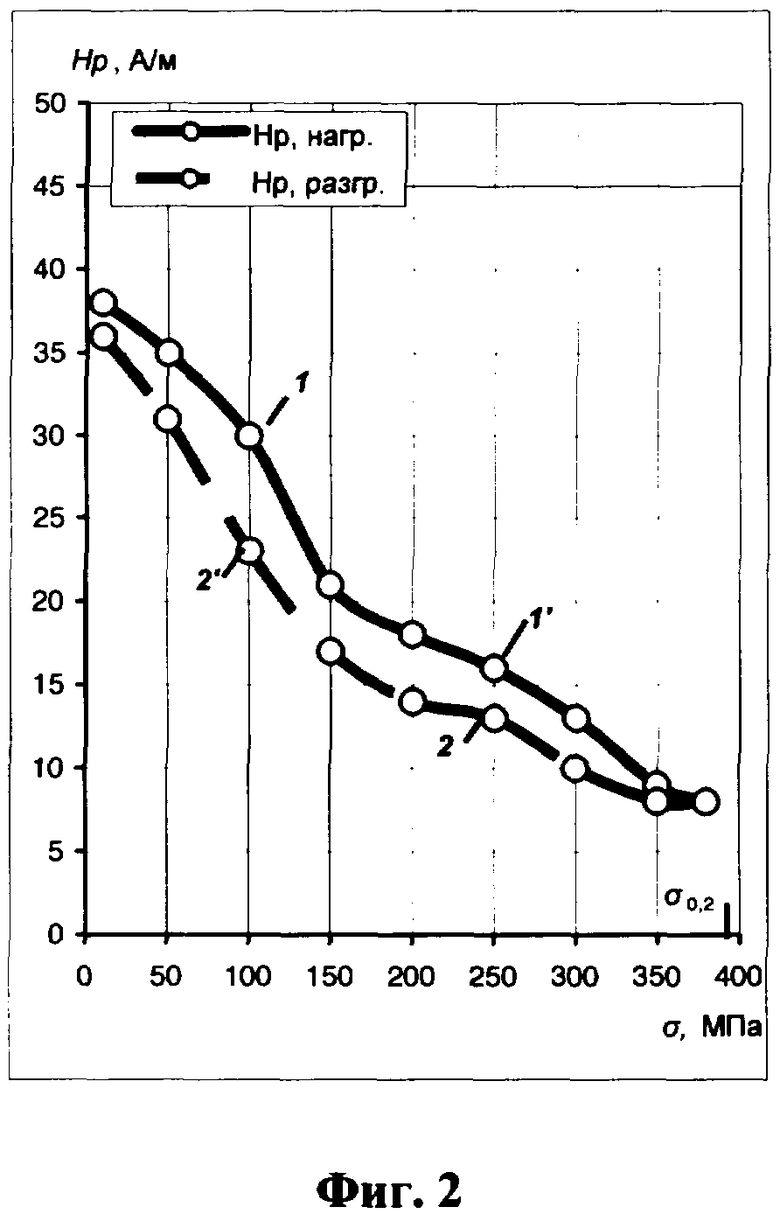

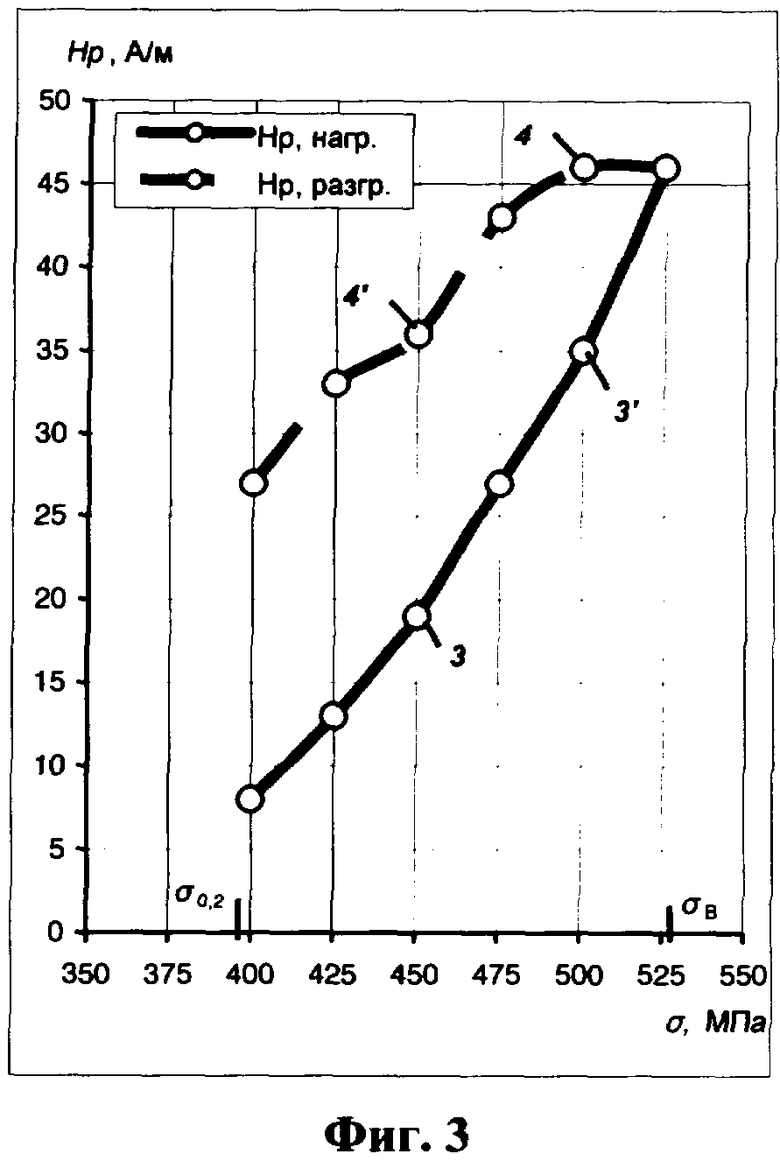

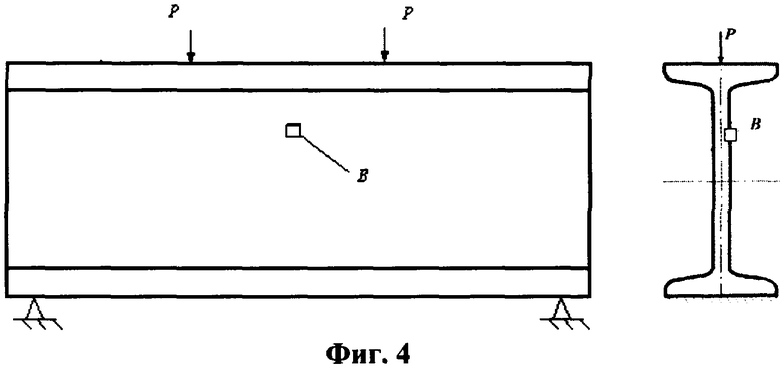

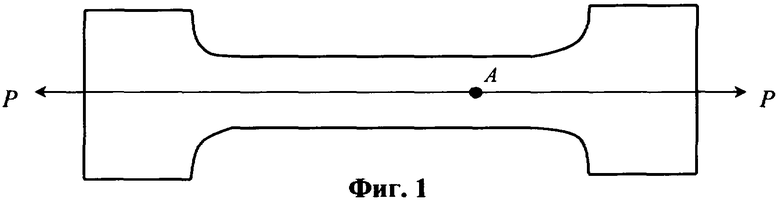

Предлагаемый способ определения остаточных напряжений в изделиях из ферромагнитных материалов опробован при проведении механических испытаний образцов и при испытании двутавровой балки на изгиб и поясняется чертежами и графиками, где на фиг.1 представлена схема образца для механических испытаний, на фиг.2 и 3 - графики изменения напряженности магнитного поля Нр от напряжений при нагружении и разгружении образца для упругого и пластического напряженно-деформированного состояний соответственно, на фиг.4 представлена схема испытаний двутавровой балки на изгиб.

При проведении механических испытаний образцов способ осуществляют следующим образом. Из стали 10ХСНД изготавливают образцы для механических испытаний по ГОСТ 1497-84. Образцы для испытаний на растяжение могут изготавливаться как из материала изделия (конструкции), так и из металла, примененного при изготовлении обследуемого изделия (конструкции).

Механические испытания образцов проводят в соответствии с ГОСТ 1497-84. Перед проведением испытаний образец устанавливают в захваты разрывной машины и проводят его растяжение со скоростью деформирования 2 мм/мин. При напряжении растяжения образца 1...10 МПа растяжение прекращают и путем перемещения датчика (двухканального феррозондового преобразователя), подключенного к измерителю концентрации напряжений магнитометрическому (ИКНМ-2ФП) вдоль оси образца замеряют напряженность собственного магнитного поля рассеяния Нр и находят ее максимальное значение (точка А на фиг.1), дальнейшее измерение значений Нр при растяжении образца выполняют в точке А после каждой ступени нагружения вплоть до напряжений, близких к условному пределу текучести σ0,2 для данного материала образца. По достижении σ0,2 растяжение образца прекращают и затем также ступенчато проводят разгружение образца, фиксируя при этом напряженность магнитного поля в точке А. По полученным данным строят график, отражающий зависимость напряженности магнитного поля Hр от действующих внутренних напряжений σ при нагружении и разгружении образца в области упругой деформации (фиг.2).

Для проведения испытаний в области пластической деформации разгруженный образец повторно нагружают. По достижении условного предела текучести σ0,2 измерение Hр в точке А выполняют после каждой ступени нагружения вплоть до напряжений, близких к пределу временной прочности σв для данного материала образца, после чего вновь проводят ступенчатое разгружение образца вплоть до напряжений, близких к условному пределу текучести σ0,2, проводя при этом замер напряженности магнитного поля в точке А. По полученным данным строят график, отражающий зависимость напряженности собственного магнитного поля рассеяния Нр от действующих внутренних напряжений при нагружении и разгружении образца в области пластической деформации (фиг.3).

Из анализа фиг.2 и 3 следует, что при нагружении и разгружении образца в областях упругой и пластической деформаций изменение напряженности магнитного поля Hр происходит по-разному. Так, увеличение внутренних напряжений на 100 МПа при нагружении образца в области упругой деформации приводит к уменьшению значения Hp с 30 до 16 А/м (фиг.2, точки 1 и 1'). В области же пластической деформации увеличение внутренних напряжений на 50 МПа повышает значение Нр с 19 до 35 А/м (фиг.3, точки 3 и 3').

Разгружение образца приводит к противоположным результатам. Так, уменьшение внутренних напряжений на 100 МПа при разгружении образца в области упругой деформации приводит к увеличению значения Нр с 13 до 23 А/м (фиг.2, точки 2 и 2'). В области же пластической деформации уменьшение внутренних напряжений на 50 МПа снижает значение Нр с 46 до 36 А/м (фиг.3, точки 4 и 4').

Результаты исследований подтвердили, что повышение внутренних напряжений (при нагружении) в контролируемой зоне приводит к снижению значений напряженности магнитного поля Нр в области упругой деформации и повышению - в области пластической деформации. И наоборот, снижение внутренних напряжений (при разгружении) приводит к повышению значений Нр в области упругой деформации и снижению - в пластической.

Таким образом, по изменению значения напряженности собственного магнитного поля рассеяния Нр (уменьшению или увеличению) при нагружении или разгружении образца можно судить о соответствии действующих внутренних напряжений в контролируемых зонах упругому (менее опасному) или пластическому (более опасному) напряженно-деформированному состоянию контролируемой зоны, что позволяет достоверно оценить степень ее опасности.

Предлагаемый способ определения остаточных напряжений в изделиях из ферромагнитных материалов опробован также на двутавровой балке №18 из стали Ст3 в процессе ее изгиба. Схема испытаний приведена на фиг.4. Испытания проводились с применением гидравлического пресса при усилии поршня 1, 2, 3, 4, 5 и 6 тонн.

Измерение напряженности магнитного поля Hр при ступенчатом нагружении и разгружении двутавровой балки проводились с использованием прибора ИКНМ-2ФП в точке В вблизи установленных тензодатчиков. Расхождение тензометрических данных с расчетными не превышало 7 процентов. Результаты испытаний приведены в табл.1.

Как видно из табл.1, при ступенчатом нагружении двутавровой балки в точке В происходит уменьшение максимальных значений Нр, при ступенчатом снижении нагрузки напряженность магнитного поля возрастает, что свидетельствует о работе балки в упругой области. Расчетные данные внутренних напряжений (табл.1), действующих в точке В, подтверждают результаты эксперимента, так как эти напряжения значительно ниже предела текучести материала балки.

Таким образом, предлагаемый способ позволяет определить, в каком напряженно-деформированном состоянии: упругом (менее опасном) или пластическом (более опасном), находятся исследуемые зоны концентрации внутренних напряжений и достоверно оценить степень опасности выявленных зон концентрации внутренних напряжений.

Изобретение относится к способам контроля напряженно-деформированного состояния ферромагнитных материалов по остаточной намагниченности металла и может быть использовано в строительстве при техническом диагностировании металлоконструкций в процессе изготовления, монтажа, эксплуатации, реконструкции. Способ включает измерение максимальной величины напряженности магнитного поля, по которой определяют максимальную величину остаточных напряжений, действующих в направлении, совпадающем с направлением измеряемого магнитного поля. Для этого производят ступенчатое снижение или увеличение внешней нагрузки в зависимости от условий эксплуатации изделия. При этом замеряют величины напряженности магнитного поля в контролируемых зонах и сравнивают их со значениями, полученными до изменения внешних нагрузок. После этого по увеличению или уменьшению величин напряженности магнитного поля судят о соответствии выявленных максимальных остаточных внутренних напряжений упругому или пластическому напряженно-деформированному состоянию изделия. Технический результат заключается в повышении достоверности оценки степени опасности выявленных зон концентрации внутренних напряжений. 4 ил.

Способ определения остаточных напряжений в изделиях из ферромагнитных материалов, заключающийся в измерении максимальной величины напряженности магнитного поля, по которой определяют максимальную величину остаточных напряжений, действующих в направлении, совпадающем с направлением измеряемого магнитного поля, отличающийся тем, что ступенчато снижают или увеличивают в зависимости от условий эксплуатации внешние нагрузки на изделие, при этом замеряют величины напряженности магнитного поля в контролируемых зонах и сравнивают их со значениями, полученными до изменения внешних нагрузок, после чего по увеличению или уменьшению величин напряженности магнитного поля судят о соответствии выявленных максимальных остаточных внутренних напряжений упругому или пластическому напряженно-деформированному состоянию изделия.

| Способ определения остаточных напряжений в изделиях из ферромагнитных материалов | 1990 |

|

SU1779954A1 |

| Способ определения зон остаточных напряжений в изделиях из ферромагнитного материала | 1990 |

|

SU1727004A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ИЗДЕЛИЯХ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2029263C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В КОНСТРУКЦИЯХ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2274840C1 |

Авторы

Даты

2007-07-27—Публикация

2006-07-31—Подача