Изобретение относится к цветной металлургии, в частности к очистке отходящих газов процессов получения титана и магния от хлора и хлорида водорода.

Известны способ и устройство для очистки газов от хлора и хлорида водорода (Иванов А.И., Ландрес М.Б., Прокофьев О.В. Производство магния. М.: Металлургия. - 1979, стр.356-362). Способ включает подачу газов снизу в скруббер противоточно движению жидкости, абсорбцию газов раствором извести (известковым молоком), который циркулируют в системе бак-скруббер. При достижении определенной концентрации оксида кальция в растворе часть жидкости выводят из системы и загружают новую порцию. Газы из скруббера поступают в циклоны-брызгоуловители, где дополнительно очищаются от жидкости и выводятся в атмосферу.

Устройство для очистки газов от хлора и хлорида водорода включает скруббер, с двух сторон которого установлены циклоны-брызгоуловители, насосы для перекачки жидкости и бак-сборник.

Недостатком способа и устройства является их низкая производительность.

Известен способ очистки отходящих газов (Страус В. Промышленная очистка газов. - М.: Химия. - 1981, с.126, 140-142, 392-397). Способ включает подачу жидкости на разных уровнях в абсорбер, разбрызгивание жидкости с образованием капель заданного диаметра (не более 1 мм), противоточную подачу газов с заданной скоростью и поглощение газов каплями жидкости, которую циркулируют в замкнутом контуре абсорбер-бак. В качестве жидкости используют воду, известковое молоко, аммиачный раствор и другие абсорбенты. Для поддержания постоянного уровня жидкости осуществляют подпитку воды в бак.

Недостатком данного способа является высокий каплеунос при обработке газов каплями диаметром менее 1 мм. Мелкие капли в процессе движения захватываются твердыми частицами газов и выносятся из абсорбера. Это влечет за сбой необходимость устанавливать в технологической схеме газоочистки после абсорбера дополнительно каплеуловитель, что усложняет аппаратурно-технологическую схему и создает трудности при компоновке газоочистного сооружения в условиях существующих производств. Кроме того, при очистке агрессивных газов повышаются капитальные вложения и эксплуатационные расходы на сооружение и обслуживание более громоздкой в аппаратурном оформлении технологической схемы. Наличие в схеме каплеуловителя обуславливает дополнительное сопротивление потоку очищаемого газа порядка 100-400 Па при инерционных и до 1500 Па при центробежных типах каплеуловоителей.

Известны способ и устройство для очистки отходящих газов (пат. РФ №2201791, опубл. 10.04.2003, бюл.10) по количеству общих признаков принятые за ближайший аналог - прототип. Способ включает подачу газов снизу в корпус газоочистителя и подачу жидкости противоточно движению газов. В качестве жидкости используют одновременно воду и известковое молоко, которые циркулируют в системе бак-скруббер, с последующим выводом отработанного раствора из системы циркуляции и вывод газов. Устройство содержит корпус, устройство для подачи жидкости, патрубок для слива жидкости, размещенный в нижней части и патрубки для ввода и вывода газов. Предложенные способ и устройство позволяют повысить эффективность процесса очистки, упростить регулировку процесса улавливания капель жидкости при изменении расхода очищаемого газа, снизить каплеунос орошающей жидкости.

Недостатком данных способа и устройства является то, что при высоких скоростях газ уносит вместе с собой и жидкость, что приводит к повышенной коррозии газовых коллекторов и вспомогательного оборудования (дымососов, вентиляторов и насосов), а это значительно снижает срок службы вспомогательного оборудования и газовых коллекторов, снижает производительность установки и увеличивает затраты на замену оборудования. Недостатком также является повышенный расход жидкости на поглощение газов. Кроме того, жидкость, например известковое молоко, используемая в процессе очистки от хлора и хлорида водорода, загрязняет промышленные стоки, и возникает необходимость дальнейшей утилизации стоков от вредных компонентов.

Технический результат направлен на устранение недостатков прототипа и заключается в повышении срока службы вспомогательного оборудования и газовых коллекторов, в снижении расхода реагентов (Са(ОН)2 и СаО) и сырья - карбоната кальция, уменьшение загрязнения сточных вод щелочными реагентами (известковым молоком).

Технический результат заключается в том, что предложен способ очистки газов от хлора и хлорида водорода, включающий подачу газов снизу в корпус газоочистителя, подачу жидкости в виде известкового молока противоточно движению газов, циркуляцию жидкости с последующим выводом отработанного раствора из системы циркуляции и вывод газов, новым является то, что осуществляют закручивание газов и подачу их в завихритель, взаимодействие жидкости и газов с образованием газожидкостной эмульсии, разделение газожидкостной эмульсии на жидкость и газ путем пропускания ее через устройство для разделения газожидкостной эмульсии, при этом жидкость подают на тарельчатый элемент завихрителя, отделенную в устройстве для разделения газожидкостной эмульсии жидкость собирают на стенках корпуса, откуда она стекает в нижнюю часть корпуса, откуда ее отводят, на устройство для разделения газожидкостной эмульсии периодически подают воду для предотвращения на нем отложений.

Кроме того, известковое молоко используют с концентрацией 100 г/л гидроксида кальция.

Кроме того, отношение расхода известкового молока, подаваемого на взаимодействие с газами, к количеству подаваемых газов составляет 1:(500-1100) при плотности раствора 1,12-1,15 г/см3.

Для осуществления способа предложено устройство для очистки газов от хлора и хлорида водорода, содержащее корпус, устройство для подачи жидкости, патрубок для слива жидкости, размещенный в нижней части, и патрубки для подачи и выхода газов, новым является то, что оно дополнительно содержит тангенциальный патрубок для подачи газов, завихритель с тарельчатым элементом, размещенный в кольцевой щели корпуса, устройство для разделения газожидкостной эмульсии, выполненное в виде тарелки с лопастями, установленное с зазором между стенками корпуса, отбойный козырек и форсунки для подачи воды, размещенные над устройством для разделения газожидкостной эмульсии, при этом верхняя и нижняя часть корпуса имеют разный диаметр, устройство для разделения жидкости и газа установлено в верхней части корпуса, а завихритель - в нижней части корпуса.

Осуществление закручивания газов и подачу их в завихритель с последующим взаимодействием жидкости и газов с образованием газожидкостной эмульсии позволяют увеличить поверхность взаимодействия реагентов между собой, что приводит к увеличению степени очистки газов от вредных примесей хлора и хлорида водорода и тем самым к снижению расхода химических реагентов, в частности известкового молока.

Разделение газожидкостной эмульсии на жидкость и газ путем пропускания ее через устройство для разделения газожидкостной эмульсии и отбойный козырек, установленный над устройством, позволяют уменьшить содержание жидкости в газах и тем самым вернуть часть жидкости обратно в процесс циркуляции. Уменьшение содержания агрессивной жидкости в газах снижает коррозию вспомогательного оборудования и соответственно повышает срок службы оборудования.

Выполнение устройства для разделения газожидкостной эмульсии в виде тарелки с лопастями позволяет направить жидкость к стенке корпуса, жидкость самотеком стекает по стенкам корпуса вниз устройства и выводиться из устройства. Это снижает затраты на дополнительное оборудование по сбору жидкости (исключаются каплеуловители в схеме очистки газов).

Выбор определенного отношения расхода известкового молока, подаваемого на взаимодействие с газами, к количеству подаваемых газов, равного 1:(500-1100), и выбор плотности раствора известкового молока равным 1,12-1,15 г/см3 позволяет снизить расход жидкости - известкового молока - и тем самым снизить затраты на ее приготовление.

Зазор между стенками корпуса и устройством для разделения газожидкостной эмульсии позволяет стекать жидкости со стенок вниз устройства.

Заявленная группа изобретений соответствует требованию единства изобретения, поскольку заявленные способ очистки газов от хлора и хлорида водорода и устройство для его осуществления образуют единый изобретательский замысел.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными (идентичными) всем существенным признакам изобретения. Определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности признаков аналога позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе для очистки газов от хлора и хлорида водорода и устройстве для его осуществления, изложенных в пунктах формулы изобретения.

Следовательно, заявленное изобретение соответствует условию "новизна"

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного устройства и способа его монтажа. В результате поиска не было обнаружено новых источников и заявленные объекты не вытекают явным образом для специалиста, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата. Следовательно, заявленное изобретение соответствует условию "изобретательский уровень"

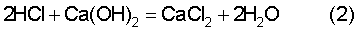

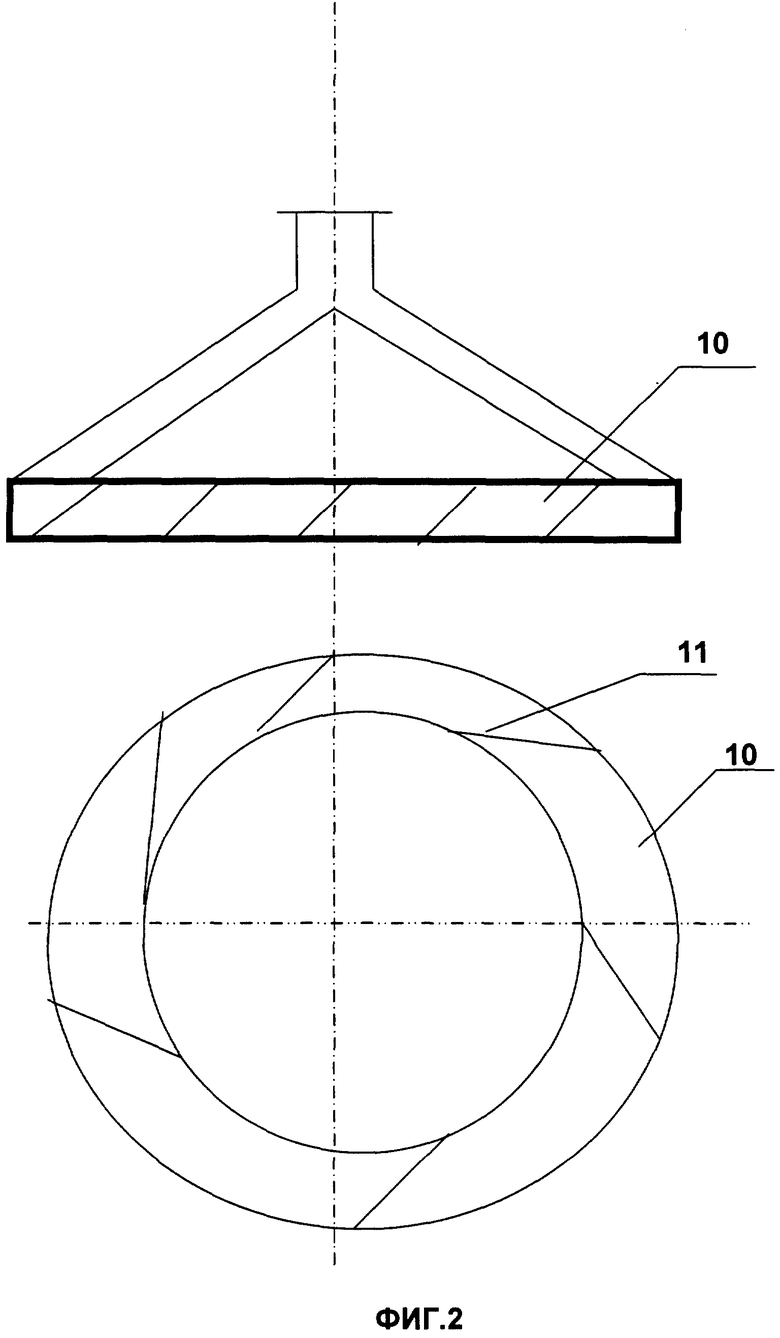

На фиг.1 показано устройство для очистки газов от хлора и хлорида водорода, которое состоит из корпуса 1, выполненного из верхней части 2 и нижней части 3 цилиндрической формы, завихрителя 4 с тарельчатым элементом, тангенциального патрубка 5 для подачи газов, патрубка 6 для выхода газов, трубы орошения 7, сливного патрубка 8, устройства для разделения газожидкостной эмульсии 9, выполненного в виде тарелки 10 с лопастями 11, отбойного козырька 12, форсунок для подачи жидкости 13, щели 14 между завихрителем и корпусом, зазора 15 между устройством для разделения газожидкостной эмульсии и стенками корпуса, трубы для подачи воды 16.

На фиг.2 показано устройство для разделения газожидкостной эмульсии

Пример работы способа и устройства.

В процессе производства магния образуется большие количество отходящих газов, которые по содержанию хлора и хлорида водорода значительно превышают допустимые санитарные нормы. Поэтому эти газы перед выбросом атмосферу подвергают очистке от вредных веществ. Отходящие газы состава 6-9 г/м3 хлора и 0,6 г/м3 хлорида водорода в количестве 30000-39000 м3/час и при температуре не более 140°С через нижний тангенциальный патрубок 5 подают в нижнюю часть 3 корпуса 1 устройства для очистки газов. Высота устройства 13,5 м, диаметр 2,3 м, материал - титановый сплав. В корпусе 1, приняв тангенциальное движение, газы поступают в завихритель 4, размещенный в нижней части 3 корпуса 1. На тарельчатый элемент завихрителя 4 по трубе орошения 7 через форсунки 13 подают жидкость - известковое молоко при концентрации гидроксида кальция 100 г/л и плотности раствора 1,12 г/см3 и при отношении расхода известкового молока к газам, равном 1:900. Жидкость, срываясь с тарельчатого элемента завихрителя 4, смешивается с газом, образуя газожидкостную эмульсию. Процесс поглощения хлора и хлорида водорода известковым молоком протекает по следующим основным реакциям:

После взаимодействия с хлором и хлороводородом под воздействием центробежных сил капли жидкости вместе с образующимися солями прижимаются к стенкам устройства и, теряя за счет сил трения скорость движения, стекают через щель 14 между завихрителем 4 и корпусом 1 в нижнюю часть 3 устройства, и затем через сливной патрубок 8 жидкость стекает в бак циркуляции, и откуда ее вновь подают (циркулируют) на образование газожидкостной эмульсии.

Газожидкостная эмульсия после промывки в эмульсионном слое продолжает вращательное движение в объеме над завихрителем 4, проходит через устройство 9 для дополнительного разделения газожидкостной эмульсии на жидкость и газ, установленное в верхней части 2 корпуса 1. За счет вращения капли жидкости - известкового молока, возникающие при схлопывании пузырей на верхней границе эмульсионного слоя и вылетающие из него, под действием центробежным сил сепарируются на стенку корпуса 1, стекают через зазор 15 вниз и удаляются через сливной патрубок 8. Для предотвращения отложений на устройстве для разделения газожидкостной эмульсии периодически на устройство по трубе 16 через форсунки подают жидкость - воду. По мере поглощения известковым молоком происходит снижение первоначальной массовой концентрации оксида кальция в поглотительном растворе. Поэтому раствор до достижения концентрации СаО 20 г/м3 выводят из баков циркуляции. В баки заливают свежее известковое молоко. В результате такой очистки газов массовая концентрация хлора в отходящих газах снижается до 0,06 г/м3, степень очистки достигается 99,0-100%.

Таким образом, предложенные способ и устройство для очистки газов от хлора и хлорида водорода позволяют повысить срок службы вспомогательного оборудования и газовых коллекторов, снизить расход реагентов (Са(ОН)2 и СаО) и карбоната кальция, уменьшить загрязнения сточных вод щелочными реагентами (известковым молоком).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нейтрализации аварийных выбросов газообразного хлора и установка для его осуществления | 2019 |

|

RU2710197C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ТИТАНО-МАГНИЕВОГО ПРОИЗВОДСТВА | 2014 |

|

RU2571767C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МАГНИЕВОГО ПРОИЗВОДСТВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2400292C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ОТХОДЯЩИХ ГАЗОВ ПРОЦЕССА ХЛОРИРОВАНИЯ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ И УТИЛИЗАЦИИ ОТХОДОВ ОБЕЗВРЕЖИВАНИЯ ОТХОДЯЩИХ ГАЗОВ | 2010 |

|

RU2441691C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОЧИСТОГО РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ | 2014 |

|

RU2601332C2 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ПУЛЬПЫ ГИПОХЛОРИТА КАЛЬЦИЯ | 2018 |

|

RU2687455C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ТИТАНО-МАГНИЕВОГО ПРОИЗВОДСТВА | 2001 |

|

RU2201792C2 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ МАГНИЕВОГО ПРОИЗВОДСТВА | 2004 |

|

RU2277962C2 |

| СПОСОБ МОКРОЙ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2635626C1 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННОГО ТЕПЛОНОСИТЕЛЯ СУШИЛЬНЫХ УСТАНОВОК ОТ ЧАСТИЦ СУХОГО МОЛОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2599584C2 |

Изобретение относится к цветной металлургии, в частности к очистке отходящих газов процессов получения титана и магния от хлора и хлорида водорода. Технический результат заключается в повышении срока службы вспомогательного оборудования и газовых коллекторов, в снижении расхода реагентов (Са(ОН)2 и СаО) и сырья - карбоната кальция, уменьшении загрязнения сточных вод щелочными реагентами. Способ включает подачу газов снизу в корпус газоочистителя, подачу жидкости в виде известкового молока противоточно движению газов, циркуляцию жидкости с последующим выводом отработанного раствора из системы циркуляции и вывод газов. В способе осуществляют закручивание газов и подачу их в завихритель, взаимодействие жидкости и газов с образованием газожидкостной эмульсии, разделение газожидкостной эмульсии на жидкость и газ путем пропускания ее через устройство для разделения газожидкостной эмульсии. При этом жидкость подают на тарельчатый элемент завихрителя. Отделенную в устройстве для разделения газожидкостной эмульсии жидкость собирают на стенках корпуса, откуда она стекает в нижнюю часть корпуса, откуда ее отводят. На устройство для разделения газожидкостной эмульсии периодически подают воду для предотвращения на нем отложений. 2 н. и 2 з.п. ф-лы, 2 ил.

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ТИТАНО-МАГНИЕВОГО ПРОИЗВОДСТВА | 2001 |

|

RU2201792C2 |

| Циклонно-пенное устройство для очистки и охлаждения газа | 1978 |

|

SU768436A1 |

| СПОСОБ МОКРОЙ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2154518C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИТА НАТРИЯ И АБСОРБЦИОННЫЙ АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ПРОЦЕССА | 2000 |

|

RU2174096C1 |

| GB 1500065 А, 08.02.1978. | |||

Авторы

Даты

2007-08-10—Публикация

2005-08-11—Подача