Изобретение может быть использовано в черной металлургии при производстве железоуглеродистого расплава в дуговой сталеплавильной печи (ДСП) высокой удельной мощности для последующей обработки на агрегате ковш-печь (АКП).

В настоящее время, на отечественных и зарубежных заводах неполного металлургического цикла (мини-заводах) для выплавки железоуглеродистого расплава (полупродукта), использующегося для производства стали на АКП, применяют ДСП, удельная мощность которых составляет 0,8-1,0 МВА/т и выше, при этом из печи выносят большую часть технологических операций для максимального использования мощности электропечного трансформатора. В шихту ДСП добавляют углеродсодержащие материалы (УСМ) и известь с тем, чтобы организовать кипение ванны металла во время продувки кислородом и раннее шлакообразование, что позволяет в значительной мере совмещать энергетический и окислительный периоды плавки, а благодаря применению АКП - производить выпуск полупродукта из ДСП сразу после расплавления лома и перегрева расплава до требуемой температуры. Кипение ванны ДСП позволяет достигать:

- гомогенизации расплава по температуре и химическому составу;

- дегазации для удаления из расплава водорода и азота;

- увеличения поверхности взаимодействия металла и шлака для интенсификации процессов окисления примесей и ассимиляции неметаллических включений в шлаке.

После выпуска металла из современной ДСП его подвергают продувке инертным газом на АКП, что позволяет в полной мере осуществлять дегазацию и удаление неметаллических включений из стали вне печи, поэтому углерода в шихте современной ДСП должно быть достаточно для обеспечения кипения металла в период плавления после появления жидкой ванны и до окончания плавки, но не более этого количества, позволяет ускорить процессы растворения и расплавления лома в жидкой ванне за счет интенсивного перемешивания расплава и сократить расход УСМ и кислорода.

Известен способ получения расплава в ДСП путем расплавления стального лома с полным окислением для последующей обработки металла в ковше, при котором для шихтовки плавки по углероду применяют кокс, чугун или электродный бой из расчета, что за время кипения ванны должно быть окислено от 0,3 до 0,5% углерода. Для крупных печей эти количества могут быть несколько уменьшены. Окисление такого количества углерода требуется для дегазации металла. Для выполнения этого условия содержание углерода в шихте должно быть на 0,3-0,5% выше нижнего предела в стали заданной марки [см., например, Поволоцкий Д.Я., Рощин В.Е., Рысс М.А. и др. Электрометаллургия стали и ферросплавов: Учебник для вузов. Изд. 2-е, перераб. и доп. - М.: Металлургия, 1984 г., с.341-365].

При расчете шихты по указанному способу не принимают во внимание вместимость ДСП и ее оснащенность средствами для интенсификации плавки -параметрами, значительно влияющими на скорость окисления углерода. Это может приводить к увеличению расхода кислорода, УСМ, продолжительности плавки и, как следствие, снижению производительности и выхода годного.

Также известны способы выплавки железоуглеродистого полупродукта в ДСП вместимостью 100-150 т для последующей обработки на АКП, которые заключаются в расплавлении стального лома или металлизованных окатышей с добавлением в загрузочную корзину УСМ в количестве от 7 до 20 кг/т [см., например, 1) A. Pujadas, J. McCauley, М. Iacuzzi. EAF Energy Optimization at Nucor-Yamato Steel // Iron and Steel Technology. July. 2004. P. 104-112. Англ.; 2) A. Faessel, J.L. Roth. The Use of Coal in the EAF // Revue de Metallurgie-CIT. 1996. №LP. 69-73. Англ.; 3) Каблука В.В., Кулаков В.В., Матус В.М. и др. Внедрение системы интенсификации плавки в ДСП-100 ЭСПЦ ООО «Уральская сталь» // Металлург. 2005. №9. С.56-57].

Недостатком указанных технологий является то, что в расчетах не учитывают углерод, содержащийся в металлической части шихты, и продолжительность кипения ванны. В этом случае, при избытке углерода продолжительность плавки увеличивается за счет необходимости его окисления, при недостатке возможно увеличение расхода электроэнергии вследствие недостаточного перемешивания ванны, а при содержании углерода в расплаве менее 0,1% начинается интенсивное окисление железа, что приводит к снижению выхода годного металла.

Техническим результатом от использования предлагаемого способа является сокращение продолжительности выплавки железоуглеродистого полупродукта в ДСП, снижение расхода углеродсодержащих материалов (УСМ), задаваемых в ДСП во время плавки и шихтовки, и расхода кислорода для обезуглероживания.

Технический результат достигается путем определения необходимого технологически обоснованного количества УСМ перед началом плавки в зависимости от продолжительности кипения ванны металла, массы плавки, скорости обезуглероживания и технологии производства железоуглеродистого полупродукта.

Рассчитанное количество углерода добавляют в виде кокса, антрацита, чугуна или электродного боя, во время завалки ДСП, в первую загрузочную корзину. Плавку ведут по одношлаковой технологии с полным окислением. Шихту составляют из углеродистого лома, УСМ и извести. В качестве средств интенсификации плавки в ДСП применяют газокислородные горелки в начальный период расплавления шихты, продувку кислородом после появления жидкой ванны, вдувание порошкообразного УСМ для вспенивания шлака. После расплавления всей загруженной шихты расплав доводят по температуре и химическому составу. В печи по завершении выпуска оставляют жидкий остаток («болото») в количестве 10-15% от вместимости ДСП.

Схема процесса производства железоуглеродистого расплава в ДСП для последующей обработки на АКП представлена на фиг.1.

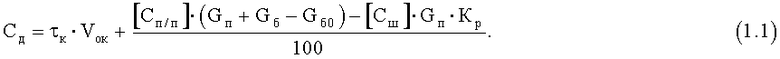

Предлагаемый способ заключается в том, что осуществляют подготовку и завалку шихты, содержащей углеродсодержащий материал (УСМ), лом и известь, ее расплавление в ванне ДСП с получением железоуглеродистого полупродукта и выпуск плавки в сталеразливочный ковш, при этом количество УСМ устанавливают в зависимости от количества углерода (Сд), кг, необходимого для выплавки железоуглеродистого полупродукта, рассчитываемого в зависимости от продолжительности кипения ванны и скорости окисления углерода в процессе выплавки по соотношению

где τк - продолжительность кипения ванны, мин;

Vок - средняя за плавку скорость окисления углерода, кг/мин;

[Сп/п] - требуемое содержание углерода в полупродукте, %;

[Сп/п0] - содержание углерода в полупродукте предыдущей плавки, %;

[Сш] - содержание углерода в ломе ДСП, %;

Gб, Gб0 - масса жидкого остатка на выпуске плавки и предыдущей плавки, кг;

Gп - масса плавки, кг;

Кр - коэффициент расхода лома.

Как правило, при серийной работе ДСП содержание углерода в полупродукте от плавки к плавке меняется незначительно, поэтому целесообразно принять [Сп/п]≈[Сп/п0], что позволяет упростить соотношение (1):

Продолжительность кипения ванны можно измерить на действующей ДСП путем наблюдения за ходом плавки. Оценить продолжительность кипения ванны также можно по соотношению (2), учитывая, что процесс кипения начинается через некоторое время после начала продувки ванны кислородом. Продувку начинают, обычно, после появления жидкой ванны.

где τэ, τт - продолжительность периодов плавки, соответственно, энергетического и технологического, мин;

Кк - коэффициент, зависящий от продолжительности кипения, 0…1.

Коэффициент Кк выбирают от 0 до 1 в зависимости от продолжительности кипения ванны.

Учитывая особенности современной технологии, можно принять (τэ+τт)=τэ.

Продолжительность энергетического периода плавки можно определить из следующего соотношения.

где Wэ/э - расход электроэнергии за плавку, кВт·ч;

Sн - номинальная мощность трансформатора, МВА;

cosφ - коэффициент мощности;

Ким - коэффициент использования номинальной мощности трансформатора.

В качестве примера выполнения способа рассчитали технологически обоснованное количество углерода, необходимое для выплавки железоуглеродистого полупродукта в ДСП вместимостью 35 т ГУП «Литейно-прокатный завод», г.Ярцево (ЛПЗ).

Произведение (cosφ·Kнм) для ДСП ЛПЗ вместимостью 35 т, по результатам обработки производственных данных, составляет 0,81, а скорость окисления углерода в среднем - 0,02%/мин, что соответствует массовой скорости обезуглероживания 7 кг/мин (Vок).

Расход электроэнергии на проведение плавки в ДСП-35 составляет в среднем 15,2 МВт·ч (Wэ/э); печь питается от электропечного трансформатора номинальной мощностью 25 MBA (Sн). Продолжительность энергетического периода рассчитали по соотношению (3)

Принимая, что продувку кислородом на ЛПЗ начинают по расплавлении около 50% лома, коэффициент Кк равен 0,5.

Следовательно, продолжительность кипения ванны, согласно выражению (2), составит

τк=45·0,5=22,5 мин.

Скорость обезуглероживания, как это указано выше, составляет около 7 кг/мин. Согласно производственным данным, масса расплава на выпуске - около 33 т (Gп), коэффициент расхода лома - около 1,07 (Кр). Учитывая, что масса «болота» от плавки к плавке отличается незначительно, а также то, что концентрация углерода в «полупродукте» на выпуске обычно составляет около 0,1%, а в углеродистом ломе - около 0,3%, по соотношению (1.1) определили необходимое для плавки количество углерода.

Таким образом, в шихту ДСП-35 необходимо добавлять около 4,4 кг/т чистого углерода.

Для подтверждения технического результата провели более 70 опытных плавок в ДСП ЛПЗ. При проведении экспериментов требуемое содержание УСМ в шихте определяли по выражению (1.1). В качестве УСМ на всех плавках использовали кусковый графит в количестве 4,0-5,0 кг/т загружаемого лома. Кроме УСМ в печь перед плавкой загружали углеродистый лом и известь в количестве около 35 кг/т лома.

Средние показатели работы ДСП-35 ЛПЗ во время проведения опытных плавок представлены в табл.1.

Для сравнения приведены средние значения показателей работы ДСП-35 ЛПЗ (табл.2). На большей части проанализированных плавок в шихту ДСП добавляли 6-7 кг/т УСМ в виде кускового графита, 35-40 кг/т извести.

Таким образом, применение способа позволяет снизить продолжительность плавки на время около 2,4 мин, удельный расход электроэнергии - на 4 кВт·ч/т, расход УСМ - на 1-3 кг/т лома, расход кислорода - на 0,6 м3/т полупродукта. При этом на опытных плавках не было отмечено повышения расхода электроэнергии и продолжительности работы «под током» из-за снижения приходной части теплового баланса за счет уменьшения массы углерода в завалке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали в электродуговой печи | 2015 |

|

RU2610975C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2009 |

|

RU2409682C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2001 |

|

RU2205230C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2092572C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2400541C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2399681C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2008 |

|

RU2382824C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ (ВАРИАНТЫ) | 2013 |

|

RU2516248C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2323980C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВЫХ ПЕЧАХ | 2005 |

|

RU2304621C2 |

Изобретение относится к черной металлургии и может быть использовано при производстве железоуглеродистого полупродукта в дуговой сталеплавильной печи (ДСП) высокой удельной мощности для последующей обработки расплава на агрегате печь-ковш. Способ включает подготовку и завалку шихты, содержащей углеродсодержащий материал (УСМ), лом и известь, ее расплавление в ванне ДСП с получением железоуглеродистого полупродукта и выпуск плавки в сталеразливочный ковш. При этом количество УСМ устанавливают в зависимости от количества углерода, необходимого для выплавки железоуглеродистого полупродукта, рассчитываемого в зависимости от продолжительности кипения ванны и скорости окисления углерода в процессе выплавки. Изобретение позволяет снизить расход УСМ, задаваемых во время плавки и шихтовки, на 1-3 кг/т лома и за счет этого сократить продолжительность плавки и удельный расход электроэнергии на 4 кВт·ч/т. 2 табл., 1 ил.

Способ выплавки железоуглеродистого полупродукта в дуговой сталеплавильной печи (ДСП) для последующей обработки на агрегате ковш-печь (АКП), включающий подготовку и завалку шихты, содержащей углеродсодержащий материал (УСМ), лом и известь, ее расплавление в ванне ДСП с получением железоуглеродистого полупродукта и выпуск плавки в сталеразливочный ковш, отличающийся тем, что количество УСМ устанавливают в зависимости от количества углерода, (Сд), кг, необходимого для выплавки железоуглеродистого полупродукта, рассчитываемого в зависимости от продолжительности кипения ванны и скорости окисления углерода в процессе выплавки, по соотношению

где τк - продолжительность кипения ванны, мин;

Vок - средняя за плавку скорость окисления углерода, кг/мин;

[Сп/п] - требуемое содержание углерода в полупродукте, %;

[Сп/п0] - содержание углерода в полупродукте предыдущей плавки, %;

[Сш] - содержание углерода в ломе, %;

Gб, Gб0 - масса жидкого остатка на выпуске плавки и предыдущей плавки соответственно, кг;

Gп - масса плавки, кг;

Кр - коэффициент расхода лома.

| КАБЛУКА В.В | |||

| и др | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| // Металлург | |||

| - М.: Металлургия, 2005, №9, с.56-57 | |||

| СПОСОБ ВЫПЛАВКИ ПОЛУПРОДУКТА НЕРЖАВЕЮЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2005 |

|

RU2295575C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2003 |

|

RU2258084C1 |

| Способ стереотаксического доступа к мозговым структурам | 1977 |

|

SU1144697A1 |

Авторы

Даты

2012-04-27—Публикация

2010-10-18—Подача