Изобретение относится к черной металлургии, в частности к электросталеплавильному производству.

Целью изобретения является снижение угара металла.

При осуществлении способа выплавки стали в ДСП производят завалку печи стальным ломом (55-75% от массы шихты), а остальную шихту в виде стружки (25-45%) загружают непрерывно.

При загрузке стружки в металлический расплав, образующийся на подине после расплавления большей части заваленного стального лома (50-70%), и имеющий высо- кую температуру, стружка растворяется в расплаве, а не плавится под действием электрических дуг.

Угар стружки при этом минимален, а скорость плавления максимальная.

Расплавление 50-70% заваленного стального лома необходимо для образования жидкой металлической ванны, повышения теплосодержания расплава и для создания условий, при которых стружка попадает в расплав, а не на твердую шихту.

Во время подвалки в печь загружают непрерывно смесь чугунной стружки с известью и смесь стальной стружки с известью, т.е. два вида смеси, например, из двух бункеров, или из одного бункера, в который указанные смеси загружены послойно, при этом одной порцией загружают 0,1-0,2 общего количества стружки. Соотношение компонентов, загружаемых в печь непрерывно: чугунной стружки, стальной стружки и извести равно (0,2-0,4): 1:(0,05-0,1). Плавление стружки при этом происходит непрерывно, известь, растворяясь в шлаке, обеспечивает достаточное количество активного шлака, который вспенивается при

Os

ю

ii. СА

выделении СО. Коэффициент использования мощности дуг повышается, длительность плавки сокращается.

Применение чугунной стружки (высокое содержание Si, С, Мп) обеспечивает улучшение условий плавления шихты и рафинирования металла: углерод снижает температуру плавления, кремний повышает температуру расплава, окисление углерода способствует перемешиванию его. При этом загружают в расплав вначале порцию чугунной стружки с известью, а после ее проплавления - порцию стальной стружки с известью.

Непрерывная загрузка в струе азота последовательными порциями в виде смеси с известью чугунной и стальной стружки позволяет повысить производительность процесса и снизить угар стружки, так как при этом повышается стабильность дуг и их КПД. При этом струя азота оголяет металл в зоне загрузки и окисление металла стружки существенно снижается (стружка попадает непосредственно в металл).

Расход смеси в предлагаемом способе рассчитывается не только исходя из затрат тепла на расплавление шихты,но и с учетом особенностей стружки и смеси, которые обеспечивают и ускоренное формирование активного шлака, перемешивание расплава. Для осуществления способа интенсивность загрузки стружки составляет 45-60 кг/мин-МВт.

Завалка стального лома менее 55% общей массы загрузки печи не позволяет создать жидкую ванну, обеспечивающую условия плавления и растворения стружки. Завалка более 75% снижает количество перерабатываемой стружки и повышает себестоимость стали (стружка значительно дешевле лома).

При загрузке стружки в печь после расплавления 50-70% металлической шихты скорость плавления ее повышается, а угар снижается, так как теплосодержание ванны при этом значительно.

В случае, когда количество расплавившейся шихты перед загрузкой стружки менее 50% от всей ее массы на плавку, скорость плавления стружки снижается, повышается окисленность металла и его угар.

Если количество расплавившейся до загрузки стружки шихты более 70% от всего ее количества, эффективность способа снижается, так как повышается расход электроэнергии. Применение з качестве шихты чугунной и стальной стружки и загрузка ее в указанной последовательности и количествах обеспечивает оптимальный состав металла и шлака по ходу плавки (повышенное

содержание углерода, кремния, марганца в металле и пониженное содержание FeO в шлаке) и, следовательно, снижение угара. При указанном соотношении компонентов смеси; чугунной, стальной стружки и извести (0,2-0,4):1:(0,05-0,1), достигается оптимальное содержание в металле углерода и кремния, а также поддерживается рациональный состав шлака.

0Если доля чугунной стружки по отношению к стальной меньше 0,2, то содержание в расплаве С и Si низко и угар металла повышается.

В случае, если доля чугунной стружки

5 более 0,4 от общего количества стальной, то содержание С и Si в металле повышается выше оптимального для заданной марки стали и производительность печи снижается. Кроме того, повышается также содержа0 ние 5 и Р в металле, что также приводит к снижению производительности печи.

При доле извести, загружаемой в печь совместно со стружкой, меньшей, чем 0,05 от количества стальной стружки, количество

5 наводимого в печи шлака недостаточно, КПД дуг снижается, снижается и производительность печи, ухудшаются также условия работы стен и свода печи. Если доля извести более 0,1 от количества стальной стружки,

0 то количество шлака увеличивается блее оптимального, а повышение содержания СаО в нем приводит к снижению жидкоподвиж- ности и ухудшению показателей работы печи.

5Если вначале загружать порцию стальной стружки, а после ее расплавления чугунную, то угар металла увеличивается из-за низкого содержания в расплаве кремния и углерода и повышения окисленности шлака.

0При загрузке одной порцией менее 0,1

общего количества стружки условия плавления ухудшаются (расплав содержит меньше углерода и кремния, температура плавления его выше), при этом снижается производи5 тельность плавления.

Если загружать одной порцией более 0,2 от общего количества стружки, то условия плавления ее неравномерны, что повышает угар металла.

0

При расходе смеси менее 45 кг/мин на 1 МВт вводимой мощности производительность снижается, а угар металла повышается вследствие более высокой температуры

5 металла.

При расходе смеси более 60 кг/мин на 1 МВт вводимой мощности тепла ванны недостаточно для непрерывного плавления такого количества стуржки и расплавления извести, часть смеси накапливается в печи.

производительность плавления снижается, а угар повышается.

В предлагаемом спос обе струя азота защищает стружку от окисления и оголяет металл в зоне загрузки. Азот может подаваться в печь, например, через трубу требуемого диаметра с необходимым соплом, в том числе, водоохлаждаемую, аналогично кислородной фурме. Труба эта находится в загрузочной трубе, она может перемещаться в ней и защищена от повреждения защитным экраном. Защищают стружку не в трубе, а в печи, после выхода из трубы.

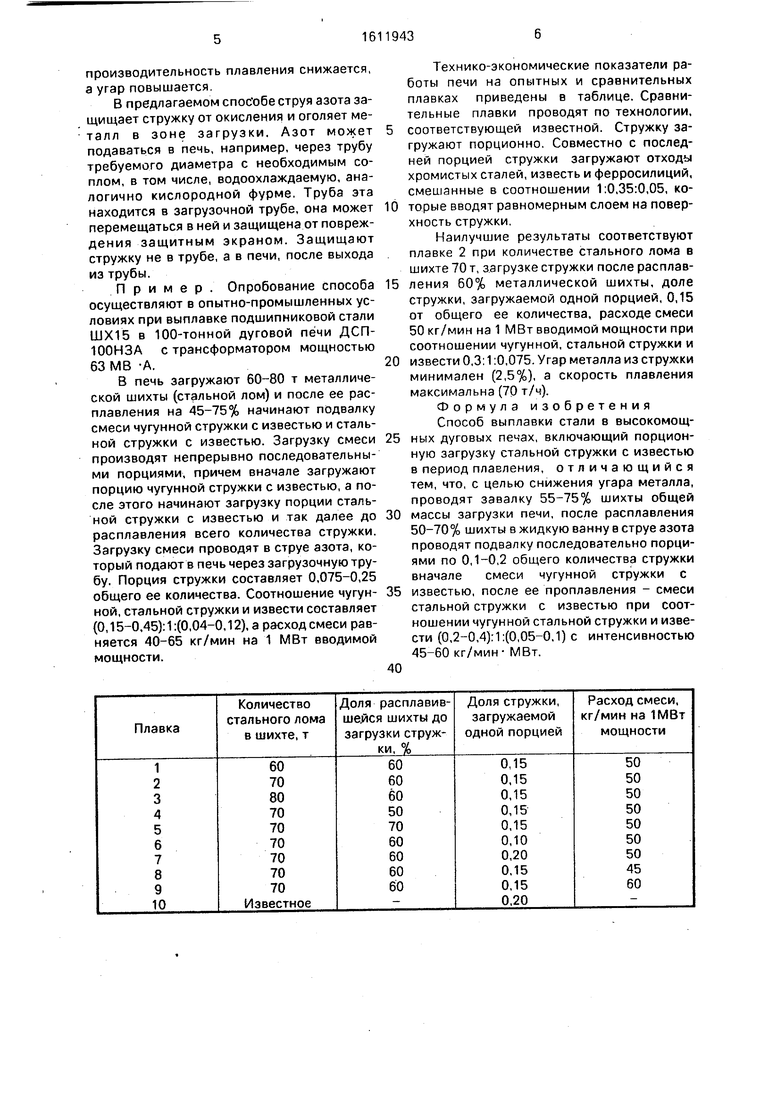

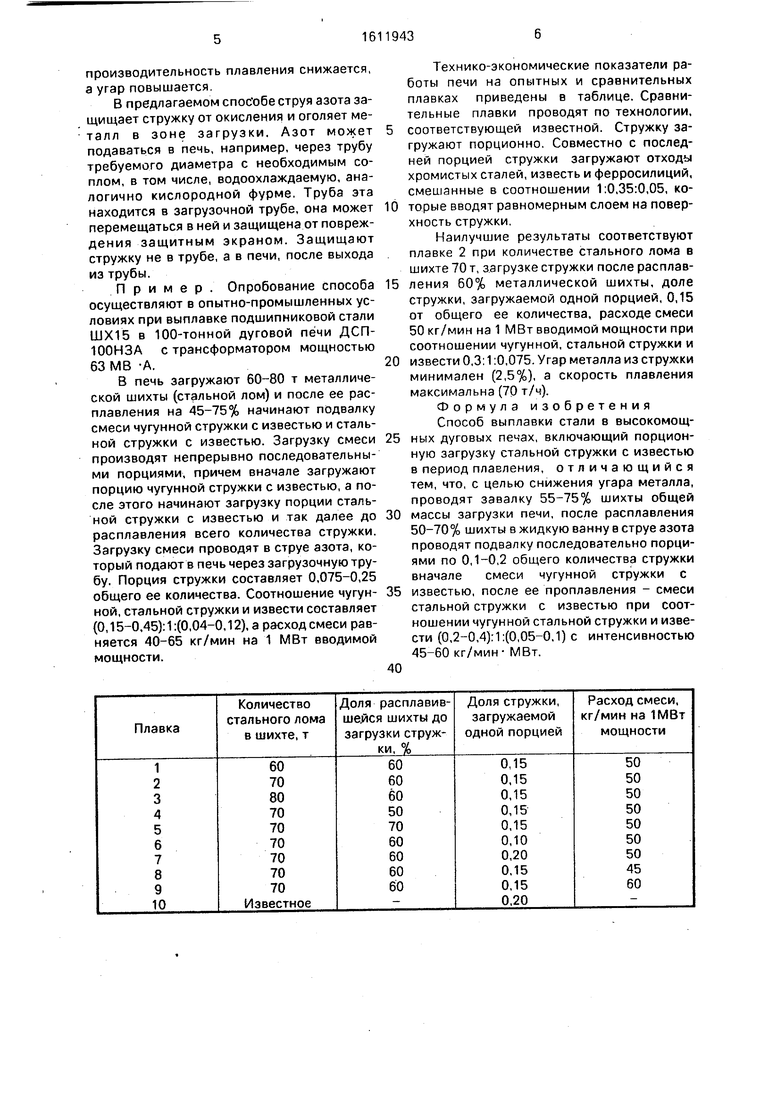

Пример. Опробование способа осуществляют в опытно-промышленных условиях при выплавке подшипниковой стали ШХ15 в 100-тонной дуговой печи ДСП- 100НЗА с трансформатором мощностью

63 MB -А.

В печь загружают 60-80 т металлической шихты (стальной лом) и после ее расплавления на 45-75% начинают подвалку смеси чугунной стружки с известью и стальной стружки с известью. Загрузку смеси производят непрерывно последовательными порциями, причем вначале загружают порцию чугунной стружки с известью, а после этого начинают загрузку порции стальной стружки с известью и так далее до расплавления всего количества стружки. Загрузку смеси проводят в струе азота, который подают в печь через загрузочную трубу. Порция стружки составляет 0,075-0,25 общего ее количества. Соотношение чугунной, стальной стружки и извести составляет (0,15-0.45): 1 :(0,04-0,12), а расход смеси равняется 40-65 кг/мин на 1 МВт вводимой мощности.

Технико-экономические показатели работы печи на опытных и сравнительных плавках приведены в таблице. Сравнительные плавки проводят по технологии,

соответствующей известной. Стружку загружают порционно. Совместно с последней порцией стружки загружают отходы хромистых сталей, известь и ферросилиций, смешанные в соотношении 1:0,35:0,05, которые вводят равномерным слоем на поверхность стружки.

Наилучшие результаты соответствуют плавке 2 при количестве стального лома в шихте 70 т, з.агрузке стружки после расплавления 60% металлической шихты, доле стружки, загружаемой одной порцией, 0,15 от общего ее количества, расходе смеси 50 кг/мин на 1 МВт вводимой мощности при соотношении чугунной, стальной стружки и

извести 0,3:1:0,075. Угар металла из стружки минимален (2,5%), а скорость плавления максимальна (70 т/ч).

Формула изобретения Способ выплавки стали в высокомощных дуговых печах, включающий порционную загрузку стальной стружки с известью в период плавления, отличающийся тем, что, с целью снижения угара металла, проводят завалку 55-75% шихты общей

массы загрузки печи, после расплавления 50-70% шихты в жидкую ванну в струе азота проводят подвалку последовательно порциями по 0,1-0,2 общего количества стружки вначале смеси чугунной стружки с

известью, после ее проплавления - смеси стальной стружки с известью при соотношении чугунной стальной стружки и извести (0,2-0,4):1:(0,05-0,1) с интенсивностью 45-60 кг/мин- МВт.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали в высокомощных дуговых печах | 1984 |

|

SU1186652A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ВЫСОКОМОЩНЫХ ДУГОВЫХ ПЕЧАХ | 2000 |

|

RU2201970C2 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВЫХ ПЕЧАХ | 2005 |

|

RU2304621C2 |

| Способ производства стали в дуговых печах | 1985 |

|

SU1312103A1 |

| Способ вставки стали в высокомощных дуговых печах | 1989 |

|

SU1678849A1 |

| Способ переплава легковесной металлошихты | 1976 |

|

SU655727A1 |

| Способ завалки шихты в мартеновскую печь | 1989 |

|

SU1730174A1 |

| СПОСОБ ВЫПЛАВКИ ПРИРОДНОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1994 |

|

RU2113496C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1993 |

|

RU2075515C1 |

Изобретение относится к черной металлургии, в частности к электросталеплавильному производству. Цель - снижение угара металла. Проводят завалку 55-75% шихты общей массы загрузки печи, после расплавления 50-70% шихты в жидкую ванну в струе азота проводят подвалку последовательно порциями по 0,1-0,2 общего количества стружки. Вначале загружают смесь чугунной стружки с известью, после ее проплавления - смесь стальной стружки с известью при соотношении чугунной, стальной стружки и извести (0,2-0,4):1:(0,05-0,1). Интенсивность подачи стружки 45-60 кг/мин.МВт. 1 табл.

| Способ переплава металлическойСТРужКи B элЕКТРОдугОВыХ пЕчАХ иуСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU829683A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Способ переплава легковесной металлошихты | 1976 |

|

SU655727A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-12-07—Публикация

1988-09-13—Подача