Изобретение относится к области машиностроения и может быть использовано при изготовлении отливок (в условиях крупносерийного и массового производства) с повышенными служебными свойствами.

Известна линия для получения отливок выжиманием с кристаллизацией под давлением (Авт. Св. СССР №1418991, кл. В22D 18/00, заявл. 22.07.86 г.).

Линия узкоспециализированная для получения стальных корпусов спец. изделий в металлических формах с металлическим выплавляемым стержнем и имеет ограниченное применение.

Наиболее близким аналогом, принятым за прототип, является линия для получения отливок методом литья выжиманием с кристаллизацией под давлением, содержащая устройство литья выжиманием с кристаллизацией под давлением (ЛВКД), выполненное в виде станины, с расположенными в верхней ее части крышки с герметизирующим уплотнением, прижимами и газопроводами для вакуумирования формы в контейнере, подачи сжатого газа и соединения с атмосферой, а в нижней части - камеры выжимания, установленной соосно с крышкой, на подвижном столе, связанном с силовым гидроцилиндром вертикального перемещения, на расстоянии, обеспечивающем размещение контейнера с формой между камерой и крышкой, и транспортное устройство перемещения литейных форм, установленных в контейнеры, на устройство ЛВКД для выжимания расплава в форму, а затем с устройства ЛВКД - на выдержку и подготовку новых форм под заливку. Причем транспортное устройство выполнено в виде ротора с подводящим и отводящим транспортерами (Патент России №2025206, кл. В22D 18/00, заявл. 04.04.92 г.).

Передача контейнеров с литейными формами с транспортного устройства на устройство ЛВКД под заливку их расплавом и передача контейнеров с залитыми формами с устройства ЛВКД на транспортное устройство для проведения последующих операций снижает производительность линии, усложняет ее конструкцию.

При этом присутствует встречный поток (передача и возврат контейнеров с формами на устройство ЛВКД и обратно), что не отвечает требованиям поточных линий.

Целью изобретения является устранение отмеченных недостатков, а именно:

- повышение производительности линии;

- упрощение ее конструкции.

Поставленная цель достигается тем, что в линии для литья выжиманием с кристаллизацией под давлением (ЛВКД), содержащей устройство литья выжиманием с кристаллизацией под давлением (ЛВКД), выполненное в виде станины с расположенными в верхней ее части крышки с герметизирующим уплотнением и газопроводами для вакуумирования формы в контейнере подачи сжатого газа и соединения с атмосферой, а в нижней части - камеры выжимания, установленной по одной оси с крышкой на подвижном столе, связанным с силовым гидроцилиндром вертикального перемещения, на расстоянии, обеспечивающем размещение контейнера с формой между камерой и крышкой, транспортное устройство перемещения литейных форм, установленных в контейнеры, на устройство ЛВКД для выжимания расплава в форму, а затем с устройства ЛВКД - на выдержку для охлаждения, выбивку и подготовку новых форм под заливку, транспортное устройство проходит через рабочую зону устройства ЛВКД и взаимодействует с ним для выжимания расплава металла из камеры выжимания в литейную форму путем остановки транспортного устройства, передачи контейнера с формой на устройство ЛВКД, заполнение формы расплавом, выдержки расплава в форме под давлением, отрыв пресс-остатка от отливки, сброса газового давления в контейнере (при тонкостенной отливке), передачи контейнера с отливкой на транспортное устройство, перемещения залитого контейнера вперед по ходу движения, а нового контейнера с формой - под заливку.

Принятая компановка устройств ЛВКД и транспорта контейнеров с литейными формами устраняет встречные потоки, сокращает время перемещения форм, что повышает производительность линии ЛВКД. Устранение дополнительного ротора для перемещения контейнеров упрощает конструкцию линии.

При изготовлении тонкостенных отливок используется открытый контейнер, а толстостенных - контейнер с герметично закрывающейся крышкой и перекрываемым отверстием для выдержки затвердевающей отливки под газовым давлением вне устройства ЛВКД.

На предлагаемой линии ЛВКД могут изготавливаться отливки в различных литейных формах:

- по газифицируемым пенополистироловым моделям (например, стальные и чугунные герметичные отливки корпусов задвижек);

- в керамических формах по выплавляемым моделям (например, детали ответственного назначения транспорта);

- в сухих стопочных формах (например, пластины бронежилетов);

- в стержневых формах (головки блоков дизельных двигателей) и др.

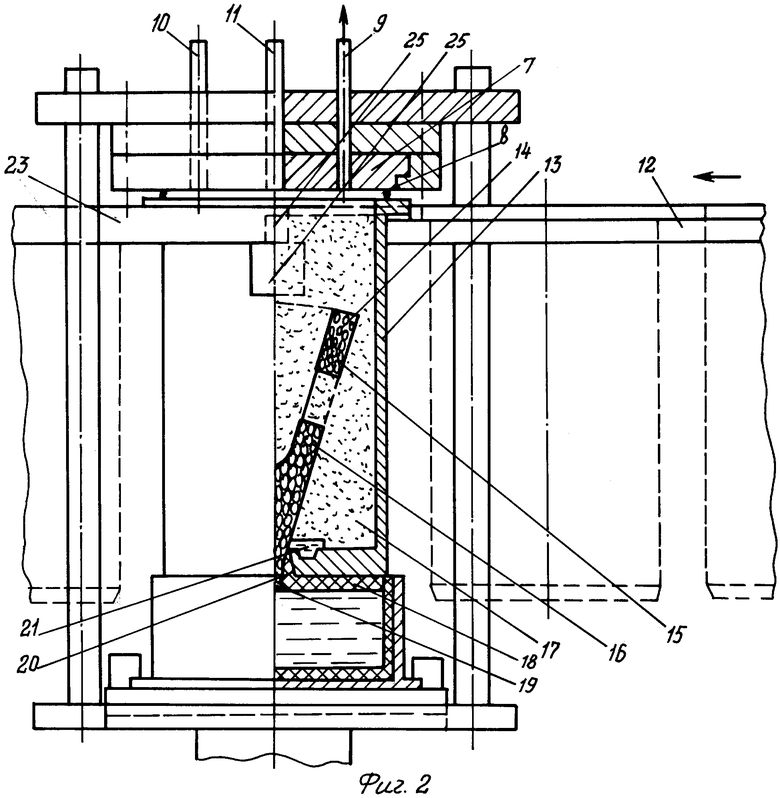

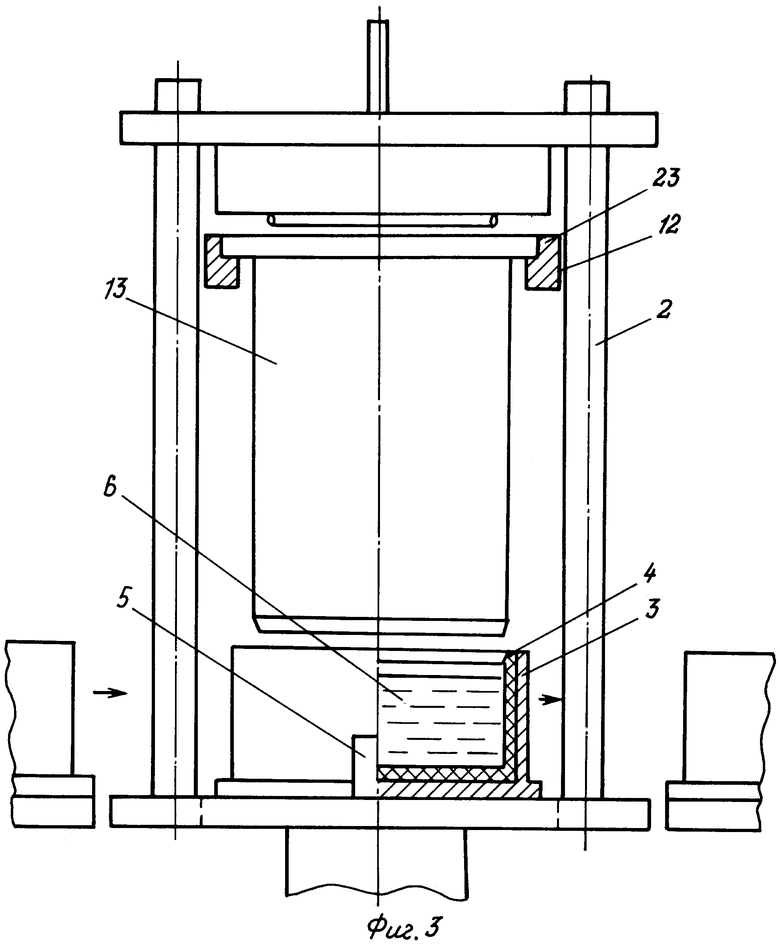

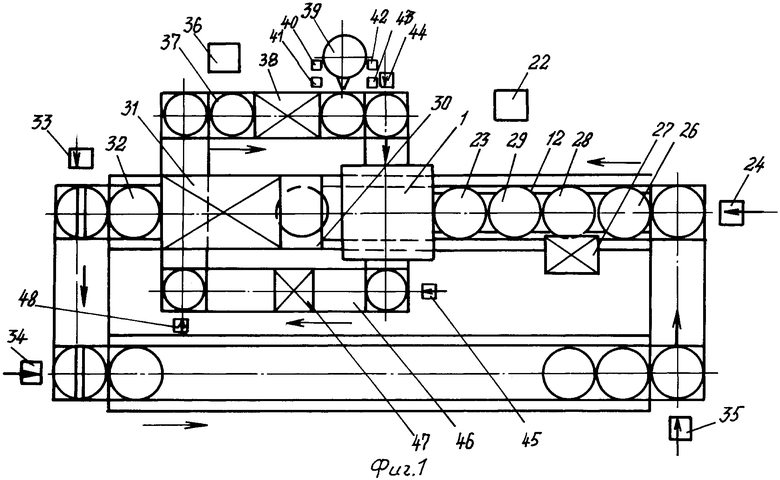

На фиг.1 представлен общий вид линии (вид сверху), на фиг.2 - фрагмент линии - устройство ЛВКД в составе линии (вид спереди), на фиг.3 - фрагмент - устройство ЛВКД в составе линии (вид сбоку).

Линия состоит из устройства ЛВКД 1, станины 2, на основании которой установлена камера выжимания 3, облицованная слоем 4 жидкостекольной смеси, зафиксированная направляющими 5. В камеру 3 залит расплав металла 6.

В верхней части станины расположена крышка 7 с герметизирующим уплотнением 8, газопроводами для вакуумирования форм 9, подачи сжатого газа 10 и соединения с атмосферой 11.

На транспортном устройстве 12 размещены контейнеры 13 с пенополистароловыми газифицируемыми моделями 14 для получения отливок «зуб экскаватора», наружная поверхность которых покрыта слоем 15 огнеупорной краски. Внутри модели размещена стружка 16, выполненная из высокоуглеродистой стали (стружка помещается в пресс-форму для вспенивания гранул полистирола).

Армированная модель 14 засыпается в контейнере 13 сухим кварцевым песком 17 с наложением вибрации. К донной части контейнера 13 присоединена (например, приклейкой) огнеупорная облицовка 18 из кварцевого песка на жидкостекольном связующем.

Центральное отверстие 19 образует облицованный литниковый ход 20, который входит в контейнер заподлицо с уступом 21.

Облицовка 18 изготавливается на пескодувной машине 22.

Контейнеры 13 с заформованными моделями 14 установлены на направляющие 23 транспортного устройства 12 и перемещаются справа - налево механизмом 24.

Прижимы 25 служат для прижатия контейнера 13 с моделью 14 к крышке 7. Установка моделей 14 в контейнеры 13 производится вручную на позиции 26, засыпка кварцевым песком из бункера 27 на позиции 28, приклейка облицовки к донной части контейнера 13 - на позиции 29.

Отрыв и выдавливание центрального литника из стопочной постоянной формы производится прессом 30, охлаждение отливок в контейнерах 13 производится в проходной камере 31.

Выбивка отливок из контейнеров 13 производится устройством 32, а перемещение пустых контейнеров 13 к месту формовки производится механизмами 33, 34, 35.

Нанесение жидкостекольной облицовки 4 на рабочую поверхность камеры выжимания 3 производится на пескодувной машине 36, транспортные операции по ее перемещению производятся транспортером 37. Сушка облицовки 4 и подогрев облицованной камеры 3 производится в проходной печи 38.

Заливка расплава в камеру выжимания 3 производится заливочным устройством 39, снабженным устройствами ввода микрохолодильников 40, продувки расплава сжатым газом 41, контроля температуры и уровня расплава в камере 3 соответственно аппаратурой 42 и 43.

Для перемещения камеры 3 с расплавом металла 6 на устройство ЛВКД 1 имеется толкатель 44.

Толкатель 45 предназначен для перемещения отработанной камеры 3 с пресс-остатком на транспортер 46 для выбивки облицовки на устройстве 47 и передачи камеры устройством 48 на транспортер 37.

Линия работает следующим образом.

В контейнер 13 (фиг.1, с правой стороны от устройства 1) устанавливается пенополистироловая модель 14 «зуба экскаватора» и засыпается сухим кварцевым песком на позиции 28 из бункера 27 с наложением вибрации (на чертеже не показано).

Облицовка 18, изготовленная на пескодувной машине 22, приклеивается на донную часть заформованного контейнера 13 на позиции 29.

Подготовленный к заливке контейнер 13 перемещается устройством 24 на устройство ЛВКД 1 по направляющим 23 и фиксируется по одной оси с камерой 3 и крышкой 7, к которой плотно прижимается прижимами 25.

Расплавленный металл из заливочного устройства 39 заливается в камеру выжимания 3 и одновременно обрабатывается устройствами 40, 41, 42, 43. Затем камера 3 с дозой расплава 6 перемещается транспортером 37 на следующую позицию и толкателем 44 устанавливается на устройство 1 по одной оси с контейнером 13 и с заданной скоростью, при температуре расплава 1320÷1350°, перемещается вверх под действием силового гидроцилиндра (на чертеже не показано).

При поступлении первой порции расплава в контейнер 13 уступ 21 заливается расплавом, который затвердевает вокруг него и герметизирует контейнер 13 снизу.

В этот момент контейнер 13 соединяется через газопровод 9 с вакуумной системой, обеспечивающей отсос продуктов газификации модели 14, при этом стружка 16 не расплавляется и армирует отливку. После выгорания модели 14 и заполнения рабочей полости формы расплавом вакуум снимается, и в контейнер подается через газопровод 10 сжатый газ под давлением 5 атмосфер. Отливка затвердевает под всесторонним газовым давлением и благодаря наличию в заливаемом расплаве твердой фазы (заливка в форму производится в интервале кристаллизации), микропластической деформации затвердевающего металла под газовым давлением, получает структуру химически однородную, беспористую и мелким первичный зерном.

Через 20÷30 секунд после выжимания камера 3 с пресс-остатком отделяется от контейнера 13 перемещением штока силового гидроцилиндра вниз, через 45÷50 сек после заливки контейнер 15 соединяется через газопровод 11 с атмосферой и перемещается на следующую позицию по направляющим 23 транспортного устройства 12 для охлаждения в камере 31, выбивки отливок устройством 32.

Далее порожние контейнеры 13 возвращаются при помощи механизмов 33, 34, 35 на исходную позицию формовки (перед позицией 28). Одновременно с перемещением контейнера 13 с отливкой с устройства 1 на его место поступает следующий контейнер 13 с заформованной моделью 14 и процесс повторяется.

Для повышения производительности контейнер 13 может быть снабжен дополнительной герметизирующей крышкой, которая позволяет переместить контейнер 13 с устройства 1 сразу после отделения камеры 3 с пресс-остатком. Использованная камера выжимания 3 перемещается с устройства 1 толкателем 45 на транспортер 46, а на ее место поступает новая камера 3 с расплавом металла 6 с транспортера 37.

Транспортером 46 камера 3 подается на устройство выбивки 47, а далее - устройством 48 на транспортер 37 для нанесения новой облицовки 4 на пескодувной машине 36, сушки ее, нагрева под заливку в проходной печи 38 и далее к месту заливки устройством 39.

Полученная отливка «зуба экскаватора» состоит из композиционного материала. После закалки получается структура аустенита, при наклепе переходящего в мартенсит, и включений цементита, препятствующего процессу истирания, что обеспечивает повышенные служебные свойства изделия.

Использование изобретения позволяет повысить производительность линии ЛВКД и снизить себестоимость литья, получать в условиях массового производства отливки с повышенными служебными свойствами, в т.ч. ответственного назначения.

Изобретение относится к области машиностроения и может быть использовано при изготовлении отливок в условиях крупносерийного и массового производства. Линия состоит из устройства для литья выжиманием, контейнеров, транспортного устройства для перемещения контейнеров с формами к устройству для литья выжиманием, а затем на позиции охлаждения, выбивки и подготовки форм под заливку. Устройство для литья выжиманием выполнено в виде станины с расположенной в ее верхней части крышкой с герметизирующим уплотнением и камерой выжимания, расположенной в ее нижней части на подвижном столе. В крышку встроены газопроводы для вакуумирования формы в контейнере, подачи сжатого газа и соединения с атмосферой. Транспортное устройство для перемещения контейнеров с формами выполнено в виде направляющих, проходящих через рабочую зону устройства для литья. На линии используют формы керамические, песчаные, стопочные, по газифицируемым пенополистироловым моделям. Изобретение обеспечивает повышение производительности линии и снижение себестоимости литья, получение отливок с повышенными служебными свойствами. 4. з.п. ф-лы, 3 ил.

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК МЕТОДОМ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2025206C1 |

| Линия для получения отливок выжиманием с кристаллизацией под давлением | 1986 |

|

SU1418991A1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) | 2003 |

|

RU2245215C1 |

| Устройство для получения отливок | 1980 |

|

SU1041208A1 |

Авторы

Даты

2007-09-10—Публикация

2005-08-23—Подача