Изобретение относится к нефтеперерабатывающей и нефтехимической отраслям промышленности, а именно к способам переработки тяжелого нефтяного сырья - нефти, путем гомогенно-гетерогенного каталитического жидкофазного окислительного крекинга и гидрокрекинга (ГГКЖОКГ).

Важнейшей задачей на современном этапе развития нефтяной отрасли является повышение глубины переработки нефти. В настоящее время эту проблему решают во всем мире за счет углубления деструктивных гидрогенизационных методов крекинга и гидрокрекинга не самой нефти, а за счет технологии переработки нефтяных остатков, мазута и его вакуумных погонов и др. В связи с этим в современном мире непрерывно ведутся работы, направленные на совершенствование технологических условий и технологической схемы по переработке вышеуказанных нефтяных остатков, которая зависит от многих факторов, таких как: размеры и конструкция установки, природа сырья, катализаторов и др.

К сожалению, решение этой проблемы с помощью модификации существующих общепринятых современных технологий невозможно, такой путь не имеет будущего, поскольку сложившаяся структура производственного процесса переработки практически не учитывает специфику химического состава и строения высокомолекулярных соединений, получаемых от первичной переработки нефти. Для решения данной проблемы необходимы нестандартные подходы и оригинальные свежие идеи и решения. Для реконструкции старых и строительства новых НПЗ необходима технология, отличающаяся простотой, высоким выходом моторных топлив на первичной стадии переработки тяжелого нефтяного сырья качеством не менее Евро-2.

Классическая схема переработки нефти в настоящее время состоит из следующих стадий: первичная переработка тяжелого нефтяного сырья, где глубина переработки составляет 50-55 мас.%, с последующей переработкой мазута или его вакуумного погона путем гидрокрекинга. Классическая схема гидрокрекинга направлена на переработку в качестве сырья вакуумного дистиллята с концом кипения 350-540°C. В промышленной практике процесс гидрокрекинга вакуумных дистиллятов проводят на установках с циркулирующим катализатором, который находится в кипящем или во взвешенном состоянии, но с непрерывной его регенерацией путем вывода из системы гидрокрекинга, или же на установках со стационарным катализатором с периодической его регенерацией (процессы Эйч-Ойл ИНХС АН СССР, ВНИИНП) Л.И. Пигузова Высококремнеземные цеолиты и их применение в нефтехимии и нефтепереработке. М.: Химия, 1974, с. 89-119).

При гидрокрекинге тяжелого вакуумного погона с температурой конца кипения 400-540°C используют двухступенчатую установку, а с концом кипения 530-560°C используют многоступенчатую установку (Е.Д. Радченко и др. Цеолитсодержащие катализаторы в процессах гидрокрекинга нефтяного сырья. - М.: ЦНИИТЭНЕФТЕХИМ, 1981, с. 85).

Недостатками этих способов являются:

- стадийный нагрев углеводородного сырья, когда температура нагрева с последующей стадией выше, чем на предыдущих, что инициирует не только коксообразование на поверхности катализатора, но и термическое разложение углеводородного сырья, что снижает качество получаемых товарных продуктов, а также постоянный процесс регенерации катализатора с помощью выжигания, возникает сложность в эксплуатации за счет периодического перевода реакторов с одного режима на другой, тем самым снижая надежность работы установки и экологическую составляющую;

- большие габариты и металлоемкость в ряду последовательно соединенных ступеней реакторов с межступенчатым подогревом, что требует сравнительно больших капитальных и эксплуатационных затрат, т.е. отражается на технико-экономических показателях;

- необходимость использования больших площадей, которые требуются как для самой установки, так как согласно правилам пожарной безопасности, расстояние между печью нагрева углеводородного сырья и установкой на каждой ступени не должно быть менее 15 метров.

Все вышеуказанные решения имеют главный общий недостаток. Так, относительно низкая степень деметаллизации углеводородного сырья не снимает затруднений при его гидрокрекинге, но даже использовании, как было указано выше, современных стойких к металлам катализаторов требует их повышенного расхода, что отрицательно сказывается на общей экономической оценке этого хорошо известного процесса. (В.П. Суханов. Каталитические процессы в нефтепереработке.- М.: Химия, 1979, 272 с.).

Поскольку даже незначительные изменения в последовательности технологических операций, а также рабочих условий оказывают влияние на качество и ассортимент продуктов, поэтому всегда необходимо составлять баланс между экономическими соображениями, такими как капитальные затраты и расходы, связанные с эффективностью эксплуатационной работы, и желаемым качеством и количеством получаемых продуктов.

Однако гибкость гидрокрекинга как способа повышения глубины переработки нефти привела к его феноменальному развитию. Известны способы получения светлых нефтепродуктов из остаточного нефтяного сырья с помощью гидрокрекинга, включающие смешение остаточного нефтяного углеводородного сырья с сапропелитом и активирующей жидкой ароматизированной добавкой с Ткип 300-400°C (RU, А1 №2128207, 1999), или тетралена, или сланцевой смолы, или ее фракции 220-340°C (RU, А1 №2057786, 1996 г.), а также вместо сапропелита используют горючий сланец, содержащий 45-60 мас.% минеральной части и 40-55 мас.% органической части, в качестве жидкой активирующей добавки используют фракцию сланцевого масла с пределами выкипания 200-400°C в количестве 1-6 мас.% и содержащую не менее 10 мас.% водорода. При этом горючие сланцы содержат, г/т: молибден 3-15, никель 0-35, кобальт 3-10, хром 30-40, свинец 5-20 (RU, №2261265 C1, 1999).

В основе вышеуказанных процессов лежат известные представления о механизме деструкции органической массы твердой добавки активатора - горючего сланца, содержащего каталитически активные металлоорганические комплексы, включающие ионы металлов переменной валентности. В оптимальных условиях при температуре в реакторе 425-450°C, давлении 3,0-5,0 МПа и объемной скорости 1-2 часа-1 протекают процессы распада и снижения органической массы твердой добавки с образованием радикалов различной молекулярной массы и жидких продуктов, которые содержат в своем составе соединения, обладающие протонодонорными свойствами - тетрагидропроизводные конденсированных ароматических углеводородов, азотистых и кислородсодержащих производных.

Указанные технические решения, которые позволяют получать топливные дистилляты, включают смешение остаточного нефтяного сырья с измельченным сапропелитом или горючим сланцем и жидкой водородсодержащей активирующей добавкой, сланцевым маслом, путем гомогенизации и проведения гидрокрекинга полученной смеси с последующим выделением целевых продуктов. Перед гомогенизацией измельченный сапропелит или горючий сланец подвергаются механохимической активации по меньшей мере в одном диспергаторе, т.е. полученную смесь подвергают смешению и интенсивной гомогенизации с равномерным распределением добавок - активаторов по всему объему сырья.

Вышеуказанные решения по проведению процесса гидрокрекинга остаточного нефтяного сырья позволяют получить моторные топлива с достаточно высоким выходом в пределах 45-55 об.%, однако со значительными экономическими затратами. Данный процесс многостадийный и требует на отдельных стадиях особых условий ведения процесса.

Кроме того, к недостаткам вышеуказанных способов гидрокрекинга следует отнести, прежде всего, необходимость дополнительного строительства специального блока установки по приготовлению нефтяного сырья для гидрокрекинга путем гомогенизации измельченной добавки с размером частиц менее 100 мкм и жидкой активирующей добавкой, а также необходимость проведения процесса центрифугирования полученных жидких топливных продуктов с целью отделения твердых компонентов.

Однако самым главным недостатком вышеуказанных процессов гидрокрекинга является то, что несмотря на хорошее измельчение твердых добавок (100 мкм) к нефтяным остаткам и последующую гомогенизацию образовавшейся 3- компонентной сырьевой смеси, при нагревании ее в печи и в процессе проведения гидрокрекинга в реакторе наблюдается коксообразование, которое очень быстро выводит оборудование из рабочего состояния, что требует дополнительных капитальных и эксплуатационных затрат.

Известен способ переработки тяжелых нефтяных остатков (RU №2112012 С1), сущность которого заключается в том, что в способе переработки тяжелых нефтяных остатков путем смешивания их с раствором водо-, маслорастворимых солей молибдена, никеля, кобальта, вольфрама, диспергирования смеси, контактирования ее с водородсодержащим газом, в процессе гидрогенизации и разделения полученных продуктов, в качестве тяжелых нефтяных остатков используют асфальтит, предварительно смешанный с растворителем. В качестве растворителя используется фракция, образующаяся в процессе гидрогенизации и кипящая выше 520°C, которая исключает вскипание раствора катализатора. В раствор катализатора дополнительно добавляют полярную добавку (ацетон, полиметилсилаксин и др.), обладающую сродством к нефтепродуктам, в количестве 0,004-0,005 мас.%, которая облегчает формирование эмульсии высокой степени дисперсности.

Основными недостатками данного способа является то, что для переработки тяжелых нефтяных остатков дополнительно в качестве катализаторов используются водо-маслорастворимые соли молибдена, кобальта, никеля, вольфрама и с целью их извлечения усложняется технологическая схема следующими процессами: вначале приготовление раствора катализатора путем его диспергирования в тяжелых нефтяных остатках, затем сепарация, фильтрация реакционной массы после процесса гидрогенизации и сжигания твердого остатка.

Вышеуказанная технология по переработке тяжелого сырья многостадийна и экономически затратна и позволяет получать бензиновой и дизельной газойлевой фракций НК 180-520°C не более 49% при условиях проведения процесса гидрогенизации: давлении 5,0-10,0 МПа, температуре 460°C, при массовой скорости 1,5-2 ч-1.

Наиболее близким техническим решением к предлагаемому изобретению является способ переработки углеводородсодержащего сырья (RU 2485167 С1), где в качестве сырья используется преимущественно тяжелое и/или остаточное сырье с плотностью более 0,850 г/см3: тяжелые нефти, вакуумные шламы, прямогонные мазуты.

Решение поставленной задачи в данном изобретении достигается путем термической обработки сырья в присутствии водородсодержащего газа с получением светлых углеводородных фракций и крекинг-остатка, при этом в сырье перед стадией разделения на фракции вводят либо металлоорганическую соль, имеющую формулу M(OOC-R)n, или M(SOC-R)n, или М(SSC-R), где R может быть арил-, алкил-, изоалкил-, треталкил, алкиларил-, возможно включающий кето-амино-карбоксильную, гидроксильную, тиокарбоновую и др. группы, где n=1-3, а М обозначает переходные металлы, либо наночастицы этих металлов из расчета 0,001-0,1 мас.% металла на массу сырья. При этом выход светлых нефтепродуктов, которые могут быть использованы в качестве моторных топлив, выкипающих до температуры 360°C согласно ГОСТ 52368-2005, составляет не более 86 мас.%.

Процесс ведут в установке, состоящей из двух блоков:

- блок крекинга тяжелого нефтяного сырья;

- блок регенерации гомогенного катализатора из крекинг-остатка.

Основными недостатками данного прототипа является то, что он не обеспечивает соответствие современным требованиям необходимой глубины переработки нефти и другого углеводородного сырья не менее 90 мас.%. Кроме того, необходимо отметить сложность технологического процесса, обусловленную дополнительной стадией, заключающейся в необходимости извлекать дорогостоящий катализатор из крекинг-остатка путем термического воздействия при температуре 450°C в течение значительного времени, что повышает капитальные и эксплуатационные затраты, ведущие к повышению стоимости выпускаемой продукции.

Задачей предлагаемого изобретения является разработка способа переработки тяжелого нефтяного сырья различного углеродсодержащего и серосодержащего состава, позволяющая выработать дополнительное количество светлых нефтепродуктов: бензиновой фракции, нефраса согласно ТУ 0271-014-10747409-2015 и дизельной фракции или дистиллята газового конденсата согласно ТУ 0271-013-10747409-2015 путем повышения глубины переработки тяжелого нефтяного сырья.

Поставленная задача решается способом переработки тяжелого нефтяного сырья путем термической обработки сырья в присутствии водородсодержащего газа с использованием катализаторов, включающего разделение его на фракции с получением светлых углеводородных фракций, при этом нефтяное сырье перед стадией термического нагрева и фракционного разделения подвергают диспергации и активации водным раствором протонодонорной добавки - двухатомных кислот или двухатомных спиртов в количестве 3,0-5,0 мас.% и водородсодержащего газа в количестве 3,0-5,0 об.%, взятых от исходного сырья, полученную газожидкостную смесь вначале нагревают в печи, а затем подают в реактор, в котором образовавшаяся парогазовая углеводородсодержащая фракция отделяется от тяжелой нефтесодержащей фракции, которая накапливается в кубе реактора, а парогазовая углеводородсодержащая фракция, поднимаясь по всей высоте реактора со скоростью 1,5-2,5 ч-1, проходит через три слоя гетерогенных металлокомплексных катализаторов гидроочистки, гидрокрекинга, риформинга, при этом процесс как в печи, так и в реакторе ведут при температуре 420-430°C и давлении 0,05-0,1 МПа. Гетерогенные металлокомплексные катализаторы содержат в своем составе соединения по крайней мере одного из металлов ряда цинка, галлия, никеля, кобальта, молибдена, вольфрама, рения, редкоземельных элементов, взятых в сумме до 17 мас.%.

Технический результат заключается в повышении эффективности переработки тяжелого нефтяного сырья.

Гомогенный каталитический жидкофазный окислительный крекинг и гидрокрекинг нефти осуществляется за счет наличия в ней достаточно высокого содержания металлоорганических порфириновых соединений и других металлоорганических гетеросоединений, в составе которых в основном металлы VI-VIII групп: кобальт 0,06-0,07 мас. %, никель 0,11-0,15 мас.%, ванадий 0,06-0,08 мас.%, молибден 0,04-0,06 мас.%, вольфрам 0,03-0,04 мас.%, медь 0,05-0,06 мас.%, марганец 0,04-0,05 мас.% и др., которые в присутствии протонодонорной добавки участвуют в кислотно-основных взаимодействиях со всеми соединениями тяжелого нефтяного сырья, образуя различные каталитически активные донорно-акцепторные и металлосульфидсодержащие органические комплексы и новообразования с π-связью с одновременным удалением гетероатомов -C-S, -C-N, -C-O и образованием новых металлоорганических комплексов -C-O-Me, -C-S-Me, -C-N-Me. Поскольку практически все нефтяное сырье, нефть и мазут содержат соединения серы от 0,7 до 2,0 мас.%, поэтому такие металлы, как никель, кобальт, ванадий, вольфрам, молибден, ниобий и др. промотируются в тяжелом нефтяном сырье, в большей степени ионами серы с образованием металлосульфидсодержащих органических комплексов, а также порфириновых соединений, которые могут катализировать протекание различных химических процессов, т.е. выполнять в определенных технологических условиях роль гомогенных катализаторов процесса крекинга, гидрокрекинга и др. процессов.

Из сказанного следует, что вышеуказанные соединения металлов, находясь в нефтяном углеводородном сырье в большей степени в виде сульфидсодержащих металлоорганических комплексов в присутствии водородсодержащей добавки, делают их более реакционноспособными к таким процессам, как крекинг, гидрокрекинг, гидроочистка, изомеризация и др., при этом инициирует образование олефиновых соединений, которые снижают эффект коксования в названных процессах. Кроме того, проведение процесса в присутствии донорноводородных добавок - двухатомных кислот или двухатомных спиртов, а также водорода позволяет блокировать образовавшиеся в ходе процесса свободные радикалы высокомолекулярных углеводородов, тем самым ингибировать реакции полимеризации, уменьшать долю реакции уплотнения с образованием кокса, а также при этом донор водорода способствует протеканию реакции гидрообессеривания с разрывом связи C-S. Реакции, протекающие в ходе гомогенного каталитического жидкофазного окислительного крекинга и гидрокрекинга, могут протекать по трем основным направлениям.

Первое направление - некаталитический термический разрыв C-C связей через образование углеводородных радикалов с присоединением водорода (гидропиролиза) и протонодонорной добавки.

Второе направление - монофункциональный разрыв C-C связей с присоединением водорода над гидрирующими компонентами, состоящими из металлов, оксидов или сульфидов (гидрогенолиз).

Третье направление - бифункциональный разрыв C-C связей с присоединением водорода над бифункциональными катализаторами, состоящими из гидрирующего компонента, диффузно-рассеянного в объеме тяжелого нефтяного сырья.

Помимо вышеуказанных реакций, существуют другие реакции, которые имеют место в ходе ГГКЖОКГ. Они могут включать, как было указано выше, гидродесульфиризацию, а также гидроденитрификацию, гидродиоксигенирование, гидрирование олефинов и частичное гидрирование ароматических соединений как на поверхности гетерогенного металлокомплексного катализатора (ГМК), так и в жидкофазной среде в кубе реактора.

Способ осуществляется следующим образом.

При подаче в реакционную среду нефти водного раствора протонодонорной добавки - двухатомных кислот или двухатомных спиртов в количестве 3,0-5,0%, на стадии ее активации путем кавитирования в присутствии водородсодержащего газа в количестве 3,0-5,0%, сначала в печи при температуре 420-430°C и давлении 0,05-0,1 МПа, а затем в кубе реактора идет образование полусинтетической нефти. Образование полусинтетической нефти осуществляется в процессе ГГКЖОКГ в печи и кубе реактора, а также в парогазовой среде на поверхности ГМК, расположенного по всей высоте реактора. Поскольку углеводородное сырье сначала в печи, а затем в реакторе делится на две фазы, жидкая среда углеводородного сырья поступает в куб реактора, где, циркулируя по замкнутому контуру, подвергается дополнительному процессу ГГКЖОКГ.

Парогазовая фаза, поднимаясь в верх реактора, поступает в область каскадных тарелок, проходит восходящим потоком по всей высоте реактора через три слоя ГМК, затем проходит дефлегматор, узел температурного редуцирования и поступает на разделение в ректификационную колонну с выделением светлых нефтепродуктов: бензиновой фракции или нефраса согласно ТУ 0271-014-10747409-2015 и дизельной фракции или дистиллята газового конденсата согласно ТУ 0271-013-10747409-2015.

Бензиновая фракция или нефрас состоит из нормальных парафинов 14-17 мас.%, изопарафинов 15-17 мас.%, ароматических углеводородов 6-8 мас.%, нафтенов 12-15 мас.%, олефинов 30-41 мас.%, оксигенатов до 2,5-4,0 мас.% с октановым числом 64-70 по исследовательскому методу, дизельное топливо или дистиллята газового конденсата с концом кипения 360°C с содержанием серы 0,28-0,35 мас.% состоит из ароматических углеводородов 20-23 мас.%, с цетановым числом 50-52 и помутнением минус 15-32°C.

Состав всех ГМК содержит соединения по крайней мере одного из металлов ряда цинка, галлия, никеля, кобальта, молибдена, вольфрама, рения, редкоземельных элементов, взятых в сумме до 17 мас.%., способные проводить процессы дегидрирования, гидрокрекинга и риформинга, с объемной скоростью 1,5-2,5 ч-1.

Достоинством этого процесса является его технологическая гибкость. Изменяя режим процесса, температуру, давление, объемную скорость и т.д., возможно достичь максимальной конверсии и выхода светлых целевых продуктов не менее 98 мас. %.

Основным отличительным признаком предлагаемого способа является:

- в качестве исходного сырья для получения топливных фракций (бензиновой фракции или нефраса, дизельной фракции или дистиллята газового конденсата) используется нефть без предварительного фракционирования;

- протонодонороная добавка при активации нефти способствует получению полусинтетической нефти, которая обеспечивает участие металлорганических гомогенных соединений в новообразованиях при кислотно-основных взаимодействиях и π-связью с одновременным удалением гетероатомов -C-S, -C-N, -C-O и созданием каталитически активных сульфид-, оксид- и азотсодержащих металлоорганических комплексов -C-O-Me, -C-S-Me, -C-N-Me, которые в процессе крекинга и гидрокрекинга могут разлагаться с образованием каталитически активных наночастиц различных металлов, содержащихся в тяжелом нефтяном сырье;

- участие протонодонорной добавки и ГМК обеспечивает стабильный высокий выход светлых нефтепродуктов не менее 98 масс. % практически с постоянным фракционным составом получаемых жидких светлых нефтепродуктов;

- содержание протонодонорной добавки в тяжелом нефтяном сырье значительно снижает коксообразование в процессе ГГКЖОКГ и образование газообразных продуктов;

- процесс ГГКЖОКГ тяжелого нефтяного сырья, осуществляемый сначала в печи, а затем в реакторе, конструкция которого позволяет проводить в присутствии протонодонорной добавки, водорода формирование в реакционной среде каталитически активной системы для протекания процессов крекинга, гидрокрекинга и неглубокой гидроочистки и др. с получением светлых нефтепродуктов Евро-2 (ГОСТ Р 52368-2005 (ЕН 590:2004) для топлива дизельного, ГОСТ Р 51105-97 для неэтилированного бензина), нефраса по ТУ 0271-014-10747409-2015, дизельной фракции или дистиллята газового конденсата по ТУ 0271-013-10747409-2015), что приводит к упрощению указанных процессов и сокращению технологических операций, проводимых в отдельных установках;

- проведение ГГКЖОКГ в среде доноров водорода позволяет не только снизить вязкость тяжелого нефтяного сырья в процессе крекинга и гидрокрекинга, но и блокировать образовавшиеся в ходе реакции свободные радикалы высокомолекулярных углеводородов образовавшимися радикалами CH3 и HO при термокрекинге тяжелого нефтяного сырья, что позволяет ингибировать реакции полимеризации и образование кокса;

- ГГКЖОКГ тяжелого нефтяного сырья в присутствии протонодонорной добавки является способом каталитического крекинга и гидрокрекинга, при которых происходит необратимая трансформация высокомолекулярных соединений, таких как: смолы, асфальтены и другие малореакционноспособные конденсированные соединения, а также металлосеросодержащих органических соединений, участвующих в образовании сначала каталитически активных металлосульфидазотсодержащих органических комплексов, сравнительно богатых водородом на стадии активации, затем каталитически активных наночастиц различных металлов.

Технический эффект предлагаемого способа ГГКЖОКГ заключается в том, что он проводится в одну ступень, т.е. на стадии первичной переработки нефти процессы ГГКЖОКГ тяжелого нефтяного сырья осуществляются без дополнительной добавки в нефть гомогенного или гетерогенного катализаторов, не требующих постоянной регенерации;

- техническим результатом изобретения является упрощение конструкции установки по переработке любого тяжелого нефтяного сырья, снижение металлоемкости, повышение надежности и экономичности установки, предотвращение термического разложения тяжелого нефтяного сырья и коксообразования на поверхности катализаторов, обеспечение возможности переработки различного вида нефтяного сырья без проведения любых реконструкций и монтажных работ благодаря ГГКЖОКГ, которые осуществляются как в жидкой фазе в присутствии водного раствора протонодонорной добавки в количестве 3,0-5,0 масс. %, так и в парогазовой фазе на поверхности ГМК, что позволяет на стадии разделения на фракции достичь степень извлечения светлых нефтепродуктов не менее 98%.

- технология ГГКЖОКГ оказалась чрезвычайно гибкой, что позволяет осуществить разработку схемы универсального модуля для использования в переработке практически любого нефтяного сырья;

- одним из преимуществ предлагаемого способа крекинга и гидрокрекинга углеводородного сырья является то, что полученные светлые нефтепродукты из горячего сепаратора могут направляться на процесс сероочистки с последующей дистилляцией готовых товарных светлых нефтепродуктов (бензин или нефрас, дизельное топливо или дистиллят газового конденсата).

Таким образом, предлагаемый процесс ГГКЖОКГ нефти проводится в одну ступень в одном реакторе, где она делится на две фазы: жидкую, которая остается в кубе реактора на поверхности ГМК, и парофазную, которая проходит по всей высоте реактора с объемной скоростью 1,5-2,5 ч-1 через три слоя ГМК гидроочистки, гидрокрекинга и риформинга, расположенных выше куба реактора и содержащих соединения по крайней мере одного из металлов ряда цинка, железа, кобальта, молибдена, вольфрама, редкоземельных элементов, взятых в сумме до 17 масс. %.

Рабочими условиями ГГКЖОКГ являются температура 420-430°C, давление, находящееся в пределах от 0,05-0,1 МПа, количество протонодонорной добавки 3,0-5,0 масс. % и подача водородсодержащего газа 3,0-5,0 об. %.

После реактора парогазовый поток углеводородов дросселируется до атмосферного давления и поступает в куб колонны ректификации, где происходит разделение на бензиновую фракцию или нефрас, дизельную фракцию или дистиллят газового конденсата. Парогазовый поток углеводородов, выходя из колонны, охлаждается в теплообменниках и направляется в сепаратор, а затем в емкости хранения. Газовый поток легких углеводородов, содержащий сероводород и углеводороды состава C1-C4, направляется на сжигание в печь.

Таким образом, предлагаемый способ ГГКЖОКГ решает очень актуальную задачу как технологического, так и экономического значения за счет повышения глубины перерабатываемой нефти различного углеродсодержащего и серосодержащего состава, позволяющего выработать дополнительные количества светлых нефтепродуктов согласно примерам 1-14.

Пример 1

Нефть с плотностью 0,850 г/дм3 смешивается и активируется в диспергаторе - кавитаторе с протонодонорной добавкой в количестве 3,0 мас.% при давлении 0,1 МПа.

Затем углеводородная смесь с водородсодержащим газом в количестве 5% сначала подается в печь для нагрева до температуры 420°C, а затем поступает в реактор, где углеводородное сырье делится на две фазы: жидкую и парогазовую. Жидкая среда углеводородного сырья поступает в куб реактора, где в постоянном контакте с поверхностью ГМК и постоянной циркуляции осуществляется дополнительный крекинг и гидрокрекинг.

Образовавшаяся парогазовая смесь сначала в печи, а затем, отделяясь от тяжелой жидкой фракции в реакторе, проходит по всей его высоте через три слоя ГМК - гидроочистки, гидрокрекинга и риформинга со скоростью 1,5 ч-1, затем охлаждается и подвергается ректификации. Выход светлых нефтепродуктов составил 95,2 мас.%, из них нефраса или бензиновой фракции 30,8 мас.% с октановым числом по исследовательскому методу 70,1, дистиллята газового конденсата или дизельной фракции 64,4 мас.% с цетановым числом 49,5, с температурой помутнения минус 27,4°C.

Пример 2

Проводят аналогично примеру 1, отличается тем, что процесс ГГКЖОКГ проводился при 0,075 МПа. Выход светлых нефтепродуктов составил 95,8 мас.%, из них нефраса или бензиновой фракции 30,5 мас.% с октановым числом по исследовательскому методу 72,4 и дистиллята газового конденсата или дизельной фракции - 65,3 мас.% с цетановым числом 50,1, температура помутнения минус 26,6°C.

Пример 3

Аналогичен примеру 1, отличается тем, что процесс ГГКЖОКГ проводят при давлении 0,05 МПа. Выход светлых нефтепродуктов 95,8 мас.%, из них нефраса или бензиновой фракции 31,1 мас.% с октановым числом по исследовательскому методу 71,4 и дистиллята газового конденсата или дизельной фракции 64,7 мас.% с цетановым числом 51,6, температура помутнения минус 25,8°C.

Пример 4

Проводят аналогично примеру 1, отличается тем, что процесс ГГКЖОКГ проводят при температуре 425°C. Выход светлых нефтепродуктов составил 96,9 мас.%, из них нефраса или бензиновой фракции 32,4 мас.% с октановым числом по исследовательскому методу 71,4 и дистиллята газового конденсата или дизельной фракции - 64,5 мас.% с цетановым числом 50,6, температура помутнения минус 26,6°C.

Пример 5

Проводят аналогично примеру 1, отличается тем, что процесс ГГКЖОКГ проводят при температуре 430°C. Выход светлых нефтепродуктов составил 97,8 мас.%, из них нефраса или бензиновой фракции 32,1 мас.% с октановым числом по исследовательскому методу 70,8 и дистиллята газового конденсата или дизельной фракции - 65,0 мас.% с цетановым числом 50,1, температура помутнения минус 29,6°C.

Пример 6

Проводят аналогично примеру 1, отличается тем, что процесс ГГКЖОКГ проводят при температуре 420°C со скоростью 1,0 ч-1. Выход светлых нефтепродуктов составил 95,8 мас.%, из них нефраса или бензиновой фракции 32,0 мас.% с октановым числом по исследовательскому методу 69,8 и дистиллята газового конденсата или дизельного топлива - 63,8 мас.% с цетановым числом 49,8, температура помутнения минус 31°C.

Пример 7

Проводят аналогично примеру 1, отличается тем, что процесс ГГКЖОКГ проводят при температуре 420°C со скоростью 2,0 ч-1. Выход светлых нефтепродуктов составил 95,2 мас.%, из них нефраса или бензиновой фракции 30,4 мас.% с октановым числом по исследовательскому методу 69,7 и дистиллята газового конденсата или дизельной фракции - 64,8 мас.% с цетановым числом 48,1, температура помутнения минус 29,4°C.

Пример 8

Процесс ГГКЖОКГ нефти с плотностью 0,887 г/дм3 проводят по примеру 1 при давлении 0,05 МПа, температуре 425°C в присутствии водного раствора протонодонорной добавки 5,0 мас.% и водородсодержащего газа 4,0 об.% со скоростью 2,5 ч-1. Выход светлых нефтепродуктов составил 97,0 мас.%, из них нефраса или бензиновой фракции 32,4 мас.% с октановым числом по исследовательскому методу 71,2 и дистиллята газового конденсата или дизельной фракции 64,6 мас.% с цетановым числом 52, температура помутнения минус 28,4°C.

Пример 9

Процесс ГГКЖОКГ нефти с плотностью 0,887 г/дм3 проводят по примеру 1 при давлении 0,1 МПа, температуре 430°C в присутствии водного раствора протонодонорной добавки 5,0 мас.% и водородсодержащего газа 5,0 об.% со скоростью 2,0 ч-1. Выход светлых нефтепродуктов составил 97,9 масс. %, из них нефраса или бензиновой фракции 33 мас.% с октановым числом по исследовательскому методу 71,3, дистиллята газового конденсата или дизельной фракции 64,9 мас.% с цетановым числом 50,4, температура помутнения минус 27,4°C.

Пример 10

Процесс ГГКЖОКГ нефти с плотностью 0,887 г/дм3 проводят по примеру 1 при давлении 0,1 МПА, температуре 430°C в присутствии водного раствора протонодонорной добавки 4,0 мас.% и водородсодержащего газа 4,0 об.% со скоростью 2,0 ч-1. Выход светлых нефтепродуктов составил 97,9 мас.%, из них нефраса или бензиновой фракции 33,3 мас.% с октановым числом по исследовательскому методу 72,2, дистиллята газового конденсата или дизельной фракции 64,6 мас.% с цетановым числом 51, температура помутнения минус 29,1°C.

Пример 11

Процесс ГГКЖОКГ нефти с плотностью 0,887 г/дм3 проводят по примеру 1 при давлении 0,1 МПА, температуре 430°C в присутствии протонодонорной добавки 4,0 мас.% и водородсодержащего газа 3,0 об.% со скоростью 2,5 ч-1. Выход светлых нефтепродуктов составил 96,7 мас.%, из них нефраса или бензиновой фракции 32,8 мас.% с октановым числом по исследовательскому методу 72,4, дистиллята газового конденсата или дизельной фракции 63,9 мас.% с цетановым числом 51,4, температура помутнения минус 26,6°C.

Пример 12

Процесс ГГКЖОКГ нефти с плотностью 0,887 г/дм3 проводят по примеру 1 в присутствии водного раствора протонодонорной добавки 4,0 мас.%, при давлении 0,075 МПа, температуре 428°C со скоростью 2,5 ч-1. Выход светлых нефтепродуктов составил 96,5 масс. %, из них нефраса или бензиновой фракции 32,4 мас.% с октановым числом по исследовательскому методу 71,5, дистиллята газового конденсата или дизельной фракции 64,1 масс. % с цетановым числом 51,4, температура помутнения минус 28,4°C.

Пример 13

Процесс ГГКЖОКГ нефти с плотностью 0,887 г/дм3 проводят по примеру 1 при давлении 0,075 МПа, температуре 428°C в присутствии водного раствора протонодонорной добавки 5,0 мас.% со скоростью 2,5 ч-1. Выход светлых нефтепродуктов составил 96,3 мас.%, из них нефраса или бензиновой фракции 31,4 мас.% с октановым числом по исследовательскому методу 72,5, дистиллята газового конденсата или дизельной фракции 64,9 мас.% с цетановым числом 51,1 температура помутнения минус 31,6°C.

Пример 14

Процесс ГГКЖОКГ нефти с плотностью 0,887 г/дм3 проводят по примеру 1 при давлении 0,1 МПа, температуре 420°C в присутствии водного раствора протонодонорной добавки 5,0 мас.% со скоростью 2,5 ч-1, Выход светлых нефтепродуктов составил 95,0 мас.%, из них нефраса или бензиновой фракции 32,4 мас.% с октановым числом по исследовательскому методу 72,1, дистиллята газового конденсата или дизельной фракции 63,0 мас.% с цетановым числом 51,1 температура помутнения минус 31,8°C.

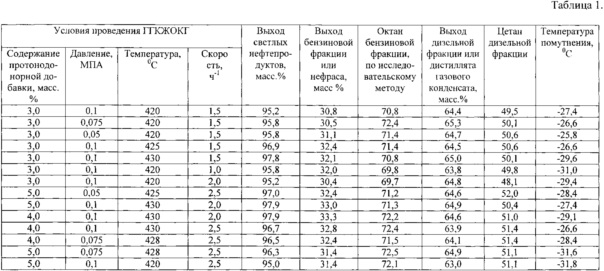

Результаты исследования по ГГКЖОКГ нефти представлены в таблице 1.

Проведение процесса ГГКЖОКГ при температуре ниже 420°C и содержании протонодонорной добавки ниже 3 мас.% и водородсодержащего газа ниже 3 об.% выход светлых нефтепродуктов снижается на 3-5 мас.%.

Повышение температуры процесса выше 435°C, содержания протонодонорной добавки выше 5 мас.% и водородсодержащего газа более 5 об.% наблюдается коксование используемых ГМК.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2021 |

|

RU2778128C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАЗУТА | 2018 |

|

RU2698833C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2006 |

|

RU2335527C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2006 |

|

RU2321614C1 |

| ГЕТЕРОГЕННЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ НЕОРГАНИЧЕСКИХ И/ИЛИ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2019 |

|

RU2699228C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2009 |

|

RU2402589C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2021 |

|

RU2773285C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ НИЗКОТЕМПЕРАТУРНОГО РИФОРМИНГА БЕНЗИНОВОЙ ФРАКЦИИ, НЕ ПРОШЕДШЕЙ СЕРООЧИСТКУ | 2021 |

|

RU2776952C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И ГАЗОВОГО КОНДЕНСАТА | 2008 |

|

RU2395560C2 |

| Способ получения малосернистого дизельного топлива и малосернистого бензина | 2019 |

|

RU2716165C1 |

Изобретение относится к способу переработки тяжелого нефтяного сырья путем термической обработки сырья в присутствии водородсодержащего газа с использованием катализаторов, включающему разделение его на фракции с получением светлых углеводородных фракций. При этом тяжелое нефтяное сырье перед стадией термического нагрева и фракционного разделения подвергают диспергации и активации водным раствором протонодонорной добавки - двухатомных кислот или двухатомных спиртов в количестве 3,0-5,0 мас.% и водородсодержащего газа в количестве 3,0-5,0 об.%, взятых от исходного сырья, полученную газожидкостную смесь вначале нагревают в печи, а затем подают в реактор, в котором образовавшаяся парогазовая углеводородсодержащая фракция отделяется от тяжелой нефтесодержащей фракции, которая накапливается в кубе реактора, парогазовая углеводородсодержащая фракция, поднимаясь по всей высоте реактора со скоростью 1,5-2,5 ч-1, проходит через три слоя гетерогенных металлокомплексных катализаторов гидроочистки, гидрокрекинга, риформинга, причем процесс как в печи, так и в реакторе ведут при температуре 420-430°C и давлении 0,05-0,1 МПа. Предлагаемый способ позволяет достичь максимальной конверсии и выхода светлых целевых продуктов не менее 98 мас.%. 1 з.п. ф-лы, 1 табл., 14 пр.

1. Способ переработки тяжелого нефтяного сырья путем термической обработки сырья в присутствии водородсодержащего газа с использованием катализаторов, включающий разделение его на фракции с получением светлых углеводородных фракций, отличающийся тем, что тяжелое нефтяное сырье перед стадией термического нагрева и фракционного разделения подвергают диспергации и активации водным раствором протонодонорной добавки - двухатомных кислот или двухатомных спиртов в количестве 3,0-5,0 мас.% и водородсодержащего газа в количестве 3,0-5,0 об.%, взятых от исходного сырья, полученную газожидкостную смесь вначале нагревают в печи, а затем подают в реактор, в котором образовавшаяся парогазовая углеводородсодержащая фракция отделяется от тяжелой нефтесодержащей фракции, которая накапливается в кубе реактора, а парогазовая углеводородсодержащая фракция, поднимаясь по всей высоте реактора со скоростью 1,5-2,5 ч-1, проходит через три слоя гетерогенных металлокомплексных катализаторов гидроочистки, гидрокрекинга, риформинга, при этом процесс как в печи, так и в реакторе ведут при температуре 420-430°C и давлении 0,05-0,1 МПа.

2. Способ по п. 1, отличающийся тем, что гетерогенные металлокомплексные катализаторы содержат в своем составе соединения по крайней мере одного из металлов ряда цинка, галлия, никеля, кобальта, молибдена, вольфрама, рения, редкоземельных элементов, взятых в сумме до 17 мас.%.

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2012 |

|

RU2485167C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОЙ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 1991 |

|

RU2041919C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 1997 |

|

RU2112012C1 |

| US 4076613 A1, 28.02.1978. | |||

Авторы

Даты

2018-05-28—Публикация

2016-10-25—Подача