Изобретение относится к машиностроению, к устройствам, применяемым для уменьшения вибрации чувствительного подвижного оборудования, тяжелых ротационных и поршневых машин, авиационной радиоэлектроники, судовой техники и различных чувствительных к вибрации устройств, в частности в тепловых машинах, например для уменьшения вибрации от двигателей внутреннего сгорания.

Вибродемпфирующие устройства известны.

Вибродемпфирующее устройство CAVOFLEX (Cavoflex Shock and Vibration Mounts with outstanding features, Schiff and Hafen №10. 1988 г.) фирмы Willbrandt Gummitechnic выполнено из спирали стального троса (далее по тексту - троса) и двух пар пластин, скрепленных между собой резьбовым соединением в диаметрально-противоположных точках окружности спирали. Изобретение по а.с. СССР №1588938 содержит упругодемпфирующий элемент в виде спирали троса и двух пар металлических пластин. Пластины установлены на витках спирали троса с наружной и внутренней сторон в диаметрально противоположных точках окружности спирали. В каждой паре пластин наружные и внутренние пластины скреплены с помощью крепежных соединений (винтов, клея и пр.), а благодаря выбранной форме внутренних пластин между ними расположены упругие дополнительные элементы, что позволяет увеличить сдвиговую жесткость вибродемпфирующего устройства без увеличения его габаритов.

Известно вибродемпфирующее устройство по а.с. СССР №662768, которое принято за прототип. Это устройство содержит спираль троса, который смонтирован на двух пластинах прямоугольной формы, имеющих отверстия под трос, при этом трос зафиксирован в отверстиях пластин с помощью неразъемного соединения. Способ изготовления тросового амортизатора состоит в том, что диаметры отверстий выполняют меньше, чем диаметр троса на 10-15%. Отверстия выполнены с шагом, равным двум диаметрам троса. Затем зенкуют отверстия с двух сторон радиусом, равным 1,5 диаметра троса, а после протягивания троса через отверстия спрессовывают пластины с двух сторон на расстоянии, равном 0,4 их ширины по средней линии, на глубину 1-2 мм и отрезают концы троса.

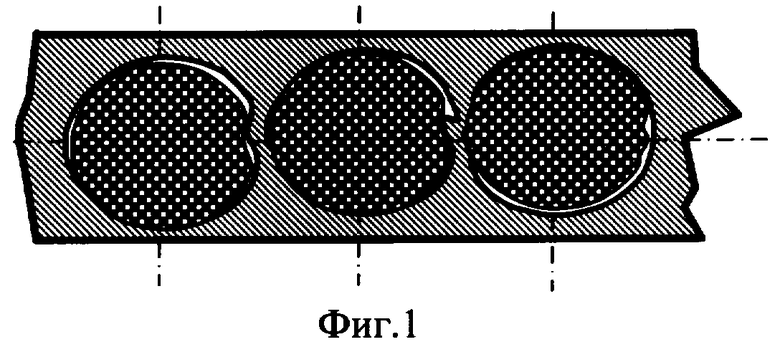

Недостатками этих изобретений является то, что сил трения или сцепления со стенками круглых отверстий недостаточно для противодействия скручивающему моменту, возникающему при деформации тех частей витков спирали, в которых направление навивки троса совпадает с направлением деформации. В этом случае при длительной эксплуатации в неразъемных соединениях происходит скольжение прядей каната относительно стенок круглого отверстия. После монтажа троса в отверстиях пластин их сжимают с двух сторон. При этом круглые отверстия становятся овальными. Основное изменение формы отверстий происходит за счет осадки наиболее тонкой части перегородок между отверстиями. Возможные формы пластической деформации перегородок для этого случая представлены на фиг.1. Такие искажения формы отверстий приводят к снижению усталостной прочности опорных пластин. Увеличение же расстояний между отверстиями приводит к увеличению габаритов вибродемпфирующего устройства и усложнению технологического процесса.

Изобретение направлено на устранение указанных недостатков.

Предложено несколько вариантов устройства и способов их изготовления, объединенных единым изобретательским замыслом.

Первый вариант устройства состоит в том, что тросовый амортизатор содержит упругий элемент в виде спирали из стального троса и две металлические пластины с отверстиями под трос, установленные на витках спирали в диаметрально противоположных точках окружности последней. Неразъемное соединение между тросом и пластинами выполнено в виде овальных отверстий под трос и вдавленных участков на поверхности пластин в местах расположения троса.

Отличительные особенности конструкции состоят в том, что наименьшее расстояние в овальных отверстиях под трос выбрано в диапазоне 0,7-0,8 диаметра троса, вдавленные участки на поверхности пластин выполнены в виде канавок в форме трапеции, глубина канавок выбрана в диапазоне 0,20-0,25 диаметра троса, наибольшая ширина канавок выбрана в диапазоне 0,7-0,8 диаметра троса, наименьшая ширина канавок выбрана в диапазоне 0,4-0,5 диаметра троса.

Способ изготовления тросового амортизатора состоит в том, что стальной трос продевают в круглые отверстия двух металлических пластин, навивают трос в виде спирали, устанавливают пластины на витках спирали в диаметрально противоположных точках окружности последней. Неразъемное соединение между пластинами и тросом выполняют преобразованием круглых отверстий под трос в овальные отверстия путем вдавливания участка поверхности каждой пластины в местах расположения троса. В качестве инструмента для вдавливания в пластины выбирают пуансон или иной инструмент. Отличия способа состоят в том, что острие инструмента выполняют в форме трапеции с наибольшей шириной, выбранной в диапазоне 0,7-0,8 диаметра троса, и с наименьшей шириной, выбранной в диапазоне 0,4-0,5 диаметра троса, инструмент вдавливают в пластины на глубину в диапазоне 0,20-0,25 диаметра троса, наименьшее расстояние в овальных отверстиях под трос выполняют в диапазоне 0,7-0,8 диаметра троса.

Второй вариант устройства содержит упругий элемент в виде спирали из стального троса и две металлические кольцевые пластины с радиальными отверстиями под трос. Пластины установлены на витках спирали в диаметрально противоположных точках окружности последней. Неразъемное соединение спирали и пластин выполнено в виде канавок на пластинах и овальных радиальных отверстий под трос. Ширина кольцевых пластин выбрана в диапазоне 1,5-2,0 диаметра троса, наименьшее расстояние в овальных отверстиях под трос выбрано в диапазоне 0,7-0,8 диаметра троса, канавки на поверхности пластин выполнены в форме цилиндрической поверхности с радиусом цилиндра, выбранным в диапазоне 0,35-0,45 диаметра троса, глубина канавок выбрана в диапазоне 0,20-0,25 диаметра троса.

Способ изготовления такого устройства состоит в том, что стальной трос навивают на разборную оправку тороидальной формы, устанавливают на спираль стального троса две кольцевые пластины с круглыми радиальными отверстиями под трос. Неразъемное соединение между тросом и пластинами выполняют путем вдавливания пуансонов в поверхности пластин в местах расположения троса. Острие пуансонов выполняют в виде полуцилиндра с радиусом, выбранным в диапазоне 0,35-0,45 диаметра троса. Пуансоны вдавливают в пластины на глубину, выбранную в диапазоне 0,20-0,25 диаметра троса. Затем разбирают и вынимают оправку.

Третий вариант устройства содержит упругий элемент в виде спирали из стального троса и двух металлических кольцевых или прямоугольных пластин, установленных на витках спирали с наружной и внутренней сторон в диаметрально противоположных точках окружности последней. К каждой кольцевой или прямоугольной металлической пластине на их сторонах, обращенных к стальному тросу, прикреплены неразъемным соединением вторые кольцевые или прямоугольные пластины, волнообразно изогнутые в виде хомутов, образующих отверстия под трос. Трос защемлен в отверстиях хомутов. Наименьшее расстояние в овальных отверстиях под трос выбрано в диапазоне 0,7-0,8 диаметра троса. Ширина кольцевых пластин выбрана в диапазоне 1,5-2,0 диаметра троса.

Способ изготовления такого устройства состоит в том, что изготавливают две плоские кольцевые или прямоугольные пластины и две волнообразно изогнутые кольцевые или прямоугольные пластины. Ширину кольцевых или прямоугольных пластин выбирают в диапазоне 1,5-2,0 диаметра троса.

В случае применения кольцевых пластин изготавливают оправку тороидальной формы, состоящую из нескольких соединенных между собой секторов. На оправку устанавливают две волнообразно изогнутые кольцевые пластины. Стальной трос навивают на оправку так, чтобы трос попал во впадины изогнутых кольцевых пластин в диаметрально противоположных точках спирали, ставят на спираль стального троса две пары плоских кольцевых металлических пластин, скрепляют каждую пару пластин между собой неразъемным соединением. Неразъемное соединение между тросом и пластинами выполняют путем сжатия каждой пары пластин, при этом наименьшее расстояние в овальных отверстиях под трос выполняют в диапазоне 0,7-0,8 диаметра троса. Разбирают и вынимают оправку.

В случае применения плоских пластин изготавливают оправку в форме цилиндра. На оправку ставят две волнообразно изогнутые кольцевые пластины. Трос навивают на оправку так, чтобы он попал во впадины изогнутых кольцевых пластин в диаметрально противоположных точках спирали. Ставят на спираль троса две плоские прямоугольные металлические пластины, скрепляют каждую пару пластин между собой неразъемным соединением. Неразъемное соединение между тросом и пластинами выполняют путем сжатия хомутов, при этом наименьшее расстояние в овальных отверстиях под трос выполняют в диапазоне 0,7-0,8 диаметра троса. Вынимают оправку.

Четвертый вариант устройства содержит упругий элемент в виде спирали из стального троса и двух металлических пластин, установленных на витках спирали с наружной стороны в диаметрально противоположных точках окружности последней. Особенностью устройства является то, что на каждой металлической пластине выполнены параллельные прорези, а трос закреплен в хомутах, образованных полосами металлических пластин, расположенными между прорезями. Ширина хомутов выбрана в диапазоне 1,5-2,0 диаметра троса. Неразъемное соединение между тросом и пластинами выполняют путем сжатия хомутов, при этом наименьшее расстояние в овальных отверстиях под трос выполняют в диапазоне 0,7-0,8 диаметра троса.

Способ изготовления такого тросового амортизатора, состоит в том, что в двух металлических пластинах выполняют параллельные прорези с расстоянием между ними в диапазоне 1,5-2,0 диаметра троса. Выдавливанием металла пуансонами между прорезями выполняют хомуты, продевают в хомуты стальной трос, навивая его в спираль. Устанавливают металлические пластины с хомутами в диаметрально противоположных точках окружности спирали из стального троса. Неразъемное соединение между тросом и пластинами выполняют путем сжатия каждого хомута, при этом наименьшее расстояние в овальных отверстиях под трос выполняют в диапазоне 0,7-0,8 диаметра троса.

Заявителю не известны какие-либо технические решения, содержащие совокупность признаков, идентичную признакам изобретения: что определяет, по мнению заявителя, соответствие изобретения критерию "новизна".

Реализация отличий настоящего изобретения (в совокупности с признаками, приведенными в отличительной части формулы) обеспечивает достижение новых свойств (технического эффекта) заявляемых объектов:

- значительно увеличивается равномерность фиксации троса в пластинах;

- увеличивается надежность фиксации троса, увеличивается стабильность потребительских характеристик устройства;

- улучшаются весогабаритные характеристики устройства;

- упрощается технология изготовления устройства.

Заявителем не выявлены какие-либо источники информации, в которых содержались бы сведения о влиянии отличительных признаков изобретения на достигаемый технический результат, что обуславливает, по мнению заявителя, соответствие предложенного технического решения критерию "изобретательский уровень".

Сущность изобретения поясняется чертежами, где изображено:

на фиг.1 - схема деформации перегородок между отверстиями, в которых закреплен трос, возникающей при сжатии пластин в известных устройствах;

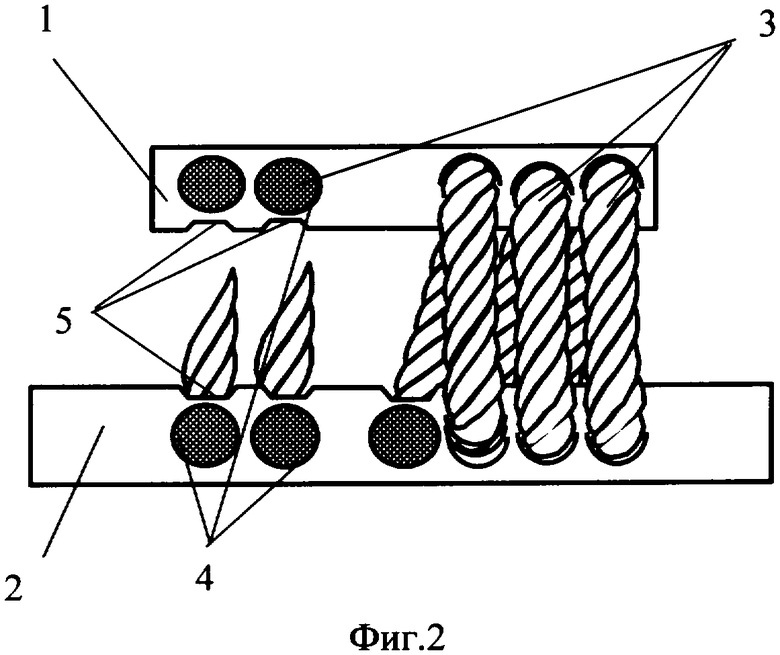

на фиг.2 - схема первого варианта вибродемпфирующего устройства с прямоугольными планками;

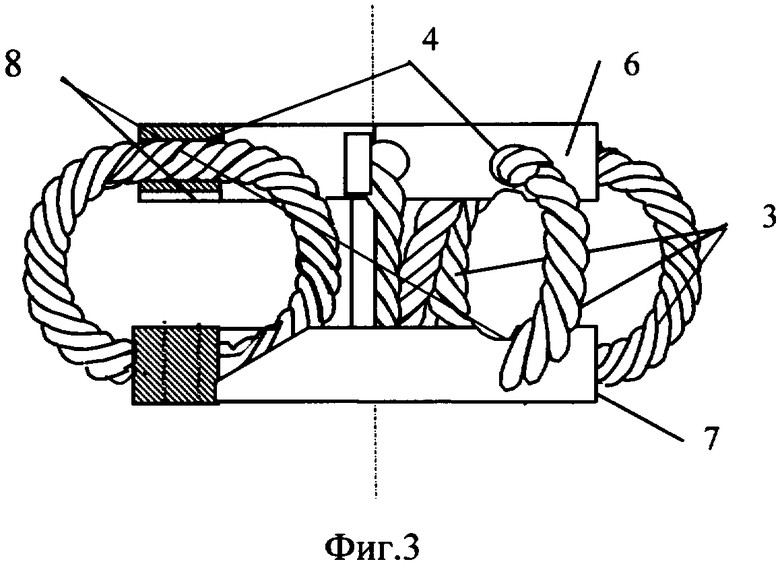

на фиг.3 - схема второго варианта вибродемпфирующего устройства с кольцевыми пластинами и радиальными отверстиями под трос;

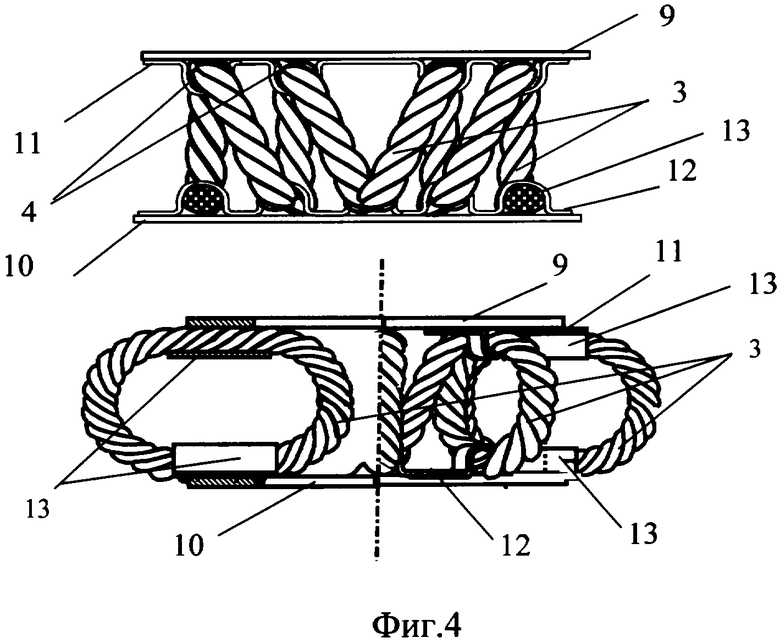

на фиг.4 - схема третьего варианта устройства с плоскими и волнообразно изогнутыми кольцевыми пластинами, образующими хомуты под трос;

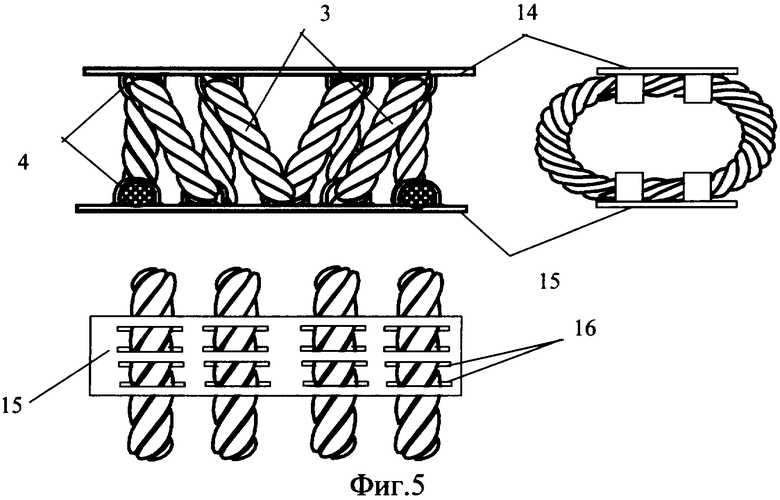

на фиг.5 - схема четвертого варианта устройства с прямоугольными пластинами, в которых хомуты образованы выдавливанием металла между параллельными прорезями в пластинах;

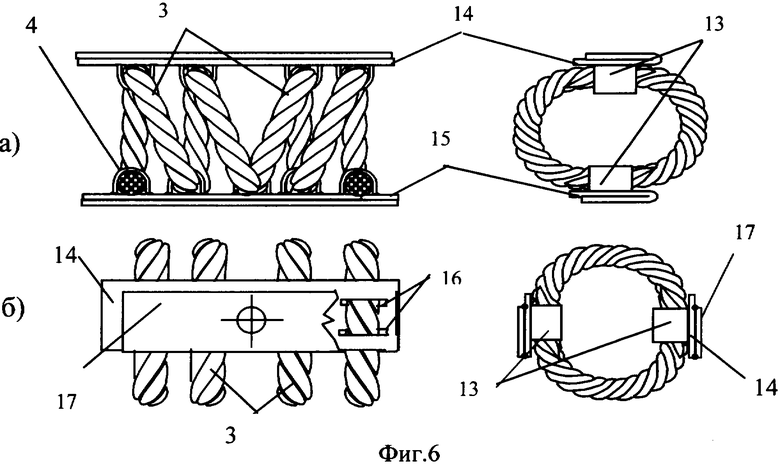

на фиг.6 - схема неразъемного соединения пластин для четвертого варианта устройства.

Вибродемпфирующее устройство, показанное на фиг.2, состоит из первой пластины 1 и второй пластины 2, в которых установлена спираль стального троса 3. В пластинах 1 и 2 выполнены отверстия 4. После монтажа витков спирали троса 3 между пластинами 1 и 2 отверстиям 4 придана овальная форма за счет сжатия пластин с одной или двух сторон только в местах расположения отверстий 4 до получения заданной формы и размеров трапециевидных канавок 5.

Геометрические размеры трапециевидной канавки 5 выбраны расчетно-экспериментальным путем. Глубина трапециевидной канавки 5 выбрана в диапазоне 0,20-0,25 от диаметра троса, в верхнем основании трапеции ширина трапециевидной канавки 5 выбрана в диапазоне 0,7-0,8 от диаметра отверстия 4 и в нижнем основании трапеции ширина трапециевидной канавки 5 выбрана в диапазоне 0,4-0,5 от диаметра отверстия 4.

Второй вариант устройства, показанный на фиг.3, содержит упругий элемент в виде спирали из стального троса 3 и две плоские металлические кольцевые пластины 6 и 7, установленные на витках спирали 3 с наружной и внутренней сторон спирали в диаметрально противоположных точках окружности последней. В каждой кольцевой пластине на сторонах, обращенных к тросу, расположены радиальные канавки 8, формирующие отверстия 4 в виде овала и фиксирующие трос в кольцевых пластинах 6 и 7. Наименьшее расстояние в овальных отверстиях 4 выбрано в пределах 0,7-0,8 от диаметра троса 3. Ширина кольцевых пластин 6 и 7 выбрана в диапазоне 1,5-2,0 диаметра троса 3.

Третий вариант устройства, показанный на фиг.4, содержит упругий элемент в виде спирали из стального троса 3 и двух плоских металлических кольцевых пластин 9 и 10, установленных на витках спирали с наружной стороны в диаметрально противоположных точках окружности последней. К каждой плоской кольцевой металлической пластине 9 и 10 на их сторонах, обращенных к стальному тросу, прикреплены неразъемным соединением вторые кольцевые пластины 11 и 12, волнообразно изогнутые в виде хомутов 13, образующих отверстия 4 под трос 3.

Изгиб пластин 11 и 12 выбирают таким образом, чтобы наибольшее расстояние межу их стенками в отверстиях 4 перед их соединением находилось в диапазоне 0,6-0,7 от диаметра троса 3. Минимальное расстояние в овальных отверстиях 4 хомутов 13 в пластинах 11 и 12 после их присоединения к пластинам 9 и 10 выбрано в диапазоне 0,7-0,9 от диаметра троса 3. Ширина кольцевых пластин 9, 10,11 и 12 выбрана в диапазоне 1,5-2,0 диаметра троса.

Четвертый вариант устройства, показанный на фиг.5, содержит упругий элемент в виде спирали из стального троса 3 и двух металлических пластин 14 и 15, установленных на витках спирали с наружной стороны в диаметрально противоположных точках окружности последней. На металлических пластинах 14 и 15 выполнены пары параллельных прорезей 16, а трос закреплен в хомутах 13, образованных полосами металлических пластин, расположенными между прорезями 16. Ширина хомутов 13 выбрана в диапазоне 1,5-2,0 диаметра троса 3. Неразъемное соединение между тросом 3 и пластинами 14 и 15 выполняют путем сжатия хомутов 13, при этом обеспечивают минимальные расстояния в овальных отверстиях 4 в хомутах 13 в пределах 0,7-0,8 от диаметра троса 3. На фиг.6 показано упрочнение пластин 14 и 15 за счет отгиба частей этих пластин (вариант "а") либо за счет неразъемного присоединения других известных пластин 17 (вариант "б").

Способ изготовления первого варианта устройства состоит в том, что спираль стального троса 3 формируют, протягивая трос в отверстия 4 металлических пластин 1 и 2. Неразъемное соединение между тросом 3 и пластинами 1, 2 выполняют путем сжатия каждой пластины пуансонами (не показаны). Острие пуансонов выполняют в виде трапеции. Высота трапеции выбрана в диапазоне 0,20-0,25 от диаметра троса, в верхнем основании ширина трапеции выбрана в диапазоне 0,7-0,8 от диаметра троса и в нижнем основании ширина трапеции выбрана в диапазоне 0,4-0,5 от диаметра троса.

Способ изготовления второго варианта устройства состоит в том, что стальной трос 3 навивают на разборную оправку тороидальной формы (не показана), устанавливают на спираль стального троса 3 две кольцевые пластины 6 и 7. Неразъемное соединение между тросом 3 и пластинами 6, 7 выполняют путем сжатия каждой пластины 6 и 7 пуансонами (не показаны). Острие пуансонов выполняют в виде полуцилиндра с радиусом, выбранным в диапазоне 0,35-0,45 диаметра троса 3. При сжатии пластин пуансоны заглубляют в пластины на глубину, выбранную в диапазоне 0,20-0,25 диаметра троса 3. Затем разбирают и вынимают оправку.

Способ изготовления третьего варианта устройства состоит в том, что изготавливают две плоские кольцевые или прямоугольные пластины 9 и 10 и две волнообразно изогнутые кольцевые или прямоугольные пластины 11 и 12. Ширину пластин 9, 10, 11 и 12 выбирают в диапазоне 1,5-2,0 диаметра троса. Изготавливают оправку тороидальной формы, состоящую из нескольких разъемно соединенных секторов (не показана). На оправку с двух противоположных сторон устанавливают две волнообразно изогнутые пластины 11 и 12. Трос 3 навивают на оправку так, чтобы трос 3 попал во впадины изогнутых пластин 11 и 12 в диаметрально противоположных точках спирали. Устанавливают на спираль стального троса две пары плоских кольцевых металлических пластин 9 и 10, скрепляют каждую пару пластин 9, 11 и 10, 12 между собой неразъемным соединением. Неразъемное соединение между тросом 3 и пластинами выполняют путем сжатия каждой пары пластин 9, 11 и 10, 12. При этом обеспечивают выполнение минимальных размеров овальных отверстий 4 в пределах 0,7-0,8 от диаметра троса 3. Разбирают и вынимают оправку.

Способ изготовления четвертого варианта тросового амортизатора состоит в том, что в двух металлических пластинах 14 и 15 выполняют параллельные прорези 16 с расстоянием меджу прорезями, выбранном в диапазоне 1,5-2,0 диаметра троса 3. Выдавливанием металла пуансонами (не показаны) между прорезями 16 выполняют хомуты 13, продевают в хомуты 13 стальной трос 3, навивая его в спираль. Устанавливают металлические пластины 14 и 15 с хомутами 13 в диаметрально противоположных точках окружности спирали из стального троса 3. Неразъемное соединение между тросом 3 и пластинами 14, 15 выполняют путем сжатия каждого хомута 13, при этом обеспечивают выполнение минимальных размеров овальных отверстий 4 в пределах 0,7-0,8 от диаметра троса 3. При необходимости увеличивают жесткость пластин либо отгибом части пластин 14 и 15 (фиг.6а), либо путем неразъемного присоединения других известных пластин 17 (фиг.6б). В частном случае такое соединение может быть выполнено сваркой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРОСОВОГО АМОРТИЗАТОРА | 2011 |

|

RU2499925C2 |

| ТРОСОВЫЙ АМОРТИЗАТОР | 2015 |

|

RU2608209C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРОСОВОГО ВИБРОИЗОЛЯТОРА | 2011 |

|

RU2480642C1 |

| ВИБРОДЕМПФИРУЮЩАЯ ОПОРА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2348840C1 |

| Способ изготовления тросового амортизатора | 1977 |

|

SU741003A2 |

| Способ изготовления тросового амортизатора | 1976 |

|

SU662768A1 |

| ВИБРОДЕМПФИРУЮЩЕЕ УСТРОЙСТВО | 2019 |

|

RU2710959C1 |

| ВИБРОИЗОЛИРУЮЩАЯ ОПОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2050484C1 |

| ШИРОКОПОЛОСНЫЙ ГАСИТЕЛЬ ВИБРАЦИИ СПИРАЛЬНОГО ТИПА, УЧАСТОК ВОЗДУШНОЙ ЛИНИИ И СПОСОБ МОНТАЖА ГАСИТЕЛЯ ВИБРАЦИИ СПИРАЛЬНОГО ТИПА (ВАРИАНТЫ) | 2014 |

|

RU2575921C1 |

| ВИБРОИЗОЛИРУЮЩАЯ ОПОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2057264C1 |

Изобретение относится к машиностроению, к устройствам, применяемым для уменьшения вибрации. Тросовый амортизатор содержит упругий элемент в виде спирали из стального троса и две металлические пластины с отверстиями под трос, установленные на витках спирали в диаметрально противоположных точках окружности последней. Отверстия под трос выполнены овальными. Наименьшее расстояние в овальных отверстиях под трос выбрано в диапазоне 0,7-0,8 диаметра троса. На поверхности пластин в местах расположения троса вдавленные участки в виде канавок. Канавки выполнены в форме трапеции с наибольшей шириной в диапазоне 0,7-0,8 диаметра троса и наименьшей шириной в диапазоне 0,4-0,5 диаметра троса, или в форме цилиндрической поверхности с радиусом цилиндра в диапазоне 0,35-0,45 диаметра троса, при этом глубина канавки выбрана в диапазоне 0,2-0,25 диаметра троса. Металлические пластины выполнены кольцевыми или прямоугольными с шириной в диапазоне 1,5-2,0 диаметра троса. Также к металлической пластине присоединена неразъемным соединением вторая пластина, изогнутая волнообразно. При этом трос расположен в отверстиях, образованных в результате упомянутого неразъемного соединения. Или на каждой металлической пластине могут быть выполнены параллельные прорези, образующие хомуты. При этом трос закреплен в отверстиях этих хомутов, ширина которых выбрана в диапазоне 1,5-2 диаметра троса. Способ изготовления тросового амортизатора состоит в том, что стальной трос навивают на оправку, далее устанавливают на спираль стального троса две металлические пластины с отверстиями под трос в диаметрально расположенных точках окружности спирали. Неразъемное соединение между тросом и пластинами выполняют путем деформирования круглых отверстий в овальные отверстия, после чего вынимают оправку. Острие инструмента для вдавливания выполняют в виде трапеции с наибольшей шириной в диапазоне 0,7-0,8 диаметра троса и с наименьшей шириной в диапазоне 0,4-0,5 диаметра троса, либо в виде полуцилиндра с радиусом в диапазоне 0,35-0,45 диаметра троса, при этом глубина вдавливания выбирается в диапазоне 0,2-0,25 диаметра троса. Или устанавливают на спираль стального троса две другие плоские металлические пластины, ширину изогнутых пластин выполняют в диапазоне 1,5-2,0 диаметра троса, скрепляют изогнутые пластины с плоскими пластинами неразъемным соединением, образуя между указанными пластинами отверстия под трос. Либо в металлических пластинах выполняют параллельные прорези с расстоянием между прорезями, выбранном в диапазоне 1,5-2,0 диаметра троса, а выдавливанием металла между прорезями выполняют хомуты, после чего продевают в хомуты стальной трос. Технический результат заключается в увеличении равномерности фиксации троса в пластинах, увеличении стабильности потребительских характеристик устройства, улучшении весогабаритных характеристик устройства, упрощении технологии изготовления. 8 н.п. ф-лы, 6 ил.

| Способ изготовления тросового амортизатора | 1976 |

|

SU662768A1 |

| US 6244579 B1, 12.06.2001 | |||

| ВИБРОИЗОЛИРУЮЩАЯ ОПОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2042868C1 |

| JP 2001241477 A, 07.09.2001 | |||

| KR 20010093625 A, 29.10.2001 | |||

| ВИБРОИЗОЛИРУЮЩАЯ ОПОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2093727C1 |

| Амортизатор | 1978 |

|

SU765559A1 |

Авторы

Даты

2007-09-10—Публикация

2003-10-13—Подача