Изобретение относится к области защиты объектов различного назначения (космических аппаратов, двигателей, приборов и других изделий) от воздействия динамических нагрузок. Изобретение может быть успешно применено в любой области техники с учетом конструктивных особенностей виброизолируемых объектов.

Известен способ изготовления тросового амортизатора по патенту России RU №2305809 (третий вариант), который принят за прототип. Способ изготовления тросового амортизатора состоит в том, что стальной трос навивают на волнообразные изогнутые кольцевые пластины в специально предусмотренные выемки посредством оправки, при этом трос навивают так, чтобы он попал в выемки пластин в диаметрально противоположных точках спирали. Затем устанавливают две металлические пластины на спираль троса и скрепляют пару пластин (внутреннюю и внешнюю) между собой неразъемным соединением. Неразъемное соединение между тросом и пластинами выполняют путем сжатия каждой пары пластин, при этом наименьшее расстояние в овальных отверстиях под трос выполняют в диапазоне 0,7-0,8 диаметра троса. Далее вынимают оправку.

Недостатками прототипа являются следующие:

- наименьшее расстояние в отверстиях пластин под трос выбрано в диапазоне 0,7-0,8 диаметра троса, что деформирует трос при его плотном обжатии и увеличивает его износ в процессе эксплуатации;

- для обеспечения неразъемного соединения между пластинами и тросом требуется деформация конструкции и дополнительный инструмент для выполнения данной операции;

- после проведения испытаний, в случае несоответствия заданным техническим характеристикам, тросовый амортизатор подлежит утилизации, так как неразъемное соединение между пластинами и тросом препятствует разборке тросового амортизатора и повторной навивке троса.

Целью изобретения является устранение указанных недостатков прототипа за счет повышения качества изготовления тросового амортизатора.

Цель достигается за счет того, что:

- на оправку ставят пластины с выемками (внутренние пластины);

- трос размещают в выемках внутренних платин и трос навивают в спираль так, чтобы пластины были расположены в диаметрально противоположных точках спирали;

- устанавливают на спираль троса внешние пластины;

- скрепляют внутренние и внешние пластины;

- перед сборкой амортизатора производится вытяжка стального троса для стабилизации и равномерного распределения проволок в тросе;

- радиус выемок пластин под трос выбран в диапазоне 0,95-0,98 радиуса троса для минимизации деформации и износа троса при эксплуатации;

- при навивке троса производится закрепление одного конца троса на конструкции оправки, а на другой конец навешивается технологический груз для равномерной натяжки троса во всех его витках;

- после сборки тросового амортизатора проводятся испытания путем оценки жесткости тросового амортизатора методом статического нагружения силой перпендикулярной плоскости пластин для определения несущей способности на соответствие расчетному значению;

- после проведения испытаний, в случае несоответствия заданным техническим характеристикам, производится разборка тросового амортизатора и повторная навивка каната, что не требует дополнительных затрат на изготовление пластин амортизатора.

Техническим результатом изобретения является расширение технологии изготовления тросового амортизатора, внедрение вытяжки стального троса для повышения его качества и внедрение испытаний тросового амортизатора для определения несущей способности на соответствие расчетному значению.

Сущность изобретения поясняется чертежами, где изображено:

на фиг.1 - расположение объектов, участвующих в навивке стального троса, перед началом навивки;

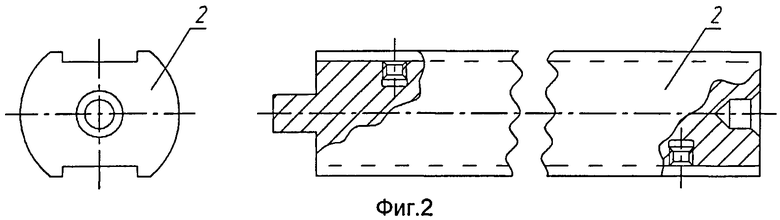

на фиг.2 - вариант конструктивного исполнения оправки;

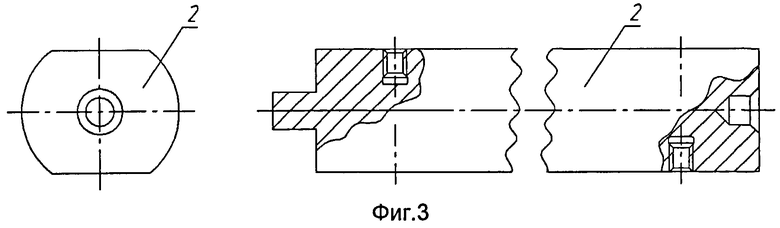

на фиг.3 - вариант конструктивного исполнения оправки;

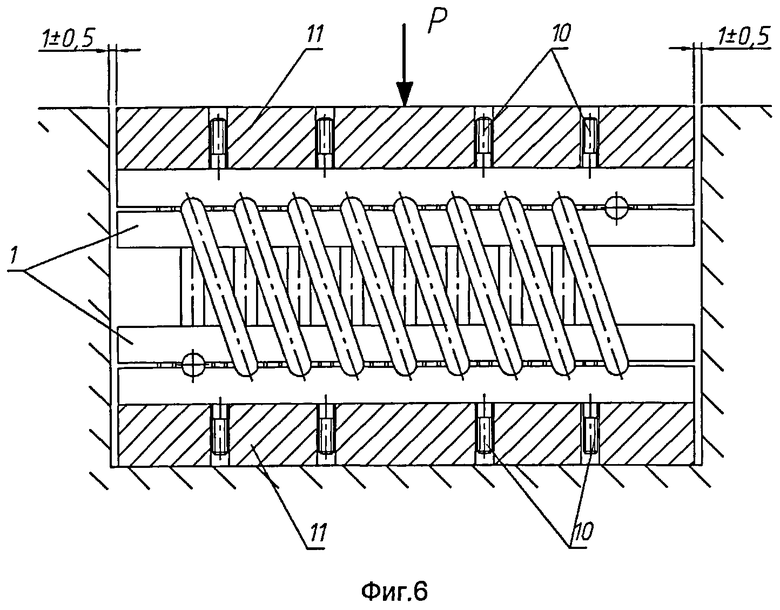

на фиг.4 - расположение объектов, участвующих в обжатие стального троса внешними пластинами, после навивки;

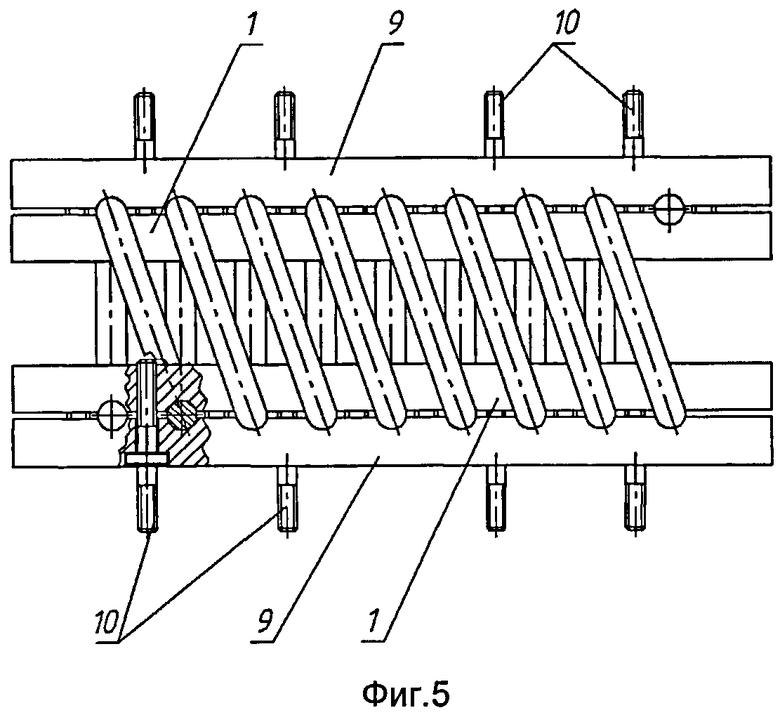

на фиг.5 - завершающая операция по сборке тросового амортизатора;

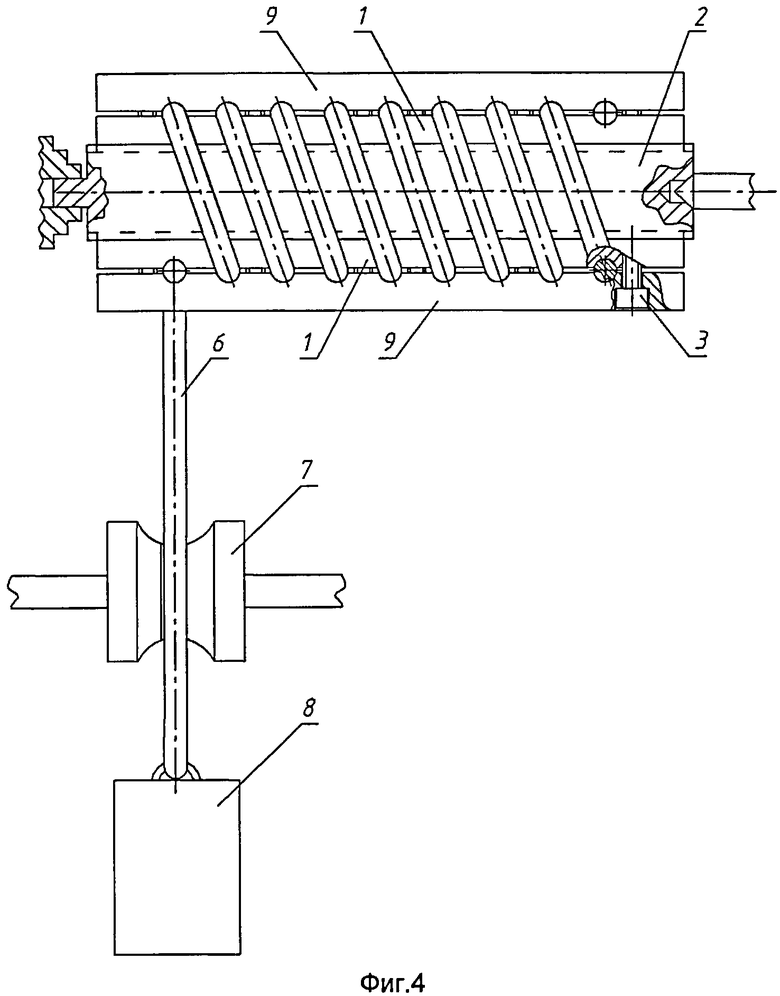

на фиг.6 - схема статического нагружения тросового амортизатора.

Способ осуществляется следующим образом.

Перед сборкой тросового амортизатора производится вытяжка стального троса 6, для этого один конец троса 6 вводится в зацепление с крюком крана, а другой - с технологическим грузом 8, масса которого выбрана с учетом разрывного усилия троса 6. При натягивании троса 6, под действием массы груза 8, происходит стабилизация и равномерное распределение проволок в тросе 6. Например, оптимальная вытяжка троса 6 производится в течение 10 минут. По окончании вытяжки троса 6 необходимо проверить трос 6 внешним осмотром на отсутствие обрывов проволок, отдельных прядей и других механических повреждений.

После вытяжки троса 6 производится его навивка, показанная на фиг.1, на внутренние пластины 1 и сборка тросового амортизатора, для этого:

- внутренние пластины 1 устанавливаются в паз оправки 2 и закрепляются на оправке с помощью крепежных деталей 3 (болтов, винтов или других);

- оправка 2 закрепляется в патроне 4 и поджимается задней бабкой 5 токарного станка;

- один из концов троса 6 закрепляется на оправке 2;

- незакрепленный конец троса 6 продевается через ролик 7 и вводится в зацепление с технологическим грузом 8 для создания натяжения троса;

- скорость вращения шпинделя с закрепленным патроном 4 токарного станка устанавливается в районе 10 оборотов/мин;

- производится навивка троса 6 на внутренние пластины 1.

Примечание: пластины (внутренние и внешние) с девятью полукруглыми выемками под трос, выбранными в диапазоне 0,95-0,98 радиуса троса. Пластины выполнены с шириной, выбранной в диапазоне 2,0-2,5 диаметра троса;

- вывинчиваются крепежные детали 3 (болты, винты или другие) из внутренних пластин 1.

Примечание: при выполнении навивки троса на внутренние пластины амортизатора в качестве оправки, на которой закреплены внутренние пластины, могут использоваться конструктивные варианты, показанные на фиг.2 и фиг.3.

Оправки, показанные на фиг.2 и фиг.3, выполнены в виде заготовки с местами крепления на токарном станке, которые должны быть выполнены с размерами, обеспечивающими нужное расстояние между внутренними пластинами тросового амортизатора, прилегание контактирующей поверхности внутренних пластин амортизатора с оправкой (без деформации пластин) и прилегание троса под нужным радиусом.

Конструктивным отличием оправок (фиг.2 и фиг.3) является то, что оправка (фиг.2) имеет паз под внутренние пластины тросового амортизатора, препятствующий боковому смещению пластин.

После навивки троса на внутренние пластины производится обжатие троса внешними пластинами и их закрепление на внутренних пластинах, показанное на фиг.4, для этого:

- внешние пластины 9 устанавливаются и закрепляются на внутренних пластинах 1 с помощью винтов 3;

- трос 6 выводится из зацепления с технологическим грузом 8;

- снимается оправка 2 с токарного станка;

- отрезается трос на расстоянии ≈2 мм от боковой поверхности пластин 1 и 9 в месте выхода троса наружу;

- тросовый амортизатор освобождается от оправки 2.

Далее производится завершающая операция по сборке тросового амортизатора, показанная на фиг.5, для этого в пластины 1 и 9 устанавливаются шпильки 10.

Кажущаяся на первый взгляд простота описанной технологии вытяжки и навивки каната заключает в себе сложные конструкторские проработки, правильность которых подтверждается после проведения испытаний тросового амортизатора.

Испытание тросового амортизатора, показанное на фиг.6, проводится для его отбраковки путем оценки жесткости тросового амортизатора методом статического нагружения силой перпендикулярной плоскости пластин для определения несущей способности на соответствие расчетному значению.

Испытательная оснастка обеспечивает сжатие и растяжение тросового амортизатора только в вертикальном направлении для оценки его фактической жесткости и несущей способности, смещению от вертикальной оси препятствуют боковые стенки испытательной оснастки. На днище испытательной оснастки устанавливается одно из двух приспособлений 11 с проходными отверстиями под шпильки 10 тросового амортизатора, для предотвращения повреждения шпилек под действием силы P. Перед проведением испытаний замеряется размер между внутренними пластинами 1 амортизатора. Прикладывая нагрузку Р с дискретностью в 20 кг, измеряется размер между внутренними пластинами 1 после каждого нагружения. При каждом нагружении конструкция выдерживается в течение 1÷2 минут. Нагружение амортизатора продолжается до соприкосновения его внутренних пластин 1 между собой. В случае несоответствия предполагаемому изменению высоты амортизатора при каждом нагружении до соприкосновения его пластин производится разборка амортизатора и повторная навивка каната. Строится график жесткости амортизаторов и по нему определяется значение максимальной жесткости.

По максимальному изменению высоты амортизатора при предельной нагрузке, при которой амортизатор начинает работать в упругой зоне без остаточной деформации, определяется значение максимальной жесткости.

Фактическое значение несущей способности тросового амортизатора определяется по формуле

где Pmax - предельная нагрузка, при которой амортизатор начинает работать в упругой зоне без остаточной деформации.

По завершении проведения испытаний тросовых амортизаторов в зависимости от их фактической несущей способности определяется оптимальное количество тросовых амортизаторов для системы амортизации с целью восприятия заданной механической нагрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРОСОВЫЙ АМОРТИЗАТОР (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2305809C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРОСОВОГО ВИБРОИЗОЛЯТОРА | 2011 |

|

RU2480642C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОФРИКЦИОННЫХ ЭЛЕМЕНТОВ ТРОСОВЫХ ВИБРОИЗОЛЯТОРОВ | 2000 |

|

RU2199683C2 |

| Напорный турбинный трубопровод и способ его изготовления | 1980 |

|

SU949060A1 |

| Способ изготовления спирального фильтра | 1987 |

|

SU1500344A1 |

| АМОРТИЗАЦИОННАЯ ПЛАТФОРМА | 2011 |

|

RU2481505C2 |

| Напорный турбинный трубопровод и способ его изготовления | 1983 |

|

SU1161637A1 |

| Способ воздушной подвески рабочего кабеля к линии электропередач и тросовая кабеленесущая система для его осуществления | 2023 |

|

RU2832091C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВИТОГО УПРУГОФРИКЦИОННОГО ЭЛЕМЕНТА ДЛЯ ТРОСОВЫХ ВИБРОИЗОЛЯТОРОВ | 1992 |

|

RU2037690C1 |

| ВИТАЯ ОБОЛОЧКА С УСИЛЕНИЕМ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2756187C2 |

Изобретение относится к области защиты объектов от воздействия динамических нагрузок. Способ заключается в следующем. На оправку устанавливают внутренние пластины. Производят вытяжку троса, для чего один конец троса закрепляют на оправке, а другой вводят в зацепление с грузом. Трос навивают в спираль на оправку так, чтобы внутренние пластины были расположены в диаметрально противоположных точках спирали. Устанавливают на спираль троса внешние пластины. Скрепляют внутренние и внешние пластины. Пластины выполняют с полукруглыми выемками под трос. Оправка выполняется с пазами под установку внутренних пластин, препятствующими их боковому смещению. Достигается обеспечение разборного соединения деталей амортизатора, уменьшение количества технологического оборудования для сборки, равномерная натяжка троса на всех его витках. 2 з.п. ф-лы, 6 ил.

1. Способ изготовления тросового амортизатора, состоящий в том, что на оправку ставят внутренние пластины с выемками, трос навивают в спираль на оправку так, чтобы внутренние пластины были расположены в диаметрально противоположных точках спирали, трос размещают в выемках под трос, устанавливают на спираль троса внешние пластины, скрепляют внутренние и внешние пластины, отличающийся тем, что перед сборкой амортизатора производят вытяжку и навивку троса, закрепив один конец троса на оправке, а другой введя в зацепление с грузом, при этом оправка может быть выполнена с пазами под установку внутренних пластин тросового амортизатора, препятствующими их боковому смещению, а пластины выполняют с полукруглыми выемками под трос.

2. Способ изготовления тросового амортизатора по п.1, отличающийся тем, что после сборки тросового амортизатора проводят его испытания, например, путем оценки жесткости тросового амортизатора методом статического нагружения силой, перпендикулярной плоскости пластин, для определения несущей способности на соответствие расчетному значению.

3. Способ изготовления тросового амортизатора по п.1, отличающийся тем, что выемки под трос выбирают в диапазоне 0,95-0,98 радиуса троса.

| ТРОСОВЫЙ АМОРТИЗАТОР (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2305809C2 |

| US 4397069 А, 09.08.1983 | |||

| Прибор для графического исследования слизистой желтка | 1933 |

|

SU39926A1 |

| АГРОКОМПЛЕКС-5 КОНСТРУКЦИИ БУРКОВА Л.Н. | 2007 |

|

RU2339202C1 |

Авторы

Даты

2013-11-27—Публикация

2011-12-30—Подача