Изобретение относится к области виброзащиты электронных приборов, а также механизмов и машин, подверженных динамическим воздействиям, и может быть использовано в любой области техники.

Известны способы изготовления тросовых амортизаторов, при которых витки из непрерывного троса фиксируются в разъемных опорных элементах при помощи стяжных винтов (Патент США №3204912, кл. 248-358. 1965 г.).

В указанном способе усилие закрепления отдельных витков троса в планках ничем не дозируется, и последние деформируются неодинаково (в зависимости от места расположения стяжных винтов), в результате чего характеристики отдельных витков являются различными : одни витки перегружены, другие - недогружены. Диаметр троса в месте зажатия деформируется в виде эллипса с различным эксцентриситетом у различных витков, при этом возникает неодинаковая концентрация местных напряжений в них, что приводит к неодинаковому износу из-за обрыва троса в указанных местах и резкому сокращению срока службы виброизолятора.

Наиболее близким решением к изобретению по технической сущности является способ изготовления тросового виброизолятора, заключающийся в том, что непрерывный стальной трос протягивают через отверстия неразъемных элементов - планок, установленных на оправку, и обматывают по спирали, с последующей фиксацией витков в отверстиях неразъемных элементов посредством их опрессовки по всей длине витков (авт. свид-во СССР №662768, МПК F16F 7/14, опубл. 15.05.79, бюл. №18). Данное изобретение принято в качестве прототипа.

Одним из недостатков прототипа является необходимость иметь пресс для опрессовки неразъемных элементов большой мощности, что увеличивает затраты на производство виброизоляторов. Вторым недостатком прототипа является некоторая неопределенность (или опечатка в описании авторского свидетельства), заключающаяся в том, что размеры следа опрессовки даны в миллиметрах и вне зависимости от диаметра троса и его компоновки. По описанию получается, что ширина и глубина вмятины при опрессовке одна и та же, как для троса малого диаметра, так и для троса большого диаметра, а также для тросов с любым числом проволочек, что является не совсем логичным. Третьим недостатком прототипа является невозможность управления жесткостью виброизолятора и его демпфирующими свойствами при фиксированных размерах неразъемных элементов, диаметрах и числе отверстий под трос.

Техническим результатом, на достижение которого направлено создание предполагаемого изобретения, является снижение затрат на производство тросовых виброизоляторов и повышение конкурентоспособности за счет возможности изготовления в одних и тех же конструктивных размерах виброизолятора, крепежных неразъемных элементах и диаметре троса, изделий с разными параметрами жесткости и демпфирующих свойств.

Технический результат достигается тем, что в известном способе изготовления тросового виброизолятора, заключающегося в том, что непрерывный стальной трос протягивают через отверстия неразъемных элементов, установленных на оправку, по спирали, с последующей их фиксацией посредством опрессовки, непрерывный стальной трос заданного диаметра D выполняют в зависимости от потребной жесткости виброизолятора C из семи многожильных прядей диаметром

,

,

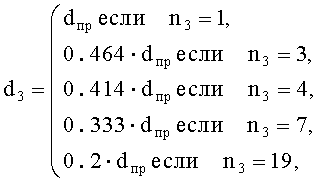

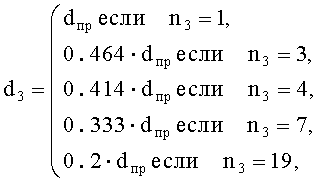

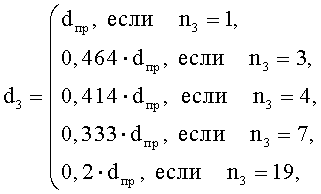

шесть периферийных прядей выполняют в стандартных компоновках из 19 или 49 проволочек со стандартными диаметрами d1 и d2 (например, по ГОСТ 3070-74 или ГОСТ 3071-74), центральную прядь с тем же диаметром dпр выполняют с потребным числом проволочек из нормализованного ряда n3={1, 3, 4, 7, 19}, диаметры проволочек центральной пряди выбирают в соответствии с выбранным числом n3 из формулы

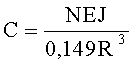

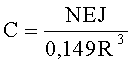

жесткость C виброизолятора с числом спиральных витков N и средним радиусом кривизны витка r подсчитывают по формуле

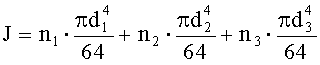

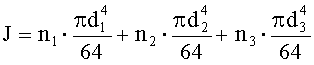

где момент инерции сечения троса

n1, n2 - соответственно, суммарные числа проволочек в периферийных прядях троса, соответствующие диаметрам d1, d2, E - модуль упругости материала проволочек, после спиральной навивки троса осуществляют опрессовку неразъемных элементов с двух сторон с помощью специальных накладок с квадратными выступами с размерами сторон квадрата (а=(1…1.5)·D), расположенными строго над витками троса, а глубину лунок при опрессовке выполняют в пределах δ=(0.1…0.15)·D.

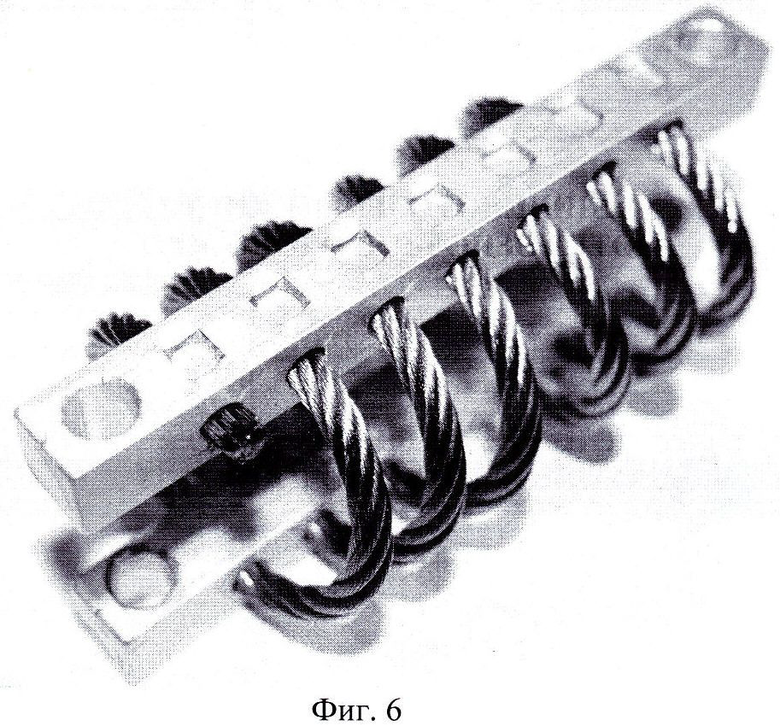

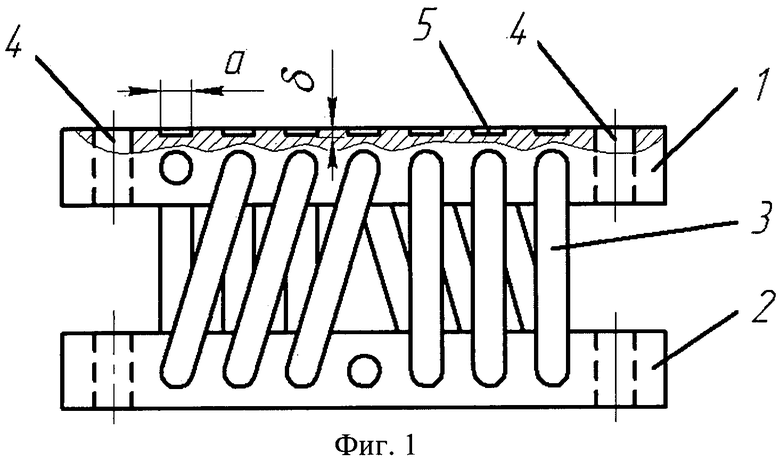

Сущность предлагаемого способа поясняется чертежами, где

- на фиг.1 показан внешний вид виброизолятора, изготавливаемого по предлагаемому способу;

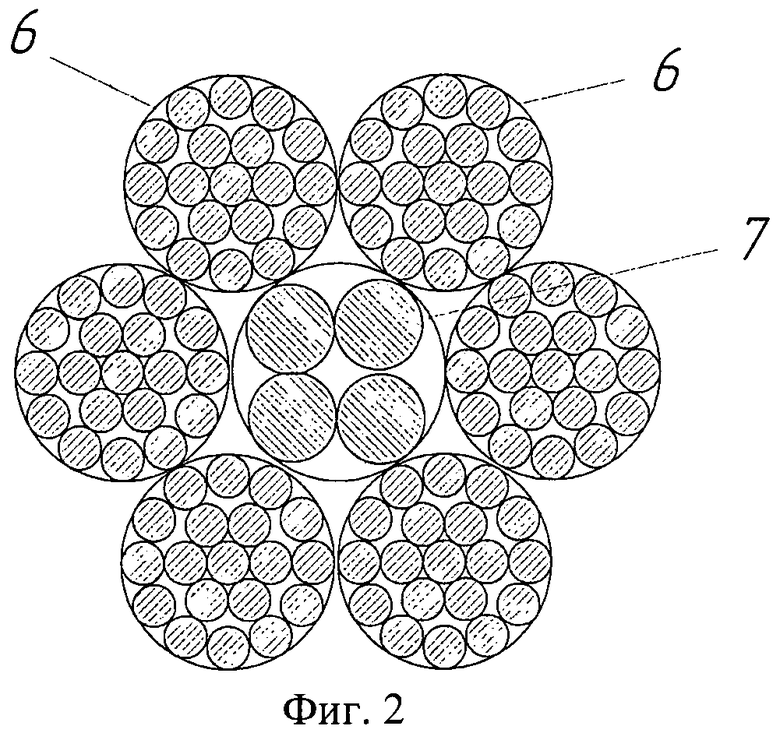

- на фиг.2 показана одна из возможных компоновок центральной и периферийных прядей троса;

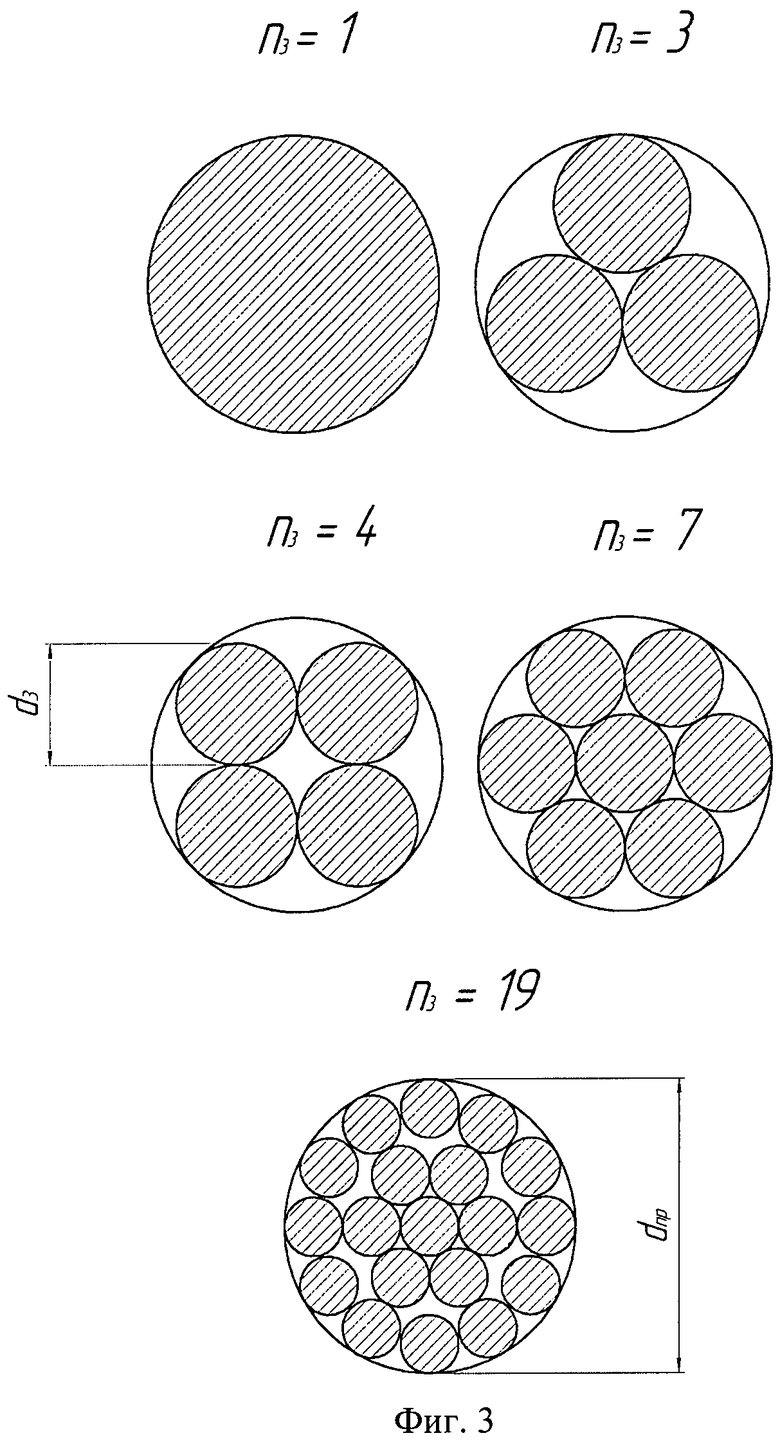

- на фиг.3 показаны варианты компоновок центральной пряди троса;

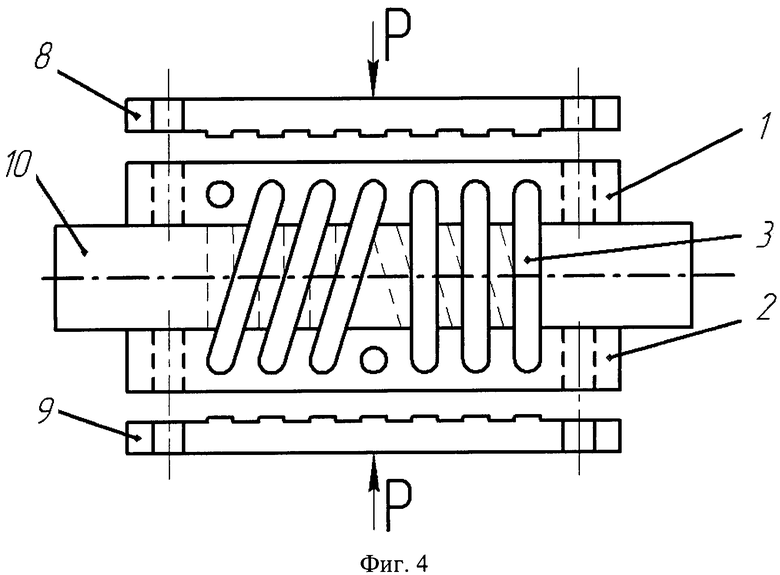

- на фиг.4 проиллюстрирована процедура опрессовки виброизолятора на оправке с выступами;

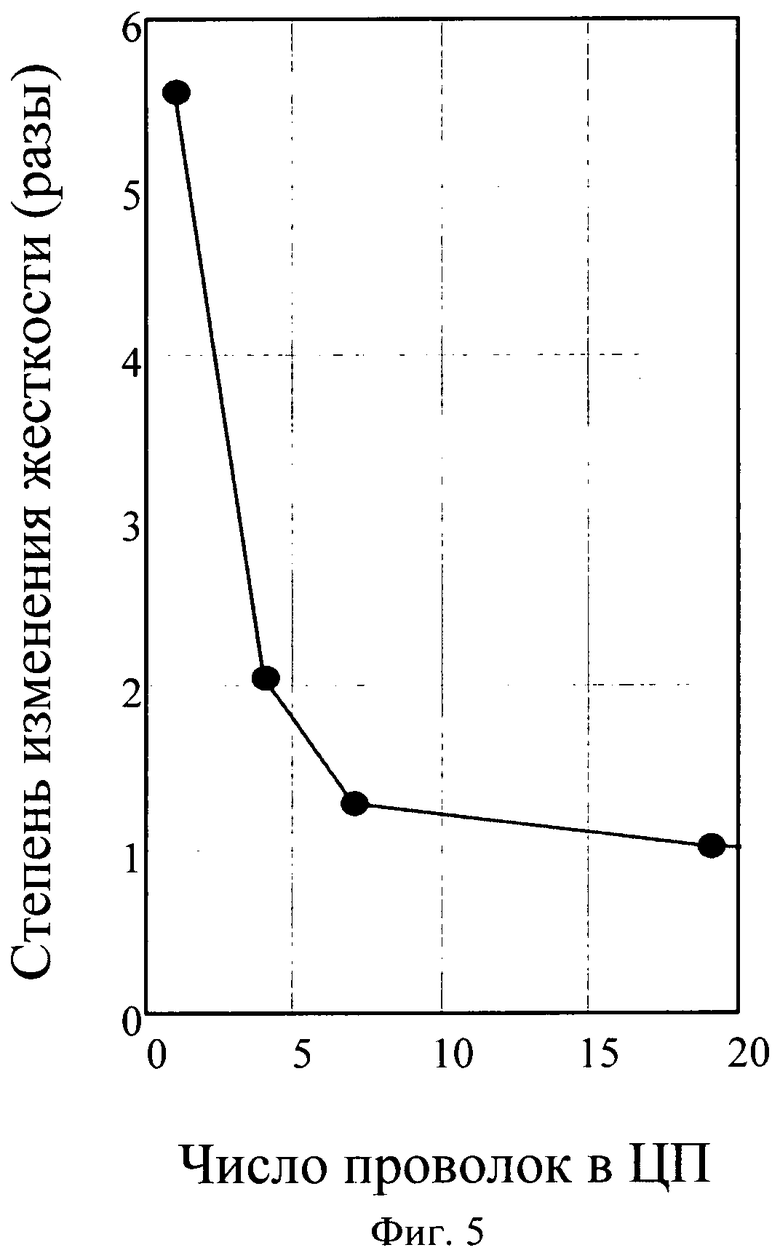

- на фиг.5 показан график изменения относительной жесткости виброизолятора в зависимости от числа проволочек в центральной пряди для постоянного значения диаметров троса, прядей и радиуса кривизны витков;

- на фиг 6 показано фото виброизолятора, изготовленного по предлагаемому способу.

Сущность предлагаемого способа изготовления тросовых виброизоляторов состоит в следующем:

1. В неразъемных элементах 1 и 2 (фиг.1) выполняются отверстия, диаметры которых могут быть как меньше диаметра троса, так и несколько больше этого диаметра, что для предлагаемого способа не является существенным.

2. Отверстия зенкуют с двух сторон радиусной зенковкой для снижения концентрации напряжений в местах выхода проволочек троса из отверстий неразъемных элементов.

3. Расплетают стандартный трос, например, по ГОСТ 3070-74 или ГОСТ 3071-74, заданной длины, достаточной для навивки виброизолятора с заданным средним радиусом кривизны и числом витков. Подготавливают шесть наружных винтовых прядей 6 для будущего троса с сечением, показанным на фиг.2.

4. Свивают или берут готовый отрезок троса для центральной пряди 7 (фиг.2) с заданным числом проволок n3 и диаметрами d3 (см. фиг.3), подсчитанными по формуле

где диаметр пряди

a D - диаметр троса.

5. Последовательно навивают на полученную новую центральную прядь шесть наружных прядей стандартного троса.

6. Конец полученного троса протягивают через отверстия в неразъемных элементах 1 и 2 виброизолятора (фиг.1 и 4), установленных на специальной оправке 10, получая при этом спиральную навивку.

7. Устанавливают две накладки с выступами 8 и 9, центруя их по поверхностям крепежных отверстий с помощью специальных штифтов (на рисунках не показано).

8. На прессе опрессовывают неразъемные элементы в местах, над и под витками троса давлением Р, соответствующим образованию на внешних поверхностях планок виброизолятора лунок глубиной δ=(0.1…0.15)·D.

9. Разбирают приспособление для опрессовки и внутреннюю оправку.

Благодаря точечному опрессовыванию неразъемных элементов 1 и 2 (фиг.1) над тросом обеспечивают существенное снижение энергетических затрат на изготовление виброизолятора по сравнению с прототипом, а вследствие изготовления специальной компоновки центральной пряди можно для одних и тех же размеров накладок (неразъемных элементов 1 и 2) изготавливать виброизоляторы с широким диапазоном жесткостных свойств, изменяющимся почти в шесть раз (см. фиг.5). Способ позволяет фактически избавиться от дополнительных пружин, иногда устанавливаемых между планками 1 и 2 для разгрузки системы виброзащиты от веса полезного груза. Кроме того, применение специального сердечника в центральной пряди 7 (фиг.2 и 3) повышает демпфирующие свойства виброизолятора за счет трения этой пряди о внешние пряди 6.

Возможно также опрессовывание неразъемных элементов 1 и 2 также и внутри виброизолятора. Для этого изготавливают обойму 10 (фиг.4) с симметрично расположенными выступами, как на накладках 8 и 9.

Таким образом, предлагаемый способ изготовления обеспечивает заявленный технический результат: снижение затрат на производство тросовых виброизоляторов и повышение конкурентоспособности за счет возможности изготовления в одних и тех же конструктивных размерах виброизолятора, крепежных неразъемных элементах и диаметре троса, изделий с разными параметрами жесткости и демпфирующих свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОФРИКЦИОННЫХ ЭЛЕМЕНТОВ ТРОСОВЫХ ВИБРОИЗОЛЯТОРОВ | 2004 |

|

RU2272193C1 |

| ТРОСОВЫЙ ВИБРОИЗОЛЯТОР | 2001 |

|

RU2179667C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОФРИКЦИОННЫХ ЭЛЕМЕНТОВ ТРОСОВЫХ ВИБРОИЗОЛЯТОРОВ | 2000 |

|

RU2199683C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРОСОВОГО УПРУГОГИСТЕРЕЗИСНОГО ЭЛЕМЕНТА | 2006 |

|

RU2322621C1 |

| Способ изготовления тросового амортизатора | 1976 |

|

SU662768A1 |

| Способ изготовления тросового амортизатора | 1977 |

|

SU741003A2 |

| ТРОСОВЫЙ ВИБРОИЗОЛЯТОР | 1991 |

|

RU2020317C1 |

| ТРОСОВЫЙ ВИБРОИЗОЛЯТОР | 2000 |

|

RU2201543C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРОСОВОГО АМОРТИЗАТОРА | 2011 |

|

RU2499925C2 |

| ЦЕЛЬНОМЕТАЛЛИЧЕСКИЙ САЙЛЕНТБЛОК | 2008 |

|

RU2378543C1 |

Изобретение относится к машиностроению. Способ заключается в том, что непрерывный стальной трос протягивают по спирали через отверстия неразъемных элементов, установленных на оправку, с последующей их фиксацией посредством опрессовки. Стальной трос выполняют из семи многожильных прядей одинакового диаметра. Шесть периферийных прядей выполняют из 19 или 49 проволочек. Диаметр проволочек центральной пряди выбирают исходя из их числа. Рассчитывают жесткость виброизолятора. После навивки троса осуществляют опрессовку неразъемных элементов с двух сторон с помощью специальных накладок с квадратными выступами, расположенными строго над витками троса. Глубину лунок при опрессовке выполняют в пределах (0.1…0.15) диаметра троса. Достигается возможность выполнения при одинаковых конструктивных размерах виброизоляторов с разной жесткостью и демпфирующими свойствами. 6 ил.

Способ изготовления тросового виброизолятора, заключающийся в том, что непрерывный стальной трос протягивают через отверстия неразъемных элементов, установленных на оправку, по спирали, с последующей их фиксацией посредством опрессовки, отличающийся тем, что непрерывный стальной трос заданного диаметра D выполняют в зависимости от потребной жесткости виброизолятора С из семи многожильных прядей диаметром

шесть периферийных прядей выполняют в стандартных компоновках из 19 или 49 проволочек со стандартными диаметрами d1 и d2, центральную прядь с тем же диаметром dпр выполняют с потребным числом проволочек из нормализованного ряда n3={1, 3, 4, 7, 19}, диаметры проволочек центральной пряди выбирают в соответствии с выбранным числом n3 из формулы

жесткость С виброизолятора с числом спиральных витков N и средним радиусом кривизны витка R подсчитывают по формуле

,

,

где момент инерции сечения троса

,

,

n1, n2 - соответственно суммарные числа проволочек в периферийных прядях троса, соответствующие диаметрам d1, d2; E - модуль упругости материала проволочек,

после спиральной навивки троса осуществляют опрессовку неразъемных элементов с двух сторон с помощью специальных накладок с квадратными выступами с размерами сторон квадрата (a=(1÷1,5)·D), расположенными строго над витками троса, а глубину лунок при опрессовке выполняют в пределах δ=(0,1÷0,15)·D.

| Способ изготовления тросового амортизатора | 1976 |

|

SU662768A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОФРИКЦИОННЫХ ЭЛЕМЕНТОВ ТРОСОВЫХ ВИБРОИЗОЛЯТОРОВ | 2004 |

|

RU2272193C1 |

| АГРОКОМПЛЕКС-5 КОНСТРУКЦИИ БУРКОВА Л.Н. | 2007 |

|

RU2339202C1 |

| JP 2001280389 A, 10.10.2001. | |||

Авторы

Даты

2013-04-27—Публикация

2011-12-07—Подача