Изобретение относится к технологии машиностроения и может быть использовано при обработке рабочих поверхностей винтов с круглой винтовой поверхностью с большим шагом и малым расстоянием между вершиной и впадиной винтовых насосов на токарных, шлифовальных станках и обрабатывающих центрах.

Известен способ обработки винтов с круглой винтовой поверхностью с большим шагом и малым расстоянием между вершиной и впадиной, при котором винтовую поверхность нарезают резцом, установленным в планшайбе шпинделя токарного станка, причем ось планшайбы отнесена от оси обрабатываемой заготовки на величину эксцентриситета сечения винта. Резцовая планшайба совершает вращательное движение вокруг смещенной оси и поступательное движение вдоль оси обрабатываемой детали, кинематически связанное с вращением заготовки [1].

Недостатками известного способа обработки являются: большая трудоемкость процесса обработки и низкая производительность, которая связана с невысокой стойкостью резцового инструмента, ведущей к снижению точности обработки и быстрой потере режущих свойств.

Известен способ обработки винтов героторных винтовых насосов, включающий вращательные движения обрабатываемой детали и режущего инструмента и прямолинейное движение подачи режущего инструмента вдоль оси обрабатываемой детали, причем обработку осуществляют торцевой поверхностью режущего инструмента, ось шпинделя которого расположена под острым углом ε к прямой, перпендикулярной оси вращения детали, при этом инструменту сообщают согласованное с вращением обрабатываемой детали вращательное планетарное движение из условия перемещения оси шпинделя инструмента вокруг упомянутой прямой, кроме того, вращательное планетарное движение режущего инструмента дополнительно согласовывают с вышеупомянутой прямолинейной подачей, причем обработку осуществляют частью боковой поверхности режущего инструмента, а величину угла ε определяют по формуле: ε=arcsin(h/Do), где h - высота профиля винтовой поверхности детали; Do - диаметр образующей поверхности инструмента [2].

Недостатками известного способа являются: невысокая стойкостью фрезерной торцевой наладки, ведущей к быстрой потере режущих свойств из-за быстрого затупления острых углов между торцевой и боковой режущими поверхностями фрезы, и большая трудоемкость процесса переточек, ведущие к снижению точности обработки и производительности.

Задачами изобретения являются расширение технологических возможностей обработки открытых винтовых поверхностей, в частности винтов с круглой рабочей винтовой поверхностью с большим шагом и малым расстоянием между вершиной и впадиной винтовых насосов, увеличение стойкости инструментальной наладки, повышение производительности, точности и качества обработки.

Поставленная задача решается предлагаемым способом обработки винтов с круглой винтовой поверхностью с большим шагом и малым расстоянием между вершиной и впадиной винтовых насосов, включающий вращательные движения заготовки и режущего инструмента и прямолинейное движение продольной подачи режущего инструмента вдоль оси обрабатываемой заготовки, ось шпинделя режущего располагают под углом наклона винтовой линии, при этом в качестве режущего инструмента используют цилиндрическую фрезу, которой дополнительно сообщают колебательное движение с помощью криво-шипно-шатунной головки, состоящей из кривошипа, которому сообщают вращение, равное и согласованное с вращением обрабатываемой заготовки, шатуна, который одним концом шарнирно соединяют с кривошипом, а другим концом - с ползуном, совершающим прямолинейные возвратно-поступательные движения, и жестко соединяют шатун с вилкой, в которой установлена упомянутая фреза с индивидуальным приводом главного движения.

Сущность предлагаемого способа обработки винтов винтовых насосов поясняется чертежами.

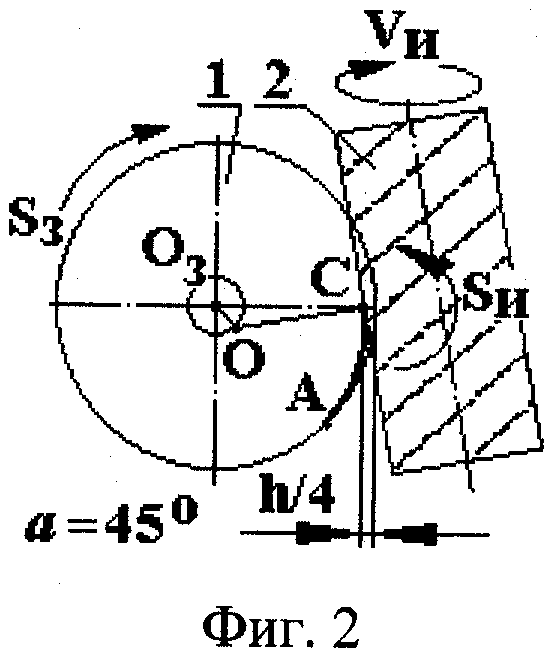

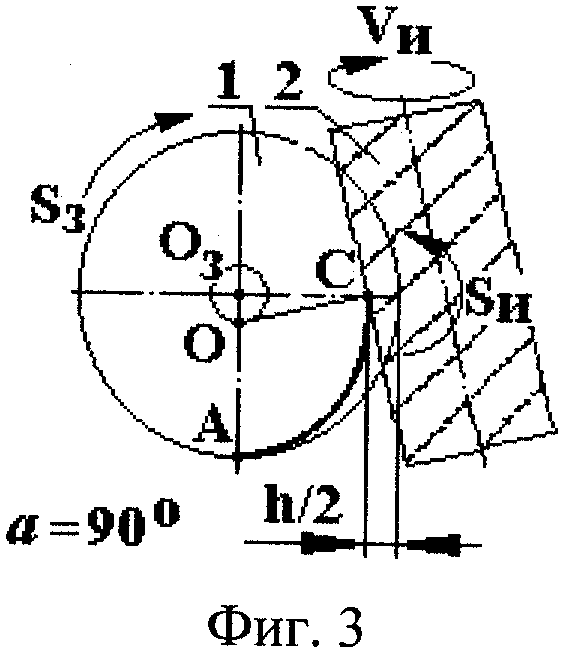

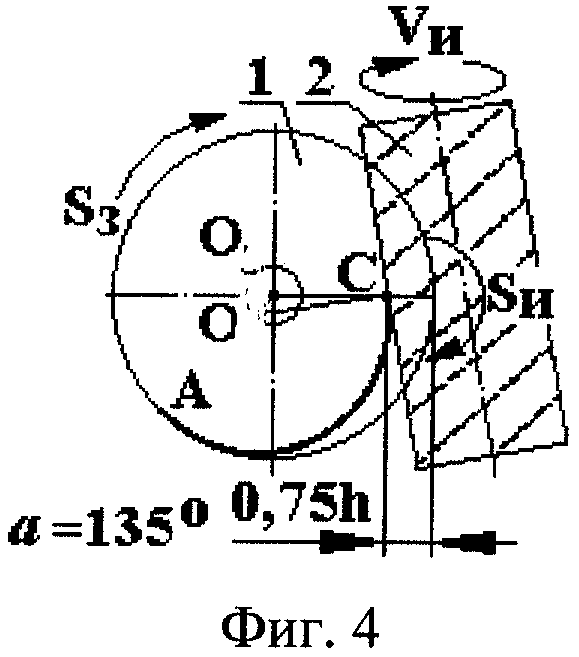

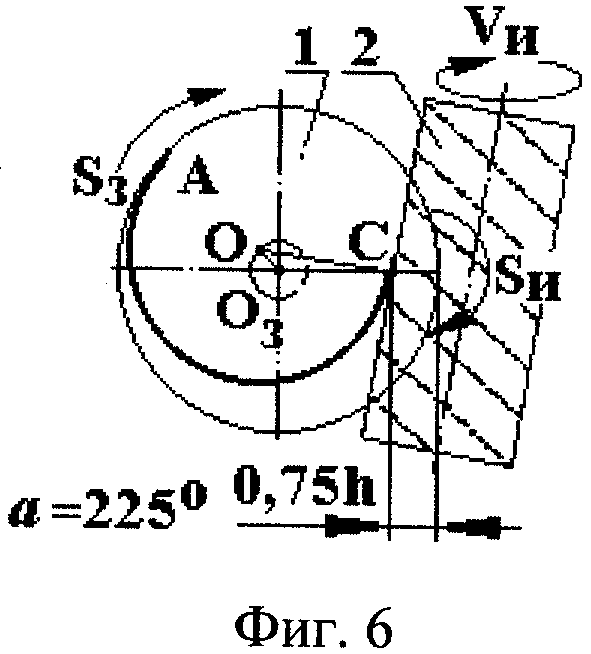

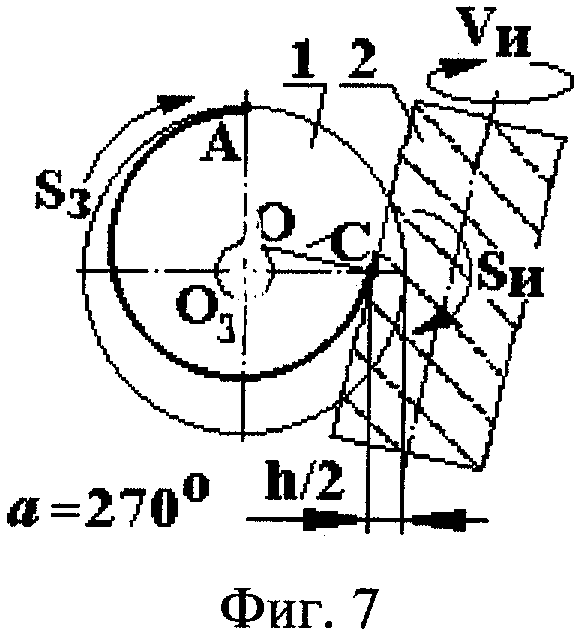

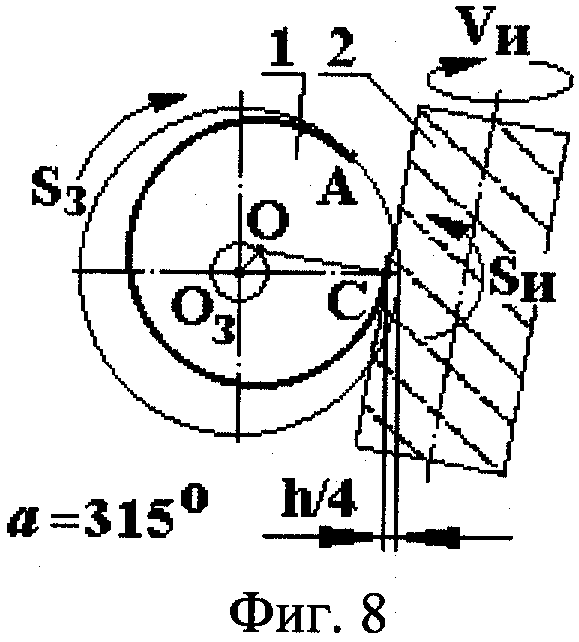

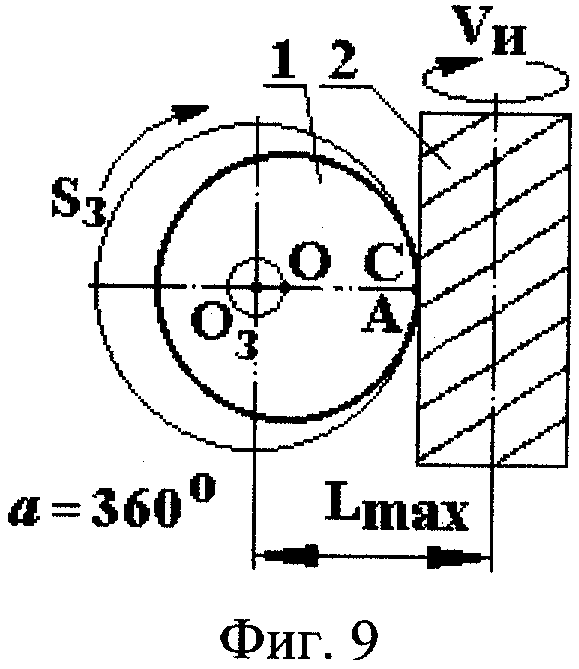

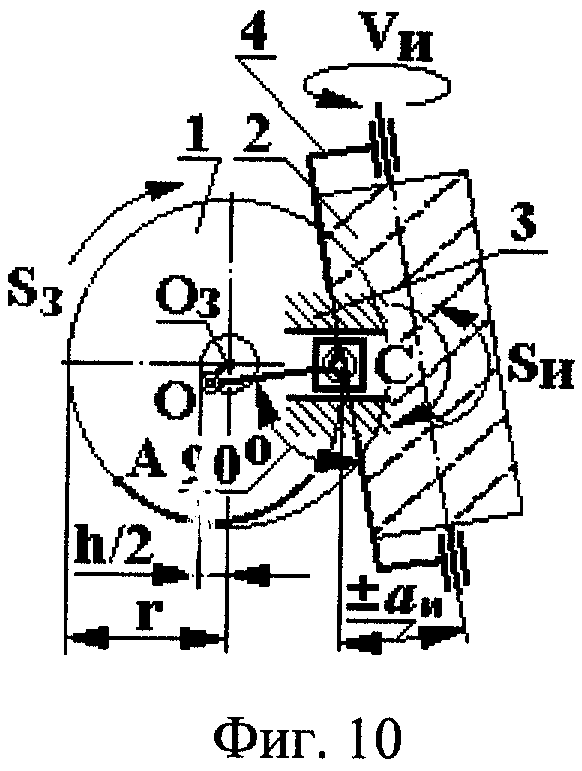

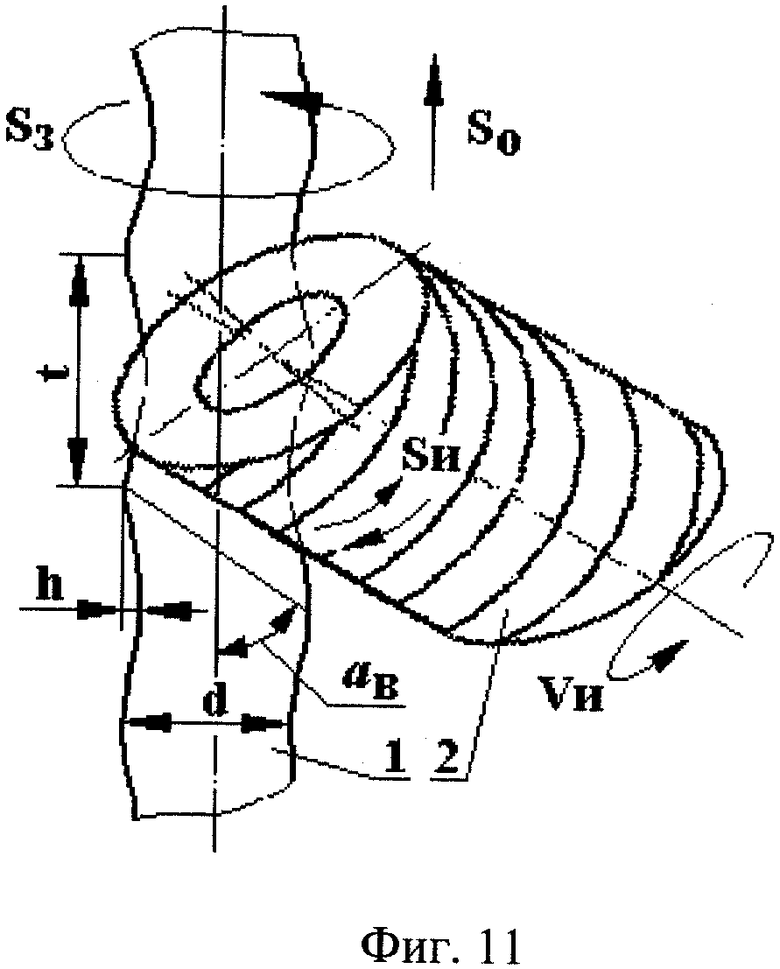

На фиг.1-9 приведены схемы обработки круглой винтовой поверхности с большим шагом и малым расстоянием между вершиной и впадиной винта винтового насоса цилиндрической фрезой по предлагаемому способу и показаны положения инструмента и заготовки через каждые 45° поворота заготовки в поперечном сечении; на фиг.10 - кинематическая схема устройства, реализующего предлагаемый способ фрезерования винтов, поперечное сечение; на фиг.11 - положение инструмента и заготовки на общем виде.

Предлагаемый способ предназначен для обработки винтов 1 с круглой винтовой поверхностью с большим шагом и малым расстоянием между вершиной и впадиной винтовых насосов высокопроизводительным инструментом - цилиндрической фрезой 2.

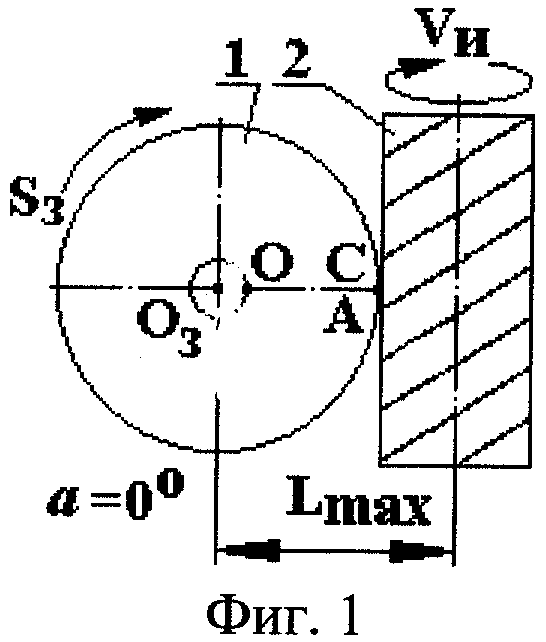

Формообразование поверхности винта осуществляется по методу обката при согласованном движении режущего инструмента 2 и обрабатываемой заготовки 1, при этом инструменту 2 сообщают сложное планетарное движение, которое состоит из вращения вокруг его оси со скоростью главного движения резания Vи и колебательного возвратно-вращательного движения вокруг точки контакта С осцилляции со скоростью Sи.

Обрабатываемой заготовке 1 сообщают вращательное движение вокруг ее центральной оси вращения Оз со скоростью круговой подачи заготовки Sз. Для получения винтовой образующей по длине заготовки 1 инструменту 2 сообщают прямолинейное движение вдоль оси заготовки 1 со скоростью продольной осевой подачи So.

Ось шпинделя инструмента 2 расположена под углом αв наклона винтовой линии.

Цилиндрической фрезе 2 дополнительно сообщают колебательное движение с помощью кривошипно-шатунной головки, состоящей из кривошипа ООз, равного половине высоты профиля h/2 обрабатываемой винтовой поверхности.

Кривошип ООз кинематически связан с обрабатываемой заготовкой и получает вращение Sз, равное и согласованное с ее вращением.

В состав головки входит шатун ОС длиной, равной разности (r-h/2) радиуса r винта по выступам и половины высоты h/2 профиля винтовой поверхности, одним концом шарнирно соединенный с кривошипом, а другим концом шарнирно соединенный с ползуном, совершающим прямолинейные возвратно-поступательные движения в направляющих 3. Помимо этого шатун ОС жестко соединен в точке С под прямым углом с вилкой 4, на которой шарнирно закреплен инструмент - цилиндрическая фреза 2 с индивидуальным приводом главного движения Vи (на фиг.10 не показан).

Таким образом, при вращении заготовки 1 кривошип ООз совершает вращательное движение относительно оси Оз, шатун ОС - колебательное, а ползун С - возвратно-поступательные прямолинейные движения в направляющих 3, при этом фреза дополнительно наклоняется к прямой, перпендикулярной оси заготовки на угол αи, определяемый по формуле

αи=±arccos[(r-h/2)/r],

где αи - угол наклона оси фрезы к прямой, перпендикулярной оси заготовки, град.;

r - радиус по вершинам винта обрабатываемой заготовки, мм;

h - высота профиля винтовой поверхности, мм;

(r-h/2) - длина шатуна, мм.

Движения круговых подач и осевой подачи согласованы между собой при помощи кинематических цепей станка и устройства.

Рассмотрим случай, когда инструмент занимает крайнее правое положение (фиг.1). Это начало обработки и угол наклона оси инструмента к прямой, перпендикулярной оси заготовки, α=0°. Цикл обработки профиля винта начинается в момент касания наиболее удаленной от оси точки А заготовки режущей кромкой инструмента. Угол между кривошипом ООз и шатуном ОС равен 180°, при этом расстояние между осью заготовки и осью инструмента L - максимальное.

За одну восьмую оборота заготовки инструмент займет положение, показанное на фиг.2. Угол наклона оси инструмента к прямой, перпендикулярной оси заготогки, будет равен половине максимального α45=(αmax)/2, при этом расстояние между осью заготовки и осью инструмента L уменьшится на h/4 по сравнению с предыдущим положением.

За одну четверть оборота заготовки инструмент займет положение, показанное на фиг.3. Угол наклона оси инструмента к прямой, перпендикулярной оси заготовки, будет увеличиваться и равен максимальному значению α90=αmax, при этом расстояние между осью заготовки и осью инструмента L уменьшится на h/2 по сравнению с нулевым положением.

За три восьмых оборота заготовки инструмент займет положение, показанное на фиг.4. Угол наклона оси инструмента к прямой, перпендикулярной оси заготовки, будет уменьшаться и равен половине максимального значения α135=(αmax)/2, при этом расстояние между осью заготовки и осью инструмента L уменьшится на 0,75 h по сравнению с нулевым положением.

За пол-оборота заготовки инструмент займет положение, показанное на фиг.5. Угол наклона оси инструмента к прямой, перпендикулярной оси заготовки, будет уменьшаться до нуля α180=0°, при этом расстояние между осью заготовки и осью инструмента L уменьшится на h по сравнению с нулевым положением и станет минимальным.

За пять восьмых оборота заготовки инструмент займет положение, показанное на фиг.6. Угол наклона оси инструмента к прямой, перпендикулярной оси заготовки, будет увеличиваться, но по другую сторону этой прямой и равен половине максимального значения α225=-(αmax)/2, при этом расстояние между осью заготовки и осью инструмента L увеличится на h/4 по сравнению с предыдущим положением.

За три четверти оборота заготовки инструмент займет положение, показанное на фиг.7. Угол наклона оси инструмента к прямой, перпендикулярной оси заготовки, будет увеличиваться, но по другую сторону этой прямой и равен максимальному значению α270=αmax, при этом расстояние между осью заготовки и осью инструмента L увеличится на h/2 по сравнению с предыдущим положением.

За семь восьмых оборота заготовки инструмент займет положение, показанное на фиг.8. Угол наклона оси инструмента к прямой, перпендикулярной оси заготовки, будет уменьшаться, но по другую сторону этой прямой и равен половине максимального значения α315=-(αmax)/2, при этом расстояние между осью заготовки и осью инструмента L увеличится на h/4 по сравнению с предыдущим положением.

За полный оборот заготовки инструмент займет положение, показанное на фиг.9, как первоначальное положение (фиг.1). Это цикл, обработки инструментом в данном поперечном сечении и угол наклона оси инструмента к прямой, перпендикулярной оси заготовки, α360=0°. Цикл обработки профиля винта в данном поперечном сечении заканчивается в наиболее удаленной от оси точки контакта А заготовки с режущей кромкой инструмента. Угол между кривошипом ООз и шатуном ОС равен 180°, при этом расстояние между осью заготовки и осью инструмента L - максимальное.

Далее цикл будет повторяться.

Таким образом, при обкате инструментом поверхности винта образуется эксцентричная винтовая поверхность с высотой профиля h, определяемой расстоянием между наиболее удаленной и наиболее приближенной по отношению к оси заготовки точками режущей кромки инструмента, а формирование винтовой поверхности заготовки осуществляется фрезерованием цилиндрической фрезой.

Предлагаемый способ предназначен для обработки винтов с круглой винтовой поверхностью с большим шагом и малым расстоянием между вершиной и впадиной винтовых насосов. Для образования винтовой поверхности режущему инструменту сообщают прямолинейное движение осевой подачи вдоль оси винта в направлении захода витка, причем величину подачи выбирают равной шагу винта за один оборот заготовки.

Предлагаемый способ позволяет в полной мере использовать преимущества многолезвийной обработки при нарезании рабочих поверхностей винтов винтовых насосов. Реализуется принцип разделения снимаемого припуска на зуб инструмента и облегчается деление стружки. Способ обеспечивает регулирование угла наклона режущей кромки инструмента относительно обрабатываемой поверхности.

Достоинством предлагаемого способа обработки винтов винтовых насосов является высокая производительность процесса обработки, которая связана с высокой стойкостью многозубого инструмента и возможностью достижения высоких скоростей резания.

Пример. Обрабатывался винт левый Н41.1016.01.001 винтового насоса ЭВН5-25-1500, который имел следующие размеры: общая длина - 1282 мм, длина винтовой части - 1208 мм, диаметр d поперечного сечения винта - ⊘27-0,05 мм, наружный диаметр заготовки D=30,3 мм, высота профиля h=1,65 мм, шаг t=28±0,01 мм; винтовая поверхность однозаходная, левого направления; материал - сталь 18ХГТ ГОСТ 4543-74, твердость НВ 207-228, масса 5,8 кг. Обработка производилась на модернизированном токарном станке мод. 16К20 при помои и кривошипно-шатунной головки, обеспечивающей регулирование угла наклона инструментального шпинделя относительно оси обката. Инструмент - фреза концевая ГОСТ 17026-71, наружный диаметр - 25 мм, число зубьев z=4, материал - сталь быстрорежущая Р6М5 ГОСТ 19265-73, угол наклона осциллирующей оси ускорительной головки - 15°18'.

Частота вращения инструментального шпинделя nи=250 об/мин, осциллирующая подача инструмента Sи=2,16 об/мин, круговая подача заготовки Sд=2 об/мин, подача инструмента вдоль оси заготовки на оборот детали So=28 мм/об. Основное время обработки винта составило To=21,3 мин (против  38,7 мин по базовому варианту при нарезании винта резцовой головкой на токарном станке модели 16К20). Полученное снижение основного времени составило ΔTo=17,4 мин.

38,7 мин по базовому варианту при нарезании винта резцовой головкой на токарном станке модели 16К20). Полученное снижение основного времени составило ΔTo=17,4 мин.

При обработке были отмечены благоприятные условия резания, минимальный износ режущей части инструмента, удобство управления процессом обработки.

Благодаря применению предлагаемого способа обработки улучшается качество обработанной поверхности за счет более равномерного распределения снимаемого припуска на зуб фрезы и сохранения размерной точности режущей части инструмента вследствие его высокой стойкости. Предлагаемый способ обработки позволяет интенсифицировать режимы резания и достигать высокой точности. Способ легко поддается автоматизации.

Источники информации

1. Винтовые насосы. Д.Ф.Балденко, М.Г.Бидман, В.Л.Калишевский и др. - М.: Машиностроение, 1982. - С.122-123, рис.73.

2. Патент РФ 2209129, МПК7 В23С 3/00, В23G 1/32. Способ обработки винтов героторных винтовых насосов. Клевцов И.П., Брусов С.И., Тарапанов А.С., Харламов Г.А. Заявка 2001135579/02; 21.12.2001; 27.07.2003. Бюл. №21 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ВИНТОВ С КРУГЛОЙ ВИНТОВОЙ ПОВЕРХНОСТЬЮ | 2006 |

|

RU2306200C1 |

| СПОСОБ ОБРАБОТКИ КОМПЛЕКТА ВИНТОВ | 2008 |

|

RU2381877C1 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ КОМПЛЕКТА ВИНТОВ | 2008 |

|

RU2387522C1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ ВИНТОВ | 2006 |

|

RU2306202C1 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ВИНТОВ | 2006 |

|

RU2306201C1 |

| СПОСОБ ОБРАБОТКИ ВИНТОВ ГЕРОТОРНЫХ ВИНТОВЫХ НАСОСОВ | 2001 |

|

RU2209129C1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ ВИНТОВ С КРУГЛОЙ ВИНТОВОЙ ПОВЕРХНОСТЬЮ С БОЛЬШИМ ШАГОМ И МАЛЫМ РАССТОЯНИЕМ МЕЖДУ ВЕРШИНОЙ И ВПАДИНОЙ | 2005 |

|

RU2298458C1 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ВИНТОВ С КРУГЛОЙ ВИНТОВОЙ ПОВЕРХНОСТЬЮ С БОЛЬШИМ ШАГОМ И МАЛЫМ РАССТОЯНИЕМ МЕЖДУ ВЕРШИНОЙ И ВПАДИНОЙ | 2005 |

|

RU2307725C1 |

| СПОСОБ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ НЕКРУГЛОГО СЕЧЕНИЯ | 2001 |

|

RU2211118C1 |

| СПОСОБ ПЛАНЕТАРНОГО ИГЛОФРЕЗЕРОВАНИЯ ВИНТОВ | 2007 |

|

RU2334596C1 |

Изобретение относится к области технологи машиностроения, обработке винтов винтовых насосов на токарных, шлифовальных станках и в обрабатывающих центрах. Способ включает вращательные движения заготовки и режущего инструмента и прямолинейное движение продольной подачи режущего инструмента вдоль оси обрабатываемой заготовки, ось шпинделя режущего инструмента располагают под углом наклона винтовой линии. Для повышения производительности, точности и качества обработки в качестве режущего инструмента используют цилиндрическую фрезу, которой дополнительно сообщают колебательное движение с помощью кривошипно-шатунной головки, состоящей из кривошипа, которому сообщают вращение, равное и согласованное с вращением обрабатываемой заготовки, шатуна, который одним концом шарнирно соединяют с кривошипом, а другим концом - с ползуном, совершающим прямолинейные возвратно-поступательные движения, и жестко соединяют шатун с вилкой, в которой установлена упомянутая фреза с индивидуальным приводом главного движения. 11 ил.

Способ обработки винтов с круглой винтовой поверхностью с большим шагом и малым расстоянием между вершиной и впадиной винтовых насосов, включающий вращательные движения заготовки и режущего инструмента, прямолинейное движение продольной подачи режущего инструмента вдоль оси обрабатываемой заготовки и расположение оси шпинделя режущего инструмента под углом наклона винтовой линии, отличающийся тем, что в качестве режущего инструмента используют цилиндрическую фрезу, которой дополнительно сообщают колебательное движение с помощью кривошипно-шатунной головки, состоящей из кривошипа, которому сообщают вращение, равное и согласованное с вращением обрабатываемой заготовки, шатуна, который одним концом шарнирно соединяют с кривошипом, а другим концом - с ползуном, совершающим прямолинейные возвратно-поступательные движения, и жестко соединяют шатун с вилкой, в которой установлена упомянутая фреза с индивидуальным приводом главного движения.

| СПОСОБ ОБРАБОТКИ ВИНТОВ ГЕРОТОРНЫХ ВИНТОВЫХ НАСОСОВ | 2001 |

|

RU2209129C1 |

| Способ обработки винтовой канавки | 1981 |

|

SU1041236A1 |

| Способ нарезания спиральных канавок | 1989 |

|

SU1741981A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2007-09-20—Публикация

2006-01-16—Подача