Изобретение относится к машиностроению и может быть использовано при обработке тел вращения некруглого сечения с прямолинейными и винтовыми образующими на токарных станках.

Известен способ обработки тел вращения некруглого сечения, при котором движения инструмента и заготовки находятся в определенном соотношении в зависимости от числа граней обрабатываемой поверхности, причем обработку осуществляют вращающейся инструментальной головкой, которую располагают под углом к оси вращения заготовки и отношение угловых скоростей инструментальной головки и заготовки выбирают равным целому, а в случае косых граней - дробному числу [1].

Недостатками приведенного способа обработки являются его ограниченные технологические возможности, так как способ не позволяет производить обработку эксцентричных поверхностей, деталей с поперечным сечением в виде эллипса и граненых поверхностей со скругленными вершинами.

Наиболее близким по технической сущности и достигаемому результату является известный способ обработки тел вращения некруглого сечения, включающий кинематически связанные между собой вращения обрабатываемой детали и режущего инструмента, а также движение подачи режущего инструмента вдоль оси обрабатываемой детали, причем обработку осуществляют круглым резцом, режущую кромку которого устанавливают под углом к его оси вращения, не равным 90o [2]. Указанный способ принят в качестве прототипа.

Указанный прототип имеет следующие недостатки: ограниченные технологические возможности, поскольку способ не позволяет производить обработку многолезвийным инструментом, большая трудоемкость процесса обработки и низкая производительность, которая связана с невысокой стойкостью резцового инструмента, ведущей к снижению точности обработки и быстрой потере режущих свойств. Недостатком способа также является невозможность регулирования угла наклона режущей кромки, поскольку этот угол определяется конструкцией инструмента.

Задачей изобретения является расширение технологических возможностей способа, повышение производительности обработки, повышение точности обработки.

Поставленная задача решается предлагаемым способом обработки тел вращения некруглого сечения с прямолинейными и винтовыми образующими, включающим вращательные движения обрабатываемой детали и режущего инструмента, а также прямолинейное движение подачи режущего инструмента вдоль оси обрабатываемой детали, причем режущему инструменту дополнительно сообщают согласованное с вращением обрабатываемой детали и вышеупомянутой прямолинейной подачей осциллирующее качательное движение на острый угол в плоскости, перпендикулярной оси вращения обрабатываемой детали. В качестве режущего инструмента в предлагаемом способе используют торцовую, дисковую, концевую фрезу.

Сущность предлагаемого способа обработки тел вращения некруглого сечения поясняется чертежами.

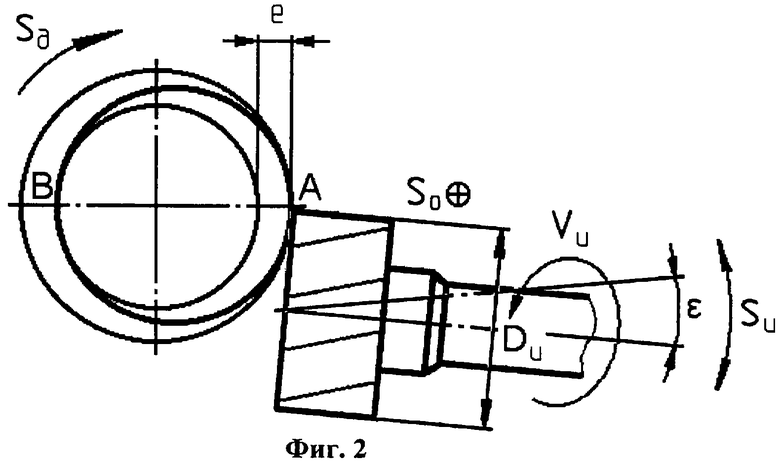

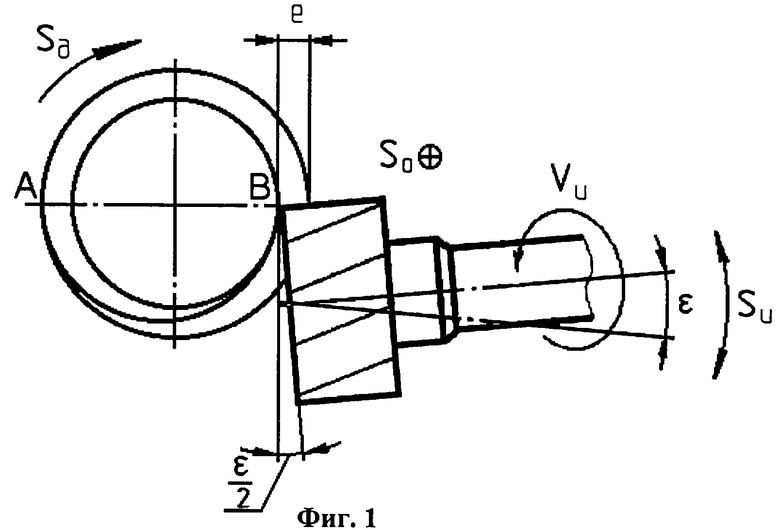

На фиг. 1 приведена схема обработки по предлагаемому способу и показано положение инструмента и детали в середине цикла обработки некруглого профиля; на фиг.2 показано положение инструмента и детали в начале и конце цикла обработки.

Формообразование поверхности осуществляется при согласованном движении режущего инструмента обрабатываемой детали (фиг.1), при этом инструменту сообщают сложное движение, которое состоит из вращения вокруг его оси со скоростью главного движения резания Vи и осциллирующего качательного движения в плоскости, перпендикулярной оси вращения обрабатываемой детали, со скоростью осциллирующей подачи инструмента Sи. Обрабатываемой детали сообщают вращательное движение вокруг ее оси вращения со скоростью круговой подачи детали Sd. Для получения винтовой образующей по длине детали инструменту сообщают прямолинейное движение вдоль оси детали со скоростью осевой подачи So.

Движения подач согласованы между собой при помощи кинематических цепей станка. Рассмотрим случай, когда за один оборот детали инструмент совершает полную осцилляцию (фиг. 2). Цикл обработки некруглого профиля начинается в момент касания наиболее удаленной от оси заготовки точки режущей кромки инструмента с поверхностью обрабатываемой детали (точка А). За половину оборота детали инструмент совершит качание на угол ε и займет положение, показанное на фиг. 1. При этом с деталью будет контактировать наиболее приближенная к оси заготовки точка режущей кромки (точка В). В данном положении инструмент врежется в тело детали на максимальную величину е.

При дальнейшем вращении детали и осцилляции инструмента в обратном направлении режущая кромка будет удаляться от оси заготовки и закончит цикл образования профиля при полном повороте детали на 360o (фиг.2). Инструмент при этом совершит качание на угол ε в противоположном направлении. Далее циклы будут повторяться.

Таким образом, при соотношении ,

,

где ε - угол осцилляции инструмента, образуется эксцентричная поверхность с величиной эксцентриситета е, определяемой расстоянием между наиболее удаленной и наиболее приближенной по отношению к оси заготовки точками режущей кромки. Для получения многогранной поверхности необходимо принять отношение ,

,

где К - целое число, равное числу граней.

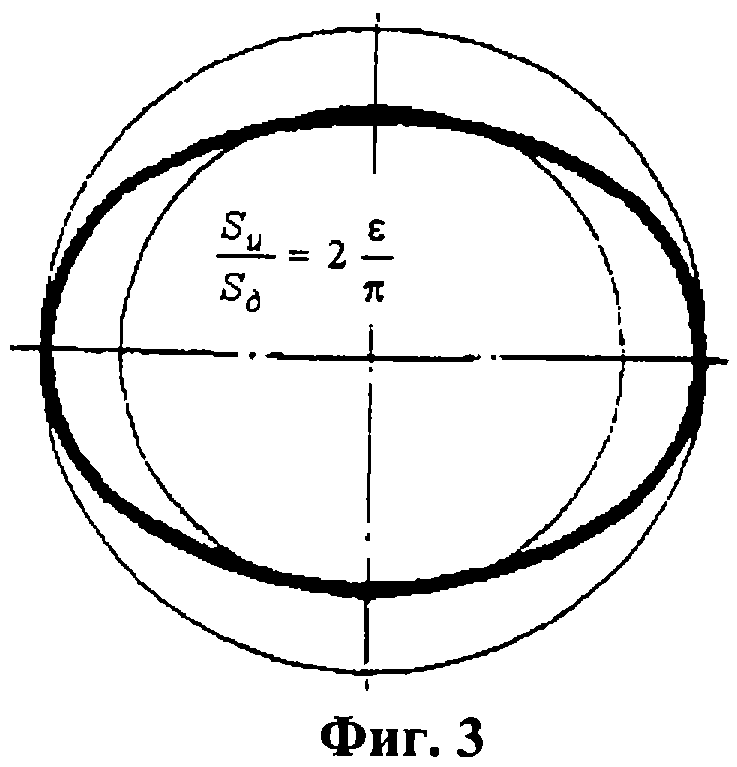

Таким образом, при отношении

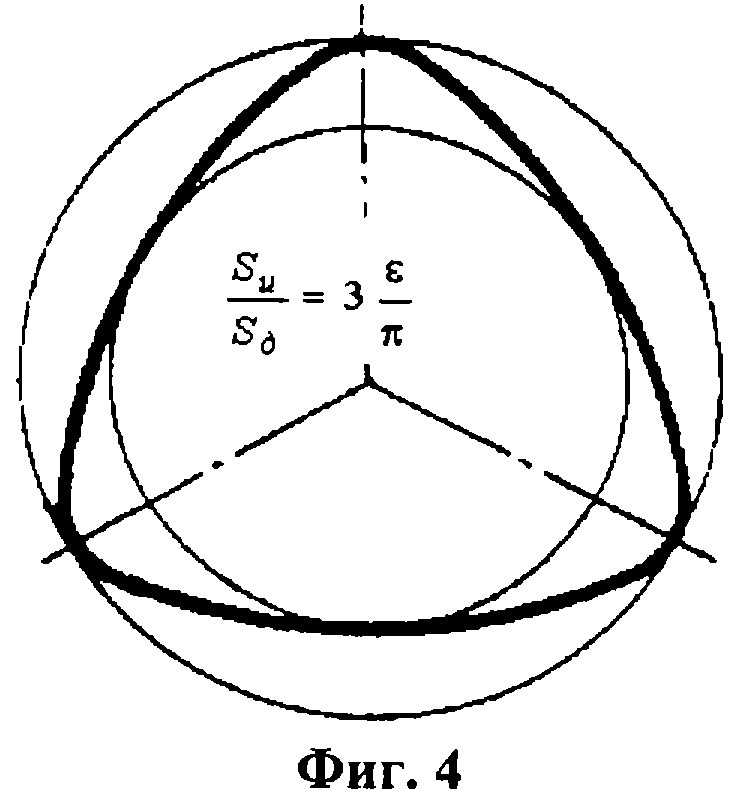

инструмент совершит две полные осцилляции за оборот детали, и обработанная поверхность будет эллипсной (фиг.3). При ,

,

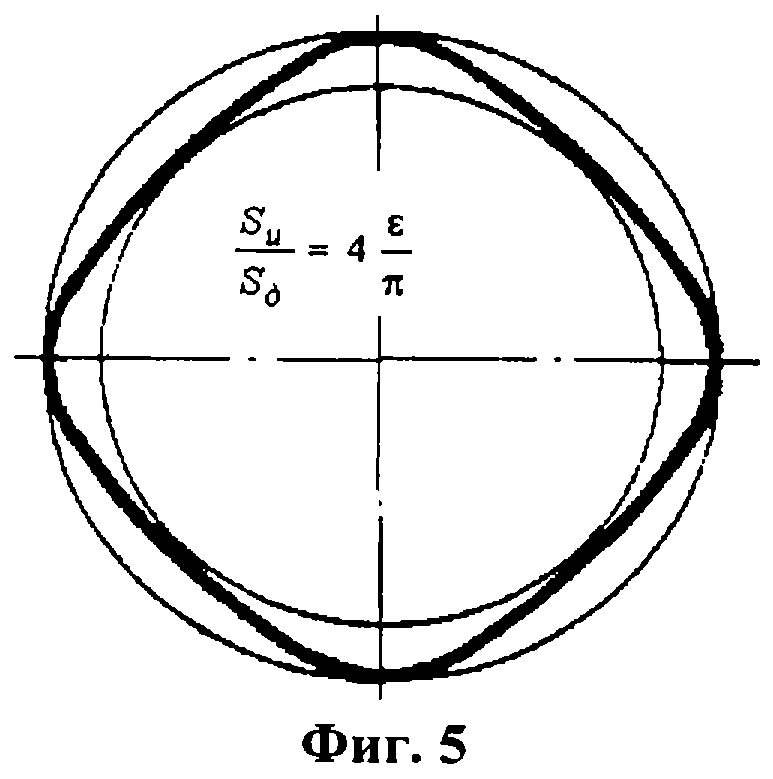

получится трехгранник (фиг.4), при ,

,

- четырехгранник (фиг.5) и т.д.

Величина эксцентриситета е регулируется с помощью изменения угла осцилляции инструмента ε и связана с ним следующим соотношением: ,

,

где Dи - наружный диаметр инструмента.

Предлагаемый способ позволяет в полной мере использовать преимущества многолезвийной обработки при нарезании многогранных и эксцентричных поверхностей с прямолинейными и винтовыми образующими. Реализуется принцип разделения снимаемого припуска на зуб инструмента и облегчается деление стружки. Способ обеспечивает регулирование угла наклона режущей кромки инструмента относительно обрабатываемой поверхности.

Достоинством предлагаемого способа обработки тел вращения некруглого сечения является высокая производительность процесса обработки, которая связана с высокой стойкостью многозубого инструмента и возможностью достижения высоких скоростей резания.

Пример. Обрабатывался винт левый Н41.1016.01.001 винтового насоса ЭВН5-25-1500, который имел следующие размеры: общая длина - 1282 мм, длина винтовой части - 1208 мм, диаметр поперечного сечения винта - ⊘27-0,05 мм, D= 30 мм, эксцентриситет е=3,3 мм, шаг t=28±0,01 мм; винтовая поверхность однозаходная, левого направления; материал - сталь 18ХГТ ГОСТ 4543-74, твердость НВ 207-228, масса 5,8 кг. Обработка производилась на модернизированном токарном станке мод. 16К20 при помощи инструментальной головки с кулачковым механизмом, обеспечивающим регулирование угла качания и частоту осцилляции инструментального шпинделя. Инструмент - фреза концевая ГОСТ 17026-71, наружный диаметр - 25 мм, число зубьев z=4, материал - сталь быстрорежущая Р6М5 ГОСТ 19265-73, угол осцилляции инструментального шпинделя - 30o36'.

Частота вращения инструментального шпинделя nи=250 об/мин, осциллирующая подача инструмента Sи=0,0356 рад/с, круговая подача заготовки Sд=2 об/мин, подача инструмента вдоль оси заготовки на оборот детали Sо=28 мм/об. Основное время обработки винта составило Tо=22,8 мин (противТо баз=43,2 мин по базовому варианту при нарезании винта резцом на токарном станке модели 16К20). Полученное снижение основного времени составило ΔТо=20,4 мин.

При обработке были отмечены благоприятные условия стружкообразования, минимальный износ режущей части инструмента, удобство управления процессом резания.

Благодаря применению предлагаемого способа обработки улучшается качество обработанной поверхности за счет более равномерного распределения снимаемого припуска на зуб фрезы и сохранения размерной точности режущей части инструмента вследствие его высокой стойкости. Предлагаемый способ обработки позволяет интенсифицировать режимы резания и достигать высокой точности. Способ легко поддается автоматизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ВИНТОВ ГЕРОТОРНЫХ ВИНТОВЫХ НАСОСОВ | 2001 |

|

RU2209129C1 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ВИНТОВ | 2006 |

|

RU2306201C1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ ВИНТОВ | 2006 |

|

RU2306202C1 |

| СПОСОБ ШЛИФОВАНИЯ ВИНТОВ МНОГОНИТОЧНЫМ КРУГОМ | 1999 |

|

RU2165340C1 |

| СПОСОБ ШЛИФОВАНИЯ ВИНТОВ ДИСКОВЫМ ОДНОНИТОЧНЫМ ШЛИФОВАЛЬНЫМ КРУГОМ | 1999 |

|

RU2176179C2 |

| ДИСКОВЫЙ ОДНОНИТОЧНЫЙ КРУГ ДЛЯ ШЛИФОВАНИЯ ВИНТОВ | 1999 |

|

RU2170655C1 |

| СПОСОБ ШЛИФОВАНИЯ ТЕЛ ВРАЩЕНИЯ НЕКРУГЛОГО СЕЧЕНИЯ | 1998 |

|

RU2153969C2 |

| СПОСОБ ФРЕЗЕРОВАНИЯ ВИНТОВ С КРУГЛОЙ ВИНТОВОЙ ПОВЕРХНОСТЬЮ | 2006 |

|

RU2306199C1 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ВИНТОВ С КРУГЛОЙ ВИНТОВОЙ ПОВЕРХНОСТЬЮ | 2006 |

|

RU2306200C1 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ УПРУГИМ ИНСТРУМЕНТОМ | 2004 |

|

RU2261788C1 |

Изобретение относится к области машиностроения, обработке тел вращения с прямолинейными и винтовыми образующими на токарных станках. Способ включает вращательные движения обрабатываемой детали и режущего инструмента, а также прямолинейное движение подачи режущего инструмента вдоль оси обрабатываемой детали. Для расширения технологических возможностей, повышения производительности и точности обработки режущему инструменту дополнительно сообщают согласованное с вращением обрабатываемой детали и вышеупомянутой прямолинейной подачей качательное движение в плоскости, перпендикулярной оси вращения обрабатываемой детали, на острый угол, величину которого определяют по приведенной формуле. 5 ил.

Способ обработки тел вращения некруглого сечения с прямолинейными и винтовыми образующими, включающий вращательные движения обрабатываемой детали и режущего инструмента, а также прямолинейное движение подачи режущего инструмента вдоль оси обрабатываемой детали, отличающийся тем, что режущему инструменту дополнительно сообщают согласованное с вращением обрабатываемой детали и вышеупомянутой прямолинейной подачей качательное движение в плоскости, перпендикулярной оси вращения обрабатываемой детали, на острый угол ε, величину которого определяют по формуле

ε= 2arcsin(е/Dи),

где ε - величина эксцентриситета некруглого сечения обрабатываемой детали;

Dи - наружный диаметр режущего инструмента.

| Способ обработки тел вращения некруглого сечения | 1977 |

|

SU665982A1 |

| СПОСОБ ОБРАБОТКИ ГРАНЕНЫХ ПОВЕРХНОСТЕЙ | 0 |

|

SU324099A1 |

| Способ обработки некруглых цилиндрических поверхностей | 1985 |

|

SU1662770A1 |

| Станок для обработки некруглых поверхностей | 1985 |

|

SU1683898A1 |

| US 4883392, 28.11.1989. | |||

Авторы

Даты

2003-08-27—Публикация

2001-12-06—Подача