Изобретение относится к области промышленности строительных материалов и может быть использовано для приготовления неавтоклавного пенобетона, используемого для изготовления блоков и плит в стационарных условиях, а также для заливки ограждающих и несущих конструкций зданий и сооружений жилищного, гражданского и промышленного назначения.

Известен способ приготовления безусадочной ячеистобетонной смеси для получения изделий из неавтоклавного пенобетона повышенной прочности (патент РФ №2139268, публ. 1999 г.) [1].

Известный способ включает раздельное приготовление пены и цементного раствора, причем при приготовлении цементного раствора в качестве добавки вводят оставшуюся после приготовления пены часть соли щелочного металла и соль слабого основания и сильной кислоты, а перед смешением с пеной готовый цементный раствор выдерживают.

При этом при получении пены вводят 1/5-1/20 часть соли щелочного металла, а цементный раствор выдерживают в течение 25-80 мин.

Недостатком данного способа является сложный технологический процесс для его осуществления.

Наиболее близким к заявляемому является способ получения сырьевой смеси для изготовления неавтоклавного пенобетона (патент РФ №2197451, публ. 2003 г.) [2].

Способ также включает раздельное приготовление пены и цементного раствора, при этом при приготовлении цементного раствора вводят цемент, воду, инициатор и ускоритель отверждения полимера, волокнистый наполнитель, при приготовлении пены вводят ускоритель твердения цемента, а в готовую пену вводят модифицирующую добавку полимера. Перед введением пены цементный раствор активируют.

При этом в качестве пенообразователя используют натриевые соли вторичных алкилсульфатов или окись алкилдиметиламина, в качестве ускорителя твердения соли щелочных металлов - сернокислого калия или натрия, или фтористого натрия, или кремнефтористого натрия, в качестве модифицирующей добавки используют акриловые эмульсии сополимеров стирола, акриловых и метакриловых мономеров, эфиров акриловой и метакриловой кислот в соотношении с инициатором отверждения 1:(0,15-0,35).

Причем указанную добавку вводят в количестве не более 5 мас.% сухого вещества, инициатором отверждения акриловых сополимеров является раствор метилсиликоната натрия или калия, а ускорителем их отверждения - известь или натриевое жидкое стекло.

Компоненты вводят в сырьевую смесь в следующем соотношении, мас.%: цемент 35-65, заполнитель 0-30, волокнистый наполнитель 0-8, ускоритель твердения цемента 0,3-1,6, пенообразователь 0,4-0,85, модифицирующая добавка полимера 0,5-10,0, инициатор отверждения полимера 0,15-0,30, ускоритель отверждения полимера 0,2-3,5, вода остальное.

Недостатком данного способа является сложность техпроцесса приготовления пенобетона и многокомпонентность системы, причем при приготовлении пенобетона используются добавки, исключающие возможность их одновременного применения.

Это относится, в частности, к гидрофильной смеси натриевых солей сернокислых эфиров вторичных спиртов (ПАВ «Прогресс») и гидрофобным кремнийорганическим добавкам - метилсиликонату натрия или калия.

Метилсиликонат натрия или калия являются сильнейшим пеногасителями, и их введение может привести к полному разрушению пенной структуры.

Известно устройство для получения цементно-водной суспензии (патент РФ №2257294, публ.2005 г.) [3].

Известное устройство содержит размещенную в цилиндрической камере мешалку, включающую ротор открытой турбины с радиально-дуговыми лопатками на диске, обращенном к днищу камеры смесителя и консольно закрепленном на вертикальном валу, расположенном в центральном отверстии днища с кольцевым зазором, а также содержащего нижний привод вала, люк для подачи исходных компонентов и разгрузочный патрубок с затвором, днище камеры снабжено сальниковой коробкой с уплотнением для вала, полость которой выполнена сообщающейся с рабочим пространством камеры посредством кольцевого зазора, при этом отношение площадей поперечных сечений в свету камеры и кольцевого зазора составляет 1100-325000, сальниковая коробка снабжена штуцером для подачи сжатого воздуха в ее полость, а разгрузочный патрубок соединен с камерой тангенциально.

Предполагается, что вращение ротора с одновременной подачей воздуха создают эффект кавитации, приводящий к активации суспензии.

Однако вращение суспензии вместе с ротором, при отсутствии в емкости отбойных экранов, не обеспечит активацию раствора, поскольку при отсутствии градиента скоростей весь объем суспензии будет вращаться вместе с ротором.

Задачей настоящего изобретения является повышение качества пенобетона при упрощении технологии его изготовления.

Для решения поставленной задачи способ получения сырьевой смеси для производства неавтоклавного пенобетона включает смешение цемента и воды с последующей активацией полученного раствора, при этом в активированный раствор сырьевой смеси вводят полимерный модификатор из группы активных коллоидов при следующем содержании компонентов, мас.%: цемент 50-70, полимерный модификатор 0,5-1,5, вода остальное.

В качестве полимерного модификатора вводят полиакрилат натрия, или стиролактилатную дисперсию, или поливинилацетатную дисперсию, или карбоксиметилцеллюлозу.

В цементный раствор вводят неорганическую добавку, способную к реакции с Са(ОН)2, в количестве до 20 мас.% - кремнеземистые пуццоланы с добавкой силикатов натрия с модулем от 1,5 до 2,5 при содержании силикатов натрия от 5,0 до 15,0 мас.% от массы пуццолана или молотый гранулированный доменный шлак, содержащий до 50 мас.% двуводного гипса, или карбонат кальция, содержащий до 30% гидрата трехкальциевого алюмината.

В цементный раствор вводят волокнистую добавку в количестве до 8 мас.% - волокна полиакриловые с длиной волокон от 4 до 24 мм.

Устройство для осуществления способа содержит емкость для приготовления сырьевой смеси, устройства для подвода сжатого воздуха, размещенный в емкости приводной вал с закрепленным на нем активатором, выполненным с возможностью организации восходящего и нисходящего потоков суспензии смеси, отличающееся тем, что на внутренней поверхности емкости по периметру под углом 45-90° к образующей смонтированы отбойные экраны для торможения суспензии.

Активатор может быть выполнен из металлических прутьев, закрепленных в нижней части вала, причем прутья образуют параболическую кривую. Металлические прутья могут быть выполнены съемными.

Сущность изобретения заключается в следующем.

В отличие от прототипа не в пену, в активированный цементный раствор вводят полимерный модификатор из группы активных коллоидов. Механическая активация сырьевой смеси осуществляется следующим образом. За счет вращения вала и легкого, но динамически устойчивого активатора суспензия цемента начинает интенсивно перемещаться от центра к периферии емкости. Благодаря наличию на стенке отбойных экранов, расположенных перпендикулярно или под углом 45°С движению потока, внутри потока возникают параллельные слои, перемещающиеся относительно друг друга с некоторой скоростью. В результате подобного перемещения между слоями потока возникают силы трения, под действием которых с поверхности зерен цемента сдирается гидратная пленка.

Гидратные новообразования, содранные с поверхности зерен цемента, попадают в межзерновое пространство и формируют большое количество центров кристаллизации. Активные коллоиды полимерного модификатора способны блокировать большое количество центров кристаллизации, сформировавшихся в межзерновом пространстве.

После введения полимерного модификатора из активированной смеси формируется пенобетон либо взбиванием после добавки пенообразователя, либо смешением с заранее приготовленной пеной.

В результате такого приготовления происходит измельчение внутренней структуры цементного камня, уплотнение межпорового пространства, что ведет к повышению прочностных характеристик неавтоклавного пенобетона.

Для расширения диапазона свойств пенобетона в процессе получения сырьевой смеси могут вводиться неорганических добавки, способные поглощать оксид кальция при нормальной температуре, которые в совокупности с полимерным модификатором обеспечивают химическую активацию смеси. В этом случае в первую очередь гидрооксид кальция вовлекается в реакцию с неорганическими добавками, выбранными из неорганических соединений, способных к реакции с Са(ОН)2, и образует более прочные и водостойкие кристаллогидраты. Волокнистая добавка повышает прочность при изгибе и общую прочность, способствуя повышению прочности при сжатии.

Таким образом, технический результат, достигаемый заявленным решением, заключается в повышении прочности пенобетона при снижении его плотности и ускоренного твердения.

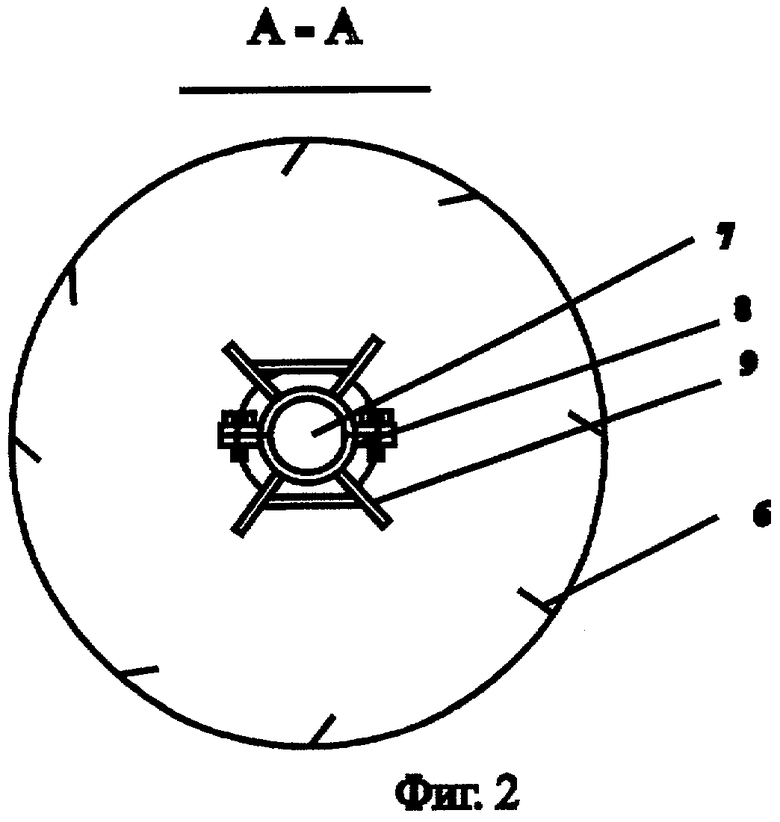

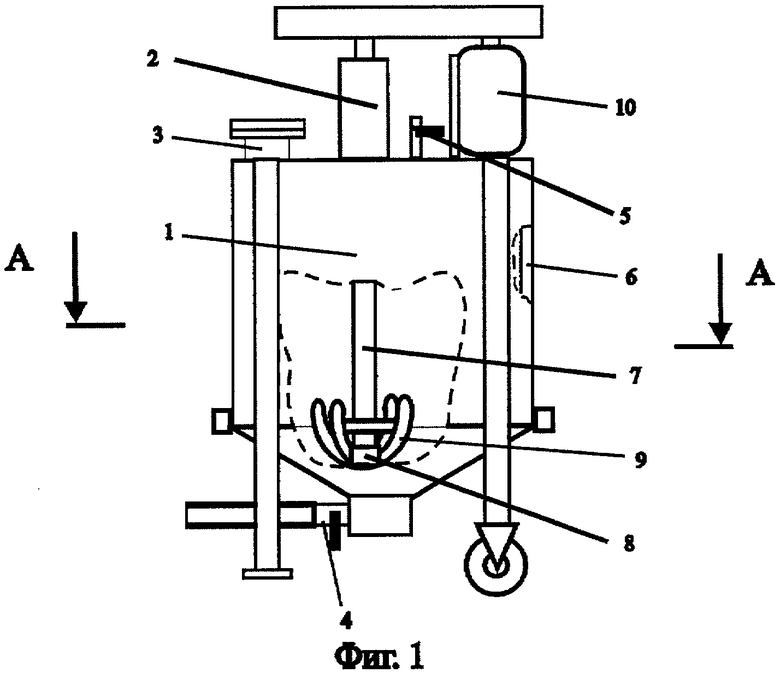

На фиг.1, 2 представлена принципиальная схема устройства для производства неавтоклавного пенобетона, содержащая емкость 1 с перемешивающим устройством 2, загрузочный лючок 3, кран 4 выдачи пенобетона, кран 5 сброса давления, отбойные экраны 6, вал 7 с закрепленным на нем при помощи хомута 8 активатора, состоящего из параболических прутьев 9, и электропривод 10.

Сырьевую смесь для производства неавтоклавного пенобетона готовят следующим образом.

В емкость 1 в виде бака устройства через загрузочный лючок 3 заливается вода, цемент, волокнистая и неорганическая добавки, включается привод 10, и за счет вращения вала 7 суспензия цемента начинает интенсивно перемещаться, при этом активатор при помощи прутьев 9 направляет поток от центра к стенкам бака. У стенок бака поток сталкивается с отбойными экранами 6. При этом возникает тороидальный поток суспензии, который в нижней части бака устремляется к стенкам и вверх, а в верхней - к центру и вниз. Благодаря наличию на стенке отбойных экранов 6, расположенных перпендикулярно движению потока, или наклоненных под углом 45°, внутри потока возникают параллельные слои, перемещающиеся относительно друг друга с некоторой скоростью. За счет трения частиц цемента под действием центробежных сил и относительного их перемещения с поверхности зерен сдирается гидратная пленка. Активация осуществляется в течение 1-2 минут.

В конце активации перед введением пены в емкость добавляется полимерный модификатор. После приготовления подобным образом сырьевая смесь смешивается с заранее приготовленной пеной или взбивается после добавления в нее пенообразователя. Готовый пенобетон заливается в формы или строительные конструкции.

В процессе испытаний из полученной сырьевой смеси готовился пенобетон, которым заливались стандартные образцы.

Составы сырьевой смеси, используемой в испытаниях, приведены в табл.1, физико-механические свойства испытанных составов приведены в табл.2.

Результаты испытаний свидетельствуют, что физико-механические свойства пенобетона, приготовленного с использованием заявленного способа, существенно превосходят свойства пенобетона, приготовленного по способу аналога и прототипа. При этом способ выгодно отличается меньшей компонентностью и, соответственно, простотой осуществления.

Содержание компонента, мас.%

** - дисперсия стиролакрилатная;

*** - дисперсия поливинилацетатная;

**** - карбоксиметилцеллюлоза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ПЕНОБЕТОНА | 2001 |

|

RU2197451C2 |

| Сырьевая смесь для получения неавтоклавного пенобетона | 2018 |

|

RU2712883C1 |

| СМЕСЬ ДЛЯ ПЕНОБЕТОНА | 2009 |

|

RU2392253C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОЙ ЯЧЕИСТОБЕТОННОЙ СМЕСИ | 2009 |

|

RU2406711C1 |

| ПЕНОБЕТОН | 2008 |

|

RU2406710C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2614865C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2002 |

|

RU2233817C1 |

| СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА ЕСТЕСТВЕННОГО ТВЕРДЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА ЕСТЕСТВЕННОГО ТВЕРДЕНИЯ | 2009 |

|

RU2500654C2 |

| Формовочная смесь для приготовления пенобетонов | 2022 |

|

RU2802407C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННОЙ СМЕСИ | 1998 |

|

RU2139268C1 |

Изобретение относится к области промышленности строительных материалов и может быть использовано для производства неавтоклавного пенобетона, используемого для изготовления блоков и плит в стационарных условиях, а также для заливки ограждающих и несущих конструкций зданий и сооружений жилищного, гражданского и промышленного назначения. Техническим результатом является повышение качества пенобетона при упрощении технологии его изготовления. В способе получения сырьевой смеси для производства неавтоклавного пенобетона, содержащей пенообразователь, полимерный модификатор из группы активных коллоидов и активированный раствор, полученный смешением цемента, технологической добавки и воды с последующей активацией раствора, в качестве технологической добавки используют неорганическую добавку, способную к реакции с Са(ОН)2, и/или волокнистую добавку, в активированный раствор вводят указанный модификатор, а затем пенообразователь или заранее приготовленную пену при следующем содержании компонентов, мас.%: цемент 50-70, полимерный модификатор 0,5-1,5, указанная неорганическая добавка 0-20, волокнистая добавка 0-8, пенообразователь 0,44, вода остальное. Причем в качестве указанного модификатора вводят полиакрилат натрия, или стиролакрилатную дисперсию, или поливинилацетатную дисперсию, или карбоксиметилцеллюлозу, в качестве указанной неорганической добавки вводят кремнеземистые пуццоланы с добавкой силикатов натрия с модулем от 1,5 до 2,5 при содержании силикатов натрия от 5,0 до 15,0 мас.% от массы пуццолана или молотый гранулированный доменный шлак, содержащий до 50 мас.% двуводного гипса, или карбонат кальция, содержащий до 30% гидрата трехкальциевого алюмината, а в качестве волокнистой добавки - волокна полиакриловые с длиной волокон от 4 до 24 мм. В устройстве для получения сырьевой смеси для производства неавтоклавного пенобетона, содержащем емкость для получения указанной смеси, устройства для подвода сжатого воздуха и пены, размещенный в емкости приводной вал с закрепленным на нем активатором, выполненным с возможностью организации восходящего и нисходящего потоков смеси, на внутренней поверхности емкости по периметру под углом 45 до 90° к ее образующей смонтированы отбойные экраны для торможения смеси. Причем активатор выполнен из металлических прутьев, закрепленных в нижней части вала, причем прутья образуют параболическую кривую, а также могут быть выполнены съемными. 2 н. и 10 з.п. ф-лы, 2 табл., 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ПЕНОБЕТОНА | 2001 |

|

RU2197451C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТО-ВОДНОЙ СУСПЕНЗИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2257294C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА И СПОСОБ ПОЛУЧЕНИЯ ГАЗОБЕТОНА | 2004 |

|

RU2255073C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНОГО ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОБЕТОНА | 2003 |

|

RU2237041C1 |

| DE 4025590 А1, 27.02.1992 | |||

| ГЕРШБЕРГ А.О | |||

| Технология бетонных и железобетонных изделий, Москва, ГИЛСМ, 1957, с.15. | |||

Авторы

Даты

2007-09-20—Публикация

2005-10-24—Подача