Изобретение относится к области строительных материалов, а именно к ячеистым бетонам, в частности к неавтоклавному пенобетону для монолитного домостроения и мелких блоков. При этом по своей плотности упомянутый пенобетон относится к тепло- и звукоизоляционным материалам, а по прочности - к конструкционным материалам. Поэтому он может использоваться как основа для жилищного строительства, совмещая все указанные свойства.

В основу строительных материалов, используемых в жилищном строительстве, положена идея экономичности жилья.

Известны бесцементные пенобетоны, например глинопенобетоны, которые в раннем средневековье также совмещали все указанные свойства на характерном для той эпохи техническом уровне и экономичность. Они содержали, кроме вяжущего - высушенной глины, пенообразователь - кровь крупного рогатого скота, белковый стабилизатор (билирубин) - водный раствор кизяка, воздухововлекающую добавку - древесную смолу и разжижитель - воду из солончаков [Майдар Д. и др. Краткая архитектурная хроника. Улан-Батор: Госиздат, 1980, т.1].

Известны также современные глинопенобетоны с аналогичными ингредиентами, содержащие вяжущее - глину, пенообразователь - клееканифольный по М.Н.Гензлеру, 1928 г. [Кауфман Б.Н. Пенобетон. Подбор состава и основные свойства. Изд. СтройЦНИЛ Наркомата легкой промышленности, 1938, 120 с., см. с.15 и ниже], минеральную вату - стабилизатор и разжижитель - триполисфосфат натрия [SU №405848, 01.01.1973]. Воздухововлекающей добавки не нужно ввиду высокого качества пенообразователя. Они характеризуются низкой теплопроводностью и звукопроницаемостью. Там, где нет песков или они заглинены, а вяжущие чрезмерно дорогие, для вспомогательных строений их применение целесообразно и в современных условиях. Их недостатки - сложность достижения однородности, медленное твердение, неообходимость сушки, просадка, низкая прочность. Лучшие результаты получаются при композиции глины с настоящими вяжущими: ее перемешивают с водой и вводят 1-3% негашеной или гашеной извести, после такой предварительной нейтрализации и при продолжающемся интенсивном перемешивании добавляют от 50 до 150% портландцемента, 1-2 об.% морской воды (до 17 г/л солей-ускорителей твердения цемента) и пену, состав которой не считается существенным [RU №2098391, 10.12.1996] по причине относительно низкой прочности этого пенобетона {через 28 сут. твердения (R28) в воздушно-влажных условиях (при температуре 20±3°С и относительной влажности воздуха >95% и марке по средней плотности D400, то есть 400 кг/м3}, - не более 0,2 МПа, что показало воспроизведение этого технического решения. Зато оно менее затратно по сравнению с цементным пенобетоном, включающим классические минеральные добавки.

Известен также неавтоклавный пенобетон на основе цемента, извести, молотого песка, пены из водного раствора пенообразователя и воды [Глуховский В.Д. и др. Основы технологии тепло- и гидроизоляционных материалов. Киев: Вища школа, 1986, с.186-188]. При D400 и теплопроводности λ 0,15 Вт/(мК) он характеризуется просадкой после заливки в форму, то есть неоднородностью свойств, а в непросевшей части прочностью около 1 МПа, чего недостаточно для изготовления из него конструкционного материала. В то же время, после принятия новых норм и правил в строительстве [СНиП 11-3- 79* Строительная теплотехника. М., 1998; СП (Свод Правил) 23-101-2000 Проектирование тепловой защиты зданий. М., 2000], для стены из такого пенобетона требуется толщина более 40 см или применение дополнительной навесной теплоизоляции, существенно повышающей себестоимость. Вследствие указанных недостатков данное техническое решение не нашло внедрения.

Доступным природным сырьем для пены и низкой стоимостью готового пенообразователя характеризуется техническое решение, в котором предложен неавтоклавный пенобетон на основе цемента, молотого песка и/или других наполнителей и водного раствора пенообразователя на основе смолы древесной омыленной (СДО) [FR заявка №78116821, 1978] при введении в воду затворения пенобетонной смеси солей щелочного металла. Полученная пена является слишком тяжелой (более 120 г/л) и нестойкой, что приводит к просадке и низкой прочности пенобетона (при D400 R28 не более 1 МПа). Кроме того, СДО медленно поризует пенобетонную смесь. В действительности это означает, что у высокомолекулярной и поликомпонентной СДО в водном растворе (10-15%-ном) имеется индукционный период поризации. Его физико-химической основой являются молекулярные перестройки во внешних слоях предзародышей везикул (будущих ячеек пены) [Русанов, А.И. Мицеллообразование в растворах поверхностно-активных веществ. СПб.: Химия, 1992, 280 с.], ведущих к образованию гидрофобно-гидрофильных молекулярных пленок, подготавливающихся к восприятию барботирующего воздуха в течение 3-5 мин после начала этого процесса. Это соответствует сравнительно стойким пенам, теряющим воду (в результате синерезиса) не ранее, чем через 20-25 мин после завершения продувки, то есть сравнительно медленно.

Известно также, что низкомолекулярным пожарным пенам на основе углеводородов типа алкилсульфатов это не свойственно - они на контакте с водой немедленно образуют упомянутые пленки и сразу воспринимают вдуваемый или вовлекаемый при турбулизации воздух на пенообразование. Такой пенобетон обычно не требует специального оборудования: приготовление цементной пенобетонной смеси для запатентованного материала можно вести и часто ведут в том же смесителе, где готовят и пену [RU №2234484, 20.08.2004]. В описании к патенту указывается, что получаемый неавтоклавный теплоизоляционный пенобетон характеризуется следующей триадой основных показателей: D200-500, λ 0,05-0,1, R28 0,5-1,1 МПа. Однако указанные плюсы пожарных пен в качестве пенообразователя для ячеистых бетонов сопровождаются их минусами: такие пены, мгновенно образуясь, чего требует их номинальная область применения (тушение пожаров), почти так же быстро и разрушаются. Причина является термодинамической и проявляется в низкой энергии активации обеих перестроек оболочек везикул при относительно небольших изменениях энтропии. Поэтому пенобетонная смесь на их основе при перекачке подвержена синерезису, а полученный пенобетон теряет высоту слоя (оседает = просаживается) даже на лучших цементах [Ружинский С. и др. Все о пенобетоне. Изд. 2-е. СПб.: ООО «Стройбетон», 2006. 627 с.]. Поэтому возможность изготовления на их основе промышленно пригодного теплоизоляционного пенобетона D200-300 с приведенными в указанном патенте показателями выглядит сомнительной.

Известно аналогичное техническое решение, в котором при получении пенобетона к цементу, молотому песку и воде добавлены ускорители твердения цемента - соль слабого основания и сильной кислоты (в качестве таковых - FeSO4 или полуводный гипс), а также сода или поташ и отдельно, но параллельно приготавливаемая пена, причем в качестве пенообразователя использован алкилсульфат с некоторыми присадками (моющее средство «Прогресс»). Последний не имеет индукционного периода поризации, но чтобы образуемая им пена была не столь слабой, в нее введены при приготовлении стабилизатор - жидкое стекло и интенсификаторы его растворения в воде - сода или поташ [RU №2139268, 10.10.1999]. Авторы изобретения считают, что указанные ускорители твердения в среде раствора жидкого стекла в воде способствуют ускорению образования эттрингита в пенобетонной смеси, а сода или поташ - модифицированию его кристаллов для более мягкого регулирования схватывания цементного теста. Независимая экспериментальная проверка показала, что эти добавки действительно пептизируют (диспергируют) эттрингит. Это несколько упрочняет слабую пену и снижает проявления просадки, но не может ее полностью предотвратить, а тем более - исключить усадку пенобетона, которая проявляется с обычной интенсивностью.

Бесцементный неавтоклавный пенобетон с использованием щелочного вяжущего (на основе жидкого стекла, вероятно, силикат-глыбы), аналогов алкилсульфата в качестве пенообразователя (ПО-6К и др.) [RU №2243335, 27.12.2004] характеризуется несколько лучшей триадой показателей: D180-360, λ 0,04-0,08, R28 0,18-1 МПа по сравнению с предыдущим техническим решением. Поскольку известно, что в композициях подобных щелочных вяжущих в процессе их твердения количество гелей примерно вдвое больше, чем в твердеющем портланд- и шлакопортландцементе, то, на первый взгляд, преимущество указанных вяжущих в неавтоклавном пенобетоне ожидаемо. Однако усадка этих вяжущих, особенно на основе жидкого стекла, более чем на порядок величины выше, чем у портландцемента. Основной ее причиной является почти вдвое большая проницаемость указанных высокощелочных гелей для углекислоты [Штарк И. и др. Долговечность бетона. К.: Оранта, 2004, 295 с., см. гл.2 Карбонизация бетона, с.29-70]. А усадка - главный фактор, отрицательно влияющий на все без исключения свойства пенобетона. Поэтому все заявленные в указанном патенте показатели не могут рассматриваться как стабильные.

Известно экономичное техническое решение для теплоизоляционного неавтоклавного пенобетона, в состав которого входят цемент, пенообразующая добавка «Едама» и вода [Махамбетова У.К. и др. Современные пенобетоны. Санкт-Петербург, Изд. Санкт-Петербургского Университета транспортных инженеров, 1997, с.74]. «Едама» приготавливается на основе гидролизной крови крупного рогатого скота по специальной технологии, указанной в указ. соч., с.28. Полученный пенобетон имеет марку по средней плотности D300 (кг/м3), прочность R28 до 1 МПа и теплопроводность (λ) 0,1 Вт/(мК), т.е. его характеристики примерно соответствуют или даже несколько превосходят в части прочности результаты мировых фирм-изготовителей неавтоклавного пенобетона, приведенные ниже.

Известен еще более легкий теплоизоляционный неавтоклавный пенобетон [RU №2145586, 20.02.1999], в состав которого дополнительно входит монтмориллонитовая глина (видимо, высушенный материал с удельной поверхностью 150-200 м2/кг) с более 60% минерала (Al,Mg)2(OH)2[Si4O10], расширяющаяся за счет вхождения влаги в межслоевые промежутки, а взамен добавки «Едама» использован ее аналог «НИКА», также на основе гидролизной крови. По мнению авторов, этот пенобетон при D200 имеет вдвое пониженную теплопроводность (0,05 Вт/(мК)), но ту же прочность, что зафиксирована у пенобетона D300 согласно предыдущему техническому решению. Последний результат вызывает сомнение ввиду известной зависимости - более чем линейного падения прочности пенобетона при снижении его плотности в диапазоне ниже D400 [Бахтияров К.И. Исследование влияния качества пористой структуры и межпустотного материала на физико-механические свойства ячеистых бетонов. Диссертация на соискание ученой степени кандидата технических наук. М.: НИИЖБ, 1965. - 103 с., 57 с., илл.]. Добавка глины, даже уникального химического состава, не может указанную зависимость отменить.

Самый легкий пенобетон из известных заявлен в техническом решении по осуществлению способа получения пенобетона [RU №2104257, 10.02.1998]. Согласно этому источнику, получен неавтоклавный пенобетон на основе портландцемента марок 400-500, пены на основе пенообразователя типа улучшенного добавками аналога алкилсульфата и воды в составе пены по способу с использованием баротехнологии, согласно которой компоненты перемешиваются под давлением, и смеситель применяется в качестве насоса для транспортирования полученной пенобетонной смеси на высоту минимум 10 м и расстояние до 200 м. Декларировано достижение рекордно низкой плотности пенобетона - 145 кг/м3. Но на основе мгновенно образуемой и соответственно быстро разрушающейся пены (такую закономерную взаимосвязь свойств пены изменить при помощи баротехнологии невозможно) столь легкую и неустойчивую пенобетонную смесь не только невозможно столь высоко и далеко прокачивать, но и вообще уложить в форму или опалубку, не говоря уже о последующем сохранении внешней формы твердеющего материала указанной плотности и получении заметной его прочности.

Известны также опыты по получению неавтоклавного пенобетона с помощью особо легких заполнителей и/или наполнителей (филлеров). Они могут снизить как плотность, так и усадку пенобетонной матрицы. В качестве последних предлагали в сочетании лом особо легкого пенобетона, расширяющиеся материалы, пемзу, пористый известняк и лом пеностекла [DE, заявка №102005015022, 11.05.2006], летучую золу - легкие фракции в сочетании с добавками соединений едких щелочей и ускорителей твердения цемента [CN №1148578, 30.04.1997], гидрофобизированный молотый мел - для более плотного пенобетона [RU №2292322, 27.01.2007], природный маршаллит (тонкодисперсный кварц) [RU №2254306, 20.06.2005], кусочки пробкового дерева 3-5 мм [DE №19735104, 18.02.1999; BG №00437, 29.12.2000], микропористой резины в способе согласно GB №1157500, 09.07.1969. Реальное промышленное применение получили филлеры на основе расширяющихся зерен различных органических полимеров - для получения наиболее легкого пенобетона [YU №9204, 27.10.2006], преимущественно поливинилхлорида в строительном элементе [GB №2417501, 01.03.2006], пенополиуретана и пенополистирола (стиропора) в аналогичной продукции [WO, заявка №2008066499, 05.06.2008] с надежным получением неавтоклавного пенобетона марок по средней плотности в пределах 250-350. Матрица пенобетона для таких наполнителей должна быть весьма прочной и однородной, чтобы скомпенсировать возможные дефекты микроструктуры, порождаемые последними, в частности низкими значениями величины их адгезии к матрице. Дальнейшая работа по улучшению технологии этого направления связана в целом с созданием эффективных клеев для органических наполнителей в неорганической матрице, примеров которых почти нет в литературе (один из них - клей на основе натурального каучука или на основе производных акриловой кислоты в строительных элементах [СА №2568610, 21.05.2008]), и в гораздо меньшей мере - с прогрессом в конкретных вопросах, таких как применение способа производства с применением двухфракционного пенополистирола (фракций 1-2 и 2-3 мм) [RU2278094, 10.04.2004], или последовательные улучшения оборудования для производства конкретного вида полистиролпенобетона по каждому переделу всей технологической линии [RU №2299803, 01.06.2004], сходные с используемыми при введении легких органических наполнителей в неавтоклавный пенобетон на основе цемента.

Что касается упомянутой триады характеристик особо легкого неавтоклавного пенобетона (марки по средней плотности D, прочности в 28-суточном возрасте R28 и теплопроводности в этом же возрасте λ), то наиболее рационально современный уровень техники отражают данные международных фирм, специализирующихся в этой области. Прочность пенобетона с D350 в возрасте 28 сут на уровне 0,45 МПа, используемого при устройстве монолитных полов, достигнута словацкой фирмой «Сирконтек» - производителем пенобетона в Словакии, Чехии и Польше, что демонстрировалось на строительной выставке «Budma» в Познани (Польша) в январе 2008 г. (http://www.sircontec.sk). По этим полам можно ходить через 72 ч твердения при 15°С.

В другом источнике - на сайте http://www.litebuilt.com.au компании «Litebuilt» (участника «Pan Pacific Group of Companies», Австралия, в настоящее время распространившей свою деятельность на страны Азии и США), говорится, что «”чистый пенобетон” = цемент + пенообразователь + вода» при D300 имеет в производственных условиях прочность после твердения при 15°С через 7 сут 0,3, а через 28 сут - 0,7 МПа, т.е. достаточно близко к данным (1 МПа), полученным Махамбетовой и сотр., указ. соч., при твердении пенобетона в условиях более высокой средней температуры (20°С). Следует добавить, что другая австралийская и международная фирма «Вестэндос» (http://www.westendaus.com.au) приводит точно те же данные по показателям пенобетона, что и предыдущая, но не привязывает их только к полам, то есть к пенобетону, твердеющему в замкнутом объеме. Наконец, близкие результаты приводит третья фирма - канадская «Сематрикс» из Калгари (http://www.cematrix.com.docs): прочность неавтоклавного пенобетона через 28 сут при 15°С и D400 - 0,71; D450 - 0,84; D500 - 1,14 МПа - и честно сообщает о трудностях на пути снижения плотности пенобетона до уровня D300. Возможно, что особенные успехи в области неавтоклавного пенобетона австралийских и новозеландских фирм связаны с расширенными возможностями этих стран в части получения для изготовления пенобетона портландцемента классов по прочности не только 52,5, но и 62,5, соответствующих отечественным маркам 600 и 700. Это обусловлено присутствием примеси лития в сырьевых материалах цементных заводов этих стран [Кравченко И.В. и др. Высокопрочные и особо быстротвердеющие портландцементы. М.: Стройиздат, 1971, 231 с.]. В Канаде, США и странах Европы цемента класса 62,5 на рынке строительных материалов нет.

В ряде источников по полистиролпенобетону, где в тело пенобетона включают наполнитель из пенополистирола, имеются данные для материала с D150. Однако из публикации в сборнике статей «Бетон и железобетон - пути развития. Научные труды 2-ой Всероссийской (Международной) конференции по бетону и железобетону. 5-9 сентября 2005, г.Москва» относительно аварийного состояния стены, включающей пенополистиролбетон в качестве теплоизоляционного слоя, из-за его коррозии на уровне до 70% всего лишь за два года службы в здании подземного комплекса на Манежной площади в Москве следует, что справедливы опасения по поводу возможной коррозии зерен пенополистирола в высокоизвестковой среде пенобетона при доступе влаги. Впервые они были высказаны в середине 70-х годов прошлого века на Всесоюзном совещании по полистиролбетону в Москве (1974) и, видимо, имели достаточные основания. Очевидно, по подобным соображениям компания «Allied Foam Tech Corp» (США) - основной производитель полистиролпенобетона в мире - рассматривает указанный материал для стен только с D600, а теплоизоляционный слой с D150 - лишь для полов с малой нагрузкой, где он заключен в замкнутые объемы из цементных стяжек (www.allJedfoamtech.com). Можно полагать, что долговечность особо легкого полистиролпенобетона в общем случае находится под вопросом. Поэтому он не может рассматриваться в настоящее время в качестве реальной альтернативы «классическому, или чистому» особо легкому пенобетону, как только последний появится на рынке. Международная фирма «Васк», действующая более 100 лет в области легких и ячеистых бетонов (http://foam.concrete.net/indexl/aclv.html), упоминает об имеющемся в линейке своей неавтоклавной пенобетонной продукции наборе марок по средней плотности от D150 до D1800, но, будучи консервативной по сути и по имени, работает в основном в области пенобетона с песчаным наполнителем/заполнителем и типичным для себя считает конструктивный пенополистиролбетон с D1100 прочностью 18-20 МПа.

Холдинг «Sovbi» (www.aseman-giti.com.info/sovbi) также говорит о пенобетоне с набором плотности D150-D1800, а из особо легких пенобетонов приводит данные, относящиеся к марке D200 (расход на 1 м3 пенобетона: цемента 160 кг, воды 50-60 л, пенообразователя 1,6 л, при включении также добавок волокон и шлака). Фирма действует только в странах СНГ и Монголии на более чем 100 заводах (видимо, установках) по производству неавтоклавного пенобетона. Его прочностные данные странным образом не приводятся. Причем имеется важное уточнение: холдинг использует импортируемый гидролизованный протеиновый пенообразователь, прошедший мембранную очистку. На примере применявшейся с 40-х годов у нас и за рубежом и ныне не допускаемой к промышленному использованию в России гидролизованной боенской крови известна подверженность пенобетона на ее основе интенсивной биокоррозии в эксплуатируемых ограждающих конструкциях в домах, сопровождающейся тяжелым запахом. Гидролизаты белков, тем более при однородной и малой молекулярной массе, повышающей однородность пенобетона, не могут быть защищены от гниения в особо легком пенобетоне не имеющими собственного запаха антисептиками и антибиотиками, поскольку привлекательны для биоты всех биологических типов. Очистка белков от высокомолекулярных фракций ведет лишь к снижению дозировки пены и удлиняет срок появления запаха, но сам процесс гниения после нее интенсифицируется. Универсальной химзащиты от всей биоты на сегодня не существует, да и собственный запах простых и доступных по цене антисептиков (типа фенола) препятствует их использованию. Поэтому применение пенобетона на гидролизатах протеинов в странах ЕС и в США не допускается, а в странах Скандинавии и многих штатах США заодно считают вообще нецелесообразным применять протеины в составе пенообразователей. Поэтому в этих местах с 20-х годов XX в. предпочитают автоклавный газобетон неавтоклавному пенобетону с протеинами, не имея доступа к другим эффективным пенообразователям, к которым не относят широко применяемые у нас в кустарных условиях пожарные пены, и идут на многократно завышенные энергозатраты при автоклавировании «ради здоровья населения» [Short А. et al., Leightweight Concrete. Appl. Sci. Publ., 3-rd Ed., London, 1978, 464 pp., see pp.291-307].

Все современные неавтоклавные пенобетоны плотностью D300 и ниже принято считать появившимися недавно. Так, из обзора [Short A. et al., op.cit.] следует, что до 1975 г. практики получения и применения столь легкого неавтоклавного пенобетона ни в сборном, ни в монолитном вариантах в мире не было. Новейшие данные, как следует из изложенного выше, свидетельствуют, что в номенклатуру ряда фирм такой пенобетон входит, но реально, как говорится, «спросом не пользуется» (этот эвфемизм, произносимый при общении с персоналом фирм, доступному благодаря сети «Интернет», соответствует на практике более честному: «делать хотим, поэтому в номенклатуру пишем, но пока не умеем», что следует из частных сообщений персонала).

Существует широко распространенное мнение, что для дальнейшего повышения прочности, особенно на изгиб и растяжение, может помочь дисперсное армирование легкого неавтоклавного пенобетона.

Композиционный неавтоклавный пенобетон с дисперсным армированием волокнами известен давно [Ружинский и др., указ. соч.], он применяется как для производства изделий в стационарных условиях, так и на стройплощадке при проведении работ в области монолитного строительства, в том числе при перекачке пенобетонной смеси растворонасосами. При замене в пенобетонной смеси трудно распределяемого в ней и образующего комки асбестового волокна на стекловолокно [SU №783291, 30.11.1979] диаметром 1-10 мкм и длиной 0,1-2 см последнее вводят отчасти в водный раствор пенообразователя (0,18-0,86% массы сухих компонентов смеси, ниже сокращенно - мскс), то есть в пену в качестве ее стабилизатора, и остальное количество (0,55-1,82% мскс) - при взбивании сухих компонентов с водой и пеной. Это обеспечивает относительно равномерное распределение волокон в пенобетоне, но не приводит к росту прочности на растяжение при изгибе. Взамен стекловолокна в пенобетоне для улучшения его свойств посредством дисперсного армирования применяют также органические волокна, в частности текстильные - из хлопка или льна длиной 0,3-1,9 см, или из волокна на основе полимеров (полиэтилена, полипропилена и др.) той же длины диаметром 20-500 мкм (для справки: толщина человеческого волоса в среднем находится в интервале 10-20 мкм) при содержании 0,22-2,2% массы цемента путем приготовления смеси цемента, кварцевого песка, волокна и воды с последующим добавлением пены и филлеров из известняка, базальта, гранита, гранулированных шлаков, керамзита (стеклокерамзита, стеклозита) и золы-уноса при их содержании от 50 до 100% массы цемента [GB №1285701, 16.08.1972]. Однако основная цель этих работ - повышение прочности пенобетона на растяжение при изгибе - практически не достигается по ряду причин. Наиболее важная из них - органические полимерные волокна не сцепляются с цементным камнем, на их поверхность требуется предварительное нанесение клеящих веществ. К тому же природные волокна из хлопка или льна не обладают также достаточной упругостью для равномерного распределения по объему материала. Состав пенобетона с применением кокосового волокна [RU №2235082, 24.08.2003] выглядит более привлекательно: он содержит (мас.ч.): цемент 100, кварцевый песок 10-95, водный раствор пенообразователя концентрации 0,3-0,6% 50-70, кокосовое волокно (длиной 1-10 мм после ножевой мельницы) 1-3 повышает прочность рассматриваемого пенобетона на растяжение при изгибе на 20% и более. Так, пенобетон D400 имеет прочность в образцах нормального твердения в 28-суточном возрасте при сжатии и на растяжение при изгибе соответственно: Rсж28 0,75, Rp28 0,08 МПа. Это достигается, по мнению автора, благодаря перемешиванию с песком, зерна которого имеют размер 0,1-0,5 мм и абразивно обрабатывают поверхность кокосовых волокон. Хотя и в таком пенобетоне отношение Rp28/Rсж28 близко к 0,1, что свойственно хрупким материалам. Но обычный неавтоклавный пенобетон еще более хрупок: отношение Rp28/Rсж28 находится в пределах 0,06-0,08, что является главным его недостатком как конструкционного материала (у автоклавного пенобетона оно выше: от 0,12 до 0,14 [Баранов А.Т. Основы формирования структуры ячеистых бетонов автоклавного твердения. Диссертация на соискание ученой степени доктора технических наук. М.: НИИЖБ, 1981. - 386 с.]). Из уровня техники неизвестны технологии, посредством которых с этим недостатком неавтоклавного пенобетона удается успешно бороться.

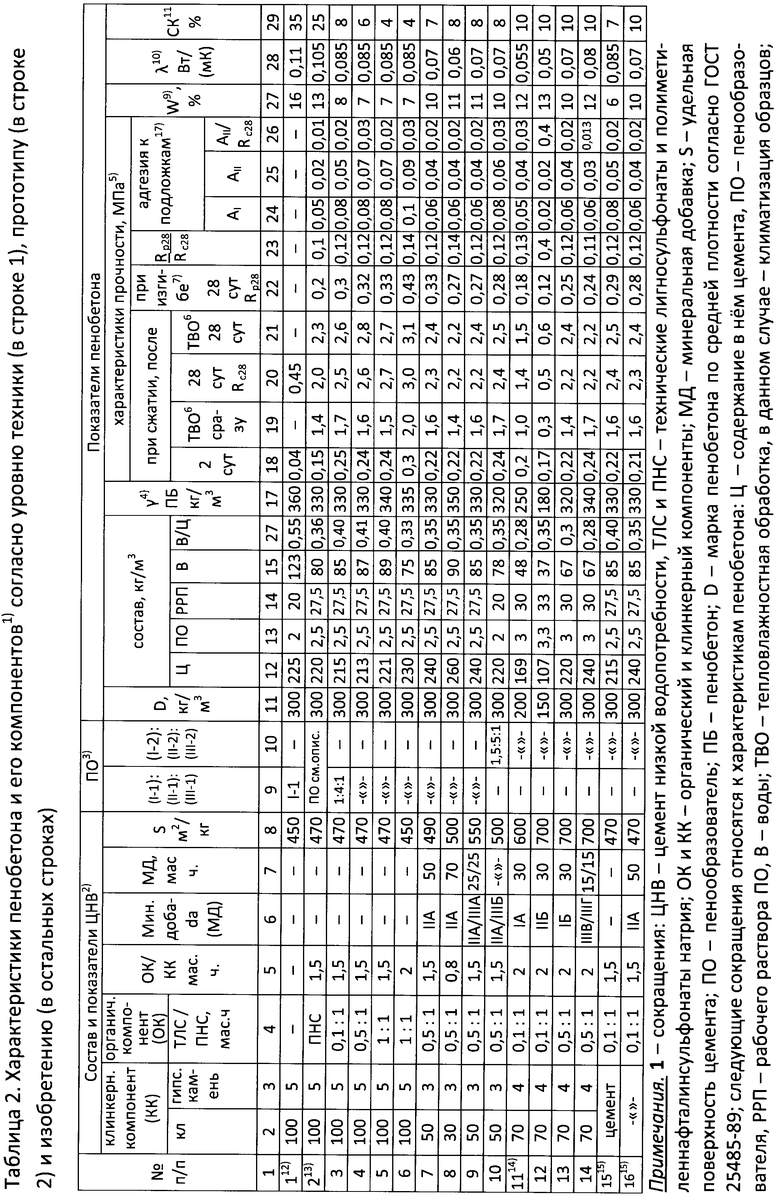

Наконец, известны работы, в которых для повышения прочности легкого пенобетона использовали добавки наноматериалов. Так, в работе [Jakovlev G.I. et al. Cement based foam concrete reinforced by carbon nanotubes. Materials science - Medziagotyra (Riga), v. 12, No. 2, 2006] в лабораторные образцы легкой пенобетонной смеси добавляли углеродные нанотрубки в количестве 0,05 мас.%. Полученные результаты показаны в таблице 1.

Состав пенобетона с введением в цементную пасту металлосодержащих углеродных наноструктур в количестве 0,001-2,5% массы цемента [RU заявка №2005102277, 10.07.2005], по мнению авторов, может послужить основой для разработки любых других строительных материалов. Из предыдущей работы следует, однако, что при введении углеродных наноструктур даже в количествах, в 50 раз больших предложенного минимума, влияние их на прочность неавтоклавного пенобетона хотя и положительно, но невелико. Отсюда следует, что простое добавление углеродных наноструктур не достигает цели.

Как уже отмечалось, одним из основных факторов, снижающих прочность, повышающих усадку и ограничивающих снижение плотности пенобетона, то есть ограничивающих сверху массу вводимой пены на единицу массы цемента в составе пенобетона, является карбонизация продуктов гидратации цемента в составе новообразований в структуре пенобетона. Карбонизация - процесс реакции примеси CO2 из атмосферы (0,03-0,04 мас.%) в форме углекислоты H2CO3 с продуктами взаимодействия цемента с водой [Журавлев В.Ф. Химия вяжущих веществ. М. - Л.: Госхимиздат, 1951, 208 с.]. Вредное влияние карбонизации на бетон определяется фазовым составом и субмикроструктурой гидратов, возникающих при карбонизации [Штарк и др., цит. соч; Юдович Б.Э. Основные закономерности гидратации и твердения портландцемента // Сб. материалов академических чтений «Развитие теории и технологии в области силикатных и гипсовых материалов». Ч.1. М., МГСУ, 2000, с.20-33], следствием которых являются:

- снижение прочности: углекислота воздействует на те контакты составляющих в кристаллическом каркасе цементного камня, которые в наибольшей степени напряжены под рабочей нагрузкой и, следовательно, несут ее основную часть, - и прежде всего потому, что в этих местах наиболее велик потенциал кристаллического поля и соответственно адсорбционный потенциал по М.Поляни [Брунауэр Ст. Адсорбция газов и паров. М.: Издатинлит, 1948. 638 с.]; адсорбция кислоты разрушает контакты, это вызывает фазовые переходы в соседних кристаллах, и процесс деструкции разрастается до тех пор, пока не достигает фазовых границ, и в этом случае сказывается на прочности уже в макромасштабе;

- усиление усадки, вызванное тремя явлениями: а) фазовыми переходами в многоводных гидратах, прежде всего - гидроалюминатах кальция при их превращении в гидрокарбоалюминаты со снижением удельного объема; б) высвобождением при этом части кристаллизационной воды; последняя обладает повышенным потенциалом растворения и, подобно свободной углекислоте, также разрушает кристаллизационные контакты в кристаллическом каркасе; это вновь снижает удельный объем гидратов, однако это - не цепной процесс, он также заканчивается на фазовых границах, но до этого протекает как реакция первого порядка - то есть быстрее, чем собственно карбонизация; поэтому на высокоалюминатных цементах пенобетон более подвержен усадке от карбонизации, чем на низко- или безалюминатных; в) наконец, высыханием ставшей свободной, а прежде являвшейся кристаллизационной воды из многоводных гидратов, что ведет к обычной физической (капиллярной) усадке дополнительно обводнившейся гелевой части цементного камня за счет дополнительной составляющей вновь возникшего капиллярного давления;

- снижение стойкости цементного камня и пенобетона в целом по отношению к кислым агрессивным агентам окружающей среды - парам воды, кислым составляющим испарений в жилых помещениях; причина - значительная часть извести (25-40%) в цементном камне пенобетона пассивируется в связи с образованием из нее карбоната CaCO3 - как правило, смеси кальцита и ватерита. Примесь последнего является одним из индикаторов коррозионного процесса под влиянием атмосферной углекислоты. Снижение стойкости и ускорение карбонизации тесно связаны с повышенной пористостью бетона. Это подробно охарактеризовано в работе [Штарк и др., указ. соч.]. Следует надеяться при этом, что пенобетон в стенах и полах, как полагается по строительным нормам и правилам [СНиП 2.08.01-89∗ Жилые здания], изолирован от наружной среды; в противном случае поры в большей степени заполняются влагой, и тогда процесс карбонизации идет еще быстрее [Степанова В.Ф. Теоретические основы обеспечения сохранности арматуры и закладных деталей в бетоне. / Железобетон в XXI веке: Состояние и перспективы развития бетона и железобетона в России. Госстрой России, НИИЖБ. М.: Готика, 2001, 684 с., см. с.615], и срок межремонтной службы зданий сокращается.

Известно [Шахова Л.Д. и др. Изучение процессов гидратации клинкерных минералов с добавками пенообразователей различной природы // II Международное (11 Всесоюзное = Российское) совещание по химии и технологии цемента. М.: Рос. Хим. Общество им. Д.И.Менделеева и др., 4-8 декабря 2000 г., т.III, с.70-73], что степень карбонизации гидратных новообразований в пенобетоне в несколько раз выше по сравнению с обычным бетоном и составляет через 28 сут твердения для различных минералов и пенообразователей 25-40 мас.% против 0,5-12 мас.% у обычного бетона. Показано, что ее повышению, помимо уже упомянутой высокой пористости пенобетона, способствует как самостоятельный дополнительный фактор рост концентрации пенообразователя в пенобетонной смеси. Принято считать, что при D300 средний уровень общей пористости пенобетона составляет примерно 90% (рассчитан по методике [Кауфман Б.Н. Пенобетон. Подбор состава и основные свойства. М.: Изд. СтройЦНИЛ Наркомата легкой промышленности, 1938, 120 с., см. с.15 и ниже]), тогда как средний уровень общей пористости тяжелого бетона D2400 составляет 18% [Ахвердов И.Н. Основы физики бетона. М.: Стройиздат, 1981, 464 с.]. Из различия в общей пористости видно, насколько легче внутренний объем пенобетона сообщается с окружающей средой по сравнению с внутренним объемом обычного бетона. В этом причина повышенного влияния процесса карбонизации пенобетона на структуру его гидратных новообразований, трещинообразование в нем и его долговечность. Оно особенно велико для особо легкого пенобетона, где трещинообразование определяет как технические свойства, так и долговечность. Более того, до настоящего времени не ясно, останавливается ли процесс карбонизации легкого бетона, если не принимать противодействующих ему мер [Гусев Б.В. и др. Математические модели процессов коррозии бетона. М.: Информ.-издат. центр «ТИМР», 1996, 102 с.; см. также Степанова, указ. соч.].

Известны многочисленные работы, в которых описаны решения по противодействию карбонизации бетона. Однако для случая пенобетона их выбор крайне ограничен [Москвин В.М. и др. Коррозия бетона и железобетона, методы их защиты. М.: Стройиздат, 1980, 533 с.; Розенталь Н.К. Проблемы коррозии бетона // 1-я Всероссийская конференция по проблемам бетона и железобетона. «Бетон на рубеже 3-го тысячелетия. В 3 книгах. М.: «Готика», 2001, кн. 3, секционные доклады, с.1419-1430] и сводится к двум из известных: гидрофобизации пенобетона в объеме материала (с ограниченным успехом впервые опробована в 1957 г. И.Б.Удачкиным [Удачкин И.Б. и др. Пенобетон: результаты и перспективы развития. / Строительные материалы, 2003, №3, с.5 и ниже] и нанесение внешних покрытий [Штарк И. и др., указ. соч.]. В этих обширных обзорах не была упомянута основная идея Ю.С.Малинина [Малинин Ю.С. Исследование состава и свойств основного клинкерного минерала алита и его роли в портландцементе. Автореф. диссертации на соискание ученой степени доктора технических наук. - М.: МХТИ им. Д.И.Менделеева, 1969. - 28 с.] и Ст. Брунауэра [Brunauer, St. et al. Hydration of tricalcium silicate. / IV Internat. Symp. on the Chemistry of Cement (ISCC), Washington, 1960. Proceedings, 1962, v. 1, p.135] - бороться с карбонизацией посредством перемешивания цемента с водой (и при необходимости - с заполнителями) в воздушной среде, свободной от примеси диоксида углерода (CO2). Это требуется, чтобы не допустить участия СO2 в первых элементарных актах взаимодействия внешнего атомного слоя поверхности цементных частиц с водой. Идея основана на том факте, что при первых актах взаимодействия цемента с водой, осуществляемых в отсутствие CO2, изменяется ход процесса гидратации цемента. Образующиеся при этом фазы - иные, чем в присутствии CO2. А свободная от CO2 совокупность гидратных кристаллов и геля создает более прочные и долговечные микроструктуры, чем содержащая CO2. Важная особенность этой ситуации состоит в том, что и далее фазы, свободные от CO2, не воспринимают углекислоту в свои кристаллические решетки. Та часть цемента, которая не успела прогидратироваться в отсутствие CO2 и взаимодействует с водой после 1 суток, уже в присутствии CO2, образует фракцию гидратных фаз, «зараженных» углекислотой. Обе эти фракции гидратов - свободная от углекислоты и зараженная ею - продолжают при взаимодействии с водой покрытых ими цементных зерен воспроизводить свои субмикроструктуры. Так осуществляется наследование особенностей гидратов, воспринятых ими в первоначальных актах взаимодействия цемента с водой. Отсюда вытекает способ снижения карбонизации, предложенный Ю.С.Малининым и Н.Д.Клишанис [SU №261232, 01.01.1970], путем осуществления предварительной поверхностной гидратации цемента в среде, свободной от CO2, что приводит к повышению скорости его твердения и прочности. Согласно работе [Ватутина Л.С. Интенсификация твердения цемента предварительной поверхностной гидратацией. Дисс. на соиск. уч. степ. канд. техн. наук. М.: НИИ-Цемент, 1984. 444 с.], прирост прочности бетона при осуществлении этого способа велик и находится в пределах 10-20%.

Однако очистка от примеси CO2 атмосферы в помещении бетоносмесительного цеха завода железобетонных изделий путем просасывания воздуха через фильтровальную установку с NaOH, являющейся абсорбентом CO2, и поддержание этого фильтра в рабочем состоянии, хотя и подтвердила первоначальную идею Малинина - Брунауэра [Ватутина Л.С. и др. О повышении прочности цемента при гидратации в системе, освобожденной от CO2. / Новое в технологии цемента и бетона для повышения эффективности использования цемента в строительстве. Тезисы докладов межотраслевого научно-технического совещания. Волгоград, 1980, с.19-21], но технико-экономически оказалась непригодной для широкого внедрения. Следовало найти более приемлемое для использования техническое решение.

Известен способ снижения карбонизации путем предварительной поверхностной гидратации, предложенный Л.С.Батутиной и сотр. [Ватутина, указ. соч. 1984, с.404] и заключающийся в том, что предварительную поверхностную гидратацию цемента осуществляют в процессе его помола гигроскопической влагой, содержащейся в добавках, вводимых в цементную мельницу в виде водных растворов, а именно: интенсификатора помола цемента, конкретно - триэтаноламина (ТЭА) в виде 10%-ного раствора и/или добавки поверхностно-активного вещества (ПАВ) - технических лигносульфонатов (ТЛС) в виде 15%-ного раствора, также интенсификатора помола цемента и одновременно являющегося водоредуцирующей (пластифицирующей) добавкой, уменьшающей впоследствии содержание воды в бетонной смеси, что повышает прочность бетона. В указ. работе ТЭА рассматривается как абсорбент CO2 (реакция связывания им углекислоты известна [RU №2262497, 27.05.2003, см. с.19]). ТЛС же позиционируется как ПАВ, характеризующееся высокой молекулярной массой (ММ 15000-25000 Дальтон) и являющееся эффективным конкурентом углекислоты за взаимодействие с активными центрами поверхности цемента. Опыты показали, что как ТЭА, так и ТЛС раздельно и совместно снижали степень карбонизации гидратных новообразований цемента в строительных растворах и бетонах. Однако ТЭА в качестве интенсификатора помола требуется в пересчете на сухое вещество вводить в мельницу в количестве не более 0,02% (здесь и ниже - массы цемента), но для предварительной поверхностной гидратации, сопровождающейся приростом прочности цемента, его отдельно потребовалось бы вводить в значительно большем количестве - от 0,05 до 0,06 мас.% в пересчете на сухое вещество, то есть 0,15-0,18% в форме 30%-ного водного раствора, что недопустимо - при таком количестве ТЭА падает прочность цемента в бетоне, подвергаемом тепловлажностной обработке (ТВО). Ситуация с ТЛС аналогична - для интенсификации помола эта добавка требуется лишь в количестве 0,08-0,1 мас.% в пересчете на сухое вещество, а для предгидратации с устранением углекислоты и последующим приростом прочности цемента - почти вдвое больше (0,15-0,17 мас.%) или 0,45-0,5% в виде 30%-ного водного раствора. Это содержание ТЛС не только не вызывает прироста прочности цемента в бетоне, подвергаемом ТВО, но приводит к снижению степени гидратации и снижению прочности цемента.

Приведенные данные Л.С.Батутиной и сотр. свидетельствуют, что удалось, во-первых, однозначно подтвердить справедливость теории Малинина-Брунауэра (сокращенно - МАБР) о целесообразности начала гидратации цемента в среде, свободной от CO2, зафиксировать изменения при этом к лучшему микроструктуры цементного камня и снижение степени его карбонизации в строительных растворах и бетонах, сопровождающиеся повышением их прочности и долговечности. Во-вторых, найден приемлемый способ реализации теории МАБР - путем введения добавки - адсорбента при помоле цемента. Однако он не получил широкого внедрения. Дело в том, что при использовании указанных добавок в больших количествах по сравнению с обычным уровнем в форме разбавленных водных растворов оказалось, что: 1) возле входной цапфы мельницы появились бетонные наросты, препятствующие питанию мельницы исходными материалами; для удаления наростов отбойными молотками потребовались частые остановки мельницы со снижением ее производительности; 2) цемент, подвергшийся предгидратации (так по предложению Хансена [Hansen W.C. Aeration cause of false set in Portland cement. American Society for Testing Materials Proceedings, v. 58, 1958, pp.1044-1049] называют процесс гидратации цемента водяным паром - при помоле в мельнице, транспортировании или хранении в силосе, то есть до начала его перемешивания с водой и применения в дело), характеризуется пониженной сыпучестью: он хуже выгружается из силосов и вагонов и тяжелее транспортируется пневмонасосами, может образовывать пробки в цементопроводах, то есть с ним труднее обращаться потребителю. Эти недостатки следует устранять.

На это направлено техническое решение, также являющееся аналогом настоящего изобретения, заключающееся во введении добавок, соответствующих теории МАБР, но не в состав цемента, а в состав пенообразователя [RU №2246461, 20.02.2005] для повышения стабильности пены: хлориды 46-43 мас.ч., сульфаты 24-31 мас.ч., ТЛС 4-8 мас.ч., этаноламины (ЭА) 9-15 мас.ч. Однако при этом цемент, затворяют ли его водой или сразу пеной, первый контакт с жидкой фазой осуществляет не непосредственно со стенкой ячейки пены (везикулой), в которой преимущественно сосредоточены компоненты добавки, являющиеся абсорбентами CO2, а все же с их весьма низкоконцентрированным водным раствором, их внешней фазой. Следовательно, такой контакт практически эквивалентен осуществляемому в присутствии CO2. Поэтому авторы данного предложения прироста прочности пенобетона в 28-суточном возрасте, характерном для случая, описываемого в теории МАБР, не отмечают.

Простым выходом представляется композиция химических соединений, соответствующая теории МАБР и вводимая с водой затворения и цементом непосредственно в растворосмеситель, который, однако, должен быть достаточно эффективным, чтобы равномерно распределять эти соединения по поверхности цемента и других компонентов растворных или бетонных смесей, а для усиления защиты от доступа CO2 к поверхности цемента использован, помимо упомянутых факторов, дополнительный компонент, повышающий вязкость цементо-водной дисперсии. Таков следующий аналог настоящего изобретения - состав по патенту [DE №3418000, 21.11.1985]. Наряду с цементом (30-60 мас.%) он включает (мас.%): филлеры (песок, базальтовую муку, распушенный асбест, мелкодробленые андезит, известняк, доломит: 35-65), модификаторы (производные целлюлозы и казеина, повышающие вязкость дисперсии и ее адгезию к цементу и филлерам: 2-4), гидрофобизатор (стеарат кальция для придания гидрофобности материалу в его объеме: 0,5-3) и, наконец, абсорбент углекислоты (гексаметилентетрамин 0,1-3,5) и органические сульфонаты, к которым относятся нафталинсульфонаты - остальное. Недостаток этого технического решения заключается в наличии воздухововлечения, а не пенообразования, и потому готовый продукт, защищенный от CO2, является слишком тяжелым.

Наиболее близким аналогом настоящего изобретения по технической сущности и достигаемому результату является пенобетон для монолитного домостроения из пенобетонной смеси, включающей гидравлический цемент, пенообразующий агент, воду и ингибитор карбонизации гидратов, заливаемой в опалубку для последующего твердения, характеризующийся тем, что в качестве гидравлического цемента использован портландцемент, а в качестве ингибитора карбонизации гидратов - адсорбенты атмосферной углекислоты - азотсодержащие органические вещества в виде водного раствора, вводимого в пенобетонную смесь на стадии перемешивания цемента и воды в форме аэрозоля до содержания указанных веществ по сухой массе 0,08-0,8% массы клинкерной части портландцемента [RU 2262497. 27.05.2003]. Указанное в описании к патенту техническое решение улучшает строительно-технические свойства указанного пенобетона. Его недостатки - необходимость дополнительно готовить в герметических емкостях, помимо рабочего раствора пенообразователя, второй рабочий раствор - адсорбента углекислоты и принимать меры для его дозированного введения в пенобетон. Это ведет к дополнительным трудозатратам и, одновременно, повышает требования к уровню квалификации технического персонала, что крайне нежелательно, принимая во внимание экономичность продукта и необходимость поддерживать минимальный уровень его себестоимости, чтобы обеспечить максимально широкое внедрение на рынке строительных материалов.

Задача изобретения - существенно улучшить строительно-технические свойства пенобетона (снизить плотность и теплопроводность, повысить прочность) и дополнительно снизить его себестоимость.

Поставленная задача решается тем, что пенобетон для монолитного домостроения из пенобетонной смеси, включающей гидравлический цемент, пенообразующий агент, воду и ингибитор карбонизации гидратов, заливаемой в опалубку для последующего твердения, в составе пенобетонной смеси в качестве гидравлического цемента содержит цемент низкой водопотребности (ЦНВ) на основе клинкерного, гипсового компонентов и органического компонента в виде механоактивированного минерализованного блок-сополимера полиметиленнафталинсульфонатов (ПНС) и ингибитора карбонизации гидратов клинкерного компонента - технических лигносульфонатов (ТЛС), взятых в мас. соотношении 1:(0,1-1), при мас. соотношении указанных компонентов в ЦНВ 100:(3-6):(0,8-2), причем всю массу указанного блок-сополимера ЦНВ содержит внутри частиц фракции клинкерного компонента размерами 0,3-10 мкм, составляющей 15-40% его массы, в форме наноструктурированных включений толщиной и шириной 30-100 нм и длиной 50-300 нм, образованных при механохиической активации клинкерного и органического компонентов ЦНВ, в качестве пенообразующего агента содержит продукт совместной варки белковых, смоляных и оксидно-солевых составляющих при мас. соотношении (1-1.5):(4-5):1, формируя в водном растворе двойную белково-смоляную пену, а совместно с ЦНВ - указанную пенобетонную смесь при мас. соотношении ЦНВ, водного раствора пенообразующего агента (10-15%-ного) и воды (110-230):(35-45):(75-15), при этом твердеющий пенобетон включает следующие элементы микроструктуры: трансформированные клинкерный и гипсовый компоненты преимущественно в виде гидратных минеральных форм в межпоровых перемычках и скорлупах на поверхностях везикулярных сферических пор диаметра 30-750 мкм, в среднем 200-300 мкм, трансформированный органический компонент - преимущественно в виде генерированных при гидратации ЦНВ органо-минеральных наноструктурированных слоев толщиной от мономолекулярного 10 до полимолекулярного 40 нм, входящих в общую матрицу гидратных форм, при степени ее карбонизации в естественных условиях твердения в 28-суточном возрасте не более 10 мас.% и уровнях величин прочности пенобетона на сжатие не менее 2 МПа при D300, 1,2 МПа при D200 и 0,4 МПа при D150.

В варианте изобретения пенобетон в качестве цемента низкой водопотребности (ЦНВ) содержит продукт совместного помола портландцемента и указанного органического компонента, взятых в мас. соотношении 100:(0,7-1,8).

В другом варианте изобретения пенобетон в качестве исходного клинкерного компонента ЦНВ или портландцемента включает (в мас.%): алит (3СаО·SiO2) 60-65, белит (2СаО·SiO2) 15-20, трехкальциевый алюминат (3СаО·Al2O3) 4-10, четырехкальциевый алюмоферрит (4СаО·Al2O3·Fe2O3) 10-14, примеси - остальное.

В следующем варианте изобретения пенобетон в качестве исходного гипсового компонента ЦНВ он содержит гипсовый камень (в мас.%) - двуводный гипс (CaSO4·2H2O) 92-98, примеси - остальное.

В варианте изобретения пенобетон в качестве пенообразующего агента включает прореагировавшую до конъюгатов смесь смоляной составляющей из группы: смола древесная омыленная, канифоль, продукты их нейтрализации щелочами и белковой составляющей из группы: клей мездровый, клей костный, желатин, продукты их мембранной очистки, а также катализатор взаимодействия указанных составляющих в водных растворах из групп: I - оксиды: кальция, алюминия; II - соли: сульфаты, хлориды натрия, кальция, железа, алюминия.

В другом варианте изобретения пенобетон в качестве указанных гидратных форм трансформированных клинкерного и гипсового компонентов он при твердении содержит соответственно маловодные гидраты - гидросиликаты кальция в виде столбчатых слоев в скорлупах везикулярных пор, гелеобразные скопления в межпоровых перемычках и многоводные гидраты, возникающие после маловодных и заполняющие пустоты в перемычках, - волокнистые гидросульфоалюминаты кальция, образующие совместно с упомянутыми гидросиликатами и трансформированным органическим компонентом в указанных наноформах связную матрицу-основу прочности.

В следующем варианте изобретения пенобетон дополнительно содержит наполнитель в форме минеральной добавки, смолотой совместно с клинкерным, гипсовым и органическим компонентами или дополнительно введенной в молотом виде в цемент или в смеситель при получении пенобетонной смеси и мас. соотношении клинкерного компонента и указанной добавки (70-30):(30-70), при использовании в качестве указанной добавки одного или двух компонентов из группы: гранулированный доменный шлак, топливный шлак, зола-унос, вулканический пепел, туф, кварцевый песок, полевошпатовый песок, высевки от дробления гранита, хвосты обогащения руд.

Следует отметить, что термин «наноструктурированный» введен в русскоязычный научный обиход лишь в 2008 г. в официальном источнике Госконцерна «Роснано» [Роснанотех-08. Международный форум нанотехнологии 3-5. 12. 2008. Каталог участников выставки. 180 с., см. с.108] для обозначения любых объектов, включающих структурные элементы размерами менее 0,1 мкм (= 100 нм) в отличие от термина «наноструктурный» (см. там же, с.47, 94) для обозначения объектов тех же размеров, полученных посредством нанотехнологии. Термин «элементы микроструктуры» для обозначения частей цементного камня (затвердевшего цементного теста), вносящих свои вклады в восприятие этим материалом внешней механической нагрузки, введен в работе Малинин Ю.С. и др. О морфологических основах структуры цементного камня. Доклады АН СССР, 1977, т.233, №4, с.653-656, представленной для публикации в АН СССР акад. Н.В.Беловым, и позднее широко использовался, в частности, в работах НИИцемента и его сотрудников (см., например, [Кравченко И.В. и др. Химия и технология специальных цементов. М.: Стройиздат, 1979, 208 с., см. с.154; Юдович, 2000, указ. соч.]) и других.

Сущность изобретения связана с тем, что в нем при изготовлении пенобетона впервые совмещены два достижения технологии: 1) технологии цемента - «самое крупное достижение за всю историю мировой цементной промышленности» [Бикбау М.Я. Нанотехнологии в производстве цемента. М.: Изд. Моск. ин-та материаловедения и эффективных технологий (ИМЭТ), 2008, 768 с., см. с.547] - наиболее прочные общестроительные цементы (ЦНВ) и 2) технологии пен - «самые прочные за всю историю физической химии и науки о пенах - двойные пены» [Sebbd F. Foams and biliquid foams - aphrons. Chiches+er et al.: Ed. by Department of chem. eng. and chemistry, Virginia (Blacksburg) Politechn. Inst. and State Univ., 1987, 236 pp., see p.3 and below]. Ha целесообразность использования в технологии пенобетона двойных пен, впервые предложенных Лж. Бикерлланом [Bikerman J. J. Foams. N.-Y., Reinhold, 1953], указывали еще в 60-х годах прошлого века основатели технологии пенобетона в нашей стране - Н.А.Попов и П.А.Ребиндер. Первый из них - автор первой в мире монографии, включавшей раздел по пенобетону [Попов Н. А. Производственные факторы прочности легких бетонов. М.: ОНТИ, 1933, 120 с.] и упоминавший о двойных пенах для пенобетона в своих рецензиях на работу [Зотова К.В. Структурно-ллеханические свойства двухсторонних пленок и адсорбционных слоев в растворах сапонинов и синтетических мылоподобных веществ и их связь с устойчивостью пленок и пен. Автореф. диссертации на соискание ученой степени кандидата хиллических наук. М.: Институт физической химии АН СССР, 1960, 14 с.] и на одну из статей коллектива под руководством А.А.Трапезникова, работавшего вместе с П.А.Ребиндером; эта статья стала основой работы Шамрова Н.В. Двусторонние пленки, адсорбционные слои и устойчивость пленок и пен в растворах ПАВ. Автореф. диссертации на соискание ученой степени кандидата химических наук. М.: Институт физической химии АН СССР - Мурманск, Высшее инженерное училище, 1971, 29 с. Второй - акад. П.А.Ребиндер - был инициатором первых в стране исследований в 30-х годах XX в. в области физической химии поверхностных явлений и развития этих работ в области устойчивых пен в Институте физической химии АН СССР до 70-х годов XX в. и, одновременно, инициатором разработки специальных пен для пенобетона во ВНИИ новых строительных материалов [Ребиндер П.А. Поверхностные явления в дисперсных системах. Физико-химическая механика. Избранные труды. М.: Наука, 1979. 381 с.]. Однако до настоящего времени в отечественной практике не было создано промышленно применимых строительных двойных пен из доступного природного или подвергнутого лишь первичной переработке природного сырья, которые были бы пригодны для получения в промышленных условиях пенобетона низкой плотности (D 300 и более легкого). Первой в этой области на основе обширных практических работ стала двойная пена согласно изобретению [ЕАРО №6031, 20.20.2003]. Это техническое решение является основой пенообразующего агента, использованного в настоящем изобретении, - из продуктов обработки до полной хиллической совместимости с функциональным разделением активных групп (конъюгирования молекул составляющих): белков, смол и оксидно-солевого компонента - катализатора реакции между ними в водных растворах при синтезе готового продукта при мас. соотношении указанных составляющих (1-1,5):(4-5):1.

Отличительной особенностью настоящего изобретения является применение в качестве органического компонента ЦНВ минерализованного блок-сополимера полиметиленнафталинсульфонатов (ПНС) и технических лигносульфонатов (ТЛС). Дело в том, что, как было установлено в работе Б.Э.Юдович и др. О механизме и степени взаимодействия между модификатором и клинкером в процессе помола вяжущего низкой водопотребности. Труды НИИЦемента, 1992, вып.104, с.69-107, см. с.99-100, в процессе совместного помола обоих компонентов ЦНВ - клинкерного и органического - ПНС подвергаются деполимеризации (их молекулярная масса ММ снижается), а ТЛС, напротив, полимеризуются. Поскольку только последние обладают способностью конкурировать с атмосферной углекислотой за кальциевые центры поверхности гидратных новообразований цемента благодаря свободным валентностям кислотных функциональных групп [Сергеева В.Н. и др. Лигносульфонаты как пластификаторы цемента. Химия древесины, 1979, №3, с.3-12], полимеризация ослабляет эту их способность почти до нуля. Полимеризация вызывается окклюзией в ТЛС катионов кальция из поверхностного слоя клинкерного компонента ЦНВ в процессе помола. Противоположное влияние этих катионов на ПНС (деполимеризация) и ТЛС (полимеризация) обусловлено односвязностью молекулярного строения первых и многосвязностью вторых. Для того, чтобы кальций не затрагивал ТЛС, целесообразно в качестве органического компонента ЦНВ брать порошкообразную смесь ПНС и ТЛС такую, чтобы в процессе помола они с помощью мастикового кальция из субстрата соединились в минерализованный кальцием субстрата блок-сополимер до начала процессов деполимеризации и полимеризации. Теоретически такая возможность предсказана в работе [Барамбойм Н.К. Механохимия высокомолекулярных соединений. Изд. 3-е. - М.: Химия, 1978. 383 с.]. Чтобы активировать реакционно-способные гидроксиметильные группы в ПНС, требуется высокая концентрация Н+ в ТЛС (такие ТЛС - твердые кислоты, имеющие при 10%-ной концентрации рН водного раствора около 1, - есть на рынке поверхностно-активных веществ). Однако, если применять такие ТЛС без добавки в них ПНС, то они слишком замедляют гидратацию и твердение цемента и вредно влияют на строительно-технические свойства бетона. Поэтому было решено найти возможность получить при помоле цемента благодаря взаимной механохимической активации блок-сополимер ПНС и ТЛС. Блок-сополимером называют химическое соединение высокомолекулярных соединений, при которых каждое из них сохраняет свое внутреннее строение и химическую индивидуальность. В данном случае из-за радикального различия молекулярных масс (ММ ПНС 800-2000 Д, ММ ТЛС на 1-2 порядка величины больше) и соответственно преобладанию ПНС в численном распределении (при любом массовом) первым кальцию субстрата сразу после образования на нем в момент раскалывания частицы цемента при помоле свободной валентности попадается ПНС. Но вместо деполимеризации последнего кальций активирует свой смежный кислород для формирования из Н+ (протона) ТЛС нового гидроксила поверхности, что приостанавливает полимеризацию ТЛС и через (-Са-ОН-)-группу поверхности клинкерной частицы сошьет ПНС и ТЛС-компоненты в минерализованный кальцием блок-сополимер. Различие в поведении ЦНВ с блок-сополимером и ЦНВ, известного из уровня техники, проявляется только в содержании свободных карбонатов кальция в продуктах гидратации ЦНВ, которое существенно - примерно вдвое ниже - в продуктах гидратации ЦНВ согласно изобретению. Аналогичный, но существенно пониженный по величине эффект получается, если взять готовый блок-сополимер ПНС и ТЛС, разработанный ранее [RU 2261490, 12.02.2003].

Значение настоящего изобретения повышается тем, что полученный в соответствии с ним пенобетон, как показано ниже в примере его осуществления, по максимальному уровню прочности в 28-суточном возрасте (Rсж28), равному при D300 3 МПа, более чем пятикратно превосходит уровень техники, характеризуемый нынешними достижениями международных фирм (при D300 пенобетона его прочность Rсж28 0,45 МПа при европейских исходных клинкерных компонентах, см. выше); контрольные данные по прототипу тоже превышают уровень техники, тогда как прирост прочности ЦНВ в том же возрасте (Rсж28) до максимального уровня М900-1000 (кгс/см2) по сравнению с уровнем техники, характеризуемым максимальным достижением цементной промышленности в странах Европы и США М600, составляет лишь 1,5-1,7 раза.

Преимущество ЦНВ по прочности и долговечности перед обычным высокопрочным портландцементом обусловлено, как указывают его авторы [Ioudovitch, В.Е. et al. Low-water requirement binders as new-generation cements. 10-th International Congress on the Chemistry of Cement. Gothenburg, Sweden, 2-6 June 1997. Proceedings, ed. by H. Justnes. Amarkai AB and Congrex Gotenborg AB, 1997, vol.3 (Additions. Admixtures. Characterization Techniques), 3iii 021, 4 pp.], включениями органоминерального компонента (нафталинсульфонатов и продуктов их реакции с катионами кальция), хемосорбированного на поверхность и в ядра дислокаций в кристаллических решетках клинкерных минералов, фактически образующих субмикрощели, раскрывающиеся в процессе помола преимущественно в мелкой фракции ЦНВ (предельный диапазон размеров 0,3-10 мкм), в которых скапливается органический компонент в процессе соизмельчения с клинкерным компонентом. Строго говоря, это касается частиц последнего, измельчаемых в результате истирающих, а не ударных воздействий. Масса таких частиц в ЦНВ составляет 15-40% в зависимости от количества органического компонента, поскольку из указ. соч. известно, что в свободном состоянии в готовом ЦНВ органический компонент оставаться не должен. В числовом распределении частицы клинкерного компонента фракции от 0,3 мкм (предел измельчения) до 10 мкм (максимальный размер частиц, теряющих устойчивость против истирающих воздействий в процессе измельчения) превышает 90% [Юдович Б.Э. Исследование особенностей измельчения, гранулометрического состава и строительно-технических свойств высокопрочных портландцементов. Автореф. диссертации на соискание ученой степени кандидата технических наук. М.: НИИЦемент, 1972. - 31 с.], поэтому именно они определяют реологические свойства пенобетонной смеси, а образующиеся из них при взаимодействии с водой гидраты являются носителями свойств, в соответствии с теорией МАБР наследуемых цементным камнем. Вклад в прочность, согласно Ioudovitch, В.Е. et al., 1997, op. cit., оказывает также происходящая при переходе указанных включений в цементный камень в составе бетона (в данном случае - пенобетона) модификация субмикроструктуры последнего, обусловливающая срастание всех элементов микроструктуры межпоровых перемычек - гидросиликатов и гидросульфоалюминатов кальция (основы или «скелета» цементной матрицы в любом бетоне), а также гидроксида кальция (самого слабого из элементов микроструктуры, количество которого в бетоне на ЦНВ примерно втрое меньше по сравнению с бетоном на тонкомолотом портландцементе), и даже фаз, не срастающихся с указанной матрицей в обычном цементном камне, - гидроалюминатов и гидроалюмоферритов кальция, а также реликтов исходных частиц цемента и частиц минеральных добавок в единую матрицу, определяющую относительно высокую прочность содержащих ее материалов по сравнению с уровнем техники. К этому следует добавить, что поскольку содержание фракции клинкерного компонента 0,3-10 мкм в ЦНВ в пределах 15-40% линейно связано с содержанием в ЦНВ органического компонента в пределах 0,8-2 мас.%, то раздельно влияние первого из этих факторов на свойства пенобетона ниже не рассматривается.

Частицы минеральных добавок в бетонах и соответственно в пенобетонах на обычных цементах окружены контурными порами, ослабляющими структуру камня и перекрываемыми продуктами пуццолановой реакции спустя 5-10 лет твердения [Энтин З.Б. Химия и технология тонкомолотых многокомпонентных цементов. Автореф. диссертации на соискание ученой степени доктора технических наук. / Рос. химико-технологический университет им. Д.И.Менделеева. - М., 1993. - 49 с.]. В камне ЦНВ таких пор мало или нет по причинам существенно повышенной дисперсности этого цемента, ускоряющей его гидратацию и перекрытие ее продуктами таких пор, а также пониженного водосодержания и, следовательно, исходно малого объема указанных пор [Юдович Б.Э. и др. Вяжущие низкой водопотребности - цементы нового поколения. Труды НИИЦемента, вып. 104, 1992, с.5-15]. Кроме того, врастание органики (нафталинсульфонатов) в гидраты цементного камня приводит к повышению прочности кристаллизационных контактов срастания (образованных преимущественно ковалентными связями) благодаря образованию дополнительных полярных связей, повышающих устойчивость контактов. Это позволяет значительно повышать содержание минеральных добавок в ЦНВ при относительно малом снижении его прочности. Так, в указанной работе приводятся данные, согласно которым на чисто клинкерном цементе марки 600 в бетоне марки 400 (прочностью 40 МПа) при расходе 375 кг/м3 расход клинкера (кг/м3) на 1 МПа 28-суточной прочности бетона составлял 9,38 кг/(м МПа), а в бетоне марки 600 при расходе 575 кг/м3 - 9,91 кг/(м3МПа). Назовем этот показатель клинкерным коэффициентом эффективности (ККЭ), так как он характеризует эффективность применения цементного клинкера в любых бетонах. От него зависит также удельный расход энергии в строительном комплексе. На чисто клинкерном ЦНВ при расходе 375 кг/м3 получается бетон прочностью 88 МПа, и ККЭ составляет 4,26 кг/(м3МПа); на ЦНВ с 25% доменного гранулированного шлака и 25% песка при тех же условиях получается бетон прочностью 76 МПа, и при расходе клинкера 187,5 кг/м3 ККЭ равен 2,47 кг/(м3МПа); на ЦНВ с 35% доменного гранулированного шлака и 35% песка при тех же условиях получается бетон прочностью 44 МПа, и при расходе клинкера 112,5 кг/м3 ККЭ равен 2,55 кг/(м3МПа). Как видно из приведенных данных, наиболее эффективным является ЦНВ, в котором содержится 50% клинкера+25% доменного гранулированного шлака+25% песка. Такой цемент характеризуется минимальным ККЭ, то есть минимальным расходом клинкера на единицу прочности куб.м бетона, который в 9,38/2,47=3,8 раза меньше по сравнению с чисто клинкерным цементом.

Применительно к пенобетону это означает, что, скорее всего, именно ЦНВ с минеральными добавками является наиболее благоприятным для этого материала, что особенно способствует также снижению удельной теплопроводности этого материала. Именно этому было уделено внимание в настоящем изобретении и отражено в примере его применения.

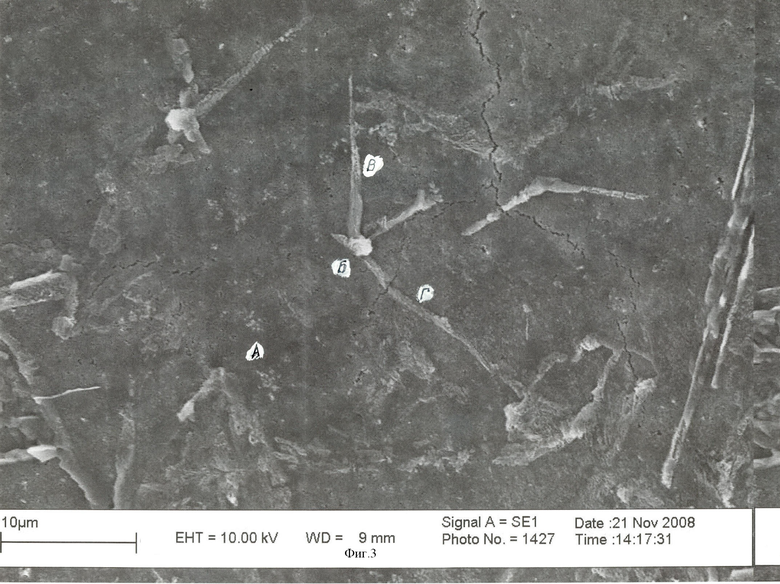

Из наблюдений субмикроструктуры пенобетона на основе ЦНВ следует, что в составе реликтов исходных частиц этого цемента размерами около 1,5 мкм (данный образец пенобетона имеет возраст около 4 лет, изготовлен на чисто клинкерном ЦНВ без минеральных добавок, подобных реликтов исходных частиц цемента в нем осталось мало) действительно имеются указанные органоминеральные включения (здесь и ниже под этим окращением понимаются включения минерализованного блок-сополимера ПНС-ТЛС), имеющие толщину или ширину 30-100 нм (фиг.1). Частицы ЦНВ с такими включениями прилипают к ячейкам пены в пенобетонной смеси благодаря химическому сродству между нафталинсульфонатами ПНС и внешней смоляной оболочкой двойной пены, обращенной к жидкой фазе пенобетона, включающей полифенолы. Поэтому реликты частиц в длительно твердевшем пенобетоне располагаются непосредственно на поверхности везикулярных пор, то есть пор, образующихся на месте пузырьков (vezikula - пузырек, лат.) пены. В любом пенобетоне имеются и другие - на один и/или два порядка более мелкие по сравнению с везикулярными - «гидратные» поры - формирующиеся между частицами продуктов гидратации цемента, размеры и форма которых близки к размерам и форме частиц гидратов и так же разнообразны.

Везикулярные поры, генерированные стабильной двойной пеной в предлагаемом пенобетоне, - преимущественно сферические (фиг.2) размера 30-750 мкм, в среднем 200 - 300 мкм, с гладкой поверхностью. Это свидетельствует о стабильности пены и пенобетонной смеси, ее способности к перекачке на большие расстояния и возможности укладки высокими слоями - толщиной до 1,7 м, что наряду с быстрым ростом прочности создает условия для ускорения строительства зданий и сдачи домов под рабочую нагрузку. В известном пенобетоне форма пор не является вполне сферической, а их поверхность не гладкая [Баранов, указ. соч.; Бахтияров, указ. соч.]. Сферичность пор и гладкость их поверхности согласно Бахтиярову, указ. соч., является условием низких значений коэффициента концентрации напряжений от внешней механической нагрузки вблизи пор и, следовательно, способствует повышению прочности и трещиностойкости пенобетона согласно изобретению.

На фиг.3 при большем увеличении показана поверхность поры, где видно, что вросшие в нее волокна расположены достаточно закономерно, образуя между собой углы в соответствии с кристаллографическими направлениями - 60 и 120°. Между волокнами и внутри них встречаются яркие точечные участки, в том числе образованные скоплениями органики (на данной фиг.3 - слева от расположенной в центре четырехлучевой «звезды» волокон, левый малый «луч» которой прямо указывает на такое скопление из шести ярких точек). Они с учетом масштаба снимка аналогичны показанному на фиг.1. Отсюда можно заключить, что эти скопления характеризуют прилипшие к поверхности поры и расположенные под ней, в теле пенобетона, реликты исходных частиц ЦНВ, скопления органики которых, как и на фиг.1, прошли на поверхность поры. Важное значение именно данной фиг.3 состоит в том, что в правом нижнем «луче» упомянутой «звезды» волокон можно наблюдать светлые пунктирные прослойки (врастания) органики именно в гидратной волокнистой фазе (особенно ниже поперечной усадочной трещины, образующей правее и выше характерную для усадочных трещин трехлучевую «звезду» на поверхности скорлупы). В прилегающем к трещине нижнем сегменте волокна звезды виден пунктир светлых нанослоев в гидратной фазе, в которые переходят расположенные слева нановключения из исходных частиц ЦНВ. Видно, что эти нанослои тоньше упомянутых нановключений. Нанослоев в этом сегменте волокна три, между ними расположены два слоя с меньшим содержанием органики. Общая толщина этого сегмента волокна, судя по масштабу, равна 400 нм, а нанослоев с участием органики в нем - 400/5=80 нм (следует подчеркнуть, что это - органоминеральные нанопрослойки, а не чистая органика). Здесь видно, что эти волокна формируют на поверхности поры клеточные участки достаточно закономерно, углы между ними кристаллографически оформлены: либо 60, либо 120°. Это важный признак: органика явно облегчает кристаллизацию гидратных новообразований, понижая потенциальный барьер процесса. Следовательно, такая подложка должна ускорить рост прочности пенобетона, что действительно обнаружено.

На указанной подложке в результате снижения потенциального барьера возникают гидросиликатные «столбчатые» субмикроструктуры, растущие (фиг.4) непосредственно по границам везикулярных пор. Между столбцами располагаются органоминеральные нанослои (подобно «прошивке в стеганой одежде»). На снимке они выглядят как наиболее светлые прослойки. Над ними, внутри межпоровой перемычки, располагается зона гелеобразных гидросиликатов кальция. Последние также включают примеси органики, выглядящие как наиболее светлые участки на общем светлом фоне. А еще выше них - зона волокнистых многоводных гидратов, AFt-фаз по Тейлору [Тейлор X. Химия цемента. М.: «Мир», 1996, 560 с., см. с.215-218], видимо, их главного представителя - трехсульфатного гидросульфоалюмината кальция (ТГСАК, или эттрингита) - одного из важных примеров так называемых многоводных гидратов (отметим здесь, что в действительности подготовка скола образца путем высоковакуумной сушки исключает наличие воды в гидратах; все, что мы видим на снимке, на самом деле - напыленные оболочки псевдоморфоз безводных кристаллов по прежним гидратам); ТГСАК состава 3СаО·Al2O3·3CaSO4·31H2O содержит гораздо больше кристаллизационной воды по сравнению с гидросиликатами кальция типичного состава 6CaO·5SiO2·6H2O. Тот факт, что в образце старого, четырехлетнего пенобетона сохранились отчетливые, хорошо сформированные волокна ТГСАК, свидетельствуют о низкой степени карбонизации цементного камня. Если бы это было иначе, то в результате значение рН жидкой фазы в пенобетоне существенно снизилось бы, а в этом случае волокнистый ТГСАК становится неустойчивым и переходит в пластинчатый моносульфатный гидросульфоалюминат кальция (МГСАК) состава 3СаО·Al2O3·CaSO4·16H2O (Forsen L.R. The chemistry of accelerators and retardants. II International Symposium on the Chemistry of cements. Proceedings, Stockholm, 1938, Ed. Svenska Koning. Inst. Eng., Stockholm, 1940, s.298-314), что нередко встречается в обычном неавтоклавном пенобетоне, известном из уровня техники. Но на фиг.4 признаков этого нет. Отметим, что на снимке имеется скопление волокон, выглядящих наиболее светлыми по сравнению с остальными. Можно заключить, что они также включают органику, поскольку выше описаны подобные волокна с пунктиром нанослоев органики, «лежащие» в поверхности везикулярных пор. Следует иметь в виду, что переход ТГСАК→МГСАК снижает прочность пенобетона, а его отсутствие, напротив, свидетельствует о высокой прочности и долговечности пенобетона. Мелкие волокна, наблюдаемые на фиг.4, считаются (см., например, Холодный А.Г. и др. Электронно-микроскопическое исследование изломов цементного клинкера и камня с помощью прицельных реплик // VI Международный конгресс по химии цемента. Т. 1. М.: Стройиздат, 1976, с.276-281; см. также «Цемент», 1982, №9) одной из форм ТГСАК, возникающих в порах при низкой локальной концентрации маточного раствора, но повышенной концентрации примесей - щелочных соединений и SiO4 4-. Отсюда следует, что мелкие волокна ТГСАК возникают позже, поскольку щелочные соединения и кремнезем медленно накапливаются в жидкой фазе пенобетона, но такие волокна стабильны именно благодаря примеси SiO4 4-. Это полностью соответствует наблюдаемой ситуации.

Упомянутые столбчатые слои гидросиликатов кальция на поверхности пор наблюдаются впервые. Ранее подобные слои, разумеется, без органики, наблюдались лишь непосредственно на гидратирующейся поверхности как химически чистого трехкальциевого силиката (3CaOSiO2) [Ciach Т. Hydration of the tricalcium silicate in water paste. Journal of Cement and Concrete Research, Philadelphia, 1971, v. 1, No. 1, p.5-13], так и алита (то есть трехкальциевого силиката с примесями Al, Mg и в меньшей степени Fe) в частицах цемента в цементном камне [Belov N.V. et al. Elucidation of block boundaries as the dissolution channels in hydrated cement. Electron microscopy 1978. Papers presented at the 9-th International Congress on Electron microscopy, held in Toronto, Canada. August 1-9, 1978. Ed. by J.M.Sturgess; v.1 Physics, p.484-485]. В последней работе было установлено, что через поры между столбцами внутрь гидратной оболочки алита мигрирует вода, а наружу - ионы кальция и кремнекислородные группы. Наличие такой же оболочки на поверхности везикулярных пор свидетельствует о том, что в пенобетоне согласно изобретению реализован новый механизм формирования гидратов, который можно назвать «наномеханизмом»: на внешней оболочке двойной пены, родственной органике, входящей в состав цемента, в микрореакторах, образуемых органикой пены и органоминеральными включениями цемента, формируется не свойственная обычному набору гидратов субмикроячеистая, весьма плотная, без крупных пор, структура. Она снабжается маточным раствором не «изнутри», через расположенные под ней частицей цемента, с ее каналами по Н.В.Белову и др., указ. соч., то есть вдоль направления роста - как обычно, а в пенобетоне согласно изобретению - снаружи, через «потолки микрореакторов», то есть из внутренних областей межпоровой перемычки, навстречу направлению роста столбцов - и ячейки перерастают в столбцы более мелкие по сравнению с наблюдаемыми ранее. Это полностью соответствует теории кристаллизации: рост навстречу подпитке происходит быстрее, и тогда кристаллы мельче, чем при подпитке вдоль направления роста [Никифоров С.А. Кристаллохимические основы топотаксических реакций в твердых веществах. Новосибирск: Наука, 1977. 189 с.]. При этом возникает, как упоминалось, прослоенный органоминеральными стенками, быстро образующийся столбчатый слой, а над ним - гелеобразный слой, оба из гидросиликатов кальция, и тут примеси оттесняются к краям областей роста - к органоминеральным стенкам. Этот механизм очищает от примесей гидросиликаты кальция, в результате чего они становятся некарбонизирующимися. (Основания считать гидраты в цементном камне, свободные или очищенные от примесей, некарбонизирующимися, подробно охарактеризованы в описании к патенту [ЕАПО 2673, 23.03.2000]. Они не относятся к гидратам, полученным из синтезированных обжигом чистых веществ клинкерным минералам, поскольку как исходные минералы, так и гидраты в последнем случае включают примеси исходных реагентов).

Столбчатые зоны обуславливают повышенную по сравнению с обычной пенобетонной смесью плотность расположения коагуляционно-конденсационных контактов (современная точка зрения на последние представлена в обзоре [Гаркави М.С. Термодинамический анализ структурных превращений в вяжущих системах. Магнитогорск: Магнитогорский Государственный Технический Университет, 2005, 243 с., см. с.64-73]). Срастание гидросиликатных зон в межпоровых перемычках с мелкими волокнами ТГСАК в данном случае особенно интенсивно потому, что, как отмечалось выше, примесь Si в этих волокнах облегчает срастание.

Таким образом, результаты электронно-микроскопического анализа полностью подтверждают описанный выше механизм формирования общей гидросиликатно-гидросульфоалюминатной матрицы в пенобетоне согласно изобретению как результат самоорганизации - синтеза наноструктурированных гидросиликатов кальция в микрореакторах, возникших из внешней оболочки двойной пены (полифенолов в смоляных комплексах) и полиметиленнафталинсульфонатных цепочек, механохимически присоединенных (абсорбированных) к первоначальным гидратам, возникшим в жидкой фазе пенобетонной смеси. Отсюда следует, что наблюдаемые преимущества пенобетона согласно изобретению представляют собой макроэффекты, обусловленные присутствием в пенобетоне согласно изобретению сначала на неструктурированных включений органоминерального безводного компонента, а после его участия в процессе гидратации цемента - и нанослоев гидратированного органоминерального компонента. Новая, дополнительная зона кристаллизации гидратных новообразований цемента в пенобетоне согласно изобретению, а именно - на поверхности везикулярных пор, и более мелкая их текстура при отсутствии карбонизации, причем оба фактора способствуют повышению однородности и прочности материала, являются существенными элементами неожиданности и новизны изобретения по сравнению с уровнем техники.

Дополнительным и технически весьма важным элементом неожиданности изобретения, также являющимся макроэффектом указанных наноструктурированных слоев, является обращенная последовательность формирования фаз в рассматриваемой пенобетонной смеси и соответственно в пенобетоне согласно изобретению. Дело в том, что обычно в цементном камне, как и в тяжелых, легких и ячеистых бетонах, в частности в пенобетоне, известных из уровня техники, первым из возникающих гидратов являете ТГСАК и группа срастающихся с ним фаз - таких же многоводных гидратов, а лишь за ним, через достаточно длинный промежуток времени образуются гидросиликаты кальция - сравнительно маловодные гидраты. Еще в 50-е годы XX в., обращая внимание на такой порядок формирования фаз, С.В.Шестоперов говорил, а позже публиковал [Шестоперов С.В. Долговечность бетона. М.: Транспорт, 1966, 650 с.], что этим закладывается принципиальная дефектность бетона как «живой» системы: многоводные гидраты в замкнутой системе (к которой по своим термодинамическим характеристикам приближается бетонный массив, соответствующий СНиП) рано или поздно будут вынуждены отдавать часть своей воды маловодным гидратам, что связано с перекристаллизационными процессами, способными снижать прочность бетона и ограничивать его долговечность. В работах О.П.Мчедлова-Петросяна и его школы были реально обнаружены подобные процессы в стареющих бетонах при длительной их эксплуатации. Он считал, что это связано с хроническим недостатком свободной воды в бетоне после расходования ее на первоначальную кристаллизацию многоводных гидратов, происходящую до образования остальных гидратных фаз [Мчедлов-Петросян О.П. Химия неорганических строительных материалов. Изд. 1-е. М.: Стройиздат, 1971. 224 с. Изд. 2-е. М.: Стройиздат, 1988. 303 с. Мчедлов-Петросян О.П. и др. Поздние стадии гидратации цемента // Цемент, 1982, №9, с.15-17]. В пенобетоне согласно изобретению впервые обратная ситуация: первыми на поверхности везикул формируются в указанных «микрореакторах» гидросиликаты кальция, «прошитые» органоминеральными нанослоями, а не ТГСАК. Отсюда стабильность пенобетонной смеси, затвердеванием которой получается пенобетон согласно изобретению, и возможность укладывать ее высокими слоями - до 1,7 м без просадки. Затем в твердеющей пенобетонной смеси формируются гелеобразные гидросиликаты кальция и лишь после этого - мелковолокнистые гидросульфоалюминаты кальция (ТГСАК), более стабильные и срастающиеся со всеми первоначально возникшими фазами, благодаря примеси в них Si. Отсюда высокая прочность пенобетона согласно изобретению по сравнению с уровнем техники и способность его почти не подвергаться карбонизации, несмотря на высокую пористость. Оттеснение примесей в гидросиликатах к стенкам столбцов и границам скоплений в гелеобразных зонах резко снижает возможность карбонизации. Внешним признаком этого является стабильность в матрице - межпоровых перемычках длительное время эксплуатировавшегося, «старого» пенобетона согласно изобретению - мелких волокон ТГСАК. Отметим, что эта фаза не способна к собственно карбонизации вследствие наличия в ней анионов серной кислоты (более сильной по сравнению с угольной кислотой), но склонна к переходу волокон в пластинки и к усадке при снижении pH среды в результате карбонизации, чего в данном случае не наблюдается. Вся эта совокупность факторов обеспечивает повышенную долговечность пенобетона согласно изобретению, что отражается в его повышенной морозостойкости.

При этом распространенность в указанной матрице пенобетона примесей свободных карбонатов кальция и гидратных новообразований карбонатизированной формы в пенобетоне на основе ЦНВ согласно изобретению, то есть ЦНВ на основе минерализованного блок-сополимера ПНС+ТЛС, существенно ниже, чем в пенобетоне без ЦНВ (на портландцементе согласно прототипу) и даже на ЦНВ на основе чистых нафталинсульфонатов.