Изобретение относится к технологическому оборудованию, используемому в производстве упаковочных материалов, а именно в производстве тары из полиэтилентерефталата (ПЭТ), и может использоваться при изготовлении окрашенных изделий, например преформ, используемых в дальнейшем для производства окрашенных ПЭТ бутылок.

Бурный рост использования ПЭТ бутылки для упаковки минеральной воды, пива и других напитков привел к созданию высокоскоростного оборудования для выдува ПЭТ бутылки. В настоящее время их производительность составляет величину порядка 30-50 тысяч бутылок в час. Такие скорости работы оборудования требуют высочайшей стабильности характеристик ПЭТ преформы, используемой при производстве бутылки. Одним из важнейших параметров при этом является прозрачность стенок преформы в инфракрасном диапазоне, так как в этом диапазоне излучения происходит нагревание ПЭТ преформы при выдуве. Нестабильность этого параметра приводит к резкому снижению производительности линий по выдуву бутылки. Поэтому очень важно поддерживать этот параметр на одном уровне с высокой стабильностью. Кроме того, для производителей вышеперечисленных напитков очень важным условием используемой ПЭТ бутылки является ее цветовая стабильность, т.к. срок годности продукции может быть гарантирован только в таре определенного цвета и его насыщенности.

Из уровня техники известно устройство для сортировки ПЭТ упаковки в процессе ее изготовления (см. патент США №6497324, В07С 5/342, 2002), в котором изготовленная ПЭТ тара движется по конвейеру к измерительному устройству, разбраковывающему тару на несколько видов. Та часть тары, которая признана годной, направляется на дальнейшее использование, а забракованная тара - подвергается утилизации.

Основной недостаток известного устройства для сортировки ПЭТ тары состоит в том, что измеряются цветовые характеристики после ее окончательного изготовления. Если на каком-то этапе изготовления был допущен сбой, то фактически будет забракована вся партия, которая может составлять несколько сот или даже тысяч единиц.

Наиболее близким к заявляемому техническому решению является инжекционно-литьевая машина (ИЛМ), содержащая узел загрузки исходного ПЭТ материала, узел подачи жидкого красителя, узел пластификации и подачи материала в матрицу, узел съема изделий с матрицы и доставки их в охлаждающий блок для окончательного охлаждения перед сбросом в упаковочную тару (Комплект оборудования для производства ПЭТ преформ весом 350-740 г для бутылей емкостью от 12 до 19 литров. Инжекционно-литьевая машина SY2500 для литья преформ, специализированных для раздува бутылей ПЭТ 12-19 л. 2004-07-15, [он-лайн], - Найдено из Интернет: <URL: http//www.belhost.by˜ptl/imms/imm_big_pref.htm>).

Основным недостатком известной ИЛМ является невозможность корректировать цветовые и физико-оптические характеристики ПЭТ преформы в процессе ее изготовления. Большие партии изготовленных преформ могут быть в дальнейшем забракованы, как не отвечающие отдельным требуемым характеристикам.

В основу изобретения поставлена задача, направленная на устранение указанного недостатка, а именно на создание ИЛМ, снабженной системой автоматического контроля и коррекции окрашивания изделий, способной непосредственно в процессе изготовления изделий менять режим их окраски.

Указанная задача в ИЛМ с системой автоматического контроля и коррекции окрашивания изделий, включающей узел загрузки исходного ПЭТ материала, узел подачи жидкого красителя, узел пластификации и подачи материала в матрицу, узел съема изделий с матрицы и доставки их в охлаждающий блок, в вертикальный или горизонтальный робот, достигается тем, что ИЛМ дополнительно оснащена системой автономного контроля изделий, включающей блок оптических измерений, установленный на роботе или охлаждающем блоке машины и подключенный к блоку контроля и коррекции изделий, выход которого соединен с узлом подачи красителя.

Благодаря наличию системы автономного контроля удается быстро определить различные технологические отклонения, в том числе и в окраске ПЭТ материала и за счет изменения количества подачи красителя, оперативно скорректировать указанное отклонение.

Для повышения функциональности и надежности работы системы автономного контроля изделий блок оптических измерений установлен в одной или нескольких ячейках робота или охлаждающего блока.

Для повышения точности измерения блок оптических измерений выполнен на базе фотооптической ячейки, оснащенной источниками излучения оптического и/или инфракрасного и/или ультрафиолетового диапазона.

Заявляемое устройство благодаря наличию системы автономного контроля изделий позволяет производить полный или выборочный контроль изделий непосредственно в процессе их изготовления с возможностью осуществления технологической корректировки процесса, что позволяет существенно снизить количество бракованной продукции, и не имеет аналогов среди известных ИЛМ, а значит соответствует критерию «изобретательский уровень».

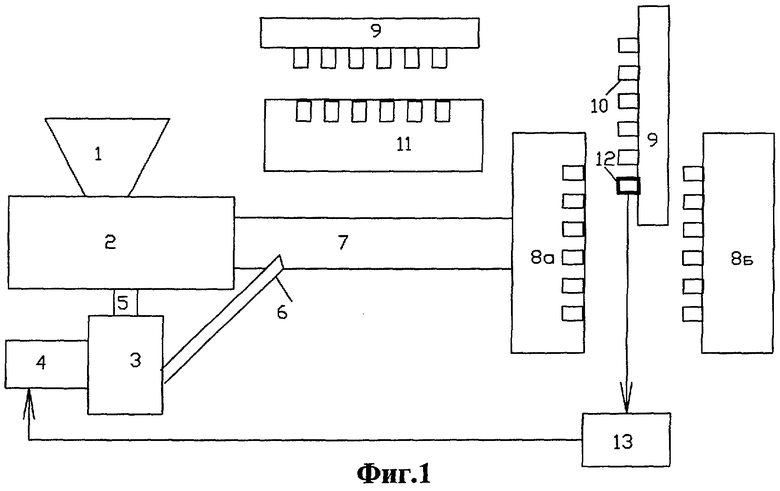

На фиг.1 представлена блок-схема ИЛМ с системой автоматического контроля и коррекции окрашивания изделий, в которой блок оптических измерений установлен на снимающем роботе вертикального типа.

На фиг.2 представлена блок-схема ИЛМ с системой автоматического контроля и коррекции окрашивания изделий, в которой блок оптических измерений установлен на охлаждающий блоке.

На фиг.3 представлена система автономного контроля изделий, включающая блок оптических измерений и блок контроля и коррекции изделий.

Представленная на фиг.1 и 2 ИЛМ, оборудованная заявляемой системой автоматического контроля и коррекции окрашивания изделий, состоит из следующих основных узлов: накопительного бункера 1; узла загрузки исходного ПЭТ материала 2; узла подачи жидкого красителя 3 с насосом его подачи 4; шланга 5 для подачи красителя в узел подачи 3, либо шланга 6 для подачи красителя в узел пластификации 7; матричного блока, состоящего из узла матриц 8а и узла пуансонов 8б; извлекающего робота 9; формуемых изделий 10; охлаждающего блока 11; блока оптических измерений 12; блока контроля и коррекции изделий 13. В данной схеме насос подачи красителя может инжектировать краситель как в узел загрузки исходного ПЭТ материала 2, так и в узел пластификации 6.

Представленный на фиг.3 блок оптических измерений 12 содержит излучатель 14 и фотоприемник 15, выход которого подключен к блоку контроля и коррекции изделий 13 на базе микропроцессорного блока. Микропроцессорный блок 13 в свою очередь состоит из микропроцессора 16, постоянного запоминающего устройства (ПЗУ) 17, оперативного запоминающего устройства (ОЗУ) 18, устройства ввода-вывода 19, клавиатуры 20 и индикатора (монитора) 21, соединенных между собой посредством системной шины 22.

Рассмотрим работу ИЛМ, представленной на фиг.1. Устройство работает следующим образом. ПЭТ материал в гранулированном виде поступает через бункер 1 в узел загрузки 2 и далее в узел пластификации 7. Туда же через узел подачи 3 посредством шланга 6 (рассматриваем вариант подачи красителя в узел пластификации 7) с помощью насоса 4 подается краситель. Из узла пластификации 7 окрашенный и разогретый ПЭТ материал посредством встроенного шнека подается в узел матриц 8а, в которой происходит формование изделий 10 и их первичное охлаждение. Выемка изделий 10 из матрицы осуществляется извлекающим роботом 9 после раскрытия матричного блока 8а и 8б. В одной (на фиг.1 показана одна ячейка) или нескольких ячейках извлекающего робота 9 располагается блок оптических измерений 12, излучатель 14 которого освещает отформованное изделие 10, а фотоприемник 15 принимает прошедшее через изделие 10 излучение. Для объективной оценки изготовленного изделия 10 источник излучения может одновременно использовать излучения ультрафиолетового, оптического и инфракрасного диапазона или их комбинации между собой. Далее изделия 10 при помощи робота 9 поступают в охлаждающий блок 11, после чего по завершении времени охлаждения изделия сбрасываются на ленточный транспортер (на схеме он не показан), который переносит их в упаковочную тару.

Если по какому-то параметру изделие не отвечает заданным характеристикам, в блок 13 поступает информация о нарушении данного параметра, и микропроцессор 16 сравнивает полученную текущую информацию с информацией, хранящейся в ПЗУ 17, и дает команду на увеличение или уменьшение количества подаваемой насосом 4 краски в узел пластификации 7. Кроме того, в ОЗУ 18 делается запись о зарегистрированном событии. Таким образом, происходит коррекция оптических характеристик изделий без остановки технологического процесса и перенастройки ИЛМ, т.е. режим контроля за характеристиками изделий проходит непосредственно в процессе их изготовления. В случае какого-либо изменения в окраске изделия происходит «тонкая» подстройка технологического процесса за счет внесения корректировки в работу насоса 4. Все данные об оптических характеристиках изделия хранятся в ПЗУ 17 блока 13. В случае необходимости они могут быть оперативно изменены путем введения с клавиатуры 20 новых исходных данных.

Устройство, представленное на фиг.2, работает аналогичным образом, но в этом случае блок оптических измерений 13 установлен в охлаждающем блоке 11, где изделия окончательно остывают перед упаковкой. Вариант конкретного размещения блока оптических измерений 13 определяется конструктивными особенностями ИЛМ.

В качестве примеров рассмотрим конкретные варианты изготовления изделий в виде ПЭТ преформ.

Пример 1. Для производства ПЭТ преформ для прозрачной пластиковой бутылки с газированной водой коэффициенты пропуска преформы должны быть в пределах: в оптическом диапазоне (93-100%); в инфракрасном диапазоне (85-89%). В качестве источника оптического излучения использован светодиод марки EL338, а в качестве фотоприемника - фотодиод высокой чувствительности типа КФДМ. В качестве источника инфракрасного излучения использован светодиод марки EL338, а в качестве фотоприемника - фотодиод типа КФДМ.

В качестве ИЛМ использовалась машина марки PET LINE-3500 фирмы Netstal, на вертикальном роботе которой была установлена одна измерительная ячейка с двумя источниками излучения. Микропроцессорный блок был выполнен на базе контроллера типа ATMEGA.

Пример 2. Аналогично примеру 1 была доработана ИЛМ для производства ПЭТ преформ для голубой пластиковой бутылки для минеральной воды, коэффициенты пропуска преформы должны быть в пределах: в оптическом диапазоне (37-44%); в инфракрасном диапазоне (86-92%). Аппаратные средства использовались те же, что и в Примере 1.

Пример 3. Аналогично примеру 1 была доработана ИЛМ для производства ПЭТ преформ для производства коричневой пластиковой бутылки для пива, коэффициенты пропуска преформы должны быть: в оптическом диапазоне (4-8%); в инфракрасном диапазоне (6-10%). Аппаратные средства использовались те же, что и в Примерах 1 и 2.

Пример 4. Аналогично примеру 1 была доработана ИЛМ для производства ПЭТ преформ для коричневой пластиковой бутылки для пива с контролем и регулировкой прозрачности в УФ-диапазоне. Коэффициенты пропуска преформы в этом диапазоне должны быть в пределах 7-9%. Аппаратные средства использовались те же, что и в Примере 1.

Таким образом, заявляемая ИЛМ с системой автоматического контроля и коррекции окрашивания изделий позволяет непосредственно контролировать технологический процесс окрашивания изделий и в случае необходимости оперативно изменять интенсивность окраски, тем самым снижать выпуск бракованной продукции.

Изобретение относится к технологическому оборудованию, используемому в производстве упаковочных материалов, а именно в производстве тары из полиэтилентерефталата (ПЭТ), и может использоваться при изготовлении окрашенных изделий, например преформ, используемых в дальнейшем для производства окрашенных ПЭТ бутылок. Инжекционно-литьевая машина (ИЛМ) с системой автоматического контроля и коррекции окрашивания изделий включает узел загрузки исходного ПЭТ материала, узел подачи жидкого красителя, узел пластификации и подачи материала в матрицу, узел съема изделий с матрицы и доставки их в охлаждающий блок, вертикальный или горизонтальный робот. ИЛМ дополнительно оснащена системой автономного контроля изделий, включающей блок оптических измерений, установленный на роботе или охлаждающем блоке машины и подключенный к блоку контроля и коррекции изделий, выход которого соединен с узлом подачи красителя. Изобретение позволяет производить полный или выборочный контроль изделий непосредственно в процессе их изготовления с возможностью осуществления технологической корректировки процесса. 3 з.п. ф-лы, 3 ил.

| Способ приготовления консистентных мазей | 1912 |

|

SU350A1 |

| Двигатель внутреннего горения с цилиндрами, расположенными параллельно оси вала | 1924 |

|

SU2500A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Способ контроля качества окрашивания термопластичных полимерных материалов | 1985 |

|

SU1267213A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПРЕФОРМЫ | 2000 |

|

RU2217308C2 |

| DE 19737527 A1, 04.03.1999. | |||

Авторы

Даты

2007-09-20—Публикация

2005-05-30—Подача