Изобретение относится к технологическому оборудованию, используемому в производстве упаковочных материалов, а именно в производстве тары из полиэтилентерефталата (ПЭТ), и может использоваться при измерении трибологических свойств изготавливаемых изделий, например преформ, используемых в дальнейшем для производства ПЭТ бутылок.

Бурный рост использования ПЭТ бутылки для упаковки минеральной воды, пива и других напитков привел к созданию высокоскоростного оборудования для розлива напитков в ПЭТ бутылку, включающего в себя машины выдува бутылки. В настоящее время производительность такого оборудования составляет величину порядка 30-60 тысяч бутылок в час. Такие скорости работы оборудования требуют высочайшей стабильности характеристик ПЭТ преформы, используемой при производстве бутылки. Одним из важных параметров при этом является параметр, характеризующий степень скольжения преформ относительно друг друга. Стабильность этого параметра чрезвычайно важна по следующим причинам.

Для обеспечения работы выдувного оборудования и линий розлива напитков в целом на вышеприведенных скоростях необходимо иметь преформу с высокими скользящими свойствами, так как только в этом случае можно обеспечить транспортировку большого количества преформ и готовых бутылок после выдува по воздушным транспортным каналам с высокой скоростью. Однако в случае, если преформа будет слишком скользкой, возникают серьезные проблемы непосредственно на самой машине выдува, т.к. из-за малого коэффициента трения между преформой (или бутылкой) и поверхностью несущей насадки происходит сброс преформы (или бутылки) в рабочую зону машины, а это, в свою очередь, приводит к их попаданию во вращающиеся механизмы и выдувная машина либо останавливается в аварийном режиме на 15-20 минут с переводом в брак нескольких сот преформ, либо машина совсем выходит из строя и требует ремонта.

Конструкция и конфигурация транспортных каналов и условия работы каждой машины выдува сугубо индивидуальны. Поэтому для высокоскоростных линий по розливу напитков необходимо опытным путем подбирать определенную степень скользящих свойств преформы.

Для придания преформе необходимых скользящих свойств ее поверхность должна подвергаться обработке специальным жидким скользящим компонентом. Наиболее эффективным и простым в реализации является метод внешнего орошения специальными растворами при ссыпании готовых преформ в приемную камеру инжекционно-литьевой машины (ИЛМ), однако процесс орошения требует постоянного контроля и коррекции режима, т.к. этот процесс подвержен временным и технологическим флуктуациям, например, из-за засорения форсунок, изменения вязкости жидкости и т.п.

Известно устройство для определения коэффициентов трения сыпучих материалов (см. А.С. СССР №855442, G01N 19/02, 1981 г.), содержащее обойму для помещения в нее исследуемых объектов, при этом в качестве одной из боковых стенок обоймы выступает некая поверхность вращения, а сама обойма изначально установлена с зазором относительно этой поверхности. В обойму укладывают исследуемые образцы и создают некоторое прижимное усилие, создающее соприкосновение исследуемых объектов с поверхностью вращения. При этом объекты, соприкасаясь с поверхностью вращения, взаимодействуют между собой и стенками обоймы. Измеряя возникающие нагрузки на стенках обоймы с помощью тензометрических датчиков, определяют коэффициент трения объектов между собой.

Основным недостатком известного устройства является то, что при использовании в качестве исследуемых объектов преформ сложно быстро провести указанный анализ из-за невозможности их плотной укладки в обойму, без которой, в свою очередь, невозможно определить возникающие усилия на стенки обоймы. Связано это с тем, что под воздействием внешних усилий преформы в обойме начинают оптимальным образом заполнять объем и, следовательно, нельзя фактически однозначно определить возникающие на стенки обоймы усилия.

Известно устройство для определения коэффициентов трения сыпучих материалов (см. А.С. СССР №359578, G01N 19/02, 1973 г.), взятое в качестве прототипа, которое содержит цилиндрическую вращающуюся рабочую камеру для исследуемого материала с установленным в ней с возможностью вращения на центральном валу водила со сменными грузами, а также пружинный датчик момента трения, измеряющий относительную скорость вращения водила и рабочей камеры. При вращении рабочей камеры, под воздействием центробежных сил, сыпучий материал распределяется между жесткой наружной стенкой рабочей камеры и внешней поверхностью гибкой внутренней перегородки, а размещенные на концах водила грузы прижимаются к внутренней поверхности гибкой внутренней перегородки. Воздействие грузов на перегородку компенсируется силой трения частиц материала между собой. За счет сил трения, возникающих между грузами и исследуемым материалом, скорость вращения водила начинает отставать от скорости вращения рабочей камеры, что фиксируется пружинным датчиком. В качестве положительного момента по сравнению с предыдущей установкой, можно считать то, что под воздействием центробежных сил преформы, находящиеся в рабочей камере, начнут сами структурироваться и оптимальным образом заполнять объем рабочей камеры. Тем самым можно избежать влияние степени их структурирования на конечный результат.

Основным недостатком известного устройства является то, что оно предназначено в основном для работы только в лабораторных условиях. В условиях реального производства практически невозможно всю или значительную часть получаемой продукции исследовать путем ее укладки в рабочую камеру. Это значительно усложняет процесс производства преформ, а значит и существенно повышает стоимость продукции.

В основу изобретения поставлена задача, направленная на устранение указанного недостатка, а именно на создание системы автоматического контроля и коррекции параметра скольжения преформы для ИЛМ, способной без значительного усложнения существующего технологического процесса изготовления преформ обеспечить контроль параметра скольжения преформы и осуществлять в случае необходимости его корректировку.

Указанная задача решена тем, что в системе автоматического контроля и коррекции параметра скольжения преформы для инжекционно-литьевой машины, содержащей тарный бункер для преформ, поверхность которых покрыта скользящим компонентом, измерительную вилку, выполненную с возможностями вращения и опускания внутрь тарного бункера, подключенную к измерительному входу блока управления, управляющий выход которого соединен с распылителем жидкого скользящего компонента, установленным внутри приемной камеры инжекционно-литьевой машины, при этом измерительная вилка снабжена токовым датчиком, включенным в цепь электродвигателя ее привода.

Благодаря указанному выполнению системы автоматического контроля и коррекции параметра скольжения удается быстро определить степень скольжения преформ и в случае отклонения от заданного значения изменять процедуру обработки преформ жидким скользящим компонентом. При этом саму процедуру контроля можно проводить непосредственно в тарном бункере литьевой машины, не изменяя существующую технологию производства преформ, а для повышения точности измерения коэффициента скольжения преформ измерительная вилка снабжена токовым датчиком, включенным в цепь электродвигателя ее привода, т.к. существует строгая зависимость между скоростью вращения вилки и током электродвигателя, приводящим ее в движение.

Для автоматизации контроля за измерением и корректировкой параметра скольжения преформ блок управления выполнен на базе микропроцессорного контроллера или персонального компьютера.

Для простоты реализации заявляемого устройства измерительная вилка снабжена механическим датчиком вращения на базе тахометра. Чем выше скольжение измерительной вилки относительно преформ в тарном бункере, тем выше измеряемая тахометром частота (обороты) вилки.

Заявляемое устройство благодаря наличию системы автоматического контроля и коррекции параметра скольжения преформы позволяет производить полный или выборочный контроль годности изделий непосредственно в процессе их изготовления и при этом обладает возможностью осуществления технологической корректировки процесса, что существенно снижает количество бракованной продукции и не имеет аналогов среди известных систем, используемых совместно с ИЛМ, а значит соответствует критерию «изобретательский уровень».

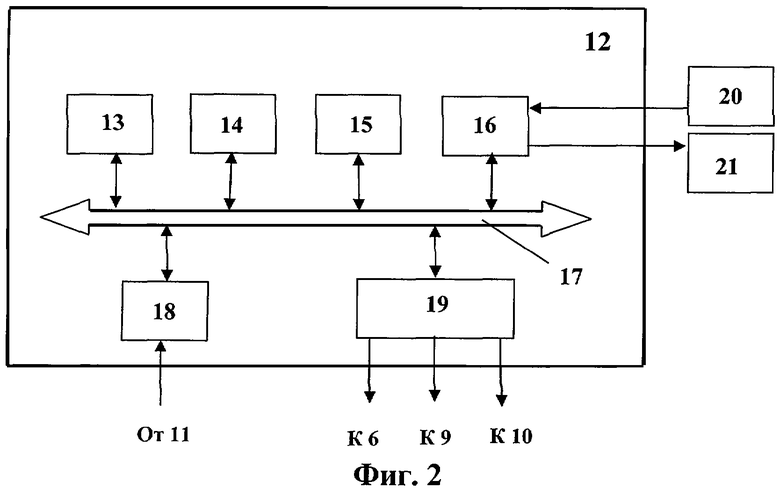

На фиг.1 представлена заявляемая система автоматического контроля и коррекции параметра скольжения преформы.

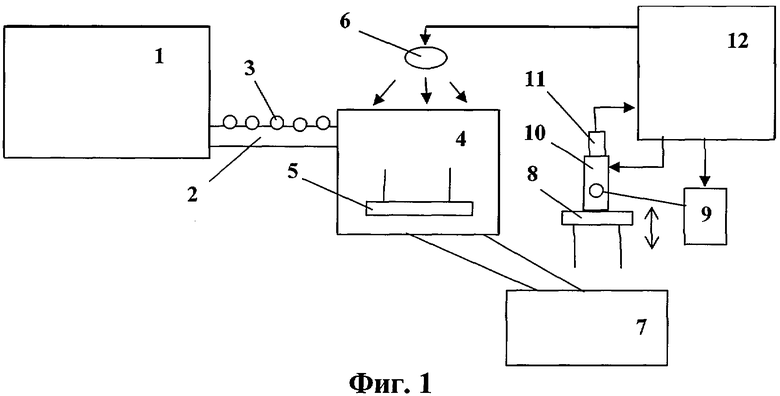

На фиг.2 приведена структурная схема блока управления на базе микропроцессорного контроллера.

Представленная на фиг.1 и 2 заявляемая система автоматического контроля и коррекции параметра скольжения преформы для инжекционно-литьевой машины состоит из следующих основных узлов: ИЛМ 1 с выходным конвейером 2 для преформ 3; приемной камеры 4 с перемешивающим устройством 5; форсунки 6 для обработки преформ жидким скользящим компонентом; тарного бункера 7; измерительной вилки 8 с опускающим приводом 9, приводом вращения 10 и датчиком вращения 11; блока управления (микропроцессорного контроллера) 12 с микропроцессором 13, постоянным запоминающим устройством (ПЗУ) 14, оперативным запоминающим устройством (ОЗУ) 15, устройством ввода-вывода 16, системной шиной 17, аналого-цифровым преобразователем (АЦП) 18, выходными управляющими ключами 19, клавиатурой 20 и индикатором (монитором) 21.

Рассмотрим работу заявляемого устройства, представленного на фиг.1 и 2.

Изготовленные на ИЛМ 1 преформы 3, двигаясь по конвейеру 2, поступают в приемную камеру 4, где обрабатываются посредством форсунки 6 жидким скользящим компонентом при одновременном перемешивании устройством 5 для получения более равномерного покрытия поверхности преформы 3 скользящим компонентом. После этого преформы 3 из приемной камеры 4 поступают в тарный бункер 7. Из блока управления 12 на опускающий привод 9 поступает команда на опускание измерительной вилки 8 и на запуск двигателя ее привода 10. Вращающаяся измерительная вилка 8 опускается внутрь тарного бункера 7. При взаимодействии с преформами, находящимися в тарном бункере 7, скорость вращения вилки замедляется, а датчик 11 при этом фиксирует увеличение тока двигателя 10. Текущее значение тока поступает на АЦП 18, где оно оцифровывается и сравнивается с заранее измеренной величиной, соответствующей оптимальному скольжению преформы и хранящейся в ПЗУ 14. Если величина измеряемого коэффициента скольжения меньше, чем контрольная величина, соответствующая оптимальному скольжению, то микропроцессор 13 через выходной управляющий ключ (К6) блока 19 дает команду на увеличение производительности насоса, подающего жидкий скользящий компонент на форсунки 6, что приводит к последующему увеличению коэффициента скольжения преформ. В случае, если коэффициент скольжения больше контрольного значения, хранящегося в ПЗУ 14, то происходит, наоборот, снижение давления на форсунках 6.

Все данные о коэффициентах скольжения преформ для различных раздувочных машин хранятся в ПЗУ 14 блока 12 и в случае необходимости они могут быть оперативно изменены путем введения с клавиатура 20 новых исходных данных.

В процессе отработки описанной выше системы были получены режимы обработки ПЭТ преформы этой системой для разных категорий выдувных машин. Данные таблицы используются в настоящее время при производстве ПЭТ преформы. Значения скольжения, отражены в условных единицах и получены экспериментальным путем посредством измерения тока в электроприводе вращения измерительной вилки 8.

Для обеспечения параметра скольжения, соответствующего той или иной категории, были выбраны специальные режимы обработки преформы материалом ПМС-50 (пищевой модифицированный силикон вязкостью 50 единиц), улучшающим скольжение.

Категория - 1. Для получения преформы с параметром скольжения 140 был выбран режим обработки преформы с количеством ПМС-50 - 0.03 г через каждые два цикла работы машины.

Категория - 2. Для получения преформы с параметром скольжения 160 был выбран режим обработки преформы с количеством ПМС-50 - 0.03 г через каждый цикл работы машины.

Категория - 3. Для получения преформы с параметром скольжения 180 был выбран режим обработки преформы с количеством ПМС-50 - 0.02 г через каждые два цикла работы машины.

Категория - 4. Для получения преформы с параметром скольжения 200 был выбран режим обработки преформы с количеством ПМС-50 - 0.01 г через каждые три цикла работы машины.

Таким образом, заявляемая система позволяет не только производить контроль за текущим значением коэффициента скольжения изготавливаемых преформ, но и осуществляет его корректировку во время производства, что существенно снижает выпуск бракованной продукции.

Система автоматического контроля и коррекции параметра скольжения преформы для инжекционно-литьевой машины содержит тарный бункер для преформы, поверхность которой покрыта скользящим компонентом, измерительную вилку, выполненную с возможностями вращения и опускания внутрь тарного бункера, подключенную к измерительному входу блока управления, управляющий выход которого соединен с распылителем жидкого скользящего компонента, установленным внутри приемной камеры инжекционно-литьевой машины. При этом измерительная вилка снабжена токовым датчиком, включенным в цепь электродвигателя ее привода. 3 з.п. ф-лы, 1 табл., 2 ил.

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТОВ ТРЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 0 |

|

SU359578A1 |

| Устройство для определения коэффициента трения сыпучего материала | 1987 |

|

SU1415156A1 |

| Устройство для определения коэффициента внутреннего трения дисперсного материала | 1979 |

|

SU911243A1 |

| СПОСОБ СОЕДИНЕНИЯ ВОДОПРОВОДНЫХ ТРУБ | 1934 |

|

SU40109A1 |

Авторы

Даты

2008-07-10—Публикация

2006-02-13—Подача