Изобретение относится к нагнетанию газожидкостной смеси и компримированию газа и, в частности, может быть использовано для этих целей при бурении и освоении нефтяных и газовых скважин.

Известно устройство для осуществления способа аэрации промывочной жидкости, преимущественно для бурения и освоения нефтяных и газовых скважин, выполненное по авт. св. СССР N 142150, кл. F 04 B 23/06, 1961 г.

Это устройство содержит поршневой насос, имеющий рабочий цилиндр, всасывающий и нагнетательный клапаны, подпорный насос и посторонний источник газа под избыточным давлением.

Недостатком известного устройства является значительное снижение коэффициента заполнения рабочей камеры насоса в период такта всасывания, связанное с повышенной сжимаемостью газа, что, в свою очередь, ведет к значительному снижению объемной подачи насоса. Для компенсации объемных потерь приходится увеличивать мощность приводных устройств и существенно увеличивать габариты самих насосов, что весьма неэкономично в указанной области применения.

Известно также устройство для нагнетания газожидкостной смеси, выполненное по авт. св. СССР N 714044, кл. F 04 B 23/10, 1980 г.

Это устройство содержит, состоящий из нескольких секций, поршневой насос, имеющий в каждой секции рабочий цилиндр с образованной в нем рабочей камерой, всасывающий и нагнетательный клапаны, источник газожидкостной смеси или газа. Характерной особенностью известного устройства является то, что в каждой секции насоса между рабочим цилиндром и его нагнетательным клапаном установлена дополнительная (компрессионная) камера, снабженная впускным клапаном для сообщения этой камеры с источником газожидкостной смеси или газа в период выполнения насосом такта всасывания. При этом объем дополнительной камеры, по меньшей мере, равен рабочему объему цилиндра.

Недостатком этого устройства является то, что дополнительная камера и полость рабочего цилиндра насоса соединены между собой напрямую, составляя общий объем, который почти в два раза превышает рабочий объем цилиндра насоса. Это фактически увеличивает мертвое пространство в рабочем цилиндре насоса и, в соответствии с эффектом пневматического аккумулятора, приводит к замедлению снижения давления в рабочем цилиндре насоса при такте всасывания.

За прототип заявляемого технического решения может быть принята установка для нагнетания газожидкостных смесей, выполненная по заявке ЗАО НПАК "РАНКО" N 97121408 с приоритетом от 26.12.97 г., по которой 09.07.98 года принято решение о выдаче патента Российской Федерации. Эта установка включает насос объемного действия, приводную часть, включающую кривошипношатунную группу и компрессионную камеру гидравлически сообщенную с указанным насосом. В верхней части камеры смонтированы нагнетательный клапан и нагнетательный трубопровод, под которыми размещен впускной клапан газового коллектора для сообщения указанной камеры с независимым источником газа или газожидкостной смеси низкого давления. В месте сообщения компрессионной камеры и насоса установлен всасывающий жидкостной клапан.

В процессе работы в компрессионную камеру для формирования т. н. "проточного жидкостного поршня" (ПЖП) насосом подается жидкость, которая обеспечивает работу устройства. ПЖП, отслеживая возвратно- поспупательное движение поршня (плунжера) насоса (который в данном случае выполняет также и роль питательного насоса), обеспечивает компримирование газа низкого давления, поступающего в компрессионную камеру и нагнетание газа или газожидкостной смеси через нагнетательные клапан и трубопровод к потребителю. Известные устройства, в т.ч. и устройство, принятое за прототип заявляемого технического решения, имеют ряд существенных недостатков.

В частности, эффективная работа известных устройств возможна при ограниченных числах двойных ходов насоса (как правило не выше 100 ход/мин), что предопределяет низкие показатели удельной производительности на единицу массы. Это обусловлено тем, что при увеличении двойных ходов начинается интенсивное проникновение газа в ПЖП. Следствием этого является снижение КПД с возможностью срыва подачи газа. Одним из основных факторов, влияющих на интенсивность проникновения газа в ПЖП является инерция последнего, т.к. ускорение движения жидкости может достигать значений выше ускорения свободного падения, что способствует "глубокому" проникновению газа в жидкость.

В связи с изложенным основной технической задачей, на решение которой направлено настоящее предлагаемое изобретение, является устранение эффекта интенсивного проникновения газа в жидкостной поршень, отрицательно влияющего на работу приводной части, и повышение КПД устройства в целом.

Для решения поставленной задачи устройство для нагнетания газожидкостной смеси включает питательный насос объемного вытеснения, приводную часть, включающую кривошипно-шатунную группу, и компрессионную камеру, в верхний части которой смонтированы нагнетательный клапан и нагнетательный трубопровод, под которыми размещен газовый коллектор со всасывающим газовым клапаном для сообщения указанной камеры с независимым источником газа или газожидкостной смеси низкого давления. При этом в месте сообщения компрессионной камеры с нагнетательной линией питательного насоса установлен всасывающий жидкостной клапан. Компрессионная камера образована телескопически соединенными между собой подвижной и неподвижной (плунжерной) частями. Нижняя часть, являющаяся неподвижной, образует с газовым коллектором кольцевую емкость для проточного гидравлического затвора, а верхняя часть механически соединена с указанной кривошипно-шатунной группой приводной части с возможностью ограниченного перемещения относительно нижней части.

Возможность осуществления настоящего предлагаемого изобретения доказывается использованием в отечественной практике скважинной добычи углеводородов способов нагнетания газа и газожидкостной смеси и устройств для их осуществления, разработанных и реализованных в ряде отечественных установок (см. приводимые выше аналоги и прототип).

Технические признаки, являющиеся отличительными для заявляемого устройства, могут быть реализованы с помощью средств, используемых в различных областях техники и, в частности, в области бурения и освоения нефтяных и газовых скважин. Отличительные признаки, отраженные в формуле изобретения, необходимы и достаточны для его осуществления, т.к. обеспечивают решение поставленной задачи - устранение интенсивного проникновения газа в жидкостной поршень, отрицательно влияющего на работу приводной части, и повышение КПД устройства в целом. В дальнейшем настоящее предлагаемое изобретение поясняется на примерах его выполнения, схематически изображенных на прилагаемых чертежах, на которых:

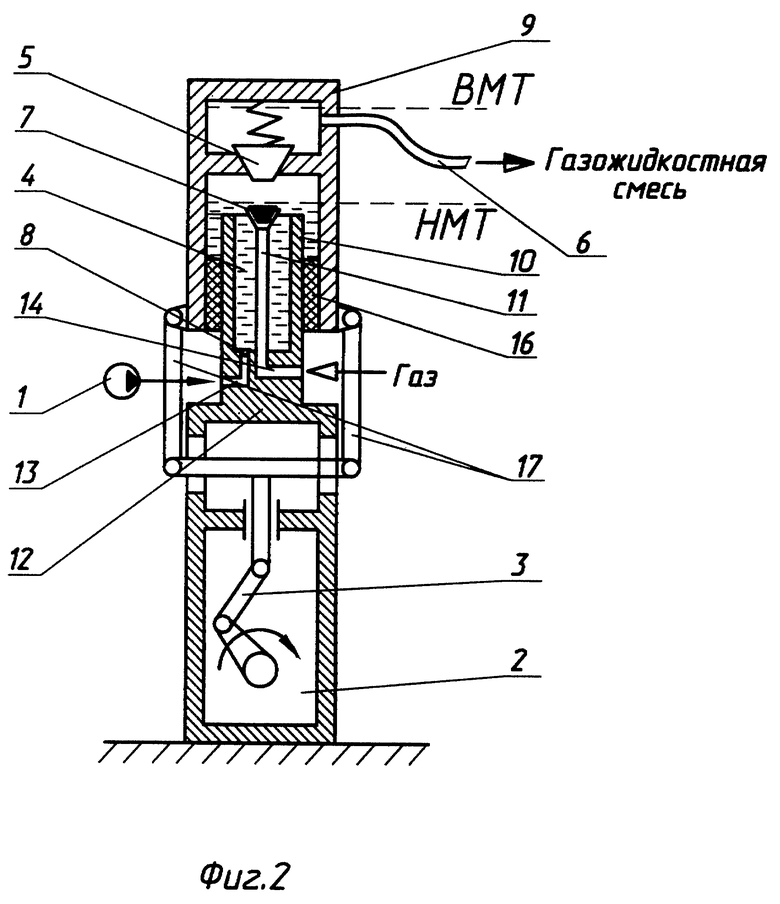

фиг. 1 - заявляемое устройство в разрезе с верхним расположением приводной части;

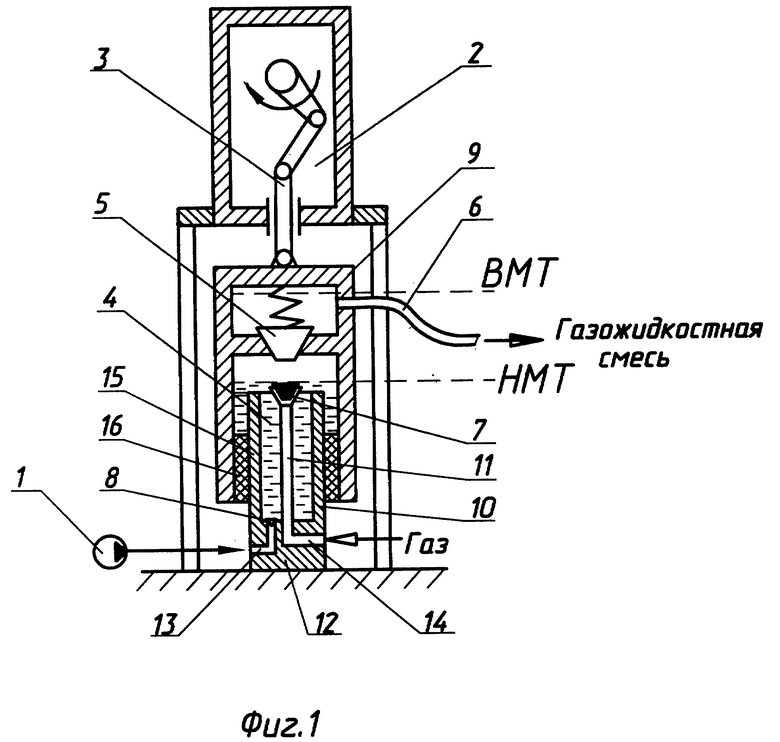

фиг. 2 - вариант выполнения заявляемого устройства с нижним расположением приводной части.

Устройство для нагнетания газожидкостной смеси включает питательный насос объемного типа 1 (см. фиг. 1), приводную часть 2, включающую кривошипно-шатунную группу 3, и компрессионную камеру 4, в верхней части которой смонтированы нагнетательный клапан 5 и нагнетательный трубопровод 6, под которыми размещен всасывающий клапан 7 для сообщения указанной камеры с независимым источником газа или газожидкостной смеси низкого давления. В месте сообщения компрессионной камеры 4 с нагнетательной линией питательного насоса 1 установлен всасывающий жидкостной клапан 8. Компрессионная камера 4 состоит из телескопически соединенных между собой подвижной 9 и неподвижной (плунжерной) 10 частей. Нижняя часть 10 компрессионной камеры 4 вмещает газовый коллектор 11 со всасывающим клапаном 7. Нижняя часть 10 компрессионной камеры 4 имеет станину 12, в которой выполнены каналы 13 и 14 соответственно для прохода жидкости и газа. За счет боковых стенок нижней части 10 и наружной поверхности газового коллектора 11 образована кольцевая емкость 15 для проточного гидравлического затвора. Между подвижной 9 и неподвижной 10 частями компрессионной камеры 4 установлено уплотнение 16 известного типа. Подвижная часть 9 компрессионной камеры 4 соединена с кривошипно-шатунной группой 3 приводной части 2, так что имеется возможность ограниченного перемещения подвижной части 9 относительно неподвижной части 10 компрессионной камеры между уровнем верхней мертвой точки (ВМТ) и нижней мертвой точки (HMТ).

Приводная часть 2 может быть расположена под компрессионной камерой 4 (фиг. 1) или над ней (фиг. 2), что не меняет сути предлагаемого изобретения. В случае нижнего расположения приводной части (фиг. 2) подвижная часть 9 компрессионной камеры 4 соединяется с кривошипно-шатунной группой 3 приводной части 2 с помощью тяг 17.

Работа заявляемого устройства осуществляется следующим образом.

С помощью питательного насоса 1 кольцевая емкость 15 заполняется жидкостью, формирует проточный гидравлический затвор. При ходе всасывания подвижная часть 9 компрессионной камеры 4 кривошипно-шатунной группой 3 приводной части 2 перемещается вверх и газ или газожидкостная смесь низкого давления от независимого источника через канал 14 по газовому коллектору 11 через всасывающий клапан 7 поступает в пространство, освобождаемое поднимающейся частью 9 компрессионной камеры 4. Одновременно при ходе всасывания из нагнетательной линии питательного насоса 1 через канал 13 и всасывающий жидкостной клапан 8 в кольцевую емкость 15 закачивается расчетный объем жидкости (ΔQ), необходимый для работы устройства. Жидкость в объеме ΔQ обеспечивает компенсацию утечек и гарантийное вытеснение газа при последующем ходе нагнетания за счет исключения образования газовых пробок. Перемещение подвижной части 9 относительно неподвижной части 10 компрессионной камеры 4 происходит от уровня нижней мертвой точки (НМТ) до уровня верхней мертвой точки (ВМТ) - (см. фиг. 1).

При ходе нагнетания подвижная часть 9 компрессионной камеры 4 перемещается вниз, осуществляя сжатие газа или газожидкостной смеси и его вытеснение из компрессионной камеры 4 через нагнетательный клапан 5 и нагнетательный трубопровод 6 к потребителю. При этом за счет наличия в компрессионной камере 4 проточного гидравлического затвора процесс компримирования близок к изотермическому. В конце хода нагнетания закачанная питательным насосом 1 в ходе всасывания жидкость в объеме ΔQ также вытесняется из компрессионной камеры, обеспечивая удаление газа, проникшего в верхний слой "проточного гидравлического затвора". Постоянная промывка компрессионной камеры 4 свежей жидкостью также обеспечивает поддержание необходимой температуры гидравлического затвора и всей компрессионной камеры 4.

Т. е. исключение глубокого проникновения газа в проточный гидравлический затвор улучшает работу устройства в целом и повышает его КПД.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НАГНЕТАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ | 1998 |

|

RU2151912C1 |

| СПОСОБ КВАЗИИЗОТЕРМИЧЕСКОГО СЖАТИЯ И ПЕРЕКАЧКИ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2151913C1 |

| УСТРОЙСТВО ДЛЯ НАГНЕТАНИЯ ГАЗОВ И ГАЗОЖИДКОСТНЫХ СМЕСЕЙ | 2004 |

|

RU2282749C2 |

| УСТАНОВКА ДЛЯ НАГНЕТАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ | 1997 |

|

RU2151911C1 |

| УСТРОЙСТВО ДЛЯ НАГНЕТАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ | 1998 |

|

RU2145677C1 |

| СПОСОБ СЖАТИЯ ГАЗА ИЛИ ГАЗОЖИДКОСТНОЙ СМЕСИ С ПОМОЩЬЮ ПРОТОЧНОГО ЖИДКОСТНОГО ПОРШНЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2306454C2 |

| БУСТЕРНАЯ НАСОСНО-КОМПРЕССИОННАЯ УСТАНОВКА | 1997 |

|

RU2121077C1 |

| УСТРОЙСТВО ДЛЯ ДОЖИМАНИЯ ГАЗОВ И ГАЗОЖИДКОСТНЫХ СМЕСЕЙ | 2003 |

|

RU2253043C1 |

| СПОСОБ ДИФФЕРЕНЦИАЛЬНОГО НАГНЕТАНИЯ ГАЗА ИЛИ ГАЗОЖИДКОСТНОЙ СМЕСИ ПРИ ПОМОЩИ ПРОТОЧНОГО ЖИДКОСТНОГО ПОРШНЯ | 2005 |

|

RU2296240C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149280C1 |

Изобретение предназначено для использования в нагнетании газожидкостных смесей и компримирования газа и может найти применение при бурении и освоении нефтяных и газовых скважин. Устройство для нагнетания газожидкостной смеси содержит питательный насос объемного вытеснения, приводную часть, включающую кривошипно-шатунную группу, и компрессионную камеру, в верхней части которой смонтированы нагнетательный клапан и нагнетательный трубопровод. Под указанными клапаном и трубопроводом размещен газовый коллектор со всасывающим газовым клапаном для сообщения указанной камеры с независимым источником газа или газожидкостной смеси низкого давления. При этом в месте сообщения компрессионной камеры с нагнетательной линией питательного насоса установлен всасывающий жидкостной клапан. Характерной особенностью устройства является то, что компрессионная камера образована телескопически соединенными между собой подвижной и неподвижной (плунжерной) частями, причем являющаяся неподвижной нижняя часть образует с газовым коллектором кольцевую емкость для проточного гидравлического затвора. Верхняя часть компрессионной камеры механически соединена с указанной кривошипно-шатунной группой приводной части с возможностью ограниченного перемещения относительно нижней части. Значительно повышается КПД устройства. 2 ил.

Устройство для нагнетания газожидкостной смеси, включающее питательный насос объемного вытеснения, приводную часть, включающую кривошипно-шатунную группу, и компрессионную камеру, в верхней части которой смонтированы нагнетательный клапан и нагнетательный трубопровод, под которыми размещен газовый коллектор со всасывающим газовым клапаном для сообщения указанной камеры с независимым источником газа или газожидкостной смеси низкого давления, причем в месте сообщения компрессионной камеры с нагнетательной линией питательного насоса установлен всасывающий жидкостной клапан, отличающееся тем, что компрессионная камера образована телескопически соединенными между собой подвижной и неподвижной (плунжерной) частями, причем являющаяся неподвижной нижняя часть образует с газовым коллектором кольцевую емкость для проточного гидравлического затвора, а верхняя часть механически соединена с указанной кривошипно-шатунной группой приводной части с возможностью ограниченного перемещения относительно нижней части.

| RU 97121408 A1, 27.08.1999 | |||

| Способ нагнетания газожидкостной смеси поршневым насосом и устройство для его осуществления | 1976 |

|

SU714044A1 |

| Способ нагнетания жидкости поршневым насосом и поршневой насос | 1990 |

|

SU1758285A1 |

| Устройство для нагнетания газожидкостной смеси | 1987 |

|

SU1435810A1 |

| Устройство для нагнетания газожидкостной смеси | 1984 |

|

SU1160100A1 |

| Установка для нагнетания газожидкостной смеси | 1986 |

|

SU1585545A1 |

| US 3929399 A, 30.12.1975 | |||

| РАСХОДОМЕР КОРИОЛИСА С ПРЯМОЛИНЕЙНОЙ ТРУБКОЙ | 2000 |

|

RU2235295C2 |

Авторы

Даты

2000-10-27—Публикация

2000-03-22—Подача