Изобретение относится к арматуре трубопроводов высокого давления, в частности к трубопроводам объектов, связанных с хранением и перемещением жидкостей и газов, в том числе объектов криогенной техники, объектов, работающих при высокой температуре, с агрессивными средами и т.п. (космическая, др. техника), магистральных систем и, конкретно, к уплотнению узла трубопровода - фланцевого соединения, содержащего трубы с фланцами, уплотнительную прокладку и крепежные детали.

Для фланцевых соединений известен способ уплотнения, в котором устанавливают между фланцами уплотнительную прокладку и стягивают фланцы с усилием, необходимым:

- для деформации уплотнительной прокладки, при которой прокладка плотно (без зазоров) прилегает к фланцам;

- для исключения размыкания фланцев под действием давления рабочей среды.

В качестве прототипа для заявленного изобретения принято техническое решение, представленное в SU 1610163 А.

В объектах, работающих в экстремальных условиях, применяют уплотнительные прокладки из металла с низким пределом текучести (алюминий, др.). Уплотнение обеспечивается при смыкании фланцев с усилием, создающим напряжение в прокладке не ниже предела текучести ее материала, который в состоянии текучести заполняет неровности поверхностей фланцев - принимает форму (рельеф) этих поверхностей (плотное смыкание).

Это требует больших усилий смыкания.

Недостатком известного способа являются большие потребные усилия смыкания фланцев, которые усложняют и затрудняют выполнение работ при монтаже трубопровода на объекте (из-за ограниченного доступа, др.), что может привести к снижению качества монтажа и надежности трубопровода в эксплуатации, снижению техники безопасности при монтаже. С большими усилиями смыкания связан большой вес фланцев и крепежных деталей.

Технический результат изобретения состоит в облегчении монтажа трубопровода на объекте, повышении надежности, снижении веса трубопровода.

Это достигается введением плотного смыкания фланцев этапами, а также смыканием фланцев перед выполнением монтажа трубопровода на объекте.

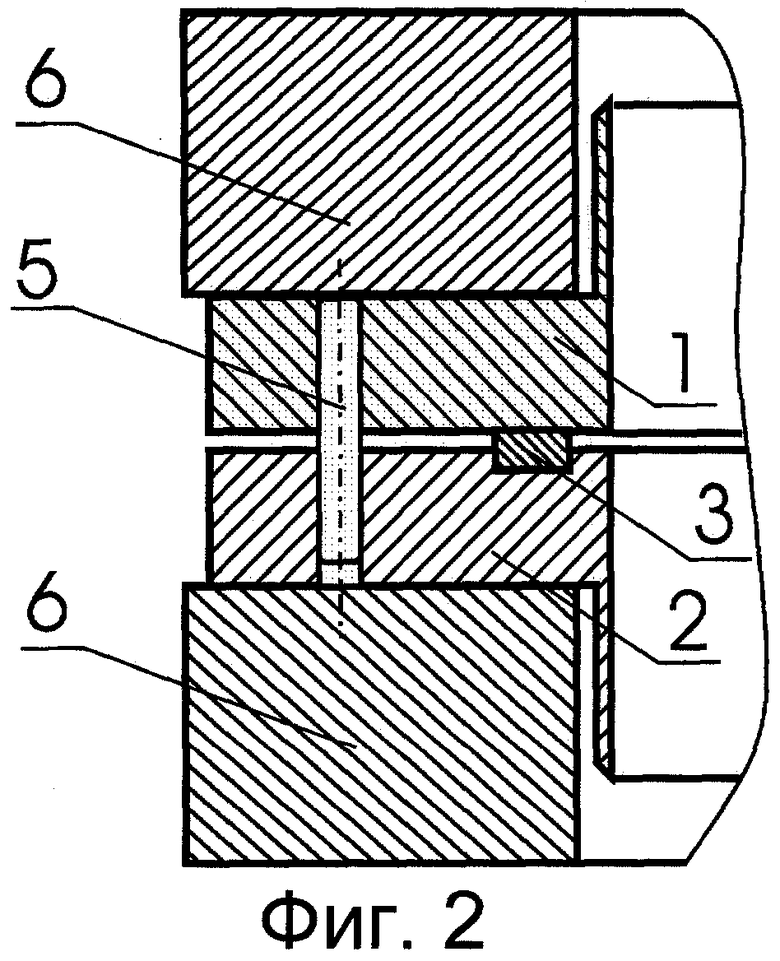

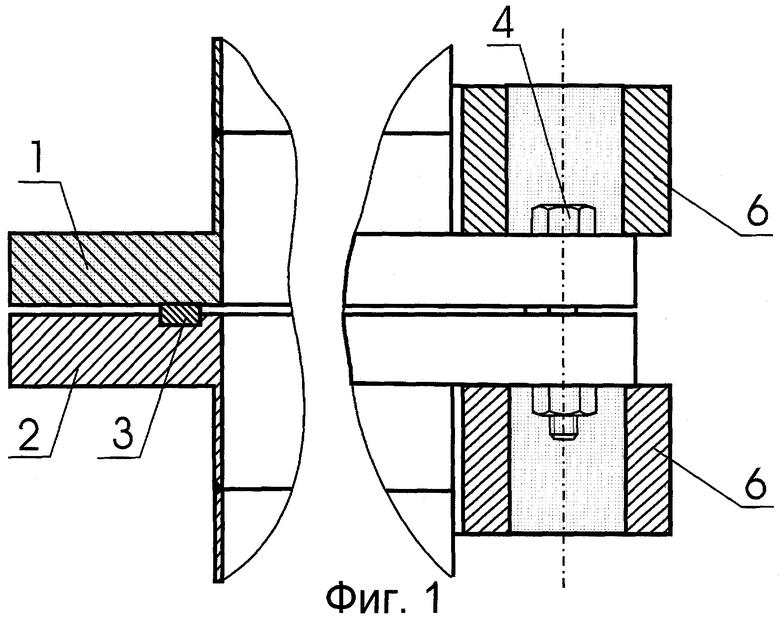

Сущность изобретения иллюстрируют: фиг.1 - общий вид узла трубопровода и фиг.2 - общий вид узла трубопровода при реализации возможного варианта способа уплотнения с измененным порядком выполнения смыкания фланцев.

Реализация способа состоит в следующем - фиг.1.

При выполнении монтажа узла трубопровода на объекте:

- устанавливают между фланцами 1 и 2 (в канавку фланца 2) уплотнительную прокладку 3;

- соединяют предварительно (без стягивания) фланцы крепежными деталями 4;

- выполняют плотное смыкание фланцев;

- стягивают фланцы крепежными деталями 4 с усилием, исключающим размыкание фланцев под действием давления рабочей среды.

При этом смыкание выполняют этапами по отдельным зонам фланцев, в каждой из которых есть одно или несколько мест, где расположены крепежные детали.

Каждый этап включает:

- смыкание фланцев с усилием, необходимым для создания напряжения в уплотнительной прокладке не ниже предела текучести ее материала, при которой прокладка плотно прилегает к фланцам;

- стягивание фланцев крепежными деталями в зоне упомянутого смыкания фланцев с усилием, исключающим размыкание фланцев под действием давления рабочей среды.

Более простое по технологии выполнения плотное смыкание фланцев возможно в варианте способа уплотнения узла трубопровода, см. фиг.2, в котором:

- устанавливают между фланцами 1 и 2 в канавку фланца 2 уплотнительную прокладку 3;

- соединяют фланцы крепежными деталями 4 без плотного смыкания;

- фиксируют взаимное положение фланцев, например, прецизионными штифтами (например, два расположенных диаметрально штифта 5);

- выполняют плотное смыкание фланцев;

- разъединяют фланцы;

- выполняют монтаж узлов трубопровода на объекте, при монтаже:

- стыкуют фланцы с помощью прецизионных штифтов 5;

- стягивают фланцы крепежными деталями с усилием, исключающим размыкание фланцев под действием давления рабочей среды.

В этом варианте способа плотное смыкание фланцев выполняют без непосредственной связи с объектом, и при этом возможно использование цеховых средств (например, пресса 6) для получения необходимого при плотном смыкании фланцев напряжения в уплотнительной прокладке, что облегчает выполнение смыкания и позволяет уменьшить вес фланцев и крепежных деталей.

Для реализации этого варианта способа уплотнения конструкция узла трубопровода выполнено с соблюдением следующих условий:

- прецизионные штифты исключают относительное смещение - сдвиг фланцев при монтаже узла на объекте относительно их положения при выполнении смыкания;

- ширина уплотнительной прокладки выбрана с возможностью получения при смыкании тугой посадки прокладки в канавке фланца, исключающей смещение прокладки в канавке после смыкания и разъединения фланцев.

Это обеспечивает при монтаже трубопровода на объекте взаимное положение фланцев и уплотнительной прокладки, фиксированное перед смыканием, т.е. плотное прилегание прокладки к фланцам.

Широкое применение изобретения может быть полезным в повышении надежности и безопасности использования техники, снижении веса конструкции технических объектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПРАВА ДЛЯ КРЕПЛЕНИЯ КРУПНОГАБАРИТНОГО ЭЛЕМЕНТА ОПТИКО-МЕХАНИЧЕСКОЙ УСТАНОВКИ (ВАРИАНТЫ) | 2019 |

|

RU2727320C1 |

| УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА ДЛЯ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2023 |

|

RU2799160C1 |

| УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА ДЛЯ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2018 |

|

RU2695179C1 |

| УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА ДЛЯ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2023 |

|

RU2802565C1 |

| УПЛОТНЕНИЕ РАЗЪЕМНОГО СОЕДИНЕНИЯ | 2012 |

|

RU2489633C1 |

| СПОСОБ ГЕРМЕТИЧНОГО КРЕПЛЕНИЯ СОЕДИНИТЕЛЬНОГО ПЕРЕХОДНИКА, СОЕДИНИТЕЛЬНЫЙ ПЕРЕХОДНИК ДЛЯ НАГРЕВАТЕЛЬНЫХ ПРИБОРОВ, НАГРЕВАТЕЛЬНЫЙ ПРИБОР И СИСТЕМА, СОСТОЯЩАЯ ИЗ СОЕДИНИТЕЛЬНОГО ПЕРЕХОДНИКА И НАГРЕВАТЕЛЬНОГО ПРИБОРА | 2003 |

|

RU2324865C2 |

| МОНОБЛОК ЭЛЕКТРОИЗОЛИРУЮЩИЙ ТРУБОПРОВОДНЫЙ | 2000 |

|

RU2186288C2 |

| МНОГОКАНАЛЬНЫЙ КЛАПАН ДЛЯ ПЕРЕКЛЮЧЕНИЯ, ДОЗИРОВАНИЯ И ПЕРЕМЕЩЕНИЯ МАЛЫХ ПОТОКОВ И КОЛИЧЕСТВ ЖИДКОСТИ | 2022 |

|

RU2785697C1 |

| ВЗРЫВОБЕЗОПАСНЫЙ СВЕТИЛЬНИК | 2004 |

|

RU2279603C2 |

| МЕХАНИЧЕСКОЕ СОЕДИНЕНИЕ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2020 |

|

RU2746756C1 |

Изобретение относится к арматуре трубопроводов высокого давления. Согласно первому варианту способа уплотнения узла трубопровода, содержащего трубы с фланцами, уплотнительную прокладку и крепежные детали, перед стягиванием фланцев крепежными деталями с усилием, исключающим размыкание фланцев под действием давления рабочей среды, выполняют смыкание фланцев с усилием, создающим напряжение в уплотнительной прокладке не ниже предела текучести ее материала, при которой прокладка плотно прилегает к фланцам. Упомянутое смыкание фланцев выполняют этапами по отдельным зонам, в каждой из которых есть одно или несколько мест, где расположены крепежные детали. Каждый этап включает: смыкание фланцев с усилием, необходимым для создания напряжения в уплотнительной прокладке не ниже предела текучести ее материала, при которой прокладка плотно прилегает к фланцам, а также стягивание фланцев крепежными деталями в зоне упомянутого смыкания фланцев с усилием, исключающим размыкание фланцев под действием давления рабочей среды. Согласно второму варианту способа уплотнения узла трубопровода, содержащего трубы с фланцами, уплотнительную прокладку и крепежные детали, устанавливают между фланцами уплотнительную прокладку. Затем соединяют фланцы крепежными деталями, фиксируют взаимное положение фланцев и уплотнительной прокладки. Потом выполняют смыкание фланцев с усилием, необходимым для создания напряжения в уплотнительной прокладке не ниже предела текучести ее материала, при которой прокладка плотно прилегает к фланцам, разъединяют фланцы. Затем выполняют монтаж соединения на объекте крепежными деталями с усилием стягивания, исключающим размыкание фланцев под действием давления рабочей среды, обеспечивая взаимное положение фланцев и уплотнительной прокладки, фиксированное перед упомянутым смыканием фланцев. В результате облегчается монтаж трубопровода на объекте, повышается надежность, снижается вес трубопровода. 2 н.п. ф-лы, 2 ил.

| Дуб Б.И | |||

| Арматура трубопроводов высокого давления | |||

| - М.-Л.: Государственное энергетическое издание, 1960, с.198-217 | |||

| Способ герметизации фланцевого соединения | 1989 |

|

SU1610163A1 |

| Способ герметизации разъемного соединения криогенных трубопроводов | 1982 |

|

SU1043411A1 |

| ФЛАНЦЕВОЕ СОЕДИНЕНИЕ ДЕТАЛЕЙ | 2001 |

|

RU2224941C2 |

| ФЛАНЦЕВОЕ СОЕДИНЕНИЕ ДЕТАЛЕЙ | 1997 |

|

RU2123631C1 |

| US 4911245 А, 27.03.1990. | |||

Авторы

Даты

2007-09-20—Публикация

2005-06-01—Подача