Изобретение относится к машиностроению, а именно к технологии разделения газа на фракции, требующегося, например, при переработке нефтяных газов путем низкотемпературной конденсации, и может быть использовано в нефте- и газоперерабатывающей промышленности для извлечения из природных и других, содержащих углеводороды газов пропан-бутановых, бензиновых фракций, метана, этана.

На нефтяных и газоконденсатных, особенно малодебитных месторождениях, имеет место сжигание значительных объемов попутного газа, обогащенного пропаном, бутаном и более тяжелыми углеводородами. Вовлечение данных газов в переработку с использованием известных процессов и оборудования, применяемых на газоперерабатывающих заводах, связано со значительными капитальными и эксплуатационными затратами и, как правило, оказывается нерентабельным.

Большинство известных установок по переработке газа и конденсата построены на использовании технологии, включающей осушку сырьевого газа адсорбентами, пропановое охлаждение, деэтанизацию и стабилизацию полученной жидкости в ректификационных колоннах.

Общими недостатками известных газо-бензиновых установок являются большое количество оборудования, арматуры, протяженных трубопроводов, потребность в наличии значительных производственных площадей, существенные затраты на автоматизацию процесса, а также низкая глубина извлечения пропана и более тяжелых углеводородов.

Известна установка по переработке попутного нефтяного газа «Протоген», реализуемая компанией «Вико Консалтинг» (http://www.vico.ru/protogen/index_main.htm). Установка содержит гидроэжектор, в котором давление создается с помощью одного из насосов, соединенного с сепаратором. Из сепаратора газ с помощью второго насоса через теплообменник подается в стабилизационную колонну, из которой поступает в реакторный блок, соединенный с блоком разделения через систему сепараторов и насос. Газ с помощью гидроэжектора, рабочим телом которого служит или нефть или бензиновая фракция, сжимается до давления 3-6 атм. При этом основное количество углеводородов С3+ абсорбируется рабочим телом. Полученная смесь сжимается первым насосом до давления стабилизации (15-18 атм) и поступает в стабилизационную колонну, где выделяются углеводороды С5+, которые вторым насосом сжимаются до давления 40-60 атм и поступают на гидроэжектор. Балансовая часть углеводородов C5+ отводится или для закачки в нефть или в качестве бензиновой фракции. Газовая головка со стабилизационной колонны поступает в реакторный блок, где при температуре 520-590°С происходит превращение углеводородов С3+ в ароматические соединения и газ. Реакционная смесь из реакторного блока поступает в сепаратор, после которого газовая фаза сжимается рециркуляционным компрессором и частично возвращается в реакторный блок, а частично выводится из системы или в качестве топливного газа или для закачки в магистральный трубопровод или для дальнейшей переработки (газ содержит значительное количество Н2). Жидкая фаза из сепараторов, расположенных между реакторным блоком и блоком разделения, с помощью третьего насоса подается в блок разделения, где выделяется газ Н2+, C1-C4, который возвращается в реакторный блок, и концентрат, который или разделяется на компоненты или выводится в качестве товарного продукта.

Установка способна непосредственно на промыслах полностью утилизировать и перерабатывать нефтяной попутный газ (НПГ) в ароматические углеводороды (толуол, бензол, ксилолы и т.д.); высокооктановые экологически чистые бензины уровня Euro 3 и Euro 4; высокооктановый компонент бензинов (ВОК), необходимый нефтеперегонным предприятиям для получения экологически чистых бензинов Аи-92, Аи-95, Аи-98. Однако данная установка характеризуется сложным конструктивным исполнением, а также высокой стоимостью, связанной с необходимостью использования нагревательных печей, системы насосных установок и катализаторов.

Известна установка по переработке нефтяных газов путем низкотемпературной конденсации, содержащая две компрессорные станции, конденсатоотделитель, 3 рекуперативных теплообменника, низкотемпературный трехфазный разделитель, деэтанизатор, рефлюксную емкость, систему из 3 насосов. Исходный газ, полученный после сепарации нефти, или газ с более низким давлением подают на первую компрессорную станцию, где газ охлаждают и отделяют сепарацией от капельной влаги и конденсата. Воду после сепарации отводят из установки, а отделенный газ смешивают с отделенным после сепарации конденсатом и направляют на охлаждение в рекуперативный теплообменник. При переработке дополнительного газа его подают на вторую компрессорную станцию, где его сжимают, охлаждают и отделяют от капельной влаги и конденсата. Конденсат после сепарации подают на смешение с газом и конденсатом, выходящим из первой компрессорной станции (Патент на изобретение РФ №2244226, МПК F25J 3/02).

Однако данная установка характеризуется значительными габаритными размерами и технологической сложностью, а также высокой себестоимостью переработки нефтяных газов из-за значительного энергопотребления, связанного с обеспечением работы компрессоров, насосов, холодильных устройств.

Наиболее близким к заявляемому решению является устройство для разделения газа, содержащее три последовательно соединенные теплообменника, в которых газ охлаждается до температуры -16°F и частично конденсируется, парожидкостный сепаратор, соединенный с расширительным клапаном, обеспечивающим мгновенное расширение и, соответственно, охлаждение газового потока, который затем подается в виде нижней загрузки в дистилляционную колонну. Поток пара, выходящий из сепаратора, разделяют на два потока, один из которых пропускают сначала через теплообменник, где он охлаждается и полностью конденсируется, затем через расширительный клапан и подают на вход дистилляционной колонны в виде верхней загрузки. Второй поток пара из сепаратора пропускают через турборасширитель и подают в дистилляционную колонну в виде центральной загрузки. Поток остаточного газа из дистилляционной колонны пропускают через теплообменники, расположенные на входе, обеспечивая таким образом охлаждение исходного газа и нагрев потока остаточного газа. Далее данный поток перед подачей потребителю пропускают через компрессор, соединенный с турборасширителем и теплообменник (Патент на изобретение США №4278457).

Использование в данном устройстве турбокомпрессора и теплообменников, объединенных в замкнутый цикл, позволяет сделать технологию разделения газа на фракции более экономичной. Однако данное устройство также характеризуется значительными габаритными размерами и технологической сложностью.

Задачей изобретения является создание более простого в конструктивном исполнении, мобильного, малогабаритного устройства разделения газа на фракции с незначительным энергопотреблением.

Поставленная задача решается тем, что устройство для низкотемпературного разделения газа на фракции, содержащее сепаратор, компрессионный блок, согласно предлагаемому решению снабжено газораспределителем, расположенным на входе устройства, выполненным с возможностью сепарации и регенерации газа и снабженным, по крайней мере, тремя пульсационными клапанами, два из которых предназначены для обеспечения циклического перепада давления в устройстве, сепаратор снабжен, по крайней мере, одним пульсационным клапаном, сепаратор и компрессионный блок расположены в цилиндрическом корпусе, имеющем крышку, снабженную впускным и нагнетательным клапанами, а компрессионный блок выполнен в виде свободного поршня, разделяющего полость корпуса на надпоршневую и подпошневую, при этом сепаратор расположен в подпоршневой полости и соединен с газораспределителем.

Устройство дополнительно снабжено плунжерным насосом, установленным на крышке с возможностью прохода его штока в надпоршневую полость корпуса.

Сепаратор снабжен вторым пульсационным клапаном.

Газораспределитель представляет собой корпус с входными/выходными отверстиями для соединения с пульсационными клапанами и отверстием для соединения с сепаратором. В корпусе газораспределителя расположены сетчатая насадка, отделенная от стенок корпуса теплоизоляционным элементом. Насадка с теплоизоляционным элементом в газораспределителе выполняют функцию регенератора.

Сепаратор состоит из днища, в котором выполнено, по крайне мере, одно отверстие для отвода конденсата, соединенное с пульсационным клапаном, в днище встроены динамическая труба с обратным клапаном, соединяющая подпоршневую полость компрессионного блока с полостью газораспределителя при открытом положении обратного клапана, а также полые вертикальные трубки, соединяющие полость газораспределителя и полость сепаратора, последняя заполнена элементами для конденсации жидкости.

Днище сепаратора дополнительно снабжено вторым отверстием, соединенным со вторым пульсационным клапаном.

В сепараторе отверстие для отвода конденсата трубопроводом соединено со вторым отверстием, при этом трубопровод снабжен вентилем.

Часть подпоршневой полости компрессионного блока заполнена сетчатой насадкой для конденсации жидкости.

Устройство снабжено динамическим клапаном, расположенным в цилиндрическом корпусе между компрессионным блоком и сепаратором и выполненным с возможностью снятия динамических нагрузок свободного поршня при его крайних положениях.

Оригинальным в данном техническом решении является совмещение блоков и, соответственно, процессов компремирования и охлаждения при разделении, например, попутного газа на фракции. Выполнение компрессионного блока в виде свободного поршня обеспечивает получение одновременно горячего и холодных потоков газа, содержащих углеводородные фракции. Т.о. заявляемое устройство выполняет функции генератора холода и тепла, а также фракционирующих теплообменников и рекуперативного регенератора. Для извлечения из газа целевых компонентов используется процесс низкотемператорной конденсации. Свободно-поршневой компрессор реализует детандерный холодильный цикл, предполагающий использование внутренней энергии расширяющегося газа для работы по сжатию другого газа (циркуляционного). Движущей силой процесса является перепад давлений между входящим сырьевым и отходящим расширенным «сухим» газами (эффект Гиффорда-Мак-Магона). Технологический ритмический процесс осуществляется за счет использования системы быстродействующих клапанов, обеспечивающих пульсации входного и выходного давлений.

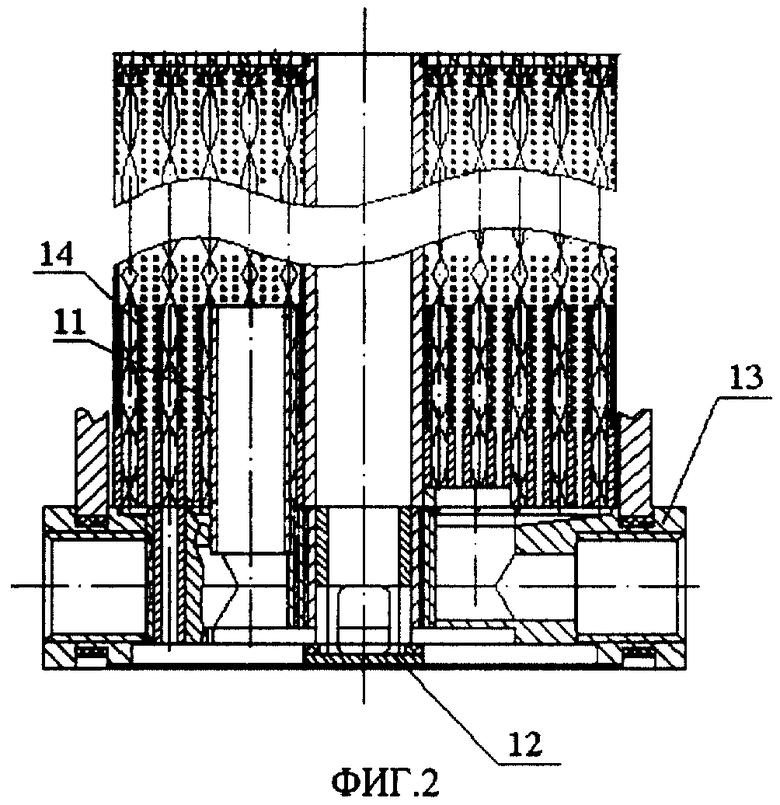

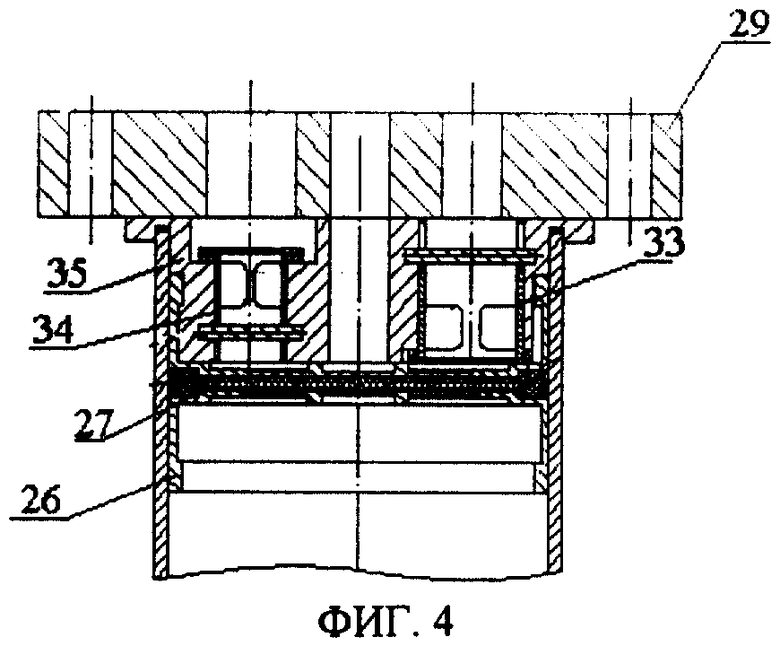

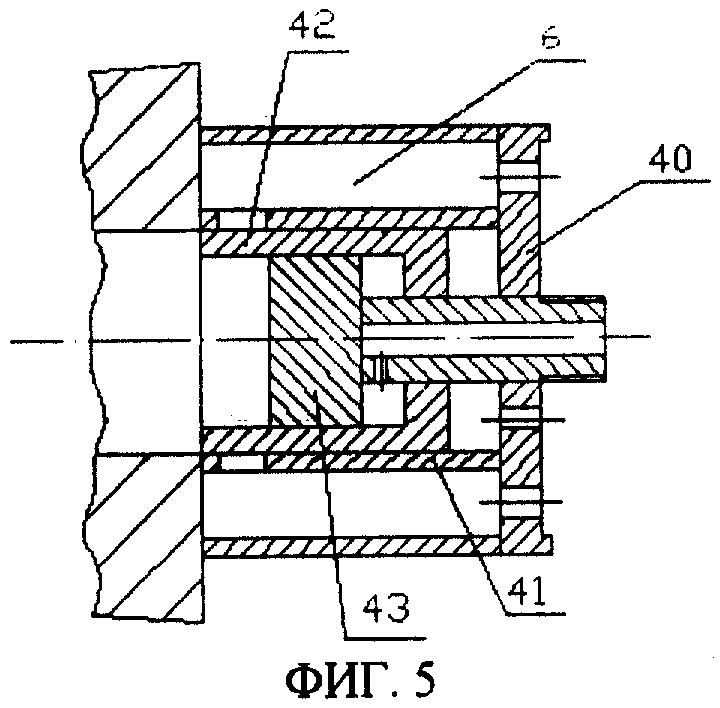

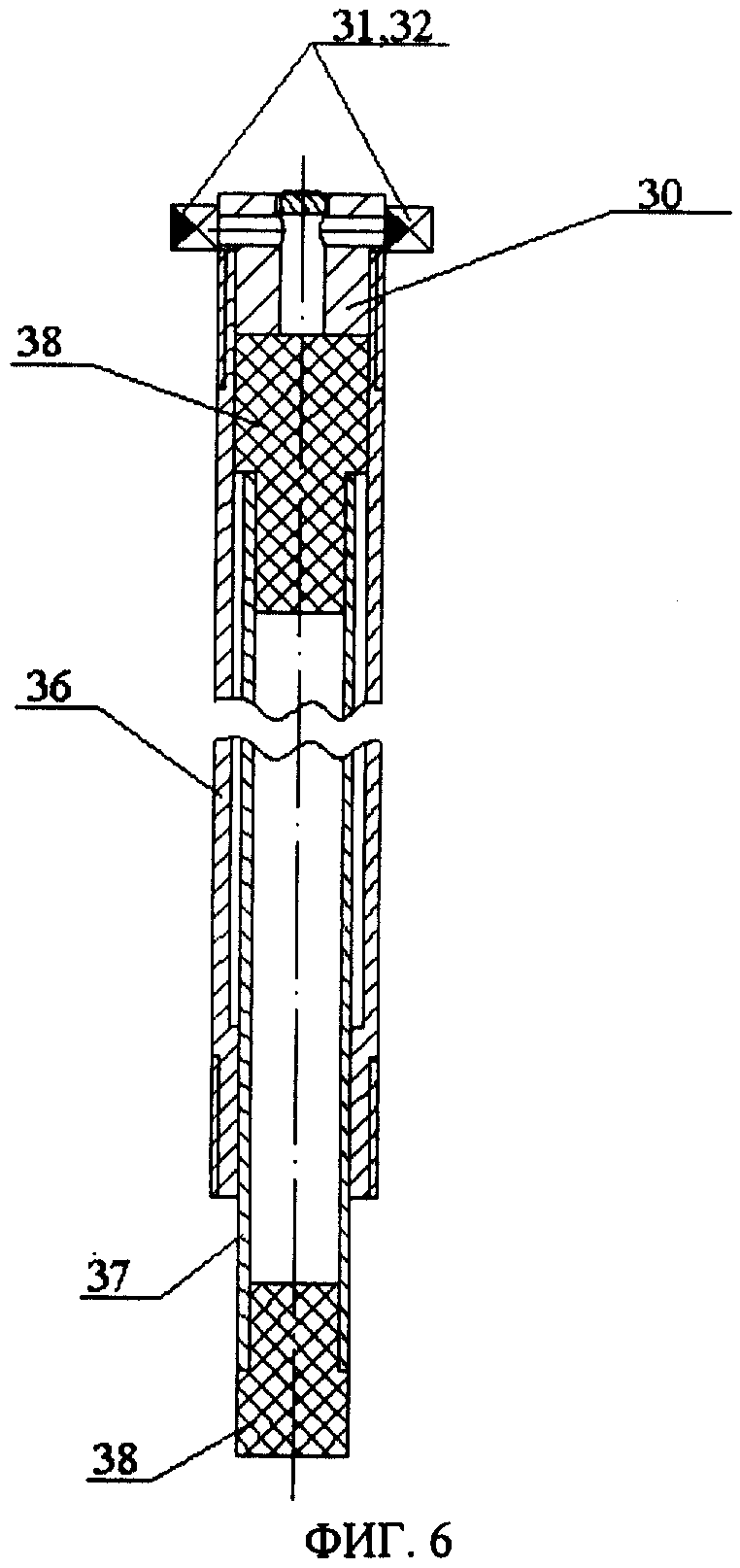

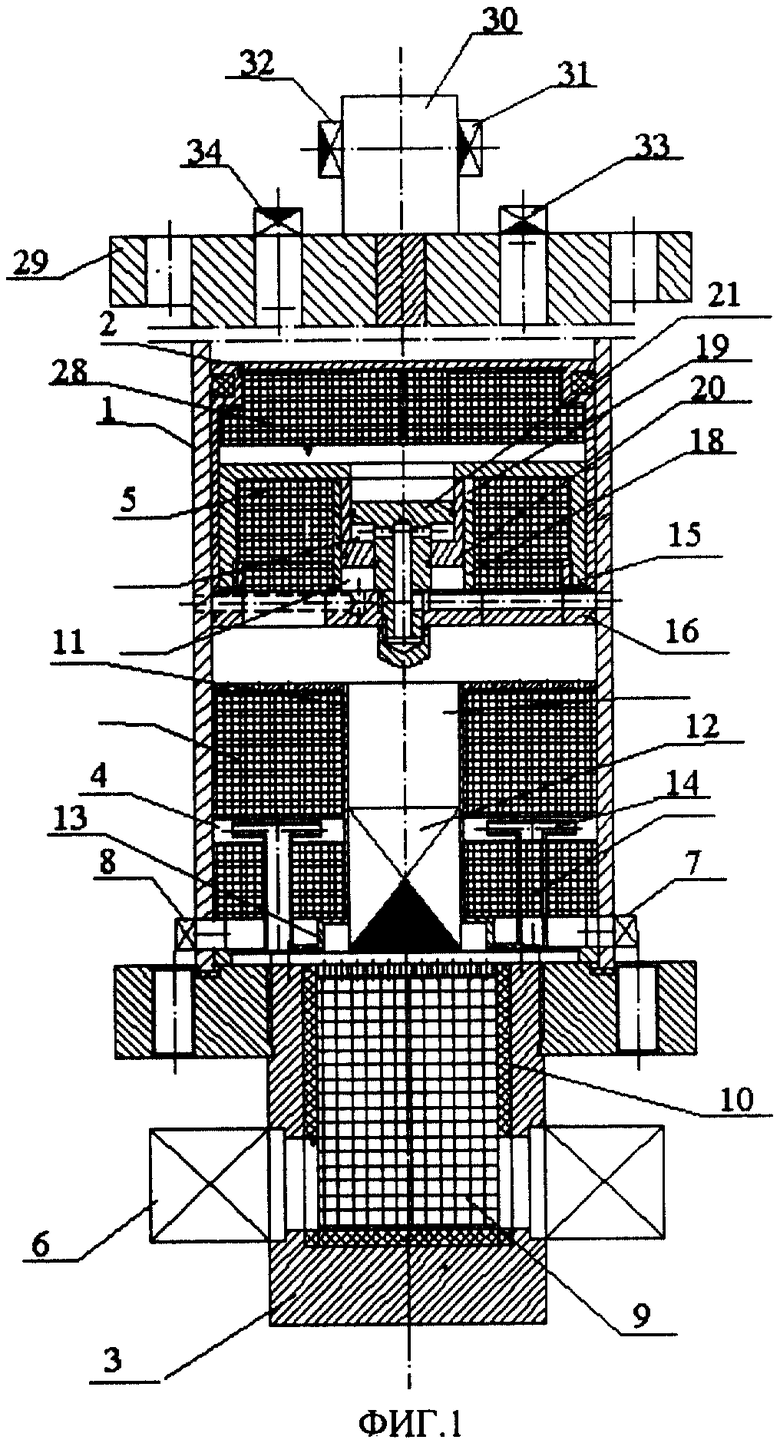

Изобретение поясняется чертежами, на которых представлены общая схема устройства и конструктивное исполнение отдельных ее блоков, в частности: на фиг.1 представлено схематическое изображение устройства - продольный разрез, фиг.2 - продольный разрез сепаратора устройства, фиг.3 - продольный разрез динамического клапана устройства, фиг.4 - продольный разрез узлов, включающих поршень и крышку устройства с расположенными в ней всасывающим и нагнетательным клапанами, фиг.5 - продольный разрез пульсационного клапана, фиг.6 - продольный разрез плунжерного насоса.

Позициями на чертежах обозначены: 1 - корпус, 2 - свободный поршень компрессионного блока, 3 - газораспределитель, 4 - сепаратор, 5 - динамический клапан, 6 - пульсационные клапаны газораспределителя, 7, 8 - пульсационные клапаны сепаратора, 9 - сетчатая насадка газораспределителя 3, 10 - теплоизоляционный элемент газораспределителя, 11 - динамическая труба сепаратора, 12 - обратный клапан сепаратора, 13 - днище (поддон) сепаратора, 14 - трубки сепаратора, 15 - крышка динамического клапана, 16 - основание динамического клапана, 17 - клапан, 18 - гильза, 19 - окна в гильзе, 20 - золотник, 21 - шток, 22 - диск, 23 - кольцо, 24 - перемычка, 25 - пружины, 26 - стакан, 27 - теплоизолирующая прокладка, 28 - сетчатый блок свободного поршня, 29 - крышка корпуса, 30 - плунжерный насос, 31, 32 - впускной и выпускной клапаны плунжерного насоса, 33, 34 - впускной и нагнетательный клапаны, 35 - фторопластовая пробка, 36 - корпус плунжерного насоса, 37 - шток поршня плунжерного насоса, 38 - резиновые упоры, 39 - корпус пульсационного клапана, 40 - основание пульсационного клапана, 41 - гильза пульсационного клапана, 42 - золотник пульсационного клапана, 43 - шток пульсационного клапана.

Устройство состоит из корпуса 1 (см. фиг.1) с расположенным в нем компрессионным блоком, представляющим собой свободный поршень 2, который может быть выполнен, например, в виде дифференциального поршня и который делит корпус 1 на две полости: надпоршневую - компрессионную, в которой газ, сжимаясь, нагревается, например до температуры 90-100°С, и подпоршневую - рабочую, в которой газ, расширяясь, охлаждается, например, до температуры 35-40°С за счет эффекта Джоуля-Томсона и работы, которую совершает газ по сжатию другого газа. На входе устройства расположен газораспределитель, который может быть размещен как в рабочей полости корпуса 1, так и в отдельном корпусе, соединенном с корпусом 1. Над газораспределителем 3 в корпусе 1 расположен инерционный сепаратор 4, над ним - динамический клапан 5. Газораспределитель состоит из корпуса и расположенного в нем регенератора, выполненного в виде сетчатой насадки 9, и теплоизоляционного элемента 10, размещенного между стенками корпуса и насадкой. Корпус газораспределителя снабжен входными-выходными отверстиями, соединенными с пульсационными клапанами 6. Количество отверстий может быть равным четырем, два из которых - входные, предназначенные, например, для входа «холодного» циркуляционного газа (температурой до 0-10°С) и входа сырьевого газа высокого давления, и два - выходные, предназначенные для выхода из устройства потока «холодного», обогащенного тяжелыми компонентами газа (ШФЛУ), и для выхода потока «холодного» расширенного «сухого» газа, содержащего метан-этановую фракцию. Сепаратор также снабжен, по крайней мере, одним выходным отверстием, соединенным с пульсационным клапаном 7 и может иметь дополнительно второе отверстие - входное при использовании заявляемого устройства в комплексной установке по глубокому извлечению углеводородсодержащих компонентов.

Газораспределитель 3 предназначен для переключения с помощью пульсационных клапанов 6 по заданному циклу потоков сырьевого, расширенного, «сухого» и циркуляционных газов. Кроме того, на сетчатой насадке 9 регенератора, расположенного в газораспределителе, конденсируются тяжелые компоненты сырьевого газа, такие как C5+, CO2, вода и др.

Полость газораспределителя 3, например, посредством расширителя, соединена с полостью сепаратора 4, которая в свою очередь связана с динамическим клапаном 5. Потоки из газораспределителя 3, проходя через сетчатую насадку 9, поступают в сепаратор 4. Сепаратор 4 (см. фиг.2) состоит из расположенного в цилиндрическом корпусе поддона (днища) 13, в котором по центру установлена динамическая труба 11 с расположенным в ней обратным клапаном 12 для быстрого сброса осушенного газа, поступающего из-под свободного поршня 2. В поддоне между корпусом 1 и трубой 11 по окружности установлены полые вертикальные трубки 14, соединяющие полость газораспределителя с полостью сепаратора. Полость сепаратора 4 заполнена элементами для конденсации жидкости, например сетчатым блоком, предназначенным для отбора сконденсированной пропан-бутановой фракции за счет капиллярных сил. Элементы для конденсации жидкости могут быть выполнены в виде пружин, расположенных на трубках, при этом трубки с наружной стороны в нижней части снабжены упорными площадками, и/или в виде винтовых пластин - шнеков, расположенных между трубками. Выход через пульсационный клапан 7, предназначенный для сжиженного пропан-бутана, соединен с входом плунжерного насоса. Кроме того, при использовании заявляемого устройства в замкнутом цикле газопереработки сепаратор, при наличии входного отверстия, соединенного с пульсационным клапаном 8, может выполнять дополнительно функцию деэтанизатора. Из сепаратора 4 газ поступает в динамический клапан 5, предназначенный для быстрого повышения давления газа, поступающего под свободный поршень, и быстрого сброса давления при выпуске «сухого» расширенного газа из устройства. Динамический клапан 5 (см. фиг.3) представляет собой корпус, состоящий из крышки 15, расположенной на основании 16, в котором расположен клапан 17. Основание 16 и крышка 15 снабжены отверстиями для прохода (входа - выхода) газа под поршень 2, а клапан 17 служит для перекрытия отверстий для прохода газа. В одном из вариантов выполнения динамического клапана (см. фиг.1) отверстие для прохода газа под поршень 2 выполнено в центральной части крышки корпуса, а под отверстием в центральной части корпуса установлена гильза 18 с окнами 19, в которой расположена поршневая группа, состоящая из золотника 20, выполненного с возможностью возвратно-поступательного перемещения в гильзе 18 и штока 21, жестко закрепленного на основании 16. Шток 21, золотник 20, гильза 18 и основание 16 образуют две камеры управления перемещением золотника 20. Одна из камер расположена между основанием 16 и наружной торцевой поверхностью золотника 20, а другая - в полости золотника между его внутренней торцевой поверхностью и штоком. Полость динамического клапана между корпусом и гильзой заполнена сетчатым блоком. Основание 16 снабжено окнами для входа/выхода осушенного рабочего газа. В другом варианте исполнения динамического клапана (см. фиг.3) отверстия для прохода газа в крышке и основании расположены по окружности в два ряда. Кроме того, корпус снабжен центральным отверстием для размещения клапана, выполненного в виде цилиндра - штока с наружным выступом в его центральной части, имеющим Т-образное продольное сечение, и состоящим из двух частей - диска 22 и кольца 23. В корпусе расположена перемычка 24, служащая также направляющей для перемещения кольцевой части клапана. Дисковая часть выступа снабжена сквозными отверстиями, а кольцо служит для перекрытия прохода газа. Клапан снабжен двумя пружинами 25, расположенными на штоке клапана 17. Одна из пружин размещена между выступом клапана и основанием корпуса, другая - между выступом клапана и крышкой корпуса. Пружины предназначены для установки клапана в среднем положении при выравнивании давлений. В крайних положениях клапана канал для прохода газа закрыт,

Над динамическим клапаном 5 расположен свободный дифференциальный поршень 2 (см. фиг.1), выполненный в виде стакана 26 с возможностью его возвратно-поступательного перемещения в корпусе 1. Поршень может быть снабжен теплоизолирующей прокладкой 27, изолирующей надпоршневую и подпоршневую полости (см. фиг.4), а также уплотнительным элементом между корпусом и поршнем. В полости поршня также расположен сетчатый блок 28, на котором конденсируются остатки пропан - бутановой смеси. Корпус устройства 1 снабжен крышкой 29, на которой по центру установлен плунжерный насос 30, снабженный впускным и выпускным обратными клапанами 31, 32 соответственно, при этом крышка снабжена отверстием для прохода штока плунжерного насоса в компрессионную полость устройства. Компрессионный блок снабжен впускным 33 и нагнетательным 34 клапанами, расположенными на крышке или встроенными в нее. Крышка может быть выполнена с фторопластовой пробкой 35, снабженной также центральным отверстием для прохода штока плунжерного насоса (см. фиг.4). Впускной и нагнетательный клапаны могут быть встроены во фторопластовую пробку. Плунжерный насос 30 представляет собой корпус 36 (см. фиг.6) с входом и выходом для соединения с обратными клапанами 31, 32. В корпусе расположен поршень со штоком 37, имеющим резиновые упоры 38.

На фиг.5 представлен один из вариантов исполнения пульсационного клапана. Пульсационный клапан представляет собой корпус 39, размещенный на основании 40. Корпус снабжен отверстием для входа или выхода сырьевого или «сухого» газа соответственно, а основание - отверстиями для входа-выхода управляющего газа. В корпусе расположена поршневая группа, состоящая из гильзы 41, имеющей окна для входа-выхода сырьевого или сухого газа, золотника 42 и штока 43. Шток снабжен отверстием для входа-выхода управляющего газа.

Устройство работает следующим образом. До начала производственного цикла осуществляют пусковой цикл, который включает закачку сырьевого газа с низким давлением в полость над дифференциальным поршнем 2 (поршень находится в нижней мертвой точке). Попутный газ рекомендуется подавать в заявляемое устройство предварительно очищенным от твердых частиц и нефтяных капель, например, с помощью магистрального фильтра, устанавливаемого на входе устройства.

Попутный нефтяной газ после сепарации нефти поступает в регенератор газораспределителя 3 через один из пульсационных клапанов 6, где частично конденсируется на сетчатой насадке 9. Из газораспределителя газ по трубкам 14 поступает в полость сепаратора 4, затем в полость, расположенную под динамическим клапаном 5, который находится в закрытом состоянии, минуя динамическую трубу 11. При этом обратный клапан 12 находится в закрытом состоянии. Затем подается команда динамическому клапану 5 на открытие. При этом золотник 20 опускается, открывая окна 19 гильзы 18 динамического клапана 5 для прохода осушенного газа высокого давления под дифференциальный поршень 2. Расширяясь, газ совершает работу, поднимая поршень 2 до положения верхней «мертвой точки», который сжимает насыщенный газ в надпоршневой полости. Над поршнем сжатый газ нагревается, а под поршнем, расширяясь, охлаждается. Нагретый газ, через нагнетательный клапан 34 поступает потребителю. Надпоршневая полость вновь заполняется газом, поступающим из газораспределителя 3 через один из выходных клапанов 6, соединенный с впускным клапаном 33, с давлением, превышающим давление выходного холодного расширенного «сухого» газа, который через второй выходной клапан 6 газораспределителя 3 в виде, например, метан-этановой фракции поступает потребителю. При этом в инерционном сепараторе 4 конденсируются фракции С3, С4, которые через выходной клапан 7 инерционного сепаратора и через обратный клапан 31 поступают в плунжерный насос 30, затем направляются потребителю.

В процессе работы устройства происходит охлаждение газа в несколько этапов. Сначала газ охлаждается в результате расширения и теплообмена на сетчатых насадках регенератора газораспределителя, затем сепаратора. Затем осушенный газ поступает под свободный поршень компрессора и совершает работу по сжатию и выталкиванию газа, находящегося над поршнем. При этом происходит очередной этап охлаждения газа, находящегося под поршнем, и, одновременно с охлаждением, компремирование и нагрев газа, находящегося над поршнем. Далее скомпремированный газ может использоваться в замкнутом цикле его более глубокого разделения на фракции. Газ, содержащий углеводородные фракции, в заявляемом устройстве может быть разделен на две или три фракции - ШФЛУ и метан-этановую фракции или газо-жидкостную пропан-бутановую, ШФЛУ и метан-этановую фракции.

Преимуществом заявляемого устройства является его технологическая гибкость, мобильность - пригодность установки к перебазированию. Устройство рассчитано на работу в широком диапазоне давлений сырьевого газа от 0,6-5 МПа, при частоте переключения клапанов 0,5-5 Гц, имеет высокую производительность от 500-2000 м3/ч. Отходящий сухой газ можно использовать в бытовых целях или в газогенераторных установках для выработки электроэнергии. Наиболее эффективным и рентабельным является использование устройства на молодебитных нефтяных и газоконденсатных месторождениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ ГАЗА НА ФРАКЦИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2312279C2 |

| АВТОМАТИЧЕСКИЙ ВОЗДУХООТВОДЧИК ДЛЯ ГИДРАВЛИЧЕСКИХ СЕТЕЙ | 2010 |

|

RU2428619C1 |

| ПНЕВМОГИДРАВЛИЧЕСКАЯ РЕССОРА ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 1997 |

|

RU2121087C1 |

| ДВИГАТЕЛЬ | 2004 |

|

RU2298677C2 |

| Импульсный дождевальный аппарат | 1990 |

|

SU1794411A1 |

| Ручное устройство для резки тросов | 1988 |

|

SU1540963A1 |

| ПНЕВМОГИДРАВЛИЧЕСКАЯ РЕССОРА ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2102253C1 |

| ИМПУЛЬСНАЯ АЭРОДИНАМИЧЕСКАЯ ТРУБА | 2010 |

|

RU2439523C1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 2007 |

|

RU2350783C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ И СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ | 2015 |

|

RU2590561C1 |

Изобретение относится к машиностроению, а именно к технологии разделения газа на фракции, и может быть использовано в нефте- и газоперерабатывающей промышленности для извлечения из природных и других, содержащих углеводороды газов пропан-бутановых, бензиновых фракций, метана, этана. Устройство для низкотемпературного разделения газа на фракции содержит сепаратор, компрессионный блок и газораспределитель, расположенный на входе устройства. Газораспределитель снабжен, по крайней мере, тремя пульсационными клапанами, два из которых предназначены для обеспечения циклического перепада давления в устройстве. Сепаратор снабжен, по крайней мере, одним пульсационным клапаном. Сепаратор и компрессионный блок расположены в цилиндрическом корпусе, имеющем крышку, снабженную впускным и нагнетательным клапанами. Компрессионный блок выполнен в виде свободного поршня, разделяющего полость корпуса на надпоршневую и подпошневую. Сепаратор расположен в подпоршневой полости и соединен с газораспределителем. Использование изобретения позволит создать более простое в конструктивном исполнении, мобильное, малогабаритное устройство разделения газа на фракции с незначительным энергопотреблением. 8 з.п. ф-лы, 6 ил.

| US 4278457 А, 14.07.1981 | |||

| Сепаратор сжатых газов | 1989 |

|

SU1662629A1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ УГЛЕВОДОРОДНЫХ ГАЗОВ | 1972 |

|

SU563040A1 |

| Устройство для сепарации смеси углеводородных газов | 1981 |

|

SU1041835A1 |

Авторы

Даты

2007-09-20—Публикация

2006-01-25—Подача