Предлагаемое изобретение относится к области силоизмерительной техники и может быть использовано для силомоментного очувствления промышленных роботов.

Известны датчики для силомоментного очувствления роботов, содержащие упругие элементы с тензорезисторами различных типов (Авторские свидетельства СССР №714187, №1210072, МПК G02L 5/16 и др.).

Общими недостатками этих устройств являются низкая термостабильность, обусловленная применением тензорезисторов, и влияние одних компонент измеряемых сил и моментов на результаты измерения других компонент, т.е. низкая селективность, связанная с конструктивными особенностями датчиков. Эти недостатки ограничивают применение указанных датчиков в производственных условиях и снижают эффективность управления приводами робота с силомоментным очувствлением.

Известен динамометрический датчик, предназначенный для силомоментного очувствления промышленных роботов (Авторское свидетельство СССР №1352262, МПК G01L 5/16, 1/12). Датчик содержит два соосно расположенных силопередающих фланца, соединенных между собой двумя парами упругих перемычек, связанных жесткими пластинами, измерительные преобразователи, выполненные в виде катушек, размещенных на упругих перемычках и соединенных попарно последовательно-встречно, намагничивающие катушки, расположенные на жестких пластинах и включенные в противоположные плечи измерительной мостовой цепи, два других плеча которой образованы компенсационными катушками. Обе пары упругих перемычек расположены вдоль продольной оси датчика Z, причем одна пара параллельна поперечной оси X, а другая параллельна поперечной оси Y. Датчик является трехкомпонентным, позволяет измерять силу, действующую вдоль его продольной оси Z, и два изгибающих момента вокруг поперечных осей Х и Y.

Недостатками датчика являются низкие селективность и точность измерения, обусловленные влиянием изгибающих моментов на результаты измерения силы. Действительно, при отсутствии силы вдоль продольной оси Z измерительная мостовая цепь будет сбалансирована либо при отсутствии изгибающих моментов вокруг поперечных осей, либо при их равенстве. При действии лишь одного изгибающего момента, или при одновременном действии обоих, но с разными значениями, несмотря на то, что увеличение одного из воздушных зазоров компенсируется уменьшением другого, происходит разбаланс измерительной мостовой цепи в результате магнитоупругого эффекта. В вышеуказанных случаях внутренние напряжения в той части датчика, где упругие перемычки, ориентированные вдоль оси X, отличаются от внутренних напряжений в той части, где упругие перемычки ориентированы вдоль оси Y. В результате магнитные потоки в жестких пластинах, связывающих упругие перемычки различных пар, становятся разными, что приводит к нарушению равенства индуктивностей намагничивающих катушек, расположенных на жестких пластинах, и, как следствие, разбалансу измерительной мостовой цепи. Аналогичные процессы происходят и при действии силы вдоль продольной оси Z, резко снижая точность измерения силы.

Указанные недостатки ограничивают эффективность использования датчика для коррекции управления приводами промышленного робота.

Цель предлагаемого изобретения - повышение селективности и точности датчика.

Поставленная цель достигается тем, что в силомоментный датчик, содержащий два силопередающих фланца, соединенных между собой четырьмя упругими перемычками, размещенными параллельно продольной оси датчика симметрично относительно нее, попарно в двух перпендикулярных плоскостях, причем пары перемычек соединены между собой последовательно, а перемычки каждой пары связаны жесткой пластиной, сигнальные катушки, размещенные на упругих перемычках и соединенные попарно последовательно-встречно, намагничивающие катушки, размещенные на жестких пластинах и включенные в противоположные плечи мостовой измерительной цепи, в два других плеча которой включены компенсационные катушки, введены две корректирующие катушки, размещенные на жестких пластинах и включенные последовательно-встречно в измерительную диагональ мостовой схемы.

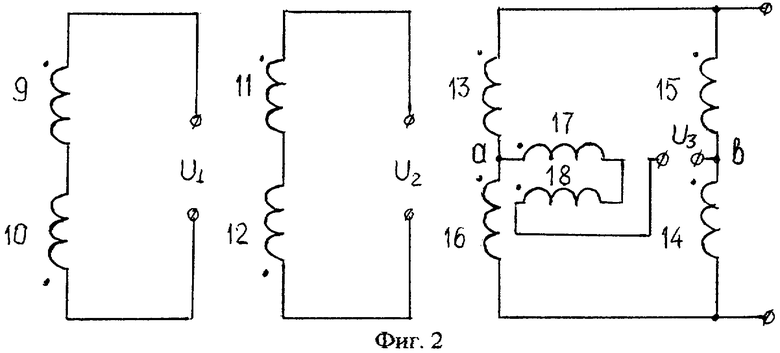

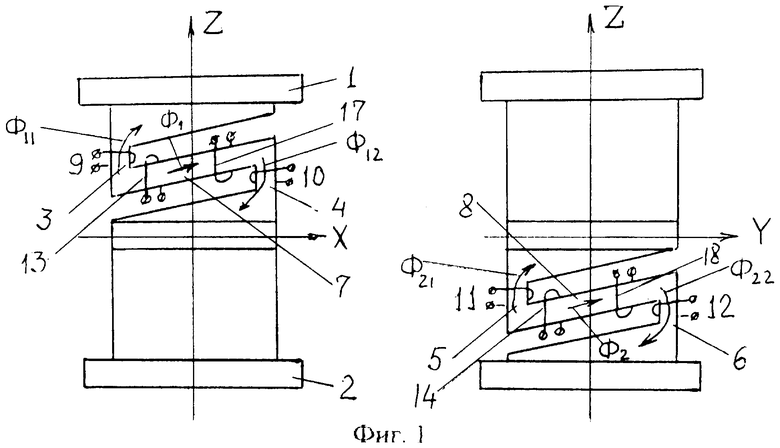

На фиг.1 изображены две проекции корпуса датчика; на фиг.2 - принципиальная электрическая схема датчика. Датчик содержит соосно расположенные силопередающие фланцы 1 и 2, соединенные между собой упругими перемычками 3, 4 и 5, 6, связанными между собой соответственно жесткими пластинами 7 и 8, сигнальные катушки 9 и 10, размещенные на упругих перемычках 3 и 4 и соединенные последовательно-встречно, сигнальные катушки 11 и 12, размещенные на упругих перемычках 5 и 6 и соединенные последовательно-встречно, намагничивающие катушки 13 и 14, расположенные на жестких пластинах 7 и 8, включенные в противоположные плечи измерительной мостовой цепи, два других плеча которой образованы компенсационными катушками 15 и 16, корректирующие катушки 17 и 18, размещенные на жестких пластинах 7 и 8 и включенные последовательно-встречно в измерительную диагональ мостовой цепи.

Датчик для силомоментного очувствления работает следующим образом. При подключении мостовой измерительной цепи к источнику переменного тока в жестких пластинах 7 и 8 возникают переменные магнитные потоки Ф1 и Ф2. В отсутствии силы, действующей на датчик вдоль его продольной оси Z, и изгибающих моментов вокруг поперечных осей Х и Y магнитные потоки Ф1 и Ф2 вследствие симметрии магнитной цепи делятся на равные составляющие Ф11=Ф12 и Ф21=Ф22. В сигнальных катушках 9 и 10 наводятся одинаковые э.д.с. Е9=Е10, а в сигнальных катушках 11 и 12 - одинаковые э.д.с. Е11 и E12. В результате последовательно-встречного включения названные э.д.с. взаимно компенсируются, и выходные напряжения U1 и U2 оказываются равными нулю. Вследствие равенства магнитных потоков Ф1 и Ф2 э.д.с., индуцируемые в корректирующих катушках 17 и 18, также равны между собой, а их сумма с учетом последовательно-встречного включения равна нулю. Таким образом, выходное напряжение U3 равно напряжению между узлами а и b мостовой цепи, которое в свою очередь равно нулю, т.к. мостовая цепь находится в уравновешенном состоянии. Таким образом, при отсутствии входных воздействий все выходные напряжения датчика U1, U2, U3 равны нулю.

При появлении силы, действующей вдоль продольной оси Z, происходит деформация датчика. Действие растягивающей силы приводит к увеличению воздушных зазоров в магнитных цепях, по которым протекают потоки Ф1 и Ф2 и их составляющие. В результате магнитное сопротивление этих цепей увеличивается, а индуктивности и полные электрические сопротивления намагничивающих катушек 13 и 14 уменьшаются. Под действием сжимающей силы воздушные зазоры уменьшаются, а индуктивности и полные электрические сопротивления намагничивающих катушек 13 и 14 возрастают. Таким образом, в обоих случаях происходит разбаланс мостовой цепи. В измерительной диагонали между узлами а и b появляется напряжение, амплитуда которого зависит от значения силы, действующей вдоль оси Z, а фаза изменяется на 180 градусов при изменении направления действия силы на противоположное. При этом выходное напряжение U3 равно напряжению между узлами а и b, т.к. сумма э.д.с., наводимых в корректирующих обмотках 17 и 18, остается равной нулю. В рассматриваемом случае не нарушается симметрия магнитных цепей, по которым замыкаются магнитные потоки Ф11 и Ф12, а также Ф21 и Ф22, поэтому выходные напряжения U1 и U2 остаются равными нулю.

При возникновении изгибающего момента M1, действующего вокруг оси Y, нарушается симметрия магнитных цепей, по которым замыкаются магнитные потоки Ф11 и Ф12, т.к. воздушный зазор в одной из цепей уменьшается, а в другой увеличивается. В результате нарушается равенство э.д.с., наводимых в сигнальных катушках 9 и 10, амплитуда выходного напряжения U1 становится отличной от нуля, пропорциональной значению изгибающего момента M1, a фаза этого напряжения изменяется на 180 градусов при изменении направления действия момента на противоположное. В связи с жесткостью конструкции датчика симметрия магнитных цепей, по которым протекают магнитные потоки Ф21 и Ф22, т.е. в нижней части датчика, не нарушается и выходное напряжение U2 остается равным нулю, что соответствует отсутствию изгибающего момента М2 вокруг оси X. Однако в силу тех же причин внутренние механические напряжения в той части датчика, где упругие перемычки ориентированы вдоль оси Y, т.е. в верхней части, становятся больше внутренних механических напряжений в той части датчика, где упругие перемычки ориентированы вдоль оси X, т.е. в нижней части. В результате нарушается равенство магнитных потоков Ф1 и Ф2 в жестких пластинах 7 и 8, а следовательно, индуктивностей и полных электрических сопротивлений намагничивающих катушек 13 и 14, происходит разбаланс измерительной мостовой цепи, напряжение между узлами а и b становится отличным от нуля даже при отсутствии силы вдоль продольной оси Z. Однако из-за нарушения равенства магнитных потоков Ф1 и Ф2 нарушается равенство э.д.с., наводимых в корректирующих катушках 17 и 18. При правильном подборе числа витков в этих катушках разность этих э.д.с. компенсирует напряжение между узлами мостовой цепи а и b, поэтому выходное напряжение U3 остается равным нулю даже при различных значениях внутренних механических напряжений в верхней и нижней частях датчика. Таким образом обеспечивается селективность работы датчика относительно изгибающего момента М1.

При возникновении изгибающего момента М2 вокруг оси Х вследствие изменения воздушных зазоров нарушается симметрия магнитных цепей, по которым замыкаются магнитные потоки Ф21 и Ф22, т.е. в нижней части датчика. Это приводит к нарушению равенства э.д.с., наводимых в сигнальных катушках 11 и 12, амплитуда выходного напряжения U2 становится отличной от нуля, пропорциональной значению изгибающего момента М2, а фаза этого напряжения изменяется на 180 градусов при изменении направления действия момента на противоположное. В связи с жесткостью конструкции датчика симметрия магнитных цепей в верхней части датчика не нарушается, выходное напряжение U1 остается равным нулю, что соответствует отсутствию изгибающего момента M1 вокруг оси Y. Однако в этом случае внутренние механические напряжения в нижней части датчика становятся больше, чем в верхней части, что приводит к разбалансу мостовой измерительной цепи, причем фаза напряжения между узлами а и b отличается на 180 градусов от фазы этого напряжения в случае рассмотренном выше, т.е. при наличии момента M1 и отсутствии момента М2. Фаза появившейся при этом разности э.д.с. в корректирующих обмотках 17 и 18 также сдвигается на 180 градусов по сравнению с вышерассмотренным случаем, что обеспечивает компенсацию напряжения между узлами а и b и равенство нулю выходного напряжения U3. Таким образом обеспечивается селективность работы датчика относительно изгибающего момента М2.

Предлагаемый датчик является трехкомпонентным, причем сила вдоль оси Z и изгибающие моменты вокруг осей Х и Y могут измеряться как при раздельном, так и при одновременном их действии. При одновременном действии продольной силы и изгибающих моментов введение корректирующих катушек позволяет существенно повысить точность измерения силы.

Испытания датчика проводились при его установке на шестизвенном манипуляторе универсального промышленного робота ПР 125 с использованием образцовых средств измерения сил и моментов, прошедших метрологическую аттестацию. В результате проведения испытаний установлено, что введение корректирующих катушек позволило снизить основную относительную погрешность измерения продольной силы с 7,5% до 3,0%. Благодаря этому погрешность позиционирования контролируемой точки схвата робота уменьшилась, ориентировочно, на 25%, а погрешность воспроизведения заданной кривой (дуги окружности) - на 20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Динамометрический датчик | 1986 |

|

SU1352262A1 |

| Устройство для контроля ферромагнитных колец | 1988 |

|

SU1553932A1 |

| Способ определения рабочей точки постоянных магнитов | 1976 |

|

SU652511A1 |

| Очувствленный кистевой сустав робота | 1985 |

|

SU1569233A1 |

| СПОСОБ ДИАГНОСТИКИ ВЫСОКОВОЛЬТНОГО ОБОРУДОВАНИЯ | 2010 |

|

RU2434236C1 |

| Устройство для регистрации динамических петель гистерезиса | 1980 |

|

SU920602A1 |

| Устройство для измерения коэрцитивной силы ферромагнитных материалов | 1981 |

|

SU1004929A1 |

| ДАТЧИК УСИЛИЯ | 2001 |

|

RU2193762C1 |

| Устройство для измерения параметровСКАчКОВ бАРКгАузЕНА | 1979 |

|

SU834639A1 |

| Устройство для регистрации статических петель гистерезиса | 1980 |

|

SU875320A1 |

Изобретение относится к области силоизмерительной техники и может быть использовано для силомоментного очувствления роботов. Устройство содержит два силопередающих фланца, соединенных между собой четырьмя упругими перемычками, размещенными параллельно продольной оси датчика симметрично относительно нее, попарно в двух перпендикулярных плоскостях, причем пары перемычек соединены между собой последовательно, а перемычки каждой пары связаны жесткой пластиной. Также оно содержит сигнальные катушки, размещенные на упругих перемычках и соединенные попарно последовательно-встречно, намагничивающие катушки, размещенные на жестких пластинах и включенные в противоположные плечи мостовой измерительной цепи, в два других плеча которой включены компенсационные катушки. Кроме того, имеются две корректирующие катушки, размещенные на жестких пластинах и включенные последовательно-встречно в измерительную диагональ мостовой цепи. Технический результат заключается в повышении эффективности управления приводами роботов с силомоментным очувствлением, повышении точности позиционирования и точности воспроизведения заданных траекторий перемещения. 2 ил.

Датчик для силомоментного очувствления роботов, содержащий два силопередающих фланца, соединенных между собой четырьмя упругими перемычками, размещенными параллельно продольной оси датчика симметрично относительно нее, попарно в двух перпендикулярных плоскостях, причем пары перемычек соединены между собой последовательно, а перемычки каждой пары связаны жесткой пластиной, сигнальные катушки, размещенные на упругих перемычках и соединенные попарно последовательно-встречно, намагничивающие катушки, размещенные на жестких пластинах и включенные в противоположные плечи мостовой измерительной цепи, в два других плеча которой включены компенсационные катушки, отличающийся тем, что введены две корректирующие катушки, размещенные на жестких пластинах и включенные последовательно-встречно в измерительную диагональ мостовой измерительной цепи.

| Динамометрический датчик | 1986 |

|

SU1352262A1 |

| Устройство для измерения давления щетки на коллектор электрических машин | 1980 |

|

SU919004A1 |

| Магнитоупругий силоизмерительный датчик | 1972 |

|

SU454435A1 |

| Станок для изготовления катушек | 1929 |

|

SU15152A1 |

Авторы

Даты

2007-09-20—Публикация

2006-03-07—Подача