Настоящее изобретение относится к измерительной технике и может быть использовано для создания датчиков давления, в конструкциях которых применяются тензодатчики.

Известен датчик давления с тензодатчиками, описанный в авторском свидетельстве СССР №1739223, МПК5 G01L 9/04, опубл. 07.06.1992 г. в БИ №21. Этот датчик давления содержит упругий элемент, который выполнен в виде стакана с глухим дном. Стенки стакана выполнены пустотелыми, причем пустота в стенках стакана связана с каналом, по которому газ или жидкость, давление которых измеряют, поступает в датчик давления. Стакан со свободного торца закрыт наглухо крышкой. На наружной и внутренней сторонах боковой стенки стакана жестко закреплены тензодатчики.

Конструкция этого датчика давления не позволяет получить высокие точности измерения давления. Обусловлено это следующим. В этом датчике много состыкованных узлов, что снижает точность измерения давления, так как в процессе измерения давления эти узлы будут перемещаться относительно друг друга. И хотя величина этих перемещений очень мала, тем не менее это вызовет смещение указанных узлов и, как следствие, приведет к погрешностям, которые к тому же со временем будут накапливаться. Кроме того, степень деформации тензодатчиков, закрепленных на наружных стенках стакана, будет существенно отличаться от степени деформации тензодатчиков, закрепленных на внутренних стенках стакана, так как, во-первых, диаметр окружности внутренних стенок стакана заметно отличается от диаметра окружности его наружных стенок; во-вторых, при деформации внутренних стенок стакана силам, действующим из полости стенки, приходится преодолевать не только сопротивление растяжения материала, но и сопротивление его сжатия, в то время как при деформации наружной стенки стакана необходимо преодолеть только сопротивление растяжения материала.

Известен также тензометрический преобразователь давления, описанный в авторском свидетельстве СССР №1244518, МКИ4 G01L 9/04, опубл 15.07.1982 г. в БИ №24. Этот преобразователь давления имеет два пустотелых цилиндра, коаксиально установленных таким образом, что между их стенками был зазор с постоянным поперечным сечением. При этом с одного торца полость наружного цилиндра закрыта наглухо, а с другого торца полость внутреннего цилиндра выполнена открытой и в нее подается жидкость или газ, давление которых нужно измерить. На наружной стороне боковой стенки наружного цилиндра и на внутренней стороне боковой стенки наружного цилиндра установлены тензодатчики, которые деформируются вместе с боковыми стенками указанных цилиндров при подаче в зазор между цилиндрами газа или жидкости под избыточным давлением.

Точность измерения давления этим датчиком также довольно сильно ограничена и обусловлено это теми же причинами, которые описаны для предыдущего аналога.

Ближайшим из известных является датчик давления, описанный в авторском свидетельстве СССР №1383119, МКИ4 G01L 9/04, опубл. 23.03.1988 г., в БИ №11. Этот датчик давления содержит упругий элемент, который выполнен в виде тонкостенного полого цилиндра. С одного торца полость этого цилиндра закрыта наглухо, а с другого торца оставлена открытой. На наружной поверхности боковой стенки указанного цилиндра выполнена кольцевая впадина и в этой впадине установлен тензорезистор. Жидкость или газ в этот датчик поступает в полость цилиндра через открытый его торец.

Этот датчик давления обладает невысокой чувствительностью измерений, т.к. тензорезистор в нем начинает реагировать после того как впадина, в которой установлен тензорезистор, начнет распрямляться вследствие увеличения длины цилиндра, обусловленного давлением газа, находящегося в его полости. Точность этого датчика давления также будет невысокой, поскольку указанная полость будет распрямляться неравномерно по своей окружности.

Задачей данного изобретения является повышение чувствительности и точности измерения избыточного давления газа или жидкости.

Поставленная задача решается тем, что, как и известный, заявляемый тензометрический датчик давления содержит корпус, выполненный из упругого металла, например из стали, и имеющий форму вытянутого тела, внутри которого вдоль его продольной оси выполнена цилиндрическая полость, наглухо закрытая с одного торца этого корпуса; с другого торца этого корпуса установлен штуцер и таким образом, чтобы указанная полость соединялась через этот штуцер с внешним пространством; при этом цилиндрическая полость выполнена с таким поперечным сечением, которое обеспечивает боковые стенки корпуса такой толщины, при которой подаваемый внутрь указанного корпуса под избыточным давлением газ или жидкость будет деформировать эти стенки без образования остаточной деформации.

В отличие от известного на стенке корпуса со взаимопараллельными внешними сторонами выполнена из того же материала, что и корпус, первая плоскопараллельная пластина; первая плоскопараллельная пластина соединена с корпусом жестко, неразрывно от корпуса и расположена на корпусе консольно и таким образом, чтобы та ее плоскость, которая расположена дальше от осевой линии корпуса, совпадала с касательной плоскостью, проходящей через место пересечения пластины с наружной поверхностью корпуса; при этом длина указанной плоскопараллельной пластины вдоль боковой стенки корпуса должна быть равной 0,5-1,0 длины боковой стенки корпуса, а ее ширина должны быть такой, чтобы на ней можно было разместить тензодатчик, на внешней боковой стороне стенки корпуса в той ее части, которая примыкает к плоскопараллельной пластине, установлен первый тензодатчик, а на одной из плоскостей плоскопараллельной пластины установлен второй тензодатчик, причем указанные тензодатчики соединены между собой электрически по схеме полумоста и таким образом, чтобы сопротивления каждой из ветвей этого полумоста были равны между собой Корпус заявляемого тензодатчика давления и цилиндрическая полсть в нем выполнен в виде параллелепипеда с поперечным сечением в виде квадрата или параллелограмма.

В заявляемом датчике давления на стенке корпуса из того же материала, что и корпус, выполнена вторая плоскопараллельная пластина, которая соединена с корпусом и расположена на корпусе датчика давления таким же образом, как и первая плоскопараллельная пластина, причем направления, в которых расположены первая и вторая плоскопараллельные пластины, не должны пересекаться друг с другом; при этом вторая плоскопараллельная пластина выполнена с такими же геометрическим размерами, что и первая, и на ней установлен третий тензодатчик, расположенный на той же плоскости этой пластины, что и второй тензодатчик на первой плоскопараллельной пластине, причем первый тензодатчик, установленный на стенке корпуса, расположен таким образом, чтобы он находился на одинаковом расстоянии от места соединения с корпусом каждой из плоскопараллельных пластин, указанные первый, второй и третий тензодатчики соединены между собой электрически по схеме полумоста и таким образом, чтобы второй и третий тензодатчики, установленные на плоскопараллельных пластинах, находились в одной ветви этого полумоста и были соединены между собой последовательно, а первый тензометрический датчик, установленный на стенке корпуса, находился в другой ветви этого же полумоста, причем сама схема полумоста должна быть выполнена таким образом, чтобы обе ее ветви имели одинаковое сопротивление.

В тензометрическом датчике давления вторая плоскопараллельная пластина может быть расположена в том же месте корпуса и в той же плоскости, что и первая, но направлена она в противоположную сторону, при этом первый тензометрический датчик расположен на той части стенки корпуса, на которой пересекаются и первая, и вторая плоскопараллельные пластины

Если вторая плоскопараллельная пластина расположена в том же месте корпуса и в той же плоскости, что и первая, но направлена в противоположную сторону, то на корпусе датчика давления могут быть выполнены третья и четвертая плоскопараллельные пластины, при этом третья и четвертая плоскопараллельные пластины расположены на противоположной стенке корпуса и таким образом, чтобы обе они лежали в одной плоскости, которая является параллельной той плоскости, в которой лежат первая и вторая плоскопараллельные пластины, на третьей и четвертой плоскопараллельной пластине на одинаковых плоскостях этих пластин установлены четвертый и пятый тензодатчики, а между третьей и четвертой плоскопараллельными пластинами установлен шестой тензодатчик, при этом четвертый, пятый и шестой тензодатчики соединены между собой электрически по схеме полумоста и таким же образом как первый, второй и третий тензодатчаики, а полумост, образованный четвертым, пятым и шестым тензодатчиками, электрически соединен с полумостом, образованным первым, вторым и третьим тензодатчиками, по схеме целого моста. Вторая плоскопараллельная пластина в этом случае может быть расположена в том же месте корпуса и в той же плоскости, что и первая, но направлена она в противоположную сторону, при этом первый тензометрический датчик расположен на той части стенки корпуса, на которой пересекаются и первая, и вторая плоскопараллельные пластины. Вторая плоскопараллельная пластина может быть также расположена и в том месте корпуса, в котором ее плоскость будет ортогональной плоскости первой плоскопараллельной пластины.

Второй и третий тензодатчики, установленные на обеих плоскопараллельных пластинах, могут быть расположены либо на тех плоскостях этих плоскопараллельных пластин, которые обращены в сторону цилиндрической полости корпуса, либо на тех плоскостях этих же плоскопараллельных пластин, которые обращены в сторону, противоположную цилиндрической полости корпуса.

В тензометрическом датчике давления на корпусе выполнены третья и четвертая плоскопараллельные пластины, при этом третья и четвертая плоскопараллельные пластины расположены на противоположной стенке корпуса и таким образом, чтобы обе они лежали в одной плоскости, которая является параллельной той плоскости, в которой лежат первая и вторая плоскопараллельные пластины; на третьей и четвертой плоскопараллельной пластине на одинаковых сторонах этих пластин установлены четвертый и пятый тензодатчики, а между третьей и четвертой плоскопараллельными пластинами установлен шестой тензодатчик, при этом четвертый, пятый и шестой тензодатчики соединены между собой электрически по схеме полумоста и таким же образом как первый, второй и третий тензодатчики, а полумост, образованный четвертым, пятым и шестым тензодатчиками, электрически соединен с полумостом, образованным первым, вторым и третьим тензодатчиками, по схеме целого моста. При этом все тензодатчики, установленные на плоскопараллельных пластинах, расположены либо на тех плоскостях каждой из пластин, которые обращены к цилиндрической полости внутри корпуса, либо на тех сторонах каждой из этих же пластин, которые обращены от цилиндрической полости внутри этого же корпуса, либо на обеих сторонах каждой из плоскопараллельных пластин.

На корпусе тензометрического давления между пластинами и параллельно продольной оси корпуса могут быть выполнены параллельные друг другу и на равном расстоянии друг от друга одинаковые канавки, глубина каждой из которых не должна превышать 0,1 толщины стенки корпуса, ширина должна быть не больше одного миллиметра, а расстояние между канавками должно быть также не более одного миллиметра. Выполнение таких канавок позволит развязать напряжение натяжения поверхностного слоя между корпусом датчика давления и расположенными на нем пластинами, что повысит точность и чувствительность измеряемых давлений. При этом слишком глубокие канавки будут заметно снижать вклад той части деформации, которая возникает за счет натяжения слоя материала, расположенного между пластинами. Слишком же широкие и редкие канавки снизят степень деформации расположенного между плоскопараллельными пластинами тензодатчика, т.к. его растяжение будет в этом случае происходить не на всех участках его поверхности.

В корпусе тензометрического датчика вдоль каждой из пластин с той ее стороны, которая обращена к цилиндрической полости корпуса, и вплотную к этой стороне выполнена прорезь такой глубины, при которой она не соединяется с цилиндрической полостью корпуса, причем ширина этой прорези должна быть не менее 0,5 мм.

В данном изобретении впервые на боковой стенке датчика давления выполнена, по меньшей мере, одна плоскопараллельная пластина, расположенная так, как это описано выше. Под действием находящихся под избыточным давлением жидкости или газа, которые запускаются в цилиндрическую полость корпуса датчика, стенки корпуса растягиваются, в результате чего расположенная на этой стенке плоскопараллельная пластина изгибается. В результате суммарная деформация стенок корпуса вместе с плоскопараллельной пластиной оказывается гораздо выше, чем деформация стенок одного корпуса, что и обусловливает высокую чувствительность этого датчика давления. При этом следует отметить, что плоскопараллельная пластина должна быть расположена на стенке корпуса именно таким образом, чтобы в месте пересечения ее со стенкой корпуса ее плоскость была параллельной плоскости, касательной к поверхности стенки корпуса. При этом плоскопараллельная пластина должна быть присоединена к стенке корпуса жестко, неразрывно от корпуса и расположена на корпусе консольно и таким образом, чтобы та ее плоскость, которая расположена дальше от осевой линии корпуса, совпадала с касательной плоскостью, проходящей через место пересечения стенки корпуса с наружной поверхностью корпуса. Обусловлено это тем, что именно такое присоединение указанной пластины обеспечивает высокую деформацию при деформации стенок корпуса, что и ведет к повышению чувствительности датчика давления

Кроме того, стенка корпуса и установленная на ней плоскопараллельная пластина связаны между собой как части одного монолита и поэтому испытывают одну и ту же изгибающую нагрузку и не смещаются относительно друг друга под воздействием на датчик давления измеряемого давления. Последнее свойство заявляемого датчика давления обусловливает высокую точность и повторяемость измерений давления.

Увеличение числа плоскопараллельных пластин до 2-х, 3-х или 4-х соответственно увеличивает чувствительность датчика давления за счет того, что количество деформируемых поверхностей при деформации корпуса датчика давления будет соответственно увеличиваться.

Длина каждой из указанных пластин вдоль боковой стороны корпуса должна быть не меньше, чем 0,5 длины боковой стороны корпуса. Это требование обусловлено тем, что при длине пластин меньше, чем 0,5 длины боковой стороны корпуса, при деформации стенок корпуса будет слабо ощущаться изгиб этих стенок по их длине. Поэтому деформация пластин будет недостаточно сильной, что значительно снизит чувствительность измерений.

С другой стороны, если длины указанных пластин вдоль боковой стороны корпуса будут превышать длину этой боковой стороны корпуса, то избыточная часть пластин окажется бесполезной и даже, мало того, она будет мешать изгибанию пластин, что, в свою очередь, приведет к уменьшению чувствительности измерений.

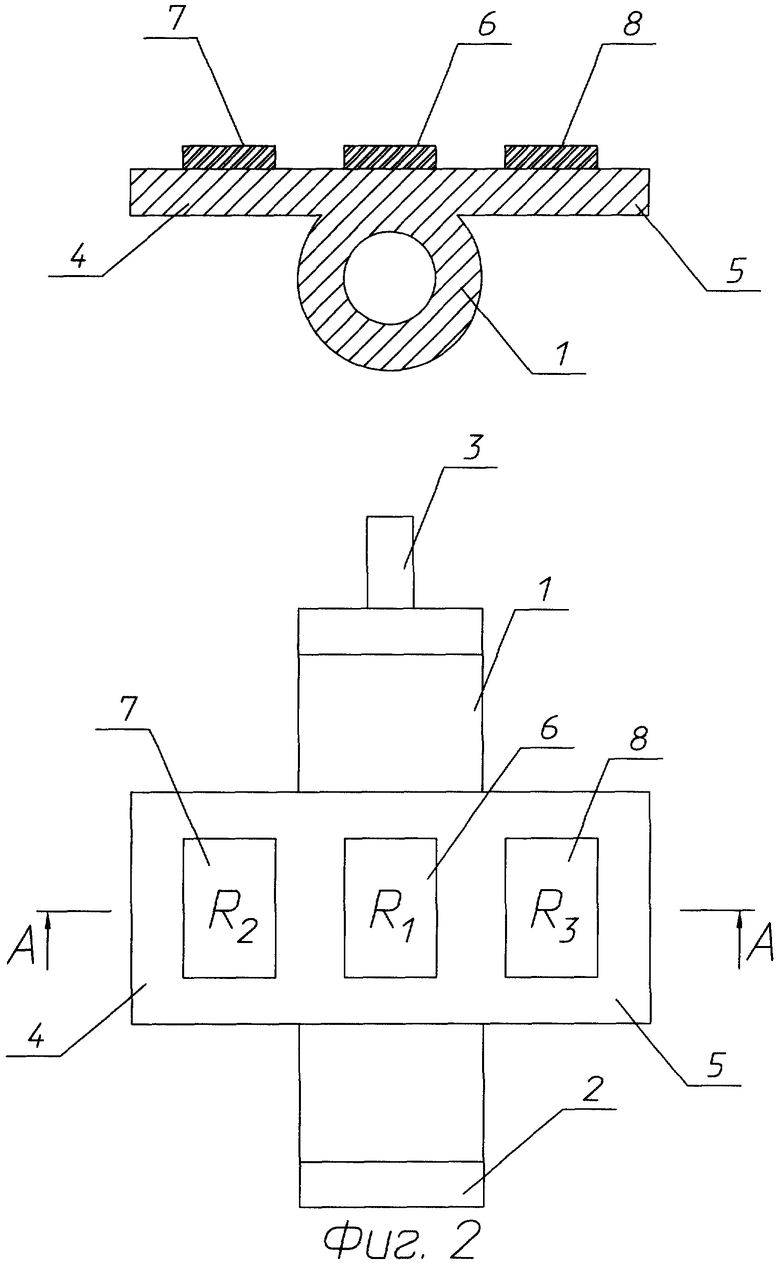

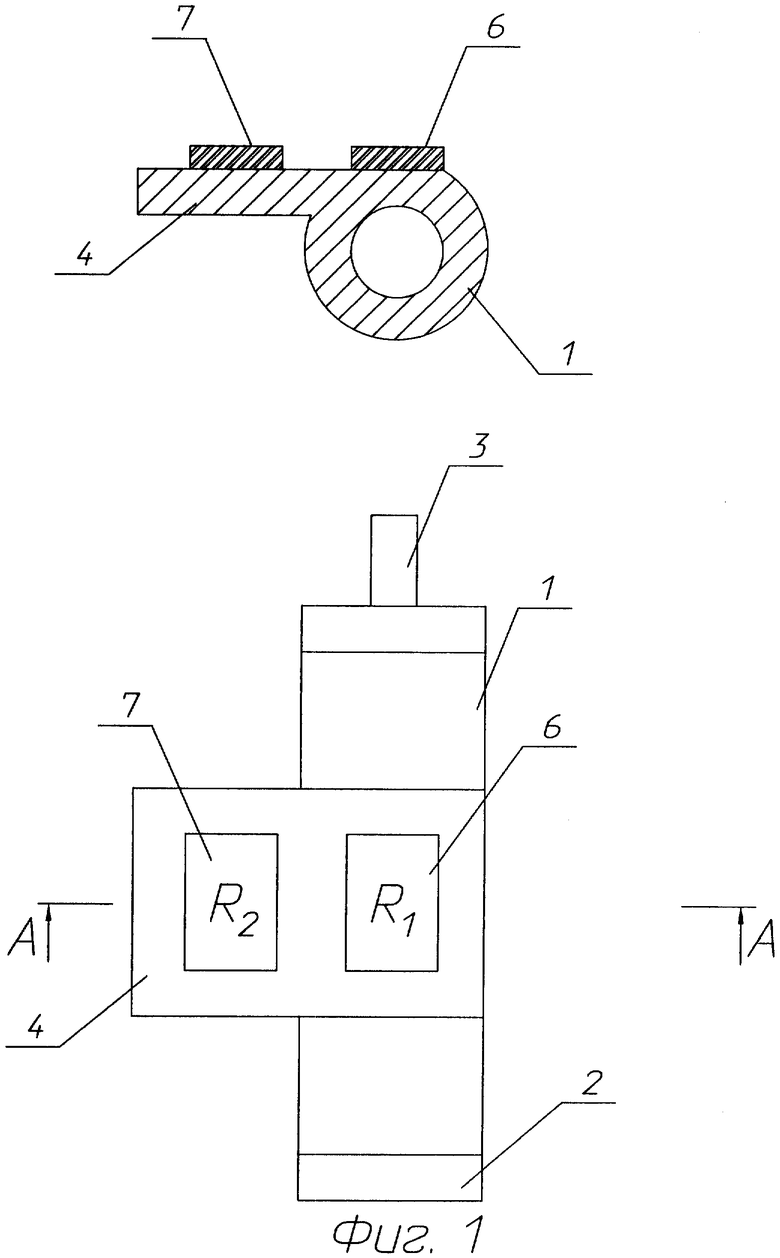

На фиг.1 показан датчик давления с цилиндрическим корпусом, у которого выполнена одна плоскопараллельная пластина.

На фиг.2 показан датчик давления с цилиндрическим корпусом, у которого выполнены две плоскопараллельные пластины, и обе они расположены в одной плоскости.

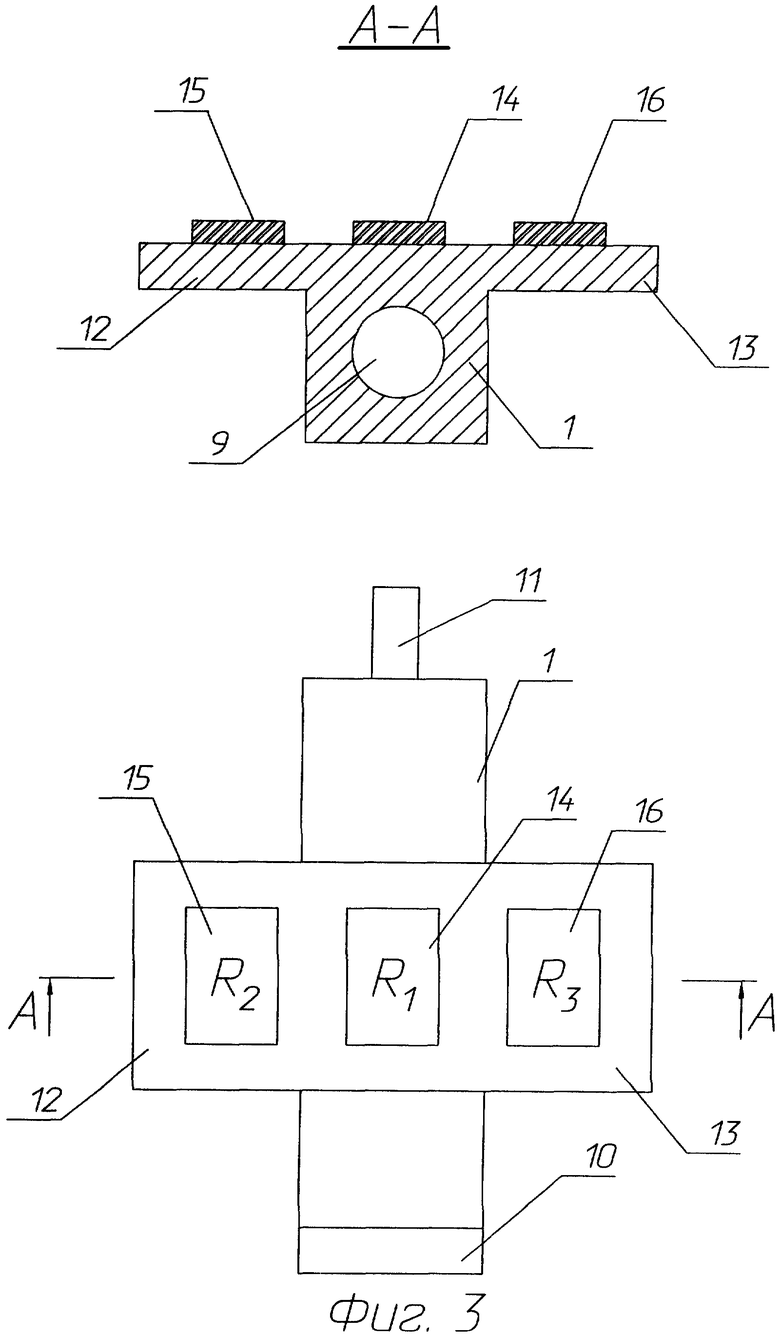

На фиг.3 показан датчик давления с корпусом в виде параллелепипеда, у которого также выполнены две плоскопараллельные пластины, и обе они расположены в одной плоскости.

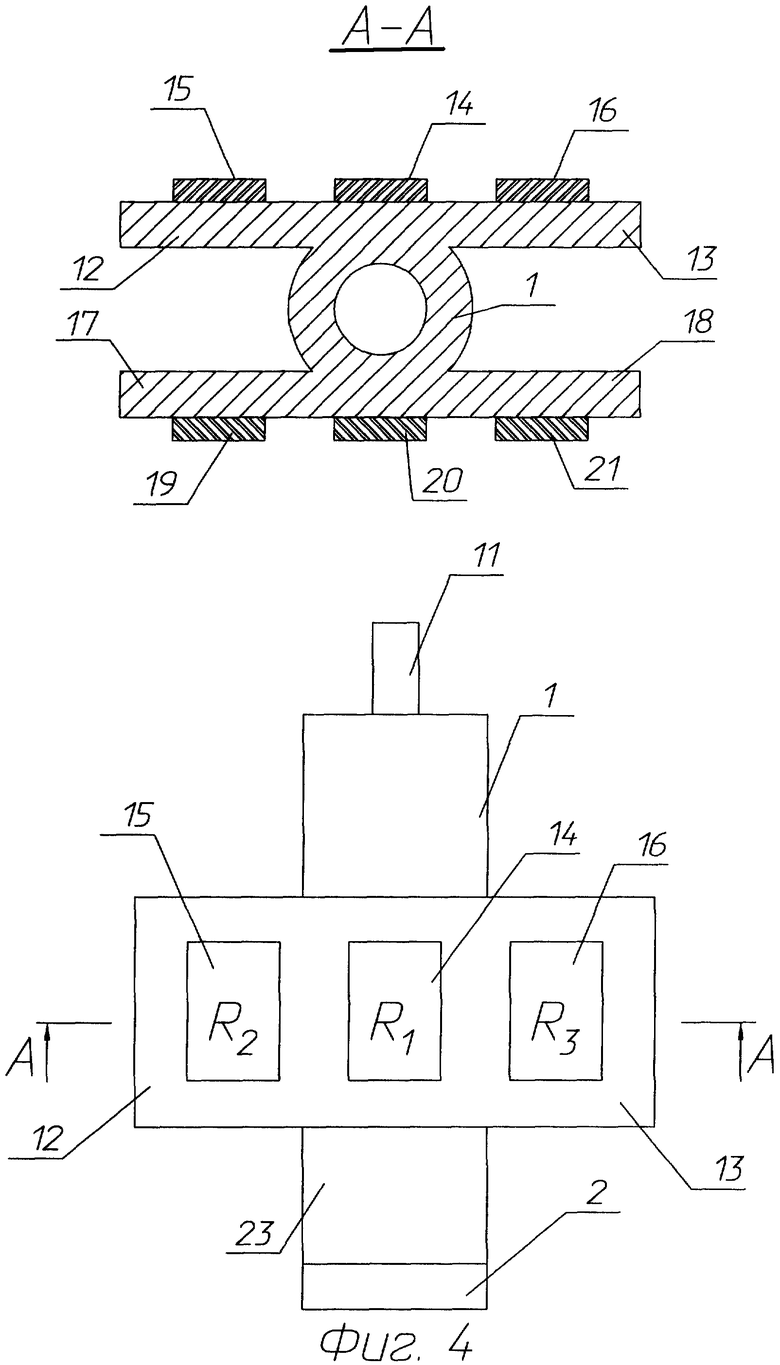

На фиг.4 показан датчик давления с цилиндрическим корпусом, у которого выполнены четыре плоскопараллельные пластины, причем две первые пластины расположены в одной плоскости, а две вторые - в другой плоскости параллельно первым пластинам.

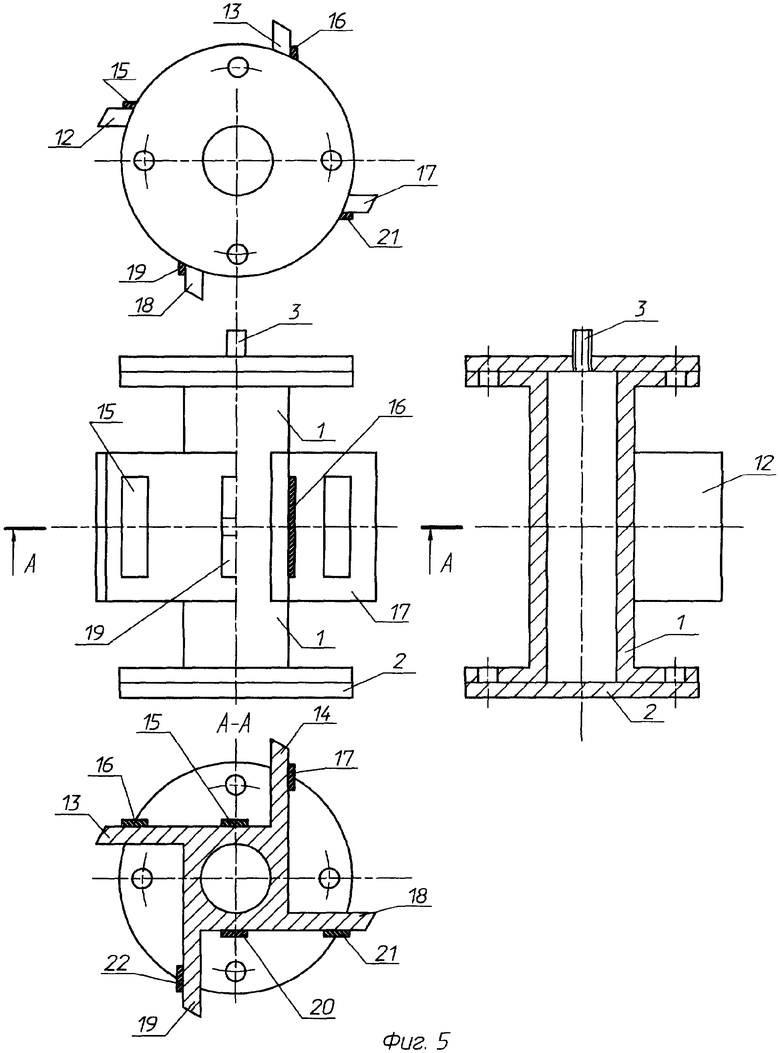

На фиг.5 показан датчик давления с корпусом в виде параллелепипеда у которого выполнены четыре плоскопараллельные пластины, причем все соседние пластины расположены в ортогональных плоскостях относительно друг друга.

Тензометрический датчик давления с одной плоскопараллельной пластиной (см. фиг.1) имеет корпус 1, который в данном примере выполнен в виде полого цилиндра. С одного торца этот корпус 1 закрыт наглухо, например, с помощью завинчивающейся пробки 2, а с другого торца в нем выполнен штуцер 3. С наружной стороны этого корпуса 1, который выполнен в виде полого цилиндра, выполнена плоскопараллельная пластина 4. Эта плоскопараллельная пластина 4 расположена вдоль оси цилиндра, в виде которого выполнен корпус 1, и таким образом, чтобы та их плоскость, которая расположена дальше от осевой линии корпуса 1, совпадала с его наружной стороной. Кроме того, пластина 4 должна располагаться в средней по длине части корпуса 1 и таким образом, чтобы его края, пересекающиеся с боковой стенкой корпуса 1, отстояли от торцов этого корпуса 1 на одинаковое расстояние. На боковой наружной поверхности корпуса 1 рядом с пластиной 4 установлен тензодатчик 6. На наружной плоскости плоскопараллельной пластины 4 также установлен тензодатчик 7. При этом длина корпуса 1 определяется размерами тензодатчиков 6 и 7, толщина его стенок - подаваемым давлением, а отношение толщины стенок корпуса 1 к его длине должно быть таким, чтобы при подаче внутрь корпуса 1 текучей среды (жидкости или газа), находящейся под давлением в пределах измеряемых величин, стенки корпуса 1 растягивались без остаточной деформации.

Длина же плоскопараллельной пластины 4 не должна превышать длины корпуса 1, ее толщина должна быть не меньше 0,25 мм, но не превышать толщину стенок корпуса 1, а ширина этой пластины 4 должна быть такой, чтобы на ней можно было разместить тензодатчик. При этом все размеры обеих пластин должны быть одинаковыми.

Тензометрический датчик давления с двумя плоскопараллельными пластинами (см. фиг.2) имеет корпус 1, который выполнен в виде полого цилиндра. С одного торца этот полый цилиндр, в виде которого выполнен корпус 1, закрыт наглухо, например, с помощью завинчивающейся пробки 2, а с другого торца в нем выполнен штуцер 3. С наружной стороны этого полого цилиндра, в виде которого выполнен корпус 1, выполнены две одинаковые по размерам плоскопараллельные пластины 4 и 5. Пластины 4 и 5 расположены вдоль корпуса 1 и таким образом, чтобы сами они располагались в одной и той же плоскости, а та их плоскость, которая расположена дольше от осевой линии корпуса 1, должна совпадать с наружной стороной цилиндра, в виде которого выполнен корпус 1. Кроме того, пластины 4 и 5 должны располагаться в средней по длине части корпуса 1 и таким образом, чтобы их края, пересекающиеся с боковой стенкой корпуса 1, отстояли от торцов этого корпуса 1 на одинаковое расстояние. При этом длина корпуса 1 должна быть не менее длины тензодатчика, толщина его стенок определяется подаваемым давлением, а отношение толщины стенок цилиндра 1 к его длине должно быть таким, чтобы при подаче внутрь цилиндра 1 текучей среды (жидкости или газа), находящейся под давлением в пределах измеряемых величин, стенки корпуса 1 растягивались без остаточной деформации.

Длина же плоскопараллельных пластин 4 и 5 должна не превышать длины корпуса 1, а ширина этих пластин 4 и 5 должна быть такой, чтобы на каждой из них можно было разместить тензодатчик. При этом все размеры обеих плоскопараллельных пластин 4 и 5 должны быть одинаковыми.

На боковой наружной поверхности корпуса 1 между плоскопараллельными пластинами 4 и 5 установлен тензодатчик 6. На наружной плоскости каждой из плоскопараллельных пластин 4 и 5 также установлено по одному тензодатчику 7 и 8 соответственно. При этом величина сопротивления каждого из тензодатчиков 7 и 8 должны быть равны между собой и иметь такое значение, чтобы их сумма была меньше величины сопротивления тензодатчика 6, т.е. должно соблюдаться условие: R7+R8≤R6, где R6, R7 и R8 - сопротивления тензодатчиков 6, 7 и 8 соответственно. Указанные тензодатчики 6 7 и 8 соединены между собой электрически по схеме полумоста, при этом тензодатчики 7 и 8 соединены между собой электрически последовательно и расположены в одной ветви этого полумоста, а тензодатчик 6 расположен в другой ветви этого полумоста, а сам полумост выполнен таким образом, чтобы сопротивления обеих его ветвей были равны между собой.

Датчик давления с одной плоскопараллельной пластиной 4 (см. фиг.1) работает следующим образом. При подаче внутрь корпуса 1 жидкости или газа под избыточным давлением стенки этого корпуса раздуваются равномерно в стороны, перпендикулярные продольной оси корпуса 1, и, таким образом, деформируются, в результате чего происходит изгибание плоскопараллельной пластины 4. Раздувание стенок корпуса 1 приводит, кроме того, к растягиванию его стенок, что дополнительно приводит к изгибанию плоскопараллельной пластины 4 за счет того, что растягивание стенок компенсируется в определенной степени изгибанием плоскопараллельной пластины 4. Установленный снаружи на стенке корпуса тензодатчик 6 в результате деформирования этой стенки под действием находящейся в полости текучей среды (жидкости или газа) также деформируется и вследствие этого генерирует электрический сигнал определенной величины. Установленный на пластине 4 тензодатчик 7 также деформируется вместе с пластиной 4 и также генерирует свой электрический сигнал. Теперь, если тензодатчики 6 и 7, связанные между собой по схеме полумоста, подключить ко второй половине полумоста, которая обычно устанавливается на измерителе давления, то они будут включены в схему целого электрического моста, генерируемые ими электрические сигналы будут нарушать равновесие этого электрического моста, в результате чего в электрической цепи измерительного прибора возникнет электрический сигнал, пропорциональный величине давления среды, находящейся в полости корпуса 1. Поскольку же количество деформируемых плоскостей, на которых установлены тензодатчики, в данном датчике давления больше, чем во всех известных, то и чувствительность данного датчика давления будет выше. При этом точность измерений также будет высокой, поскольку плоскопараллельная пластина 4 выполнена в монолите с корпусом 1 датчика давления.

Датчик давления с двумя плоскопараллельными пластинами (см. фиг.2) работает следующим образом. При подаче внутрь корпуса 1 жидкости или газа под избыточным давлением стенки этого корпуса раздуваются равномерно в стороны, перпендикулярные продольной оси корпуса 1, и, таким образом, деформируются, в результате чего происходит изгибание плоскопараллельных пластин 4 и 5. Кроме того, часть стенки корпуса 1, лежащая в одной плоскости с пластинами 4 и 5 и расположенная между этими пластинами, растягиваясь, увеличивает длину верхнего слоя, в результате чего во всем наружном слое металлических пластин 4 и 5 возникает напряжение, направленное вдоль этого слоя. В то же самое время деформация (растягивание) остальной части стенки корпуса 1 приводит к напряжению материала по всему поперечному сечению пластин 4 и 5 и, в основном, только в той их части, которая прилегает к стенкам корпуса 1, а внутренняя поверхность пластин 4 и 5 (т.е. обращенная в сторону полости, выполненной в корпусе 1) остается, практически, без напряжения. В результате описанных выше процессов пластины 4 и 5 изгибаются в наружную сторону. Поскольку толщина этих пластин одинакова, то и изгибаются они в одинаковой степени, а т.к. толщина этих пластин, кроме того, равна толщине стенки корпуса 1, то степень их изгиба в два раза меньше, чем степень деформации самой стенки корпуса 1, расположенной между пластинами 4 и 5.

Установленный снаружи на стенке корпуса 1 и расположенный между пластинами 4 и 5 тензодатчик 6 в результате деформирования этой стенки корпуса 1 под действием находящейся в полости текучей среды (жидкости или газа) также деформируется и вследствие этого генерирует электрический сигнал определенной величины. Установленные на пластинах 4 и 5 тензодатчики 7 и 8 также деформируются вместе с пластинами 4 и 5, но степень деформации каждого из них примерно в два раза ниже, чем степень деформации тензодатчика 6, а значит и электрический сигнал, генерируемый каждым из тензодатчиков 7 и 8, имеет величину в два раза меньшую. Однако, поскольку тензодатчики 7 и 8 соединены друг с другом последовательно, то генерируемые ими при деформации токи складываются, и суммарный ток от тензодатчиков 7 и 8 по величине становится равным току, который генерируется тензодатчиком 6. В дальнейшем при осуществлении измерений избыточного давления полумост из тензодатчиков 6, 7 и 8 подключают к полумосту, который обычно имеется в существующих измерительных схемах и таким образом тензодатчики 6, 7 и 8 оказываются включенными в полный измерительный мост, в котором по известной схеме осуществляются измерения электрических сигналов, пропорциональных величине избыточного давления текучей среды, находящейся внутри корпуса 1.

У датчика давления корпус 1 может быть выполнен в виде параллелепипеда (см. фиг.3) длиной не менее 5 см и с поперечным сечением в виде квадрата. Внутри этого корпуса 1 по всей его длине выполнена цилиндрическая полость 9, которая расположена таким образом, чтобы ее продольная ось совпадала с продольной осью корпуса 1. С одного торца корпуса 1 эта цилиндрическая полость 9 закрыта наглухо, например завинчивающейся пробкой 10, а с другого торца корпуса 1 установлен штуцер 11 и таким образом, чтобы цилиндрическая полость 9 через этот штуцер 11 соединялась с наружным пространством. При этом диаметр цилиндрической полости 9 должен быть таким, чтобы со всех боковых сторон корпуса 9 образовывались стенки, толщина которых была достаточной для того, чтобы они растягивались под воздействием избыточного давления текучей среды, впускаемой в корпус 1 через штуцер 11, но без остаточной деформации.

На одной из сторон корпуса 1 выполнены две плоскопараллельные пластины 12 и 13, все размеры которых одинаковы. Плоскопараллельные пластины 12 и 13 расположены в одной и той же плоскости и установлены на корпусе 1 таким образом, чтобы их плоскости, расположенные дольше от цилиндрической полости 9, совпадали с наружной плоскостью одной из сторон корпуса 1, сами эти пластины 12 и 13 располагались симметрично относительно той стороны корпуса 1, на которой они установлены. Длина этих пластин 12 и 13 вдоль продольной оси корпуса 1 должна быть не меньше половины длины самого корпуса 1, но не превышать эту длину. Ширина же пластин 12 и 13 должна быть такой, чтобы на них можно было разместить тензодатчики.

На той стороне корпуса 1, на которой установлены пластины 12 и 13, установлен тензодатчик 14, который расположен между пластинами 12 и 13. На самих пластинах 12 и 13 также установлено по одному тензодатчику 15 и 16, которые при этом жестко закреплены на той плоскости пластин 12 и 13, которая отстоит дальше от цилиндрической полости 9, выполненной внутри корпуса 1. При этом сопротивления тензодатчиков 15 и 16 равны между собой, а сумма величин этих сопротивлений должна быть меньше величины сопротивления тензодатчика 14, расположенного между пластинами 12 и 13. Т.е. должно выполняться условие:

R14=R15+R16,

где R14 - сопротивление тензодатчика 14,

R15 - сопротивление тензодатчика 15,

R16 - сопротивление тензодатчика 16.

Этот датчик давления, в принципе работает так же, как и датчик давления, у которого корпус 1 выполнен в виде цилиндра (см. фиг.2). Однако технология изготовления его проще. При этом, поскольку все внешние стороны у него являются плоскими, а внутренняя полость 9 является цилиндрической, то на углах корпуса 1 стенки приобретают значительное утолщение и при подаче в полость 9 текучей среды под давлением в этих местах стенки корпуса практически не будут деформироваться. В результате этого деформируемая площадь стенок корпуса 1 уменьшится. Однако сила давления при этом останется одинаковой и она будет растягивать подвергающиеся деформации части стенок корпуса 1 до тех пор, пока давление на стенки корпуса 1 не достигнет такой величины, при которой стенки корпуса 1 перестанут деформироваться, т.е. пока площадь внутренней полости 9 не станет такой же, как если бы корпус 9 имел цилиндрическую форму и все его стенки деформировались одинаково. Но для этого стенки корпуса 1 в своей оставшейся деформируемой части должны растянуться сильнее, а значит и пластины 12 и 13 также изогнуться сильнее. Т.е. датчик давления, у которого корпус 1, выполненный в виде параллелепипеда, будет более чувствительным к давлению.

Датчик давления может иметь две пары плоскопараллельных пластин 12-13 и 18-19 (см. фиг.4). Этот датчик давления также имеет стальной корпус 1, выполненный в виде пустотелого цилиндра. С одного торца этот корпус 1 закрыт наглухо, например с помощью завинчивающейся пробки 2, а с другого торца в нем выполнен штуцер 11, который установлен таким образом, чтобы полость внутри корпуса 1 через этот штуцер 11 соединялась с наружным пространством. Толщина стенок корпуса 1 должна быть такой, чтобы при напуске внутрь полости газа или жидкости стенки корпуса 1 растягивались, но без остаточной деформации, т.е., чтобы после сброса из корпуса 1 указанных газа или жидкости его стенки принимали первоначальные вид и форму.

Датчик давления с двумя парами плоскопараллельных пластин 12-13 и 17-18 (см. фиг.4) в принципе работает так же, как и с одной парой плоскопараллельных пластин (см. фиг.2). Но при этом при деформации стенок корпуса 1 изгибаться будут все плоскопараллельные пластины 12-13 и 17-18, и установленные на корпусе и пластинах тензодатчики 14, 15, 16, 19, 20 и 21 будут выдавать суммарный электрический ток более высокого значения, что приведет к увеличению чувствительности датчика давления.

Однако следует учитывать, что при растяжении под воздействием газа или жидкости стенок корпуса 1 поверхностный слой плоскопараллельных пластин 12-13 и 17-18, обращенный в сторону от полости, также будет растягиваться и останется в растянутом, в определенной степени, состоянии даже и после изгибания плоскопараллельных пластин. Это приведет к снижению показаний тензодатчиков 15, 16, 19, 21 и, как следствие, к снижению чувствительности датчика давления в целом. В связи с этим на внешней стенке корпуса 1 датчика давления вдоль его стенки целесообразно сделать неглубокие и неширокие одинаковые канавки. Канавки должны располагаться параллельно осевой линии корпуса 1 и параллельно друг другу, их длина должна быть не меньше, чем длина плоскопараллельных пластин 12-13 и 17-18, и они должны занимать, по меньшей мере, всю площадь, расположенную между этими плоскопараллельными пластинами 12-13 и 17-18. Наличие этих канавок приведет к тому, что слой металла на плоскопараллельных пластинах 12-13 и 17-18 со стороны канавок при растягивании стенок корпуса 1 растягиваться не будет, поэтому тензодатчики 15, 16, 19, 21, установленные на этих плоскопараллельных пластинах 12-13 и 17-18, будут испытывать напряжения, возникающие только за счет изгибания пластин 12-13 и 17-18, что и приведет к повышению чувствительности тензодатчиков 15, 16, 18, 21. Расположенные же между пластинами 12-13 и 17-18 тензодатчики 14 и 20 будут испытывать усилия растяжения, возникающие за счет расхождения стенок канавок при изгибании стенок корпуса 1 под воздействием находящейся в полости под давлением жидкости или газа. Причем это напряжение будет даже большую величину, т.к. верхние края стенок канавок отстоят от изгибающейся плоскости на некоторую величину. И это обстоятельство приведет, в свою очередь, к повышению чувствительности уже тензодатчиков 14 и 20, расположенных между плоскопараллельными пластинами 12-13 и 17-18.

В датчике давления плоскопараллельные пластины 12-13 и 17-18 могут быть расположены на корпусе 1 таким образом, чтобы все соседние пластины 12 и 13, 13 и 18, 18 и 19, 19 и 13 находились в ортогональных относительно друг друга плоскостях (см. фиг.5). При этом корпус 1 целесообразно выполнить в виде параллелепипеда. На одной из сторон каждой из плоскопараллельных пластин 12, 13, 17, 18 расположены тензодатчики 15, 16, 19, 21. На корпусе 1 с его внешней стороны установлены тензодатчики 14 и 20. При этом тензодатчики 14 и 20 расположены на корпусе 1 друг против друга и, корме того, тензодатчик 14 отстоит от находящихся рядом с ним плоскопараллельных пластин 12 и 13 на одинаковое расстояние, а тензодатчик 20 находится на одинаковом расстоянии от расположенных рядом с ним плоскопараллельных пластин 17 и 18.

Тензодатчики 15, 16, 19, 21 могут быть установлены на любой стороне плоскопараллельных пластин 12, 13, 17, 18, но обязательным условием при этом является то, чтобы каждый из них располагался на одной и той же стороне каждой из пластин 12, 13, 17, 18 по отношению к полости внутри корпуса 1. Тензодатчики 15, 16, 19, 21, 14 и 20 соединены между собой по схеме электрического моста, причем тензодатчики 15 и 16 соединены между собой последовательно и расположены в одной ветви электрического моста, тензодатчики 19 и 21 также соединены между собой последовательно и расположены в другой ветви указанного элеюрического моста, тензодатчик 14 расположен в третьей ветви, а тензодатчик 20 - в четвертой ветви этого же электрического моста. При этом все ветви указанного электрического моста выполнены с одинаковым электрическим сопротивлением.

Такая конструкция датчика давления (фиг.5) в принципе работает так же, как и конструкция с двумя парами плоскопараллельных пластин, расположенных друг против друга в параллельных плоскостях (см. фиг.4). Однако данная конструкция позволяет без труда устанавливать тензодатчики на любую из сторон плоскопараллельных пластин, а если необходимо, то и на обе плоские стороны этих пластин.

Таким образом, заявленный датчик давления позволяет существенно повысить чувствительность и точность измерения давления жидкости или газа за счет включения в работу плоскопараллельных пластин 12-13 и 17-18, расположенных на стенке корпуса 1 датчика давления.

В целом же каждая из приведенных в описании конструкция датчика давления обеспечивает значительное повышение чувствительности и точности измерения избыточного давления газовых и жидких сред.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕНЗОДАТЧИК ДЛЯ ОБЪЕМНО-ВЕСОВОГО ИЗМЕРИТЕЛЯ ПЛОТНОСТИ ЖИДКОСТИ И ОБЪЕМНО-ВЕСОВОЙ ИЗМЕРИТЕЛЬ ПЛОТНОСТИ ЖИДКОСТИ НА ЕГО ОСНОВЕ | 2014 |

|

RU2635342C2 |

| Деформирующий инструмент с трехосевой системой измерения усилия | 2023 |

|

RU2819195C1 |

| СПОСОБ ИЗМЕРЕНИЯ УСИЛИЯ ОСАДКИ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ | 2012 |

|

RU2486998C1 |

| ИЗМЕРИТЕЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ БЫСТРОДЕЙСТВУЮЩЕЙ ТЕНЗОМЕТРИЧЕСКОЙ СИСТЕМЫ | 2009 |

|

RU2424533C2 |

| Устройство для определения натяжения и коэффициента тангенциального сопротивления нити | 1990 |

|

SU1760404A1 |

| Тензорезисторный датчик давления | 1990 |

|

SU1789893A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ И ИЗНОС | 2008 |

|

RU2379648C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ В АЭРОДИНАМИЧЕСКИХ ТРУБАХ | 2015 |

|

RU2612733C2 |

| Стенд для исследований водных колесныхдВижиТЕлЕй | 1977 |

|

SU811089A1 |

| Датчик измерения касательных напряжений | 1983 |

|

SU1101696A1 |

Сущность: корпус датчика давления выполнен из упругого металла в виде вытянутого тела со взаимопараллельными внешними сторонами и внутренней цилиндрической полостью, расположенной вдоль его продольной оси. При этом на стенках корпуса неразрывно от него выполнены из того же материала, что и корпус, плоскопараллельные пластины, количество которых может быть от одной до четырех. На одной из сторон каждой из указанных плоскопараллельных пластин и на стенке корпуса датчика давления установлены тензодатчики. Все тензодатчики соединены между собой по схеме электрического полумоста, если количество плоскопараллельных пластин не превышает двух, или по схеме целого электрического моста, если количество плоскопараллельных пластин равно четырем. При этом тензодатчики, расположенные на плоскопараллельных пластинах, должны находиться в одной ветви полумоста, а тензодатчики, расположенные на корпусе, должны находиться в другой ветви полумоста, а обе ветви полумоста должны иметь одинаковое сопротивление. Технический результат изобретения заключается в повышении чувствительности и точности измерения избыточного давления газа или жидкости. 13 з.п. ф-лы, 5 ил.

| Датчик давления | 1986 |

|

SU1383119A1 |

| ДАТЧИК ДАВЛЕНИЯ | 1982 |

|

RU2032157C1 |

| Тензорезисторный датчик давления | 1990 |

|

SU1739223A1 |

| Тензометрический преобразователь давления | 1983 |

|

SU1244518A1 |

Авторы

Даты

2007-09-20—Публикация

2003-10-31—Подача