Предлагаемое изобретение относится к технике исследования триботехнических свойств конструкционных и смазочных материалов, а также покрытий, и может быть использовано преимущественно при исследовании поведения материалов в условиях открытого космоса, а также при испытаниях на трение и износ в наземных условиях.

Известен узел трения к устройству для испытания на трение и износ (см. SU 1179145 [1]), содержащий держатель образцов, держатель кольцевого контробразца, привод вращения держателя контробразца и узел нагружения.

Недостатком данного устройства является наличие подшипников качения, что вносит погрешность в измеряемый момент трения между образцами и увеличивает нестабильность результатов, получаемых во время испытаний.

К тому же к недостаткам следует отнести невозможность: 1) придания испытываемым образцам требуемой нормальной нагрузки с высокой точностью, что особенно важно при испытаниях в диапазоне малых нагрузок; 2) определение износа образцов в процессе испытания. Для определения износа требуется остановка испытания и полная или частичная разборка узла трения. Это вызывает дополнительные трудности при испытаниях, повышает трудоемкость испытаний и вносит существенные погрешности при измерении момента трения и нестабильность результатов в процессе испытания.

Известно устройство для испытания материалов на трение и износ (см. SU 853406

[2]), содержащее основание, держатель контробразца, выполненный в виде сферической пяты, держатель образца, взаимодействующий с приводом вращения, силоизмерительные элементы, выполненные в виде упругих элементов с установленными на них тензодатчиками, узел нагружения, состоящий из пневмосистемы, а приложение нагрузки к контробразцу осуществляется сжатым воздухом.

Недостатком известного устройства является невозможность проведения испытаний в диапазоне малых нагрузок, что характерно при испытаниях твердосмазочных покрытий. Уменьшение нагрузки, прикладываемой к контробразцу, приводит к уменьшению воздушного зазора между держателем контробразца, выполненного в виде сферической пяты, и сферической опорой.

При некоторой критической нагрузке воздушный зазор настолько уменьшается, что приводит к взаимодействию микровыступов, расположенных на поверхности сферической опоры и сферической пяты, тем самым вызывая увеличение трения между опорой и пятой, величина которого становится сравнима с величиной трения между образцами, что искажает измеряемый момент трения между образцами и приводит к ошибочности результатов, получаемых во время испытаний в диапазоне малых нагрузок. К недостаткам следует отнести и сложность изготовления отдельных деталей и узлов устройства.

Известно устройство для испытания материалов на трение и износ в условиях космоса (см. Журнал «Трение и износ», т.24, №6, 2003 г., с.626-635 [3]).

Известное устройство содержит узел трения "диск-индентор", который представляет собой диск с двумя поверхностями трения, по которым скользят два полусферических индентора. Диск жестко закреплен на приводном валу, а инденторы - на специальных рычагах. Нагрузка на инденторы осуществляется с помощью тарированной пружины.

Все узлы трения приводятся во вращение с помощью выходного вала привода через зубчатые колеса. Момент трения в паре "диск-индентор" измеряется упругой тензометрической балкой. Электрические сигналы поступают на два тензометрических преобразователя, с которых они передаются на регистрирующий прибор при наземных испытаниях или в бортовую систему телеметрии космического аппарата при испытаниях в космическом пространстве.

Недостатками известного устройства являются достаточно большие массогабаритные характеристики, что обусловлено использованием в качестве привода двигателя, снабженного редуктором, относительно невысокая точность измерения, обусловленная использованием значительных масс, участвующих в измерениях, а также невысокие скорости скольжения и удельные давления в контакте индентора и диска.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для испытания материалов на трение и износ в условиях космоса, которое содержит привод вращения в виде высокомоментного электродвигателя, статор которого через подшипник соединен с полым ротором, в котором закреплен испытываемый диск, взаимодействующий с индентором, расположенным на закрепленной на статоре тензометрической балке, осуществляющей прижатие индентора к боковой поверхности диска за счет собственной упругости, а ее тензодатчик соединен с регистрирующим прибором (RU 2279057 [4]).

Недостатком известного устройства является наличие небольших погрешностей в измерениях, что обусловлено тем, что при прижатии инденторов с двух сторон диска осуществляется соответственно и его двухсторонний нагрев. А нагрев одной стороны, как показали опыты, влияет на измерения, осуществляемые на другой стороне диска.

Заявляемое в качестве изобретения устройство для испытания материалов на трение и износ направлено на повышение точности измерения.

Указанный результат достигается тем, что устройство для испытания материалов на трение и износ содержит привод вращения, статор которого через подшипник соединен с ротором, в котором закреплены с промежутком между ними два испытываемых диска, каждый из которых взаимодействует с испытываемыми инденторами, расположенными на тензометрических балках, закрепленных на статоре и осуществляющих за счет собственной упругости прижатие инденторов к плоской поверхности диска и диска к ротору, и тензодатчики, установленные на балках, соединенные с регистрирующим прибором.

Указанный результат достигается также тем, что привод вращения выполнен в виде высокомоментного электродвигателя.

Указанный результат достигается также тем, что тензометрические балки закреплены на статоре с углом 110°-130° между осями балок, направленных к оси ротора.

Указанный результат достигается также тем, что на каждой из тензометрических балок, закрепленных на статоре, установлено по одному индентору.

Указанный результат достигается также тем, что инденторы размещены на тензометрических балках на различном расстоянии от оси вращения диска.

Указанный результат достигается также тем, что периферийные части плоскостей дисков, обращенных к ротору, выполнены утолщенными с плоскостями, параллельными плоскостям, контактирующим с инденторами, а диски установлены в роторе с их базированием по плоскостям утолщений и цилиндрическими образующими.

Указанный результат достигается также тем, что каждый из дисков снабжен, по крайней мере, одним вырезом в его цилиндрической базирующей поверхности, а ротор снабжен размещаемыми в вырезах дисков выступами.

Указанный результат достигается также тем, что в каждой балке выполнены по два сквозных отверстия, соединенных сквозной прорезью, при этом оси отверстий выполнены перпендикулярно оси инденторов.

Указанный результат достигается также тем, что каждая балка выполнена в виде моноблока, состоящего из двух пар плоскопараллельных пружин, соединенных с обоих концов между собой попарно перемычками и повернутых относительно друг друга на 90° вдоль их оси, параллельной плоскости пружин, с соединением в единое целое по одной из перемычек, принадлежащей каждой из пар пружин, при этом балки закреплены на статоре с расположением плоскости одной из пар пружин параллельно поверхности испытываемого диска.

Указанный результат достигается также тем, что каждая балка выполнена в виде моноблока, состоящего из двух пар плоскопараллельных пружин, соединенных между собой попарно перемычками с обоих концов и повернутых относительно друг друга на 90° вдоль их оси, параллельной плоскости пружин, с соединением в единое целое по внутренним сторонам, перемычек принадлежащей каждой из пар, при этом балки закреплены на статоре с расположением плоскости одной из пар пружин параллельно поверхности испытываемого диска.

Указанный результат достигается также тем, что перемычки, соединяющие плоскопараллельные пружины, выполнены с образованием угла 90° между ними и плоскопараллельными пружинами

Указанный результат достигается также тем, что балки размещены симметрично относительно плоскости, перпендикулярной оси вращения дисков и проходящей через середину промежутка между ними, а инденторы расположены на них с соосным приложением нормальных сил и выполнены в виде симметричных тел, установленных соосно, а их оси симметрии перпендикулярны поверхности испытываемых дисков.

Указанный результат достигается также тем, что тензодатчики балок соединены по мостовой схеме.

Указанный результат достигается также тем, что размещенные симметрично относительно плоскости, перпендикулярной оси вращения дисков и проходящей через середину промежутка между ними, балки попарно соединены между собой стягивающей их пружиной.

Указанный результат достигается также тем, что точки приложения вектора силы стягивающей пружины расположены в плоскости симметрии балки, проходящей через ось ротора.

Указанный результат достигается также тем, что индентор закреплен в тензометрической балке с возможностью смещения вдоль его продольной оси.

Указанный результат достигается также тем, что средство смещения индентора выполнено в виде нанесенной на нем и в тензометрической балке винтовой резьбы, а индентор снабжен средством его законтривания.

Указанный результат достигается также тем, что ротор выполнен полым.

Использование в качестве образцов двух идентичных дисков, установленных с промежутком, вместо одного позволяет исключить влияние нагрева одной стороны диска на измерения, проводимые на другой его стороне. Действительно, в этом случае нагрев одного диска от его взаимодействия с индентором не будет передаваться из-за наличия промежутка между дисками, второму диску, а следовательно, его влияние на измеряемые величины будет отсутствовать, что, в свою очередь, обеспечит повышение точности измерений.

Выполнение ротора полым позволяет снизить массогабаритные характеристики устройства и облегчить закрепление на нем испытуемых дисков В качестве привода вращения может быть любой из числа известных. Это может быть электродвигатель с редуктором. Крутящего момента обычного электродвигателя для испытаний в космосе недостаточно для преодоления сил трения испытываемых материалов. Наиболее целесообразно использование в качестве привода вращения образцов, в частности дисков, высокомоментного электродвигателя. Это позволяет существенно снизить массогабаритные характеристики устройства, т.к. отпадает необходимость в снабжении электродвигателя редуктором.

Соединение статора с ротором через подшипник позволяет сократить потери на трение в приводе.

Использование упругих свойств тензометрических балок, за счет которых осуществляется прижатие индентора (контробразца) к боковой поверхности образца (диска), позволяет отказаться от специальных средств, обеспечивающих нагружение контробразца, что также приводит к снижению массогабаритных характеристик.

Снабжение устройства вторым индентором, закрепленным на второй тензометрической балке, также закрепленной на статоре и осуществляющей прижатие индентора к боковой поверхности второго диска за счет собственной упругости, позволяет увеличить производительность испытаний, т.к. увеличивается объем одновременно снимаемой информации. Закрепление тензометрических балок на статоре с углом 110°-130° между осями балок, направленных к оси ротора, позволяет приложить нормальную нагрузку таким образом, чтобы исключить необходимость крепления образца на роторе, т.к. в этом случае прижатие инденторами дисков к ротору будет равномерным.

Установка на каждой из тензометрических балок, закрепленных на статоре, по одному индентору позволяет с высокой точностью одновременно измерять нормальную нагрузку и силу трения.

Размещение инденторов на тензометрических балках на различном расстоянии от оси вращения диска необходимо для того, чтобы каждый индентор осуществлял трение по своей дорожке диска.

Расположение балок симметрично относительно плоскости, перпендикулярной оси вращения дисков и проходящей через середину промежутка между ними, а инденторов на них с соосным приложением нормальных сил и выполнением в виде симметричных тел, установленных соосно, позволяет уравновесить нормальные нагрузки инденторов, расположенных оппозитно, на ротор.

Выполнение инденторов таким образом, что их оси симметрии перпендикулярны поверхности испытываемых дисков, необходимо для того, чтобы повысить точность измерений нормальной нагрузки на них и сил трения между инденторами и дисками за счет определенности зоны контакта взаимодействующей между собой пары « диск- индентор».

Выполнение периферийных частей плоскостей дисков, обращенных к ротору, утолщенными с плоскостями, параллельными плоскостям, контактирующим с инденторами, необходимо для того, чтобы уменьшить биение исследуемых поверхностей дисков. Отсутствие биения позволяет обеспечить более высокую точность измерений.

Установка дисков в роторе с их базированием по плоскостям утолщений и цилиндрическим образующим позволяет исключить перемещения дисков перпендикулярно оси ротора, что в свою очередь позволяет обеспечить более высокую точность измерений.

Снабжение каждого из дисков, по крайней мере, одним вырезом в его цилиндрической базирующей поверхности, а ротора размещаемыми в вырезах дисков выступами необходимо для того, чтобы удержать диск от проворота в роторе под действием сил трения между диском и инденторами.

Соединение тензодатчиков балок в мостовую схему позволяет повысить точность измерений за счет учета биения дисков.

Соединение попарно между собой стягивающей их пружиной размещенных симметрично относительно плоскости, перпендикулярной оси вращения дисков, балок необходимо для того, чтобы уменьшить изменение нормальной нагрузки при износе инденторов и диска, что позволяет обеспечить более высокую точность измерений.

Необходимость выбора точки приложения вектора силы стягивающей пружины в плоскости симметрии балки, проходящей через ось ротора, обусловлена необходимостью повышения точности измерений.

Выполнение инденторов в виде симметричных тел позволяет обеспечить симметричность прикладываемой нормальной нагрузки индентора на поверхность дисков и дает возможность более точно рассчитать контактные давления, а их соосное расположение уравновешивает боковые давления на диски.

В принципе возможно выполнение балок в форме прямоугольных параллелепипедов. Однако точность измерения в этом случае будет невысока, поскольку деформация балки в этом случае вызовет поворот оси индентора. Выполнение в каждой из балок, изготовленных в форме прямоугольных параллелепипедов, двух сквозных отверстий, оси которых расположены перпендикулярно оси инденторов, и соединение отверстий сквозной прорезью позволяет сохранять угловое расположение индентора относительно плоскости диска независимо от износа диска и индентора, а также измерять с высокой точностью нормальную нагрузку на индентор, т.к. тензометрические устройства устанавливаются в местах наибольшего прогиба нагружающих балок.

В результате того, что каждая балка выполнена в виде моноблока, состоящего из двух пар плоскопараллельных пружин, соединенных между собой попарно перемычками с обоих концов и повернутых относительно друг друга на 90° вдоль их продольной оси с соединением в единое целое по перемычкам, а балки закреплены на статоре с расположением плоскости одной из пар пружин параллельно поверхности испытываемого диска, то при деформации балки ведут себя как шарниры. Наличие такого соединения позволяет осуществлять смещение этих «квазишарниров» как углов параллелограмма с сохранением параллельности между его противоположными сторонами и дает возможность одновременно измерять нормальную нагрузку на индентор и силу трения индентора по диску.

В результате того, что каждая балка выполнена в виде моноблока, состоящего из двух пар плоскопараллельных пружин, соединенных между собой попарно перемычками с обоих концов и повернутых относительно друг друга на 90° вдоль их оси, параллельной плоскости пружин, с соединением в единое целое по внутренним сторонам перемычек, принадлежащей каждой из пар, а балки закреплены на статоре с расположением плоскости одной из пар пружин параллельно поверхности испытываемого диска, достигается повышение точности измерений нормальной нагрузки на инденторы и точности измерений сил трения.

Целесообразно перемычки, соединяющие плоскопараллельные пружины, выполнять с образованием угла 90° между ними и плоскопараллельными пружинами, поскольку в этом случае сохраняется плоскопараллельное смещение инденторов при их износе.

Закрепление индентора в тензометрической балке с возможностью смещения вдоль его продольной оси дает возможность регулирования нормальной силы.

Выполнение механизма смещения индентора в виде нанесенной на нем и в тензометрической балке винтовой резьбы и снабжение индентора средством его законтривания обеспечивает наиболее простым образом установку точного значения нормальной нагрузки.

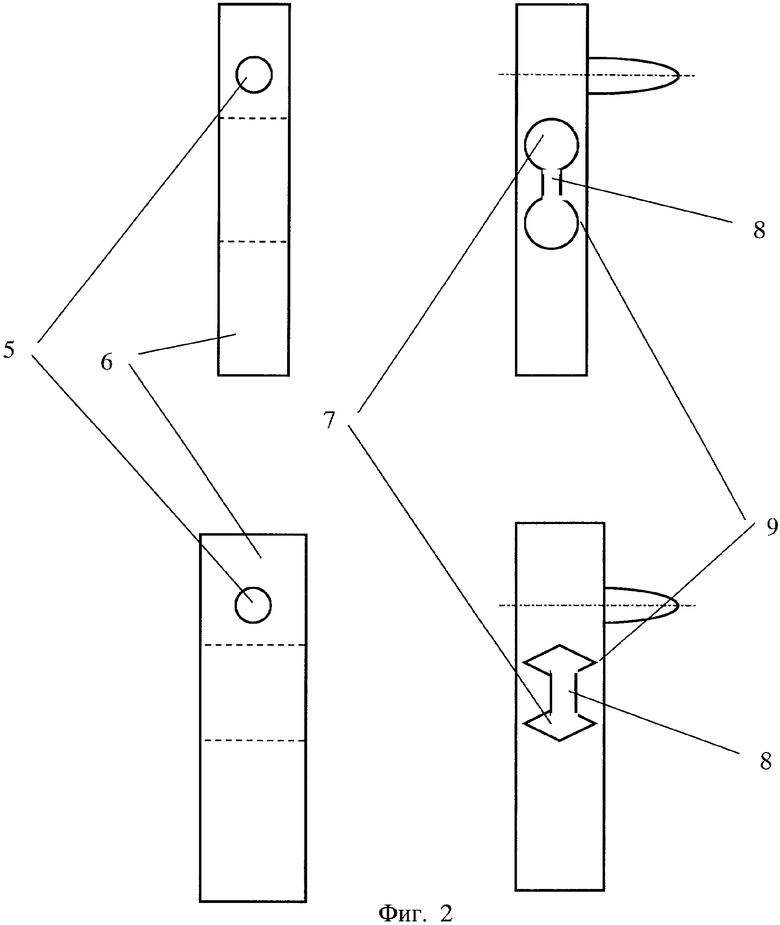

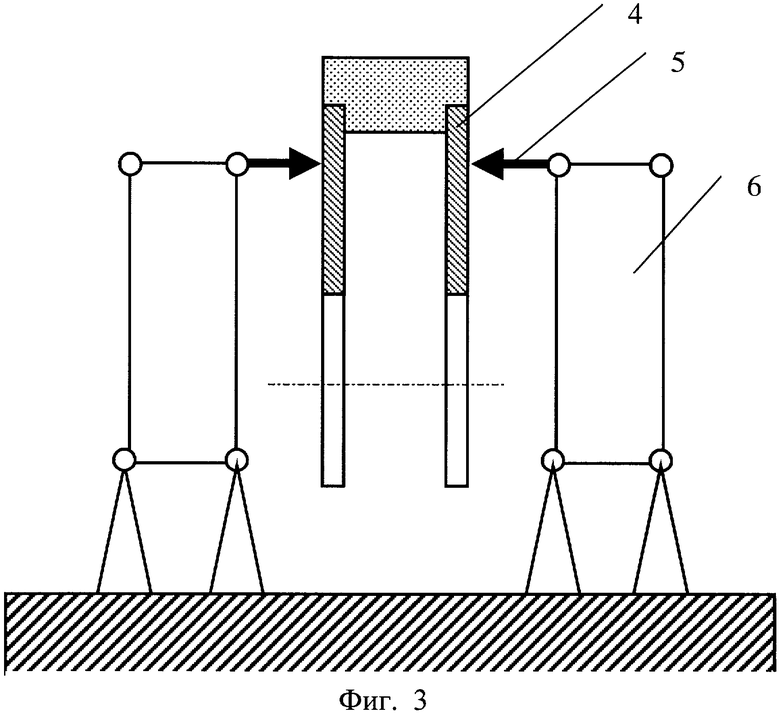

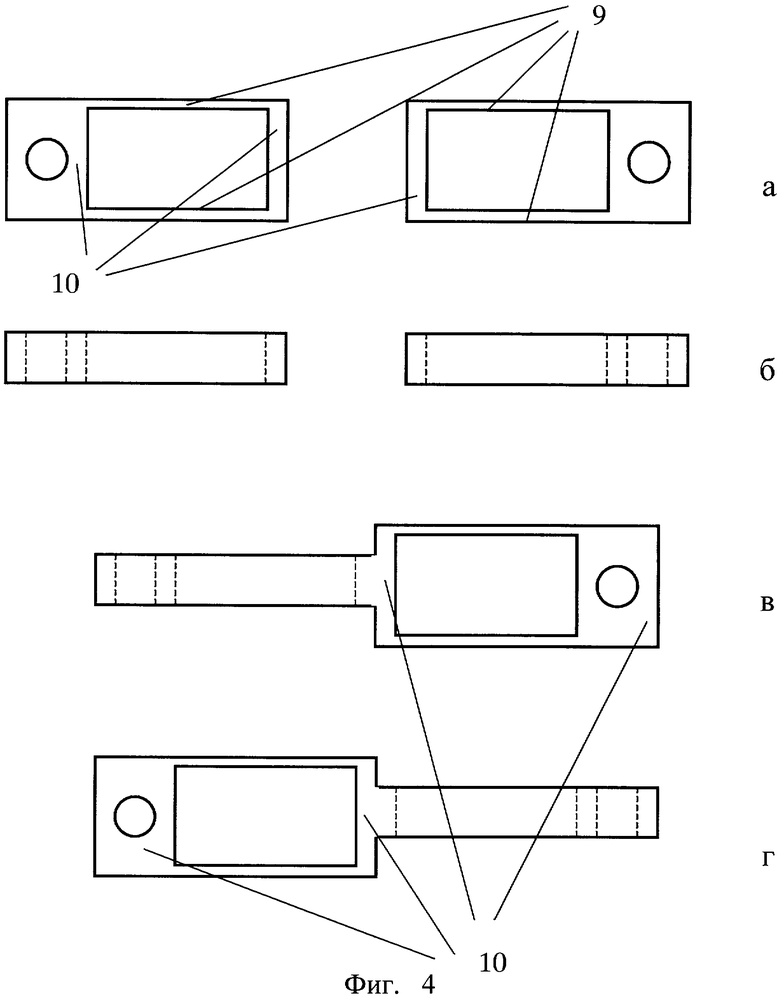

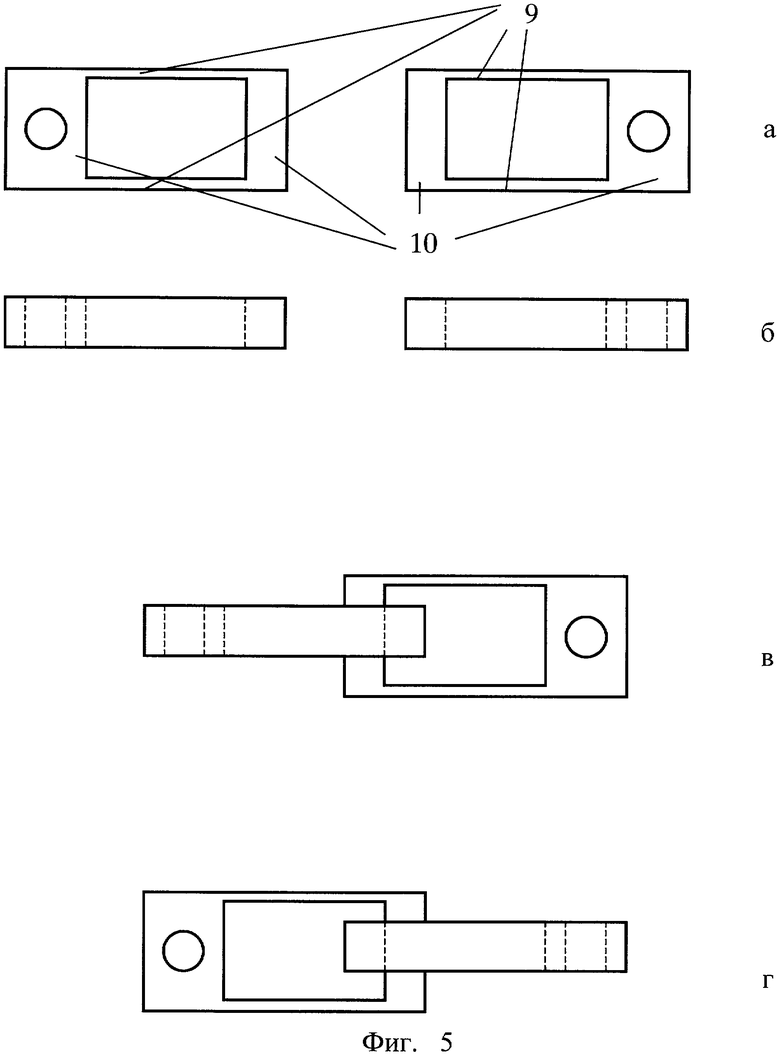

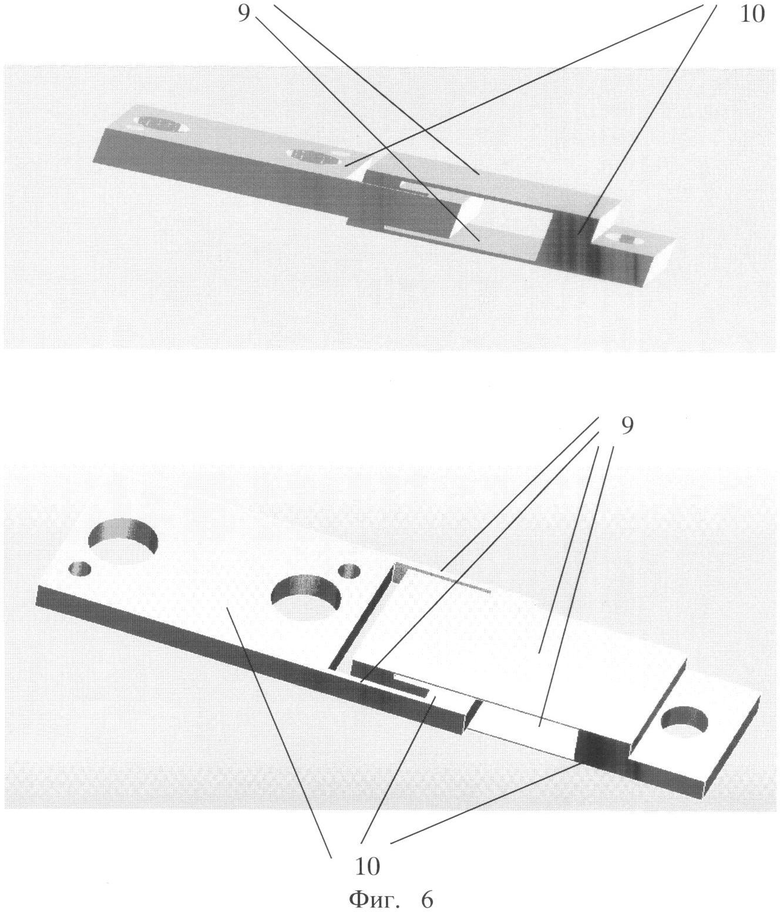

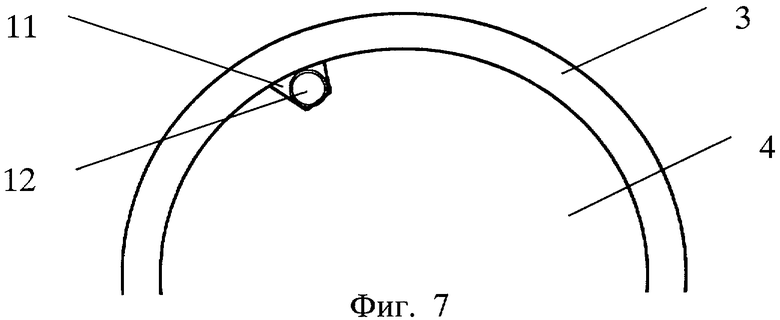

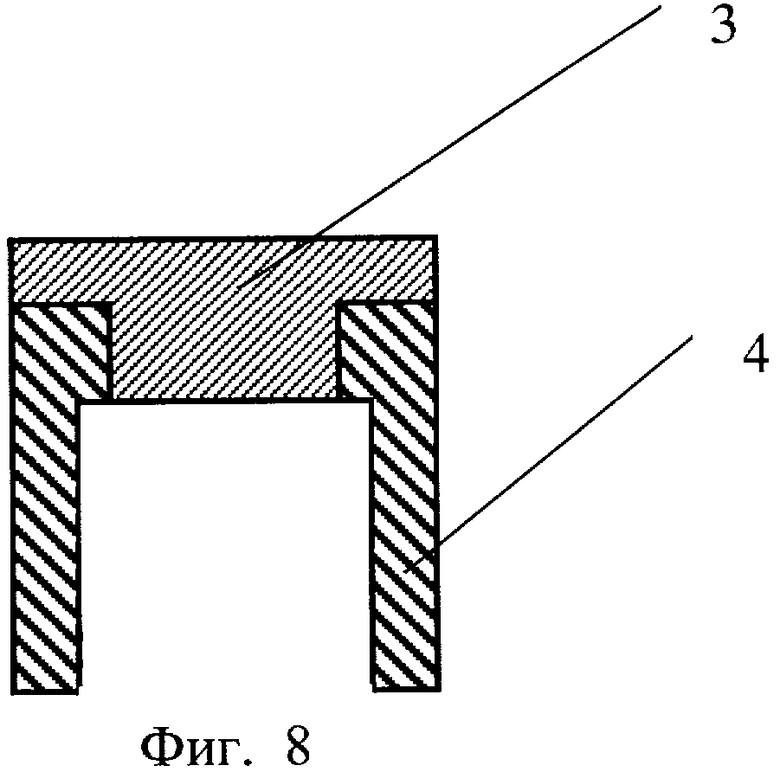

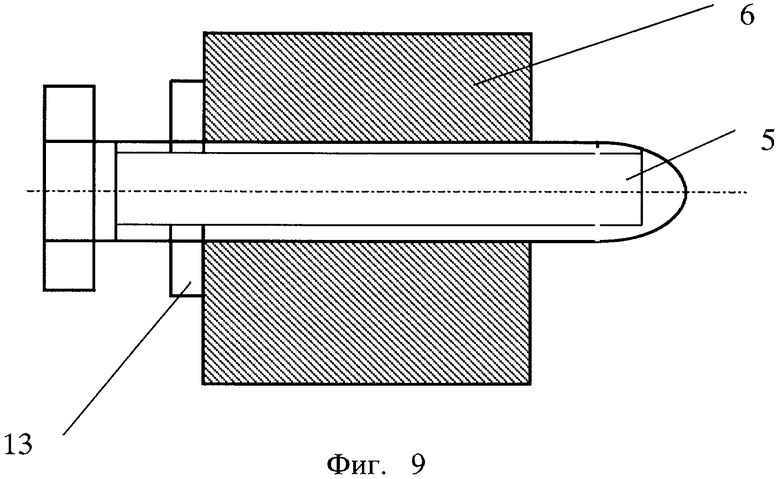

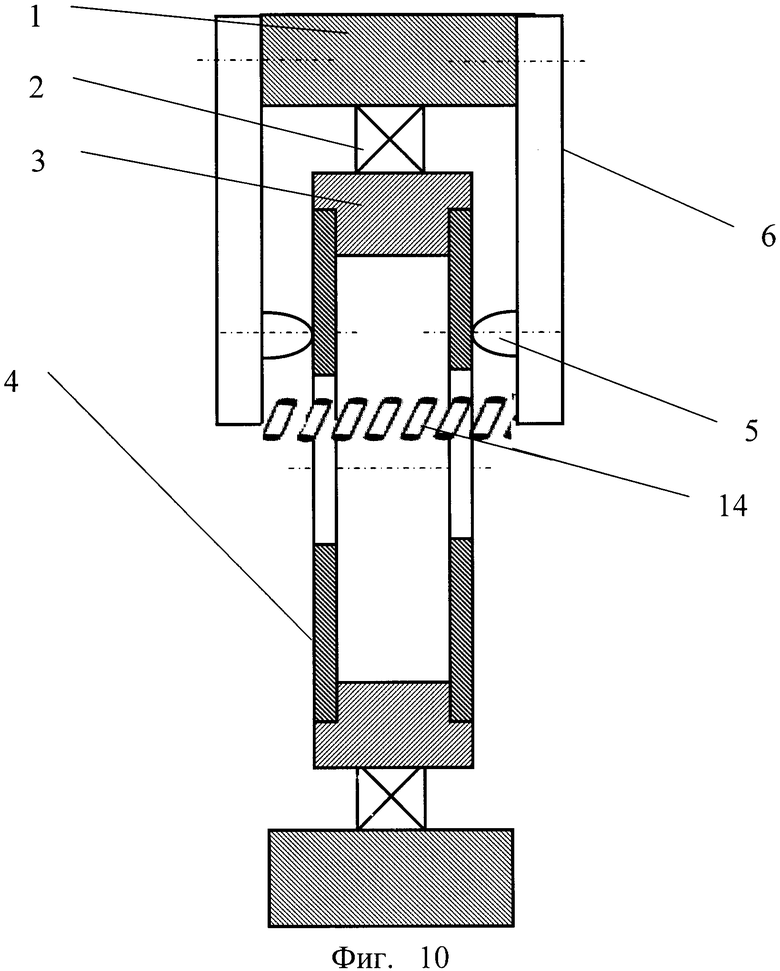

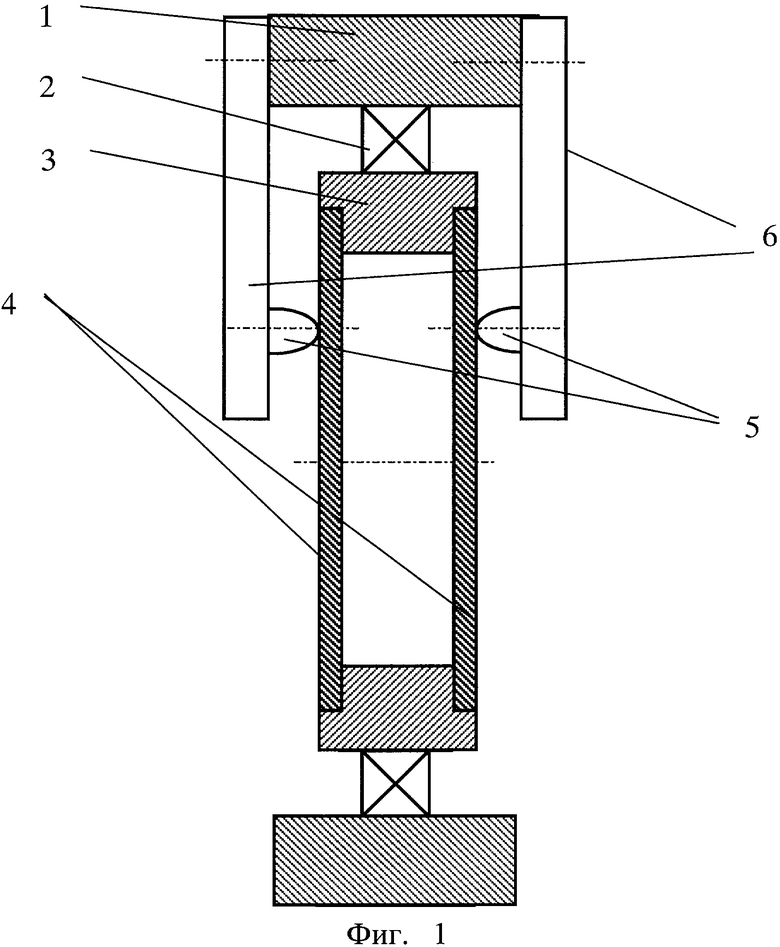

Сущность заявляемого устройства для испытания материалов на трение и износ поясняется примерами его реализации и чертежами. На фиг.1 показано схематично в разрезе устройство для испытания материалов на трение и износ в наиболее общем виде; на фиг.2 показаны варианты реализации тензометрических балок, в каждой из которых выполнены по два сквозных отверстия, соединенных сквозной прорезью, при этом оси отверстий выполнены перпендикулярно оси инденторов; на фиг.3 представлена схема взаимодействия инденторов с поверхностью дисков за счет выполнения в тензометрических балках по два сквозных отверстия, соединенных сквозной прорезью; на фиг.4 схематично показан вариант реализации тензометрических балок в виде моноблока, состоящего из двух пар плоскопараллельных пружин, соединенных с обоих концов между собой попарно перемычками и повернутых относительно друг друга на 90° вдоль их оси, параллельной плоскости пружин, с соединением в единое целое по одной из перемычек, принадлежащей каждой из пар пружин (показаны каждая из двух пар пружин в двух проекциях «а» и «б» и их соединение между собой в двух проекциях - «в» и «г»); на фиг.5 схематично показан вариант реализации тензометрических балок в виде моноблока, состоящего из двух пар плоскопараллельных пружин, соединенных между собой попарно перемычками с обоих концов и повернутых относительно друг друга на 90° вдоль их оси, параллельной плоскости пружин, с соединением в единое целое по внутренним сторонам перемычек (показаны каждая из двух пар пружин в двух проекциях и их соединение между собой в двух проекциях), на фиг.6 дано аксонометрическое изображение реальной балки, варианта реализации, представленного на фиг.5; на фиг.7 показано расположение выреза в диске; на фиг.8 показано выполнение периферийных частей плоскостей дисков, обращенных к ротору, утолщенными, на фиг.9 показаны варианты реализации индентора в соответствии с п.16 и 17 формулы изобретения; на фиг.10 показано схематично в разрезе устройство для испытания материалов на трение и износ, снабженное стягивающими балки пружинами.

Пример 1. В самом общем случае устройство для испытания материалов на трение и износ содержит привод вращения в виде высокомоментного электродвигателя, статор которого 1 через подшипник 2 соединен с полым ротором 3 (см. фиг.1). В роторе 3 закреплены два идентичных испытываемых диска 4, которые взаимодействуют с испытываемыми инденторами 5, которые закреплены на тензометрических балках 6. Балки 6 закреплены на статоре 1 таким образом, что осуществляется упругое прижатие индентора 5 к боковой поверхности диска 4. На тензометрических балках известным образом наклеены тензодатчики (на чертеже не показаны), которые могут быть выбраны из числа известных. Тензодатчики соединены с регистрирующим прибором, который также выбирается из числа известных. В качестве высокомоментного двигателя может быть использован выпускаемый в Республике Беларусь двигатель серии RSM-P-24-122.

Устройство функционирует следующим образом. На электродвигатель подается питание от источника энергии (на чертежах не показан). В результате этого ротор 3 вместе с закрепленными в нем дисками 4 начинает вращаться в подшипниках 2 относительно статора 1. Поскольку тензометрические балки 6 жестко соединены со статором 1, то закрепленные на балках инденторы 5 будут скользить по поверхности дисков 4. В результате взаимодействия инденторов 5 и дисков 4 в балках 6 возникнут упругие деформации, что приведет и к деформации наклеенных на балки тензодатчиков. Возникающие в результате этого электрические сигналы будут зафиксированы регистрирующим прибором. Зная градуировочную характеристику тензодатчиков, можно будет определить на основании полученных данных параметры трения каждой пары «диск - индентор».

Пример 2. В частных случаях реализации устройства, описанные в примере 1, снабжаются тензометрическими балками, в которых выполнены по два сквозных отверстия 7, соединенных сквозной прорезью 8 (см. фиг.2). При этом отверстия выполнены так, что их оси перпендикулярны осям инденторов и образуют тонкие перемычки 9 между стенками отверстий и внешней поверхностью балки.

Устройство функционирует следующим образом. На электродвигатель подается питание от источника энергии. В результате этого статор 3 вместе с закрепленными в нем дисками 4 начинает вращаться в подшипниках 2 относительно статора 1. Поскольку тензометрические балки 6 жестко соединены со статором 1, то закрепленные на балках инденторы 5 будут скользить по поверхности дисков 4. В результате взаимодействия инденторов 5 и дисков 4 в балках 6 возникнут упругие деформации, что приведет и к деформации наклеенных на балки тензодатчиков. Возникающий в результате этого электрический сигнал будет зафиксирован регистрирующим прибором. Зная градуировочную характеристику тензодатчиков, можно будет определить на основании полученных данных износ каждой пары трения «диск - индентор». По мере износа как поверхности диска 4, так и поверхности индентора 5 каждая балка 6 за счет собственных упругих сил будет перемещаться в сторону поверхности диска. При этом за счет отверстий 7 и прорези 8 перемычки 9 будут выполнять роль шарниров, образующих параллелограмм, поэтому при перемещении балки 6 к поверхности диска 4 индентор 5 будет смещаться строго параллельно самому себе, не изменяя углового положения своей оси относительно поверхности диска.

Пример 3. В частных случаях реализации устройства, описанные в примерах 1, снабжаются тензометрическими балками в виде моноблока, состоящего из двух пар плоскопараллельных пружин 9, соединенных с обоих концов между собой попарно перемычками 10 и повернутых относительно друг друга на 90° вдоль их оси, параллельной плоскости пружин, с соединением в единое целое по одной из перемычек 10, принадлежащей каждой из пар пружин 9 (см. фиг.4), или с использованием тензометрических балок в виде моноблока, состоящего из двух пар плоскопараллельных пружин 9, соединенных между собой попарно перемычками 10 с обоих концов и повернутых относительно друг друга на 90° вдоль их оси, параллельной плоскости пружин, с соединением в единое целое по внутренним сторонам перемычек (см. фиг.5 и 6).

Каждый из дисков 4 снабжен по крайней мере одним вырезом 11 в его цилиндрической базирующей поверхности, а ротор 3 - размещаемыми в вырезах дисков выступами (штифтами) 12, необходимыми для того, чтобы удержать диск от проворота в роторе под действием сил трения между диском 4 и инденторами 5.

Диски 4 в периферийных частях плоскостей, обращенных к ротору, выполнены утолщенными и установлены в роторе 3 с их базированием по плоскостям утолщений и цилиндрическими образующими (см. фиг.8). Для обеспечения возможности регулирования нормальной силы индентор 5 закрепляется в тензометрической балке 6 с возможностью смещения вдоль его продольной оси. Выполнение механизма смещения индентора в виде нанесенной на нем и в тензометрической балке винтовой резьбы и снабжение индентора средством его законтривания 13, например, в виде гайки обеспечивает наиболее простым образом установку точного значения нормальной нагрузки (см. фиг.9). Балки 6 попарно между собой соединены стягивающей их пружиной 14.

Устройство функционирует следующим образом. На электродвигатель подается питание от источника энергии. В результате этого статор 3 вместе с закрепленными в нем дисками 4 начинает вращаться в подшипниках 2 относительно статора 1. Поскольку тензометрические балки 6 жестко соединены со статором 1, то закрепленные на балках инденторы 5 будут скользить по поверхности диска 4. В результате взаимодействия инденторов 5 и диска 4 в балках 6 возникнут упругие деформации, что приведет и к деформации наклеенных на балки тензодатчиков. Возникающий в результате этого электрический сигнал будет зафиксирован регистрирующим прибором. Зная градуировочную характеристику тензодатчиков, можно будет определить на основании полученных данных параметры трения пары «диск - индентор» (силу трения и износ). По мере износа как поверхности диска 4, так и поверхности индентора 5 каждая балка 6 за счет собственных упругих сил будет перемещаться в сторону поверхности диска, двух пар плоскопараллельных пружин 9, соединенных с обоих концов между собой попарно перемычками 10 и повернутых относительно друг друга на 90° вдоль их оси, параллельной плоскости пружин, с соединением в единое целое по одной из перемычек 10, образующих параллелограмм, поэтому при перемещении балки 6 к поверхности диска 4 индентор 5 будет смещаться строго параллельно самому себе, не изменяя углового положения своей оси относительно поверхности диска. В результате такие балки дают возможность измерять силу трения и нормальную нагрузку с высокой точностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ И ИЗНОС | 2005 |

|

RU2279057C1 |

| Устройство для испытания материалов подшипников на трение и износ | 2021 |

|

RU2766270C1 |

| Устройство для испытания материалов на трение и износ | 2018 |

|

RU2693796C1 |

| УСТРОЙСТВО ДЛЯ ТРИБОТЕХНИЧЕСКИХ ИСПЫТАНИЙ МАТЕРИАЛОВ | 2011 |

|

RU2482464C2 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ ПОКРЫТИЙ ДЕТАЛЕЙ ДВИГАТЕЛЯ НА ИЗНОС ИЛИ ПРИТИРАЕМОСТЬ | 2008 |

|

RU2367930C1 |

| Способ испытания материалов наТРЕНиЕ и изНОС и МАшиНА для ЕгОРЕАлизАции | 1976 |

|

SU796728A1 |

| Прибор для исследования характеристик трения материалов | 1970 |

|

SU353611A1 |

| МАШИНА ДЛЯ ИСПЫТАНИЙ ОБРАЗЦОВ НА ФРИКЦИОННО-МЕХАНИЧЕСКУЮ УСТАЛОСТЬ | 1998 |

|

RU2140066C1 |

| Маятниковый прибор для определения фрикционных характеристик материалов | 1976 |

|

SU684395A1 |

| ПДТПШ-ТШСНЦЧГ ;:'БЧСЛИО'^ГхЛ I | 1971 |

|

SU314111A1 |

Изобретение относится к технике исследования трибкотехнических свойств конструкционных и смазочных материалов. Техническим результатом является повышение точности измерения. Устройство для испытания материалов на трение и износ содержит привод вращения, статор которого через подшипник соединен с ротором, в котором закреплены с промежутком между ними два испытываемых диска, каждый из которых взаимодействует с испытываемыми инденторами, расположенными на тензометрических балках, закрепленных на статоре и осуществляющих за счет собственной упругости прижатие инденторов к плоской поверхности соответствующего диска и данного диска к ротору, и тензодатчики, установленные на балках, соединенные с регистрирующим прибором. Каждая балка выполнена в виде моноблока, состоящего из двух пар плоскопараллельных пружин, соединенных с обоих концов между собой попарно перемычками и повернутых относительно друг друга на 90° вдоль их оси, параллельной плоскости пружин, с соединением в единое целое по одной из перемычек, принадлежащей каждой из пар пружин, при этом балки закреплены на статоре с расположением плоскости одной из пар пружин параллельно поверхности испытываемого диска. 17 з.п. ф-лы, 10 ил.

1. Устройство для испытания материалов на трение и износ, содержащее привод вращения, статор которого через подшипник соединен с ротором, в котором закреплены с промежутком между ними два испытуемых диска, каждый из которых взаимодействует с испытуемыми инденторами, расположенными на тензометрических балках, закрепленных на статоре и осуществляющих за счет собственной упругости прижатие инденторов к плоской поверхности соответствующего диска и данного диска к ротору, и тензодатчики, установленные на балках, соединенные с регистрирующим прибором.

2. Устройство по п.1, отличающееся тем, что привод вращения выполнен в виде высокомоментного электродвигателя.

3. Устройство по п.1, отличающееся тем, что тензометрические балки закреплены на статоре с углом 110-130° между осями балок, направленных к оси ротора.

4. Устройство по п.1, отличающееся тем, что на каждой из тензометрических балок, закрепленных на статоре, установлено по одному индентору.

5. Устройство по п.3, отличающееся тем, что инденторы размещены на тензометрических балках на различном расстоянии от оси вращения диска.

6. Устройство по п.1, отличающееся тем, что периферийные части плоскостей дисков, обращенных к ротору, выполнены утолщенными, с плоскостями, параллельными плоскостям, контактирующим с инденторами, а диски установлены в роторе с их базированием по плоскостям утолщений и цилиндрическим образующим.

7. Устройство по п.6, отличающееся тем, что каждый из дисков снабжен, по крайней мере, одним вырезом в его цилиндрической базирующей поверхности, а ротор снабжен размещаемыми в вырезах дисков выступами.

8. Устройство по п.1, отличающееся тем, что в каждой балке выполнены по два сквозных отверстия, соединенных сквозной прорезью, при этом оси отверстий выполнены перпендикулярно оси инденторов.

9. Устройство по п.1, отличающееся тем, что каждая балка выполнена в виде моноблока, состоящего из двух пар плоскопараллельных пружин, соединенных с обоих концов между собой попарно перемычками и повернутых относительно друг друга на 90° вдоль их оси, параллельной плоскости пружин, с соединением в единое целое по одной из перемычек, принадлежащей каждой из пар пружин, при этом балки закреплены на статоре с расположением плоскости одной из пар пружин параллельно поверхности испытуемого диска.

10. Устройство по п.1, отличающееся тем, что каждая балка выполнена в виде моноблока, состоящего из двух пар плоскопараллельных пружин, соединенных между собой попарно перемычками с обоих концов и повернутых относительно друг друга на 90° вдоль их оси, параллельной плоскости пружин, с соединением в единое целое по внутренним сторонам перемычек принадлежащей каждой из пар, при этом балки закреплены на статоре с расположением плоскости одной из пар пружин параллельно поверхности испытуемого диска.

11. Устройство по п.8 или 9, отличающееся тем, что перемычки, соединяющие плоскопараллельные пружины, выполнены с образованием угла 90° между ними и плоскопараллельными пружинами.

12. Устройство по п.1, или 7, или 8, или 9, отличающееся тем, что балки размещены симметрично относительно плоскости, перпендикулярной оси вращения дисков и проходящей через середину промежутка между ними, а инденторы расположены на них с соосным приложением нормальных сил и выполнены в виде симметричных тел, установленых соосно, а их оси симметрии перпендикулярны поверхности испытуемых дисков,

13. Устройство по п.1, или 7, или 8, или 9, отличающееся тем, что тензодатчики балок соединены по мостовой схеме.

14. Устройство по п.1, отличающееся тем, что размещенные симметрично относительно плоскости, перпендикулярной оси вращения дисков и проходящей через середину промежутка между ними, балки попарно соединены между собой стягивающей их пружиной

15. Устройство по п.14, отличающееся тем, что точки приложения вектора силы стягивающей пружины расположены в плоскости симметрии балки, проходящей через ось ротора.

16. Устройство по п.1, отличающееся тем, что индентор закреплен в тензометрической балке с возможностью смещения вдоль его продольной оси.

17. Устройство по п.16, отличающееся тем, средство смещения индентора выполнено в виде нанесенной на нем и в тензометрической балке винтовой резьбы, а индентор снабжен средством его законтривания.

18. Устройство по п.1, отличающееся тем, что ротор выполнен полым.

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ И ИЗНОС | 2005 |

|

RU2279057C1 |

| Устройство для испытания материалов на трение и износ | 1985 |

|

SU1377666A1 |

| Устройство для испытания цилиндрических сопряжений на трение и износ | 1980 |

|

SU938096A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ И ИЗНОС | 1992 |

|

RU2073846C1 |

| Устройство для испытания материалов на износ | 1990 |

|

SU1748016A1 |

Авторы

Даты

2010-01-20—Публикация

2008-12-03—Подача