Изобретение относится к области энергетики, к турбиностроению.

Известны сопловые коробки для высокотемпературного цилиндра паровой турбины, литые, с вертикальным подводом пара (Трухний А.Д. Стационарные паровые турбины. - М.: Энергоатомиздат. 1990. С.265).

Недостатком известных сопловых коробок является то, что при таком подводе происходит неравномерное заполнение паром сопел.

Известны сопловые коробки для высокотемпературного цилиндра паровой турбины, выполненные при помощи литья (Трухний А.Д., Ломакин Б.В. Теплофикационные паровые турбины и турбоустановки. - М.: Издательство МЭИ, 2002. С.265. Рис.9.5).

Это известное устройство является наиболее близким устройством аналогичного назначения к предлагаемому по совокупности признаков и принято за прототип.

Недостатком устройства, принятого за прототип, а также причиной, препятствующей достижению предлагаемого технического результата при использовании известного устройства по прототипу, является то, что не представляется возможным выполнение сравнительно тонких литых стенок, что приводит к увеличению металлоемкости, а необходимость изготовления моделей для отливки удорожает изготовление устройства.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, а также выявление источников, содержащих сведения об аналогах заявленного изобретения, позволили установить, что заявитель не обнаружил технического решения, характеризующегося признаками, тождественными или эквивалентными предлагаемым.

Определение из перечня выявленных аналогов прототипа, как наиболее близкого технического решения по совокупности признаков, позволило выявить в заявленном устройстве совокупность существенных отличительных признаков по отношению к усматриваемому заявителем техническому результату, изложенную в нижеприведенной формуле изобретения.

Заявляемое техническое решение позволяет обеспечить минимальную трудоемкость и металлоемкость изготовления, а также из-за более тонких стенок сварной конструкции до минимума сократить время прогрева сопловой коробки и, соответственно, время пуска паровой высокотемпературной турбины, что приводит к повышению ее надежности и маневренности.

Предложена сопловая коробка высокотемпературного цилиндра паровой турбины, включающая участки - подводящий, переходной и участок, раздающий пар на сегменты сопел, при этом коробка выполнена из сваренных между собой участков, подводящий участок выполнен из трубы, переходной участок выполнен в виде конуса, переходящего с трубы на овал, а участок, раздающий пар на сегменты сопел, выполнен из двух колец - наружного и внутреннего с заглушками на торцах.

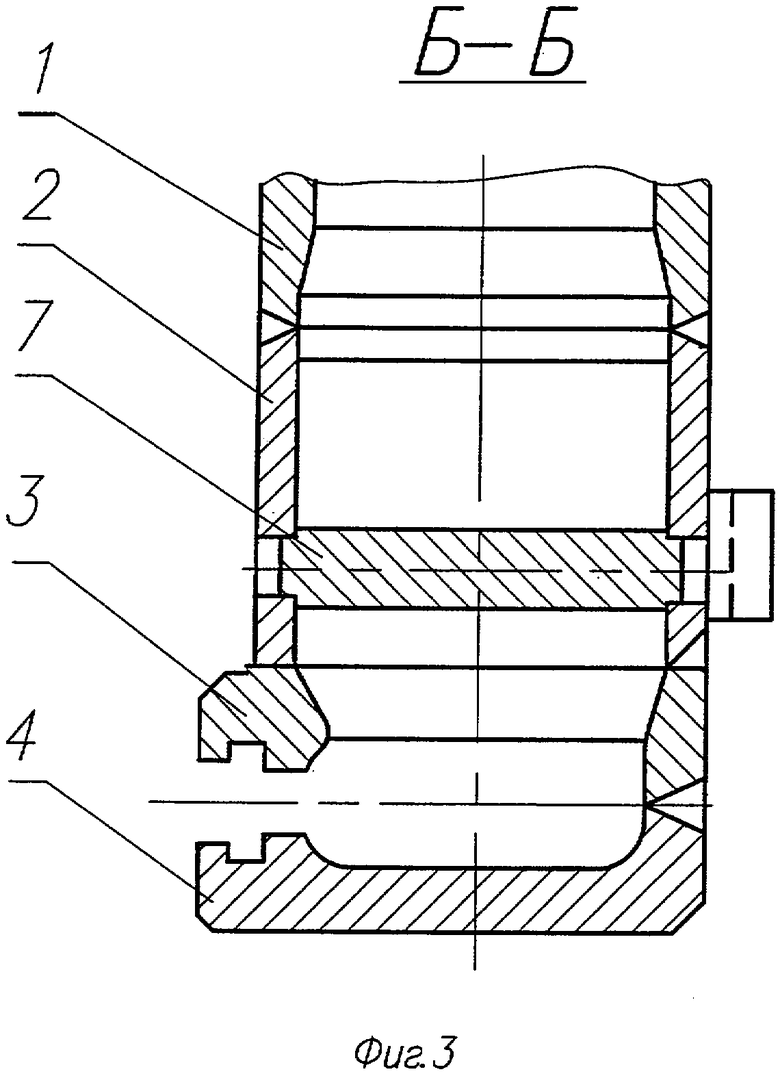

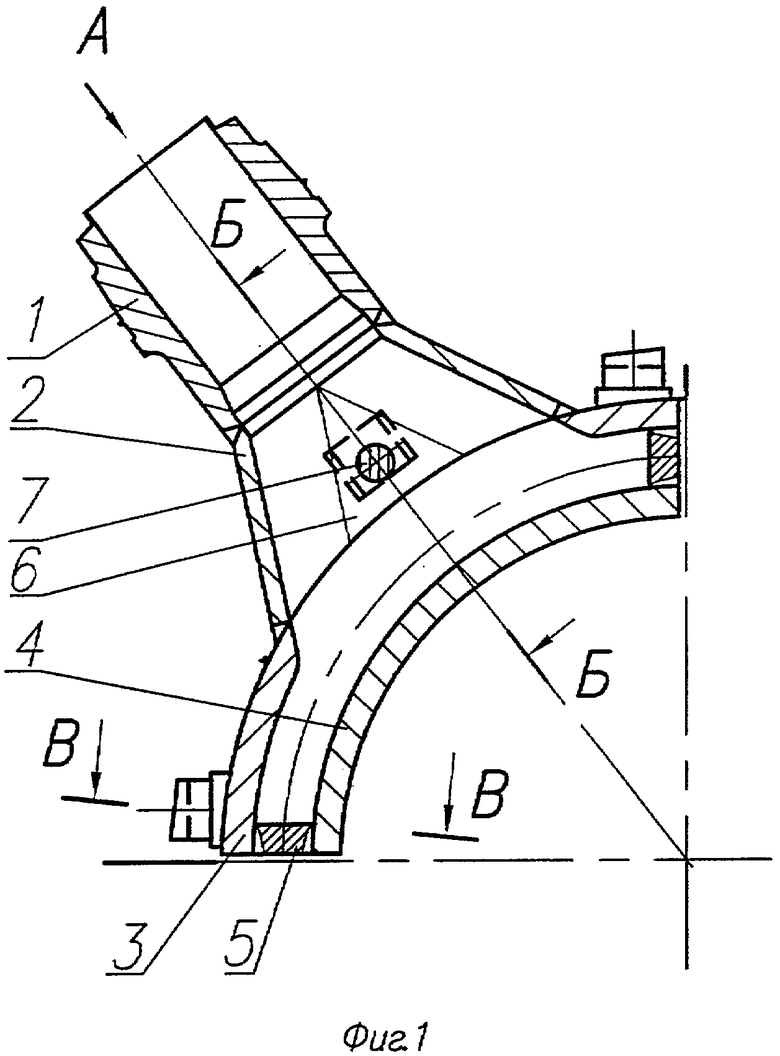

Изобретение иллюстрируется чертежами, где на фиг.1 показан продольный разрез сопловой коробки, на фиг.2 - вид А по фиг.1, на фиг.3 - разрез Б-Б по фиг.1, на фиг.4 - разрез В-В по фиг.1.

Сопловая коробка включает подводящий участок, выполненный в виде трубы 1, переходной участок 2, выполненный в виде конуса, переходящего с трубы на овал, и участок, раздающий пар на сегменты сопел, выполненный из двух колец - наружного 3 и внутреннего 4 с заглушками 5 на торцах. Плоские участки 6 переходного участка 2 подкреплены стержнем 7. Участки сопловой коробки сварены между собой.

При пуске паровой турбины в сопловую коробку поступает пар. Благодаря тонким стенкам сварной конструкции она достаточно быстро прогревается. Толщина стенок в сварной конструкции определяется по допускаемым напряжениям, в литой конструкции - возможностями литья. Быстрая прогреваемость сопловых коробок сокращает время пуска высокотемпературной паровой турбины, что повышает ее маневренность.

Изобретение относится к области энергетики, к турбостроению. Сопловая коробка высокотемпературного цилиндра паровой турбины включает участки - подводящий, переходной и участок, раздающий пар на сегменты сопел, при этом коробка выполнена из сваренных между собой участков, подводящий участок выполнен из трубы, переходной участок выполнен в виде конуса, переходящего с трубы на овал, а участок, раздающий пар на сегменты сопел, выполнен из двух колец - наружного и внутреннего с заглушками на торцах. Данное техническое решение позволит обеспечить минимальную трудоемкость и металлоемкость изготовления, а также из-за более тонких стенок сварной конструкции до минимума сократить время прогрева сопловой коробки и соответственно время пуска паровой высокотемпературной турбины, что приводит к повышению ее надежности и маневренности. 4 ил.

Сопловая коробка для высокотемпературного цилиндра паровой турбины, включающая участки - подводящий, переходной и участок, раздающий пар на сегменты сопел, отличающаяся тем, что коробка выполнена из сваренных между собой участков, при этом подводящий участок выполнен из трубы, переходной участок выполнен в виде конуса, переходящего с трубы на овал, а участок, раздающий пар на сегменты сопел, выполнен из двух колец - наружного и внутреннего с заглушками на торцах.

| ТРУХНИЙ А.Д | |||

| и др | |||

| Теплофикационные паровые турбины и турбоустановки | |||

| - М.: издательство МЭИ, 2002, с.265, рис.9.5 | |||

| Сопловая коробка паровой турбины | 1990 |

|

SU1749493A1 |

| RU 2003114529 A, 10.11.2004 | |||

| УСТРОЙСТВО СОПЛОВОГО ПАРОРАСПРЕДЕЛЕНИЯ ЦИЛИНДРА ВЫСОКОГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2001 |

|

RU2211338C2 |

| СИСТЕМА ПОДВОДА ПАРА К ЦИЛИНДРУ ТУРБИНЫ | 2002 |

|

RU2217598C1 |

| US 4616975 A, 14.10.1986 | |||

| GB 1109457 А, 10.04.1968. | |||

Авторы

Даты

2007-09-27—Публикация

2006-02-20—Подача