Многоконтурные системы охлаждения широко используются для сжижения газов при низких температурах. При сжижении природного газа, например, две или три замкнутых системы охлаждения могут быть объединены, чтобы получить охлаждение в последовательно более низких температурных диапазонах для охлаждения и сжижения питающего газа. Обычно, по меньшей мере в одной из этих замкнутых систем охлаждения, используется многокомпонентный или смешанный хладагент, который обеспечивает охлаждение в выбранном температурном диапазоне, так как жидкий смешанный хладагент испаряется и охлаждает питающий газ при помощи косвенного теплообмена. Системы с использованием двух смешанных хладагентов хорошо известны; в некоторых применениях используется третья система охлаждения с хладагентом, содержащим один компонент, такой как пропан, которая обеспечивает начальное охлаждение питающего газа. Эта третья система охлаждения может быть использована также для того, чтобы обеспечить часть охлаждения для конденсации одного или двух смешанных хладагентов после сжатия. Охлаждение в самом низком температурном диапазоне может быть обеспечено при помощи контура расширения газа, который объединяется с контуром смешанного хладагента, работающего в более высоком температурном диапазоне.

В типичном многоконтурном способе сжижения природного газа с использованием смешанного хладагента контур охлаждения низкого уровня или самый холодный контур охлаждения обеспечивает охлаждение при помощи испарения в температурном диапазоне приблизительно от -30°С до -165°С, чтобы обеспечить окончательное сжижение и, возможно, переохлаждение охлажденного питающего газа. Хладагент полностью испаряется в самом холодном температурном диапазоне и может быть непосредственно возвращен в холодильный компрессор, например, как это описано в патентах США US 6119479 и 6253574 B1. Альтернативно полностью испаренный хладагент может быть нагрет перед сжатием, чтобы обеспечить предварительное охлаждение питающего газа, как это описано в патентах США US 4274849 и 4755200, или для охлаждения потоков хладагента, как это описано в патенте Австралии AU-A-43943/85. Общим отличительным признаком этих типичных способов сжижения является то, что хладагент в контуре охлаждения низкого уровня или в самом холодном контуре охлаждения полностью испаряется, за счет чего обеспечивается охлаждение в самом низком температурном диапазоне. Таким образом, любое дополнительное охлаждение, обеспечиваемое хладагентом до сжатия, осуществляется только за счет передачи физического тепла от испаренного хладагента другим технологическим потокам.

В патенте США US-A-4112700 раскрыт способ сжижения природного газа, в котором испаряемый в самой холодной зоне теплообмена хладагент охлаждают в зонах теплообмена, обеспечивая более низкий уровень охлаждения природного газа, и затем часть хладагента испаряют в дополнительной зоне теплообмена.

В патенте США US-A-4057972 со ссылкой на фиг.4 раскрыт способ сжижения природного газа при использовании трех зон теплообмена. В первой и второй зонах питающий природный газ охлаждают посредством испарения пропана при разных давлениях: при этом давление во второй зоне выше, чем давление в первой зоне. Потоки испаренного пропана из этих зон сжимают и конденсируют для создания только одного потока жидкого хладагента, из которого охлаждающая нагрузка выбрасывается в воздух или воду перед разделением на соответствующие потоки хладагента для сбрасывания в первую и вторую зоны. Первая зона обеспечивает охлаждение питающего газа до температуры около 21°С перед сушкой, и вторая зона обеспечивает удаление тяжелых углеводородов из высушенного питающего газа посредством охлаждения до температуры около -40°С. Свободный от тяжелых углеводородов питающий газ затем сжимают в третьей зоне посредством испарения самой легкой фракции многокомпонентного хладагента. Третья зона расположена на холодном конце многокомпонентного хладагента каскадного теплообменника, работающего независимо от цикла хладагента, включающего первую и вторую зоны. Потоки многокомпонентного хладагента, содержащие самую легкую фракцию, охлаждают в более теплых частях каскадного теплообменника посредством испарения более тяжелых фракций многокомпонентного хладагента.

В известных способах сжижения, в которых используются три объединенные замкнутые системы охлаждения, размер технологического оборудования в третьей системе охлаждения или системе охлаждения до самой низкой температуры может быть меньше, чем в двух более теплых системах охлаждения. По мере возрастания объема сжижения в способе размеры компрессорного и теплообменного оборудования в двух более теплых системах охлаждения достигают максимальных размеров, которые имеются в продаже, в то время как размеры соответствующего оборудования в системе охлаждения до самой низкой температуры будут меньше максимальных размеров. Для того чтобы дополнительно повысить производительность способа сжижения, могут использоваться параллельные линии из-за ограничений размеров компрессорного и теплообменного оборудования в двух более теплых системах охлаждения. Было бы желательно повысить максимальную производительность способа сжижения при предельных размерах имеющегося компрессорного и теплообменного оборудования с использованием масштабных способов сжижения без использования параллельных линий.

Поэтому задачей настоящего изобретения является создание объединенной системы охлаждения, имеющей повышенную производственную мощность, без необходимости дублирования параллельного оборудования для более теплых систем охлаждения.

В соответствии с вариантом осуществления настоящего изобретения предлагается способ сжижения газа, включающий охлаждение питающего газового потока последовательно через три зоны теплообмена, соответственно в первом, втором и третьем температурных диапазонах для получения сжиженного продукта, причем охлаждение питающего газового потока в первом температурном диапазоне обеспечивают за счет первого испаряющегося хладагента, охлаждение потока во втором температурном диапазоне обеспечивают за счет второго испаряющегося хладагента, а охлаждение потока в третьем температурном диапазоне обеспечивают за счет третьего испаряющегося хладагента в контуре охлаждения, причем первый, второй и третий хладагенты имеют различную композицию, при этом хладагент, обеспечивающий охлаждение в самой холодной зоне теплообмена, представляет собой по меньшей мере часть третьего хладагента, которую охлаждают при помощи испарения при температурах выше самой низкой температуры во второй зоне теплообмена дополнительного хладагента, который является по меньшей мере частью третьего хладагента.

Предпочтительно дополнительный хладагент может иметь такую же композицию, что и хладагент, испаренный в самой холодной зоне теплообмена, но при его испарении при другом давлении. Первое давление может быть ниже, чем второе давление.

В способе согласно изобретению хладагент для самой холодной зоны теплообмена может быть получен посредством:

(1) сжатия и охлаждения хладагента, испаренного в самой холодной зоне теплообмена для получения хладагента с промежуточным сжатием,

(2) объединения хладагента с промежуточным сжатием с испаренным дополнительным хладагентом для получения объединенного промежуточного хладагента,

(3) сжатия и охлаждения объединенного промежуточного хладагента для получения охлажденного сжатого хладагента, и

(4) дополнительного охлаждения и конденсации охлажденного сжатого хладагента при помощи косвенного теплообмена с испаряющимся дополнительным хладагентом для получения объединенного хладагента, одна часть которого служит хладагентом для самой холодной зоны теплообмена, а другая часть которого служит дополнительным хладагентом.

Дополнительный хладагент может иметь другую композицию, чем хладагент, испаренный в самой холодной зоне теплообмена.

В способе согласно изобретению дополнительный хладагент может быть получен посредством:

(1) частичного или полного испарения хладагента в самой холодной зоне теплообмена для получения частично или полностью испаренного нагретого хладагента, и

(2) объединения нагретого хладагента с охлажденным, имеющим пониженное давление хладагентом для получения дополнительного хладагента,

при этом охлажденный, имеющий пониженное давление хладагент получают посредством:

(3) испарения дополнительного хладагента для получения испаренного дополнительного хладагента,

(4) сжатия и охлаждения испаренного дополнительного хладагента для получения охлажденного, сжатого, частично конденсированного дополнительного хладагента,

(5) разделения охлажденного, сжатого, частично конденсированного дополнительного хладагента на жидкую фракцию и паровую фракцию для получения хладагента для самой холодной зоны теплообмена,

(6) дополнительного охлаждения жидкой фракции при помощи косвенного теплообмена с испаряющимся дополнительным хладагентом для получения охлажденного жидкого хладагента, и

(7) снижения давления охлажденного жидкого хладагента для получения охлажденного, имеющего пониженное давление хладагента, при этом паровую фракцию охлаждают при помощи косвенного теплообмена с дополнительным хладагентом.

Предпочтительно питающим газовым потоком может быть природный газ. Первым хладагентом может быть однокомпонентный или многокомпонентный хладагент, и второй и третий хладагенты могут быть многокомпонентными хладагентами соответственно. Первая, вторая и третья системы охлаждения могут быть разделены замкнутыми системами в виде контуров.

Предпочтительно первая зона теплообмена охлаждает поток питающего газа в диапазоне температур от -35°С до -55°С, вторая зона теплообмена охлаждает поток питающего газа в диапазоне температур от -40°С до -100°С, а третья зона теплообмена охлаждает поток питающего газа в диапазоне температур от -85°С до -160°С.

В соответствии с другим вариантом осуществления настоящего изобретения предлагается система сжижения газового потока посредством указанного способа, содержащая три зоны теплообмена для охлаждения газового потока последовательно в первом, втором и третьем соответствующих диапазонах температур для получения сжиженного продукта, и соответствующие системы охлаждения для получения соответствующих первого, второго и третьего хладагентов с различными композициями в зонах теплообмена, при этом третий хладагент находится в контуре охлаждения, включающем дополнительную зону теплообмена, в которой по меньшей мере часть третьего хладагента охлаждается для получения хладагента, испаренного в третьей самой холодной зоне теплообмена при помощи испарения при температурах выше самой низкой температуры во второй зоне теплообмена дополнительного хладагента, который является по меньшей мере частью третьего хладагента.

Система может содержать средство для сжатия и охлаждения хладагента, испаренного в самой холодной зоне теплообмена, для получения хладагента с промежуточным сжатием,

средство для объединения хладагента с промежуточным сжатием с испаренным дополнительным хладагентом для получения объединенного промежуточного хладагента, и

средство для сжатия и охлаждения объединенного промежуточного хладагента для получения охлажденного сжатого хладагента,

при этом дополнительное средство теплообмена дополнительно обеспечивает охлаждение и конденсацию охлажденного сжатого хладагента при помощи косвенного теплообмена с испаряющимся дополнительным хладагентом для получения объединенного хладагента, одна часть которого служит хладагентом для самой холодной зоны теплообмена, а другая часть которого служит дополнительным хладагентом.

В системе согласно изобретению дополнительный хладагент может испаряться в дополнительном теплообменнике для получения испаренного дополнительного хладагента, причем система может содержать:

средство для объединения частично или полностью испаренного нагретого хладагента из самой холодной зоны теплообмена с охлажденным, имеющим пониженное давление (375) хладагентом для получения дополнительного хладагента,

средство для сжатия и охлаждения испаренного дополнительного хладагента для получения охлажденного, сжатого, частично конденсированного дополнительного хладагента,

средство для разделения охлажденного, сжатого, частично конденсированного дополнительного хладагента на жидкую фракцию и паровую фракцию,

средство для дополнительного охлаждения жидкой фракции при помощи косвенного теплообмена с испаряющимся дополнительным хладагентом для получения охлажденного жидкого хладагента, и

средство для снижения давления охлажденного жидкого хладагента для получения охлажденного, имеющего пониженное давление хладагента,

при этом паровая фракция охлаждается в дополнительной зоне теплообмена.

Далее следует описание предпочтительных вариантов осуществления настоящего изобретения, приведенное только в качестве примера и со ссылкой на сопроводительные чертежи.

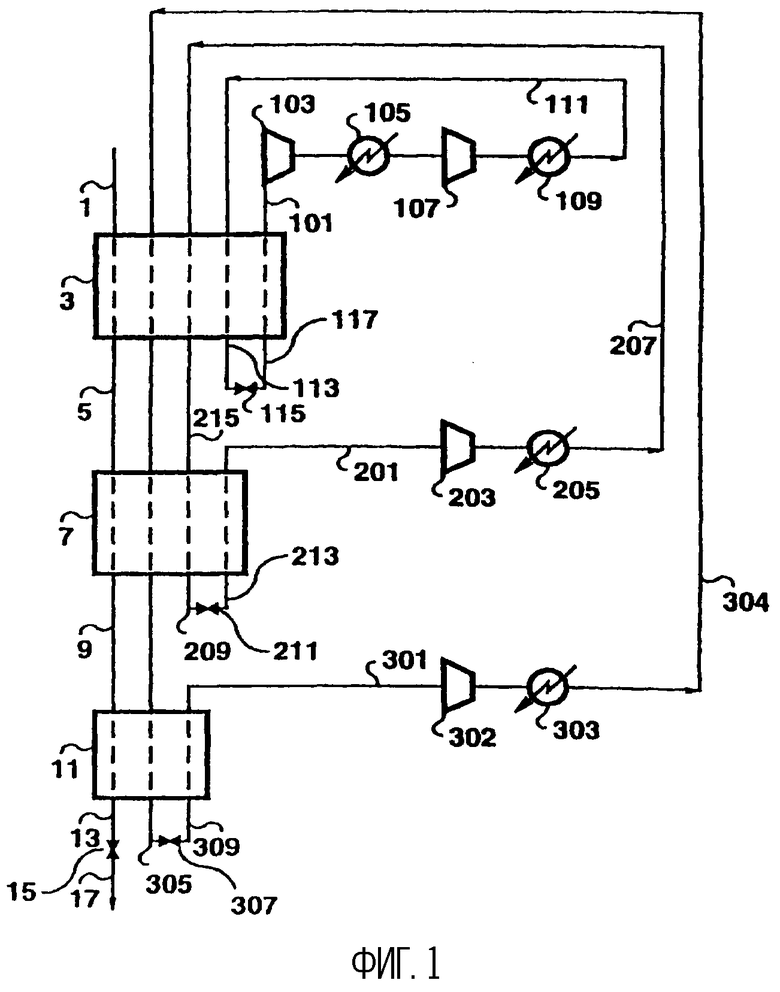

На фиг.1 изображена блок-схема известной системы сжижения и охлаждения газа.

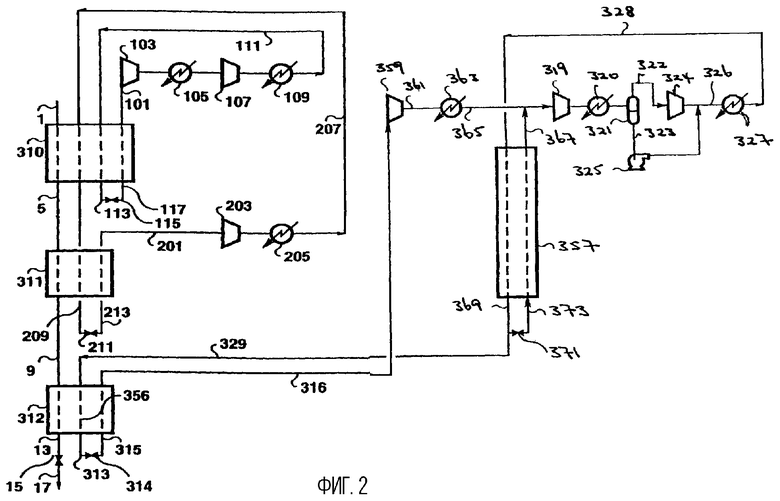

На фиг.2 изображена блок-схема системы сжижения и охлаждения газа в соответствии с примерным вариантом осуществления настоящего изобретения, выполненной с использованием двух уровней давления для испарения самого холодного хладагента.

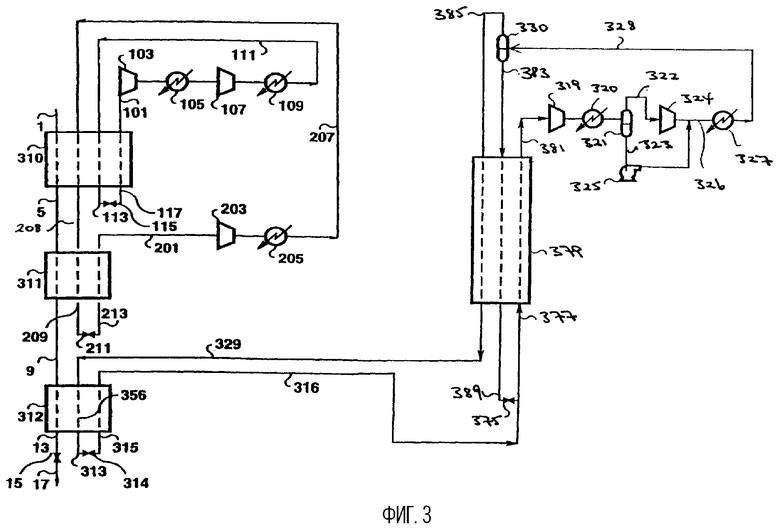

На фиг.3 изображена блок-схема системы сжижения и охлаждения газа в соответствии с другим примерным вариантом осуществления настоящего изобретения, выполненной с использованием фазового разделения хладагента, использованного в самом холодном температурном диапазоне.

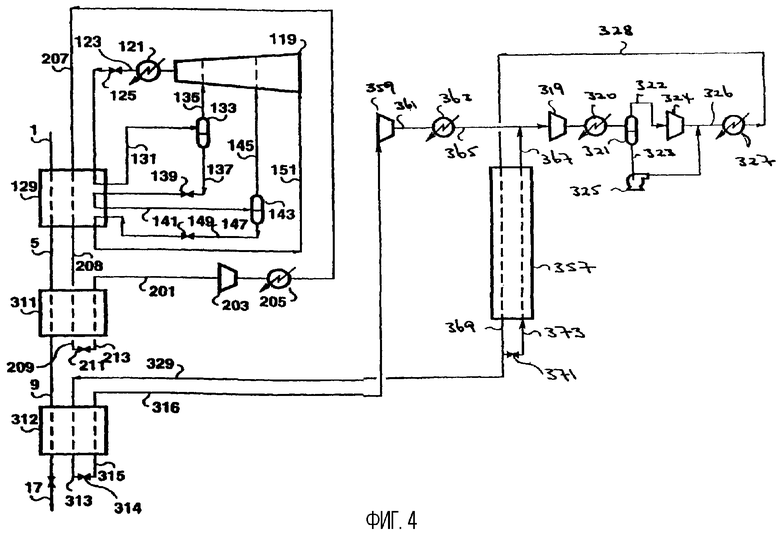

На фиг.4 изображена блок-схема системы сжижения и охлаждения газа в соответствии с альтернативным примерным вариантом осуществления настоящего изобретения.

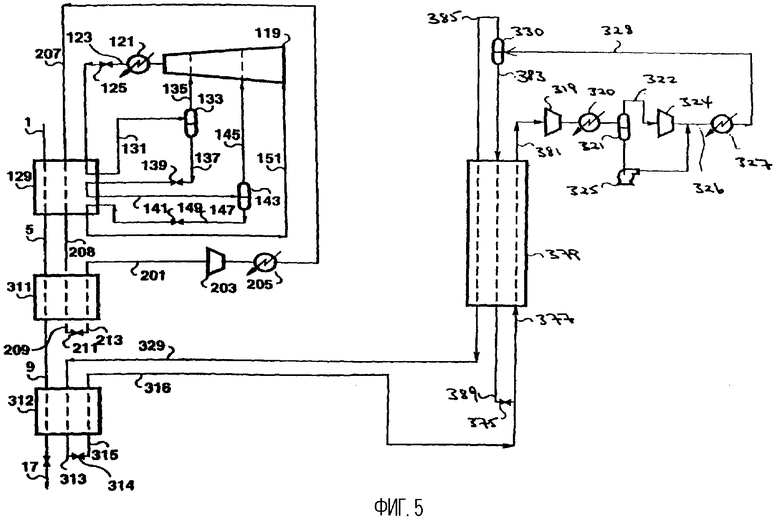

На фиг.5 изображена блок-схема системы сжижения и охлаждения газа в соответствии с альтернативным примерным вариантом осуществления настоящего изобретения.

Описанные здесь варианты осуществления изобретения имеют отношение к усовершенствованным способам охлаждения для сжижения газа с использованием трехконтурных замкнутых систем охлаждения, которые обеспечивают охлаждение питающего потока в трех температурных диапазонах при последовательно снижающихся температурах. Эти варианты направлены на улучшение системы охлаждения, которая обеспечивает охлаждение в самом нижнем из этих температурных диапазонов, в котором размеры компрессорного и теплообменного оборудования, использованного в системе охлаждения в диапазоне самых низких температур, увеличены по сравнению с размерами компрессоров и теплообменников систем охлаждения, использованных в диапазонах более высоких температур. Использованный здесь термин «охлаждение» следует понимать как косвенную передачу теплоты при температурах ниже температуры окружающей среды от потока текучей среды хладагенту. Хладагент представляет собой чистую или смешанную текучую среду, которая абсорбирует тепло от другого потока при помощи косвенного теплообмена с этим потоком.

Блок-схема известного способа сжижения показана на фиг.1. Подводимый по магистрали 1 газ, например природный газ, который был предварительно обработан для удаления воды и других легко конденсируемых примесей, охлаждают в первом температурном диапазоне при помощи косвенного теплообмена с первым испаряющимся хладагентом в первом теплообменнике 3. Хладагентом может быть хладагент в виде чистого компонента, такого как пропан, или альтернативно это может быть многокомпонентный хладагент, содержащий два или более легких углеводородов, выбранных из группы, в которую входят этан, этилен, пропан, пропилен, бутан и изобутан.

Охлажденный питающий поток в магистрали 5 дополнительно охлаждают во втором температурном диапазоне при помощи косвенного теплообмена со вторым испаряющимся хладагентом во втором теплообменнике 7. Охлажденный питающий поток в магистрали 9 затем дополнительно охлаждают и сжижают в третьем температурном диапазоне при помощи косвенного теплообмена с третьим испаряющимся хладагентом в третьем теплообменнике 11. Хладагентом обычно является многокомпонентный хладагент, содержащий два или больше компонентов, выбранных из группы, в которую входят метан, этан, этилен, пропан и пропилен. Давление готового сжиженного продукта в магистрали 13 может быть снижено за счет пропускания через расширительный клапан 15, чтобы получить готовый жидкий продукт в магистрали 17.

Охлаждение в этом способе обычно обеспечивают при помощи трех гнездовых или каскадных систем охлаждения. В первой системе охлаждения паровой хладагент по магистрали 101 поступает в первый компрессор 103, в котором газ сжимают до 2-4 бар (все указанные здесь давления являются абсолютными давлениями), затем охлаждают в охладителе 105, дополнительно сжимают до 6-10 бар во втором компрессоре 107 и затем охлаждают в охладителе 109, чтобы получить сжатый хладагент при температуре окружающей среды в магистрали 111. Сжатый хладагент дополнительно охлаждают и по меньшей мере частично конденсируют в теплообменных каналах в первом теплообменнике 3. Давление частично или полностью конденсированного хладагента в магистрали 113 понижают за счет пропускания через дроссельный клапан 115 для получения имеющего пониженное давление хладагента в магистрали 117, затем этот хладагент испаряют в отдельных теплообменных каналах для обеспечения охлаждения в первом теплообменнике 3. Испаренный хладагент в магистрали 101 сжимают в соответствии с описанным выше.

Во второй системе охлаждения паровой хладагент по магистрали 201 поступает в компрессор 203, в котором газ сжимают до 10-20 бар и затем охлаждают в охладителе 205 приблизительно до окружающей температуры. Сжатый хладагент в магистрали 207 дополнительно охлаждают и по меньшей мере частично конденсируют в теплообменных каналах в первом теплообменнике 3 и во втором теплообменнике 7. Давление частично или полностью конденсированного хладагента в магистрали 209 понижают за счет пропускания через дроссельный клапан 211 для получения имеющего пониженное давление хладагента в магистрали 213, затем этот хладагент испаряют в отдельных теплообменных каналах для обеспечения охлаждения во втором теплообменнике 7. Испаренный хладагент в магистрали 201 сжимают в соответствии с описанным выше.

В третьей системе охлаждения паровой хладагент по магистрали 301 поступает в компрессор 302, в котором газ сжимают приблизительно до 35-60 бар и затем охлаждают в охладителе 303 приблизительно до окружающей температуры. Сжатый хладагент в магистрали 304 дополнительно охлаждают и по меньшей мере частично конденсируют в теплообменных каналах в первом теплообменнике 3, во втором теплообменнике 7 и в третьем теплообменнике 11. Давление частично или полностью конденсированного хладагента в магистрали 305 понижают за счет пропускания через дроссельный клапан 307 для получения имеющего пониженное давление хладагента в магистрали 309, затем этот хладагент испаряют в отдельных теплообменных каналах для обеспечения охлаждения в третьем теплообменнике 11. Испаренный хладагент в магистрали 301 сжимают в соответствии с описанным выше. Использование третьего контура охлаждения, который содержит теплообменник 11 и компрессор 302, обеспечивает часть полной холодопроизводительности, необходимой для сжижения питающего газа и снижения холодопроизводительности и размеров первой и второй систем охлаждения.

Известны возможные модификации или альтернативы известного способа с использованием трех контуров охлаждения, показанного на фиг.1. Например, в первом контуре охлаждения может использоваться каскадное охлаждение, при котором хладагент испаряют при трех различных давлениях, с испаренным хладагентом, который возвращается в различные ступени многоступенчатого компрессора. Во втором контуре охлаждения может осуществляться испарение хладагента при двух различных давлениях, через два отдельных ряда теплообменных каналов в теплообменнике 7, и возврат каждого испаренного потока хладагента в две отдельные ступени компрессора.

В другой модификации в третьем контуре охлаждения может происходить испарение хладагента при двух различных давлениях, через два отдельных ряда теплообменных каналов в теплообменнике 11, и возврат каждого испаренного потока хладагента в две отдельные ступени компрессора. Испаренный хладагент в магистрали 301 до компрессора 302 может использоваться в отдельном теплообменнике, чтобы обеспечить охлаждение для части второго потока хладагента 215 и для части сжатого хладагента в магистрали 304.

В другом известном способе с тремя контурами охлаждения испаренный хладагент в первом контуре охлаждения используется для предварительного охлаждения питающего газа; поток из выхода компрессора первого контура охлаждают и конденсируют при помощи части испаренного хладагента во втором контуре охлаждения. Испаренный хладагент в третьем контуре охлаждения из третьего теплообменника до сжатия используется для дополнительного предварительного охлаждения питающего газа. Этот дополнительно предварительно охлажденный питающий газ затем охлаждают и конденсируют в третьем теплообменнике. Второй контур охлаждения используют для охлаждения и конденсации сжатого третьего хладагента.

Общим отличительным признаком этих известных способов сжижения является то, что хладагент в третьем контуре охлаждения, то есть в контуре самого низкого уровня или в самом холодном контуре охлаждения, полностью испаряют для обеспечения охлаждения в диапазоне самых низких температур. Любое дополнительное охлаждение, обеспечиваемое хладагентом до сжатия, осуществляют только за счет передачи физического тепла от испаренного хладагента другим технологическим потокам.

На фиг.2 изображен первый вариант осуществления настоящего изобретения. Питающий газ в магистрали 1, например природный газ, который был предварительно обработан для удаления воды и других легко конденсируемых примесей, охлаждают в первом температурном диапазоне при помощи косвенного теплообмена с первым испаряющимся хладагентом в первом теплообменнике 310. Хладагентом может быть многокомпонентный хладагент, содержащий, например, два или более легких углеводородов, выбранных из группы, в которую входят этан, этилен, пропан, бутан, n-пентан и i-пентан (то есть 2-метилбутан). Альтернативно хладагент может быть однокомпонентным, таким как пропан. Верхней температурой в первом температурном диапазоне может быть температура окружающей среды, причем более низкие температуры в первом температурном диапазоне могут быть приблизительно от -35°С до -55°С. Специфическая композиция хладагента может быть выбрана для того, чтобы достигать желаемой более низкой температуры в первом температурном диапазоне.

Охлажденный питающий газ в магистрали 5 дополнительно охлаждают во втором температурном диапазоне при помощи косвенного теплообмена со вторым испаряющимся хладагентом во втором теплообменнике 311 до температуры приблизительно от -40°С до -100°С. Хладагентом обычно является многокомпонентный хладагент, который, например, может содержать два или более компонентов, выбранных из группы, в которую входят метан, этан, этилен и пропан. Специфическая композиция хладагента может быть выбрана для того, чтобы достигать желаемой более низкой температуры во втором температурном диапазоне.

Охлажденный газ в магистрали 9 еще дополнительно охлаждают и сжижают в третьем температурном диапазоне, что позволяет достигать более низких температур приблизительно от -85°С до -160°С при помощи косвенного теплообмена с третьим испаряющимся хладагентом в третьем теплообменнике 312. Этот хладагент представляет собой многокомпонентный хладагент и может содержать, например, два или более компонентов, выбранных из группы, в которую входят метан, этан, этилен, пропан, пропилен, один или несколько углеводородов, имеющих четыре атома углерода, n-пентан, i-пентан (то есть 2-метилбутан) и азот. В этом хладагенте i-пентан является предпочтительным (но не необходимым) компонентом. Специфическая композиция хладагента может быть выбрана для того, чтобы достигать желаемой более низкой температуры в третьем температурном диапазоне. Давление конечного сжиженного продукта в магистрали 13 может быть понижено за счет пропускания через расширительный клапан 15, чтобы получить готовый жидкий продукт в магистрали 17.

Первый температурный диапазон может быть ограничен первой температурой и второй температурой, причем первой температурой может быть температура окружающей среды. Второй температурный диапазон может быть ограничен второй температурой и третьей температурой, а третий температурный диапазон может быть ограничен третьей температурой и четвертой температурой. Первый температурный диапазон является диапазоном самых высоких температур или самым теплым температурным диапазоном, а третий температурный диапазон является диапазоном самых низких температур или самым холодным температурным диапазоном. Первая температура является самой высокой температурой, а четвертая температура является самой низкой температурой.

Охлаждение в этом способе может обеспечиваться при помощи трех гнездовых или каскадных систем охлаждения. Первая система охлаждения может быть аналогична первой системе охлаждения, описанной со ссылкой на фиг.1, причем паровой хладагент по магистрали 101 поступает в первый компрессор 103, в котором газ сжимают до 2-4 бар, затем охлаждают в охладителе 105, дополнительно сжимают до 6-10 бар во втором компрессоре 107 и затем охлаждают в охладителе 109 для получения сжатого хладагента при температуре окружающей среды в магистрали 111. Сжатый хладагент дополнительно охлаждают и по меньшей мере частично конденсируют в теплообменных каналах в первом теплообменнике 310. Давление частично или полностью конденсированного хладагента в магистрали 113 понижают за счет пропускания через дроссельный клапан 115, чтобы получить имеющий пониженное давление хладагент в магистрали 117, и этот хладагент испаряют в отдельных теплообменных каналах, чтобы обеспечить охлаждение в первом теплообменнике 310. Испаренный хладагент в магистрали 101 сжимают в соответствии с описанным выше.

Вторая система охлаждения может быть аналогична второй системе охлаждения, описанной со ссылкой на фиг.1, причем паровой хладагент по магистрали 201 поступает в компрессор 203, в котором газ сжимают до 10-20 бар и затем охлаждают в охладителе 205 приблизительно до температуры окружающей среды. Сжатый хладагент в магистрали 207 дополнительно охлаждают и по меньшей мере частично конденсируют в теплообменных каналах в первом теплообменнике 310 и во втором теплообменнике 311. Давление частично или полностью конденсированного хладагента в магистрали 209 понижают за счет пропускания через дроссельный клапан 211 для получения имеющего пониженное давление хладагента в магистрали 213, затем этот хладагент испаряют в отдельных теплообменных каналах для охлаждения во втором теплообменнике 311. Испаренный хладагент в магистрали 201 сжимают в соответствии с описанным выше.

Третья система охлаждения в этом варианте отличается от описанной выше известной третьей системы охлаждения и работает независимо от первой и второй систем охлаждения. В этой третьей системе охлаждения давление конденсированного хладагента в магистрали 313 снижают за счет пропускания через дроссельный клапан 314, а имеющий пониженное давление конденсированный хладагент в магистрали 315 испаряют в третьем теплообменнике 312 для охлаждения в нем.

Сконденсированный хладагент с низким давлением полностью испаряют в холодном теплообменнике 312 и сжимают при температуре ниже температуры окружающей среды. Часть охлаждения сжатого хладагента обеспечивают за счет самоохлаждения в теплообменнике 357 при температуре выше самой высокой температуры третьего теплообменника 312 и выше самой низкой температуры питающего потока в теплообменнике 311. Давление испаряющегося хладагента в теплообменнике 357 выше, чем давление испаряющегося хладагента в теплообменнике 312.

Испаренный хладагент в магистрали 316 сжимают до давления в диапазоне от 3 до 25 бар при помощи первого компрессора 359, а сжатый поток в магистрали 361 охлаждают приблизительно до температуры окружающей среды в охладителе 363 для получения газа с промежуточным сжатием в магистрали 365. Газ с промежуточным сжатием объединяют с испаренным дополнительным потоком хладагента в магистрали 367 (как описано здесь ниже) и объединенный поток хладагента, обычно приблизительно при температуре окружающей среды и давлении от 20 до 50 бар, дополнительно сжимают во втором компрессоре 319, затем охлаждают и частично конденсируют в промежуточном охладителе 320, и разделяют в сепараторе 321 для получения парового потока в магистрали 322 и жидкого потока в магистрали 323.

Паровой поток в магистрали 322 дополнительно сжимают до давления от 30 до 70 бар в компрессоре 324, а давление жидкого потока 323 из сепаратора 321 повышают за счет нагнетания насосом 325 до такого же давления, затем эти два потока с повышенным давлением объединяют для получения двухфазного потока хладагента 326, который дополнительно охлаждают в охладителе 327 за счет воздушного или водяного охлаждения.

Частично или полностью конденсированный хладагент в магистрали 328 дополнительно охлаждают в теплообменнике 357 для получения охлажденного хладагента в магистрали 369, затем этот поток хладагента разделяют на первую и вторую части. Давление первой части понижают за счет пропускания через дроссельный клапан 371, и имеющий пониженное давление хладагент, который может быть определен как дополнительный хладагент, направляют по магистрали 373 в теплообменник 357, где его нагревают и испаряют для охлаждения теплообменника и получения испаренного дополнительного потока хладагента в магистрали 367. Вторую часть охлажденного хладагента пропускают по магистрали 329 и дополнительно охлаждают в каналах 356 теплообменника 312 для получения описанного выше хладагента 313. Таким образом, дополнительный хладагент в магистралях 367 и 373 отделяют от хладагента в магистрали 315, причем в этом варианте он имеет такую же композицию, что и хладагент в магистрали 315.

Возможно, сепаратор 321, насос 325, компрессор 324 и охладитель 327 не используют, а частично или полностью конденсированный хладагент в магистрали 328 получают непосредственно после охладителя 320.

Обычно имеющий низкое давление поток хладагента в магистрали 315 испаряют в диапазоне давлений приблизительно от 2 до 10 бар в теплообменнике 312, в то время как имеющий промежуточное давление поток хладагента в магистрали 373 испаряют при более высоком давлении в диапазоне приблизительно от 5 до 20 бар в теплообменнике 357.

Когда описанный выше вариант используют для сжижения природного газа, более тяжелые, чем метан, углеводороды могут быть конденсированы и удалены ранее окончательного сжижения метана при помощи известных способов, в том числе с использованием скрубберов или других способов частичной конденсации и/или дистилляции. Эти газоконденсатные жидкости (NGLs) могут быть фракционированы, чтобы получить выбранные компоненты для хладагентов в системах охлаждения. Модификации этого варианта могут предусматривать испарение части хладагента в магистрали 369 при третьем более высоком давлении для обеспечения охлаждения при более высокой температуре, чем обеспечиваемых при помощи испарения при более низком давлении, потоков хладагентов в магистралях 315 и 373.

Смешанный хладагент, который используют в третьей системе охлаждения, содержит выбранные компоненты и композиции, которые позволяют хладагенту испаряться в широком диапазоне температур. Критерии выбора этих компонентов и температурного диапазона, в котором хладагент испаряется, отличны от критериев выбора смешанных хладагентов, которые обычно используют в третьем контуре охлаждения или в контуре охлаждения низкого уровня известных трехконтурных систем сжижения. Смешанный хладагент в третьем контуре в соответствии с настоящим изобретением должен испаряться в третьем температурном диапазоне (то есть в третьем теплообменнике 312), а также при температуре выше самой низкой температуры во втором температурном диапазоне (то есть выше самой низкой температуры во втором теплообменнике 311). В зависимости от композиции хладагента и давления испарение может быть возможно и желательно при температуре выше самой высокой температуры во втором температурном диапазоне.

Типичные композиции (в мол.%) хладагента, используемого в третьем контуре, могут содержать 5-15% азота, 30-60% метана, 10-30% этана, 0-10% пропана и 0-15% i-пентана. Один или несколько углеводородов, имеющих четыре атома углерода, могут присутствовать в хладагенте, но предпочтительно полная концентрация одного или нескольких углеводородов, имеющих четыре атома углерода, ниже, чем концентрация i-пентана. В зависимости от давления испарения, молярное отношение i-пентана к одному или нескольким углеводородам, имеющим четыре атома углерода, в хладагенте обычно выше 1,0 и может быть выше 1,5. Нормальный пентан (n-пентан) также может присутствовать в хладагенте преимущественно при более низкой концентрации, чем i-пентан.

Компоненты охлаждения для использования в третьем контуре охлаждения могут быть получены из углеводородных жидкостей, более тяжелых, чем метан, которые конденсируются за счет начального охлаждения питающего природного газа. Эти газоконденсатные жидкости (NGLs) могут рекуперироваться и фракционироваться при помощи известных способов, чтобы получить индивидуальные компоненты для использования в предпочтительном смешанном хладагенте. Когда питающий природный газ содержит, например, как n-пентан, так и i-пентан, и когда эти компоненты рекуперированы из NGLs при помощи дистилляции, чтобы использовать их в хладагенте в третьем контуре охлаждения, молярное отношение i-пентана к n-пентану в хладагенте может быть выше, чем молярное отношение i-пентана к n-пентану в питающем газе. Предпочтительно молярное отношение i-пентана к n-пентану в хладагенте может быть более чем в 2 раза выше, чем молярное отношение i-пентана к n-пентану в питающем газе. Для использования в этом хладагенте i-пентан является более предпочтительным, чем n-пентан, так как i-пентан имеет более низкую температуру замерзания, что позволяет использовать хладагент при более низких температурах.

Когда питающий природный газ содержит как i-пентан, так и один или несколько углеводородов, имеющих четыре атома углерода, и когда эти компоненты извлекаются из NGL при помощи дистилляции для использования в хладагенте в третьем контуре охлаждения, молярное отношение i-пентана к одному или нескольким углеводородам, имеющим четыре атома углерода, в хладагенте может быть больше, чем молярное отношение i-пентана к одному или нескольким углеводородам, имеющим четыре атома углерода, в питающем газе.

Третий контур охлаждения в этом варианте является самоохлаждающимся и независимым от первого и второго контуров охлаждения. В отличие от способа, показанного на фиг.1, сжатый хладагент в третьем контуре охлаждения, показанном на фиг.2, не охлаждают в первой и второй зонах теплообмена при помощи первого и второго контуров охлаждения. Это разгружает первый и второй контуры охлаждения и, следовательно, позволяет уменьшить размеры первой и второй зон теплообмена и компрессионного оборудования в первом и втором контурах охлаждения, по сравнению со способом на фиг.1. Это особенно полезно, когда способ на фиг.2 используют в системе сжижения, предназначенной для выпуска большого объема продукции. Когда размеры компрессорного и теплообменного оборудования в первом и втором контурах охлаждения достигают максимальных размеров, которые имеются в продаже, тогда при помощи способа на фиг.2 может быть обеспечена более высокая производительность, чем при помощи способа на фиг.1.

Возможны изменения варианта способа, показанного на фиг.2. Например, при необходимости могут быть использованы одна или больше двух ступеней (каскадов) сжатия, что приведет к образованию множества жидких потоков для нагнетания насосом в сочетании со ступенями сжатия пара. В другом случае могут быть выбраны такие композиции хладагента и давления в системе сжатия, что межкаскадная конденсация не будет происходить и разделения пара/жидкости не потребуется.

На фиг.3 изображен вариант осуществления изобретения, в котором третий контур охлаждения, который обеспечивает охлаждение теплообменника 312, модифицирован для получения самоохлаждения за счет внутреннего дополнительного жидкого хладагента, отделенного от третьего хладагента за счет фазового разделения. В варианте на фиг.3 сжиженный питающий поток в магистрали 9 охлаждают до его конечной самой низкой температуры в холодном теплообменнике 312 и снижают давление для получения жидкого продукта в магистрали 13, давление которого может быть снижено, чтобы получить имеющий пониженное давление продукт в магистрали 17. Это окончательное охлаждение обеспечивают при помощи охлаждения хладагента в магистрали 329 для получения охлажденного жидкого хладагента в магистрали 313 и при помощи снижения давления за счет пропускания через дроссельный клапан 314 для получения имеющего пониженное давление хладагента в магистрали 315, а также при помощи частичного или полного испарения этого хладагента для охлаждения в теплообменнике 312.

Частично или полностью испаренный хладагент в магистрали 316 объединяют с имеющим пониженное давление хладагентом, полученным при помощи снижения давления за счет пропускания через дроссельный клапан 375 (как описано здесь ниже) для получения объединенного потока хладагента в магистрали 377. Этот объединенный поток хладагента, который может быть назван как дополнительный поток хладагента, нагревают и испаряют в теплообменнике 379 для его охлаждения и получения испаренного дополнительного хладагента в магистрали 381. Этот испаренный дополнительный хладагент сжимают в компрессоре 319, охлаждают и частично конденсируют в промежуточном охладителе 320, и разделяют в сепараторе 321 для получения парового потока в магистрали 322 и жидкого потока в магистрали 323.

Паровой поток в магистрали 322 дополнительно сжимают до давления от 30 до 70 бар в компрессоре 324, а жидкий поток из сепаратора 321 нагнетают насосом 325 до получения такого же давления, а затем два имеющих повышенное давление потока объединяют для получения двухфазного потока хладагента 326, который затем дополнительно охлаждают в охладителе 327 за счет воздушного или водяного охлаждения для получения частично конденсированного дополнительного хладагента в магистрали 328.

Возможно, сепаратор 321, насос 325, компрессор 324 и охладитель 327 не используют, а частично конденсированный дополнительный хладагент в магистрали 328 получают непосредственно после охладителя 320.

Этот частично конденсированный дополнительный хладагент пропускают по магистрали 328 в сепаратор 330, где происходит его разделение для получения фракции парового хладагента в магистрали 385 и фракции жидкого хладагента в магистрали 383. Фракцию жидкого хладагента в магистрали 383 охлаждают в теплообменнике 379 для получения охлажденного хладагента в магистрали 389, давление которого снижают за счет пропускания через дроссельный клапан 375, и который затем объединяют с частично или полностью испаренным хладагентом в магистрали 316 для получения дополнительного потока хладагента в магистрали 377.

Таким образом, хладагент в магистралях 383, 389, 377 и 381 представляет собой дополнительный хладагент, отделенный от хладагента в магистрали 315. В этом варианте этот дополнительный хладагент содержит такие же компоненты, что и хладагент в магистрали 315, но имеет другую композицию. Другую композицию получают в результате фазового разделения частично конденсированного хладагента в магистрали 328, проводимого для получения жидкого хладагента в магистрали 387 и парового хладагента в магистрали 385.

Оба показанных на фиг.2 и 3 варианта осуществления изобретения отличаются от известного варианта на фиг.1 тем, что хладагент из третьего контура охлаждения, который создает самую низкую температуру охлаждения, испаряют для получения охлаждения в температурных диапазонах выше и ниже самой низкой температуры питающего газа, охлажденного при помощи второго контура охлаждения в теплообменнике 311. Таким образом, охлаждение выше самой низкой температуры питающего газа в теплообменнике 311 обеспечивают в теплообменнике 357 (фиг.2) или 379 (фиг.3) при помощи испарения дополнительного хладагента, отделенного от хладагента в магистрали 315, что обеспечивает охлаждение в самом холодном теплообменнике 312. Охлаждение ниже самой низкой температуры питающего газа, охлажденного в теплообменнике 311, осуществляют в теплообменнике 312. Таким образом, охлаждение в этих двух температурных диапазонах, то есть выше и ниже самой низкой температуры питающего газа в теплообменнике 311, осуществляют при помощи третьего контура охлаждения.

Дополнительно все охлаждение или большую часть охлаждения имеющих повышенное давление хладагентов в магистралях 383 и 385 после фазового разделения, обеспечивают за счет самоохлаждения в третьем контуре охлаждения, причем это охлаждение сжатого хладагента в третьем контуре охлаждения обеспечивают независимо от двух более теплых контуров охлаждения. Это является эффективным, так как позволяет существенно снизить требования к охлаждению в двух более теплых контурах охлаждения, что дает возможность повысить производительность установок для сжижения природного газа, когда компрессоры в двух более теплых контурах охлаждения имеют максимальный имеющийся в продаже размер.

Альтернативные варианты способов на фиг.2 и 3 показаны соответственно на фиг.4 и 5. В этих альтернативных вариантах первый контур охлаждения (компрессоры 103 и 107, охладители 105 и 109 и дроссельный клапан 115) заменен однокомпонентной каскадной системой охлаждения. Пропан может быть использован как единственный хладагент в первом контуре охлаждения. Второй и третий контуры охлаждения остаются такими же, как в соответствующих вариантах на фиг.2 и 3.

Могут быть использованы многокаскадный компрессор 119 и охладитель 121, чтобы получить сжатый хладагент в магистрали 123 при температуре около температуры окружающей среды и давлении в диапазоне от 10 до 15 бар. Давление сжатого хладагента в магистрали 123 снижают за счет пропускания через дроссельный клапан 125, и имеющий пониженное давление хладагент в магистрали 127 частично испаряют в теплообменнике 129 для его охлаждения и получения двухфазного хладагента в магистрали 131. Этот двухфазный хладагент разделяют в сепараторе 133, чтобы получить пар в магистрали 135, который возвращают в ступень всасывания самого низкого давления компрессора 119, и жидкость в магистрали 137. Давление этой жидкости понижают за счет пропускания через дроссельный клапан 139, а затем жидкость частично испаряют в теплообменнике 129 для его охлаждения. Двухфазный хладагент в магистрали 141 разделяют в сепараторе 143 для получения пара в магистрали 145, который возвращают в промежуточную ступень всасывания компрессора 119, и жидкости в магистрали 147. Давление этой жидкости понижают за счет пропускания через дроссельный клапан 149, и имеющий пониженное давление хладагент испаряют в теплообменнике 129 для его дополнительного охлаждения. Пар в магистрали 151 возвращают на впуск компрессора 119.

Любой из вариантов на фиг.2-5 может быть использован для модернизации существующих двухконтурных установок сжижения с двумя смешанными хладагентами или двухконтурных установок сжижения природного газа со смешанным с пропаном хладагентом.

ПРИМЕР

Способ на фиг.3 иллюстрируется следующим не имеющим ограничения примером, в котором сжижают поток питающего газа, составляющий 100 кг/моль/ч природного газа в магистрали 1 для получения сжиженного природного газа (продукта) в магистрали 17. Питающий газ в магистрали 1, который был предварительно очищен (не показано) для удаления воды и кислых газовых примесей, поступает при температуре 27°С и давлении 60 бар. Питающий газ в магистрали 1 и пар смешанного хладагента в магистрали 207 охлаждают до температуры -39°С в первом теплообменнике 310 при помощи испарения смешанного хладагента с молярной композицией 2% метана, 62% этана и 34% изобутана плюс бутан. Для осуществления этого охлаждения поток смешанного хладагента 113 испаряют и нагревают в теплообменнике 310, а затем подают в компрессор 103 при давлении 5 бар. Компрессор 103 имеет давление на выходе 19,5 бар. Смешанный хладагент охлаждают до температуры 36,5°С и конденсируют в охладителе 105 с использованием средства охлаждения с температурой окружающей среды, такого как охлаждающая вода или воздух. Результирующий поток дополнительно сжимают в компрессоре 107 до давления 34 бара и охлаждают в охладителе 109 до 36,5°С с использованием средства охлаждения с температурой окружающей среды, такого как охлаждающая вода или воздух. Полный поток смешанного хладагента в магистрали 113 составляет 124 кг/моль/ч.

Охлажденный питающий газ в магистрали 5 и второй смешанный хладагент в магистрали 208 охлаждают до температуры -119°С во втором теплообменнике 311 для получения дополнительно охлажденного питающего газа в магистрали 9 и дополнительно охлажденного второго смешанного хладагента в магистрали 209. Смешанный хладагент в магистрали 209 пропускают через клапан 211 для снижения давления до 4,2 бара для получения имеющего пониженное давление смешанного хладагента в магистрали 213. Смешанный хладагент в магистрали 213 испаряют в теплообменнике 311 для его охлаждения. Смешанный хладагент для этого второго контура охлаждения имеет расход 87 кг/моль/ч и композицию 27 мол.% метана, 63 мол.% этана и 10 мол.% пропана. Испаренный поток второго смешанного хладагента в магистрали 201 сжимают в трехкаскадном компрессоре 203 с промежуточным охлаждением до давления 57 бар. Сжатый смешанный хладагент затем охлаждают в охладителе 205 до 36,5°С с использованием охлаждающей воды для получения охлажденного сжатого смешанного хладагента в магистрали 207.

Питающий газ в магистрали 9 и третий смешанный хладагент в магистрали 329 охлаждают до окончательной температуры -156°С в третьем теплообменнике 312 для получения соответственно LNG продукта (сжиженный природный газ) в магистрали 17 и конденсированного третьего смешанного хладагента в магистрали 313. Смешанный хладагент в магистрали 313 пропускают через клапан 314 для снижения давления до 3,7 бар для получения имеющего пониженное давление третьего смешанного хладагента в магистрали 315. Этот имеющий пониженное давление третий смешанный хладагент частично испаряют в третьем теплообменнике 312 для его охлаждения и получения частично испаренного хладагента в магистрали 316, имеющего 95% паровой фракции и температуру -123°С. Смешанный хладагент для этого третьего контура охлаждения в магистрали 329 имеет расход 59 кг/моль/ч и композицию (в мол.%) 12% азота, 52% метана, 18% этана, 6% пропана и 12% i-пентана.

Смешанный хладагент в магистрали 389 пропускают через клапан 375 для снижения давления приблизительно до 3,6 бар, и объединяют с потоком 316 для образования потока 377, который полностью испаряют и нагревают до 26°С в четвертом теплообменнике 379 для его охлаждения. Испаренный хладагент в магистрали 381 сжимают до 17,7 бар в компрессоре 319 первой ступени, охлаждают до 36,5°С и частично сжижают в промежуточном охладителе 320, охлаждаемом окружающим воздухом или водой. Двухфазный хладагент разделяют в сепараторе 321 для получения парового хладагента в магистрали 322 и жидкого хладагента в магистрали 323. Давление жидкого хладагента повышают до 47 бар за счет нагнетания насосом 325. Паровой хладагент в магистрали 322 сжимают до давления 47 бар в компрессоре 324, объединяют с имеющим повышенное давление хладагентом от насоса 325, и объединенный поток в магистрали 326 затем охлаждают в охлаждаемом водой охладителе 327 до 36,5°С для получения охлажденного смешанного хладагента в магистрали 328. Двухфазный хладагент разделяют в сепараторе 330 для получения смешанного парового хладагента в магистрали 385 и смешанного жидкого хладагента в магистрали 383. Смешанный жидкий хладагент охлаждают в четвертом теплообменнике 379 для получения охлажденного смешанного хладагента в магистрали 389. Смешанный паровой хладагент охлаждают и сжижают в четвертом теплообменнике 379 для получения охлажденного смешанного хладагента в магистрали 329, который дополнительно охлаждают в третьем теплообменнике 312, как уже было описано здесь выше.

В приведенном выше описании фиг.1-5 ссылочные позиции магистралей (то есть труб, по которым пропускают технологические потоки) могут также относиться к технологическим потокам, которые пропускают по этим магистралям. В последующих пунктах формулы изобретения на способ ссылочные позиции скорее относятся к магистралям, а не к технологическим потокам, проходящим по этим магистралям. Ссылочные обозначения, приведенные на фиг.2-5, включены в формулу изобретения для ясности и ни в коей мере не ограничивают объем патентных притязаний.

Способ сжижения газа включает охлаждение питающего газового потока последовательно через три зоны теплообмена соответственно в первом, втором и третьем температурных диапазонах для получения сжиженного продукта. Охлаждение питающего газового потока в первом температурном диапазоне обеспечивают за счет первого испаряющегося хладагента, охлаждение потока во втором температурном диапазоне обеспечивают за счет второго испаряющегося хладагента, а охлаждение потока в третьем температурном диапазоне обеспечивают за счет третьего испаряющегося хладагента в контуре охлаждения. Первый, второй и третий хладагенты имеют различную композицию. Хладагент, обеспечивающий охлаждение в самой холодной зоне теплообмена, представляет собой по меньшей мере часть третьего хладагента, которую охлаждают при помощи испарения при температурах выше самой низкой температуры во второй зоне теплообмена дополнительного хладагента, который является по меньшей мере частью третьего хладагента. Дополнительный хладагент может иметь такую же композицию, что и хладагент, испаренный в самой холодной зоне теплообмена, но при его испарении под другим давлением, или может иметь другую композицию. Использование изобретения позволит повысить производительность при предельных размерах компрессорного и теплообменного оборудования. 2 н. и 11 з.п. ф-лы, 5 ил.

(1) сжатия (359) и охлаждения (363) хладагента (316), испаренного в самой холодной зоне теплообмена для получения хладагента (365) с промежуточным сжатием,

(2) объединения хладагента (365) с промежуточным сжатием с испаренным дополнительным хладагентом (367) для получения объединенного промежуточного хладагента,

(3) сжатия (319) и охлаждения (320) объединенного промежуточного хладагента для получения охлажденного сжатого хладагента (328), и

(4) дополнительного охлаждения и конденсации (357) охлажденного сжатого хладагента (328) при помощи косвенного теплообмена с испаряющимся дополнительным хладагентом (373) для получения объединенного хладагента (369), одна часть (329) которого служит хладагентом (315) для самой холодной зоны теплообмена (312), а другая часть которого служит дополнительным хладагентом (373).

(1) частичного или полного испарения хладагента (315) в самой холодной зоне теплообмена (312) для получения частично или полностью испаренного нагретого хладагента (316), и

(2) объединения нагретого хладагента (316) с охлажденным, имеющим пониженное давление (375) хладагентом для получения дополнительного хладагента (377),

при этом охлажденный, имеющий пониженное давление хладагент получают посредством

(3) испарения (379) дополнительного хладагента (377) для получения испаренного дополнительного хладагента (381),

(4) сжатия (319) и охлаждения (320) испаренного дополнительного хладагента для получения охлажденного, сжатого, частично конденсированного дополнительного хладагента (328),

(5) разделения (330) охлажденного, сжатого, частично конденсированного дополнительного хладагента (328) на жидкую фракцию (383) и паровую фракцию (385) для получения хладагента для самой холодной зоны теплообмена (312),

(6) дополнительного охлаждения жидкой фракции (383) при помощи косвенного теплообмена (379) с испаряющимся дополнительным хладагентом (377) для получения охлажденного жидкого хладагента (389), и

(7) снижения давления (375) охлажденного жидкого хладагента (389) для получения охлажденного, имеющего пониженное давление (375) хладагента,

при этом паровую фракцию (385) охлаждают при помощи косвенного теплообмена (379) с дополнительным хладагентом (377).

| US 4112700 A, 12.09.1978 | |||

| СПОСОБ И СИСТЕМА ОХЛАЖДЕНИЯ В ЗАМКНУТОМ КОНТУРЕ СМЕШАННОГО ХЛАДАГЕНТА | 1997 |

|

RU2175099C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ОХЛАЖДЕНИЯ ТЕКУЧЕЙ СРЕДЫ, В ЧАСТНОСТИ, ПРИ СЖИЖЕНИИ ПРИРОДНОГО ГАЗА | 1994 |

|

RU2121637C1 |

| US 4057972 A, 15.11.1977 | |||

| US 6250105 B1, 26.06.2001 | |||

| DE 3521060 A1, 12.12.1985. | |||

Авторы

Даты

2007-09-27—Публикация

2004-03-16—Подача