Способ сжижения природного газа предназначен для производства сжиженного природного газа (далее - СПГ), обеспечивающего регулирование качества вырабатываемого СПГ и может быть использован на предприятиях газоперерабатывающей промышленности.

Процесс переработки природного газа в сжиженный газ в значительной степени зависит от свойств сырого газа, наличия в нем различных нежелательных примесей (H2O, CO2, H2S, Hg, N2, Не, OCS, пропилмеркаптана и т.д.) и тяжелых углеводородов (далее - ТУВ). Подготовка сырого газа на газоперерабатывающих предприятиях включает очистку от примесей с последующим компримированием и криогенной переработкой, являющейся высокоэнергозатратным процессом. Считается, что на модуль сжижения газа приходится 45% капитальных затрат всего завода по производству СПГ, что составляет 25-35% всех затрат проекта и до 50% последующих эксплуатационных затрат (О.В. Крюков. Развитие технологий производства сжиженного природного газа. Химическая техника - 2015, №1). Технологии сжижения основаны на использовании холодильных циклов, в которых хладагент посредством последовательного расширения и сжатия охлаждает встречный поток природного газа. Большинство современных технологий сжижения газа предполагает использование нескольких холодильных циклов, поскольку при этом более совершенен процесс конденсации природного газа. В крупнотоннажных технологических процессах сжижение природного газа осуществляется двумя способами: каскадным (каскад «пропан - этилен - метан») или замкнутыми холодильными циклами с использованием смешанных хладагентов. Более 80% действующих заводов по производству СПГ применяют смешанный хладагент с предварительным пропановым охлаждением (C3MR), четверть из них приходится на модификации данной технологии (АР-Х и технологию Split MR). (В.В. Василевич и др. Сравнительный анализ современных технологий крупнотоннажного производства сжиженного природного газа. Газовая промышленность - 2017, №9, 757). Выбор способа сжижения природного газа определяется исходным составом природного газа. Все современные технологии сжижения используют потенциал природных хладагентов, таких как вода или воздух в зависимости от территориального расположения предприятий.

Известен объединенный многоконтурный способ охлаждения для сжижения газа, включающий охлаждение подаваемого газового потока последовательно, по меньшей мере, в двух зонах теплообмена для обеспечения сжиженного продукта, в котором охлаждение потока подаваемого газа обеспечивают посредством испаряющихся хладагентов. Хладагент в диапазоне самых холодных температур только частично испаряют в самой холодной зоне теплообмена, чтобы получить частично испаренный хладагент. Осуществляют рециркуляцию частично испаренного хладагента в процессе рециркуляционного охлаждения, который включает стадии дополнительного испарения частично испаренного хладагента в зоне дополнительного теплообмена при температурах выше самой высокой температуры в самой холодной зоне теплообмена, сжатия дополнительно испаренного хладагента и охлаждения потока сжатого хладагента, чтобы получить самый холодный хладагент. Весь поток сжатого хладагента охлаждают посредством стадий охлаждения всего потока сжатого хладагента в зоне дополнительного теплообмена посредством косвенного теплообмена с дополнительно испаряющимся частично испаренным хладагентом или охлаждения всего потока сжатого хладагента в зоне теплообмена, предшествующей самой холодной зоне теплообмена, посредством косвенного теплообмена с соответствующим испаряющимся хладагентом, дополнительного охлаждения сжатого хладагента в зоне дополнительного теплообмена посредством косвенного теплообмена с частично испаренным хладагентом (патент на изобретение RU 2307990, МПК F25J 1/02, заявлен 16.03.2004 г., опубликован 10.10.2007 г.). Недостатками изобретения являются:

• применение многоконтурных схем сжижения, сопровождающихся большим количеством используемого дорогостоящего динамического оборудования;

• использование газожидкостного потока для охлаждения в последовательно расположенном оборудовании требует соблюдения определенных гидродинамических условий течения среды, что в свою очередь может сильно ограничить диапазон работы установки.

Известен также комбинированный цикл сжижения газа, использующий множество детандеров, включающий охлаждение исходного газа первой холодильной системой в первой теплообменной зоне и отведение по существу сжиженного исходного потока из нее; при этом выполняют дальнейшее охлаждение по существу сжиженного исходного потока во второй теплообменной зоне за счет косвенного теплообмена с одним или несколькими потоками расширенного с совершением работы хладагента, обеспечиваемыми второй холодильной системой, и охлажденный в еще большей степени по существу сжиженный исходный поток отводят из нее. По меньшей мере, один поток из числа одного или нескольких потоков расширенного с совершением работы хладагента обеспечивают сжатием одного или нескольких паров хладагента, чтобы обеспечить поток сжатого хладагента; при этом охлаждают весь, или его часть, поток сжатого хладагента в третьей теплообменной зоне, чтобы обеспечить поток охлажденного сжатого хладагента; и расширяют с совершением работы поток охлажденного сжатого хладагента, чтобы обеспечить один поток из числа одного или нескольких потоков расширенного с совершением работы хладагента. Расход потока расширенного с совершением работы хладагента во второй теплообменной зоне меньше совокупного расхода одного или нескольких потоков расширенного с совершением работы хладагента в третьей теплообменной зоне; либо дополнительный цикл охлаждения обеспечивают для третьей теплообменной зоны третьей холодильной системой. Использование изобретения позволит повысить КПД и эксплуатационную гибкость процессов сжижения газа (патент на изобретение RU 2331826, МПК F25J 1/062, заявлен 14.09.2004 г., опубликован 20.08.2008 г.). Недостатками изобретения являются:

• обеспечение определенного фазового равновесия на этапе компримирования и воздушного и/или водяного охлаждения потоков смешанного хладагента в данном изобретении не рассматривается;

• охлаждение исходного газа первой холодильной системой в первой теплообменной зоне и отведение по существу сжиженного исходного потока из нее приводит к конденсации всех углеводородов исходного газа, что приводит к потере ТУВ природного газа, являющихся ценным сырьем нефтехимии и газохимии.

Наиболее близким к заявляемому изобретению является способ сжижения газа, заключающийся в том, что предварительно очищенный и осушенный природный газ охлаждают и конденсируют в теплообменнике предварительного охлаждения до температуры минус 52-54°С, затем сепарируют, отделяя жидкую этановую фракцию, которую направляют на фракционирование, а газовый поток с первого сепаратора последовательно охлаждают в теплообменнике сжижения до температуры минус 120-125°С, переохлаждают газообразным азотом в теплообменнике переохлаждения до температуры минус 150-160°С, давление переохлажденного СПГ снижают в жидкостном детандере до 0,11-0,13 МПа, и переохлажденный СПГ направляют на сепарирование, после чего сжижаемый газ направляют в емкость хранения СПГ, отсепарированный газ направляют в систему топливного газа, смешанный хладагент, состоящий из азота, метана, этана, пропана, бутана и пентана, из теплообменника предварительного охлаждения компримируют до давления от 3,0 до 3,1 МПа, охлаждая до температуры 26-30°С и разделяют в сепараторах на потоки тяжелого жидкого хладагента и легкого газообразного смешанного хладагента, причем потоки тяжелого жидкого хладагента подают насосами для смешения с тяжелым жидким хладагентом из последнего сепаратора, потоки тяжелого жидкого смешанного хладагента и легкого газообразного смешанного хладагента направляют для охлаждения до температуры минус 52-54°С за счет подачи обратного смешанного потока низкого давления тяжелого и легкого смешанного хладагента, затем тяжелый жидкий смешанный хладагент переохлаждают в теплообменнике предварительного охлаждения, дросселируют до давления 0,25-0,27 МПа и подают вместе с легким смешанным хладагентом, направленным из теплообменника сжижения, для охлаждения трубных потоков теплообменника предварительного охлаждения, легкий смешанный хладагент конденсируют и последовательно переохлаждают в теплообменнике предварительного охлаждения и теплообменнике сжижения, переохлажденный сжиженный легкий смешанный хладагент, полученный на выходе теплообменника сжижения, направляют на дросселирование до давления 0,25-0,27 МПа и далее на охлаждение его трубных потоков, газообразный азот низкого давления из теплообменника азотного цикла последовательно компримируют в компрессоре турбодетандера до давления 1,2-1,4 МПа и в компрессорах азотного цикла до давления 3,5-3,7 МПа, охлаждают в воздушных охладителях до температуры 26-30°С, и в теплообменнике азотного цикла до температуры минус 107-109°С за счет обратного потока азотного хладагента низкого давления, затем азот расширяют до давления 0,8-1,0 МПа и направляют для переохлаждения потока СПГ в теплообменник переохлаждения, затем рекуперативно нагревают в теплообменнике азотного цикла до температуры 22-24°С потоком азота высокого давления и возвращают на всас компрессора турбодетандерного агрегата (патент на изобретение RU 2538192, МПК F25J 1/00, заявлен 07.11.2013 г., опубликован 10.01.2015 г.). Недостатками изобретения являются:

• рекомендуемый диапазон температуры минус 52-54°С, при которой предварительно очищенный и осушенный природный газ охлаждают и конденсируют в теплообменнике предварительного охлаждения, является частным режимным показателем и может быть применен только к определенному (и не охарактеризованному в патенте) составу исходного природного газа;

• не определена доля конденсации природного газа в СПГ, так как часть метана уходит в широкую фракцию легких углеводородов, которую представляет собой конденсат, отводимый из сепаратора.

Также недостатком данного способа получения СПГ является важный негативный фактор - высокая вероятность попадания в СПГ углеводородов, которые в условиях выработки СПГ могут кристаллизоваться при превышении их содержания выше предела растворимости. Поэтому в СПГ регламентируется концентрация некоторых ТУВ, кристаллизующихся в области низких температур. Данные по допустимой концентрации ТУВ в СПГ приведены в таблице 1.

При кристаллизации ТУВ происходит их осаждение в среде охлаждаемого и СПГ, в теплообменной аппаратуре с уменьшением коэффициента теплопередачи, клапанах с нарушением режима их работы, застойных зонах резервуаров и трубопроводов газоперерабатьшающих предприятий, а также при дальнейшей транспортировке СПГ в танкерах-газовозах.

Так, например, при производстве СПГ по прототипу (патент на изобретение RU 2538192) предусматривается охлаждение и конденсация очищенного и осушенного природного газа в теплообменнике предварительного охлаждения до температуры минус 52-54°С, затем сепарация газа с отделением жидкой этановой фракции и последующим последовательным охлаждением отсепарированного газа в теплообменнике сжижения до температуры минус 120-125°С и переохлаждения его газообразным азотом в теплообменнике переохлаждения до температуры минус 150-160°С. Указанный температурный режим в зоне сепарации минус 52-54°С является ограниченно пригодным в части удаления компонентов ТУВ до требуемого содержания для широкого диапазона состава сырьевого природного газа.

Задачей заявляемого изобретения является разработка способа сжижения природного газа, при котором в СПГ будут практически отсутствовать тяжелые кристаллизируемые парафиновые и ароматические углеводороды, снижающие его качество и приводящие к рискам нарушения технологии производства СПГ.

Поставленная задача решается за счет того, что в способе сжижения природного газа, предварительно очищенного и осушенного, включающем процедуры:

а) предварительного охлаждения природного газа общим потоком легкого и тяжелого смешанного хладагента в теплообменнике предварительного охлаждения;

б) сепарации предварительно охлажденного природного газа с отделением углеводородного конденсата;

в) сжижения предварительно охлажденного и отсепарированного природного газа потоком легкого смешанного хладагента в теплообменнике сжижения;

г) переохлаждения природного газа азотом в теплообменнике переохлаждения;

д) дросселирования переохлажденного сжиженного природного газа;

е) хранения СПГ;

ж) компримирования общего потока смешанного хладагента, поступающего от теплообменника предварительного охлаждения, по меньшей мере в две стадии с промежуточным охлаждением в воздушных и/или водяных холодильниках и разделением в системе сепараторов на потоки тяжелого жидкого смешанного хладагента и легкого газообразного смешанного хладагента;

з) переохлаждения потока тяжелого смешанного хладагента в теплообменнике предварительного охлаждения за счет подачи обратного смешанного потока низкого давления тяжелого и легкого смешанного хладагента, дросселирования и подачи потока тяжелого смешанного хладагента в теплообменник предварительного охлаждения в качестве хладагента вместе с легким смешанным хладагентом, направленным из теплообменника сжижения;

и) охлаждения потока легкого газообразного смешанного хладагента в теплообменнике предварительного охлаждения за счет подачи обратного смешанного потока низкого давления тяжелого и легкого смешанного хладагента, конденсации и переохлаждения потока легкого газообразного смешанного хладагента в теплообменнике сжижения за счет подачи обратного потока легкого смешанного хладагента низкого давления, дросселирования и подачи потока легкого смешанного хладагента в теплообменник сжижения в качестве хладагента;

к) последовательного компримирования газообразного азота низкого давления из теплообменника азотного цикла в компрессоре турбодетандерного агрегата и в компрессорах азотного цикла, охлаждения в воздушных и/или водяных холодильниках и в теплообменнике азотного цикла за счет обратного потока азотного хладагента низкого давления, расширения потока охлажденного азота в детандере турбодетандерного агрегата, подачи для переохлаждения потока СПГ в теплообменник переохлаждения, нагрева в теплообменнике азотного цикла потоком азота высокого давления и приема на всас компрессора турбодетандерного агрегата;

для удаления из состава природного газа компонентов ТУВ до допустимой величины, исключающей образование твердых частиц углеводородов в процедурах от в) до е), после выполнения процедуры а) предварительно охлажденный природный газ направляют в первый дополнительный рекуперативный теплообменник на доохлаждение потоком отсепарированного газа и затем перед выполнением процедуры б) дросселируют на клапане для обеспечения следующих термобарических параметров при сепарации:

- давление в диапазоне от 3,0 до 5,5 МПа с условием обеспечения значения ниже псевдокритического давления смеси компонентов сырьевого природного газа;

- температуры в диапазоне от минус 60 до минус 85°С с условием обеспечения значения в диапазоне 85-105% от псевдокритической температуры смеси компонентов сырьевого природного газа, соответствующей конденсации ТУВ.

Природный углеводородный газ в технологической цепочке производства СПГ последовательно изменяет значения физических параметров от высокого давления и высокой (относительно) температуры до минус 160-152°С и почти атмосферного давления. Входящие в состав природного газа ТУВ при конденсации и дальнейшем охлаждении кристаллизуются с негативными последствиями для производства и качества СПГ. В связи этим необходимо выбрать реперные точки, позволяющие определять зону технологического режима производства СПГ, в которой будет осуществляться удаление ТУВ из природного газа любого состава простейшим и достаточно дешевым путем. В качестве таких реперных точек предлагается использовать псевдокритические температуру и давление сырьевого природного газа, которые являются информационно насыщенными характеристиками природного газа:

• псевдокритические температура и давление легко рассчитываются для природного газа любого состава по распространенным справочным данным для индивидуальных компонентов;

• псевдокритическая температура ТПК также показывает, что в большинстве случаев при температуре газового потока несколько ниже ТПК можно подобрать такое давление меньшее псевдокритического, которое позволит сконденсировать небольшую часть углеводородного газа, в которую перейдут удаляемые ТУВ.

Необходимые значения температуры и давления газа в сепараторе можно обеспечить за счет охлаждения в первом дополнительном рекуперативном теплообменнике потоком отсепарированного газа и дальнейшего дросселирования охлажденного сжатого природного газа на клапане, и далее в сепараторе после отделения жидкой фазы, куда равновесно перейдет большая часть ТУВ, природный газ приобретает качество, необходимое для производства СПГ. Так как ТУВ попадают в сепаратор в относительно «теплую» жидкую фазу, то они при этом не кристаллизуются и опасность забивки и загрязнения аппаратуры и клапанов исключается.

К ТУВ, содержание которых в подаваемом на сжижение природном газе ограничивается, следует отнести углеводороды С6 и выше, а также бензол, толуол и ксилолы, имеющие ограничения по растворимости в производимом СПГ и способные кристаллизироваться при низких температурах и осаждаться в застойных зонах криогенного оборудования.

Необходимо для обеспечения термобарических параметров при сепарации, чтобы давление сырьевого природного газа на входе в теплообменник предварительного охлаждения было выше давления в зоне сепарации как минимум на величину гидравлического сопротивления системы до зоны сепарации.

Необходимо также в том случае, когда охлаждения природного газа в первом дополнительном рекуперативном теплообменнике потоком отсепарированного газа недостаточно для обеспечения необходимых термобарических параметров при сепарации, то природный газ после первого дополнительного рекуперативного теплообменника перед дросселированием на клапане доохлаждают во втором дополнительном теплообменнике потоком азота, поступающим из реализованного в процедуре к) азотного цикла после детандера.

Целесообразно углеводородный конденсат, выделенный из природного газа при выполнении процедуры б), подвергать фракционированию с последовательным выделением метана, и/или этана, и/или пропана, и/или бутана, и/или изобутана, и/или пентана, или их смесей, используемых в качестве хладагентов и/или для регулирования калорийности получаемого СПГ, и/или тяжелого остатка, используемого в качестве топливного компонента и/или сырья газохимических предприятий.

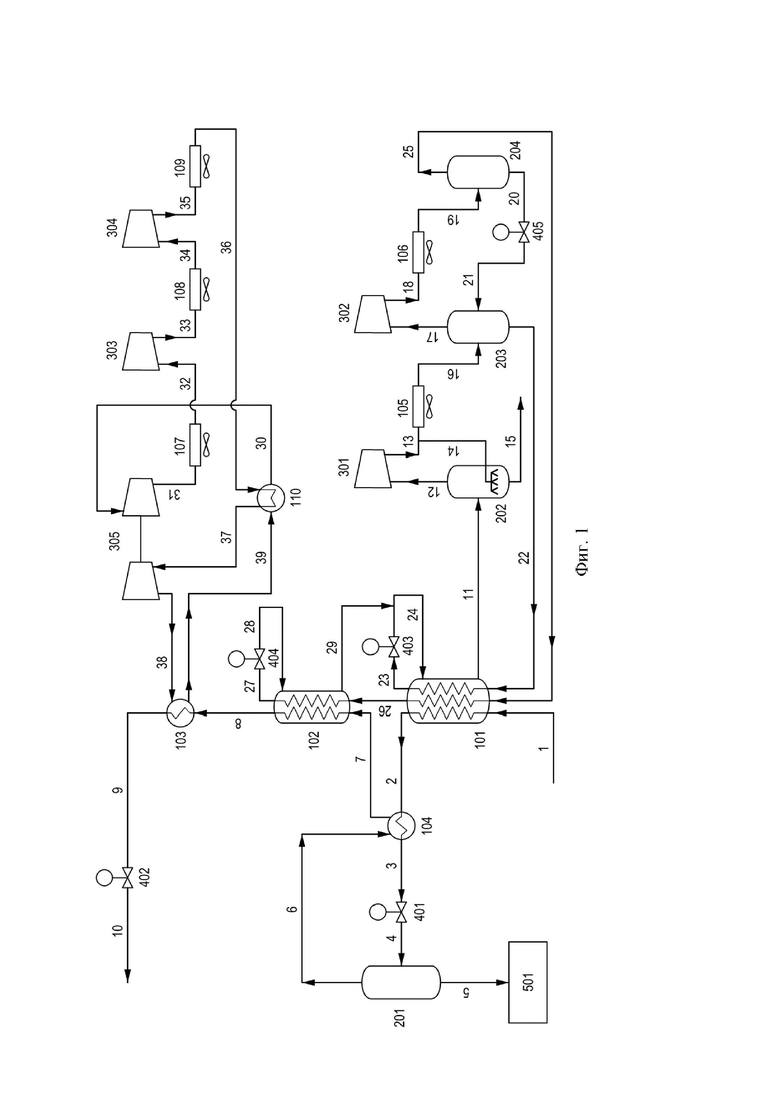

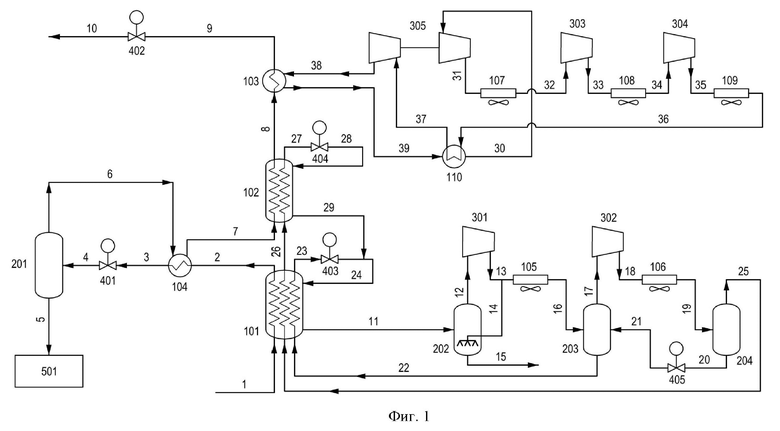

На фигуре 1 представлена принципиальная схема установки для реализации одного из возможных вариантов заявляемого способа с охлаждением природного газа до минус 68°С за счет доохлаждения в рекуперативном теплообменнике с разделением образующихся газовой и жидкой фаз в сепараторе с использованием следующих обозначений:

101 - теплообменник предварительного охлаждения природного газа;

102 - теплообменник сжижения природного газа;

103 - теплообменник переохлаждения СПГ;

104 - рекуперативный теплообменник;

105, 106 - холодильники системы циркуляции смешанного хладагента;

107, 108, 109 - холодильники азотного цикла;

110 - рекуперативный теплообменник азотного цикла;

111 - азотный доохладитель;

201 - сепаратор охлажденного природного газа;

202, 203, 204 - сепараторы системы циркуляции смешанного хладагента;

205 - ректификационная колонна;

301, 302 - компрессоры системы циркуляции смешанного хладагента;

303, 304 - компрессоры азотного цикла;

305 - турбодетандерный агрегат азотного цикла;

401-405 - регулирующие клапаны;

501 - блок фракционирования;

1-43 - трубопроводы.

Установка согласно фигуре 1 функционирует следующем образом. Предварительно очищенный и осушенный природный газ с давлением 6,0 МПа (изб.) и температурой 20°С подается по трубопроводу 1 в трубный пучок теплообменника предварительного охлаждения природного газа 101, где противотоком к газу в межтрубном пространстве движется общий поток легкого и тяжелого смешанного хладагента, и далее с температурой минус 42°С поступает по трубопроводу 2 в рекуперативный теплообменник 104. После рекуперативного теплообменника 104 охлажденный до температуры минус 52°С поток природного газа поступает по трубопроводу 3 на регулирующий клапан 401, на котором дросселируется до давления 4,0 МПа (изб.) и с температурой минус 68°С поступает по трубопроводу 4 в сепаратор охлажденного природного газа 201. С нижней части сепаратора охлажденного природного газа 201 по трубопроводу 5 выводится углеводородный конденсат в блок фракционирования 501, а сверху по трубопроводу 6 отводится отсепарированный поток природного газа в рекуперативный теплообменник 104, после которого с температурой минус 58°С по трубопроводу 7 поступает в трубный пучок теплообменника сжижения природного газа 102, где происходит его конденсация за счет теплообмена с потоком легкого смешанного хладагента. После теплообменника сжижения природного газа 102 СПГ с температурой минус 120°С по трубопроводу 8 поступает в теплообменник переохлаждения СПГ 103 для переохлаждения до температуры минус 150°С потоком азота, поступающим по трубопроводу 38 от турбодетандерного агрегата азотного цикла 305. Далее поток переохлажденного СПГ по трубопроводу 9 выводится из теплообменника переохлаждения СПГ 103, дросселируется на регулирующим клапане 402 до давления 6 кПа (изб.) и с температурой минус 162°С выводится по трубопроводу 10 в резервуар хранения СПГ (на фигуре 1 не показано).

Общий поток смешанного хладагента с температурой минус 6°С выводится по трубопроводу 11 из межтрубного пространства теплообменника предварительного охлаждения природного газа 101 и пройдя сепаратор системы циркуляции смешанного хладагента 202 поступает по трубопроводу 12 на первую ступень компримирования в компрессор системы циркуляции смешанного хладагента 301, в котором происходит сжатие потока до давления 1,5 МПа (изб.), после чего часть потока по трубопроводу 13 направляется для охлаждения в холодильник системы циркуляции смешанного хладагента 105, откуда с температурой 28°С по трубопроводу 16 поступает в сепаратор системы циркуляции смешанного хладагента 203. Трубопровод 14 предназначен для отвода части потока в сепаратор системы циркуляции смешанного хладагента 202 в целях испарения жидкой фазы. С нижней части сепаратора системы циркуляции смешанного хладагента 203 по трубопроводу 22 выводится поток тяжелого жидкого смешанного хладагента, а сверху по трубопроводу 17 поток газообразного смешанного хладагента подается на вторую ступень компримирования в компрессор системы циркуляции смешанного хладагента 302 для сжатия до давления 4,5 МПа (изб.), после которого подается по трубопроводу 18 на охлаждение в холодильнике системы циркуляции смешанного хладагента 106 и с температурой 28°С по трубопроводу 19 поступает в сепаратор системы циркуляции смешанного хладагента 204, с нижней части которого поток жидкой фазы по трубопроводу 20 поступает на регулирующий клапан 405, откуда по трубопроводу 21 возвращается в сепаратор системы циркуляции смешанного хладагента 203, а сверху по трубопроводу 25 выводится поток легкого газообразного смешанного хладагента. Предусматривается отвод жидкой фазы от сепаратора системы циркуляции смешанного хладагента 202 по трубопроводу 15 (в данном примере поток не отводится).

Поток тяжелого жидкого смешанного хладагента по трубопроводу 22 подается на переохлаждение в трубный пучок теплообменника предварительного охлаждения природного газа 101, в котором охлаждается до температуры минус 42°С и далее по трубопроводу 23 поступает на регулирующий клапан 403, дросселируется до давления 0,4 МПа (изб.) и направляется по трубопроводу 24 в межтрубное пространство теплообменника предварительного охлаждения природного газа 101 в качестве хладагента вместе с легким смешанным хладагентом, поступающим по трубопроводу 29 из межтрубного пространства теплообменника сжижения природного газа 102.

Поток легкого газообразного смешанного хладагента по трубопроводу 25 подается на охлаждение в трубный пучок теплообменника предварительного охлаждения природного газа 101, в котором охлаждается до температуры минус 42°С и далее по трубопроводу 26 поступает в трубный пучок теплообменника сжижения природного газа 102, в котором конденсируется и переохлаждается до температуры минус 120°С и далее по трубопроводу 27 поступает на регулирующий клапан 404, дросселируется до давления 0,4 МПа (изб.) и направляется по трубопроводу 28 в межтрубное пространство теплообменника сжижения природного газа 102 в качестве хладагента, выводится из межтрубного пространства по трубопроводу 29 и подается на смешение с потоком тяжелого смешанного хладагента низкого давления.

Поток газообразного азота низкого давления поступает по трубопроводу 30 из рекуперативного теплообменника азотного цикла 110 на компримирование до давления 1,1 МПа (изб.) в компрессорную часть турбодетандерного агрегата азотного цикла 305, откуда по трубопроводу 31 поток направляется для охлаждения в холодильник азотного цикла 107 до температуры 28°С и поступает по трубопроводу 32 на первую ступень компримирования в компрессор азотного цикла 303, в котором происходит сжатие потока до давления 2,2 МПа (изб.), далее поток по трубопроводу 33 направляется для охлаждения в холодильник азотного цикла 108 и с температурой 28°С по трубопроводу 34 поступает на вторую ступень компримирования в компрессор азотного цикла 304 для сжатия до давления 3,7 МПа (изб.) и затем по трубопроводу 35 в холодильник азотного цикла 109, после которого с температурой 28°С по трубопроводу 36 поступает на охлаждение до минус 108°С в рекуперативный теплообменник азотного цикла 110, откуда по трубопроводу 37 поток направляется на расширение в детандерную часть турбодетандерного агрегата азотного цикла 305 до 0,9 МПа (изб.) и с температурой минус 158°С по трубопроводу 38 подается в качестве хладагента в теплообменник переохлаждения СПГ 103. После теплообменника переохлаждения СПГ 103 поток азота низкого давления с температурой минус 127°С по трубопроводу 39 поступает в рекуперативный теплообменник азотного цикла 110 в качестве хладагента.

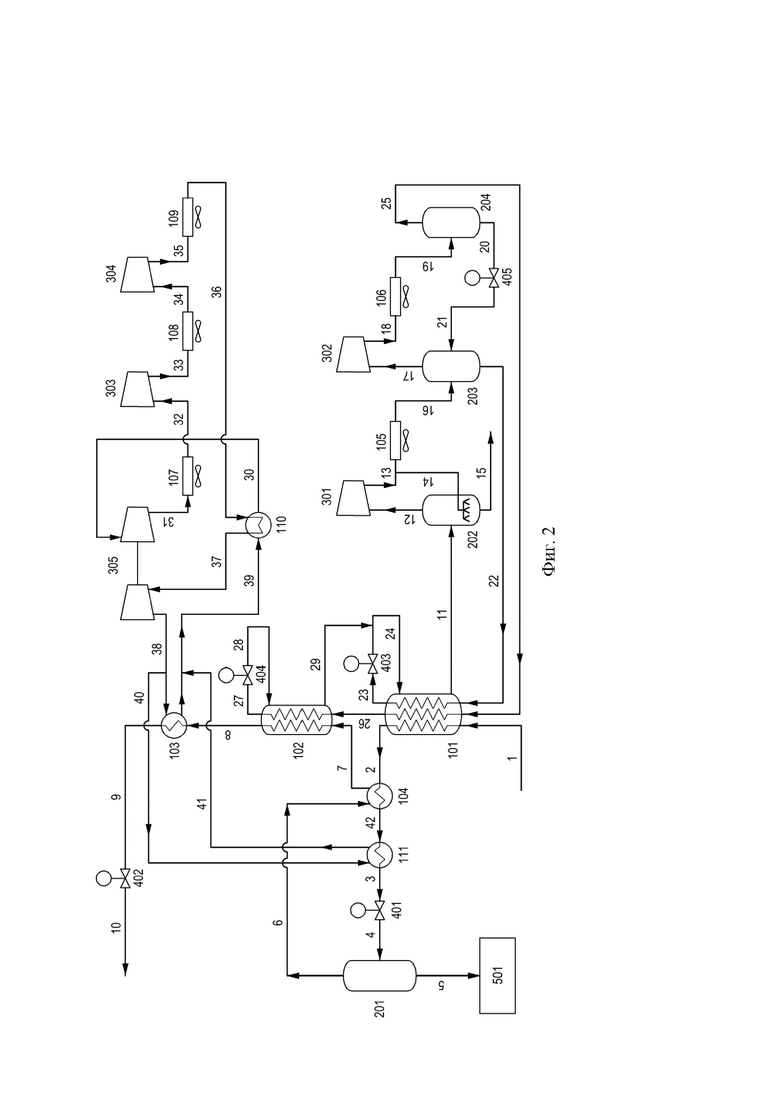

На фигуре 2 представлена принципиальная схема установки для реализации еще одного из возможных вариантов заявляемого способа с охлаждением природного газа до минус 68°С за счет доохлаждения в рекуперативном теплообменнике 104 и азотном доохладителе 111 с разделением образующихся газовой и жидкой фаз в сепараторе охлажденного природного газа 201.

Установка согласно фигуре 2 функционирует аналогично установке, приведенной на фигуре 1, отличительной особенностью является подача по трубопроводу 42 потока предварительно охлажденного природного газа после рекуперативного теплообменника 104 в дополнительный азотный доохладитель 111, в который в качестве хладагента подается по трубопроводу 40 потока азота от детандерной части турбодетандерного агрегата азотного цикла 305 и по трубопроводу 41 выводится из азотного доохладителя 111. Охлажденный до требуемой температуры поток природного газа подается по трубопроводу 3 на регулирующий клапан 401 и далее по трубопроводу 4 в сепаратор охлажденного природного газа 201 с обеспечением требуемых условий проведения процесса сепарации.

Эффективность и результативность заявляемого способа производства СПГ с удалением из него потенциально кристаллизирующихся углеводородов раскрывается в ряде примеров расчета изменения характеристик природного газа при его охлаждении и сепарировании на установке по фигуре 1.

Пример 1. Выполнено математическое моделирование производства СПГ по прототипу (патент на изобретение RU 2538192), то есть рассчитан процесс, предусматривающий охлаждение и конденсацию очищенного и осушенного природного газа в теплообменнике предварительного охлаждения до температуры минус 52-54°С, затем сепарация газа с отделением жидкой фракции и последующим последовательным охлаждением отсепарированного газа в теплообменнике сжижения до температуры минус 120-125°С и переохлаждения его газообразным азотом в теплообменнике переохлаждения СПГ до температуры минус 150-160°С. В таблице 2 приведен состав исходного природного газа №1, состав природного газа, уходящего из сепаратора охлажденного природного газа 201 при температуре минус 54°С при различных давлениях газа на входе в сепаратор.

Как видно из таблицы 2, во всех случаях проведения процесса получения СПГ при режимах, рекомендованных прототипом, тяжелые углеводороды после проведения процесса сепарации в значительных количествах остаются в отсепарированном газе и затем переходят в состав СПГ. Это в полной мере относится к н-гептану, н-октану и бензолу, содержание которых в отсепарированном газе существенно выше допустимой величины, особенно опасен с позиций возможной кристаллизации н-октан. Аналогичные случаи создания условий кристаллизации тяжелых углеводородов наблюдались при расчете сепарации природного газа трех иных составов (№2, №3, №4) в рассмотренном диапазоне давлений.

Пример 2. Выполнено математическое моделирование производства СПГ по заявляемому изобретению для углеводородного сырья №1 того же состава, что и в примере 1 и рассчитан процесс, в котором при выполнении процедуры а) предварительно очищенный и осушенный природный газ, охлаждают сначала в теплообменнике предварительного охлаждения смесью легкого и тяжелого хладагента, а затем в дополнительном теплообменнике охлаждают до околокритической температуры с целью анализа качества получаемого СПГ в условиях перехода кристаллизирующихся ТУВ в жидкую сепарируемую фазу (таблицы 3 и 4). В таблице 3 приведены значения псевдокритических параметров и составы для четырех образцов природного газа, в таблице 4 приведен детальный анализ состояния парожидкостной системы в сепараторе при околокритической температуре минус 68°С и различных значениях давления для состава сырьевого природного газа №1.

Прежде всего выполненные расчеты фазового состояния системы в сепараторе охлажденного природного газа 201 свидетельствуют об адекватности математической модели сжижения природного газа. При давлении ниже псевдокритического природный газ должен частично конденсироваться и должно достигаться парожидкостное равновесие системы. Действительно, как показали расчеты по модели (таблица 4), при давлении 6 МПа конденсации пара не наблюдается, а последовательное снижение давления до 5 МПа и далее до 3 МПа приводит к частичной конденсации природного газа с изменением доли жидкой фазы с 9,9 до 0,2% масс., при этом кристаллизация ТУВ в СПГ не наблюдается. Аналогичные ситуации создания условий кристаллизации ТУВ наблюдались при расчете сепарации природного газа и для трех иных составов природного газа с индивидуальными псевдокритическими параметрами (№2, №3 и №4), что позволяет считать заявляемый способ сжижения природного газа универсальным с возможностью его реализации в широком диапазоне параметров, как исходного природного газа, так и технологического режима.

Пример 3. Выполнено математическое моделирование производства СПГ по заявляемому изобретению для углеводородного сырья №1 того же состава, что и в примере 1 и рассчитан процесс, в котором при выполнении процедуры а) предварительно очищенный и осушенный природный газ охлаждают сначала в теплообменнике предварительного охлаждения смесью легкого и тяжелого хладагента, а затем в дополнительном рекуперативном теплообменнике охлаждают до околокритической температуры, обеспечивающей частичную конденсацию природного газа вместе с компонентами ТУВ в диапазоне давлений 3-5 МПа с отделением углеводородного конденсата, и последующим последовательным охлаждением отсепарированного газа в теплообменниках сжижения и переохлаждения СПГ. В таблице 5 приведен состав исходного природного газа на входе в сепаратор и состав природного газа, уходящего из сепаратора в кг на 100 кг исходного сырья, в таблице 6 состав жидкой фазы, уходящей из сепаратора охлажденного природного газа 201 также в кг/100 кг исходного сырья, что позволяет более наглядно наблюдать особенности процесса, в частности, проанализировать баланс процесса сепарации (таблица 7). Процесс конденсации ТУВ проводился при температуре минус 68°С. Расчет показал резкое снижение концентрации н-октана в газе в процессе сепарации - его содержание снизилось в 25-100 раз, причем особенно сильно при низком давлении сепарации.

В процессе сепарации по мере увеличения давления в сепараторе доля конденсации совокупности ТУВ, которые потенциально могли бы кристаллизоваться в СПГ, возрастает с 0,762 до 0,849, при этом степень очистки исходного газа от ароматических углеводородов составляет 80-100%, от парафиновых углеводородов C5-C6 - 39-89% и от наиболее тяжелых парафиновых углеводородов С7-С9 - 93-100% (таблица 7).

Анализ таблицы 6 показывает, что при снижении давления в сепараторе с 5 до 3 МПа происходит увеличение четкости разделения парожидкостной смеси конденсируемого природного газа по отношению к ТУВ, что позволяет реализовать дальнейшее использование конденсата в трех направлениях: при давлении 5 МПа после фракционирования конденсата возвращать метан на дальнейшие процедуры получения СПГ, что позволит довести его производство до 97,1% от исходного природного газа, при давлении 4 МПа направлять конденсат на фракционирование с получением широкого спектра углеводородов различного назначения, при давлении 3 МПа направлять конденсат на предприятия газохимии в качестве сырья.

Пример 4. Рассмотрим теплопередачу от СПГ к потоку испаряющегося холодного азота в новом теплообменнике при коэффициентах теплоотдачи от природного газа к стенке трубы и от стенки к испаряющемуся азоту составляющих соответственно 1000 и 4000 Вт/(м2⋅К), коэффициент теплопроводности и толщина стенки трубы соответственно равны 16,1 Вт/(м⋅К) и 0,005 м. Коэффициент теплопередачи К в новом теплообменнике составит:

В процессе эксплуатации теплообменника из-за кристаллизации тяжелых парафинов на поверхности теплообменных труб отложился слой твердых парафинов толщиной 0,0001 м с теплопроводностью 0,26 Вт/(м⋅К), что привело к снижению коэффициента теплопередачи до 514,1 Вт/(м2⋅К), то есть на 19,8%, и к необходимости существенного изменения технологического режима производства СПГ и соответствующему увеличению энергозатрат.

Дальнейшее увеличение отложения ТУВ до 0,0005 м снизило коэффициент теплопередачи до 287,1 Вт/(м2⋅К) и привело к временной остановке производства на данной технологической нитке для обслуживания теплообменника и клапанов регулирования технологического режима в криогенной зоне.

Таким образом, заявляемое изобретение решает задачу разработки способа сжижения природного газа, при котором в СПГ будут практически отсутствовать тяжелые кристаллизируемые парафиновые и ароматические углеводороды, снижающие его качество и приводящие к рискам нарушения технологии производства СПГ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сжижения природного газа | 2022 |

|

RU2795716C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2538192C1 |

| Комплекс по переработке и сжижению природного газа | 2018 |

|

RU2699160C1 |

| СПОСОБ СЖИЖЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЕВОГО ПОТОКА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2749626C2 |

| Комплекс по переработке и сжижению природного газа (варианты) | 2018 |

|

RU2702441C1 |

| Секционированный криогенный трубопровод | 2022 |

|

RU2795634C1 |

| Способ сжижения природного газа | 2023 |

|

RU2800204C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА | 2015 |

|

RU2580453C1 |

| Способ сжижения природного газа на газораспределительной станции и установка для его осуществления | 2017 |

|

RU2656068C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА ПО ЦИКЛУ ВЫСОКОГО ДАВЛЕНИЯ С ПРЕДОХЛАЖДЕНИЕМ ЭТАНОМ И ПЕРЕОХЛАЖДЕНИЕМ АЗОТОМ "АРКТИЧЕСКИЙ КАСКАД" И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2645185C1 |

Способ сжижения природного газа предназначен для производства сжиженного природного газа (далее - СПГ), обеспечивающего регулирование качества вырабатываемого СПГ, и может быть использован на предприятиях газоперерабатывающей промышленности. Способ сжижения предварительно очищенного и осушенного природного газа включает процедуры: а) предварительного охлаждения природного газа, б) сепарации предварительно охлажденного природного газа, б) сжижения предварительно охлажденного и отсепарированного природного газа, г) переохлаждения природного газа азотом, д) дросселирования переохлажденного СПГ, е) хранения СПГ, ж) компримирования общего потока смешанного хладагента с промежуточным охлаждением и разделением в системе сепараторов на потоки тяжелого жидкого смешанного хладагента и легкого газообразного смешанного хладагента, з) переохлаждения потока тяжелого смешанного хладагента, дросселирования и подачи в теплообменник предварительного охлаждения в качестве хладагента, и) охлаждения потока легкого газообразного смешанного хладагента, конденсации и переохлаждения потока легкого газообразного смешанного хладагента, дросселирования и подачи потока легкого смешанного хладагента в теплообменник сжижения в качестве хладагента, к) последовательного компримирования газообразного азота, расширения потока азота, при этом для удаления из состава природного газа компонентов тяжелых углеводородов (далее - ТУВ) до допустимой величины, исключающей образование твердых частиц углеводородов в процедурах от в) до е), после выполнения процедуры а) предварительно охлажденный природный газ поступает в первый дополнительный рекуперативный теплообменник на доохлаждение потоком отсепарированного газа и затем перед выполнением процедуры б) дросселируется на клапане для обеспечения следующих термобарических параметров при сепарации: давление в диапазоне от 3,0 до 5,5 МПа с условием обеспечения значения ниже псевдокритического давления смеси компонентов сырьевого природного газа; температура в диапазоне от минус 60 до минус 85°C с условием обеспечения значения в диапазоне 85-105% от псевдокритической температуры смеси компонентов сырьевого природного газа, соответствующей конденсации ТУВ. Заявляемый способ сжижения природного газа обеспечивает практическое отсутствие в СПГ тяжелых кристаллизируемых парафиновых и ароматических углеводородов, снижающих его качество и приводящих к рискам нарушения технологии производства СПГ. 4 з.п. ф-лы, 2 ил.

1. Способ сжижения природного газа, предварительно очищенного и осушенного, включающий процедуры:

а) предварительного охлаждения природного газа общим потоком легкого и тяжелого смешанного хладагента в теплообменнике предварительного охлаждения;

б) сепарации предварительно охлажденного природного газа с отделением углеводородного конденсата;

в) сжижения предварительно охлажденного и отсепарированного природного газа потоком легкого смешанного хладагента в теплообменнике сжижения;

г) переохлаждения природного газа азотом в теплообменнике переохлаждения;

д) дросселирования переохлажденного сжиженного природного газа (далее - СПГ);

е) хранения СПГ;

ж) компримирования общего потока смешанного хладагента, поступающего от теплообменника предварительного охлаждения, по меньшей мере в две стадии с промежуточным охлаждением в воздушных и/или водяных холодильниках и разделением в системе сепараторов на потоки тяжелого жидкого смешанного хладагента и легкого газообразного смешанного хладагента;

з) переохлаждения потока тяжелого смешанного хладагента в теплообменнике предварительного охлаждения за счет подачи обратного смешанного потока низкого давления тяжелого и легкого смешанного хладагента, дросселирования и подачи потока тяжелого смешанного хладагента в теплообменник предварительного охлаждения в качестве хладагента вместе с легким смешанным хладагентом, направленным из теплообменника сжижения;

и) охлаждения потока легкого газообразного смешанного хладагента в теплообменнике предварительного охлаждения за счет подачи обратного смешанного потока низкого давления тяжелого и легкого смешанного хладагента, конденсации и переохлаждения потока легкого газообразного смешанного хладагента в теплообменнике сжижения за счет подачи обратного потока легкого смешанного хладагента низкого давления, дросселирования и подачи потока легкого смешанного хладагента в теплообменник сжижения в качестве хладагента;

к) последовательного компримирования газообразного азота низкого давления из теплообменника азотного цикла в компрессоре турбодетандерного агрегата и в компрессорах азотного цикла, охлаждения в воздушных и/или водяных холодильниках и в теплообменнике азотного цикла за счет обратного потока азотного хладагента низкого давления, расширения потока охлажденного азота в детандере турбодетандерного агрегата, подачи для переохлаждения потока СПГ в теплообменник переохлаждения, нагрева в теплообменнике азотного цикла потоком азота высокого давления и приема на всас компрессора турбодетандерного агрегата,

отличающийся тем, что для удаления из состава природного газа компонентов тяжелых углеводородов (далее - ТУВ) до допустимой величины, исключающей образование твердых частиц углеводородов в процедурах от в) до е), после выполнения процедуры а) предварительно охлажденный природный газ направляют в первый дополнительный рекуперативный теплообменник на доохлаждение потоком отсепарированного газа и затем перед выполнением процедуры б) дросселируют на клапане для обеспечения следующих термобарических параметров при сепарации:

- давление в диапазоне от 3,0 до 5,5 МПа с условием обеспечения значения ниже псевдокритического давления смеси компонентов сырьевого природного газа;

- температуры в диапазоне от минус 60 до минус 85°С с условием обеспечения значения в диапазоне 85-105% от псевдокритической температуры смеси компонентов сырьевого природного газа, соответствующей конденсации ТУВ.

2. Способ по п. 1, отличающийся тем, что к ТУВ, содержание которых в подаваемом на сжижение природном газе ограничивают, относят углеводороды С6 и выше, а также бензол, толуол и ксилолы.

3. Способ по п. 1, отличающийся тем, что для обеспечения термобарических параметров при сепарации давление сырьевого природного газа на входе в теплообменник предварительного охлаждения должно быть выше давления в зоне сепарации как минимум на величину гидравлического сопротивления системы до зоны сепарации.

4. Способ по п. 1, отличающийся тем, что природный газ после первого дополнительного рекуперативного теплообменника перед дросселированием на клапане доохлаждают во втором дополнительном теплообменнике потоком азота, поступающим из реализованного в процедуре к) азотного цикла после детандера.

5. Способ по любому из пп. 1, 4, отличающийся тем, что углеводородный конденсат, выделенный из природного газа при выполнении процедуры б) подвергают фракционированию с последовательным выделением метана, и/или этана, и/или пропана, и/или бутана, и/или изобутана, и/или пентана, или их смесей, используемых в качестве хладагентов и/или для регулирования калорийности получаемого СПГ и/или тяжелого остатка, используемого в качестве топливного компонента и/или сырья газохимических предприятий.

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2538192C1 |

| СПОСОБ ДЛЯ ОБРАБОТКИ ПОТОКА УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2446370C2 |

| СЖИЖЕНИЕ ОБОГАЩЕННОЙ УГЛЕВОДОРОДАМИ ФРАКЦИИ | 2015 |

|

RU2698862C2 |

| ТЕЛЕФОННЫЙ СЕЛЕКТОР | 1925 |

|

SU6724A1 |

| KR 20220026886 A, 03.2022. | |||

Авторы

Даты

2023-09-12—Публикация

2022-12-07—Подача