Изобретение относится к способу сжижения очищенного и осушенного потока природного газа.

Известны способы сжижения насыщенного углеводородами потока, в частности потока природного газа, в которых сжижение насыщенного углеводородами потока происходит в противотоке с каскадом контуров смеси холодильных агентов, состоящего из трех контуров смеси холодильных агентов, при этом первый из трех контуров смеси холодильных агентов используют для предварительного охлаждения, второй контур смеси холодильных агентов используют для сжижения, а третий контур смеси холодильных агентов используют для переохлаждения сжиженного потока, насыщенного углеводородами (RU 2352877, RU 2373465, RU 2374576, RU 2748406, RU 2755970).

В процессе сжижения природного газа с производительностью от двух до десяти миллионов тонн СПГ (сжиженного природного газа) в год часто применяют комбинацию из двух или трех контуров охлаждения. В этом процессе используют различные принципы работы (фазовое превращение или расширение с выполнением работы) и различные холодильные агенты (чистое вещество или смесь). В RU 2373465 и RU 2755970 описаны способы сжижения насыщенного углеводородами потока, в частности потока природного газа, в котором используют три смесительных контура, расположенных каскадом, с четырьмя компрессорными линиями преимущественно равной мощности (мощности которых отличаются не более чем на ±2%). При этом компрессорные линии можно приводить в действие с помощью любой желательной комбинации электромоторов, газовых турбин, гидротурбин и паротурбин, мощности которых отличаются более чем на ±2%.

Для всех указанных способов сжижения природного газа проблема состоит в том, чтобы подобрать наиболее эффективную комбинацию оборудования с целью повышения энергетической эффективности работы установки сжижения в заданных климатических условиях.

Наиболее близким к предложенному является способ сжижения природного газа (RU 2698565 C2, 28.08.2019), по которому охлаждение, сжижение и переохлаждение природного газа выполняют в трех теплообменниках - предохладитель, ожижитель и переохладитель. В трех независимых холодильных циклах циркулируют смешанные хладагенты. Холодильный цикл, служащий для предварительного охлаждения обогащенной углеводородами фракции, имеет циркуляционный компрессор, в котором первый хладагент сжимают до давления циркуляционного контура. После отведения теплоты сжатия и полной конденсации в теплообменнике воздушного охлаждения сжатый хладагент подают в сепаратор или сборный резервуар. Выведенный из него хладагент сам собой охлаждается и с производством холода расширяется в редукционном клапане. Затем расширенный хладагент полностью испаряется в предохладителе под действием охлаждаемого природного газа, а также охлаждаемых хладагентов из других холодильных циклов, и его вновь вводят циркуляционный компрессор С1.

Холодильный цикл, служащий для сжижения охлажденного природного газа также имеет только один циркуляционный компрессор, сжатый в котором второй хладагент после отведения теплоты сжатия в теплообменнике воздушного охлаждения подают в сепаратор или сборный резервуар. Выведенный из него хладагент охлаждается в предохладителе и ожижителе, и затем с производством холода расширяется в редукционном клапане. Расширенный хладагент полностью испаряется в теплообменнике ожижителе под действием сжижаемого природного газа и вновь вводится в циркуляционный компрессор.

Наиболее холодный холодильный цикл имеет два последовательно подключенных циркуляционных компрессора. Сжатый в циркуляционном компрессоре низкого давления третий хладагент после отведения теплоты сжатия в теплообменнике воздушного охлаждения сжимается в циркуляционном компрессоре высокого давления. После отведения теплоты сжатия в другом теплообменнике воздушного охлаждения сжатый хладагент последовательно охлаждается в переохладителе, ожижителе и переохладителе. Расширенный с производством холода в редукционном клапане третий хладагент полностью испаряется в переохладителе под действием подвергаемого переохлаждению природного газа, прежде чем будет вновь подведен в циркуляционный компрессор низкого давления.

Техническая проблема, решаемая изобретением, заключается в повышении энергетической эффективности процесса сжижения в различных климатических условиях (северные и умеренные широты), обеспечивая максимальную загрузку оборудования при сезонных колебаниях температуры.

Техническая проблема решается способом сжижения природного газа, при котором природный газ охлаждают за счет его теплообмена со смешанными хладагентами в каскаде из трех контуров смешанных хладагентов, каждый из которых включает компрессор и аппарат воздушного охлаждения, при этом в первом теплообменнике контуров первого, второго и третьего смешанных хладагентов осуществляют предварительное охлаждение природного газа, во втором теплообменнике контуров второго и третьего смешанных хладагентов осуществляют сжижение природного газа и в третьем теплообменнике контура третьего смешанного хладагента осуществляют переохлаждение природного газа. Согласно изобретению при изменении температуры окружающего воздуха регулируют состав смешанного хладагента в каждом контуре путем направления части потока смешанного хладагента в емкость испарения с понижением давления до значения, при котором в емкости испарения происходит образование жидкой и паровой фаз, после чего одну из фаз, выбранную из условия требуемого изменения состава смешанного хладагента, возвращают в соответствующий контур, для чего направляют с понижением давления в пространство испарения соответствующего теплообменника, соединенное с входом указанного компрессора соответствующего контура.

Техническая проблема также достигается частными случаями осуществления способа.

При изменении температуры окружающего воздуха в сторону понижения выбирают для возврата в контур паровую фазу.

При изменении температуры окружающего воздуха в сторону повышения выбирают для возврата в контур жидкую фазу.

Можно использовать одну емкость испарения для трех указанных контуров, а регулирование состава смешанных хладагентов осуществлять с ее помощью последовательно.

Можно использовать в каждом указанном контуре соответствующую емкость испарения, а регулирование составов смешанных хладагентов осуществляют одновременно с помощью соответствующей емкости испарения в каждом контуре.

Целесообразно в контуре третьего смешанного хладагента поток третьего смешанного хладагента перед входами во второй и в третий теплообменники разделить на паровую и жидкую фазы и направить эти фазы разными потоками в соответствующие теплообменники.

В каждом контуре направление части потока смешанного хладагента в емкость испарения можно осуществлять со стороны нагнетания компрессора соответствующего контура.

Направление части потока третьего смешанного хладагента в емкость испарения целесообразно осуществлять после его разделения в виде части потоков паровой и жидкой фаз.

Технический результат, достигаемый изобретением, заключается в обеспечении быстрого изменения состава смешанных хладагентов всех контуров и общего количества хладагентов в контурах при быстром изменении температуры окружающей среды посредством направления части расхода хладагентов в емкость (емкости) с понижением давления до промежуточного, что способствует разделению «тяжелых» и «легких» компонентов хладагента с последующим удалением ненужной фазы, а также поддержанию требуемого объема хладагента в системе.

Изобретение иллюстрируется чертежами.

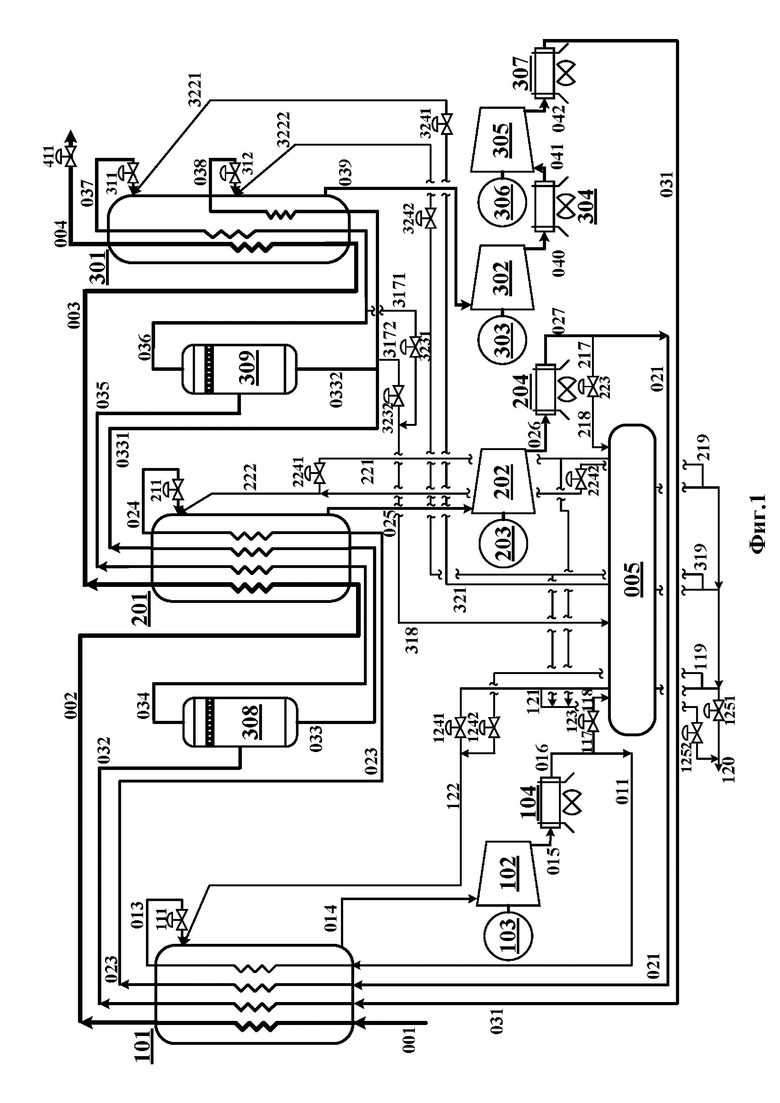

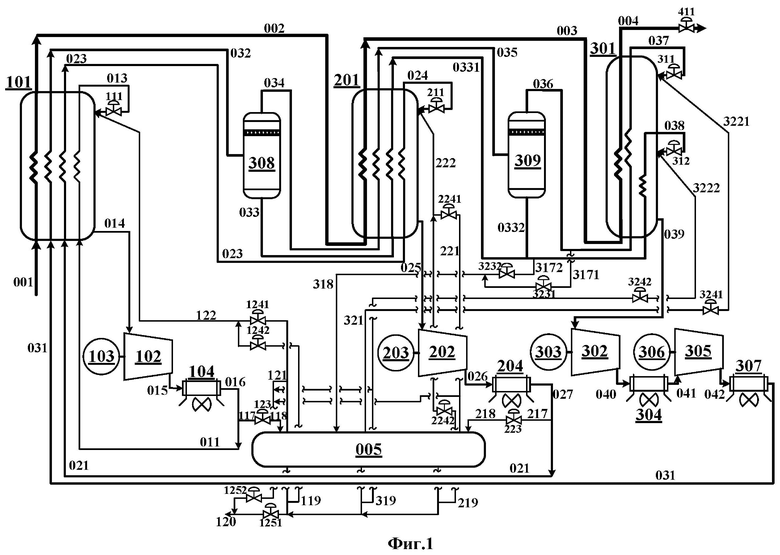

На фиг. 1 показана схема установки сжижения для осуществления предложенного способа с одной емкостью испарения.

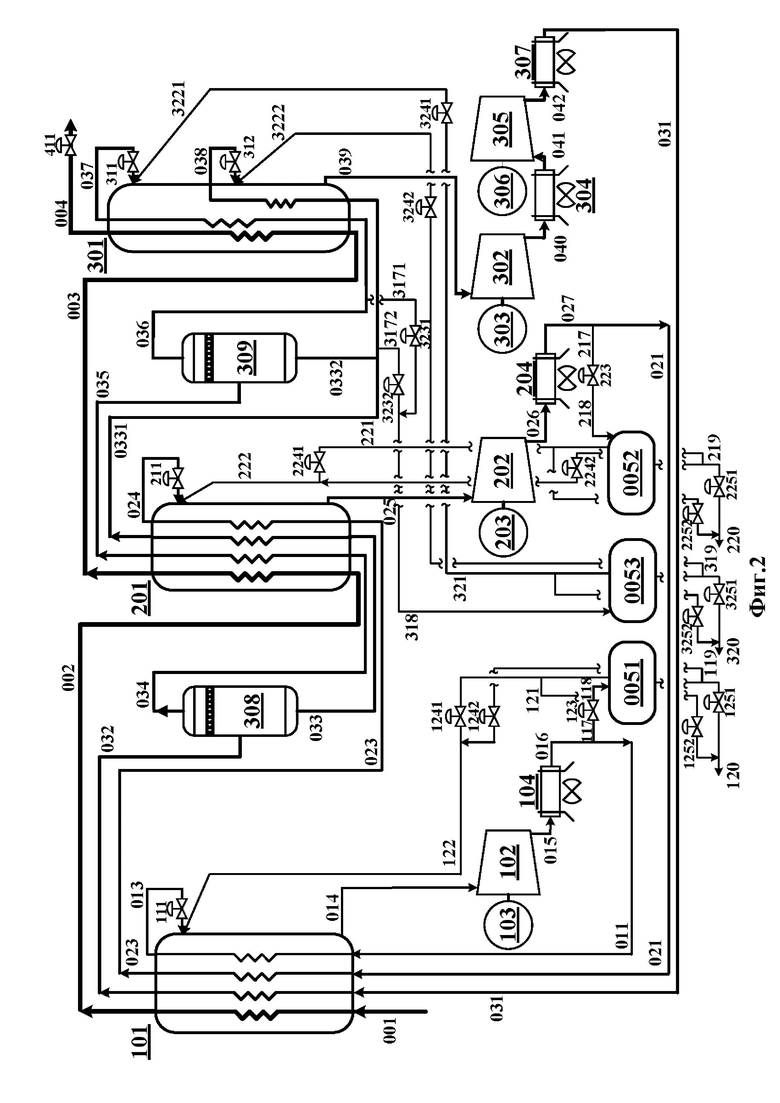

На фиг. 2 показана схема установки сжижения для осуществления предложенного способа с тремя емкостями испарения.

На фиг. 1 приняты следующие обозначения:

101 – теплообменник – предохладитель; 201 – теплообменник – ожижитель; 301 – теплообменник – переохладитель; 308, 309 – сепараторы паровой и жидкой фазы третьего смешанного хладагента; 102 – компрессор первого смешанного хладагента; 202 – компрессор второго смешанного хладагента; 302, 305 – компрессоры третьего смешанного хладагента; 103 – привод компрессора первого смешанного хладагента; 203 – привод компрессора второго смешанного хладагента; 303, 306 – приводы компрессоров третьего смешанного хладагента; 104 – холодильник-конденсатор первого смешанного хладагента; 204 – холодильник-конденсатор второго смешанного хладагента; 304 – холодильник третьего смешанного хладагента; 307 – холодильник-конденсатор третьего смешанного хладагента; 005-емкость испарения; 111, 211, 311 и 312 – клапаны Джоуля-Томсона; 123, 223, 3231 и 3232 – клапаны перепуска части потока в емкость испарения первого, второго и третьего смешанных хладагентов соответственно; 1241, 1242, 1251, 1252, 2241, 2242, 3241, 3242 – клапаны отвода жидкостной / паровой фазы хладагентов из емкости испарения; 001 – поток очищенного и осушенного природного газа; 002 – поток охлажденного природного газа; 003 – поток сжиженного природного газа; 004 – поток переохлажденного сжиженного природного газа; 011, 013, 014, 015, 016, 117, 118 – потоки первого смешанного хладагента; 021, 023, 024, 025, 026, 027, 217, 218 – потоки второго смешанного хладагента; 031, 032, 033, 0331, 0332, 034, 035, 036, 037, 038, 039, 040, 041, 042, 3171, 3172, 318 – потоки третьего смешанного хладагента, 119, 120, 121, 122, 219, 221, 222, 319, 321, 3221, 3222 – потоки смешанных хладагентов, отводимые из емкости испарения.

На фиг. 2 приняты следующие обозначения:

101 – теплообменник – предохладитель; 201 – теплообменник – ожижитель; 301 – теплообменник – переохладитель; 308, 309 – сепараторы паровой и жидкой фазы третьего смешанного хладагента; 102 – компрессор первого смешанного хладагента; 202 – компрессор второго смешанного хладагента; 302, 305 – компрессоры третьего смешанного хладагента ; 103 – привод компрессора первого смешанного хладагента; 203 – привод компрессора второго смешанного хладагента; 303, 306 – приводы компрессоров третьего смешанного хладагента; 104 – холодильник-конденсатор первого смешанного хладагента; 204 – холодильник-конденсатор второго смешанного хладагента; 304 – холодильник третьего смешанного хладагента; 307 – холодильник-конденсатор третьего смешанного хладагента; 0051 – емкость испарения первого смешанного хладагента ; 0052 – емкость испарения второго смешанного хладагента; 0053 – емкость испарения третьего смешанного хладагента ; 111, 211, 311 и 312 – клапаны Джоуля-Томсона,; 123, 223. 3231 и 3232 – клапаны перепуска части потока в емкость испарения первого, второго и третьего смешанных хладагентов соответственно; 1241, 1242, 1251, 1252, 2241, 2242, 2251, 2252, 3241, 3242, 3251, 3252 – клапаны отвода жидкостной / паровой фазы хладагентов из емкостей испарения; 001 – поток очищенного и осушенного природного газа; 002 – поток охлажденного природного газа; 003 – поток сжиженного природного газа; 004 – поток переохлажденного сжиженного природного газа; 011, 013, 014, 015, 016, 117, 118, 119, 120, 121, 122 – потоки первого смешанного хладагента; 021, 023, 024, 025, 026, 027, 217, 218, 219, 220, 221, 222 – потоки второго смешанного хладагента; 031, 032, 033, 0331, 0332, 034, 035, 036, 037, 038, 039, 040, 041, 042, 3171, 3172, 318, 319, 320, 321, 3221, 3222 – потоки третьего смешанного хладагента.

Способ сжижения очищенного и осушенного потока природного газа с применением смешанных хладагентов осуществляется следующим образом.

В процессе, изображенном на схемах фиг. 1 и фиг. 2, охлаждение, сжижение и переохлаждение очищенного и осушенного потока 001 природного газа, подаваемого в теплообменник 101 (предохладитель), происходят в противотоке с каскадом, состоящим из трех контуров смешанных хладагентов.

Очищенный и осушенный поток 001 природного газа, подлежащий сжижению, охлаждают в первом теплообменнике 101 посредством испарения первого смешанного хладагента (поток 013) с образованием охлажденного природного газа (поток 002). Затем охлажденный природный газ подают во второй теплообменник 201 (ожижитель). В теплообменнике 201 охлажденный природный газ сжижают посредством испарения второго смешанного хладагента (поток 024) с образованием сжиженного природного газа (поток 003). После того как произошло сжижение, сжиженный природный газ (поток 003) подают в третий теплообменник 301 (переохладитель) и проводят переохлаждение в указанном теплообменнике 301 посредством испарения легкого и тяжелого третьего смешанного хладагента (потоки 037 и 038 соответственно) с образованием переохлажденного сжиженного природного газа (поток 004). Затем переохлажденный жидкий продукт посредством клапана 411 подают на этапы его дальнейшего применения и/или (временного) хранения. Теплообменники 101, 201, 301 предпочтительно представляют собой так называемые теплообменники спиральновитого типа (англ. - CWHE, coil-wound heat exchanger).

Использование в основном отличающихся по мощности компрессоров 102, 202, 302, 305 для сжатия каждого из трех смешанных хладагентов (потоки 014, 025, 039), а также использование в качестве приводов 103, 203, 303, 306 указанных компрессоров, мощности которых отличаются более чем на ±2%, четырех электромоторов, и/или газовых турбин, и/или гидротурбин и/или паротурбин в любой предпочтительной комбинации, позволяет подобрать наиболее эффективную комбинацию оборудования с целью повышения энергетической эффективности работы всей установки сжижения в заданных климатических условиях, с учетом сезонных колебаний температур.

Потоки испаренных первого, второго и третьего смешанных хладагентов смешанных хладагентов (потоки 014, 025 и 039 соответственно) сжимаются по отдельности в соответствующих компрессорах (102, 202, 302 и 305) до желательного конечного давления.

Первый смешанный хладагент (поток 013) испаряется в теплообменнике 101, выходит из теплообменника 101 (поток 014) и далее сжимается в компрессоре 102 с образованием первого смешанного хладагента высокого давления, (поток 015). Затем сжатый поток 015 охлаждают и конденсируют в теплообменнике 104, предпочтительно посредством охлаждения окружающим воздухом.

Конденсированный первый смешанный хладагент (поток 016) затем направляют в теплообменник 101 и там охлаждают. Охлажденный первый смешанный хладагент (поток 013) далее посредством клапана Джоуля-Томсона 111, со сниженным давлением, подают в пространство кожуха теплообменника 101, где он испаряется в указанном пространстве кожуха в противотоке с потоком 001 очищенного и осушенного природного газа, подлежащего охлаждению, и после этого снова сжимают в компрессоре 102.

Второй смешанный хладагент (поток 024) испаряется в теплообменнике 201, выходит из теплообменника 201 (поток 025) и далее сжимается в компрессоре 202 с образованием второго смешанного хладагента высокого давления, (поток 026). Затем сжатый поток 026 охлаждают в теплообменнике 204, предпочтительно посредством охлаждения окружающим воздухом.

Конденсированный второй смешанный хладагент (поток 027) затем направляют в теплообменник 101 и там охлаждают. Охлажденный поток 023 далее охлаждают с конденсацией в теплообменнике 201. Охлажденный и сконденсированный второй смешанный хладагент (поток 024) далее посредством клапана Джоуля-Томсона 211 со сниженным давлением, подают в пространство кожуха теплообменника 201, где он испаряется в указанном пространстве кожуха в противотоке с потоком 002 охлажденного природного газа, подлежащего сжижению, и после этого снова сжимают в компрессоре 202.

Третий смешанный хладагент посредством сепаратора 309 паровой и жидкой фазы делят на два потока 036 и 0332 паров и жидкости соответственно третьего смешанного хладагента, которые, охладившись и сконденсировавшись в теплообменнике 301, посредством клапанов Джоуля-Томсона 311 и 312 со сниженным давлением подаются в пространство кожуха теплообменника 301, где испаряются, переохлаждая поток 003 сжиженного природного газа. Пары третьего смешанного хладагента потоком 039 выходят из теплообменника 301 и далее последовательно сжимаются в компрессорах 302 и 305 до требуемого давления с образованием третьего смешанного хладагента высокого давления, поток 042. Затем сжатый поток 042 охлаждают в теплообменнике 307, предпочтительно посредством охлаждения окружающим воздухом.

Поток 031 третьего охлажденного хладагента затем направляют в теплообменник 101 и там охлаждают с частичной конденсацией. Поток 032 охлажденной смеси паров и жидкости третьего смешанного хладагента разделяют на жидкую и паровую фазы и двумя отдельными потоками 033 и 034 соответственно подают в теплообменник 201, где происходит дальнейшее охлаждение. Поток 034 паров третьего смешанного хладагента, охладившись в теплообменнике 201, частично конденсируется. Поток 035 охлажденной смеси паров и жидкости третьего смешанного хладагента также разделяют на жидкую и паровую фазы и двумя отдельными потоками 0332 и 036 соответственно подают в теплообменник 301, перед эти смешав жидкие потоки 0331 и 0332, которые, снова охладившись и сконденсировавшись, испаряются, переохлаждая поток сжиженного природного газа, и пары опять сжимаются в компрессорах 302, 305.

Использование сепараторов паровой и жидкой фазы 308, 309 для потоков 032, 035 третьего смешанного хладагента на входах в теплообменник 201 – ожижитель и теплообменник 301 – переохладитель позволяет разделить равнофазные потоки смешанного хладагента на входе в теплообменники 201, 301, что приведет более равномерному распределению тепловой нагрузки и соответственно к повышению производительности установки.

Использование спиральновитых теплообменников 201 (для ожижителя) и 301 (для переохладителя) с дополнительными потоками 034, 036 паров третьего смешанного хладагента позволяет использовать равнофазные потоки третьего смешанного хладагента на выходе с сепараторов 308, 309 паровой и жидкой фазы, что приведет к более равномерному распределению тепловой нагрузки в спиральновитых теплообменниках 201, 301, и соответственно к повышению производительности установки сжижения.

Регулирование составов смешанных хладагентов трех контуров обычно осуществляется путем добавления чистых компонентов в контур для тонкой настройки состава при плавном изменении температуры окружающей среды.

В предложенном способе для этого используется частичная рециркуляция потока каждого смешанного хладагента через емкость испарения 005 / емкости испарения 105, 205, 305 для быстрого изменения состава при резком изменении температуры окружающей среды.

Возможны варианты с одной емкостью 005 испарения (фиг. 1) и тремя емкостями 0051, 0052, 0053 испарения (фиг. 2)

Преимущества и недостатки обеих схем указаны в таблице 1 ниже.

Таблица 1

Таким образом, каждая схема имеет как преимущества, так и недостатки. Выбор той или иной конфигурации зависит от экономических показателей проекта, климатических условий и т.д.

Принцип регулирования состава смешанных хладагентов по схеме с одной емкостью испарения (фиг. 1) заключается в следующем.

В случае уменьшения температуры окружающего воздуха для более эффективного сжижения природного газа требуется более «легкий» состав смешанного хладагента (большее количество легких компонентов, меньшее количество тяжелых компонентов). Регулирование состава хладагента подпиткой чистых компонентов является длительным процессом, так как ограничено пропускной способностью системы подпитки чистых компонентов. Поэтому в случае резкого изменения температуры окружающего воздуха определенный период установка будет работать не в оптимальном режиме (пока состав хладагента не будет изменен до нужных параметров).

Использование промежуточной емкости 005 испарения позволяет существенно сократить период регулирования состава смешанных хладагентов. В этом случае часть расхода первого смешанного хладагента с нагнетания компрессора 102 направляют в емкость 005 испарения с понижением давления на клапане 123 до промежуточного давления. В этом случае в жидкостной фазе аккумулируются тяжелые компоненты, в то время как в паровой фазе – легкие. Более «тяжелая» жидкостная фаза потоком 119 направляется на установку извлечения широкой фракции легких углеводородов (ШФЛУ), в то время как более «легкая» паровая фаза потоком 121 направляется в межтрубное пространство теплообменника 101 с понижением давления на клапане 1241. Таким образом происходит быстрый процесс изменения состава первого смешанного хладагента на более «легкий» (штриховые линии на схеме обозначают потоки с более «легким» составом). Аналогично часть расхода второго смешанного хладагента с нагнетания компрессора 202 в свою очередь направляют в емкость 005 испарения с понижением давления на клапане 223 до промежуточного давления. В этом случае в жидкостной фазе аккумулируются тяжелые компоненты, в то время как в паровой фазе – легкие. Более «тяжелая» жидкостная фаза потоком 119 направляется на установку извлечения ШФЛУ, в то время как более «легкая» паровая фаза потоком 221 направляется в межтрубное пространство теплообменника 201 с понижением давления на клапане 2241. Таким образом происходит быстрый процесс изменения состава второго смешанного хладагента на более «легкий» (штриховые линии на схеме). Также, часть расхода третьего смешанного хладагента (паровая фаза – поток 3171 и жидкостная фаза – поток 3171) в свою очередь направляют в емкость 105 испарения с понижением давления на клапанах 3231 и 3232 до промежуточного давления. Часть расхода третьего смешанного хладагента может направляться в емкость 005 испарения также с нагнетания компрессора 305. В этом случае в жидкостной фазе аккумулируются тяжелые компоненты, в то время как в паровой фазе – легкие. Более «тяжелая» жидкостная фаза потоком 119 направляется на установку извлечения ШФЛУ, в то время как более «легкая» паровая фаза потоком 321 направляется в межтрубное пространство теплообменника 301 с понижением давления на клапане 3241. Таким образом происходит быстрый процесс изменения состава третьего смешанного хладагента на более «легкий» (штриховые линии на схеме).

Если температура окружающего воздуха резко повышается, то необходима быстрая смена состава смешанного хладагента на более «тяжелый». В этом случае часть расхода первого смешанного хладагента с нагнетания компрессора 102 направляют в емкость 005 испарения с понижением давления на клапане 123 до промежуточного давления. В этом случае в жидкостной фазе аккумулируются тяжелые компоненты, в то время как в паровой фазе – легкие. Более «тяжелая» жидкостная фаза потоком 119 направляется в межтрубное пространство теплообменника 101 с понижением давления на клапане 1242, в то время как более «легкая» паровая фаза потоком 121 направляется на установку извлечения ШФЛУ. Таким образом происходит быстрый процесс изменения состава первого смешанного хладагента на более «тяжелый» (пунктирные линии на схеме). Аналогично часть расхода второго смешанного хладагента с нагнетания компрессора 202 направляется в емкость 005 испарения с понижением давления на клапане 223 до промежуточного давления. В этом случае в жидкостной фазе аккумулируются тяжелые компоненты, в то время как в паровой фазе – легкие. Более «тяжелая» жидкостная фаза потоком 119 направляется в межтрубное пространство теплообменника 201 с понижением давления на клапане 2242, в то время как более «легкая» паровая фаза потоком 121 направляется на установку извлечения ШФЛУ. Таким образом происходит быстрый процесс изменения состава второго смешанного хладагента на более «тяжелый» (пунктирные линии на схеме). Также часть расхода третьего смешанного хладагента (паровая фаза – поток 3171, жидкостная фаза – поток 3172) направляется в емкость 005 испарения с понижением давления на клапанах 3231 и 3232 до промежуточного давления. В этом случае в жидкостной фазе аккумулируются тяжелые компоненты, в то время как в паровой фазе – легкие. Более «тяжелая» жидкостная фаза потоком 119 направляется в межтрубное пространство теплообменника 301 с понижением давления на клапане 3242, в то время как более «легкая» паровая фаза 121 направляется на установку извлечения ШФЛУ. Таким образом происходит быстрый процесс изменения состава третьего смешанного хладагента на более «тяжелый» (пунктирные линии на схеме).

Принцип регулирования состава смешанных хладагентов по схеме с тремя емкостями испарения (фиг. 2) заключается в следующем.

В случае уменьшения температуры окружающего воздуха для более эффективного сжижения природного газа требуется более «легкий» состав смешанного хладагента (большее количество легких компонентов, меньшее количество тяжелых компонентов). Регулирование состава хладагента подпиткой чистых компонентов является длительным процессом, так как ограничено пропускной способностью системы подпитки чистых компонентов. Поэтому в случае резкого изменения температуры окружающего воздуха определенный период установка будет работать не в оптимальном режиме (пока состав хладагента не будет изменен до нужных параметров).

Использование промежуточной емкости 0051 испарения позволяет существенно сократить период регулирования состава первого смешанного хладагента. В этом случае часть расхода первого смешанного хладагента с нагнетания компрессора 102 направляется в емкость 0051 испарения с понижением давления на клапане 123 до промежуточного давления. В этом случае в жидкостной фазе аккумулируются тяжелые компоненты, в то время как в паровой фазе – легкие. Более «тяжелая» жидкостная фаза потоком 119 направляется на установку извлечения ШФЛУ, в то время как более «легкая» паровая фаза потоком 121 направляется в межтрубное пространство теплообменника 101 с понижением давления на клапане 1241. Таким образом происходит быстрый процесс изменения состава первого смешанного хладагента на более «легкий» (штриховые линии на схеме). Аналогично часть расхода второго смешанного хладагента с нагнетания компрессора 202 направляется в емкость 0052 испарения с понижением давления на клапане 223 до промежуточного давления. В этом случае в жидкостной фазе аккумулируются тяжелые компоненты, в то время как в паровой фазе – легкие. Более «тяжелая» жидкостная фаза потоком 219 направляется на установку извлечения ШФЛУ, в то время как более «легкая» паровая фаза потоком 221 направляется в межтрубное пространство теплообменника 201 с понижением давления на клапане 2241. Таким образом происходит быстрый процесс изменения состава второго смешанного хладагента на более «легкий» (штриховые линии на схеме). Также часть расхода третьего смешанного хладагента (паровая фаза – поток 3171, жидкостная фаза – поток 3172) направляется в емкость 0053 испарения с понижением давления на клапанах 3231 и 3232 до промежуточного давления. Часть расхода третьего смешанного хладагента может направляться в емкость 0053 испарения также с нагнетания компрессора 305. В этом случае в жидкостной фазе аккумулируются тяжелые компоненты, в то время как в паровой фазе – легкие. Более «тяжелая» жидкостная фаза потоком 319 направляется на установку извлечения ШФЛУ, в то время как более «легкая» паровая фаза потоком 321 направляется в межтрубное пространство теплообменника 301 с понижением давления на клапане 3241. Таким образом происходит быстрый процесс изменения состава третьего смешанного хладагента на более «легкий» (штриховые линии на схеме).

Если температура окружающего воздуха резко повышается, то необходима быстрая смена состава смешанного хладагента на более «тяжелый». В этом случае часть расхода первого смешанного хладагента с нагнетания компрессора 102 направляется в емкость 0051 испарения с понижением давления на клапане 123 до промежуточного давления. В этом случае в жидкостной фазе аккумулируются тяжелые компоненты, в то время как в паровой фазе – легкие. Более «тяжелая» жидкостная фаза потоком 119 направляется в межтрубное пространство теплообменника 101 с понижением давления на клапане 1242, в то время как более «легкая» паровая фаза потоком 121 направляется на установку извлечения ШФЛУ. Таким образом происходит быстрый процесс изменения состава первого смешанного хладагента на более «тяжелый» (пунктирные линии на схеме). Аналогично часть расхода второго смешанного хладагента с нагнетания компрессора 202 направляется в емкость 0052 испарения с понижением давления на клапане 223 до промежуточного давления. В этом случае в жидкостной фазе аккумулируются тяжелые компоненты, в то время как в паровой фазе – легкие. Более «тяжелая» жидкостная фаза потоком 219 направляется в межтрубное пространство теплообменника 201 с понижением давления на клапане 2242, в то время как более «легкая» паровая фаза 221 направляется на установку извлечения ШФЛУ. Таким образом происходит быстрый процесс изменения состава второго смешанного хладагента на более «тяжелый» (пунктирные линии на схеме). Также часть расхода третьего смешанного хладагента (паровая фаза – поток 3171, жидкостная фаза – поток 3172) направляется в емкость 0053 испарения с понижением давления на клапанах 3231 и 3232 до промежуточного давления. В этом случае в жидкостной фазе аккумулируются тяжелые компоненты, в то время как в паровой фазе – легкие. Более «тяжелая» жидкостная фаза потоком 319 направляется в межтрубное пространство теплообменника 301 с понижением давления на клапане 3242, в то время как более «легкая» паровая фаза 321 направляется на установку извлечения ШФЛУ. Таким образом происходит быстрый процесс изменения состава третьего смешанного хладагента на более «тяжелый» (пунктирные линии на схеме).

Использование емкости 005 испарения или емкостей 0051, 0052, 0053 испарения для быстрого изменения состава хладагентов всех контуров и общего количества хладагентов в контуре посредством направления части расхода в емкость с понижением давления до промежуточного способствует разделению «тяжелых» и «легких» компонентов хладагента с последующем удалением ненужной фазы, поддержанию требуемого объема хладагента в системе.

В таблице 2 приведены параметры цикла технологии сжижения природного газа (ПГ) и получения сжиженного природного газа (СПГ) по прототипу (Прототип) и предлагаемого способа (вариант с одной емкостью испарения) (Способ).

В таблице 2 показано, что Способ позволяет достигать аналогичную Прототипу производительность по СПГ во всем диапазоне температуры окружающей среды при аналогичных затратах мощности и аналогичной поверхности теплообмена. Данные для варианта Способа с тремя емкостями будут аналогичными, так как они не влияют на производительность установки, а влияют только на скорость переходных процессов (например, изменение состава СХ).

В таблице 3 приведены результаты расчетов необходимого времени (в часах) для изменения состава смешанного хладагента при изменении температуры окружающей среды для технологии сжижения по прототипу (Прототип) и предлагаемого способа (с одной емкостью испарения) (Способ).

В таблице 3 показано, что время, необходимое для изменения состава смешанного хладагента при изменении температуры окружающей среды, для Способа гораздо меньше, чем для Прототипа, что позволяет сократить длительность переходных процессов, тем самым увеличив количество времени работы на оптимальном режиме. Данные по времени, необходимому для изменения состава смешанных хладагентов для варианта Способа с тремя емкостями буду еще ниже, чем для варианта Способа с одной емкостью, так как использование трех емкостей позволит производить изменение состава смешанных хладагентов всех трех контуров одновременно, тогда как в варианте Способа с одной емкостью изменение состава смешанного хладагента каждого контура проводится последовательно.

В таблице 4 приведены результаты расчета дополнительного производства СПГ за счет более быстрого изменения состава смешанного хладагента по предлагаемому Способу (с одной емкостью испарения) на примере метеоданных из Сабетты за 2022 год.

В таблице 4 на численном примере показано, что использование Способа вместо Прототипа позволило бы увеличить производство СПГ на 19663 тонны за год за счет сокращения длительности переходных процессов (изменение состава СХ) и увеличение периода работы на оптимальном режиме. Данные по увеличению производства СПГ за год для Способа с тремя емкостями будут еще выше, чем для варианта Способа с одной емкостью, так как использование трех емкостей позволит производить изменение состава смешанных хладагентов всех трех контуров одновременно, тогда как в варианте Способа с одной емкостью изменение состава смешанного хладагента каждого контура проводится последовательно.

В таблице 5 приведено сравнение годовой потребности в чистых компонентах (С2, С3, С4) для изменения состава смешанных хладагентов для технологии сжижения по Прототипу и по предлагаемому Способу (с одной емкостью испарения).

В таблице 5 показано, что потребность в чистых компонентах в годовом исчислении для контуров смешанных хладагентов Способа ниже, чем для Прототипа. Это позволит уменьшить объем импорта чистых компонентов, необходимых для контуров смешанных хладагентов (если невозможно их производство на площадке); увеличить экспорт сжиженных углеводородов (если возможна генерация компонентов на площадке и предусмотрен их экспорт).

Таблица 2

Таблица 3

Таблица 4

часы

Таблица 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сжижения природного газа на одиночном смешанном хладагенте "Энергия Восхода" и установка для его осуществления | 2023 |

|

RU2803441C1 |

| КОНТЕЙНЕРНЫЙ БЛОК СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И СПОСОБ ПРОИЗВОДСТВА СПГ С ИСПОЛЬЗОВАНИЕМ ЭТОГО БЛОКА | 2018 |

|

RU2767239C2 |

| СПОСОБ СЖИЖЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЕВОГО ПОТОКА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2749626C2 |

| Способ сжижения природного газа | 2022 |

|

RU2803363C1 |

| Способ сжижения природного газа | 2022 |

|

RU2795716C1 |

| КОМПЛЕКСНАЯ СИСТЕМА ОХЛАЖДЕНИЯ МЕТАНА ДЛЯ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2016 |

|

RU2752223C2 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2538192C1 |

| Комплекс по переработке магистрального природного газа в товарную продукцию | 2020 |

|

RU2744415C1 |

| УСТАНОВКА И СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2018 |

|

RU2684232C1 |

| Способ сжижения природного газа "АРКТИЧЕСКИЙ МИКС" | 2023 |

|

RU2797608C1 |

Изобретение относится к способу сжижения очищенного и осушенного потока природного газа. Природный газ охлаждают за счет его теплообмена со смешанными хладагентами в каскаде из трех контуров смешанных хладагентов. В первом теплообменнике контуров первого, второго и третьего смешанных хладагентов осуществляют предварительное охлаждение природного газа, во втором теплообменнике контуров второго и третьего смешанных хладагентов осуществляют сжижение природного газа и в третьем теплообменнике контура третьего смешанного хладагента осуществляют переохлаждение природного газа. При изменении температуры окружающего воздуха регулируют состав смешанного хладагента в каждом контуре путем направления части потока смешанного хладагента в емкость испарения с понижением давления до значения, при котором в емкости испарения происходит образование жидкой и паровой фаз. После этого одну из фаз, выбранную из условия требуемого изменения состава смешанного хладагента, возвращают в соответствующий контур, для чего ее направляют с понижением давления в пространство испарения соответствующего теплообменника, соединенное с входом указанного компрессора соответствующего контура. При изменении температуры окружающего воздуха в сторону понижения выбирают для возврата в контур паровую фазу, а при изменении температуры окружающего воздуха в сторону повышения выбирают для возврата в контур жидкую фазу. Технический результат заключается в обеспечении быстрого изменения состава смешанных хладагентов всех контуров и общего количества хладагентов в контурах при быстром изменении температуры окружающей среды. 7 з.п. ф-лы, 2 ил., 5 табл.

1. Способ сжижения природного газа, при котором природный газ охлаждают за счет его теплообмена со смешанными хладагентами в каскаде из трех контуров смешанных хладагентов, каждый из которых включает компрессор и аппарат воздушного охлаждения, при этом в первом теплообменнике контуров первого, второго и третьего смешанных хладагентов осуществляют предварительное охлаждение природного газа, во втором теплообменнике контуров второго и третьего смешанных хладагентов осуществляют сжижение природного газа и в третьем теплообменнике контура третьего смешанного хладагента осуществляют переохлаждение природного газа, отличающийся тем, что при изменении температуры окружающего воздуха регулируют состав смешанного хладагента в каждом контуре путем направления части потока смешанного хладагента в емкость испарения с понижением давления до значения, при котором в емкости испарения происходит образование жидкой и паровой фаз, после чего одну из фаз, выбранную из условия требуемого изменения состава смешанного хладагента, возвращают в соответствующий контур, для чего направляют с понижением давления в пространство испарения соответствующего теплообменника, соединенное с входом указанного компрессора соответствующего контура.

2. Способ по п. 1, отличающийся тем, что при изменении температуры окружающего воздуха в сторону понижения выбирают для возврата в контур паровую фазу.

3. Способ по п. 1, отличающийся тем, что при изменении температуры окружающего воздуха в сторону повышения выбирают для возврата в контур жидкую фазу.

4. Способ по п. 1, отличающийся тем, что используют одну емкость испарения для трех указанных контуров, а регулирование состава смешанных хладагентов осуществляют с ее помощью последовательно.

5. Способ по п. 1, отличающийся тем, что в каждом указанном контуре используют соответствующую емкость испарения, а регулирование составов смешанных хладагентов осуществляют одновременно с помощью соответствующей емкости испарения в каждом контуре.

6. Способ по п. 1, отличающийся тем, что в контуре третьего смешанного хладагента поток третьего смешанного хладагента перед входами во второй и в третий теплообменники разделяют на паровую и жидкую фазы и направляют эти фазы разными потоками в соответствующие теплообменники.

7. Способ по п. 1, отличающийся тем, что в каждом контуре направление части потока смешанного хладагента в емкость испарения осуществляют со стороны нагнетания компрессора соответствующего контура.

8. Способ по п. 6, отличающийся тем, что направление части потока третьего смешанного хладагента в емкость испарения осуществляют после его разделения в виде части потоков паровой и жидкой фаз.

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2016 |

|

RU2698565C2 |

| RU 2060431 C1, 20.05.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОХЛАЖДЕННОГО УГЛЕВОДОРОДНОГО ПОТОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2537483C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОХЛАЖДЕННОГО УГЛЕВОДОРОДНОГО ПОТОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2537483C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ СОСТАВА ХЛАДАГЕНТА В ЦИКЛЕ ПРЕДВАРИТЕЛЬНОГО СМЕШАННОГО ХЛАДАГЕНТА ПРИ ПРОИЗВОДСТВЕ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2018 |

|

RU2706093C1 |

| US 4033735 A, 05.07.1977. | |||

Авторы

Даты

2023-09-12—Публикация

2023-06-01—Подача