Настоящее изобретение относится к устройству и способу для перемещения колод в отрезных станках.

Далее по тексту термин «колоды» означает рулоны материала в виде полотна (такого как бумага), намотанного вокруг несущего сердечника (например, трубчатого картонного сердечника), которые должны резаться на рулоны меньшей длины, т.е. рулоны коммерческого размера.

Известно, что производство рулонов бумаги включает в себя поперечную резку колод, полученных на перемоточных станках, с использованием одного или нескольких отрезных станков.

Отрезной станок для колод подробно описан в патенте IT 1247330.

В основном отрезной станок этого типа содержит:

- множество каналов или направляющих, в которые загружают колоды и вместе с которыми монтируются подвижные устройства, т.н. «грузчики» на производственном жаргоне, предназначенные для продольного перемещения колод путем проталкивания их сзади;

- участок резки, состоящий из одного или нескольких дисков циркулярных пил, вращающихся вокруг осей, параллельных осям колод и закрепленных на соответствующей подвижной опоре.

В процессе нормальной работы предназначенную для резания колоду размещают с помощью соответствующего грузчика в заданном положении на соответствующей направляющей и фиксируют в этом положении; затем приводится в действие одно из полотен, т.е. оно вводится в плоскость, ортогональную оси колоды, так чтобы получить из нее более короткий рулон заданной длины. Длина рулона зависит на практике от продвижения грузчика за время, прошедшее между двумя последовательными резами, выполненными полотнами.

В частности, подача колод к режущим средствам имеет прерывистый характер, поскольку постоянно между одной колодой и следующей получается свободное пространство, и поскольку на практике невозможно использовать систему с грузчиками известного типа для непрерывной подачи колод.

Такая прерывистость подачи ведет к снижению производительности, выраженной в количестве рулонов, произведенных за час, по сравнению с фактической производительностью системы. Еще один недостаток заключается в том, что компоненты системы могут соударяться друг с другом в случае отказов в системе, настроенной на синхронное перемещение грузчиков и режущих средств, что отрицательно влияет на экономичность производственного процесса.

Главной целью настоящего изобретения является устранение указанных недостатков.

Этот результат достигается согласно настоящему изобретению за счет применения принципа устройства и способа, имеющих характеристики, описанные в независимых пунктах формулы изобретения. Дополнительные характеристики изложены в зависимых пунктах.

Настоящее изобретение обеспечивает независимую подачу колод на режущие средства при отсутствии разрывов или свободных пространств между последовательно идущими колодами, что позволяет значительно повысить фактическую производительность системы без взаимного пересечения средств для перемещения колод и режущих средств. Кроме того, устройство согласно изобретению относительно легко изготовить, оно рентабельно и остается надежным даже после продолжительного срока службы.

Эти и другие преимущества и характеристики будут более понятны для любого специалиста в данной области техники после прочтения следующего описания в сочетании с прилагаемыми чертежами, приведенными в качестве практического иллюстративного примера изобретения, которые, однако, не следует рассматривать в ограничительном смысле, и на которых:

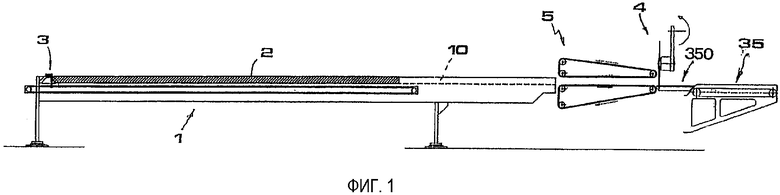

- на фиг.1 показан схематический вид сбоку устройства согласно изобретению, демонстрирующий операцию в начале рабочего цикла;

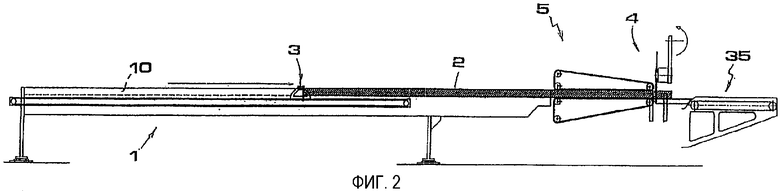

- на фиг.2 показано устройство по фиг.1 с колодой, захваченной зажимными средствами и подвергаемой операции резки;

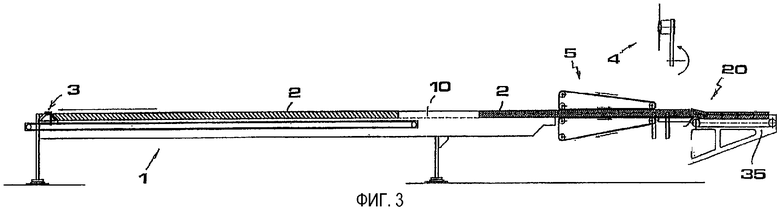

- на фиг.3 показано устройство по фиг.1 с другой колодой, загруженной в соответствующий канал платформы для скольжения колод;

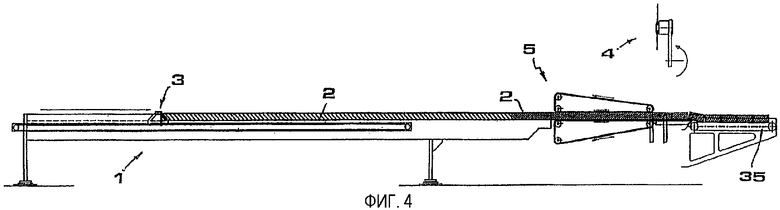

- на фиг.4 показано устройство по фиг.1 с двумя колодами, расположенными в линию одна за другой;

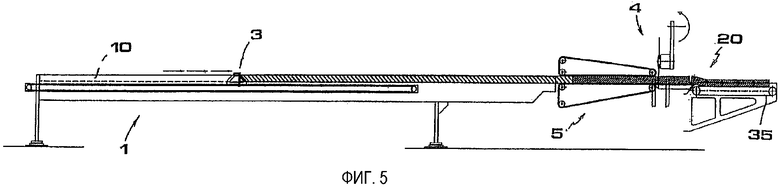

- на фиг.5 показано устройство по фиг.4 со второй колодой, головная часть которой помещена между зажимными средствами;

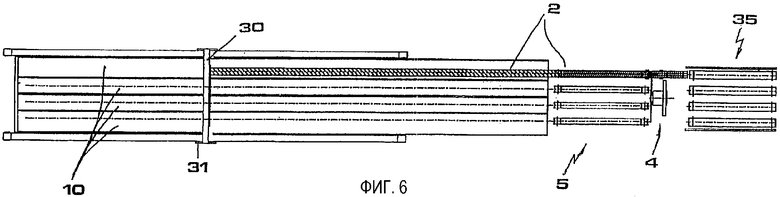

- на фиг.6 показан план устройства по фиг.5;

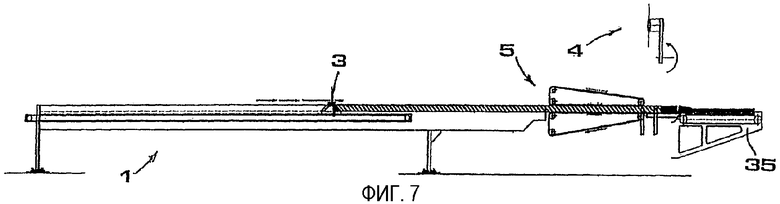

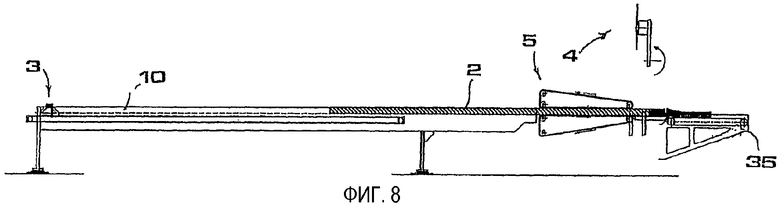

- на фиг.7 и 8 показано то же устройство в ходе двух рабочих операций, которые следуют за операцией, представленной на фиг.6;

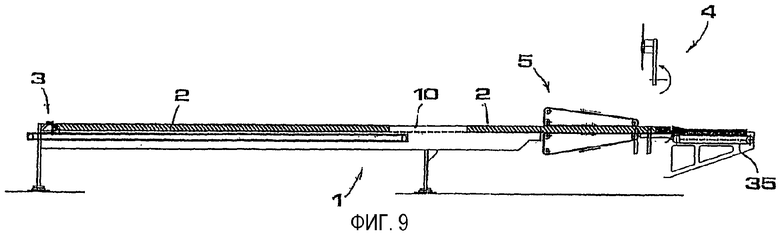

- на фиг.9 показано то же устройство в ходе следующей операции, с другой колодой, загруженной на платформу;

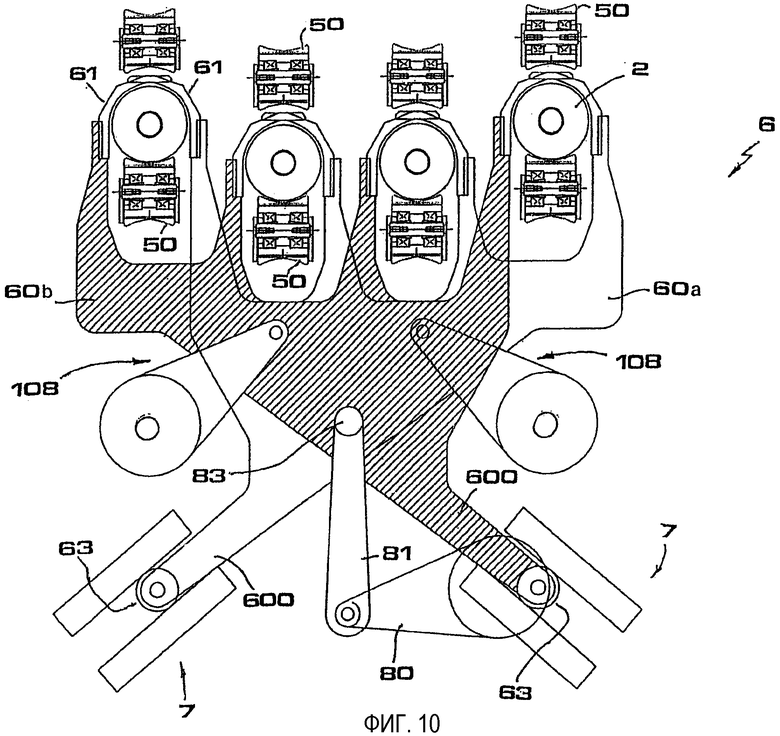

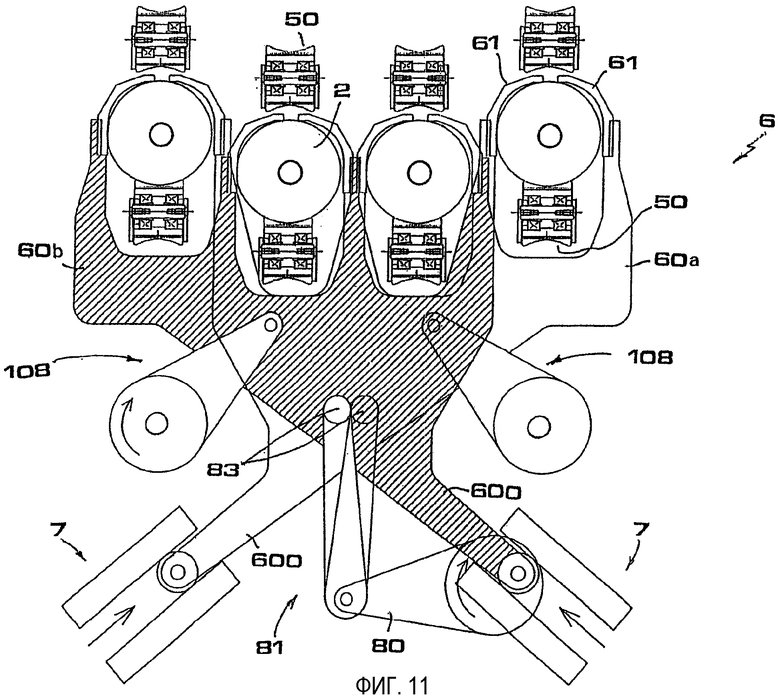

- на фиг.10 и 11 показаны схематические виды спереди конфигураций средств для временного удержания колод различного диаметра на участке резки соответственно;

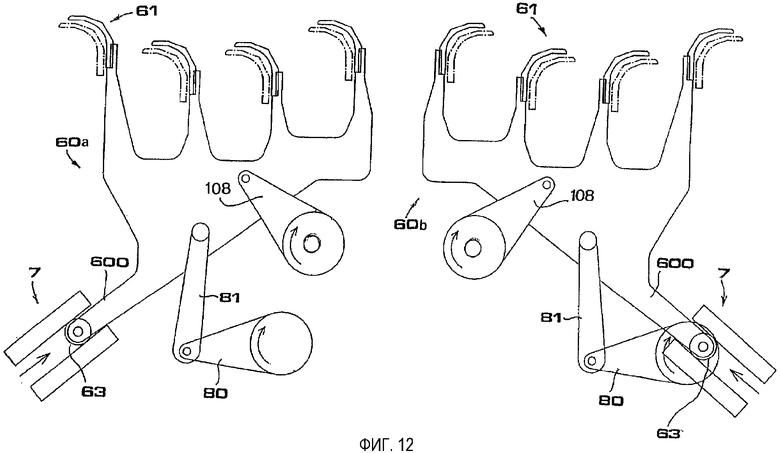

- на фиг.12 показан схематический вид средства удержания по фиг. 10 и 11 с разделением на детали;

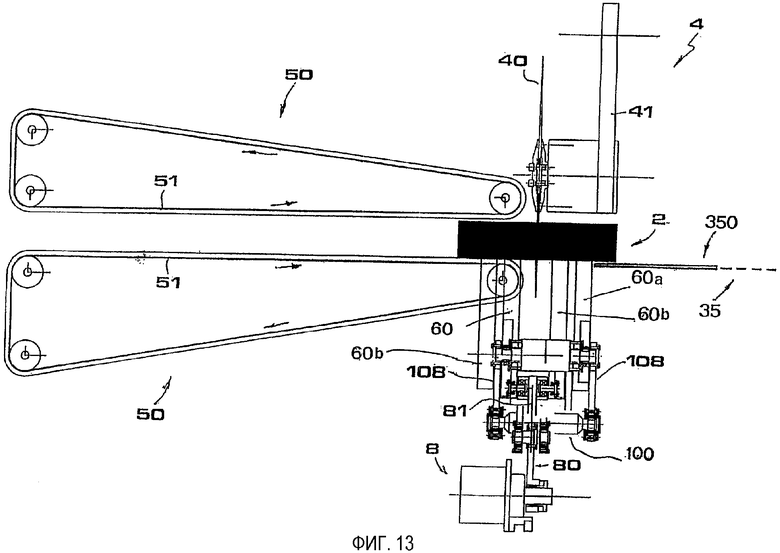

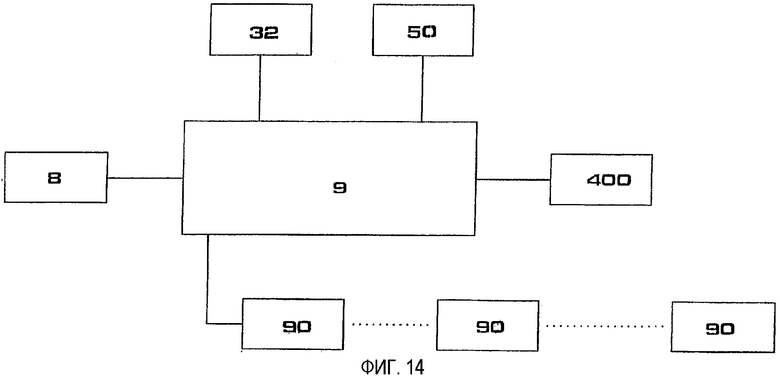

- на фиг.13 показана упрощенная блок-схема автоматического средства привода и контроля.

Ограничиваясь этой базовой конструкцией, при ссылке на ссыльные позиции на прилагаемых чертежах, устройство согласно настоящему изобретению содержит:

- платформу (1) с одним или несколькими продольными каналами (10), внутри которых располагаются предназначенные для резки колоды;

- толкательное средство (3), действующее совместно с указанной платформой (1) и предназначенное для воздействия на заднюю сторону колод (2) для того, чтобы толкать их по соответствующим направляющим каналам (10) в направлении режущих средств (4), расположенных далее;

- зажимное средство (5), расположенное между указанным толкательным средством (3) и указанным режущим средством (4) и предназначенное для захвата колод (2), которые проталкиваются по каналам (10) платформы (1) толкателями, и продвижения их вплоть до указанного режущего средства (4).

Преимущественно указанное толкательное средство (3) содержит штангу (30), расположенную поперек каналов (10) платформы (1) и перемещаемую к указанным зажимным средствам (5) и от них кареткой (31), связанной с соответствующим электродвигателем (32) (показанным только на блок-схеме на фиг.14), и установленную для скольжения по двум длинным сторонам платформы (1).

Кроме того, преимущественно указанные зажимные средства (5) выполнены из двух замкнутых ремней (50) с приводом от двигателя, расположенных друг напротив друга относительно плоскости (2), по которой поступают колоды (2), скользящие по платформе, так что каждый ремень будет всегда обладать отрезком (51), параллельным такой плоскости, при этом обращенные друг к другу отрезки (51) указанных ремней (50) отделяются друг от друга расстоянием, по существу равным наружному диаметру колод (2).

Например, как показано на прилагаемых чертежах, указанное режущее средство (4) содержит полотно (40), установленное на несущем рычаге (41), который связан с соответствующим исполнительным механизмом (400) (см. блок-схему на фиг.14) для его перемещения к предназначенным для резки колодам (2) и от них.

Работа описанного выше устройства происходит следующим образом.

Колоды (2) размещаются в каналах (10) платформы (1) автоматическими загрузочными устройствами (которые известны специалистам в данной области техники и поэтому не описываются здесь в деталях), а толкательное средство (3) применяется для проталкивания их в направлении ремней (50) вплоть до участка между параллельными отрезками (51) последних (фиг.1 и 2). В этой точке каждая колода (2), установленная таким образом, оказывается зажатой между этими ремнями (50), которые за счет вращения соответствующих тянущих роликов направляют колоду к режущему средству (4), как показано на фиг.3, и удерживают эту колоду с ее диаметрально противоположных поверхностных участков. Перемещение ремней (50) и соответственно колод (2) является прерывистым и синхронным с режущим средством (4): при каждой остановке средство (4) действует так, что происходит резка колод (2), в то время как при движении ремней (50) средство не работает и отведено от колод (2). Скорость и длительность работы ремней (50) устанавливаются заранее в зависимости от длины рулонов бумаги (20), которая должна быть получена при резке колод (2). После того, как колоды (2) оказываются зажаты между ремнями (50), каретка (31) перемещается назад, чтобы принять соответствующее исходное положение, так что при поступлении следующих колод (2) в каналы платформы (1) эти колоды могут перемещаться вновь тем же толкательным средством, вплоть до достижения контакта их соответствующих головных частей с хвостовыми участками колод (2), предварительно переданных к ремням (50), как показано на фиг.4. Этот процесс повторяется циклично, как показано также на фиг.5-9. Из указанного следует, что подача колод (2) к режущему средству происходит непрерывно, т.е. без перерывов или свободных участков между последовательно идущими колодами, что дает очевидные преимущества в отношении фактической производительности системы. Рулоны по мере их производства (20) проталкиваются теми же подвергаемыми обработке колодами (2) на расположенную после режущего средства (4) конвейерную ленту (35), которая обеспечивает их удаление. Между конвейерной лентой (35) и режущим средством (4) может находиться стационарная плоскость (350).

Производственный способ, являющийся предметом настоящего изобретения, включает в себя, таким образом, операцию продольного перемещения предназначенных к резке колод (2) с проталкиванием и последующую операцию продольного перемещения тех же колод (2) с протягиванием.

Рассматриваемый способ может осуществляться, например, с помощью описанного выше устройства и позволяет добиться непрерывной подачи колод (2) за счет сочетания указанных операций проталкивания и протягивания колод (2).

При загрузке на платформу (1) выровненных колод можно также добиться более однородного качества реза всех рулонов от первого до последнего, полученных из каждой колоды. Можно также двигать ремни (50) таким образом, чтобы удвоить последний шаг при прохождении хвостовой части колоды и головной части следующей колоды, согласуя его с работой режущего средства (4). В этом случае выравнивание колод не предусматривается (в то время как, наоборот, обычно это предусматривается для невыровненных колод). Использование выровненных колод способствует дальнейшему повышению производительности.

Преимущественно в сочетании с режущими средствами (4) может быть предусмотрено дополнительное средство (6) для временного удерживания колод (2) во время операции резки, т.е. в то время, когда режущие средства приведены в действие.

Указанное удерживающее средство (6) согласно типовому варианту реализации, показанному на фигурах прилагаемых чертежей, содержит две пластины (60а, 60b), каждая из которых имеет, с одной стороны, несколько жестких, по существу полукруглых крюков, которые далее именуются «лапами», а с противоположной стороны - выступ (600), установленный с возможностью скольжения в пазу (7), наклоненном под определенным углом относительно вертикали: указанные пластины (60а, 60b) связаны с исполнительным механизмом (8), приводящим их под управлением по существу в прямолинейное движение по соответствующим направляющим (7), причем эти пластины располагаются в параллельном и зеркальном относительно друг друга положении, т.е. ортогонально относительно предназначенных для обработки колод (2).

Выступы (600) указанных пластин (60а, 60b) снабжены небольшими роликами (63), способствующими их скольжению в соответствующих направляющих (7).

Предпочтительно указанная направляющая (7) наклонена относительно вертикали под углом от 60° до 65°, чтобы обеспечить то, что считается оптимальным сочетанием вертикальных и горизонтальных составляющих смещения каждой лапы (61) и позволить устройству работать как можно лучше вне зависимости от диаметра колоды, подвергаемой обработке, что делает его чрезвычайно гибким в работе.

Например, указанный исполнительный механизм (8) может быть электрическим двигателем, соединенным с двумя пластинами (60а, 60b) передаточным устройством с кривошипом и соединительной тягой (80, 81), воздействующим на оси поворота (83), пропущенные через две пластины (60а, 60b); указанные пластины (60а, 60b) взаимодействуют с неподвижным корпусом (100) через соответствующие рычаги (108), каждый из которых, с одной стороны, шарнирно соединен с одним из двух неподвижных корпусов (100) и, с другой стороны, шарнирно соединен с одной из двух пластин (60а, 60b) над указанными осями поворота (83). Оси шарниров, соединяющих рычаги (108) с пластинами (60а, 60b), параллельны осям поворота (83).

Когда режущие средства (4) не работают и отведены от колод (2), пластины (60а, 60b) подняты (как показано пунктиром на фиг.12), так что колоды (2) могут свободно перемещаться вперед (под воздействием тягового усилия, которое прикладывают к ним указанные ремни (50). Непосредственно перед началом шага резки колод (2), т.е. когда колоды оказываются в положении резки, пластины (60а, 60b) опускаются (см. фиг.10 и 11 и изображение со сплошными линиями на фиг. 12), сжимая поверхность колод с помощью крюков (61), которые, будучи приблизительно полукруглыми и зеркально расположенными, охватывают колоды сбоку, а также сверху, удерживая их таким образом в заданном положении. Нижней своей стороной колоды (2) лежат на соответствующих ремнях (50) и частично на плоскости (350). Опускание и подъем пластин (60а, 60b) осуществляются исполнительным механизмом (8) с помощью упомянутой выше совокупности рычагов.

Управление толкательным средством (3), зажимным средством (5), режущими средствами (4) и исполнительным механизмом (8), причем последний осуществляет перенос пластин (60а, 60b) полностью автоматизировано с использованием соответствующих программируемых электронных средств, с которыми соединены также оптические средства управления (90) от фотоэлементов, причем последние расположены вдоль технологической линии обработки колод (2) на известных и заранее установленных пунктах. Такие электронные средства известны специалистам в области промышленной автоматики и поэтому не будут описаны более подробно.

На практике детали конструкции могут варьироваться любым эквивалентным образом в отношении того, что касается формы, размеров, расположения элементов и характера используемых материалов, тем не менее без отступления от объема и принципа изобретения.

Изобретение относится к устройству и способу для перемещения колод в отрезных станках. Устройство содержит платформу с одним или несколькими продольными каналами, внутри которых располагаются предназначенные для резки колоды, и толкательное средство. Толкательное средство действует совместно с указанной платформой и предназначено для воздействия на заднюю сторону колод и их проталкивания по соответствующим направляющим каналам в направлении режущих средств, расположенных далее. Устройство снабжено зажимным средством, расположенным между толкательным средством и режущим средством и предназначенным для захвата колод, которые проталкивают по направляющим каналам платформы толкателями вплоть до режущих средств. Способ включает операцию продольного перемещения предназначенных к резке колод с проталкиванием толкательного средства, воздействующего на заднюю сторону предназначенных к резке колод для их проталкивания в направлении расположенных далее режущих средств, и последующую операцию продольного перемещения колод с протягиванием посредством зажимного средства. Зажимным средством колоды, проталкиваемые толкательным средством, захватываются и подводятся к режущим средствам. В результате обеспечивается повышение производительности и надежности устройства. 2 н. и 7 з.п. ф-лы, 14 ил.

| Способ подготовки холодильного агрегата к заправке | 1974 |

|

SU507750A1 |

| УСТАНОВКА ДЛЯ РЕЗКИ ПРУТКОВ | 0 |

|

SU202690A1 |

| УСТРОЙСТВО для РЕЗА И ПЕРЕНОСА ЗАГОТОВОК | 0 |

|

SU262607A1 |

| US 5544557 A1, 13.08.1996. | |||

Авторы

Даты

2007-10-10—Публикация

2004-03-22—Подача