Изобретение относится к области строительства, а именно к способу изготовления покрытия с применением экологически чистых материалов на основе переработки отходов шинной и резиновой промышленности, а также искусственного каучука.

Из уровня техники известен способ изготовленная пористого покрытия (патент RU №2034808 C1, E01С 13/00, опубл. 10.05.1995), заключающийся в том, что готовят пластическую массу на основе наполнителя в виде резиновой крошки и связующего в виде полимерного материала, дополнительно в состав смеси вводят битум, волокнистый наполнитель, антисептик, все это перемешивают в смесителе. Полученную смесь укладывают ровным слоем на основание. При изготовлении данного покрытия требуется обязательный нагрев материала до 160-180°С. Другим недостатком этого решения являются ограниченные технические возможности, поскольку оно не обеспечивает качественного выравнивания неровностей основания, необходимо предварительно большие неровности выравнивать механическим путем, что существенно удорожает стоимость выполняемых работ по изготовлению покрытия, кроме этого, в процессе выполнения операций на рабочую поверхность инструментов налипают частицы смеси для покрытия.

Задачей, на решение которой направлено изобретение, является повышение производительности, снижение себестоимости и упрощение технологии изготовления покрытий за счет сокращения при их изготовлении операций и использования прогрессивного оборудования при повышении качества изделий, расширение технических возможностей за счет создания технологичного, обладающего оптимальным сочетанием пластических и упругих свойств в большом диапазоне температур с высоким коэффициентом сцепления (противоскольжения), износостойкого покрытия.

Технический результат заключается в том, что при изготовлении покрытия используются простые и экологически чистые компоненты, не требующие при смешивании тепловой обработки, что существо снижает энергетические затраты и себестоимость, является актуальным для районов с холодным климатом. Другой особенностью способа является исключение прилипания приготовленной для покрытия массы к инструменту, а используемые параметры технологического процесса - температура перемешивания, размер фракции используемых компонентов, их массовое соотношение позволили сформировать покрытие широкого назначения единой неразъемной конструкции с высокими физическими свойствами по слоям и в целом. Кроме того, технический результат заключается в обеспечении совмещения операций смешения и перемешивания компонентов смеси одним рабочим органом - шнеком, меняя направление его вращения, с операцией выгрузки приготовленной массы вдоль оси вала шнека.

Для достижения технического результата при решении поставленной задачи в известном способе изготовления покрытия, заключающемся в том, что готовят наполнитель в виде резиновой крошки и связующее вещество в виде полимерной массы, перемешивают их в смесителе, полученную массу укладывают на основание, наполнитель используют фракции 1,0-70,0 мм, взятый в соотношении к связующему веществу в весовых частях 10:0,5-10,0, процесс перемешивания осуществляют при температуре, превышающей 2°С, в шнековом смесителе с реверсивным приводом до получения однородной массы, при этом связующее вводят после наполнителя в процессе перемешивания, а выгрузку полученной массы производят шнековым смесителем, основание перед укладкой очищают от грязи и пыли и грунтуют, а укладку подготовленной смеси осуществляют после частичного или полного высыхания грунтовки, смесь укладывают толщиной более 2 мм, на разложенную смесь расстилают пленку, предотвращающую прилипание смеси к рабочим инструментам, выравнивают и уплотняют материал покрытия, затем выдерживают подготовленное покрытие до полного отвердения.

Возможны и другие варианты выполнения изобретения, согласно которым необходимо, чтобы:

- в процессе перемешивания в смесь вводили бы краситель в количестве от 0,03 до 0,1 весовых частей;

- перемешивание осуществляли бы в шнековом смесителе с горизонтально расположенным шнеком, верхней загрузкой компонентов смеси и выгрузкой вдоль оси шнека;

- использовали бы пленку на основе полимерного материала;

- для укладки смеси на поверхность основания применяли бы мастерок или лопатку, для выравнивания и начального уплотнения уложенной массы - по меньшей мере, один валик, а для уплотнения - средство для трамбовки в виде песта;

- все инструменты обрабатывали бы раствором для исключения прилипания частиц массы покрытия;

- на рабочую поверхность всех инструментов наносили бы слой из полимерного материала для исключения прилипания частиц массы покрытия.

Признаки являются существенными и взаимосвязанными между собой причинно-следственной связью с образованием совокупности существенных признаков, достаточных для достижения технического результата.

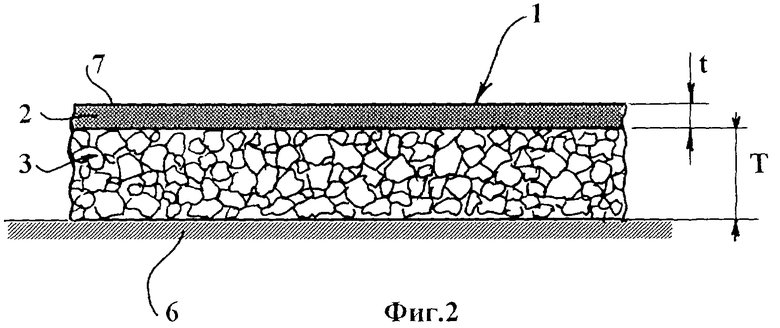

На фиг.1 изображен первый вариант выполнения покрытия.

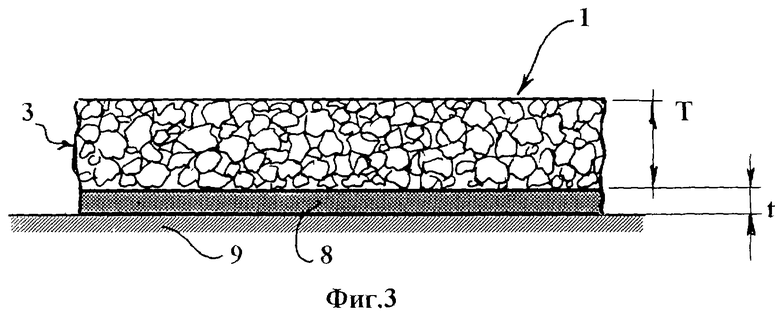

На фиг.2 - второй вариант выполнения покрытия.

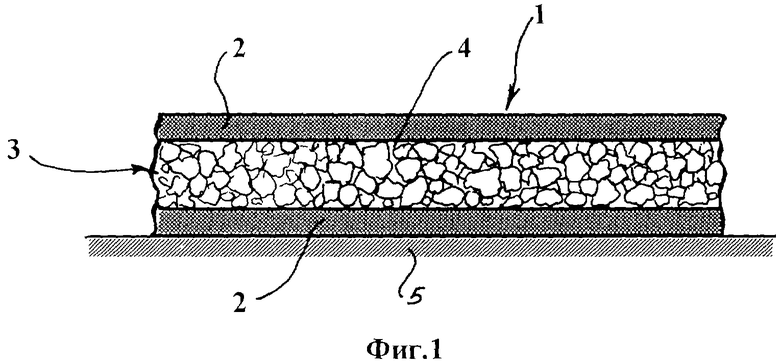

На фиг.3 - третий вариант выполнения покрытия.

Изобретение поясняется конкретными примерами выполнения, которые, однако, не являются единственно возможными, но наглядно демонстрируют возможность достижения данной совокупностью существенных признаков заданного технического результата.

Согласно изобретению способ изготовления покрытия заключается в том, что готовят наполнитель в виде резиновой крошки, которую получают из отходов шинной и резиновой промышленности или из искусственного каучука. В качестве связующего вещества применяют массу на полимерной основе. Наполнитель используют фракции 1,0-70,0 мм, взятый в соотношении к связующему веществу в весовых частях 10:0,5-10,0. Перемешивают наполнитель и связующее при температуре, превышающей 2°С, в шнековом смесителе с реверсивным приводом до получения однородной массы, при этом связующее вводят после наполнителя в процессе перемешивания. Выгрузку полученной массы производят также шнековым смесителем. Предварительно основание перед укладкой очищают от грязи и пыли и грунтуют известными в строительстве видами грунтовки, например на основе клея ПВА, а укладку подготовленной смеси осуществляют после частичного или полного высыхания грунтовки. Смесь укладывают толщиной не менее 2 мм, толщина покрытия определяется в каждом конкретном случае отдельно исходя из условий назначения и требуемых свойств покрытия, при необходимости покрытие может быть выполнено толщиной порядка 70 мм. С целью исключения прилипания на инструмент частиц смеси на разложенную смесь расстилают пленку, предотвращающую прилипание смеси к инструменту, выравнивают и уплотняю покрытие.

После этого выдерживают подготовленное покрытие до полного отвердения.

С целью расширения функциональных возможностей и эстетических особенностей покрытия в процессе перемешивания в смесь вводят соответствующий краситель в количестве от 0,03 до 0,1 весовых частей.

Для повышения качества получаемой смеси и сокращения времени при этом перемешивание осуществляют в шнековом смесителе с горизонтально расположенным шнеком, верхней загрузкой компонентов смеси и выгрузкой вдоль оси шнека.

Также на повышение производительности влияет применение для укладки смеси на поверхность основания мастерка или лопатки, для выравнивания и начального уплотнения уложенной массы - по меньшей мере, одного валика, а для уплотнения - средства для трамбовки в виде песта. При этом все инструменты обработаны раствором для исключения прилипания частиц массы покрытия или их рабочая поверхность покрыта слоем из полимерного материала для исключения прилипания частиц массы покрытия.

Пример №1. Покрытие 1 представляет собой (фиг.1) многослойную конструкцию, состоящую, по меньшей мере, из одного слоя 2 полимерного материала и, по меньшей мере, одного пористого слоя 3, представляющего собой затвердевшее связующее вещество 4 на основе полимерного материала с размещенным в нем наполнителем в виде резиновой крошки 5 фракцией от 0,5 до 20 мм в массовом соотношении, образующим пористую структуру, а именно в соотношении резиновой крошки к связующему веществу в весовых частях 10:0,5-10,0.

Пористый слой 3 в зависимости от назначения и условий эксплуатации может быть расположен сверху или снизу, или между слоями 2, выполненными из полимерного материала, при этом указанные слои 2 и 3 связаны между собой с возможностью образования монолитного неразъемного покрытия.

Ниже представлено несколько примеров реализации в зависимости от назначения покрытия.

Пример №2. Покрытие 1 (фиг.2) применительно к настилам полов животноводческого хозяйства может состоять из одного пористого слоя 3, являющегося нижним слоем, размещенным на основании 6, и одного слоя 2, являющегося верхним слоем, выполненным из полимерного материала. Слои 2 и 3 связаны между собой с возможностью образования неразъемной конструкции с высокопрочной рабочей поверхностью 7. Для технологии обслуживания копытных животных особенно важно, чтобы покрытие пола было с одной стороны относительно упругим, теплоизоляционным, не каменным, а главное с очень прочной рабочей поверхностью. Предложенное решение удовлетворяет этим требованиям. Выполнение верхнего слоя 2 из полиуретана позволило повысить прочностные свойства покрытия 1 для пола помещений для животных. Особенно стоит отметить, что животные, в частности лошади, находясь в стойлах, где на полу размещено покрытие описанной выше конструкции, не выкрашивали его копытами, как это было с каменным полом. Выполнение покрытия 1 пола упругим, оказывает благотворное действие на животных, не нарушает их психику и как бы "умиротворяет" их состояние. С целью оптимизации стоимостно-прочностных характеристик покрытие 1 для пола животноводческих ферм выполняют с верхним слоем 2 толщиной "t" не менее 0,5-5,0 мм и нижним пористым слоем 3 - толщиной "Т", равной 3,0-20,0 мм.

Пример №3. Конструкция покрытия 1 (фиг.3), применительно к использованию его в качестве палубного покрытия, состоит из одного пористого слоя, являющегося верхним слоем 3, и одного слоя, являющегося нижним слоем 8, выполненным из полимерного материала и связанным с палубой 9. Слои 3 и 8 связаны между собой с возможностью образования неразъемной конструкции.

Выполнение верхнего слоя 3 пористым способствует эффективному отводу жидкости с поверхности, снижает вибрацию, обеспечивает поглощение шума, кроме этого, такое покрытие улучшает эксплуатационные свойства ввиду предотвращения скольжения по поверхности.

С целью получения оптимальных стоимостно-прочностных показателей палубного покрытия с учетом условий эксплуатации судна (море, река, широта, долгота и т.п.) нижний слой 8, связанный с верхом палубы 9 и выполненный из полимерного материала, имеет толщину "t", равную 0,5-3,7 мм, а верхний слой 8 - толщину "Т", равную 3,0-27,0 мм.

Для осуществления качественной раскладки смеси используют набор инструментов для укладки покрытия, выполненного на основе полимерного материала с резиновой крошкой. В набор входит средство для нанесения массы, из которой изготавливается покрытие, на поверхность основания. Указанное средство выполнено, например, в виде мастерка или лопатки, с помощью которой массу раскладывают на основание. В наборе может быть применен один или два валика. При наличии в наборе одного валика он обеспечивает уплотнение разложенной массы и выравнивание поверхности покрытия. При наличии в наборе двух валиков они выполняются разными по весу, один из которых выполнен большего веса для того, чтобы эффективно уплотнять разложенную на основание массу и предварительно выровнять покрытие, а другой - меньшего веса для того, чтобы с его помощью выровнять поверхность покрытия. Кроме этого, в набор входит средство для трамбовки.

При этом средство для трамбовки может быть выполнено в виде песта и на его рабочей поверхности выполнено покрытие для исключения прилипания частиц трамбуемой массы. Все инструменты непосредственно перед укладкой покрытия могут быть обработаны раствором для исключения прилипания частиц массы покрытия, например полимерным материалом или скипидаром.

Покрытие изготавливают следующим образом.

Технология изготовления покрытия заключается в следующем.

Отходы шинной и резиновой промышленности, измельченные до крошки с фракцией до 10 мм в количестве 3 весовых частей, связующее, представляющее собой вещество на основе полиуретана, в количестве 1 весовой части, и краситель, представляющий собой оксид железа, в количестве 0,06 весовых частей перемешивают в шнековом смесителе с горизонтально расположенным шнеком и с реверсивным приводом, который в процессе перемешивания уплотняет смесь. Загрузку компонентов смеси производят сверху. При этом связующее вводят после наполнителя и красителя в процессе перемешивания, который осуществляют при температуре, превышающей 2°С, до получения однородной массы. Перемешивание осуществляют попеременно в одном и в другом направлении вращением шнека до получения однородной по цвету массы. Кроме этого при перемешивании можно ввести катализатор в количестве 1% от массы смеси для возможности осуществления процесса при низких температурах.

При приготовлении смеси необходимо, чтобы наполнитель был всегда сухим, а в связующее не попадала вода, поскольку это испортит связующее и смесь в целом. Фракция резиновой крошки должна быть одинаковой, поскольку разные ее размеры вызовут неоднородность окраски смеси так же, как и несоблюдение пропорций весовых частей в смеси, и испортят внешний вид изделия.

Выгрузку полученной массы производят шнековым смесителем в подготовленную емкость. Перед раскладкой поверхность очищают от пыли и грязи и грунтуют, например раствором на основе клея ПВА. После высыхания грунтовки полученную смесь раскладывают на неровную поверхность ровным слоем толщиной, превышающей 2 мм, выравнивают полученное покрытие, уплотняют его методом трамбовки, прокатывают легким валиком и выдерживают до полного отвердевания, поскольку при контакте покрытия с парами воды, содержащимися в воздухе, происходит отвердевание смеси.

При укладке покрытия на бетон или асфальт предварительно необходимо обработать их грунтовкой или праймером для лучшего сцепления и чтобы избежать влажности. Толщина покрытия в этом случае должна быть не менее 4-5 мм. При укладке на грунт или песчано-гравийную смесь его следует пролить водой и тщательно утрамбовать для меньшего расхода смеси. Толщина покрытия при этом должна быть не менее 15 мм. К грунту можно прикрепить геотекстильную ткань перед укладкой смеси для защиты смеси от контакта с грунтом.

Полученное изделие соответствует заданным требованиям.

В результате с помощью данного способа можно получить цветной прочный пористый материал из резиновой крошки, полиуретанового связующего и пигментов, дающих окраску, который укладывается методом наливных полов и разравнивается на рабочих столах или на любой поверхности: грунт, песок, бетон, асфальт, гранитная отсыпка и т.п. При этом связующее обеспечивает прочное соединение с твердой поверхностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОГО ПОРИСТОГО ПОКРЫТИЯ | 2003 |

|

RU2250915C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОГО ПОКРЫТИЯ | 2016 |

|

RU2643816C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТИЯ | 2011 |

|

RU2465294C1 |

| Способ изготовления двухслойного травмобезопасного покрытия | 2023 |

|

RU2816081C1 |

| Способ изготовления многослойного травмобезопасного покрытия | 2022 |

|

RU2801972C1 |

| Способ изготовления подложки под травмобезопасные покрытия | 2023 |

|

RU2812126C1 |

| Способ изготовления железобетонных труб | 1989 |

|

SU1668594A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ ПЛИТКИ | 2015 |

|

RU2624645C2 |

| Двухслойное травмобезопасное покрытие | 2023 |

|

RU2812127C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТИЯ | 2019 |

|

RU2729237C1 |

Изобретение относится к области строительства, а именно к конструкциям покрытий, предназначенных для спортивных и детских площадок, дорожек тротуаров, матов широкого спектра назначения и ковриков для использования в транспортных средствах, в помещениях и перед входом в них, в бассейнах, саунах и т.п., к способу их изготовления с применением экологически чистых материалов на основе переработки отходов шинной и резиновой промышленности, а также искусственного каучука, и средствам, используемым при осуществлении операций способа изготовления покрытий. Технический результат: повышение производительности, снижение себестоимости и упрощение технологии изготовления покрытий, расширение технических возможностей. Способ изготовления покрытия, заключающийся в том, что готовят наполнитель в виде резиновой крошки и связующее вещество в виде полимерной массы, перемешивают их в смесителе, полученную массу укладывают на основание. Наполнитель используют фракции 1,0-70,0 мм, взятый в соотношении к связующему веществу в весовых частях 10:0,5-10,0. Процесс перемешивания осуществляют при температуре, превышающей 2°С, в шнековом смесителе с реверсивным приводом до получения однородной массы. Связующее вводят после наполнителя в процессе перемешивания, а выгрузку полученной массы производят шнековым смесителем. Основание перед укладкой очищают от грязи и пыли и грунтуют. Укладку подготовленной смеси осуществляют после частичного или полного высыхания грунтовки. Смесь укладывают толщиной более 2 мм. На разложенную смесь расстилают пленку, предотвращающую прилипание смеси к рабочим инструментам. Выравнивают и уплотняют покрытие, затем выдерживают подготовленное покрытие до полного отвердения. 6 з.п. ф-лы, 3 ил.

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ ПЛОСКОСТНЫХ СПОРТИВНЫХ СООРУЖЕНИЙ | 1992 |

|

RU2034808C1 |

| Маятниковая круглая пила | 1932 |

|

SU32134A1 |

| Способ изготовления покрытия для спортивных игр | 1988 |

|

SU1828477A3 |

| Способ устройства покрытий полов из полиэфирных полимербетонных плит | 1983 |

|

SU1182140A1 |

| Смеситель | 1979 |

|

SU880458A1 |

| Способ настройки технологического процесса | 1982 |

|

SU1074659A1 |

Авторы

Даты

2007-10-10—Публикация

2004-04-29—Подача