Изобретение относится к области получения обогащенных йодом, альгинатом натрия, фукоданом, витаминами и минеральными солями гелеобразного продукта на основе бурых водорослей и может быть использовано не только для получения пищевой продукции, но и для получения пищевых биологически активных добавок и косметических средств.

Известен способ безотходной переработки бурых водорослей, в частности морской капусты, с получением конечного продукта гелеобразной консистенции. Измельченную морскую капусту заливают водой, помещают в варочный котел, в который добавляют щелочь, смесь проваривают, добавляют кислоту, а затем измельчают (Кулинарные изделия из морской капусты. Джем. «Здоровье». Н.И. Ломоносова, Н.А. Кольцова, А.И. Трусова. ЦНИИТЭИРХ. Серия: обработка рыбы и морепродуктов. Экспресс-информация, вып.3. М., 1981, с. 1-3).

Известен способ безотходной переработки бурых водорослей, в частности, морской капусты, в котором перед обработкой ее щелочью и кислотой морскую капусту измельчают, а затем экстрагируют водой (патент РФ №2171607 от 01.03.2000, «Способ получения йодсодержащего продукта на основе морской капусты»).

Недостатком данных способов является то, что для получения конечного продукта гелеобразной консистенции применяют высокие температуры, которые способствуют значительному разрушению биологически активных веществ, в частности йода.

Известен способ переработки бурых водорослей, в частности морской капусты, с получением продукта гелеобразной консистенции (патент РФ №2041656, от 23.10.1991, «Способ получения пищевого полуфабриката из ламинариевых водорослей»). При этом водоросли измельчают, обрабатывают сначала пищевой кислотой, промывают водой, обрабатывают щелочью и гомогенизируют.

Недостатком данного способа является то, что данная технология переработки водорослей не является безотходной, необходимо утилизировать промывные воды, вместе с которыми теряется ряд полезных в пищевом отношении компонентов. Кроме того, в данной технологии применяют высокие температуры, которые способствуют значительному разрушению биологически активных веществ, в частности йода.

Наиболее близким по технической сущности к заявляемому изобретению является способ переработки бурых водорослей, в частности морской капусты, с получением продукта гелеобразной консистенции. Для этого водоросли первоначально промывают, измельчают, обрабатывают в кислой среде, нейтрализуют в две стадии, путем многократной промывки водой. Полученную массу нагревают до 60-70°С и смешивают с углекислыми солями натрия, интенсивно перемешивают до получения пастообразной массы, добавляют соли кальция, перемешивают, промывают пресной водой, удаляют промывочную воду прессованием (патент РФ №2030885, МПК 7 А23L 1/3 37, «Способ переработки водорослей с получением продукта, содержащего альгинат кальция»).

Недостатком данного способа является то, что при данной технологии переработки водорослей используют не все сырье, так как в отходы вместе с промывными водами уходит часть органики, а для их утилизации необходимо использовать очистные сооружения.

Основной задачей, на решение которой направлены заявляемые варианты, является безотходное использование сырья, повышение потребительской ценности конечного продукта, а также уменьшение загрязнения окружающей среды.

Единым техническим результатом, достигаемым при осуществлении заявляемых вариантов, является повышение потребительской ценности конечного продукта за счет устранения специфического запаха водорослей с сохранением его нативных свойств.

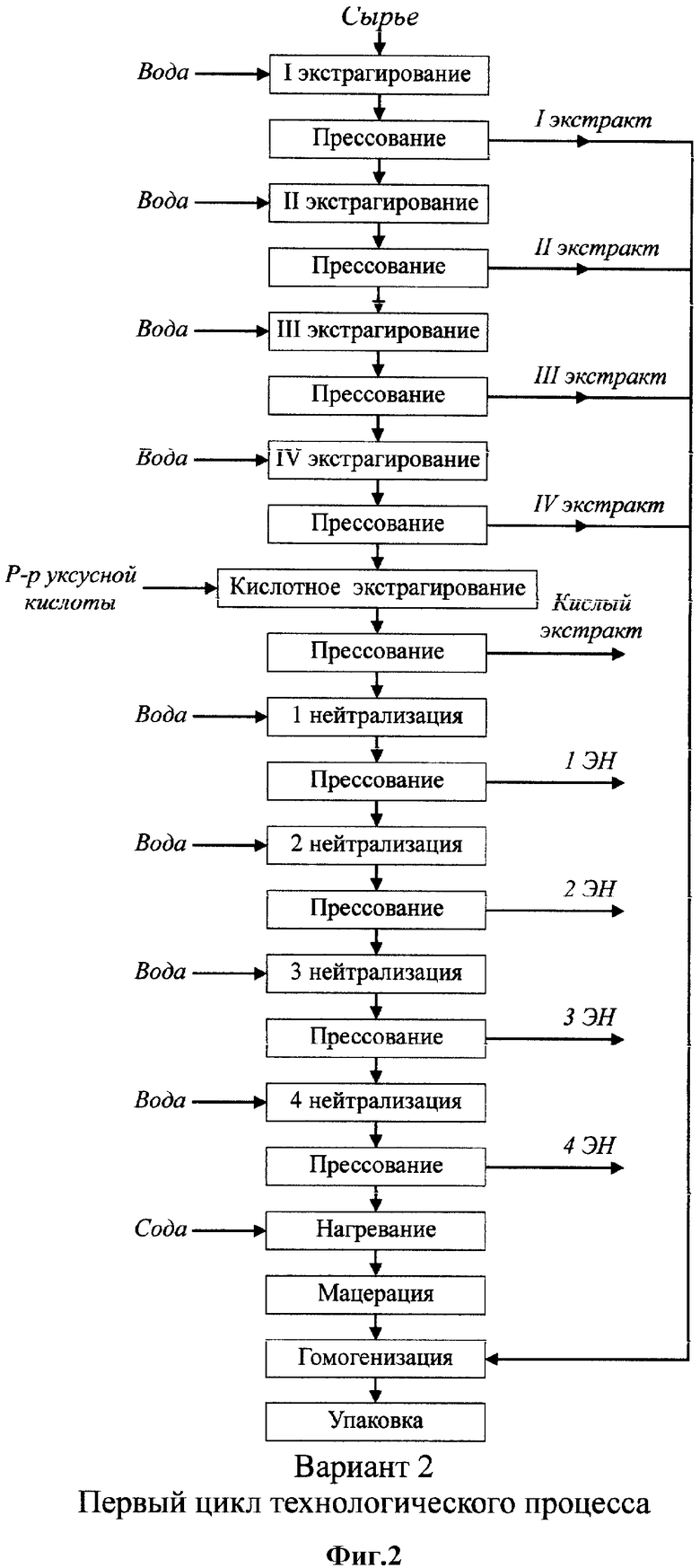

Вариант 1. Поставленная задача решается тем, что в известном способе безотходной переработки бурых водорослей с получением водорастворимых полисахаридов, включающем подготовку водорослей, измельчение их, обработку кислотой, нейтрализацию пресной водой, отделение экстрактов нейтрализации, нагревание водорослевой твердой массы, соединение с пищевой содой, гомогенизацию и фасование конечного продукта, согласно изобретению перед обработкой сырья кислотой водоросли последовательно четырехкратно экстрагируют водой, причем первую экстракцию проводят в течение 10-12 часов, а последующие три в течение 1.0-1.5 часов, при этом экстракты отделяют от водорослевой твердой фракции прессованием и собирают в одну емкость для последующего введения их в водорослевую твердую массу перед гомогенизацией. Водорослевую твердую массу обрабатывают раствором пищевой кислоты (рН 3.0) в течение 0.5-1.5 часа. После отделения кислоты водорослевую твердую массу нейтрализуют водой в четыре стадии, при этом каждый экстракт нейтрализации 1-й, 2-й, 3-й и 4-й стадии помещают в отдельную емкость. Все экстракты отделяют от водорослевой твердой массы прессованием. В водорослевую твердую массу до ее нагревания вводят пищевую соду, нагревание производят в течение 15-20 мин при постоянном перемешивании.

Отделение экстрактов и экстрактов нейтрализации от водорослевой твердой массы производят прессованием.

Кислотную обработку проводят пищевой кислотой.

В качестве исходного сырья можно использовать либо отдельные виды водорослей, либо их смесь.

Сущность способа заключается в следующем: сухие водоросли: морская капуста (Laminaria japonica), алярия (Alaria), саргассум (Sargassum), артроманус (Artrhrthamanus), костария (Costaria) очищают от механических примесей, шинкуют на волчках до размера частиц 3×15 мм и заливают пресной водой комнатной температуры на 10-12 часов для набухания. От водорослевой твердой массы прессованием отделяют экстракт I и помещают его в емкость. Полученную водорослевую твердую массу снова заливают пресной водой комнатной температуры на 1.0-1.5 часа с постоянным помешиванием, отделяют экстракт II прессованием и сливают его в ту же емкость. В третий раз водорослевую твердую массу заливают пресной водой комнатной температуры на 1.0-1.5 часа с постоянным помешиванием, прессованием отделяют экстракт III, который сливают в ту же емкость. В четвертый раз водорослевую твердую массу заливают пресной водой комнатной температуры на 1.0-1.5 часа с постоянным помешиванием, прессованием отделяют экстракта IV, который также сливают в ту же емкость.

Полученную водорослевую твердую массу обрабатывают раствором пищевой кислоты, например раствором уксусной или молочной кислоты (рН 3.0) в течение 0.5-1.5 часа с постоянным перемешиванием. После удаления кислого раствора водорослевую твердую массу нейтрализуют путем четырехкратного настаивания в пресной воде в течение 1.5-2.0 часа на одну экспозицию, при этом каждый экстракт 1-й, 2-й, 3-й и 4-й нейтрализации отделяемый прессованием собирают в отдельные емкости. Соотношение водорослевой массы и воды составляет 1:5.

Водорослевую твердую массу после нейтрализации загружают в фаршмешалку, добавляют пищевую соду в количестве 5% по отношению к сухому веществу, нагревают до 60-65°С при постоянном помешивании и мацерируют в течение 15-20 мин. Полученную массу перекачивают в гомогенизатор, добавляют экстракты I, II, III, IV, гомогенизируют до полного разрушения клеточной структуры, а затем фасуют, либо сначала сушат, а затем фасуют.

Конечному продукту присвоено торговое название «Альгиналь».

Конечный продукт представляет собой гелеобразную массу зеленовато-бурого цвета со слабо выраженным приятным запахом водорослей.

Содержание йода составляет 0.15-0.20 мг/%, соли альгиновой кислоты 3.0-3.5 г/100 г продукта, содержание сухих веществ 5%.

Количество воды, необходимое для технологического процесса, определяют расчетным путем в каждом конкретном случае, а именно его должно быть достаточно для осуществления полной реакции, как при экстрагировании, так и при реакции нейтрализации.

Экспериментально было установлено, что для получения конечного продукта с содержанием 5% сухого вещества соотношение сырья и воды должно составлять 1:16.

Предлагаемые технические решения соответствуют критериям «новизна», «изобретательский уровень» и «промышленное применение».

Новым является следующее:

- перед обработкой сырья в кислой среде водоросли четырежды экстрагируют пресной водой, причем полученные экстракты перед гомогенизацией добавляют в конечный продукт;

- кислотную обработку проводят пищевой кислотой;

- экстракты нейтрализации отделяют поэтапно от водорослевой твердой массы и хранят каждый экстракт отдельно для последующего использования в технологическом процессе;

- нагревание водоросли производят после добавления пищевой соды в водорослевую твердую массу;

- в заявляемом технологическом процессе комплексно используются все составляющие вещества, что позволяет полностью использовать исходное сырье, сохранить в конечном продукте все ценные вещества и исключить образование вредных выбросов в окружающую среду.

Предварительная подготовка измельченных сухих водорослей путем четырехкратного экстрагирования пресной водой при комнатной температуре позволяет ликвидировать резкий специфический привкус и запах в конечном продукте, которые придают ему летучие вещества, содержащиеся в водорослях. В процессе экстрагирования они переходят из водорослевой массы в экстракт, но так как они обладают достаточной летучестью, то в процессе обработки они испаряются из экстрактов.

Кроме того, экстрагирование измельченных водорослей пресной водой при комнатной температуре, в указанных пределах предотвращает разрушение йодбелковых соединений, а введение экстрактов в твердую водорослевую массу перед гомогенизацией позволяют получить конечный продукт с сохранением его нативных свойств и содержанием йода 0.15-0.20 мг/%.

Использование пищевой кислоты (уксусной, молочной) в процессе кислотной обработки позволяет получить конечный продукт, физиологически более доступный для желудочно-кишечного тракта;

внесение пищевой соды в водорослевую твердую массу до ее нагревания способствует более мягкой реакции мацерации.

Добавление перед гомогенизацией в водорослевую твердую массу экстрактов I, II, III, IV способствует безотходному использованию всех компонентов полностью, тем самым предотвращает загрязнение окружающей среды.

На фигуре 1 показана схема процесса получения конечного продукта - гелеобразного комплекса водорастворимых полисахаридов.

Предложенный способ осуществляется следующим образом.

Пример 1. Сухую морскую капусту очищают от посторонних загрязнений и измельчают, помещают в емкость и на 12 часов заливают пресной водой комнатной температуры из расчета 5.8 л воды на 1 кг измельченной сухой морской капусты.

От водорослевой твердой массы прессованием отделяют экстракт I и сливают в емкость.

Полученную водорослевую твердую массу заливают 3.3 л пресной воды комнатной температуры и выдерживают в течение 1.5 часа с постоянным помешиванием.

Экстракт II отделяют прессованием и соединяют с экстрактом I.

Водорослевую твердую массу снова заливают 3.3 л пресной воды комнатной температуры на 1.5 часа с постоянным помешиванием.

Прессованием отделяют экстракт III, который соединяют с экстрактами I и II.

Водорослевую твердую массу еще раз заливают 3.3 л пресной воды комнатной температуры на 1.5 часа с постоянным помешиванием.

Прессованием отделяют экстракт IV, который соединяют с экстрактами I, II и III.

Полученную водорослевую твердую массу, помещают в бак из нержавеющей стали, заливают 3% раствором уксусной кислоты (рН 3.0) и выдерживают в течение 1 часа с перемешиванием.

Отделяют водорослевую твердую массу от кислоты, помещают ее в бак, где ее четырежды нейтрализуют путем промывки пресной водой по 1.5 часа. Полученные при этом экстракты 1-й, 2-й, 3-й и 4-й нейтрализации собирают каждый в отдельную емкость.

После нейтрализации в водоросли добавляют пищевую соду (5% по отношению к сухому веществу), нагревают до 65°С и выдерживают (мацерируют) в течение 20 мин.

Мацерированную водорослевую твердую массу помещают в гомогенизатор, добавляют к ней экстракты I, II, III и IV и полученную смесь гомогенизируют. Конечный продукт фасуют.

«Альгиналь» представляет собой темный зеленовато-бурый гель со слабо выраженным водорослевым вкусом и запахом, свойственным водоросли. Консистенция густая, очень вязкая.

Пример 2

Сухую костарию очищают от постороннего загрязнения и измельчают до крупки. Помещают в емкость и на 10 часов заливают пресной водой комнатной температуры из расчета 5.8 л воды на 1 кг измельченной массы.

От водорослевой твердой массы прессованием отделяют экстракт I и сливают в емкость.

Водорослевую твердую массу заливают 3.3 л пресной воды комнатной температуры и выдерживают в течение 1.0 часа с постоянным помешиванием.

Экстракт II отделяют прессованием от водорослевой твердой массы и соединяют с экстрактом I.

Водорослевую твердую массу снова заливают 3.3 л пресной воды комнатной температуры на 1.0 часа с постоянным помешиванием.

Прессованием отделяют экстракт III, который соединяют с экстрактами I и II.

Водорослевую твердую массу еще раз заливают 3.3 л пресной воды комнатной температуры на 1.0 час с постоянным помешиванием.

Прессованием отделяют экстракт IV, который соединяют с экстрактами I, II и III.

Полученную водорослевую твердую массу помещают в бак из нержавеющей стали, заливают раствором молочной кислоты (рН 3.0) и выдерживают в течение 1 час с перемешиванием.

Отделяют водорослевую твердую массу от кислоты, помещают в бак, где ее четырежды нейтрализуют путем промывки пресной водой в течение 2.0 часов, полученные при этом экстракты 1-й, 2-й, 3-й и 4-й нейтрализации собирают каждый в отдельную емкость.

После нейтрализации в водорослевую твердую массу добавляют пищевую соду (5% по отношению к сухому веществу), нагревают до 60°С и выдерживают (мацерируют) в течение 15 мин.

Мацерированную водорослевую твердую массу помещают в гомогенизатор, добавляют туда экстракты I, II, III и IV и полученную смесь гомогенизируют. Конечный продукт фасуют.

«Альгиналь» представляет собой темный зеленовато- бурый гель со слабо выраженным водорослевым вкусом и запахом, свойственным водоросли. Консистенция густая, очень вязкая.

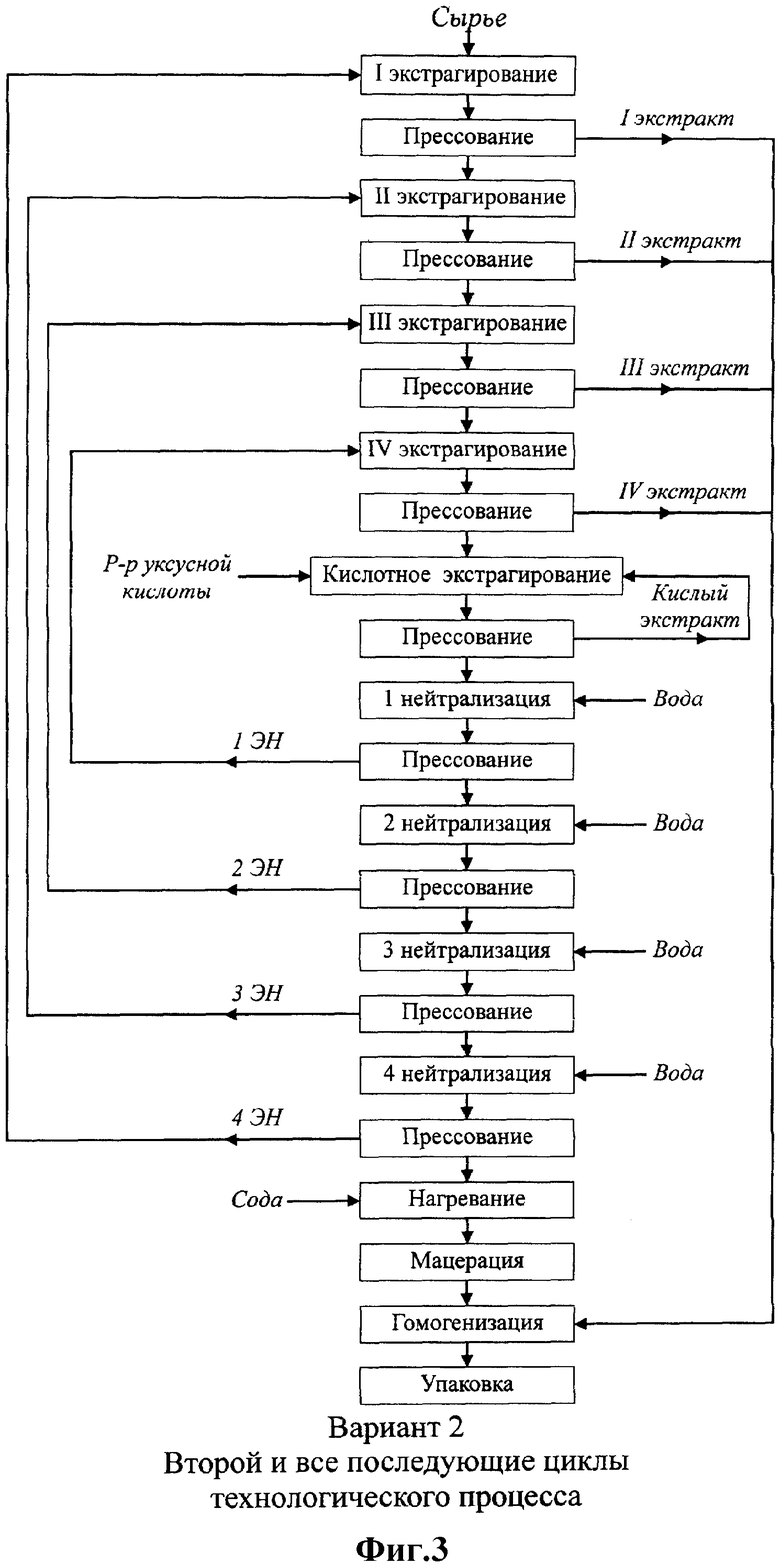

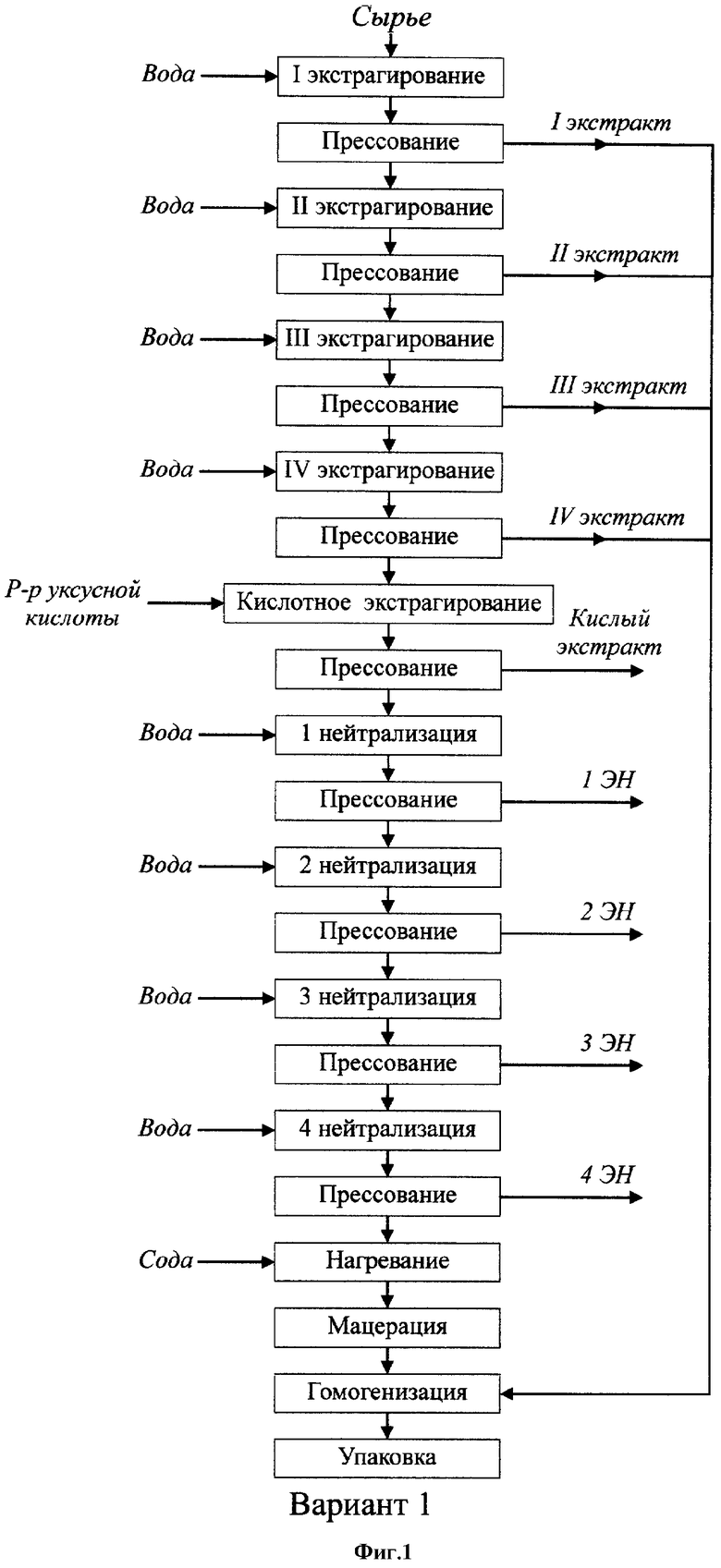

Вариант 2. Поставленная задача решается тем, что в известном способе безотходной переработки бурых водорослей с получением комплекса водорастворимых полисахаридов, включающем подготовку водорослей, их измельчение, обработку кислотой, нейтрализацию пресной водой, отделение экстрактов нейтрализации, нагревание водорослевой твердой массы, соединение ее с пищевой содой, гомогенизацию и фасование конечного продукта, согласно изобретению в первом цикле технологического процесса перед обработкой сырья кислотой водоросли последовательно четырехкратно экстрагируют водой, причем первую экстракцию проводят в течение 10-12 часов, а последующие в течение 1.0-1.5 часов, при этом экстракты отделяют от твердой массы и собирают в емкость, нейтрализацию пресной водой проводят в четыре стадии в течение 1.5-2.0 часов, экстракты нейтрализации отделяют от водорослевой твердой массы и собирают в разные емкости, нагревание водорослевой твердой массы осуществляют после введения в нее пищевой соды, а перед гомогенизацией в водорослевую твердую массу вводят экстракты, а во втором и последующих циклах технологического процесса перед обработкой сырья кислотой водоросли последовательно четырехкратно экстрагируют экстрактами нейтрализации, причем первое экстрагирование проводят экстрактом 4-й нейтрализации в течение 10-12 часов, второе экстрагирование экстрактом 3-й нейтрализации, третье - экстрактом 2-й нейтрализации, четвертое - экстрактом 1-й нейтрализации, при этом экстрагирование экстрактами 3-й, 2-й, 1-й нейтрализации проводят в течение 1.5-2.0 часов; экстракты нейтрализации последовательно отделяют от водорослевой твердой массы и хранят в разных емкостях, нагревание водорослевой твердой массы осуществляют после введения в нее пищевой соды, а перед гомогенизацией в водорослевую твердую массу вводят экстракты.

Отделение экстрактов и экстрактов нейтрализации от водорослевой твердой массы производят прессованием.

Кислотную обработку проводят пищевой кислотой.

В качестве исходного сырья можно использовать либо отдельные виды водорослей, либо их смесь.

Сущность способа заключается в следующем.

Сущность способа заключается в следующем: в первом цикле технологического процесса сухие водоросли (морская капуста (Laminaria japonica), алярия (Alaria), саргассум (Sargassum), артроманус (Artrhrthamanus), костария (Costaria) или их смесь очищают от механических примесей, измельчают до размера частиц 3х15 мм, заливают пресной водой комнатной температуры на 10-12 часов для набухания. От водорослевой твердой массы прессованием отделяют экстракт I и помещают его в емкость. Полученную водорослевую твердую массу снова заливают пресной водой комнатной температуры на 1.0-1.5 часа с постоянным помешиванием, отделяют экстракт II прессованием и сливают его в ту же емкость. В третий раз водорослевую твердую массу заливают пресной водой комнатной температуры на 1.0-1.5 часа с постоянным помешиванием, прессованием отделяют экстракт III, который сливают в ту же емкость. В четвертый раз водорослевую твердую массу заливают пресной водой комнатной температуры на 1.0-1.5 часа с постоянным помешиванием, прессованием отделяют экстракта IV, который также сливают в ту же емкость.

Полученную водорослевую твердую массу обрабатывают раствором пищевой кислоты, например раствором уксусной или молочной кислоты (рН 3.0) в течение 0.5-1.5 часа с постоянным перемешиванием. После удаления кислого раствора водорослевую твердую массу нейтрализуют путем четырехкратного настаивания в пресной воде в течение 1.5-2.0 часа на одну экспозицию, при этом каждый экстракт 1-й, 2-й, 3-й и 4-й нейтрализации, отделяемый прессованием, собирают в отдельные емкости. Соотношение водорослевой массы и воды составляет 1:5.

Водорослевую твердую массу после нейтрализации загружают в фаршмешалку, добавляют пищевую соду в количестве 5% по отношению к сухому веществу, нагревают до 60-65°С при постоянном помешивании и мацерируют в течение 15-20 мин. Полученную массу перекачивают в гомогенизатор, добавляют экстракты I, II, III, IV, гомогенизируют до полного разрушения клеточной структуры, а затем фасуют, либо сначала сушат, а затем фасуют. Во втором и последующих циклах технологического процесса сухие водоросли (морская капуста (Laminaria japonica), алярия (Alaria), саргассум (Sargassum), артроманус (Artrhrthamanus), костария (Costaria) или их смесь очищают от механических примесей, измельчают до размера частиц 3х15 мм, заливают экстрактом 4-й нейтрализации на 10-12 часов для набухания. Отделяют экстракт I от твердой водорослевой массы прессованием и сливают в емкость. Полученную водорослевую твердую массу заливают экстрактом 3-й нейтрализации на 1-1.5 часа с постоянным помешиванием, отделяют экстракт II прессованием и сливают в ту же емкость. В третий раз водорослевую твердую массу заливают экстрактом 2-й нейтрализации на 1-1.5 часа с постоянным помешиванием, прессованием отделяют экстракт III, который сливают в ту же емкость. В четвертый раз водорослевую твердую массу заливают экстрактом 1-й нейтрализации на 1-1.5 часа с постоянным помешиванием, прессованием отделяют экстракт IV, который сливают в ту же емкость.

Полученную водорослевую твердую массу в течение 0.5-1.5 часа с перемешиванием обрабатывают раствором пищевой кислоты, например уксусной или молочной (рН 3.0), прессованием отделяют водорослевую твердую массу от кислоты, а затем нейтрализуют ее в четыре стадии, путем промывки пресной водой в течение 1.5-2.0 часа, при этом каждый экстракт 1-й, 2-й, 3-й и 4-й нейтрализации собирают в отдельные емкости.

Водорослевую твердую массу помещают в фаршмешалку, добавляют к ней пищевую соду в количестве 5% по отношению к сухому веществу, нагревают до 60-65°С и мацерируют в течение 15-20 мин. Полученную массу перекачивают в гомогенизатор, добавляют экстракты I, II, III, IV, смесь гомогенизируют до полного разрушения клеточной структуры, а затем конечный продукт фасуют, либо сначала сушат а потом фасуют.

Конечному продукту присвоено торговое название «Альгиналь».

Конечный продукт представляет собой гелеобразную массу зеленовато-бурого цвета со слабо выраженным приятным запахом водорослей с содержанием 5% сухих веществ полученного за счет разбавления водорослевой твердой массы ранее полученными экстрактами. Использование экстрактов позволяет получать продукт с более высоким содержанием сухих веществ, при этом увеличивается его выход. В готовом продукте сохраняются Са и К и другие микроэлементы, в том числе йод, органические вещества: соли альгиновой кислоты, фукоиданы, ламинараны, альгулеза, азотистые вещества, среди которых содержится большое количество аминокислот. Содержание йода составляет 0.20-0.25 мг/%, соли альгиновой кислоты 3.0-3.5 г/100 г продукта, содержание сухих веществ 5%.

Количество жидкости для проведения технологических операций определяют расчетным путем в каждом конкретном случае, а именно ее должно быть достаточно для осуществления полной реакции как при экстрагировании, так и при реакции нейтрализации.

Экспериментально было установлено, что для получения конечного продукта с содержанием 5% сухого вещества соотношение сырья и воды должно составлять 1:16.

Новым является следующее:

- технологический процесс состоит из двух циклов;

- в первом цикле технологического процесса:

- перед обработкой сырья в кислой среде водоросли четырежды экстрагируют пресной водой;

- экстракты I, II, III, IV отделяют от твердой массы прессованием;

- нейтрализацию пресной водой проводят в четыре стадии;

- экстракты нейтрализации отделяют поэтапно от водорослевой твердой массы и хранят каждый в отдельной емкости для последующего использования их во втором и последующих циклах технологического процесса;

- пищевую соду вводят в твердую массу перед нагреванием;

- экстракты I, II, III, IV вводят в твердую массу перед гомогенизацией;

во втором и последующих циклах технологического процесса перед обработкой сырья в кислой среде водоросли четырежды экстрагируют экстрактами нейтрализации, причем первое экстрагирование проводят экстрактом 4-й нейтрализации, в течение 10-12 часов, второе экстрактом 3-й нейтрализации, третье экстрагирование экстрактом 2-й нейтрализации, а четвертое экстрактом 1-й нейтрализации, второе, третье и четвертое экстрагирования проводят в течение 1-1.5 часов;

- экстракты отделяют от твердой массы прессованием:

- нейтрализацию пресной водой проводят в четыре стадии;

- экстракты нейтрализации отделяют поэтапно от водорослевой твердой массы и хранят каждый в отдельной емкости для последующего использования их в технологическом процессе;

- пищевую соду вводят в твердую массу перед нагреванием;

- экстракты I, II, III, IV вводят в твердую массу перед гомогенизацией;

- в заявляемом технологическом процессе комплексно используются все составляющие вещества, что позволяет сохранить в конечном продукте максимальное количество всех ценных веществ и полностью исключить образование вредных выбросов в окружающую среду.

Четырехкратное экстрагирование измельченных сухих водорослей экстрактами нейтрализации позволяет:

во первых, ликвидировать резкий специфический привкус и запах в конечном продукте, которые придают ему летучие вещества, содержащиеся в водорослях. В процессе экстрагирования они переходят из водорослевой массы в экстракт, но так как они обладают достаточной летучестью, то в процессе обработки они испаряются из экстрактов;

во вторых, предварительная обработка водорослей экстрактами нейтрализации необходима для извлечения в экстракт водорастворимых минеральных и органических веществ. Так как водоросли обрабатывают экстрактами нейтрализации поэтапно, причем сначала экстрактом 4-й нейтрализации (рН 6), затем 3-й (рН 5.5), 2-й (рН 5) и 1-й (рН 4),то вероятно, слабые растворы кислоты уже до обработки водорослевой твердой массы пищевой кислотой проявляют ионообменную активность и начинают удалять катионы, связанные с альгиновой кислотой, что способствует более полному извлечению альгиновых кислот и фукоидана. Данный технологический прием особенно актуален для извлечения из водорослей фукоидана, который извлекается из водорослей водой или слабыми растворами кислот.

Кроме того, экстрагирование измельченных водорослей экстрактами нейтрализации в указанных пределах предотвращает разрушение йодбелковых соединений, а введение экстрактов I, II, III, IV в водорослевую твердую массу перед гомогенизацией позволяет получить конечный продукт с максимальным сохранением нативных свойств.

На фигуре 2 показана схема процесса получения конечного продукта, первый цикл технологического процесса; на фигуре 3 - второй и все последующие циклы технологического процесса.

Предложенный способ осуществляется следующим образом.

Пример 3. В первом цикле технологического процесса для получения первой партии экстрактов нейтрализации сухую морскую капусту очищают от посторонних загрязнений и измельчают, помещают в емкость и на 12 часов заливают пресной водой комнатной температуры из расчета 5.8 л воды на 1 кг измельченной сухой морской капусты.

От водорослевой твердой массы прессованием отделяют экстракт I и сливают в емкость.

Полученную водорослевую твердую массу заливают 3.3 л пресной воды комнатной температуры и выдерживают в течение 1.5 часа с постоянным помешиванием.

Экстракт II отделяют прессованием и соединяют с экстрактом I.

Водорослевую твердую массу снова заливают 3.3 л пресной воды комнатной температуры на 1.5 часа с постоянным помешиванием.

Прессованием отделяют экстракт III, который соединяют с экстрактами I и II.

Водорослевую твердую массу еще раз заливают 3.3 л пресной воды комнатной температуры на 1.5 часа с постоянным помешиванием.

Прессованием отделяют экстракт IV, который соединяют с экстрактами I, II и III.

Полученную водорослевую твердую массу помещают в бак из нержавеющей стали, заливают 3% раствором уксусной кислоты (рН 3.0) и выдерживают в течение 1 часа с перемешиванием.

Отделяют водорослевую твердую массу от кислоты, помещают ее в бак, где ее четырежды нейтрализуют путем промывки пресной водой по 1.5 часа. Полученные при этом экстракты 1-й, 2-й, 3-й и 4-й нейтрализации собирают каждый в отдельную емкость.

После нейтрализации в водоросли добавляют пищевую соду (5% по отношению к сухому веществу), нагревают до 65°С и выдерживают (мацерируют) в течение 20 мин.

Мацерированную водорослевую твердую массу помещают в гомогенизатор, добавляют к ней экстракты I, II, III и IV и полученную смесь гомогенизируют. Конечный продукт фасуют.

Во втором и последующих циклах технологического процесса сухую морскую капусту очищают от постороннего загрязнения и измельчают до крупки. Помещают в емкость и для набухания на 12 часов заливают экстрактом 4-й нейтрализации (рН 6) из расчета 5.8 л воды на 1 кг измельченной сухой морской капусты.

От твердой водорослевой массы прессованием отделяют экстракт I и сливают в емкость.

Водорослевую твердую массу заливают 3.3 л экстрактом 3-й нейтрализации (рН 5.5) и выдерживают в течение 1.5 часа с постоянным помешиванием.

Экстракт II отделяют прессованием и соединяют с экстрактом I.

Водорослевую твердую массу снова заливают 3.3 л экстракта 2-й нейтрализации (рН 5) на 1.5 часа с постоянным помешиванием.

Прессованием отделяют экстракт III, который соединяют с экстрактами I и II.

Водорослевую твердую массу снова заливают 3.3 л экстракта 1-й нейтрализации (рН 4) на 1.5 часа с постоянным помешиванием.

Прессованием отделяют экстракт, который соединяют с экстрактами I, II и III.

Полученную водорослевую твердую массу помещают в бак из нержавеющей стали, заливают раствором молочной кислоты (рН 3.0) и выдерживают в течение 1.5 часа с перемешиванием. Отделяют кислоту.

Водорослевую твердую массу помещают в бак, где ее четырежды нейтрализуют путем промывки пресной водой по 2.0 часа. Полученные при этом экстракты 1-й, 2-й, 3-й и 4-й нейтрализации собирают каждый в отдельную емкость для дальнейшего использования в следующем цикле технологического процесса.

После нейтрализации в водорослевую твердую массу добавляют пищевую соду (5% по отношению к сухому веществу), нагревают до 65°С и выдерживают (мацерируют) в течение 20 мин.

В мацерированную водорослевую твердую массу добавляют экстракты I, II, III, IV, полученную смесь гомогенизируют. Конечный продукт фасуют.

«Альгиналь» представляет собой темный зеленовато-бурый гель со слабо выраженным водорослевым вкусом и запахом, свойственным водоросли. Консистенция густая, очень вязкая.

Пример 4

Пример 4 аналогичен примеру 3. Однако в качестве сырья используют сухую костарию. В первом цикле технологического процесса для получения первой партии экстрактов нейтрализации ее помещают в емкость и на 10 часов, заливают пресной водой комнатной температуры из расчета 5.8 л воды на 1 кг измельченной массы.

От водорослевой твердой массы прессованием отделяют экстракт I и сливают в емкость.

Водорослевую твердую массу заливают 3.3 л пресной воды комнатной температуры и выдерживают в течение 1.0 часа с постоянным помешиванием.

Экстракт II отделяют прессованием от водорослевой твердой массы и соединяют с экстрактом I.

Водорослевую твердую массу снова заливают 3.3 л пресной воды комнатной температуры на 1.0 часа с постоянным помешиванием.

Прессованием отделяют экстракт III, который соединяют с экстрактами I и II.

Водорослевую твердую массу еще раз заливают 3.3 л пресной воды комнатной температуры на 1.0 час с постоянным помешиванием.

Прессованием отделяют экстракт IV, который соединяют с экстрактами I, II и III.

Полученную водорослевую твердую массу помещают в бак, из нержавеющей стали, заливают раствором молочной кислоты (рН 3.0) и выдерживают в течение 1 час с перемешиванием.

Отделяют водорослевую твердую массу от кислоты, помещают в бак, где ее четырежды нейтрализуют путем промывки пресной водой в течение 2.0 часов, полученные при этом экстракты 1-й, 2-й, 3-й и 4-й нейтрализации собирают каждый в отдельную емкость.

После нейтрализации в водорослевую твердую массу добавляют пищевую соду (5% по отношению к сухому веществу), нагревают до 60°С и выдерживают (мацерируют) в течение 15 мин.

Мацерированную водорослевую твердую массу помещают в гомогенизатор, добавляют туда экстракты I, II, III и IV и полученную смесь гомогенизируют. Конечный продукт фасуют.

На втором и последующих технологических циклах костарию очищают от постороннего загрязнения и измельчают до крупки. Помещают в емкость и для набухания на 10 часов заливают экстрактом 4-й нейтрализации (рН 6) из расчета 5.8 л воды на 1 кг измельченной сухой морской капусты.

От твердой водорослевой массы прессованием отделяют экстракт I и сливают в емкость.

Водорослевую твердую массу заливают 3.3 л экстрактом 3-й нейтрализации (рН 5.5) и выдерживают в течение 1.5 часа с постоянным помешиванием.

Экстракт II отделяют прессованием и соединяют с экстрактом I.

Водорослевую твердую массу снова заливают 3.3 л экстракта 2-й нейтрализации (рН 5) на 1.5 часа с постоянным помешиванием.

Прессованием отделяют экстракт III, который соединяют с экстрактами I и II.

Водорослевую твердую массу снова заливают 3.3 л экстракта 1-й нейтрализации (рН 4) на 1.5 часа с постоянным помешиванием.

Прессованием отделяют экстракт, который соединяют с экстрактами I, II и III.

Полученную водорослевую твердую массу помещают в бак из нержавеющей стали, заливают раствором молочной кислоты (рН 3.0) и выдерживают в течение 1.5 часа с перемешиванием. Отделяют кислоту.

Водорослевую твердую массу помещают в бак, где ее четырежды нейтрализуют путем промывки пресной водой по 2.0 часа. Полученные при этом экстракты 1-й, 2-й, 3-й и 4-й нейтрализации собирают каждый в отдельную емкость для дальнейшего использования в следующем цикле технологического процесса.

После нейтрализации в водорослевую твердую массу добавляют пищевую соду (5% по отношению к сухому веществу), нагревают до 65°С и выдерживают (мацерируют) в течение 20 мин.

В мацерированную водорослевую твердую массу добавляют экстракты I, II, III, IV, полученную смесь гомогенизируют. Полученную гелеобразную смесь сушат и направляют на фасование.

«Альгиналь» представляет собой зеленый порошок со слабо выраженным водорослевым вкусом и запахом, свойственным водоросли.

Пример 5 аналогичен примеру 4, но отличается тем, что в качестве исходного сырья используют смесь сухой морской капусты и костарии (1:1), а конечный продукт не сушат.

«Альгиналь» представляет собой темный зеленовато бурый гель со слабо выраженным водорослевым вкусом и запахом, свойственным водоросли. Консистенция густая, очень вязкая.

Как видно из примеров, заявляемая совокупность существенных признаков позволила получить оригинальные продукты, обогащенные йодом, органическими кислотами, витаминами и минеральными веществами. Предлагаемая технология позволяет организовать производство альгинатсодержащих продуктов в виде пасты или сухого порошка, содержащих кроме солей альгиновой кислоты также пищевые волокна (альгулеза - водорослевая целлюлоза), фукоидан, альгинаты пищевые, макро- и микроэлементы, в том числе и йод. При этом получаемый продукт сохраняет все нативные свойства водорослей, легко усваивается организмом.

Использование экстрактов нейтрализации в качестве экстрагентов позволяет сохранить все ценные вещества водоросли и полностью исключить образование отходов. Экстракты нейтрализации идут на повторное использование без какой-либо дополнительной обработки. Чистая пресная вода используется только на приготовление продукта, поэтому расход ее минимальный. Такое использование воды позволяет получить более концентрированные экстракты, полностью исключить потерю полезных компонентов водоросли и вредные выбросы в окружающую среду. Жидкие стоки образуются лишь при санитарной обработке технологического оборудования и цеха. Технология переработки ламинарии является безотходной и экологически чистой.

В настоящее время выпущена опытная партия «Альгиналя».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ВОДОРОСЛЕЙ С ПОЛУЧЕНИЕМ ПРОДУКТА, СОДЕРЖАЩЕГО АЛЬГИНАТ КАЛЬЦИЯ | 1991 |

|

RU2030885C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОДОРОСЛЕЙ С ПОЛУЧЕНИЕМ ПРОДУКТА, СОДЕРЖАЩЕГО АЛЬГИНАТ НАТРИЯ | 1991 |

|

RU2019981C1 |

| Способ получения пищевого гелеобразного концентрированного продукта из морских бурых водорослей | 2019 |

|

RU2733116C1 |

| Способ получения продукта из бурых морских водорослей | 2022 |

|

RU2790975C1 |

| Способ получения биогеля из морских макрофитов | 2017 |

|

RU2653366C1 |

| УНИВЕРСАЛЬНЫЙ СПОСОБ ПОЛУЧЕНИЯ АГАРА ИЗ КРАСНЫХ ВОДОРОСЛЕЙ (АГАРОФИТОВ) | 2010 |

|

RU2435443C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО ПРОДУКТА ИЗ БУРЫХ МОРСКИХ ВОДОРОСЛЕЙ И ПИЩЕВОЙ ПРОДУКТ НА ЕГО ОСНОВЕ (ВАРИАНТЫ) | 2011 |

|

RU2483644C2 |

| Способ получения геля из ламинарии с экстрактом боярышника для диетического лечебно-профилактического питания | 2016 |

|

RU2620639C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО ПИЩЕВОГО ПРОДУКТА ИЗ ЛАМИНАРИЕВЫХ ВОДОРОСЛЕЙ | 2008 |

|

RU2366306C1 |

| Способ получения солей альгиновой кислоты | 1985 |

|

SU1351565A1 |

Изобретение относится к области получения обогащенного гелеобразного продукта на основе бурых водорослей и может быть использовано для получения пищевых биологически активных добавок и косметических средств. Способ безотходной переработки бурых водорослей с получением комплекса водорастворимых полисахаридов включает подготовку водорослей, измельчение их, последовательное четырехкратное экстрагирование водой. Причем первую экстракцию проводят в течение 10-12 часов, а последующие в течение 1,0-1,5 часов. При этом экстракты отделяют от водорослевой твердой массы и собирают в емкость. Далее проводят обработку пищевой кислотой, нейтрализацию пресной водой в четыре стадии в течение 1.5-2.0. Причем экстракты нейтрализации отделяют от водорослевой твердой массы и собирают в разные емкости. Затем осуществляют соединение водорослевой твердой массы с пищевой содой с одновременным нагреванием, добавление к водорослевой твердой массе экстрактов, гомогенизацию и фасование конечного продукта. Как вариант перед обработкой сырья кислотой водоросли последовательно четырехкратно экстрагируют экстрактами нейтрализации, полученными первым способом. Причем первое экстрагирование проводят экстрактом 4-й нейтрализации в течение 10-12 часов. Второе экстрагирование экстрактом 3-й нейтрализации, третье - экстрактом 2-й нейтрализации, а четвертое - экстрактом 1-й нейтрализации. При этом экстрагирование экстрактами 3-й, 2-й, 1-й нейтрализации проводят в течение 1.5-2.0 часов. Экстракты нейтрализации последовательно отделяют от водорослевой твердой массы и хранят в разных емкостях. Нагревание водорослевой твердой массы осуществляют после введения в нее пищевой соды, а перед гомогенизацией в водорослевую твердую массу вводят экстракты, полученные в процессе водной обработки водорослей, описанной в первом варианте. Изобретение позволяет повысить потребительскую ценность конечного продукта за счет устранения специфического запаха водорослей с сохранением его нативных свойств. 2 н. и 4 з.п. ф-лы, 3 ил.

| СПОСОБ ПЕРЕРАБОТКИ ВОДОРОСЛЕЙ С ПОЛУЧЕНИЕМ ПРОДУКТА, СОДЕРЖАЩЕГО АЛЬГИНАТ КАЛЬЦИЯ | 1991 |

|

RU2030885C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОГО ПОЛУФАБРИКАТА ИЗ ЛАМИНАРИЕВЫХ ВОДОРОСЛЕЙ | 1991 |

|

RU2041656C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЙОДСОДЕРЖАЩЕГО ПРОДУКТА НА ОСНОВЕ МОРСКОЙ КАПУСТЫ | 2000 |

|

RU2171607C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОДОРОСЛЕЙ С ПОЛУЧЕНИЕМ ПРОДУКТА, СОДЕРЖАЩЕГО АЛЬГИНАТ НАТРИЯ | 1991 |

|

RU2019981C1 |

Авторы

Даты

2007-10-20—Публикация

2006-01-10—Подача