Изобретение относится к машиностроению, а именно к технологическим операциям получения штучных заготовок из проката.

Известен способ отрезки трубных заготовок из цилиндрической трубы режущим инструментом: резцом, фрезой или шлифовальным кругом [1], при котором цилиндрическую трубу вращают вокруг ее оси, а инструмент перемещают в радиальном направлении. Недостатками данного способа являются низкая производительность и большой расход основного материала и инструментов.

Известны способы ломки проката, при которых в местах разлома предварительно наносят концентраторы напряжений, а разлом осуществляют свободным изгибом до отделения заготовки [2, 3, 4 и др.]. Недостатком этих способов является низкое качество разлома, так как при свободном изгибе линия разлома свободно перемещается между внутренними дефектами материала проката, в результате чего поверхность разлома получается волнистой.

Наиболее близким по технической сущности к заявляемому изобретению является способ ломки проката [5] на отдельные заготовки, при котором концевой участок проката подвергают знакопеременному изгибу. Участок проката с несколькими нанесенными на него концентраторами напряжений помещают между двумя подшипниковыми опорами, в середине между опорами указанный участок проката деформируют свободновращающимся роликом, а прокату дают вращение.

Недостатками данного способа являются ограниченные технологические возможности, так как способ может использоваться только для изготовления заготовок из круглого проката, а также невысокое качество ломки, так как, во-первых, трещина при изгибе развивается свободно и проходит через наиболее значительные дефекты материала в зоне изгиба, в результате чего поверхность разлома получается волнистой, во-вторых, под действием выпуклого деформирующего инструмента в виде ролика развиваются большие контактные напряжения, в результате чего в местах контакта на поверхности проката может возникать пластическая деформация.

Задачей изобретения является устранение указанных недостатков, а именно расширение технологических возможностей и повышение качества ломки.

Поставленная задача решается тем, что в известном способе ломки проката на отдельные заготовки, при котором концевой участок проката подвергают знакопеременному изгибу, изгиб концевого участка проката осуществляют одновременно в нескольких сечениях в одной плоскости на регламентированную величину в каждом сечении, изменение направления изгиба в каждом сечении осуществляют после перемещения проката в осевом направлении на один шаг, равный длине отделяемой заготовки, а в процессе изгиба в зоне разлома со стороны выпуклости осуществляют подрезание волокон материала.

Основными отличительными признаками предлагаемого изобретения являются следующие:

1. Изгиб концевого участка проката осуществляют одновременно в нескольких сечениях в одной плоскости.

2. Величине изгиба проката регламентируют в каждом сечении.

3. Изменение направления изгиба осуществляют после каждого перемещения проката в осевом направлении на один шаг.

4. В процессе изгиба в зоне концентраторов напряжений со стороны выпуклости осуществляют подрезание волокон материала

Так как изгиб концевого участка проката осуществляют одновременно в одной плоскости, а изменение направления изгиба осуществляют после каждого перемещения проката в осевом направлении на один шаг, то ломке подвергают не только круглый или трубный прокат, но и прокат любого другого профиля, что расширяет технологические возможности способа. Кроме того, за счет этого для деформации проката используют не выпуклый, а вогнутый инструмент, тем самым уменьшают контактные напряжения и исключают возможность пластической деформации проката в точках контакта с деформирующим инструментом. Так как изгиб каждый раз осуществляют на регламентируемую величину, то это предотвращает возможность свободного развития трещины и уменьшает волнистость поверхности разлома. Так как в процессе изгиба в плоскости разлома со стороны выпуклости осуществляют подрезание волокон материала, то тем самым направляют трещину разлома в плоскость разлома и за счет этого повышают качество ломки.

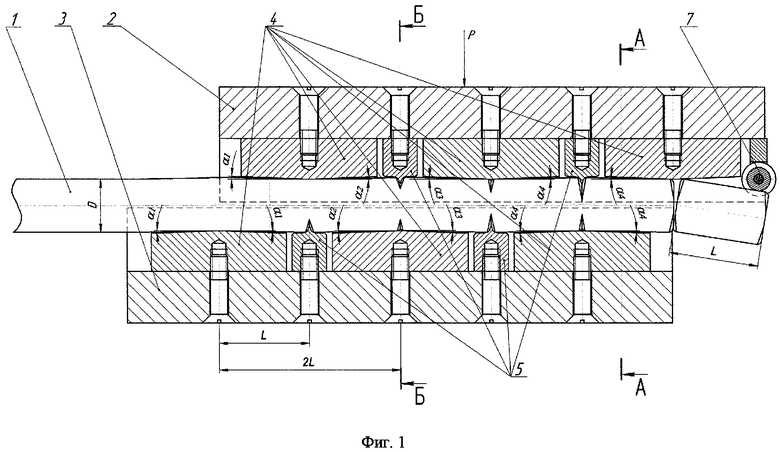

Сущность изобретения поясняется чертежами, где на фиг.1 изображена схема осуществления способа, на фиг.2 - вид в поперечном сечении в зоне деформации, на фиг.3 - вид в поперечном сечении в зоне подрезания волокон материала проката.

Прокат 1 в виде прутка помещают между верхней плитой 2 и нижней плитой 3 (фиг.1 и фиг.2). Внутреннюю поверхность плит 1 и 2 выполняют в виде полуцилиндрической поверхности (фиг.2 и 3), на внутренней поверхности плит закрепляют деформирующий инструмент в виде полуколец 4, расположенных с шагом, равным

Li=2L,

где L - требуемая длина отделяемой заготовки, и режущий инструмент в виде полуколец 5, расположенных между деформирующими кольцами 4 с тем же шагом. Используемое число деформирующих и режущих полуколец определяет число изгибов каждого сечения проката в месте разлома, а потребное число изгибов при ломке определяют в зависимости от требуемого качества ломки и увеличивают с повышением требований к качеству.

Деформирующие полукольца 4 выполнены с внутренней симметричной конической поверхностью с углом конуса α (фиг.1), а режущие полукольца 5 имеют в плоскости симметрии выпуклость (фиг.3), по форме аналогичную требуемой форме фасок или скруглений заготовки, но с выступающей заостренной вершиной. Чтобы выпуклая часть режущего полукольца равномерно внедрялась в поверхность проката, ее выполняют в поперечном сечении с длиной хорды (фиг.3), равной:

и радиусом, равным:

где D - диаметр проката;

К - глубина концентратора напряжений;

t - предполагаемая глубина трещины;

h - глубина внедрения режущей кромки в материал проката при изгибе.

Деформирующий 4 и режущий 5 инструменты верхней плиты смещают по отношению к деформирующему и режущему инструментам нижней плиты в осевом направлении проката на один шаг L. Верхнюю плиту 2 ориентируют относительно нижней плиты 3 двумя направляющими 6 (фиг.2).

Прокат 1 ориентируют в осевом направлении так, чтобы плоскости разлома совпали с плоскостями симметрии деформирующих 4 и режущих 5 полуколец. К верхней плите 2 прикладывают деформирующую нагрузку Р. Под действием деформирующей нагрузки Р деформирующие полукольца 4 изгибают прокат поочередно в каждой плоскости разлома в противоположных направлениях на угол α, вызывая зарождение трещины разлома глубиной t. В процессе изгиба проката в каждой плоскости разлома с внешней стороны изгиба внедряются заостренные вершины выпуклых частей режущих полуколец 5 на глубину h≤t, перерезая волокна металла и создавая концентраторы напряжений. Тем самым уменьшают опасность значительного выхода трещины разлома из плоскости разлома.

После осуществления деформации верхнюю плиту 2 вместе с закрепленными на ней деформирующими 4 и режущими 5 полукольцами отводят вверх, прокат 1 подают в осевом направлении на один шаг L. Затем верхнюю плиту 2 вновь под действием деформирующей нагрузки Р подводят к прокату 1. Деформирующие полукольца 4 изгибают прокат в каждой плоскости разлома поочередно в противоположном направлении на угол α, а заостренные вершины режущих полуколец 5 перерезают волокна металла в месте разлома с противоположной стороны. Цикл повторяют.

В результате нескольких изгибов в противоположных направлениях трещины в каждой плоскости разлома с двух сторон распространяются вглубь материала проката. Чтобы обеспечить гарантированное отделение заготовки от проката, на конце верхней плиты 2 закрепляют упорный ролик 7, который окончательно отделяет заготовку от проката.

Угол каждого очередного изгиба проката под действием деформирующих полуколец 4 должен обеспечивать зарождение и развитие трещины разлома и поэтому его определяют по формуле:

где Wi - осевой момент сопротивления сечения проката в месте расположения разлома относительно главной оси;

Ji - осевой момент инерции поперечного сечения проката в месте разлома относительно главной оси;

Е - модуль упругости материала проката;

[σ] - предел прочности материала проката при растяжении.

Значения величин Wi и Ji определяют с учетом наличия на прокате предварительно нанесенных концентраторов напряжений и наличия трещин разлома, появившихся при предыдущих изгибах. В частности, для круглого проката

где ti-1 - суммарная величина трещин, образовавшихся на предыдущих i-1 изгибах проката в данном сечении (на первом изгибе t1=0).

При очередной деформации проката в том же сечении, но уже в противоположном направлении для развития трещины, как следует из указанной выше формулы, требуется большая величина деформации, так как исходная глубина возрастает на величину:

Чтобы трещина строго не отклонилась от плоскости разлома, ее в процессе ломки следует подрезать на эту величину, но с учетом допустимой шероховатости поверхности разлома и того, что режущая кромка режущего полукольца 5 огибает поверхность проката (фиг.3) и направляет распространение трещины по большей части окружности в плоскости разлома, глубину ее внедрения в поверхность проката делают меньше величины трещины.

Для повышения эффективности ломки проката угол изгиба проката в каждом сечении необходимо постепенно увеличивать от первого изгиба на угол α к последнему на угол, после изгиба на который заготовка отделяется от проката. Кроме того, необходимо при каждом очередном изгибе увеличивать глубину внедрения режущей кромки режущего полукольца 5 в поверхность проката на величину, обеспечивающую потребное качество ломки.

Численный пример. Пусть D=32 мм, L=53 мм, Е = 21000 кГ/мм2, [σ]=73 кГ/мм2. Максимальную глубину трещины принимаем равной t=9 мм, а максимальную глубину внедрения режущей кромки режущей втулки в поверхность проката равной h=6 мм. Тогда угол первого изгиба круглого проката должен быть равен:

что соответствует 0,4 градуса. Принимаем угол первого изгиба равным α=0,5°. Последующие углы изгиба постепенно увеличиваем до тех пор, пока трещина не распространится на глубину 9 мм. Это соответствует углу изгиба 1,1 градуса. Если мы хотим сломать прокат за четыре изгиба, то второй изгиб должен быть равен 0,7 градусов, третий - 0,9 градуса, а четвертый - 1,1 градуса.

Исходя из максимальной глубины трещины 9 мм определяют длину хорды и радиус режущей кромки режущей втулки 5 при последнем изгибе:

Глубину внедрения режущей кромки режущих полуколец постепенно увеличивают: при первом изгибе принимают ее равной 1,5 мм, на втором изгибе - 3 мм, на третьем изгибе - 4,5 мм, а на четвертом изгибе - 6 мм. С целью оптимизации процесса ломки при большом числе изгибов радиус R и длину рабочей хорды b режущей кромки режущих втулок следует определять по указанным выше формулам для каждого изгиба. Но так как в нашем случае число изгибов невелико, то для всех режущих втулок мы принимаем одинаковые геометрические параметры режущей кромки. Окончательно заготовку отделяем от проката роликом 7 (фиг.1).

Технико-экономическая эффективность предлагаемого способа ломки проката заключается в следующем:

1. Расширяются технологические возможности способа, так как появляется возможность ломки проката с любой формой поперечного сечения.

2. Повышается качество ломки, так как площадь контакта деформирующего инструмента с прокатом возрастает и тем самым предотвращается возможность деформации проката в местах контакта с инструментом.

3. Повышается качество поверхности разлома, так как трещина при разломе охватывается и направляется режущей кромкой.

4. Повышается производительность ломки, так как каждый изгиб проката в зоне концентратора напряжений сопровождается возникновением и развитием трещины разлома, в то время как в существующих способах используют длительное многоцикловое нагружение до появления усталостной трещины.

Источники информации

1. Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - М.: Машиностроение, 1986. С.64-65 и 292-293.

2 А.с. № 1180186 СССР. МКИ В23D 21/00. Способ ломки проката / Тимощенко В.А. и Кириловский В.В. - 4 с. илл.

3. А.с. № 810402 СССР. МКИ В23D 31/00. Способ ломки проката и устройство для его осуществления / Высоцкий, Косяк. - 2 с. илл.

4. А.с. № 16116006 СССР. МКИ В23D 31/00. Способ ломки проката / Тимощенко В.А. - 2 с. илл.

5. А.с. № 1292946 СССР. МКИ В23D 31/00. Способ ломки проката / Тимощенко В.А. и Кириловский В.В. - 2 с. илл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕЛАКСАЦИИ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2011 |

|

RU2478031C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ | 2008 |

|

RU2397052C2 |

| СПОСОБ ОТРЕЗКИ ТРУБНОЙ ЗАГОТОВКИ | 2005 |

|

RU2292996C2 |

| ПОДШИПНИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2391568C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2001 |

|

RU2210480C2 |

| СПОСОБ РЕЛАКСАЦИИ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2010 |

|

RU2457100C2 |

| УСТРОЙСТВО ДЛЯ ОТРЕЗКИ ТРУБНОЙ ЗАГОТОВКИ | 2005 |

|

RU2297305C2 |

| Установка для раскроя проката | 1991 |

|

SU1775245A1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ | 2005 |

|

RU2295578C2 |

| СПОСОБ ОБРАБОТКИ ФАСОННЫХ ДЕТАЛЕЙ | 2005 |

|

RU2292978C2 |

Изобретение относится к области машиностроения, а именно к технологическим операциям получения штучных заготовок из проката. Способ включает знакопеременный изгиб концевого участка проката. Изгиб осуществляют одновременно в нескольких сечениях в одной плоскости на регламентированную величину в каждом сечении. Изменение направления изгиба в каждом сечении осуществляют после перемещения проката в осевом направлении на один шаг, равный длине отделяемой заготовки. В процессе изгиба в зоне разлома со стороны выпуклости осуществляют подрезание волокон материала. В результате обеспечивается расширение технологических возможностей и повышение качества ломки проката. 3 ил.

Способ ломки проката на отдельные заготовки, при котором концевой участок проката подвергают знакопеременному изгибу, отличающийся тем, что изгиб концевого участка проката осуществляют одновременно в нескольких сечениях в одной плоскости на регламентированную величину в каждом сечении, изменение направления изгиба в каждом сечении осуществляют после перемещения проката в осевом направлении на один шаг, равный длине отделяемой заготовки, а в процессе изгиба в зоне разлома со стороны выпуклости осуществляют подрезание волокон материала.

| Устройство для разделения проката ломкой | 1985 |

|

SU1292946A1 |

| Способ ломки проката | 1989 |

|

SU1701444A1 |

| Устройство для ломки проката | 1988 |

|

SU1785845A1 |

| JP 6206118 A1, 26.07.1994 | |||

| EP 1317974 A1, 11.06.2003. | |||

Авторы

Даты

2007-10-20—Публикация

2006-02-14—Подача