Изобретение относится к машиностроению, а именно к станкам для чистовой обработки деталей типа колец высокоточных подшипников.

Известен способ чистовой обработки, при котором инструменты устанавливают вокруг оси, расположенной под углом к оси вращения детали, а точку пересечения осей совмещают с центром симметрии профиля обрабатываемой поверхности [1].

Недостатком данного способа являются его ограниченные технологические возможности, так как он может применяться только в случаях, когда центр профиля заготовки совпадает с центром ее симметрии.

Известен способ чистовой обработки, при котором инструменты устанавливают в инструментальной головке вокруг оси, расположенной под углом к оси вращения изделия. [1]. Кроме того, точку пересечения осей совмещают с центром симметрии обрабатываемой поверхности, а инструментам сообщают вращение вокруг оси их расположения.

Недостатком данного способа является снижение точности обработки, так как инструменты совершают качательное движение вокруг оси, не совпадающей с осью профиля заготовки и поэтому снимают неравномерный припуск вдоль этого профиля. Кроме того, инструменты постоянно прижаты к обрабатываемой поверхности, плохо очищаются от стружки и шлама, что снижает производительность обработки.

Задачей изобретения является повышение производительности и качества обработки.

Поставленная задача решается тем, что в известном способе чистовой обработки, при котором абразивные бруски устанавливают в инструментальной головке вокруг оси, расположенной под острым углом к оси вращения изделия, заготовке относительно инструментальной головки придают прецессию вокруг центра, лежащего на оси симметрии профиля инструментов и отстоящего от плоскости их симметрии на расстоянии, зависящем от угла пересечения осей, геометрических размеров заготовки, зернистости инструмента, частоты прецессии и скорости подачи брусков.

Так как в предлагаемом способе чистовой обработки заготовке или инструментальной головке сообщают прецессию вокруг центра, не совпадающего с центром профиля заготовки, то абразивные бруски совершают периодические движения в радиальном направлении заготовки, очищаясь от стружки и шлама и обеспечивая высокую производительность обработки. Но в то же время их угол поворота вокруг центра профиля заготовки уменьшается, что снижает неравномерность снятия припуска вдоль профиля заготовки и повышает ее точность.

Сущность изобретения поясняется чертежами, где на фиг.1 изображена схема осуществления способа обработки, на фиг.2 - то же в поперечном сечении.

К заготовке 1 (фиг.1), вращающейся вокруг своей оси О1-О (фиг.2) с частотой nz, поджимают абразивные инструменты 2, установленные в инструментальной головке 3. Ось О1-О заготовки 1 наклонена к оси О-О инструментальной головки под острым углом α и пересекается с ней в точке О (фиг.2), находящейся на расстоянии S от плоскости симметрии абразивных инструментов.

Сохраняя угол α неизменным оси заготовки O1-O сообщают прецессию так, что центр симметрии профиля заготовки находится на расстоянии а от центра профиля абразивных инструментов и последовательно занимает положение О1 при 0o, 02 при 90o и т.д. (фиг.1). При этом каждый абразивный инструмент 2 (фиг. 1) совершает периодически относительно заготовки 1 движение по нормали на величину z и по касательной к обрабатываемой поверхности. Это обеспечивает возможность инструментам очищаться от стружки и шлама и прирабатываться к обрабатываемой поверхности.

Помимо движения по нормали и по касательной к поверхности заготовки инструменты совершают движение относительно их центра симметрии O (фиг.2) на угол α вдоль профиля обрабатываемой поверхности. Для того, чтобы не происходило искажение профиля обрабатываемой поверхности величина угла α должна быть минимальна в пределах от 0,2o до 1o, а инструменты в головке должны быть установлены с возможностью самоустановки вдоль профиля поверхности заготовки (не показано).

Если не обеспечивается рациональное значение расстояния точки пересечения осей инструментальной головки и заготовки от плоскости симметрии профиля инструментов, то наибольшее искажение профиля заготовки осуществляется в момент отрыва бруска от обрабатываемой поверхности. В момент тангенциального движения инструментов относительно обрабатываемой поверхности и в момент прижима инструментов к обрабатываемой поверхности при малых углах пересечения осей искажение профиля получается минимальным, так как съем металла происходит по всей поверхности профиля.

Приведем численный пример. Обработке подвергается наружное кольцо шарикоподшипника 220: радиус желоба r=10 мм, радиус расположения центра желоба (расстояние центра желоба от оси кольца) R=70 мм, глубина желоба h=4 мм. Размер зерен абразивного инструмента d0=0,01 мм. Угол наклона оси инструментальной головки к оси вращения заготовки α=0,01 рад. (0,57o). Частота вращения заготовки nz=3000 об/мин., частота прецессии заготовки np=500 об/мин. Скорость подачи инструментов v=1000 мм/мин.

Из простых геометрических соображений (фиг.2) несложно определить:

a=S•tgα, (1)

где S - расстояние от плоскости симметрии инструментальной головки до точки пересечения осей головки и заготовки (фиг.2);

α - угол наклона оси головки к оси заготовки.

Величина движения абразивных инструментов по нормали к поверхности пропорциональна величине а и равна:

z=а-Δ, (2)

где Δ - величина подачи брусков за время отрыва от обрабатываемой поверхности.

Величина отрыва инструментов 2 от обрабатываемой поверхности должна обеспечивать удаления с их рабочей поверхности стружки и шлама. Следовательно, величина отрыва должна быть примерно равна размеру зерен инструмента. Так как помимо основной фракции в абразивном инструменте присутствуют и более крупные фракции, превосходящие основную фракцию по размеру в 1,5-2,0 раза, то должно обеспечиваться следующее условие:

z≥2•d0 (3)

где d0 - размер основной фракции абразивных зерен инструментов.

Подставляя выражение (3) в равенства (2) и (1), найдем: (4)

(4)

Если частота прецессии равна np, а скорость подачи абразивных инструментов в направлении обрабатываемой поверхности - v, то

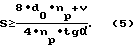

Подставляя это значение Δ в равенство (4), получим:

Для условий примера

Это одно из условий обеспечения положения центра пересечения осей. С другой стороны расстояние между плоскостью симметрии инструментов и точкой пересечения осей должно обеспечивать полный отрыв поверхности инструментов от обрабатываемой поверхности, иначе с заготовки будет сниматься неравномерный припуск вдоль ее профиля.

Из простых геометрических построений несложно показать, что это условие соблюдается при величине зазора

Тогда с учетом равенств (1), (2) и (5)

Для условий примера

Таким образом, чтобы не искажался профиль желоба и чтобы осуществлялась активная самоочистка и приработка инструмента точка пересечения осей инструментальной головки и заготовки при частоте прецессии 500 об/мин должна находиться от плоскости симметрии профиля инструментов на расстоянии более 52 мм, но не более 120 мм.

Технико-экономическая эффективность предложенного способа обработки заключается в возможности повышения производительности обработки заготовок за счет периодического отрыва инструментов от обрабатываемой поверхности, а следовательно, обеспечения самоочистки, и в возможности обеспечения заданной точности профиля.

Источники информации:

1. Таратынов О. В. Основы процесса суперфиниширования и пути повышения его производительности и качества, МАДИ, М., 1977, с.26-36, табл. 3в.

2. Патент РФ 1706134. Способ чистовой обработки абразивными брусками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2006 |

|

RU2325259C2 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ | 2012 |

|

RU2501638C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2008 |

|

RU2373043C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2004 |

|

RU2282527C2 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1998 |

|

RU2137582C1 |

| Способ чистовой обработки деталей вращения | 1989 |

|

SU1691072A1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1993 |

|

RU2072295C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2001 |

|

RU2210473C2 |

| СПОСОБ РЕЛАКСАЦИИ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2011 |

|

RU2478031C2 |

| СПОСОБ РАСКАТКИ ДЕТАЛЕЙ | 2002 |

|

RU2222392C1 |

Изобретение относится к суперфинишированию точных деталей вращения из конструкционных сталей. Абразивные бруски устанавливают в инструментальную головку вокруг оси, расположенную под острым углом к оси вращения заготовки. Инструментальной головке или заготовке сообщают прецессию вокруг центра, лежащего на оси симметрии профиля абразивных брусков и отстоящего от плоскости их симметрии на расстоянии, зависящем от угла пересечения осей заготовки и инструментальной головки, геометрических размеров заготовки, зернистости абразивных брусков, частоты прецессии и скорости подачи брусков. В результате повышается производительность обработки за счет периодического отрыва абразивных брусков от обрабатываемой поверхности, очищения их от стружки и шлама и самозатачивания, а также качество обработки за счет равномерного снятия припуска вдоль профиля заготовки. 2 ил.

Способ чистовой обработки, включающий установку абразивных брусков в инструментальной головке вокруг оси, расположенной под острым углом к оси вращения заготовки, отличающийся тем, что заготовке или инструментальной головке сообщают прецессию вокруг центра, лежащего на оси симметрии профиля абразивных брусков и отстоящего от плоскости их симметрии на расстоянии, зависящем от угла пересечения осей заготовки и инструментальной головки, геометрических размеров заготовки, зернистости абразивных брусков, частоты прецессии и скорости подачи брусков.

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ АБРАЗИВНЫМИ БРУСКАМИ | 1988 |

|

RU1706134C |

| Способ чистовой обработки | 1985 |

|

SU1337238A1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1992 |

|

RU2024385C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАФЕЛЬ (ВАРИАНТЫ) | 2010 |

|

RU2430620C1 |

Авторы

Даты

2003-08-20—Публикация

2001-08-06—Подача