Изобретение относится к транспортным средствам, в частности к несущим и навесным панелям кузова автомобиля.

Цель изобретения - снижение веса и трудоемкости изготовления, упрощение конструкции, повышение технологичности изготовления и надежности в работе.

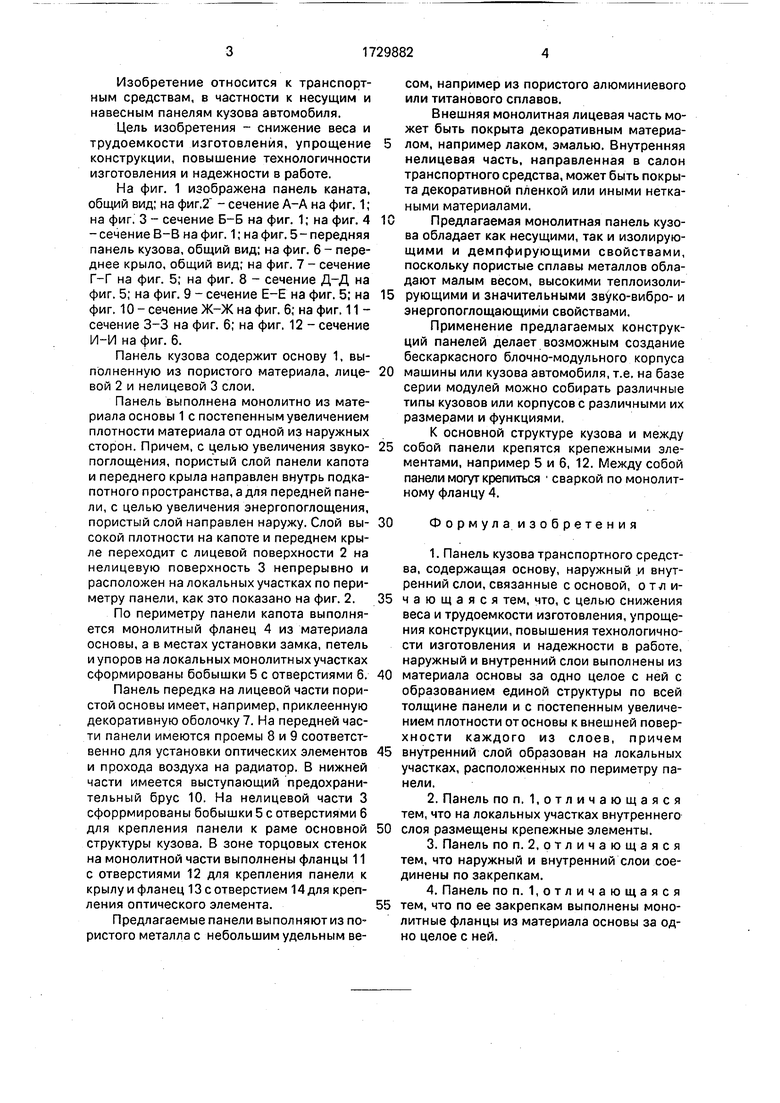

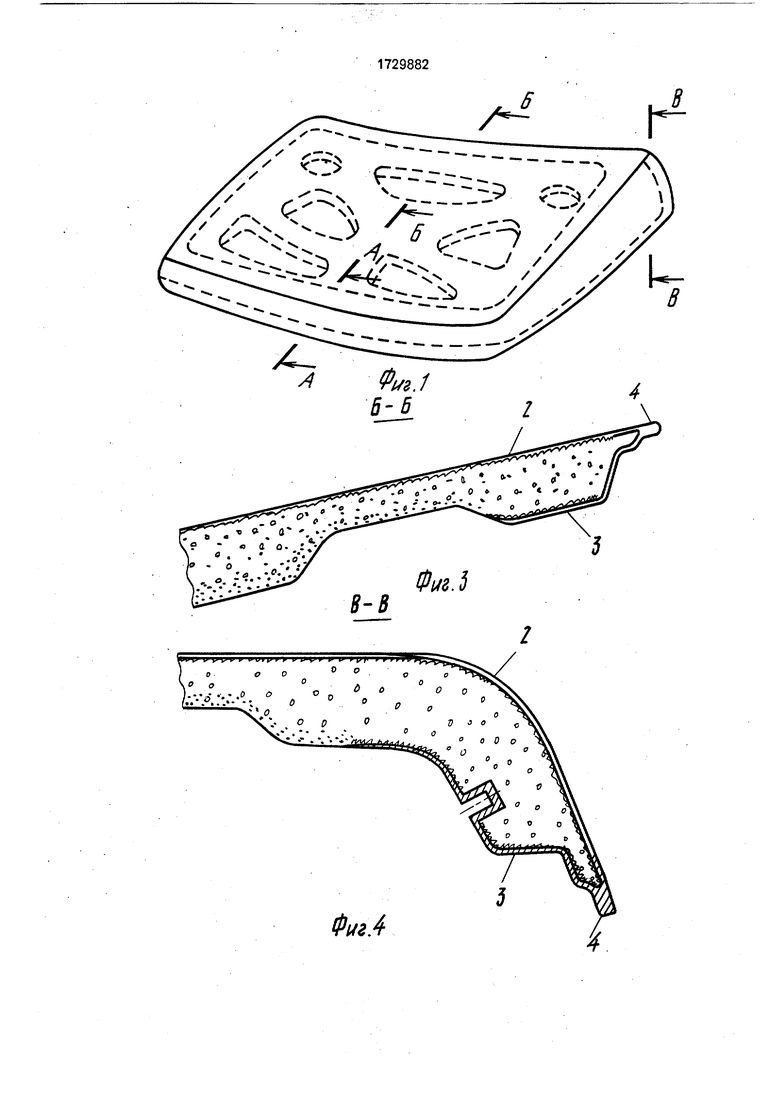

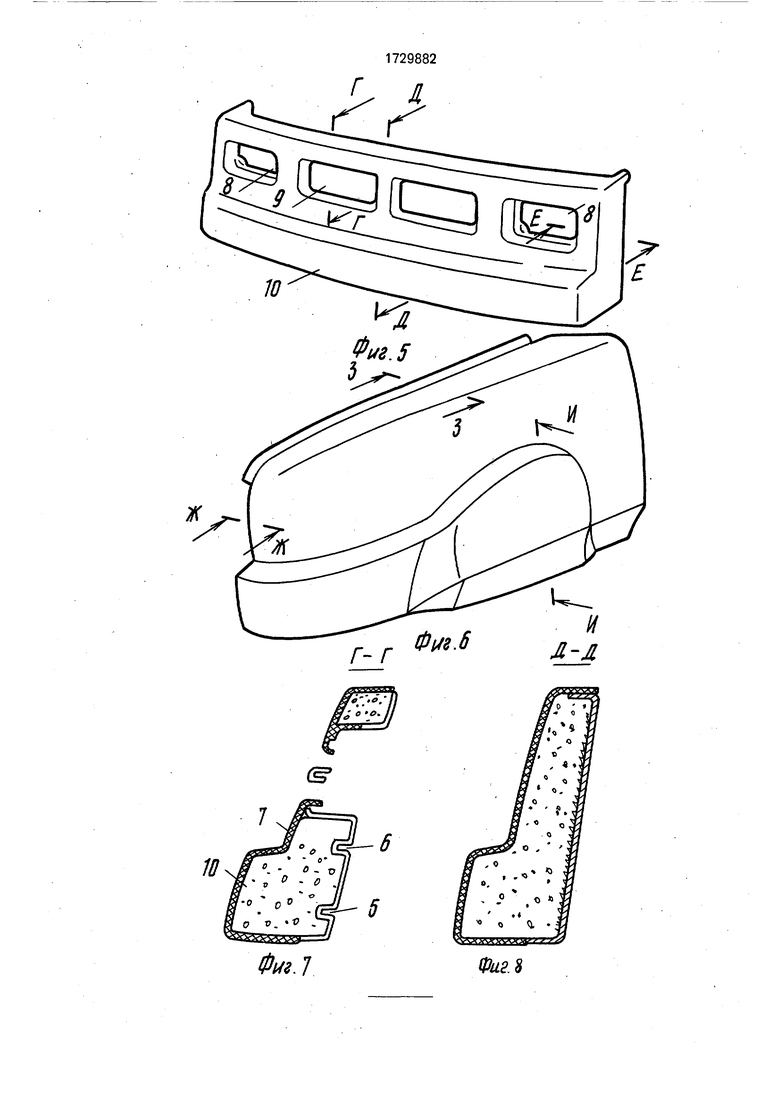

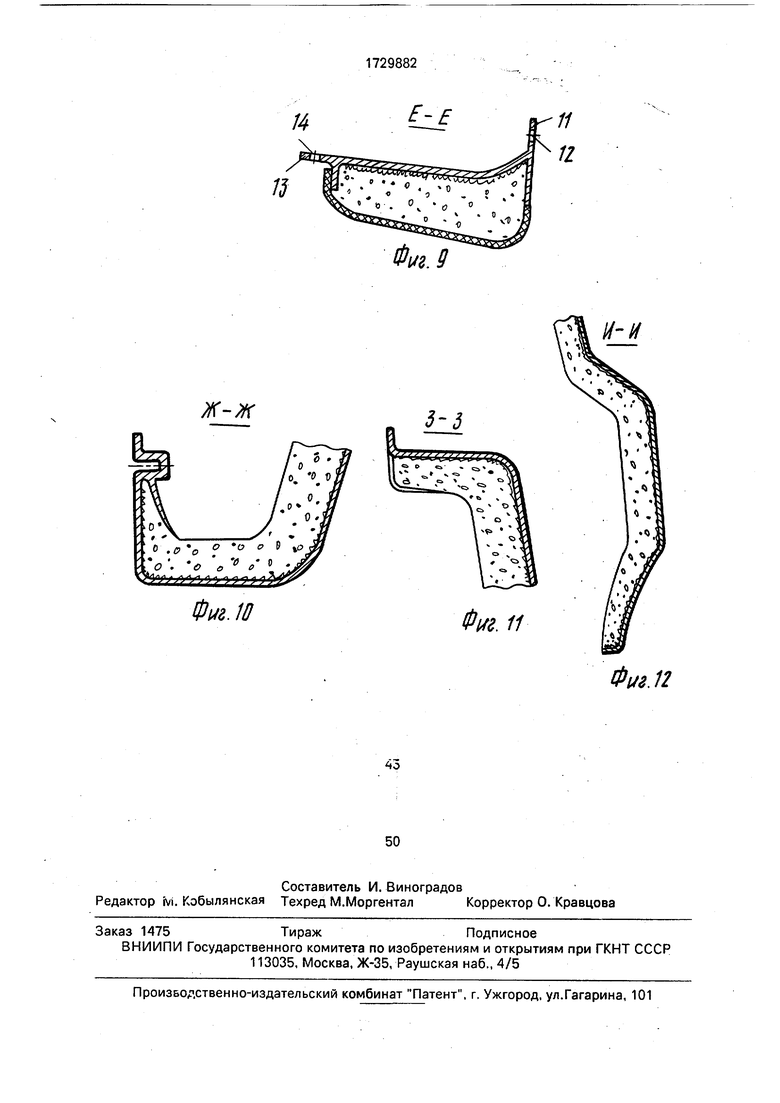

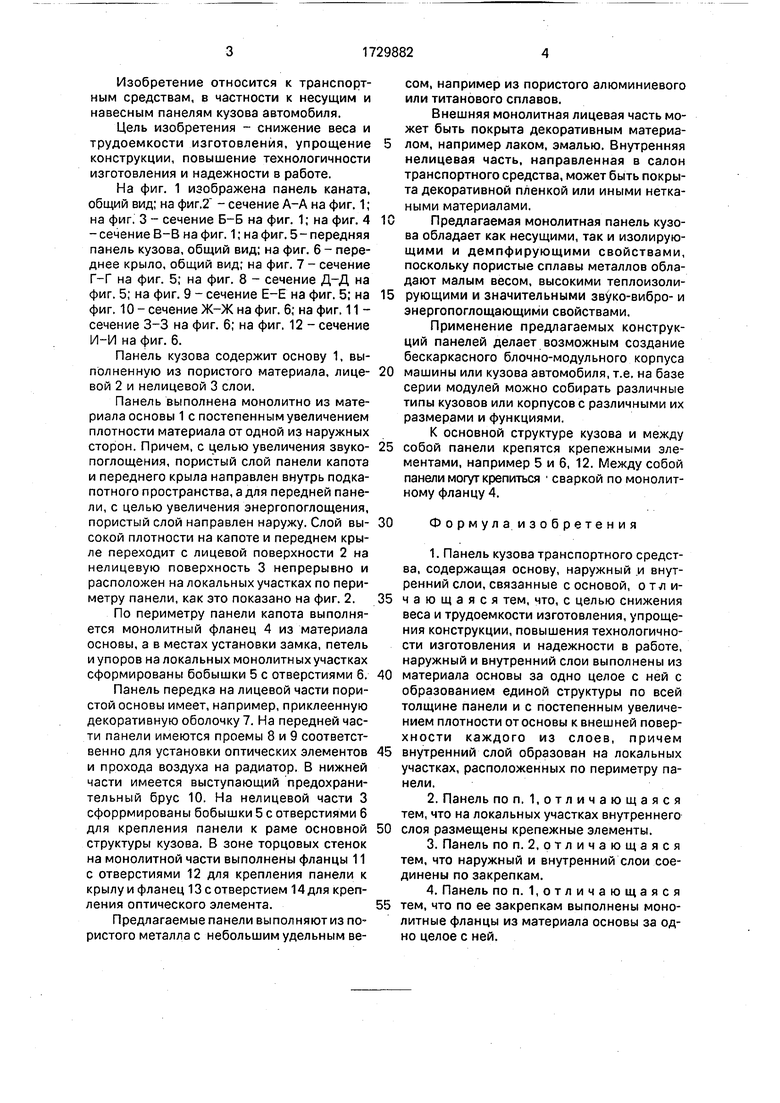

На фиг. 1 изображена панель каната, общий вид; на фиг.2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 -сечениеВ-В на фиг. 1; на фиг. 5-передняя панель кузова, общий вид; на фиг. 6 - переднее крыло, общий вид; на фиг. 7 - сечение Г-Г на фиг. 5; на фиг. 8 - сечение Д-Д на фиг. 5; на фиг. 9 - сечение Е-Е на фиг. 5; на фиг. 10 - сечение Ж-Ж на фиг. 6; на фиг. 11 - сечение 3-3 на фиг. 6; на фиг. 12 - сечение И-И на фиг. 6.

Панель кузова содержит основу 1, выполненную из пористого материала, лицевой 2 и нелицевой 3 слои.

Панель выполнена монолитно из материала основы 1 с постепенным увеличением плотности материала от одной из наружных сторон. Причем, с целью увеличения звукопоглощения, пористый слой панели капота и переднего крыла направлен внутрь подкапотного пространства, а для передней панели, с целью увеличения энергопоглощения, пористый слой направлен наружу. Слой высокой плотности на капоте и переднем крыле переходит с лицевой поверхности 2 на нелицевую поверхность 3 непрерывно и расположен на локальных участках по периметру панели, как это показано на фиг. 2.

По периметру панели капота выполняется монолитный фланец 4 из материала основы, а в местах установки замка, петель и упоров на локальных монолитных участках сформированы бобышки 5 с отверстиями 6.

Панель передка на лицевой части пористой основы имеет, например, приклеенную декоративную оболочку 7. На передней части панели имеются проемы 8 и 9 соответственно для установки оптических элементов и прохода воздуха на радиатор. В нижней части имеется выступающий предохранительный брус 10. На нелицевой части 3 сфоррмированы бобышки 5 с отверстиями 6 для крепления панели к раме основной структуры кузова. В зоне торцовых стенок на монолитной части выполнены фланцы 11 с отверстиями 12 для крепления панели к крылу и фланец 13 с отверстием 14 для крепления оптического элемента.

Предлагаемые панели выполняют из пористого металла с небольшим удельным весом, например из пористого алюминиевого или титанового сплавов.

Внешняя монолитная лицевая часть может быть покрыта декоративным материалом, например лаком, эмалью. Внутренняя нелицевая часть, направленная в салон транспортного средства, может быть покрыта декоративной пленкой или иными неткаными материалами.

Предлагаемая монолитная панель кузова обладает как несущими, так и изолирующими и демпфирующими свойствами, поскольку пористые сплавы металлов обладают малым весом, высокими теплоизолирующими и значительными звуко-вибро- и энергопоглощающими свойствами.

Применение предлагаемых конструкций панелей делает возможным создание бескаркасного блочно-модульного корпуса

машины или кузова автомобиля, т.е. на базе серии модулей можно собирать различные типы кузовов или корпусов с различными их размерами и функциями.

К основной структуре кузова и между

собой панели крепятся крепежными элементами, например 5 и 6, 12. Между собой панели могут крепиться сваркой по монолитному фланцу 4.

30

Формула.изобретения

1.Панель кузова транспортного средства, содержащая основу, наружный и внутренний слои, связанные с основой, о тл ичающаяся тем, что, с целью снижения веса и трудоемкости изготовления, упрощения конструкции, повышения технологичности изготовления и надежности в работе, наружный и внутренний слои выполнены из

материала основы за одно целое с ней с образованием единой структуры по всей толщине панели и с постепенным увеличением плотности от основы к внешней поверхности каждого из слоев, причем

внутренний слой образован на локальных участках, расположенных по периметру панели.

2.Панель по п. 1,отличающаяся тем, что на локальных участках внутреннего

слоя размещены крепежные элементы.

3.Панель по п. 2, отличающаяся тем, что наружный и внутренний слои соединены по закрепкам.

4.Панель по п. 1,отличающаяся тем, что по ее закрепкам выполнены монолитные фланцы из материала основы за одно целое с ней.

. 12

| название | год | авторы | номер документа |

|---|---|---|---|

| КАПОТ КУЗОВА АВТОМОБИЛЯ | 1998 |

|

RU2149114C1 |

| МОДИФИЦИРОВАННАЯ СЛОИСТАЯ АКУСТИЧЕСКАЯ СТРУКТУРА ОБИВКИ КУЗОВА АВТОТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2490150C1 |

| ШУМОПОНИЖАЮЩИЙ УЗЕЛ ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2376167C1 |

| МНОГОСЛОЙНАЯ АКУСТИЧЕСКАЯ СТРУКТУРА ОБИВКИ КУЗОВА АВТОТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2011 |

|

RU2481976C2 |

| КУЗОВ ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ЕГО СБОРКИ | 2006 |

|

RU2308394C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 2010 |

|

RU2438911C2 |

| ОБОЛОЧЕЧНЫЙ ОБЪЕМНЫЙ ПОГЛОТИТЕЛЬ ЗВУКОВОЙ ЭНЕРГИИ ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2442705C1 |

| МНОГОСЛОЙНАЯ ШУМОПОНИЖАЮЩАЯ ПРОКЛАДКА ПАНЕЛИ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2188772C2 |

| ШУМОИЗОЛЯЦИОННАЯ ОБИВКА КУЗОВА АВТОМОБИЛЯ | 2007 |

|

RU2369495C2 |

| КОЖУХ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2327887C2 |

Изобретение относится к транспортным средствам, в частности к несущим и навесным панелям кузова автомобиля. Цель изобретения - снижение веса и трудоемкости изготовления, упрощение конструкции, повышение технологичности изготовления и надежности в работе. Панель выполняется из вспененного металла, например из сплава алюминия или титана, при этом панель выполняется монолитно из материала основы 1 с постепенным увеличением плотности материала от основы к внешней поверхности 2 панели с образованием монолитных фланцев 4 из материала основы и с размещением крепежных элементов 5 на внутреннем слое. 3 з.п. ф-лы, 12 ил.

| Способ изготовления корпусных деталей из пенометалла | 1988 |

|

SU1661041A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1992-04-30—Публикация

1990-03-26—Подача