Изобретение относится к области металлургии благородных металлов, в частности к пирометаллургической переработке концентратов, содержащих благородные металлы.

Целевыми продуктами обогатительной переработки руд и песков, содержащих благородные металлы, являются гравитационные и флотационные концентраты. Основными составляющими компонентами концентратов являются: группа оксидов, слагающих минералы - кремния, алюминия, кальция, магния; группа сульфидных минералов - пирит (FeS2), халькопирит (CuFeS), сфалерит (ZnS), арсенопирит (FeAsS) и оксиды железа - в основном магнетит (Fe3O4). Благородные металлы - золото, серебро и металлы платиновой группы содержатся в концентратах, в среднем 0,01÷1,0%, в сумме.

Известен способ переработки сульфидных золотосодержащих концентратов, включающий окислительный обжиг материала при 500÷700°С и последующую плавку огарка в смеси с содой, кварцевым песком и углеродистым восстановителем с получением сплава золота лигатурного и шлака [1]. Недостатками способа являются существенные потери благородных металлов с пылевозгонами при окислительном обжиге и значительные, до 20%, потери серебра со шлаком при плавке огарка.

Известен способ переработки концентратов, содержащих благородные металлы и сульфиды, который принят за прототип как наиболее близкое к заявляемому техническое решение [2].

По известному способу исходный концентрат смешивают с карбонатом натрия, карбонатом кальция, сульфатом кальция и углеродистым восстановителем, смесь плавят с получением штейна и шлака. Штейн отделяют от шлака, смешивают с металлическим железом, сульфатом натрия и углеродистым восстановителем, смесь плавят с получением отвального вторичного штейна и металлического сплава на основе свинца, концентрирующего благородные металлы.

Основным недостатком известного способа является недостаточно высокое извлечение благородных металлов в свинцовый сплав - целевой продукт переработки первичного штейна, из-за их задолженности до 1,5÷2,0% в отвальном вторичном штейне.

Задачей, на решение которой направлено заявляемое изобретение, является повышение извлечения благородных металлов в целевой продукт металлургической переработки концентратов, полученных при обогащении руд и песков. Поставленная задача решается за счет технического результата, который заключатся в снижении остаточного содержания благородных металлов в отвальных продуктах переработки штейна, полученного при плавке исходного концентрата благородных металлов.

Указанный технический результат достигается тем, что в способе переработки концентратов, содержащих благородные металлы и сульфиды, включающем смешивание концентрата с карбонатом натрия, карбонатом кальция, сульфатом кальция и углеродистым восстановителем, плавку смеси с получением штейна и его отделение от других продуктов плавки, согласно изобретению в смесь дополнительно вводят продукт на основе оксида железа, полученный после плавки штейн выщелачивают в воде с отделением нерастворимого осадка от раствора, нерастворимый осадок сушат при доступе кислорода воздуха, смешивают с концентрированной серной кислотой, смесь выдерживают при температуре 300÷400°С и полученный спек выщелачивают в разбавленном растворе серной кислоты с последующим отделением сульфатного раствора от нерастворимого осадка, в котором концентрируются благородные металлы. При этом одну весовую часть высушенного нерастворимого осадка, отделенного после выщелачивания штейна, смешивают с 98%-ной серной кислотой, взятой в количестве 1,4÷1,8 весовых частей.

Отличием предлагаемого технического решения от прототипа является состав смеси на плавку исходного концентрата и введение операций выщелачивания штейна в воде, сушку и сульфатизацию нерастворимого осадка и выщелачивание сульфатного спека в растворе серной кислоты.

В заявляемом способе плавка исходного концентрата в смеси с флюсами и добавками ведется на получение относительно легкоплавкого шлака на основе системы Na2O-SiO2-CaO и троилитового штейна (FeS), который является эффективным коллектором благородных металлов. При этом механизм образования штейна зависит от содержания пирита в концентрате и количества вводимого в шихту сульфата кальция.

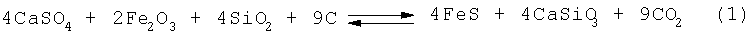

При плавке концентратов с низким содержанием пирита вводится повышенное (10÷15%) количество сульфата кальция (CaSO4), который работает как сульфидизатор. При нагреве и плавке шихты образование моносульфида железа протекает по результирующей реакции (1):

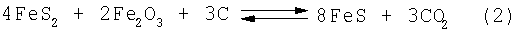

При переработке концентратов с высоким содержанием пирита в шихту вводится незначительное (1,0-1,5%) количество сульфата кальция, который работает как добавка, снижающая температуру плавления шлака. В процессе нагрева и плавки шихты образование троилита протекает по реакции (2):

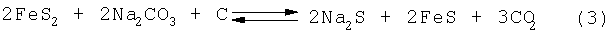

В процессе плавки шихты при взаимодействии карбоната натрия с сульфидизатором или пиритом образуется сульфид натрия - Na2S (3):

Сульфид натрия благоприятно влияет на процесс плавки, поскольку растворяется в моносульфиде железа и существенно понижает температуру плавления троилитового штейна. По экспериментальным данным содержание Na2S в штейне составляет в среднем 3-5%.

В процессе нагрева при температуре 1100÷1200°С во всем объеме расплавляемой шихты происходит коалесценция и оседание капель сульфида железа, более тяжелых, чем шлак. При этом достигается высокая степень коллектирования благородных металлов в формирующуюся штейновую фазу. По результатам проведенных исследований благородные металлы в троилитовом штейне находятся в виде металлических включений размером от 1 до 10 мкм. По завершении процесса плавки шлак и штейн разделяются.

Охлажденный штейн в кусках выщелачивают в воде с целью перевода в раствор сульфида натрия и диспергирования штейна, который в процессе водного выщелачивания превращается в дисперсную массу крупностью частиц менее 0,5 мм. Получаемый нерастворимый осадок после отделения от раствора фильтрацией сушат при температуре до 90°С.

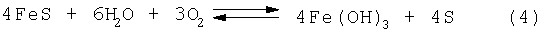

В процессе сушки влажный моносульфид железа окисляется на воздухе, превращаясь в гидроксид Fe(ОН)3 по реакции (4):

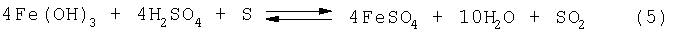

Высушенный нерастворимый осадок, представляющий смесь гидроксида железа, серы и до 10% неразложивщегося троилита, смешивают с концентрированной серной кислотой и смесь выдерживают при температуре 300÷400°С. В процессе термообработки смеси происходит образование сульфата железа по реакциям (5, 6):

Получаемый сульфатный спек выщелачивают в разбавленном растворе серной кислоты. При выщелачивании спека в раствор переходят сульфат железа и сульфаты некоторых цветных металлов - меди, цинка, никеля. Благородные металлы в процессе сульфатизации нерастворимого осадка не претерпевают изменений, при выщелачивании спека в раствор не переходят и концентрируются в целевом нерастворимом осадке, который затем перерабатывают известными способами.

Состав шихты в заявляемом способе рассчитывается в зависимости от содержания шлакообразующих компонентов, преимущественно оксида кремния и содержания сульфидов, в основном пирита, в перерабатываемом концентрате.

Количество карбоната натрия и карбоната кальция в шихте берется в расчете на получение шлака на основе системы Na2О-Si2О-CaO, содержащей: 15÷25% Na2O; 50-65% SiO2; 15÷25% СаО. Шлаки подобного состава достаточно легкоплавки и жидкотекучи при температуре 1300÷1350°С.

При низком содержании сульфидов в концентрате количество сульфата кальция, оксида железа и углеродистого восстановителя в шихте берется в таком количестве, чтобы масса, образующаяся при плавке шихты троилитового штейна по реакции (1), составляла не менее 10÷15% от массы образующегося шлака. При этом, как показывают эксперименты, достигается высокое, на уровне 98÷99%, извлечение благородных металлов в штейн.

При переработке концентратов с высоким содержанием пирита (FeS2) количество оксида железа и углеродистого восстановителя в шихте берется в соответствии со стехиометрией реакции (2). В заявляемом способе в шихте на плавку исходного концентрата в качестве продукта на основе оксида железа используются доступные материалы - железорудный концентрат или пиритный огарок сернокислотного производства, в которых содержание оксида железа - Fe2O3 составляет в среднем 85÷90%.

Расход концентрированной 98%-ной серной кислоты на сульфатизацию одной весовой части высушенного нерастворимого осадка, отделенного после выщелачивания штейна, по опытным данным составляет 1,4÷1,8 весовых частей. При расходе кислоты ниже указанного предела понижается степень сульфатизации железа, а при расходе выше верхнего предела показатели процесса не улучшаются. Температурный диапазон обработки смеси находится в пределах 300÷400°С. При обработке смеси ниже 300°С понижается степень сульфатизации железа, а при обработке выше 400°С происходит разложение сульфата железа. В итоге понижается степень перевода железа в раствор в процессе выщелачивания сульфатного спека и, соответственно, степень обогащения целевого продукта по благородным металлам.

Выщелачивание сульфатного спека в заявляемом способе осуществляется разбавленным ˜5÷15% раствором серной кислоты при температуре 50÷70°С и Т:Ж=1:(4÷5).

Сопоставительный анализ заявляемого способа с прототипом показывает, что заявляемый способ отличается от известного включением нового компонента в состав смеси на плавку исходного концентрата - продукта на основе оксида железа и введением новых операций - выщелачивание штейна в воде, сушку и сульфатизацию нерастворимого осадка и выщелачивание полученного спека. Таким образом, заявляемое техническое решение соответствует критерию «новизна».

Для доказательства соответствия заявляемого изобретения критерию «изобретательский уровень» проводилось сравнение с другими техническими решениями, известными из источников, включенных в уровень техники.

Заявляемый способ переработки концентратов, содержащих благородные металлы, соответствует требованию «изобретательского уровня», так как обеспечивает более высокое извлечение благородных металлов в целевой продукт при переработке концентратов, что не следует явным образом из известного уровня техники.

Примеры использования заявляемого способа

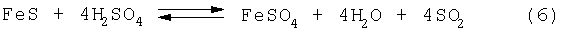

Для экспериментальной проверки заявляемого способа использовали флюсы и добавки, измельченные до крупности менее 0,5 мм, и гравиоконцентраты, полученные при обогащении рудного (концентрат «А») и россыпного (концентрат «Б») месторождения благородных металлов. В качестве оксида железа использовали железорудный концентрат Коршуновского ГОКа и пиритный огарок сернокислотного производства. Составы гравиоконцентратов приведены в таблице 1.

Составы гравитационных концентратов

Приготовили две шихты, включающие гравиоконцентрат, флюсы и добавки. Каждую шихту загружали в графитошамотовый тигель, расплавляли и выдерживали при температуре 1300°С в течение 60 минут в тигельной печи с карбидокремниевыми электронагревателями. По окончании плавки тигли извлекали из печи и охлаждали. Продукты плавки - шлак и штейн выбивали из тигля, разделяли, взвешивали и анализировали на содержание элементов пробирным и химическим методами анализа.

Данные по составам шихт, выходам продуктов обогатительной плавки, содержанию в них благородных металлов, железа и серы приведены в таблице 2.

Полученные результаты и расчеты показывают, что обогатительная плавка концентратов в заявляемом способе позволяет эффективно коллектировать благородные металлы в троилитовый штейн с извлечением на 98,5÷99,1% и получать шлаки с низким, до 0,003%, остаточным содержанием благородных металлов.

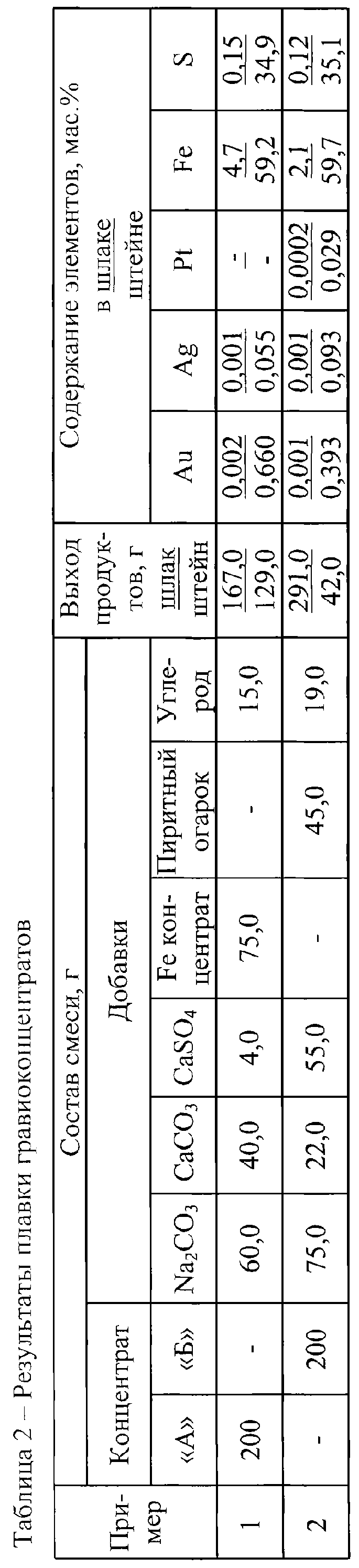

Штейны, полученные в опытах 1 и 2, в кусках помещали в лабораторный реактор и заливали водой в соотношении Т:Ж=1:4. При этом в течение 30 минут куски штейна диспергировались, превращаясь в мелкодисперсный осадок черного цвета. После перемешивания при комнатной температуре в течение 10 минут пульпу фильтровали. Щелочные растворы, по данным атомно-абсорбционного анализа, благородных металлов содержали менее 0,1 мг/л.

Отфильтрованные нерастворимые осадки с остаточной влажностью около 15% загружали в противни из нержавеющей стали, помещали в сушильный шкаф и сушили при температуре 70÷80°С в течение 1,5-2 часов. В процессе сушки происходило окисление сульфида железа, материал изменил свой цвет с черного до красно-коричневого, масса высушенных осадков увеличилась на 10-12% по сравнению с массой исходных штейнов.

Высушенные нерастворимые осадки смешивали с концентрированной 98%-ной серной кислотой в массовом соотношении 1:1,5, полученную смесь в виде пасты загружали в противень из нержавеющей стали, помещали в муфельную печь и выдерживали при температуре 350°С в течение двух часов. По завершении термообработки спеки измельчали и выщелачивали в 10% растворе серной кислоты в лабораторном реакторе при температуре 60°С в течение 60 минут. По окончании выщелачивания пульпу фильтровали, нерастворимые осадки сушили и взвешивали. Продукты опытов - сульфатные растворы и нерастворимые осадки анализировали на содержание благородных металлов. Результаты переработки штейнов примеров 1 и 2 представлены в таблице 3.

Полученные результаты показывают, что переработка концентратов БМ заявляемым способом позволяет эффективно концентрировать благородные металлы в целевом нерастворимом осадке со сквозным извлечением 98,5÷99,1% и выводить сопутствующие примеси в шлак и сульфатный раствор.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ СВИНЕЦ, ЦВЕТНЫЕ И БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2316606C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2012 |

|

RU2506329C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ И СУЛЬФИДЫ | 2008 |

|

RU2395598C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ПЛАТИНОВЫЕ МЕТАЛЛЫ И УГЛЕРОДИСТЫЙ ВОССТАНОВИТЕЛЬ | 2000 |

|

RU2164538C1 |

| Способ получения концентрата драгоценных металлов из продуктов переработки руды и вторичного сырья | 2017 |

|

RU2673590C1 |

| ГИДРОМЕТАЛЛУРГИЧЕСКИЙ СПОСОБ ВСКРЫТИЯ УПОРНЫХ МЕДНО-ЗОЛОТЫХ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 2002 |

|

RU2228381C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2011 |

|

RU2457263C1 |

| Способ переработки сульфидных концентратов, содержащих благородные металлы | 2017 |

|

RU2654407C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ | 2012 |

|

RU2501867C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОСАДКОВ НА ОСНОВЕ ОКСИДОВ ЖЕЛЕЗА, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2001 |

|

RU2204620C2 |

Изобретение относится к области металлургии благородных металлов, в частности к переработке концентратов, содержащих благородные металлы и сульфиды. Способ заключается в том, что концентрат смешивают с карбонатом натрия, карбонатом кальция, сульфатом кальция и углеродистым восстановителем, смесь плавят и полученный штейн отделяют от других продуктов плавки. При этом в состав смеси на плавку дополнительно вводят продукт на основе оксида железа, полученный штейн выщелачивают в воде с последующим отделением нерастворимого осадка от раствора. Нерастворимый осадок сушат при доступе кислорода воздуха и смешивают с концентрированной серной кислотой, смесь выдерживают при температуре 300-400°С. Полученный спек выщелачивают в разбавленном растворе серной кислоты с последующим отделением сульфатного раствора от нерастворимого осадка. Техническим результатом является более полное извлечение благородных металлов в нерастворимый осадок выщелачивания сульфатного спека с высокой степенью обогащения, сокращение потерь благородных металлов со шлаком и сульфатным раствором. 1 з.п. ф-лы, 3 табл.

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2002 |

|

RU2219264C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ГРАВИТАЦИОННЫХ КОНЦЕНТРАТОВ | 1989 |

|

SU1649815A1 |

| WO 03100412 A3, 04.12.2003 | |||

| WO 9531577 A1, 23.11.1995 | |||

| US 4695317 А, 22.09.1987 | |||

| Рукав высокого давления | 1988 |

|

SU1601450A1 |

| JP 63111134 А1, 16.05.1988. | |||

Авторы

Даты

2007-10-20—Публикация

2006-02-09—Подача