Изобретение относится к металлургии, в частности к извлечению благородных металлов из золотосодержащих гравиоконцентратов.

Целью изобретения является повышение степени концентрирования благородных металлов в сплаве.

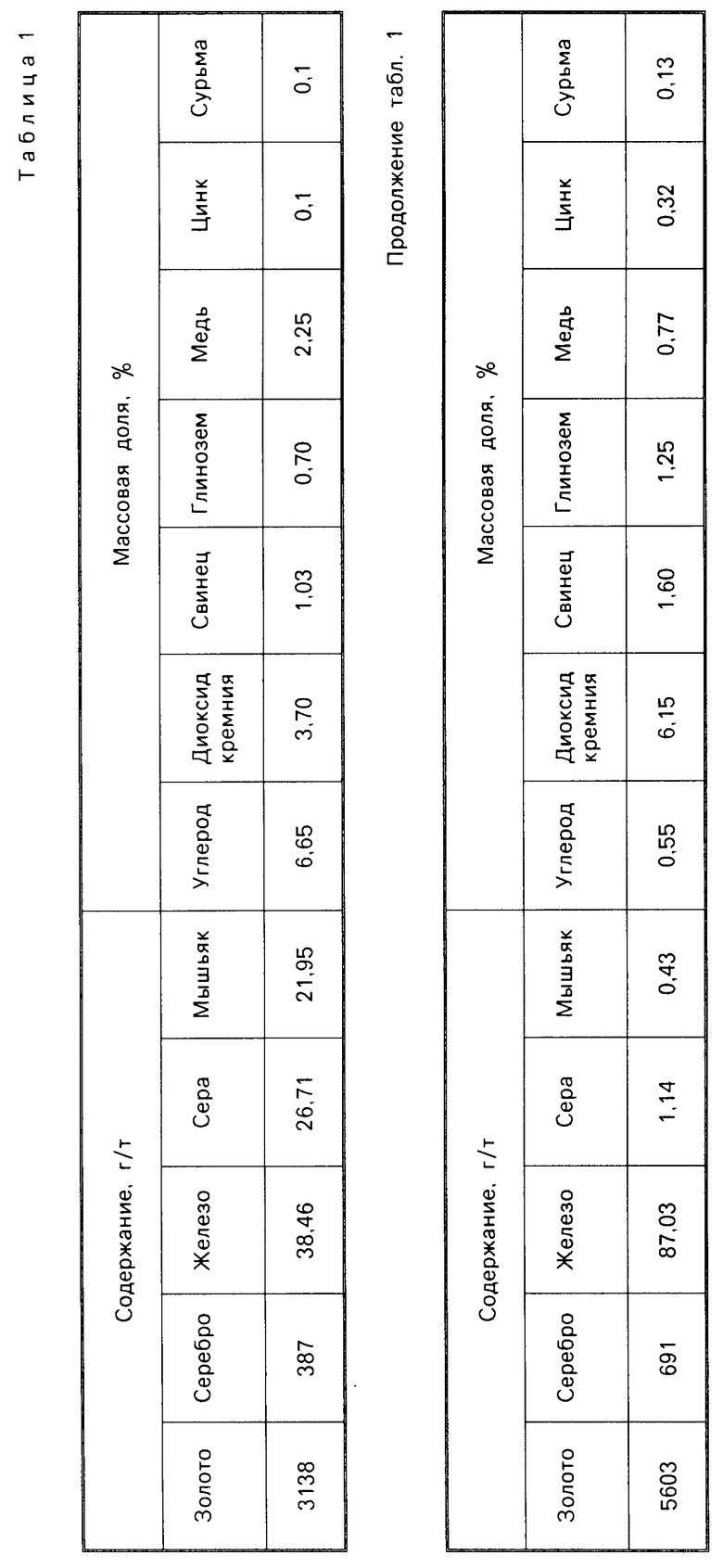

П р и м е р 1. Золотомышьяковый гравитационный концентрат, состоящий в основном из арсенопирита (FeAsS) и пирита (FeS2), химический состав которого представлен в табл. 1, подвергали окислительному обжигу с целью разрушения золотосодержащих сульфидов, выделения мышьяка и серы в газовую фазу и получения конечного продукта окисления сульфидов в форме пористого гематита (Fe2O3).

Гравитационный концентрат массой 5000 г обжигали в муфельной печи при периодическом перемешивании в течение 3 ч при температуре 500-700оС. Обжиг гравитационного концентрата обеспечил получение огарка со степенью десульфуризации 95,4% , деарсенации 97,2%. Выход огарка составил 56%. Химический состав огарка представлен в табл. 2.

Огарок окислительного обжига гравитационного концентрата содержал в основном гематит (87%), массовая доля железа в огарке в соответствии с рациональным составом составляла 61%.

Полученный огарок шихтовали с флюсами в соотношении: огарок:сода (Na2CO3): кварц (SiO2) = 300: 500: 200 г и в каждую 1000 г навеску шихты вводили углерод в соответствии с граничными и запредельными значениями расхода восстановителя.

Расход восстановителя рассчитывали в процентах от стехиометрии реакции восстановления гематита до вюстита твердым углеродом по реакции

Fe2O3 + C = 2FeO + CO (1)

Теоретически необходимое количество углерода по реакции (1) для данного огарка, содержащего 87% гематита или 261 г Fe2O3, составляет 20 г.

В первую навеску шихты добавляли углерод в количестве до 8 г (40% от стеохиметрии реакции (1), во вторую навеску шихты добавляли углерода 10 г (50% от стехиометрии реакции (1), в третью навеску 16 г углерода (80% от стехиометрии реакции (1), в четвертую навеску 20 г углерода (100% от стехиометрии реакции (1), в пятую навеску 30 г углерода (150% от стехиометрии реакции (1), в шестую навеску 40 г углерода (200% от стехиометрии реакции (1).

Приготовленные навески шихты плавили в шахтной электропечи. Печь предварительно разогревали до 1000-1100оС, затем тигель с упакованной в пакет навеской шихты устанавливали в печь и повышали температуру печи до 1200оС.

В процессе плавки гематит, входящий в состав огарка, в соответствии с расходом углерода частично восстанавливается по реакции

Fe2O3 + C = 2FeO + CO (1)

Fe2O3 + C = 2Fe + 3CO (2)

2Fe2O3 + 3C = 4Fe + 3CO2 (3) а остальная часть ошлаковывается образующимся при взаимодействии диоксида кремния с содой силикатом натрия в нераскристаллизованное стекло - 2(Na2O.SiO2)˙Fe2O3, образуя шлак состава, мас.% : ≈ 28SiO2; ≈ 27Na2O; 25-34 Fe2O3; 1,4-7,69 FeO, Al2O3 остальное.

При этом увеличение массовой доли Fe2O3 в шкале, снижает плотность шлака, а повышение массовой доли FeO увеличивает его жидкостекучесть и наоборот.

Частицы золота и серебра в процессе ошлакования гематита, диоксида кремния и других тугоплавких оксидов (Al2O3) и включений освобождаются от механической связи с огарком, расплавляются и коагулируют в шлаке в металлические фазы, которые за счет высокой плотности (16-18 г/см3) опускаются сквозь расплав шлака и формируются в донной части в одну металлическую фазу, образуя золотосеребряный сплав.

После расплавления шихты расплав выдерживали в течение 60 мин при температуре 1200оС, затем тигли вынимали из печи и разливали расплав в металлические изложницы. Разделение шлака и золотосеребряного сплава осуществляли механическим путем.

Пробы шлака для пробирного и химического анализов отбирали от всего объема продукта после его измельчения.

Королек сплава взвешивали и методами рентгеноспектрального микроанализа, металлографическими исследованиями, химическим и пробирным анализами определяли содержание золота, серебра и железа в сплаве.

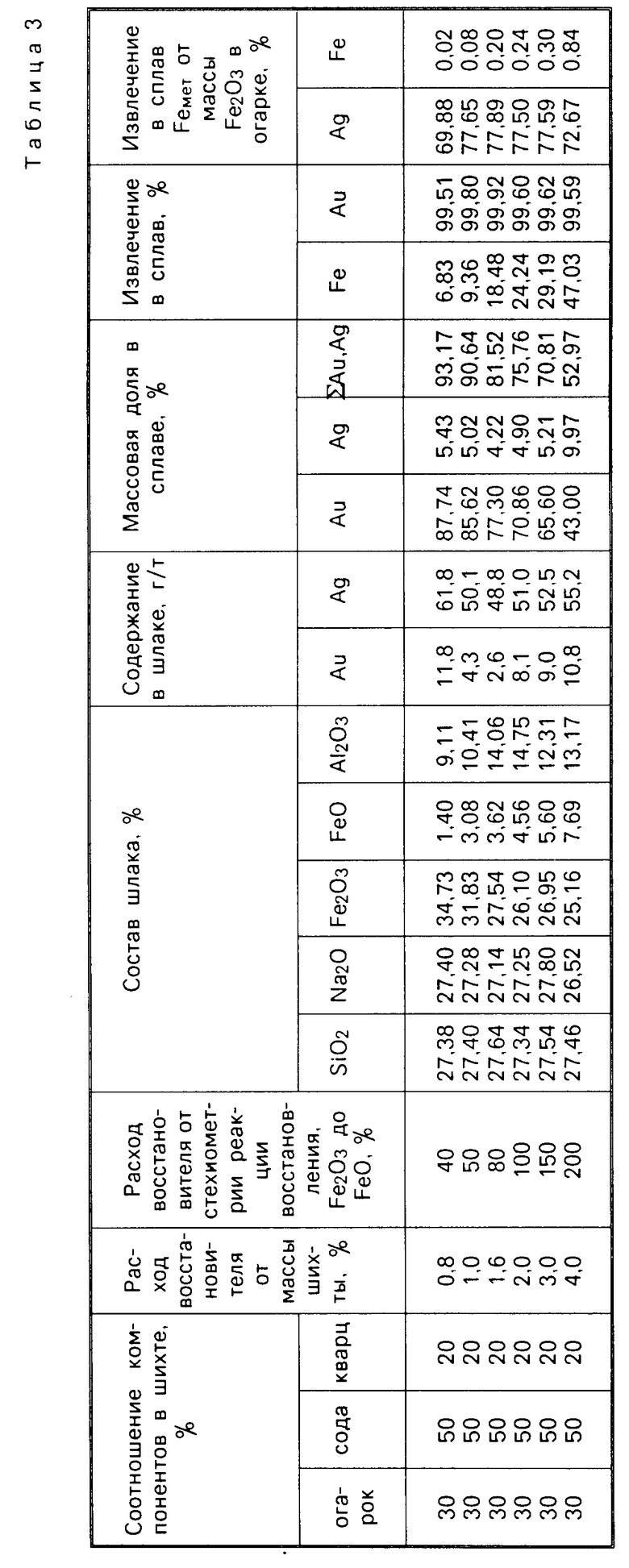

В табл. 3 приведены примеры выполнения данного способа с использованием составов шлака с граничными значениями Fe2O3 и FeO.

В зависимости от расхода восстановителя гематит, входящий в состав огарка, распределяется между шлаком в форме Fe2O3 и FeO и золотосеребряным сплавом в форме металлического железа.

При массовой доле Fe2O3 в шлаке 27,0-32,0% и FeO 3,08-4,0% от огарка извлекается 99,80-99,62% золота, 77,65-77,50% серебра и получается золотосеребряный сплав, содержащий 77,86-85,62% золота, 4,90-5,02% серебра.

При повышении массовой доли Fe2O3 в шлаке выше 32% и соответствующем снижении FeO в шлаке менее 3% увеличивается содержание золота в сплаве, но уменьшается извлечение золота (99,51% ) и серебра (69,88%) из огарка в сплав.

При снижении массовой доли Fe2O3 в шлаке менее 27% и соответствующем увеличении FeO в шлаке более 4%, уменьшается содержание золота в сплаве и пробность золотосеребряного сплава снижается с 906,4 до 529,7, уменьшается извлечение золота и серебра с 99,80 до 99,60% и 77,65 до 76,59 соответственно.

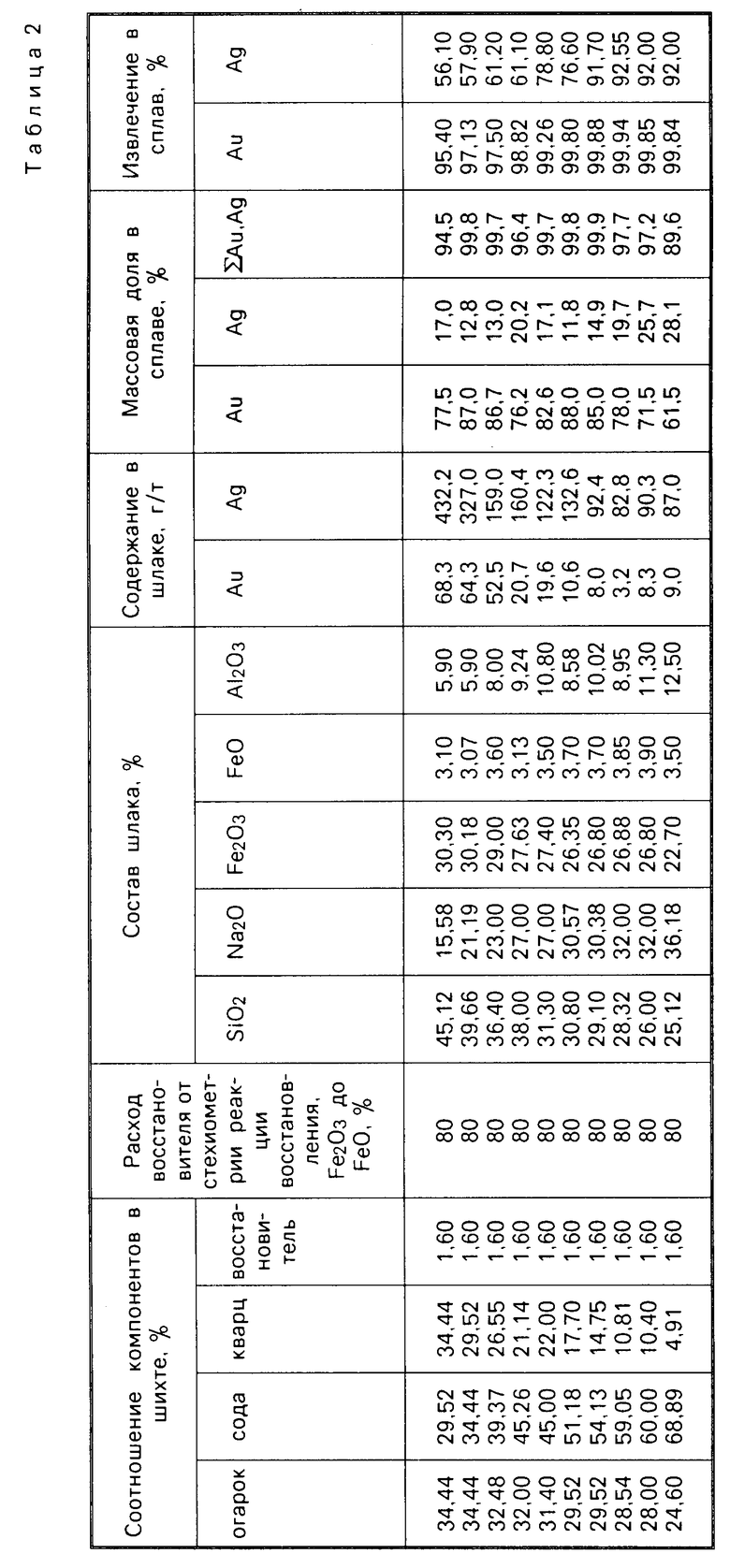

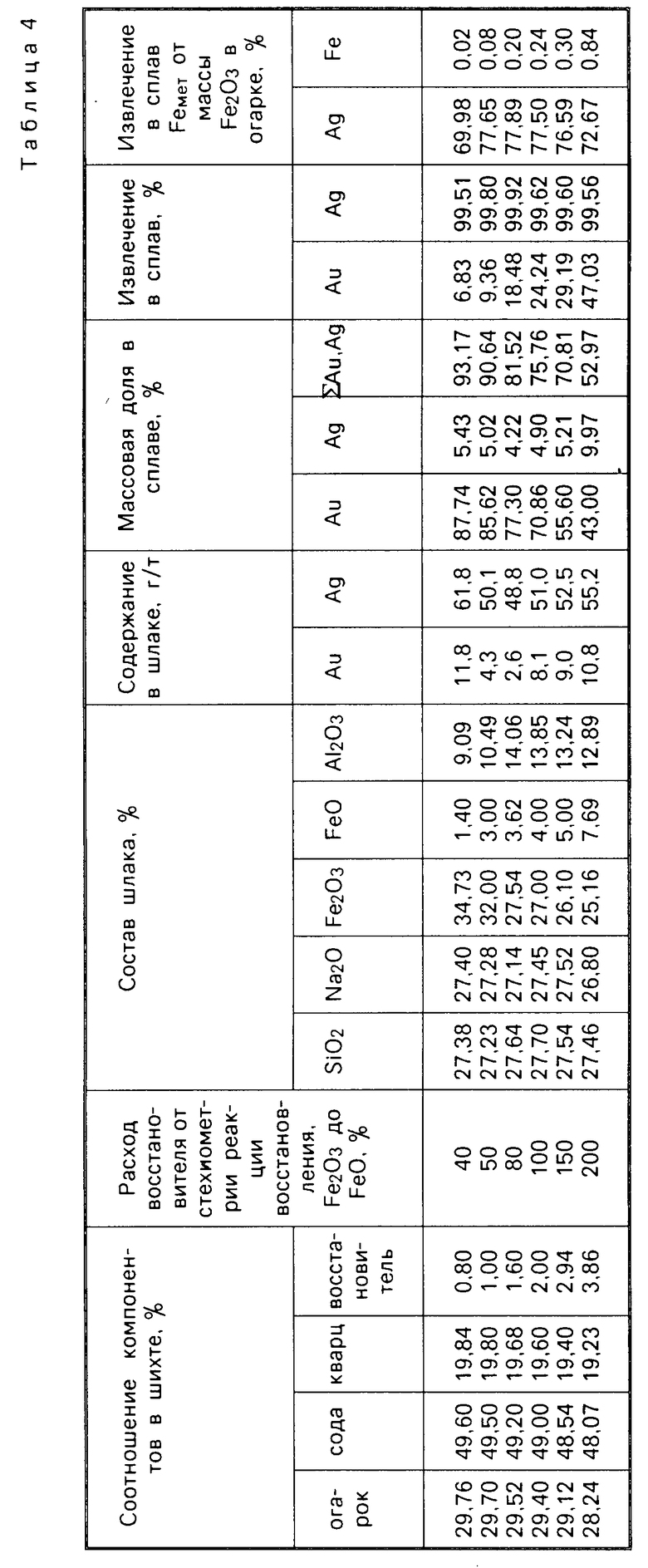

П р и м е р 2. Огарок гравитационного концентрата (по примеру 1) шихтовали с флюсами в соотношении предельных и заграничных значений компонентов в шихте при расходе восстановителя 80% от стехиометрии реакции восстановления Fe2O3 и FeO (табл. 4).

В табл. 4 показаны примеры выполнения данного способа с использованием состава с граничными значениями SiO2 в шлаке.

Огарок гравитационного концентрата шихтовали с флюсами в соотношении предельных и заграничных значений компонентов в шихте при расходе восстановителя 80% от стехиометрии реакции восстановления Fe2O3 до FeO.

При массовой доле SiO2 в шлаке 26,00-33,00% от огарка извлекается 98,82-99,85% золота, 61,10-92,00% серебра и получается золотосеребряный сплав, содержащий 96,4-99,9% благородных металлов.

При повышении массовой доли SiO2 в шлаке выше 33% получаются практически такие же золотосеребряные сплавы, содержащие 94,5-99,8% благородных металлов, но уменьшается извлечение золота и серебра в сплав до 95,4-97,5% и 56,1-61,2% соответственно. Увеличение потерь золота и серебра со шлаками объясняется увеличением вязкости шлака за счет более высокой степени ассоциации кремнекислородных комплексов.

При снижении массовой доли SiO2 в шлаке менее 26% извлечение золота и серебра из огарка остается на том же уровне, но уменьшается содержание благородных металлов в сплаве (89,6%). В связи с меньшим содержанием в шлаке диоксида кремния, образуется меньше силиката натрия (Na2SiO3), который ошлаковывает Fe2O3, и за счет низкой вязкости шлака не ошлакованное железо осаждается через расплав в золотосеребряный сплав, снижая ее пробность.

Таким образом, предлагаемый способ за счет ведения бесколлекторной плавки золотомышьякового концентрата и ошлакования основной части гематита, содержащего в огарке гравитационного концентрата, путем уменьшения расхода восстановителя до 50-80% от теоретического, позволяет по сравнению с прототипом исключить расход глета, а также повысить массовую долю благородных металлов в золотосеребряном сплаве и, тем самым, пробу сплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ СЕРЕБРОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 1997 |

|

RU2114203C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1999 |

|

RU2156820C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ГРАВИТАЦИОННЫХ КОНЦЕНТРАТОВ | 2003 |

|

RU2240367C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ ПОЛУПРОДУКТОВ | 1996 |

|

RU2095446C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2001 |

|

RU2215802C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ЗОЛОТОРУДНЫХ КОНЦЕНТРАТОВ | 2004 |

|

RU2259410C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ СЕРЕБРОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174155C1 |

| ПИРОМЕТАЛЛУРГИЧЕСКИЙ СПОСОБ ИЗВЛЕЧЕНИЯ ДРАГОЦЕННЫХ МЕТАЛЛОВ ИЗ ГРАВИТАЦИОННЫХ КОНЦЕНТРАТОВ | 1996 |

|

RU2099435C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2012 |

|

RU2506329C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ В СУЛЬФИДНЫХ РУДАХ И ПРОДУКТАХ ИХ ПЕРЕРАБОТКИ | 2008 |

|

RU2365644C1 |

Изобретение касается извлечения благородных металлов из золотосодержащих гравиоконцентратов. Цель изобретения - повысить степень концентрирования благородных металлов в сплаве. Плавку огарка окислительного обжига гравитационного концентрата ведут на шлак состава, мас.%: SiO2 Na2O Fe2O3 FeO 3 - 4; Al2O3 - остальное, при следующем соотношении компонентов, мас.%: огарок 29 - 32, сода 46 - 60, кварц 11 - 22. Восстановитель сверх 100% от массы шихты 1,0 - 1,6, причем расход восстановителя поддерживают равным 50 - 80% от стехиометрии реакции восстановления Fe2O5 по FeO твердым углеродом. В результате ведения бесколлекторной плавки золотомышьякового концентрата и ошлакования основной части гематита, содержащегося в огарке гравитационного концентрата, путем уменьшения расхода восстановителя до 50 - 80% от стехиометрического, позволяет исключить расход глета и повысить долю благородных металлов в золотосеребряном сплаве. 4 табл.

СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ГРАВИТАЦИОННЫХ КОНЦЕНТРАТОВ, включающий окислительный обжиг с получением огарка, приготовление шихты, содержащей огарок, соду, кварц и восстановитель и плавку полученной шихты на железонатриевый шлак и золотосеребросодержащий сплав, отличающийся тем, что, с целью повышения степени концентрирования благородных металлов в сплаве, плавку огарка ведут на шлак состава, мас.%:

Диоксид кремния - 26 - 33

Диоксид натрия - 27 - 32

Оксид железа (III) - 27 - 32

Оксид железа (II) - 3 - 4

Оксид алюминия - Остальное

при следующем соотношении компонентов в шихте, мас.%:

Огарок - 28 - 32

Сода - 45 - 60

Кварц - 10,4 - 22

Восстановитель - 1,0 - 1,6

при расходе восстановителя 50 - 80% от стехиометрии восстановления оксида железа (III) до железа (II).

| И.Н.Масленицкий и др | |||

| Металлургия благородных металлов | |||

| - М.: Металлургия, 1987, с.294-296. |

Авторы

Даты

1995-01-09—Публикация

1989-10-11—Подача