Изобретение относится к гидрометаллургии благородных и цветных металлов, в частности к гидрометаллургической обработке рудного концентрата для извлечения благородных металлов, трудноизвлекаемых при использовании обычных выщелачивающих реагентов.

Известен пирометаллургический способ переработки медно-золотых концентратов, по которому медно-золотой концентрат примешивают к концентратам медных руд и плавят в рудно-термических печах при температуре 1400-1600°С. Благородные металлы в процессе плавки переходят в медный штейн. Штейн далее либо рафинируют с выплавкой черновой меди, либо разлагают сернокислым раствором окисленного железа с переводом меди в раствор. Благородные металлы в обоих случаях извлекают из твердых остатков известным способом цианирования [И.Н. Масляницкий, Л.В. Чугуев, В.Ф. Борбат, М.В. Никитин, Л.С. Стрижко. Металлургия благородных металлов. - М.: Металлургия, 1987, с.68].

К основным недостаткам пирометаллургического способа относятся сложность технологической схемы переработки при высоких энергетических затратах, особенно на стадиях плавки концентратов и рафинирования штейна, сравнительно высокие потери благородных металлов со шлаком плавки в виде мелких корольков, экранированных компонентами шлака.

В гидрометаллургическом способе перед цианированием руды и концентраты подвергают окислительной обработке с целью разрушения сульфидной матрицы минералов. В качестве окислителя часто используют азотную кислоту.

Известен способ [Патент США № 5236492. Извлечение благородных металлов из упорных руд], по которому руду измельчают до величины 10 мм, обрабатывают крепкой минеральной кислотой (предпочтительно серной) при рН<2 для превращения кислотопоглощающих минералов в водорастворимые соли сульфатов, затем руду обрабатывают азотной кислотой в количестве, на 5-200% превышающем стехиометрически необходимое, и утилизируют выделяющиеся оксиды азота. Можно добавить стойкое к азотной кислоте связующее для образования более прочного агломерата руды, который выщелачивают раствором азотной кислоты, подаваемым непрерывно или периодически.

В другом подобном способе [Патент США № 5425800, МПК5 С 22 В 11/00, 20.06.95. Извлечение благородных металлов из упорных руд. - РЖ “Металлургия”, 1996, 11Г 148П] руду, дробленую до 6,4 мм, обрабатывают при 45-85°С в закрытом сосуде в течение 1-12 часов раствором азотной кислоты НNО3 для растворения сульфидных минералов. Выделяющийся при этом оксид азота регенерируют в азотную кислоту. Концентрация используемого раствора 20-70%-ной азотной кислоты, количество 100-300% от стехиометрического. Промытую водой руду обрабатывают какой-либо щелочью до рН>10 и подвергают кучному выщелачиванию цианидными растворами.

В одном из других известных способов [Патент США № 4647307, МПК С 01 G 49/00, 1987] пиритный или арсенопиритный рудный концентрат окисляют азотной кислотой в автоклаве при температуре 80°С в присутствии кислорода и непрерывном механическом перемешивании. После разложения пирита или арсенопирита из твердого остатка можно извлекать благородные металлы, такие как золото, традиционными способами: цианированием, обработкой тиомочевиной и т.п.

Еще один известный способ [Патент США № 3793429, МПК С 22 В 3/00, 1974] включает предварительную обработку азотной кислотой сульфидных медных руд и концентратов, содержащих около 28% меди, 25% железа, серебра 145,8 г и золота 16,7 г на 1 тонну концентрата.

Концентрат сначала измельчают до <0,053 мм и затем выщелачивают азотной кислотой при 90°С. После обработки азотной кислотой пульпу подвергают разделению на твердую и жидкую фракции. Твердый остаток обрабатывают на промежуточных стадиях для удаления серы и непрореагировавших сульфидов посредством пенной флотации и затем обрабатывают цианистыми растворами для извлечения золота и серебра в раствор. Жидкую фракцию пульпы подвергают промежуточной очистке и нейтрализации перед направлением ее на стадию электролитического выделения меди.

Основной недостаток, характерный для перечисленных способов, - это применение дорогостоящей азотной кислоты. Недостаточная полнота разложения минералов азотной кислотой при атмосферном давлении вызывает необходимость проведения процесса в автоклаве с перемешиванием, что еще более удорожает и усложняет процесс извлечения благородных металлов.

Известен гидрометаллургический способ автоклавного окислительного выщелачивания серной кислотой пиритного концентрата (см. РЖ "Металлургия", 1Г173, 1994, №1, с.27. Sulphuric acid pressure oxidation of pyrite concentrate from Vaal Reef East Gold mine/TopKava V.A.//Proc.Ist.Int.Conf/Mod.Process Miner.And Miner. Process. Beijing, Sept. 22-25, 1992. - Beijing, 1992, s.630-635). В данном способе применяется легкодоступная недорогая серная кислота. Измельченный до 90% <0,075 мм концентрат, содержащий, мас.%: серы Sобщ 36,6; железа Fe 36,8; оксида кремния SiO2 20,75; оксида алюминия Al2O3 6,0 и золота 8,26 г на 1 тонну концентрата, обрабатывают в автоклаве раствором серной кислоты Н2SO4 концентрацией 53-64 г/л в присутствии кислорода. Оптимальные условия выщелачивания: температура t=190°С; парциальное давление кислорода 750 кПа; соотношение твердой Т и жидкой Ж фракции составляло Т:Ж=1:4; время выщелачивания 3 часа. Пульпу, образующуюся при выщелачивании, направляют из автоклава в испаритель для быстрого охлаждения до температуры ниже 100°С и далее в сборник пульпы, откуда насосом ее подают на фильтрацию для разделения твердой и жидкой фазы. Нерастворимый остаток - твердую фракцию - подвергают репульпации водой для отмывки от растворимых сульфатов и непрореагировавшей серной кислоты.

Извлечение золота из нерастворимого остатка проводили традиционным способом - цианированием в опрокидывающихся колбах. Расход NaCN 2,5 кг/т, щелочи 225-363 кг/т. Температура цианирования - комнатная, продолжительность 24 часа. При этом достигают высокое извлечение золота из упорного пиритного концентрата. Данный способ выбран за прототип.

Основные недостатки этого способа заключаются в сложности аппаратурного оформления процесса, поскольку использованы автоклав, работающий под давлением, значительно превышающим атмосферное, теплообменник-самоиспаритель для быстрого охлаждения пульпы, насосы и арматура высокого давления. Кроме того, для проведения более полного разложения сульфидов необходимо использование окислителя - кислорода под давлением 750 кПа. Это приводит к существенному удорожанию процесса вскрытия концентратов.

Задачей изобретения является упрощение способа с одновременным достижением более высокого технического результата – повышение эффективности вскрытия упорных медно-золотых сульфидных концентратов.

Технический результат достигается способом гидрометаллургического вскрытия упорных медно-золотых сульфидных концентратов, включающим добавление к концентрату серной кислоты, перемешивание и нагрев полученной пульпы, выщелачивание растворимых сульфатов, согласно изобретению для вскрытия используют концентрированную серную кислоту с концентрацией 80-93% в количестве из расчета соотношения 1:3<Т:Ж<1:5, где Т - масса концентрата, Ж - масса концентрированной серной кислоты, нагрев полученной пульпы ведут до температуры 200-250°С и выдерживают при атмосферном давлении и перемешивании в течение 5-6 часов, а выщелачивание растворимых сульфатов проводят путем добавления воды до достижения соотношения 1:3<T1:Ж1<1:5, где T1 - масса пульпы, Ж1 - масса воды, при постоянном перемешивании.

Применение концентрированной (80-93%) серной кислоты позволяет проводить процесс при высоких температурах - 200-250°С. Верхний предел ограничен температурой кипения серной кислоты определенной концентрации, например, для 80% это 210,2°С, а для 93% - 263°С [А.Г. Амелин. Производство серной кислоты. - М.: "Химия", 1967, с.19]. При температуре более 200°С концентрированная серная кислота проявляет окислительные свойства, механизм которых рассматривается как действие кислорода, выделяющегося при частичном разложении серной кислоты последовательно до серного (SO3), а затем сернистого (SO2) ангидрида [Хабаши Ф. Основы прикладной металлургии. Т.II. - М.: Металлургия, 1975, с.102]. Ниже 200°С эти процессы протекают менее интенсивно.

Соотношение 1:3<Т:Ж<1:5 выбрано из условия обеспечения избытка серной кислоты в пульпе с учетом частичного испарения и ее разложения, а также достижения вязкости пульпы, обеспечивающей достаточную скорость массообмена в пульпе. При соотношении Т:Ж=1:3 пульпа становится вязкой, что отрицательно сказывается на скорости массообмена. Увеличение соотношения до 1:6 приводит к лишнему расходу серной кислоты.

В результате действия концентрированной серной кислоты при высокой температуре и непрерывном помешивании пульпы сульфидные минералы концентрата разлагаются с образованием растворимых сульфатов металлов и выделением сернистого ангидрида, причем процесс разложения минералов, в отличие от прототипа, осуществляется при атмосферном давлении без применения автоклава и сопутствующего ему оборудования и без дополнительного подвода кислорода. Время 5-6 часов выбрано из условия наиболее полного разложения сульфидных минералов.

Пульпу после сернокислотной обработки подвергают выщелачиванию растворимых сульфатов и избытка серной кислоты. При этом выщелачивание проводят при постоянном перемешивании путем добавления воды до достижения соотношения 1:3<T1:Ж1<1:5, где T1 - масса пульпы, Ж1 - масса воды. Нижний предел выбран из условия наиболее полного количественного удаления растворимых сульфатов из пульпы. Верхний предел ограничен рациональным использованием промывной воды.

Пульпу, образующуюся при выщелачивании, подвергают принудительной фильтрации. Фильтрат, после извлечения из него меди любым известным способом - электролиз с нерастворимым анодом, кристаллизация медного купороса и т.п. - и укрепления олеумом можно возвращать на стадию сульфатизации концентрата. Твердый остаток с фильтра подвергают репульпации с целью отмывки растворимых сульфатов, сорбированных твердым остатком. Промывные воды используют для выщелачивания растворимых сульфатов на предыдущих стадиях, а из твердого остатка, после обработки щелочью, извлекают благородные металлы известным способом, например цианированием.

Осуществление способа иллюстрируется следующим примером.

Гидрометаллургическому вскрытию подвергали медно-золотой концентрат состава, мас.%: медь Сu 16,0; железо Fеобщее 5,0; Fеокислен 3,5; сера Sобщ 8,0; оксид магния MgO 2,5; оксид кальция СаО 21,0; оксид алюминия Аl2О3 8,0; диоксид кремния SiO2 36,8; золото Au 183 г/т; серебро Ag 238 г/т. Упорность концентрата характеризуется высоким содержанием меди в виде сульфидных минералов и тонкой вкрапленностью самородного золота и серебра.

Навеску измельченного концентрата массой Т=0,1 кг помещают в открытый реакционный сосуд, заливают серную кислоту Ж концентрацией 93,5% из расчета выбранного соотношения Т:Ж=1:5. Сосуд помещают в электрическую печь с автоматическим регулированием температуры, равной 220°С. В сосуд вводят мешалку, электропривод которой находится вне печи. При непрерывном перемешивании и постоянной температуре сосуд с реакционной массой выдерживают в течение 5 часов. После этого выключают электрообогрев печи и осторожно, небольшими порциями при перемешивании, в сосуд заливают воду (или промывную воду от репульпации твердого остатка) из расчета T1:Ж1=1:5, где T1 - масса пульпы, Ж1 - масса промывной воды. Затем разъединяют мешалку с валом электропривода, сосуд извлекают из печи, разделяют твердый остаток и раствор на нутч-фильтре.

Во всех опытах, отраженных в табл.1-4, объем фильтрата после нутч-фильтра доводят до 0,5 л и измеряют концентрацию в нем меди химическим и атомно-сорбционным методами [Г. Шарло. Методы аналитической химии. - М.: Химия, 1969], рассчитывают количество меди в фильтрате и степень извлечения ее из концентрата.

Твердый остаток от разделения пульпы на нутч-фильтре подвергают репульпации водой, высушивают при температуре 110-115°С и отбирают навеску для анализа на остаточное содержание в нем меди и золота. Содержание золота в твердых остатках возросло с 183 до 450 г/т.

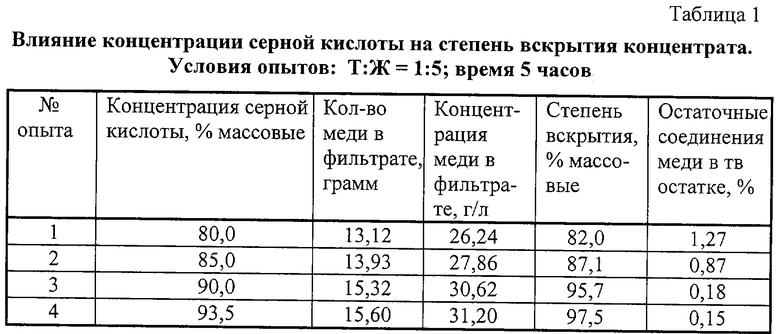

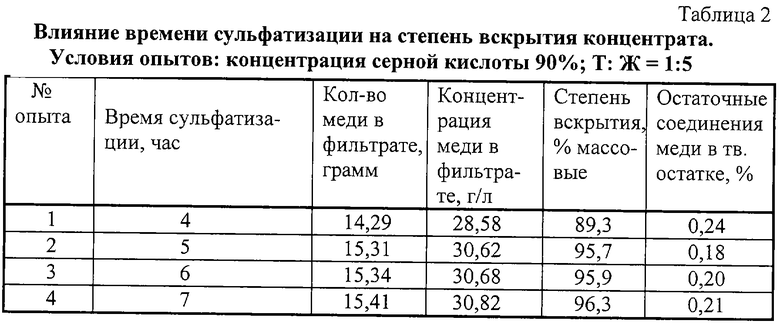

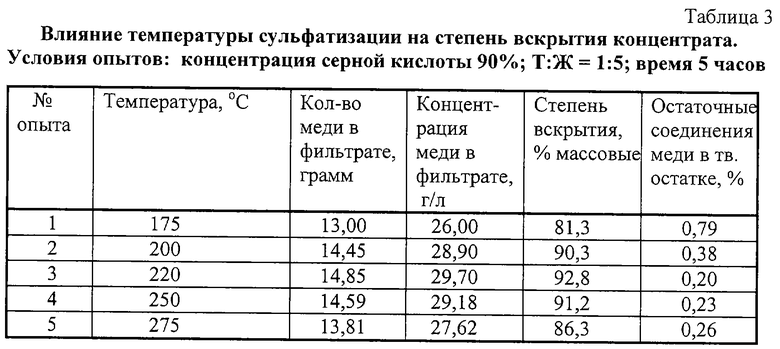

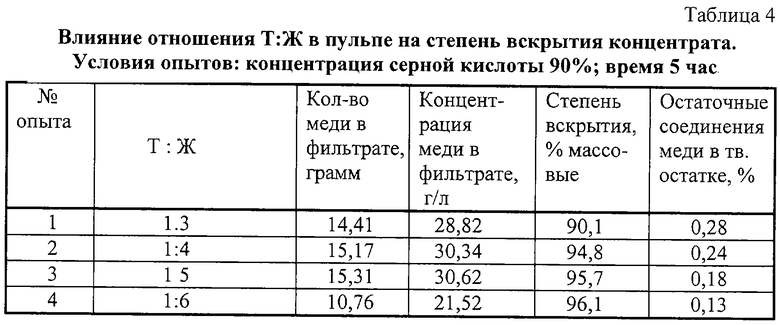

Результаты опытов вскрытия концентрата в зависимости от концентрации серной кислоты, времени, температуры и отношения Т:Ж представлены в табл.1-4.

В табл.1 отражено влияние концентрации серной кислоты на степень вскрытия концентрата. Условия опытов: Т:Ж=1:5; температура нагрева пульпы - выше 200°С; время сульфатизации 5 часов.

В табл.2 показано влияние времени сульфатизации на степень вскрытия концентрата. Условия опытов: концентрация серной кислоты 90%; Т:Ж=1:5; температура нагрева пульпы - свыше 200°С.

В табл.3 показано влияние температуры сульфатизации на степень вскрытия концентрата. Условия опытов: концентрация серной кислоты 90%; Т:Ж=1:5; время сульфатизации 5 часов.

В табл.4 показано влияние отношения Т:Ж в пульпе на степень вскрытия концентрата. Условия опытов: концентрация серной кислоты 90%; температура нагрева пульпы - свыше 200°С; время сульфатизации 5 часов.

Из приведенных в табл.1-4 результатов можно сделать следующие выводы:

1. Концентрация серной кислоты для вскрытия медно-золотых концентратов должна быть близкой к “купоросному” маслу - 90-93%.

2. Время процесса сульфатизации с применением 90%-ной серной кислоты составляет 5-6 часов, когда степень вскрытия высокая, а содержание меди в твердом остатке наименьшее. Увеличение времени до 7 часов существенного влияния на процесс вскрытия не оказывает.

3. При соотношении Т:Ж=1:3 реакционная масса становится вязкой, что отрицательно сказывается на скорости массообмена. Увеличение соотношения до 1:6 приводит к лишнему расходу серной кислоты, не оправдывающему увеличения степени вскрытия концентрата.

4. Процесс сульфатизации целесообразно проводить при температурах 200 - 250°С.

Полученные результаты извлечения благородных металлов из твердых остатков гидрометаллургического вскрытия медно-золотого сульфидного концентрата методом цианирования показали, что в обычных условиях цианирования (расход цианида натрия 2,5 кг/т, соотношение твердой и жидкой фракции 1:2, температура - комнатная, время цианирования 24 часа) среднее извлечение золота составило 95,7%, серебра 93,5%. Эти данные также показали, что тот же результат, что и в прототипе, достигнут более простым и с меньшими затратами способом.

Таким образом, предлагаемый способ благодаря отличительным признакам, выполненным согласно изобретению, обеспечивает перевод меди медно-золотого сульфидного концентрата в растворимое состояние, что позволяет перевести с высокой степенью извлечения благородные металлы из твердого остатка в раствор цианированием в обычных условиях, а сернокислые растворы, после осаждения электролитического порошка меди и укрепления олеумом, использовать повторно на стадии сульфатизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

| Способ комплексной переработки сульфидно-окисленных медно-порфировых руд | 2018 |

|

RU2685621C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ СЕРЕБРО-, ЗОЛОТОСОДЕРЖАЩИХ МАТЕРИАЛОВ, РУД И КОНЦЕНТРАТОВ | 1993 |

|

RU2033446C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ПЛАТИНОВЫЕ МЕТАЛЛЫ И УГЛЕРОДИСТЫЙ ВОССТАНОВИТЕЛЬ | 2000 |

|

RU2164538C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ РУД И ПИРРОТИНОВОГО КОНЦЕНТРАТА | 2008 |

|

RU2367691C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ЗОЛОТОСОДЕРЖАЩИХ СУЛЬФИДНО-ОКИСЛЕННЫХ МЕДНЫХ РУД | 2009 |

|

RU2428493C1 |

| Способ переработки полиметаллического сульфидного сырья цветных металлов | 2022 |

|

RU2796344C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ РУД И КОНЦЕНТРАТОВ | 1997 |

|

RU2119963C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНОЙ ЗОЛОТОСОДЕРЖАЩЕЙ ПИРРОТИН-АРСЕНОПИРИТНОЙ РУДЫ | 2012 |

|

RU2483127C1 |

| ГИДРОМЕТАЛЛУРГИЧЕСКИЙ СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ УПОРНОЙ СУЛЬФИДНОЙ РУДЫ | 1993 |

|

RU2086682C1 |

Изобретение относится к гидрометаллургии благородных и цветных металлов, в частности к гидрометаллургической обработке рудного концентрата для извлечения благородных металлов, трудноизвлекаемых при использовании обычных выщелачивающих реагентов. Способ гидрометаллургического вскрытия упорных медно-золотых сульфидных концентратов включает добавление к концентрату серной кислоты, перемешивание и нагрев полученной пульпы, выщелачивание растворимых сульфатов. Для вскрытия используют концентрированную серную кислоту с концентрацией 80-93% в количестве из расчета соотношения 1:3<Т:Ж<1:5, где Т - масса концентрата, Ж - масса концентрированной серной кислоты, нагрев полученной пульпы ведут до температуры 200-250°С и выдерживают при атмосферном давлении и перемешивании в течение 5-6 часов. Выщелачивание растворимых сульфатов проводят путем добавления воды до достижения соотношения 1:3<Т1:Ж1<1:5, где Т1 - масса пульпы, Ж1 - масса воды, при постоянном перемешивании. В твердых остатках после вскрытия медно-золотых концентратов по данному способу концентрация меди снизилась с 16 до 0,15-0,20 мас.%, а концентрация золота возросла с 183 до 280-450 г/т. Технический результат заключается в повышении эффективности вскрытия упорных медно-золотых сульфидных концентратов. 4 табл.

Способ гидрометаллургического вскрытия упорных медно-золотых сульфидных концентратов, включающий добавление к концентрату серной кислоты, перемешивание и нагрев полученной пульпы, выщелачивание растворимых сульфатов, отличающийся тем, что для вскрытия используют концентрированную серную кислоту с концентрацией 80-93% в количестве из расчета соотношения 1:3<Т:Ж<1:5, где Т - масса концентрата, Ж - масса концентрированной серной кислоты, нагрев полученной пульпы ведут до температуры 200-250°С и выдерживают ее при атмосферном давлении и перемешивании в течение 5-6 ч, а выщелачивание растворимых сульфатов проводят путем добавления воды до достижения соотношения 1:3<T1:Ж1<1:5, где T1 - масса пульпы, Ж1 - масса воды при постоянном перемешивании.

| Реферативный журнал "Металлургия" | |||

| - М., 1994, реферат 1Г173 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ РУД, КОНЦЕНТРАТОВ И ВТОРИЧНОГО СЫРЬЯ | 1997 |

|

RU2120486C1 |

| US 4878945, 07.11.1989 | |||

| WO 00/11228 А1, 02.03.2000 | |||

| US 6277341 В1, 21.08.2001 | |||

| AU 731640, 22.09.1998. | |||

Авторы

Даты

2004-05-10—Публикация

2002-10-31—Подача