Настоящее изобретение касается способа очистки поверхности материала, покрытого органическим веществом, специального генератора и устройства для осуществления этого способа.

Действительно, на листовой прокат, получаемый при помощи различных известных прокатных станов, как правило, наносят масляную пленку, которая может быть двух видов происхождения. Прежде всего, эта пленка может напыляться в качестве защитного масляного слоя для защиты поверхности листа от коррозии. Однако речь может также идти об остаточной пленке масла в случае листового металла, выходящего из холоднопрокатного стана или из дрессировочного стана. В обоих случаях количество масла составляет порядка сотни миллиграмм на квадратный метр.

Нанесение металлического или органического покрытия на эти листы требует предварительного удаления масляной пленки во время операции очистки или обезжиривания с последующей тонкой полировкой для обеспечения хорошего сцепления покрытия. При использовании для этих целей на промышленных линиях обычных технологий следует избегать чрезмерного нагрева листа, чтобы сохранить механические свойства листовой стали.

Поэтому наиболее распространенной из таких технологий является щелочное обезжиривание с применением или без применения электролитического процесса. Для того чтобы избежать загрязнения окружающей среды, для этого процесса требуется оборудование сложных дополнительных цехов для вторичной обработки экологически токсичных сопутствующих продуктов.

Другие технические решения позволяют избежать образования этих сопутствующих продуктов, такие, например, как абляция при лазерном облучении, результатом которой является десорбция органических соединений фотохимическим путем, но в настоящее время эта технология пока не позволяет обрабатывать полосы на скоростях выше нескольких метров в минуту по причине недостаточной мощности лазеров.

Кроме того, в документе US 5529631 раскрыта предпочтительная технология обработки поверхности, при которой используют плазму высокого давления, получаемую благодаря разрядам с диэлектрическим барьером в газовых смесях с преобладающим содержанием гелия. Этот редкий газ необходим для получения стабильного люминесцентного разряда, что позволяет не прибегать к режиму дугового разряда, следствием которого является неравномерность обработки. В этом случае содержание гелия должно превышать 70% по объему, что подразумевает снижение содержания кислорода. Примеры, приведенные в этом патенте, показывают, что плазменной обработки в непрерывном режиме в этих газовых смесях достаточно, чтобы повысить поверхностную энергию полимера. Но в случае плазменной обработки металлической поверхности окисление покрывающего металлический лист масла происходит только за счет реактивных кислородсодержащих веществ (О• и т.д.), образующихся в плазме и обеспечивающих преобразование углеродных цепей в летучие продукты. При этом отмечается, что обработка является недостаточно быстрой, по всей видимости, по причине низкой плотности реактивных кислородсодержащих веществ, если применяют электрические разряды с газовыми смесями с содержанием кислорода, равным или меньшим 30% по объему.

Для решения этой проблемы в патенте US 5968377 раскрывается способ поверхностной плазменной обработки при атмосферном давлении, в котором между электродами помещают импульсное электрическое поле. Импульс импульсного электрического поля обеспечивает гашение разряда до того, как он переходит в режим дуги, и его возобновление в следующий момент. Особенность прикладываемых импульсов напряжения состоит в их симметричности. Но авторы настоящего изобретения констатировали, что этот способ не может быть применен для очистки материала, покрытого органическим веществом. Действительно, в этом случае наблюдается, что только часть органического вещества окисляется и затем улетучивается, а другая часть полимеризуется. Таким образом, присутствующая на поверхности пленка удаляется только частично в результате длительного погружения в плазму.

Настоящим изобретением преследуется задача устранения недостатков способов из предшествующего уровня техники путем разработки способа, обеспечивающего непрерывную очистку поверхности подложки без образования экологически токсичных сопутствующих продуктов со скоростью обработки, превышающей 10 м/мин.

В связи с этим первым объектом настоящего изобретения является способ непрерывной очистки поверхности материала, покрытого органическим веществом, отличающийся тем, что он включает помещение указанного материала в зону обработки, питаемую газовым потоком, содержащим кислород, подключение материала к массе, генерирование плазмы путем размещения электрического поля между материалом и по меньшей мере одним электродом, покрытым диэлектриком, при этом указанное электрическое поле является импульсным и содержит последовательность импульсов с положительными и отрицательными значениями напряжения по отношению к материалу, при этом максимальное напряжение положительных импульсов U+ превышает значение напряжения возникновения дуги Ua, а максимальное напряжение отрицательных импульсов U- меньше по абсолютной величине напряжения возникновения дуги Ua.

Авторы настоящего изобретения констатировали также, что положительный импульс должен быть достаточно высоким, то есть превышающим по абсолютной величине значение напряжения возникновения дуги Ua, для того, чтобы способствовать образованию достаточно плотной плазмы в зоне обработки для обеспечения повышенных скоростей очистки.

Также необходимо, чтобы максимальное напряжение отрицательных импульсов U- по абсолютной величине было меньше напряжения возникновения дуги Ua, чтобы не вызвать электрического разряда между двумя электродами, так как применение слишком большого отрицательного напряжения приводит к полимеризации масла и мешает нормальной очистке.

Значение напряжения возникновения дуги в основном зависит от давления газа в реакторе и от расстояния между электродами. Эти параметры связаны между собой законом Пашена.

Кроме того, способ в соответствии с настоящим изобретением отличается следующими признаками, взятыми отдельно или в комбинации:

- фронт нарастания напряжения указанного поля меньше или равен 600 нс, предпочтительно меньше или равен 60 нс;

- частота положительных импульсов превышает или равна 20 кГц;

- газовый поток состоит из воздуха или кислорода;

- материал является металлом, предпочтительно углеродистой сталью;

- органическое вещество является маслом для временной антикоррозионной защиты или нестабильной механической эмульсией (смесь масло + вода), появившейся, например, в результате операции прокатки (дрессировки) металлического материала;

- материал представляет собой движущуюся полосу, и различные этапы способа выполняются в непрерывном режиме при помощи установок, расположенных последовательно вдоль траектории движения полосы.

Вторым объектом настоящего изобретения является генератор, содержащий источник электрического питания низкого напряжения и элементы, обеспечивающие преобразование указанных импульсов низкого напряжения в импульсы высокого напряжения, применяемый для осуществления способа в соответствии с настоящим изобретением, а источник электрического питания выдает импульсы низкого напряжения на частоте от 1 до 200 кГц. Фронт нарастания напряжения этого генератора предпочтительно меньше или равен 600 нс и еще предпочтительнее - меньше или равен 60 нс.

Этот генератор отличается от описанного в патенте US 5968377, так как он позволяет получать асимметричные импульсы напряжения. Это возможно благодаря тому, что, в отличие от генератора, описанного в патенте US 5968377, гасят не импульсы высокого напряжения, а импульсы низкого напряжения, после чего сигнал усиливают при помощи трансформаторов. В рамках настоящего изобретения под низким напряжением следует понимать напряжение, меньшее 1000 В.

Третьим объектом настоящего изобретения является устройство для осуществления способа в соответствии с настоящим изобретением, которое содержит средства перемещения полосы, соединенные с массой, ряд электродов, покрытых диэлектриком и расположенных напротив обрабатываемой поверхности указанной полосы, при этом указанные электроды соединены с генератором в соответствии с настоящим изобретением, средства подачи газа, расположенные вблизи поверхности полосы, и средства удаления газообразных продуктов разложения органического вещества, покрывающего полосу.

В рамках настоящего изобретения под диэлектриком следует понимать материал с диэлектрической постоянной, превышающей 6. Кроме того, под органическим веществом следует понимать любое соединение, содержащее, по меньшей мере, один атом углерода, водород и кислород. Фронт нарастания напряжения определяется как время, в течение которого напряжение продолжает расти вплоть до максимального значения.

Настоящее изобретение будет более очевидно из нижеследующего описания, приведенного в качестве примера, со ссылками на прилагаемые чертежи, на которых:

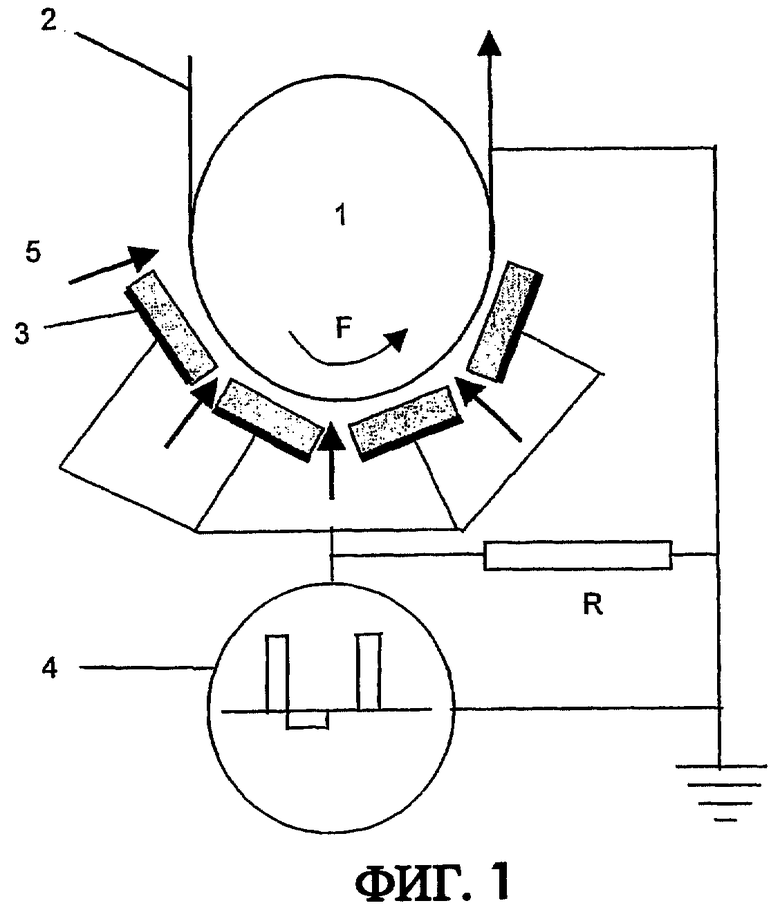

фиг.1 - схематическое изображение устройства обработки в соответствии с настоящим изобретением.

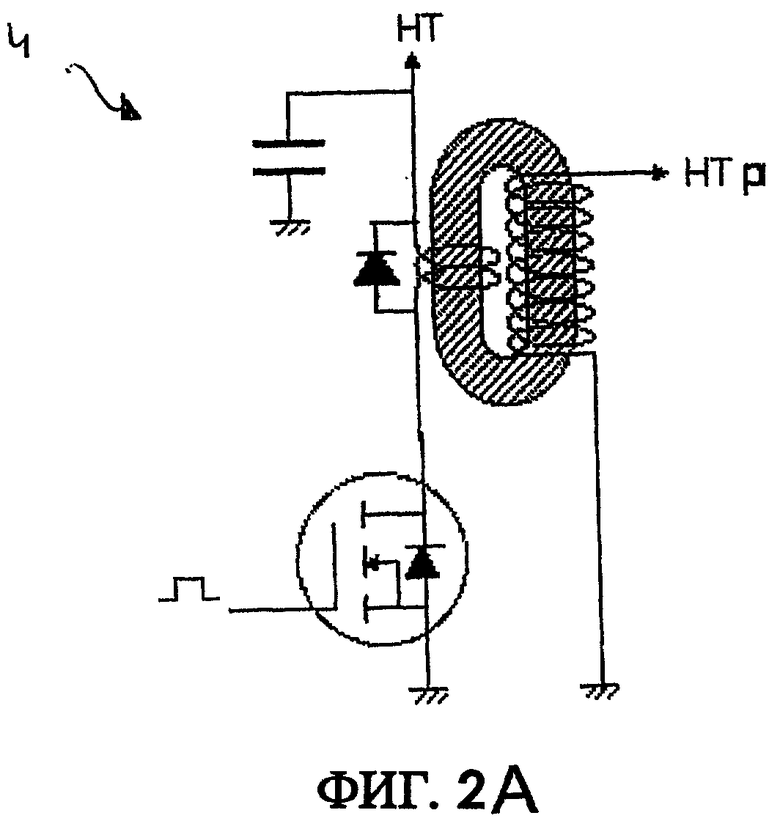

Фиг.2А - принципиальная схема электрического питания устройства.

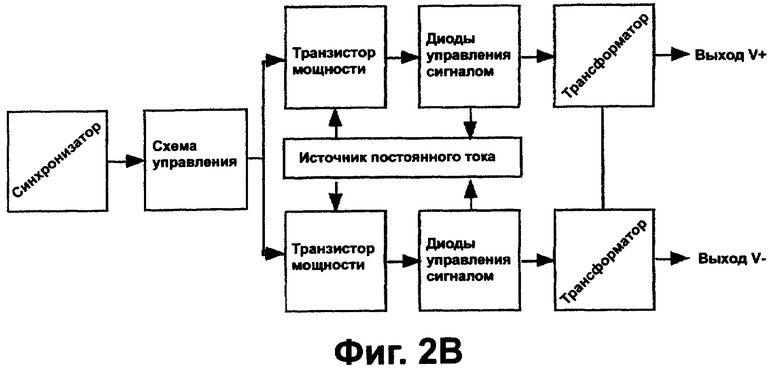

Фиг.2В - блок-схема устройства.

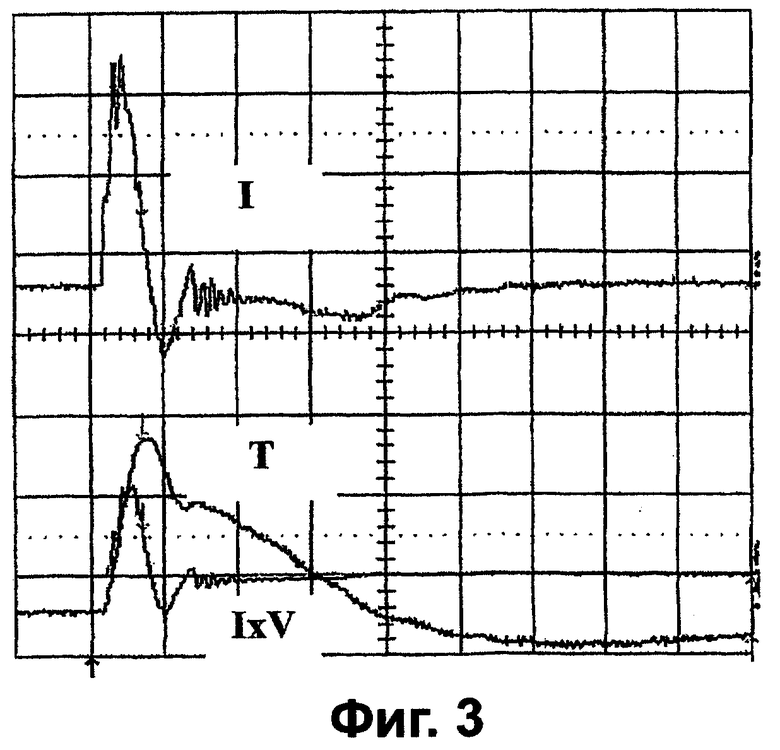

Фиг.3 - изображение осциллограммы изменений напряжения, получаемых при помощи генератора в соответствии с настоящим изобретением.

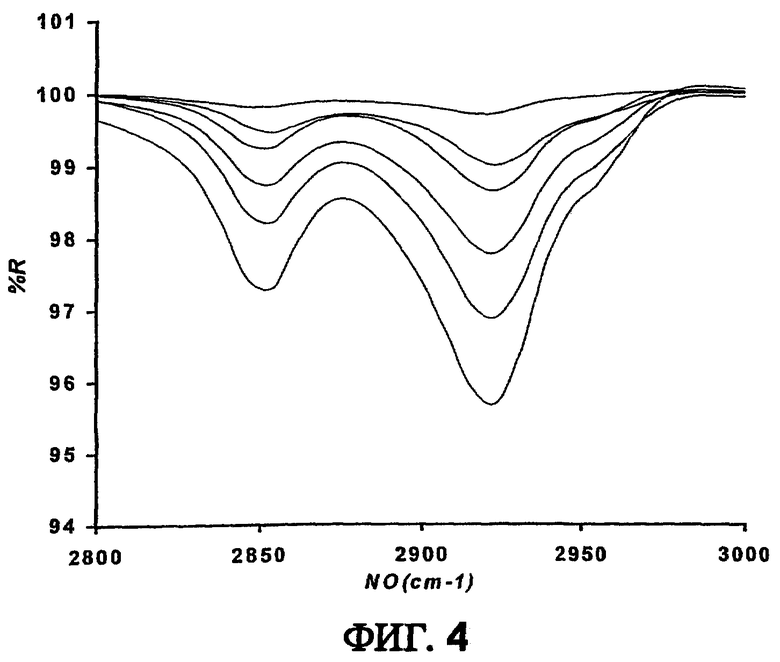

Фиг.4 иллюстрирует изменение коэффициента отражения (%R) образцов, отобранных по количеству масла в диапазоне длины волны, соответствующем диапазону «горячей» полосы СН спектра.

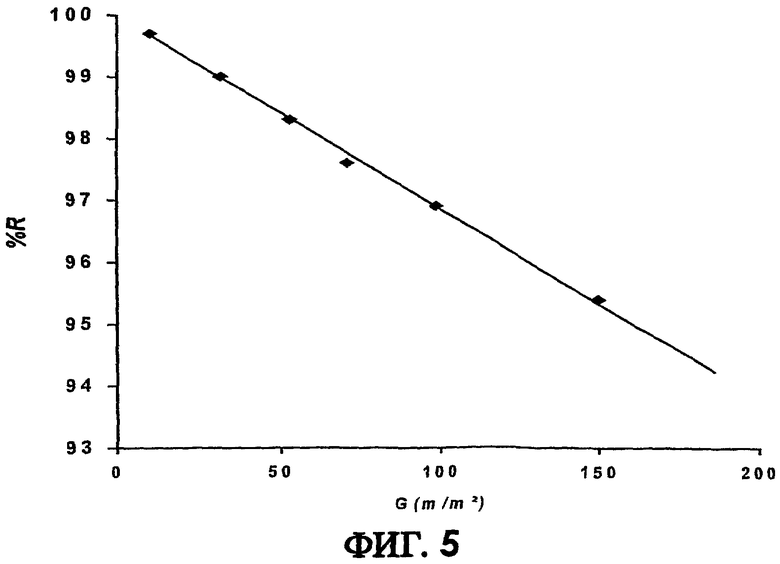

Фиг.5 - изображение калибровочной кривой, полученной на основании данных измерений IRRAS после их математической обработки.

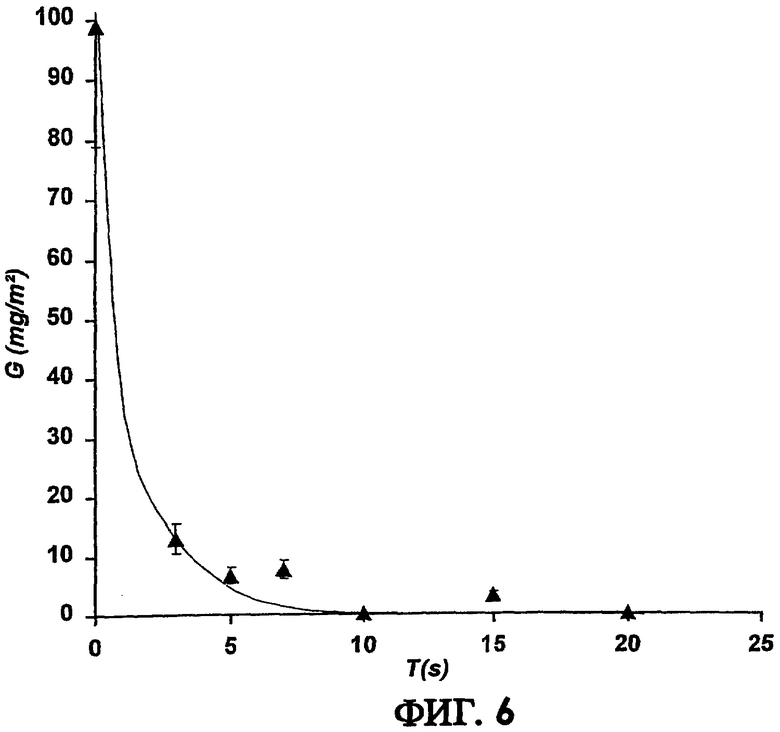

Фиг.6 - изменение количества остаточного масла в зависимости от времени обработки образцов, первоначально покрытых маслом в количестве 100 мг/м2.

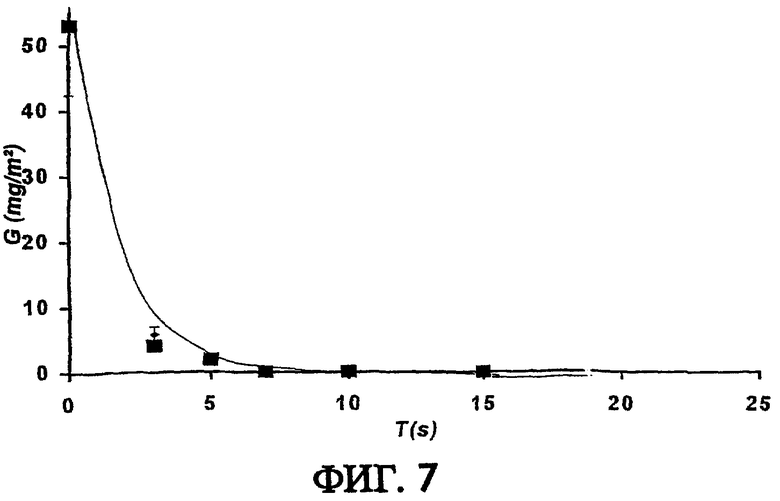

Фиг.7 - изменение количества остаточного масла в зависимости от времени обработки образцов, первоначально покрытых маслом в количестве 53 мг/м2.

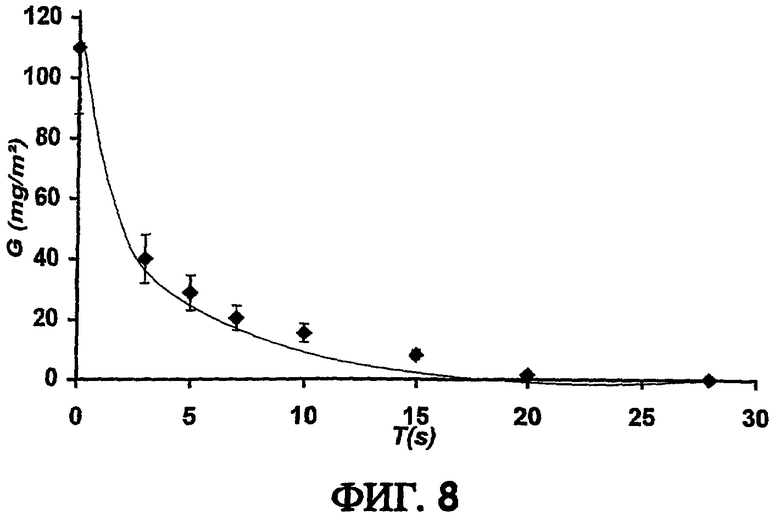

Фиг.8 - изменение количества остаточного масла в зависимости от времени обработки образцов, первоначально покрытых маслом в количестве 110 мг/м2.

На фиг.1 показано устройство обработки, содержащее вращающийся опорный цилиндр 1, по которому движется стальная полоса 2, которая покрыта антикоррозионным защитным маслом и которую необходимо обезжирить. Этот цилиндр 1 вращается в направлении, показанном стрелкой F, и, в случае необходимости, может охлаждаться. Он соединен с массой через полосу 2.

Напротив цилиндра установлены несколько охлаждаемых и покрытых диэлектриком электродов 3. Предпочтительно в качестве диэлектрика используют керамическое покрытие, например, такое как глинозем или стуматиты, которые способны выдерживать высокие температуры. Следует выбирать диэлектрик с диэлектрической постоянной, превышающей 6, что соответствует глинозему, диэлектрическая постоянная которого находится в пределах от 8 до 10, а также стуматитам, диэлектрическая постоянная которых находится в пределах от 6 до 8.

Каждый электрод питается от генератора высокого напряжения 4 в соответствии с настоящим изобретением. Газ или газовая смесь может подаваться различными способами, в частности, он может вводиться по обе стороны электродов 3 при помощи рампы 5. Предусмотрено также устройство для удаления газов и летучих веществ, образующихся в результате разложения масляной пленки, которое располагают с каждой стороны устройства (не показано). Для облегчения питания зоны газом предпочтительно вписывать зону обработки в закрытую камеру, окружающую лист и электроды.

Стальная полоса 2 соединена с массой и играет таким образом роль контрэлектрода. Она перемещается по цилиндру 1, при этом на одну из ее сторон воздействуют реактивные вещества, которые образуются в результате действия разряда на газ обработки и которыми, в частности, являются кислородсодержащие вещества типа О•.

Питание электрического разряда осуществляется генератором 4, выдающим при частоте, которая может меняться от 1 до 200 кГц, импульсы монополярного напряжения, форма которых зависит от нагрузки, на которую подается это питание.

На фиг.2А показан тип электрической сети питания с импульсным напряжением, в которой применяют полупроводниковый транзистор мощности, соединенный с повышающим трансформатором.

На фиг.2В показана блок-схема питания, разработанная специально для данного варианта применения. Она состоит из блока быстродействующих диодов, функцией которого является управление изменениями направления напряжения и тока в транзисторах мощности и в трансформаторах, чтобы избежать омических потерь. Трансформаторы выполняют при помощи специального монтажа, чтобы обеспечить низкую активную проводимость, отсутствие насыщения магнитного материала и низкую паразитную емкость.

На фиг.3 изображена кривая, показывающая изменения напряжения во время двух последовательных импульсов, выдаваемых генератором в соответствии с настоящим изобретением.

На ней видно, что первый импульс напряжения является положительным и длится примерно 1,8 мкс, за ним следует отрицательный импульс меньшей амплитуды, который длится 48,2 мкс. Максимальное напряжение положительного импульса U+ в данном случае равно 12,7 кВ, а максимальное значение отрицательного импульса по абсолютной величине равно 1,8 кВ. В реакторе для обработки используется разряд с диэлектрическим барьером (Al2O3), а расстояние между электродами устанавливают в 3 мм.

Во время импульса положительного напряжения, выдаваемого электрическим генератором на покрытый диэлектриком электрод, отмечают импульс положительного тока, за которым через 4 мкс следует импульс отрицательного тока меньшей амплитуды. После этого ток становится практически ничтожным, когда измеряемое на диэлектрике напряжение является отрицательным. Фронт нарастания положительного напряжения составляет порядка 400 нс. Такое значение фронта нарастания напряжения обеспечивает возникновение разряда при минимальном напряжении в 5 кВ.

Пример 1

На два образца полосы из мягкой стали, покрытые антикоррозионным защитным маслом (Quaker Tinnol N200), воздействуют импульсным электрическим полем в соответствии с настоящим изобретением с целью их обезжиривания. Соответственно количество масла на каждом из образцов составляет 100 и 53 мг/м2. Обработку производят в присутствии потока кислорода с расходом 30 л/мин и при атмосферном давлении.

В реакторе для обработки используют разряд с диэлектрическим барьером (Al2O3) с применением двух прямоугольных электродов, имеющих размеры 25×200 мм2. Расстояние между электродами составляет 3 мм.

Для каждого из образцов, взятых из двух листов, осуществляют плазменную обработку разной длительности. После этого измеряют остаточное количество защитного масла на каждом обработанном образце с использованием инфракрасной абсорбционной спектроскопии со скользящим пучком (IRRAS).

Перед началом этих опытных измерений строят калибровочную кривую на основании образцов, откалиброванных по количеству одного и того же масла (Quaker Tinnol N200) на одном и том же анализаторе IRRAS.

На фиг.4 показано изменение коэффициента отражения (%R) образцов, откалиброванных по количеству масла, в диапазоне числа волн (выраженного в см-1), соответствующем диапазону «горячей» полосы. Откалиброванные образцы содержат, начиная от ближайшей к горизонтальной оси кривой, 10, 32, 50, 71, 100 и 150 мг/м2 масла. Отсутствие масла на образце соответствует коэффициенту отражения в 100%.

На фиг.5 показана калибровочная кривая, построенная на основании измерений IRRAS, осуществленных для каждого откалиброванного образца.

На фиг.6 показано изменение остаточного количества масла на образцах, взятых из листа с 100 мг/м2 масла, после различных промежутков времени плазменной обработки при частоте 100 кГц. Отмечается, что времени в 7-8 секунд достаточно для очистки листа.

На фиг.7 показано изменение остаточного количества масла на образцах, взятых из листа с 53 мг/м2 масла, после различных промежутков времени плазменной обработки при частоте 100 кГц. Отмечается, что времени в 3-4 секунды достаточно для очистки листа.

Пример 2

Производят обработку листа из мягкой стали, покрытого маслом и прошедшего процесс дрессировки с целью его очистки в том же реакторе и при тех же опытных условиях, что и в примере 1. Количество масла на листе составляет 110 мг/м2.

Осуществляют различные этапы плазменной обработки на образцах, взятых из дрессированного листа. После этого, согласно описанному в примере 1 методу, измеряют остаточное количество масла на каждом обработанном образце при помощи инфракрасной абсорбционной спектроскопии со скользящим пучком (IRRAS).

На фиг.8 показано изменение остаточного количества масла на образцах, взятых из листа, после различных промежутков времени плазменной обработки. Отмечается, что для очистки листа достаточно времени в 20 секунд.

Пример 3

Повторяют испытание примера 1, покрывая стальной лист слоем масла Quaker Tinnol N200 в количестве 150 мг/м2.

Взятые из листа образцы обрабатывают путем воздействия на них различными электрическими полями. Получают спектры XPS поверхностей этих образцов и контрольных образцов и вычисляют соотношения Fe/C и О/С путем включения соответствующих пиков.

Полученные результаты и условия испытаний приведены в следующей таблице:

180

650

0,23

Чем больше соотношение Fe/C, тем чище поверхность материала.

Если сравнить три результата, полученных с генератором импульсного постоянного тока, то можно отметить значительное повышение скорости обезжиривания, когда положительные импульсы напряжения имеют частоту, по меньшей мере, равную 20 кГц.

Кроме того, отмечается, что при частоте 40 кГц лист полностью очищается за 22 секунды, тогда как при частоте 100 кГц для получения того же результата достаточно 10 секунд.

Изобретение касается разработки способа, обеспечивающего непрерывную очистку поверхности подложки без образования экологически токсичных сопутствующих продуктов со скоростью обработки, превышающей 10 м/мин. Способ включает помещение материала в зону обработки, питаемую газовым потоком, содержащим кислород, подключение материала к массе, генерирование плазмы путем размещения электрического поля между материалом и по меньшей мере одним электродом, покрытым диэлектриком, при этом электрическое поле является импульсным и содержит последовательность импульсов с положительными и отрицательными значениями напряжения по отношению к материалу, при этом максимальное напряжение положительных импульсов U+ превышает значение напряжения возникновения дуги Ua, а максимальное напряжение отрицательных импульсов U- меньше по абсолютной величине напряжения возникновения дуги Ua. Устройство для осуществления способа содержит средства перемещения полосы материала, подключенной к массе, ряд электродов, покрытых диэлектриком и расположенных напротив обрабатываемой поверхности указанной полосы и соединенных с генератором, средства подачи газа, расположенные вблизи поверхности полосы, и средства удаления газообразных продуктов разложения органического вещества, покрывающего полосу. 3 н. и 10 з.п. ф-лы, 8 ил., 1 табл.

| US 5968377 A, 19.10.1999 | |||

| ГЕНЕРАТОР ИМПУЛЬСОВ | 0 |

|

SU387507A1 |

| US 5938854 A, 17.08.1999 | |||

| Способ очистки поверхности металлических изделий | 1980 |

|

SU935141A1 |

| RU 2055947 C1, 10.03.1996. | |||

Авторы

Даты

2007-10-20—Публикация

2003-02-19—Подача