Настоящее изобретение относится к непрерывному способу, установке и реактору для получения высокочистого тетрахлорида кремния или высокочистого тетрахлорида германия посредством обработки подлежащих очистке тетрахлорида кремния или тетрахлорида германия, которые загрязнены по меньшей мере одним водородсодержащим соединением, при помощи холодной плазмы и последующей фракционной перегонки обработанной фазы.

Тетрахлорид кремния (SiCl4) и тетрахлорид германия (GeCl4) используются, в частности, для производства оптических волокон. В этих областях применения требуется SiCl4 очень высокой чистоты. Предпринимаются также усилия для получения тетрахлорида германия в очень чистой, в частности высокочистой, форме.

Здесь значительный вред приносят водородсодержащие соединения, даже если они присутствуют в количестве нескольких долей на миллион. Однако тетрахлорид кремния часто содержит водородсодержащие микрокомпоненты или вторичные компоненты, например HCl, вещества, содержащие группу -Si-OH-, вещества, содержащие группу -С-Н-, и вещества, содержащие группу Si-H-. То же самое относится к GeCl4.

В случае водородсодержащих примесей в тетрахлориде кремния следует различать примеси, которые трудно отделить, от примесей, которые легко отделить. Например, HCl можно отделить от тетрахлорида кремния до величины менее 1 части на миллион простой фракционной перегонкой. В то же время углеводороды, в частности хлорированные углеводороды и, возможно, соответствующие соединения, такие как силаны, имеющие алкильные группы, нельзя отделить до величины менее одной части на миллион простой фракционной перегонкой.

Возможные способы удаления углеводородов, хлорированных углеводородов и соответствующих соединений, таких как силаны, имеющие алкильные группы, из тетрахлорида кремния известны давно.

Так, тетрахлорид кремния, содержащий вышеуказанные компоненты, можно согласно US 4372834 и ЕР 0488765 А1 обработать в присутствии хлора ультрафиолетовым излучением в диапазоне длин волн от 200 до 380 нм, а полученные продукты хлорирования можно затем отделить от SiCl4 при помощи тонкой дистилляции. Существенный недостаток этого способа заключается в том, что компоненты установки вступают в контакт с газообразным хлором, который вводится в значительных количествах согласно ЕР 0488765 А1, и таким образом подвергаются особенно сильной коррозии, которая неминуемо ведет к частым отключениям установки. Кроме того, хлор, который добавляют таким образом, должен удовлетворять высоким требованиям к чистоте. И то, и другое приводит к высоким расходам на эксплуатацию установки. Еще одним специфическим недостатком является особенно низкая энергетическая эффективность источников ультрафиолетового излучения, предлагаемых, например, в ЕР 0488765 А1. Это приводит к особенно длительной обработке, что также ведет к высоким расходам.

Общий способ очистки галогенных соединений и водородных соединений кремния также известен (DE-B 1058482). Таким образом, хлорсиланы и бромсиланы можно обработать посредством добавления восстанавливающего вещества, такого как водород, кремний, натрий, алюминий или цинк под действием газового разряда, в частности темного газового разряда, с образованием, в результате образования свободных радикалов и комбинации свободных радикалов, соединений с относительно высокой молекулярной массой, в которых элементы углерод, бор и фосфор могут быть введены в соединения хлорокремния с относительно большой молекулярной массой и которые отделяются посредством перегонки. Особенный недостаток этого способа заключается в том, что необходимо добавлять восстанавливающее вещество. В частности, в DE-B 1058482 раскрыто добавление водорода в качестве восстанавливающего вещества в способе очистки фракции SiCl4.

Плазменная технология занимает особое место в получении озона из кислорода или воздуха в озонаторе (ЕР 0560 166 А1, WO 89/12021, WO 97/09268, WO 01/07360, WO 02/096798, WO 04/046028).

Более ранняя немецкая патентная заявка 10 2004037675.1 раскрывает непрерывный способ получения высокочистого тетрахлорида кремния или высокочистого тетрахлорида германия посредством обработки тетрахлорида кремния или тетрахлорида германия, загрязненного по меньшей мере одним водородсодержащим соединением, при помощи холодной плазмы и последующей фракционной перегонки фазы, обработанной таким образом. Холодную плазму можно в принципе также получить при помощи системы озонирования. Однако реакторные системы для получения высокочистого тетрахлорида кремния или тетрахлорида германия обычно требуют использования распорок для точной фиксации расстояния между электродами и диэлектриком. Кроме того, подходящие распорки обладают лишь умеренной стойкостью к воздействию SiCl4 или GeCl4.

Цель настоящего изобретения - найти другой возможный способ осуществления непрерывного способа получения высокочистого тетрахлорида кремния и высокочистого тетрахлорида германия посредством обработки тетрахлорида кремния или тетрахлорида германия при помощи холодной плазмы в промышленном масштабе.

Далее тетрахлорид кремния или тетрахлорид германия называются для краткости тетрагалогенидами.

Поставленная цель достигается согласно изобретению, описанному формулой.

Неожиданно было обнаружено, что непрерывный способ получения высокочистого тетрахлорида кремния или тетрахлорида германия посредством обработки тетрахлорида кремния или тетрахлорида германия, которые загрязнены по меньшей мере одним водородсодержащим соединением, при помощи холодной плазмы можно выгодно и надежно осуществить в промышленном масштабе сравнительно простым и экономичным образом с использованием новой реакторной системы, плазменного реактора для обработки газообразной фазы (сокращенно ПРГ) и последующей фракционной перегонки этой фазы, обработанной таким образом, причем достоинство такого реактора заключается в том, что диэлектрики в ПРГ расположены механически саморегулирующимся образом, что обеспечивается параллельным расположением в общем трубчатых диэлектриков друг относительно друга и направлением их продольных осей параллельно силе тяготения.

Кроме того, достоинство заключается в том, что можно обеспечить большое отношение длины к зазору, равное отношению длины трубы к промежутку между зарядами, при чрезвычайно высокой однородности и тем самым высоком постоянстве этого отношения вдоль длины диэлектрика ("длина трубки"). Таким образом, преимущество заключается в том, что можно исключить распорки, обычные для озонаторов, на основе настоящего изобретения.

Кроме того, подлежащая обработке фаза (А) может поступать в область плазмы или реакции в присутствии ПРГ с заземленного конца, что способствует устойчивости расположения элементов реактора, см. фиг.2.

Таким образом, установка настоящего типа позволяет обеспечить осуществление промышленной обработки и очистки фаз тетрахлорида кремния или тетрахлорида германия посредством холодной плазмы на удивление простым и экономичным образом. Кроме того, при помощи настоящего способа такой промышленной установкой можно безопасно и надежно управлять.

Для контроля эффективности настоящего способа можно в качестве контрольного параметра использовать, в частности, метилтрихлорсилан (МТХС).

Таким образом, фракция SiCl4 согласно изобретению может содержать МТХС в количестве менее 1 части на миллион при аналитическом пределе обнаружения МТХС в SiCl4, равном 0,2 частей на миллион. Определение содержания МТХС может быть осуществлено при помощи инфракрасной спектроскопии с преобразованием Фурье или при помощи 1H-ядерного магнитного резонанса.

Кроме того, неожиданно было обнаружено, что описанную выше процедуру для тетрахлорида кремния можно использовать для тетрахлорида германия.

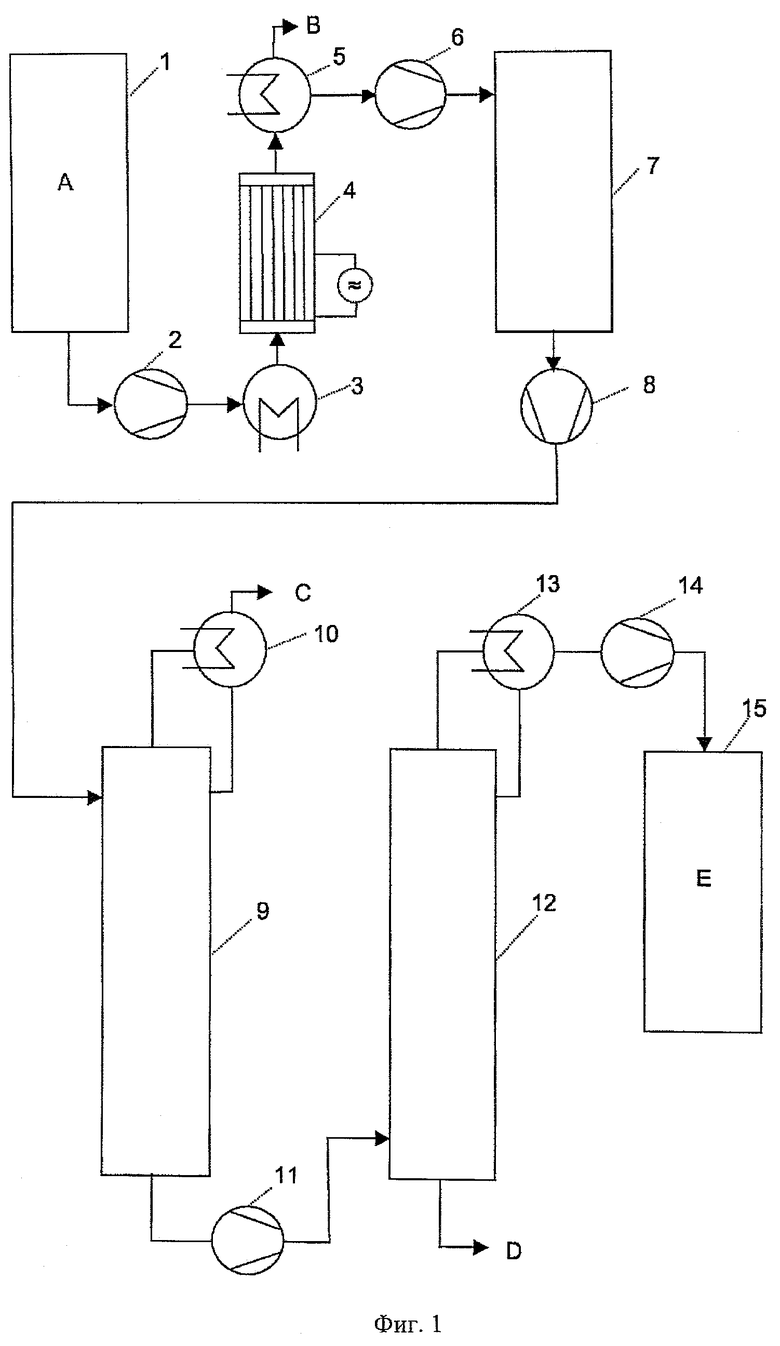

На фиг.1 и 2 приведен в качестве примера предпочтительный вариант выполнения установки согласно изобретению или ПРГ, а также микроблока ПРГ согласно изобретению.

Соответственно, настоящее изобретение обеспечивает реактор для обработки тетрахлорида кремния или тетрахлорида германия, которые загрязнены по меньшей мере одним водородсодержащим соединением, при помощи холодной плазмы, причем плазменный реактор (4) основан на корпусе реактора, высоковольтном питании и по меньшей мере одном микроблоке для плазменной обработки, который состоит по существу из заземленного металлического теплообменника (4.2), диэлектрика (4.4), перфорированной пластины, решетки или сетки (4.1) и электрода (4.3) высокого напряжения, при этом продольные оси диэлектрика (4.4), электрода (4.3) высокого напряжения и заземленного металлического теплообменника (4.2) ориентированы параллельно друг другу и одновременно параллельно направлению вектора силы тяготения.

Кроме того, настоящее изобретение обеспечивает установку для получения высокочистого тетрахлорида кремния или высокочистого тетрахлорида германия в реакторной системе (1, 2, 3, 4, 5, 6, 7, 8) при помощи холодной плазмы и последующей перегонной установки (9, 10, 11, 12, 13, 14, 15) для перегонки обработанной фазы, причем плазменный реактор (4) (сокращенно ПРГ) основан на корпусе реактора, высоковольтном питании и по меньшей мере одном микроблоке для плазменной обработки, который состоит по существу из заземленного металлического теплообменника (4.2), диэлектрика (4.4), перфорированной пластины, решетки или сетки (4.1) и электрода (4.3) высокого напряжения, при этом продольные оси диэлектрика (4.4), электрода (4.3) высокого напряжения и заземленного металлического теплообменника (4.2) ориентированы параллельно друг другу и одновременно параллельно направлению вектора силы тяготения.

Предпочтение здесь отдается трубчатому диэлектрику (4.4), ориентированному на перфорированной пластине, решетке или сетке (4.1), причем диэлектрик (4.4) окружен трубчатым теплообменником (4.2), и стержневому электроду или трубчатому сетчатому электроду (4.3), выступающему полностью или частично в трубку (4.4), см. фиг.2.

Кроме того, предпочтение отдается диэлектрику (4.4), имеющему форму трубки с толщиной стенки от 0,1 до 10 мм, предпочтительно от 0,5 до 2 мм, в частности около 1 мм, внутренним диаметром от 1 до 300 мм, предпочтительно от 5 до 30 мм, в частности около 10 мм, и длиной от 10 до 3000 мм, предпочтительно от 500 до 2000 мм, в частности от 1000 до 1500 мм, и содержащему жароупорное стекло, боросиликатное стекло или оксид алюминия.

Кроме того, поверхность диэлектрика может быть структурированной, в частности, с целью максимального увеличения геометрической площади поверхности диэлектрика.

В ПРГ согласно изобретению электрод (4.3) предпочтительно выполнен из металла или металлического сплава и может быть охлаждаемым.

Предпочтение также отдается тому, чтобы соответствующий наименьший открытый промежуток (d) между диэлектриком (4.4) и электродом (4.3) высокого напряжения и между диэлектриком (4.4) и трубчатым теплообменником (4.2) был одинаковым, см. фиг.2.

Особое предпочтение отдается тому, чтобы промежуток (d) находился в пределах от 0,01 до 100 мм, особенно предпочтительно от 0,1 до 10 мм, весьма предпочтительно от 0,3 до 1 мм.

В установке согласно изобретению перфорированная пластина или сетка (4.1) в ПРГ имеет живое сечение от 10 до 90%, предпочтительно от 20 до 80%, особенно предпочтительно от 30 до 70%, весьма предпочтительно от 40 до 60%.

Кроме того, теплообменник (4.2) ПРГ может быть как нагреваемым, так и охлаждаемым и может быть выполнен в виде кожухотрубного теплообменника.

Установка согласно изобретению предпочтительно основана по меньшей мере на одном ПРГ (4), который предпочтительно содержит от 2 до 50000 микроблоков, особенно предпочтительно от 20 до 10000, весьма предпочтительно от 600 до 6000, в частности от 1000 до 4000 микроблоков.

Настоящее изобретение также обеспечивает непрерывный промышленный способ получения высокочистого тетрахлорида кремния или высокочистого тетрахлорида германия посредством обработки подлежащего очистке тетрахлорида кремния или тетрахлорида германия, который загрязнен по меньшей мере одним водородсодержащим соединением, при помощи холодной плазмы и отделения очищенного тетрахлорида кремния и тетрахлорида германия от полученной обработанной фазы посредством фракционной перегонки, причем обработка выполняется в плазменном реакторе (4), в котором продольные оси диэлектрика (4.4), электрода (4.3) высокого напряжения и заземленного металлического теплообменника (4.2) ориентированы параллельно друг другу и одновременно параллельно вектору силы тяготения.

Согласно изобретению предпочтение отдается по меньшей мере одному микроблоку на ПРГ (4), область разряда которого предпочтительно имеет трубчатую форму и свободна от стоек, причем продольная ось трубки ориентирована по существу параллельно вектору силы тяготения, то есть перпендикулярно поверхности земли.

Таким образом, в способе согласно изобретению предпочтение отдается использованию по меньшей мере одного плазменного реактора для обработки газообразной фазы (4), трубчатые диэлектрики (4.4) которого стоят на перфорированной пластине или сетке (4.1), причем фаза, подлежащая обработке (А), протекает через перфорированный опорный участок (4.1) и затем проходит через область реакции между диэлектриком (4.4) и электродом (4.3 или 4.2).

Однако могут также работать два или более плазменных реакторов (4) последовательно или параллельно.

Такие трубки (4.4) предпочтительного ПРГ (4) обычно основаны на кварцевом стекле, жароупорном стекле, боросиликатном стекле или оксиде алюминия. Предпочтительный ПРГ обычно работает при помощи импульсного переменного тока.

Реакторы (4), используемые в способе согласно изобретению, предпочтительно оборудованы микроблоками в количестве от 1 до 50000, которые ориентированы перпендикулярно поверхности земли и расположены параллельно друг другу.

Способ согласно изобретению предпочтительно осуществляется при помощи холодной плазмы в виде диэлектрически сдерживаемого разряда (ДСР или тихий разряд), который предпочтительно генерируется в каждом микроблоке ПРГ. Таким образом, настоящее изобретение обладает также преимуществом, заключающимся в том, что настоящий способ может быть осуществлен в виде микротехнологии в микрореакторах, например, состоящих из одного микроблока, причем множество таких микрореакторов может работать параллельно и (или) последовательно.

Предпочтительно для обработки вышеуказанных тетрагалогенидов в способе согласно изобретению используются разряды переменного тока с частотой в диапазоне от 1 до 109 Гц, в частности от 10 до 106 Гц. В данном случае предпочтительно используются барьерные разряды или барьерные разряды, управляемые при помощи переменного напряжения.

Барьерный разряд может возникать между двумя металлическими электродами, из которых по меньшей мере один покрыт диэлектриком, который не допускает образования искры или дуги между двумя металлическими электродами. Вместо этого образуется множество коротких и пространственно ограниченных микроразрядов, время разряда и количество энергии которых ограничено диэлектриком. Подходящими диэлектриками являются керамика, стекло, фарфор или изолирующие полимеры, например тефлон. Другие подходящие материалы описаны, например, в VDE 0303 и DIN 40685.

Барьерные разряды могут соответствующим образом создаваться при давлениях от 0,1 мбар до 10 бар. Электрическое возбуждение разряда осуществляется посредством приложения к электродам переменного напряжения. В зависимости от давления в области разряда, зазора между электродами, частоты и амплитуды переменного напряжения разряды, которые длятся всего несколько наносекунд и случайно распределены в пространстве и во времени, возникают при превышении напряжения возникновения разряда.

Электрическое возбуждение можно охарактеризовать следующим образом.

Приложение переменного напряжения к двум электродам приводит к возникновению требуемого разряда, когда напряженность поля в области разряда становится достаточно высокой. Требуемое напряжение зависит от промежутка (d) между диэлектриком и противоположным электродом, от используемого диэлектрика и от давления в области разряда, от состава газа и от наличия любых внутренних элементов между диэлектриками и областью разряда (для краткости зазором). Промежуток (d) устанавливается в пределах от 0,01 до 100 мм, предпочтительно от 0,1 до 10 мм, в частности от 0,3 до 1 мм. Требуемое напряжение в микросистеме или микроблоке может составлять от 10 В до 100 кВ, предпочтительно от 100 В до 15 кВ, особенно предпочтительно от 1 кВ до 10 кВ. Частота переменного напряжения предпочтительно находится в диапазоне от 1 Гц до 30 ГГц предпочтительно от 50 Гц до 250 МГц, в частности от 600 Гц до 2 кГц. Прямо не исключаются и другие частоты источника.

ПРГ, имеющий конфигурацию согласно изобретению, может, однако, быть также наполнен шариками или гранулами для осуществления настоящего способа. Электрический разряд происходит в первую очередь в виде ползучего разряда на поверхности шариков или гранул, что предпочтительно приводит к увеличению поверхности разряда. В результате повышается концентрация полученных таким образом ионов и свободных радикалов в пространственной близости от поверхности, что способствует усилению реакции водородсодержащих соединений, имеющихся в потоке газа. Кроме того, такие шарики или гранулы могут преимущественно приводить к дальнейшему улучшению условий потока или перемешивания, то есть ведет к весьма однородному распределению газа в области разряда или реакции.

Используемые в данном случае шарики или гранулы могут по существу содержать материал-подложку, выбранный из групп, состоящих из оксида алюминия, оксида титана, оксида цинка, оксида церия, диоксида кремния, оксида магния и смеси этих оксидов. Предпочтение отдается гранулам оксида кремния (стеклянным гранулам).

Когда ниже говорится о шариках или гранулах, это включает частицы, порошки или пылевидные вещества и частицы других размеров. Диаметр может колебаться в диапазоне от 100 нм до 10 мм, предпочтительно от 10 мкм до 0,5 мм.

Электроды плазменного реактора могут быть выполнены в виде плоских конструкций, расположенных параллельно друг другу или могут иметь коаксиальное расположение с центральным электродом, окруженным трубчатым электродом и предпочтительно выполненным в виде кожухотрубного теплообменника. Для облегчения образования разрядов может быть предусмотрена пространственная неоднородность, например, при помощи спиральных электродов, которые приводят к значительному локальному усилению поля и тем самым к улучшенному образованию (возникновению) разряда.

В случае "разряда, сдерживаемого с одной стороны" можно, как указано выше, чтобы одна стенка состояла из электрического изолирующего материала, например из плавленого кварца или оксидной керамики, а другая реакторная стенка состояла из электрически проводящего материала, например из нержавеющей стали. В случае "разряда, заторможенного с обеих сторон" обе стенки обычно состоят из электрически изолирующего материала (диэлектрика, имеющего высокое напряжение пробоя). Затем должны быть предусмотрены электроды для подачи, например, электрической энергии посредством импульсного источника постоянного напряжения.

Кроме того, можно использовать один или несколько реакторов для создания газового разряда для обработки подлежащих очистке тетрагалогенидов в способе согласно изобретению. Если используется более одного реактора, реакторы могут быть соединены последовательно или параллельно.

Общеизвестно, что энергия электрона, попавшего в плазменный разряд, зависит от произведения давления р и электродного промежутка d (p·d), так что при постоянном давлении газа определенные реакции с участием свободных радикалов могут ускоряться или подавляться в плазме просто посредством изменения геометрии реактора. В способе согласно изобретению произведения электродного зазора и давления должны быть в диапазоне от 0,01 до 300 мм·бар, предпочтительно от 0,05 до 100 мм·бар, особенно предпочтительно от 0,08 до 0,3 мм·бар, в частности от 0,1 до 0,2 мм·бар.

Разряд может возбуждаться при помощи различных переменных напряжений или импульсных напряжений от 1 до 106 В. Кроме того, форма кривой напряжения, приложенного для генерирования разряда, может быть, например, но необязательно, прямоугольной, трапецеидальной, синусоидальной, треугольной, импульсной или состоять из участков отдельных кривых зависимости напряжения от времени. Кроме того, на получение подходящих кривых зависимости напряжения от времени может воздействовать Фурье-синтез.

Для получения высокой плотности электронов и очень однородного образования разряда во всей области разряда реактора особенно полезны напряжения возбуждения импульсной формы. Длительность импульса при импульсной работе зависит от газового состава и предпочтительно находится в пределах от 10 нс до 1 мс. Амплитуды напряжений в микросистеме могут составлять от 10 В до 100 кВ, предпочтительно от 100 В до 10 кВ. Эти импульсные напряжения постоянного тока могут осуществляться и модулироваться с высокой частотой повторения, например, от 10 Мгц в случае импульса длительностью 10 нс (скважность импульсов = 10:1) до низких частот (от 10 до 0,01 Гц), например, в качестве в функции "толчка" для вступления в реакцию поглощенных частиц.

ПРГ, используемый в способе согласно изобретению, может быть выполнен из любого подходящего по электрическим и тепловым свойствам материала. Особенно предпочтительна нержавеющая сталь в сочетании с пластиком, керамикой и стеклом. Также могут быть полезны гибридные конструкции из различных материалов.

Как известно, диэлектрически сдерживаемый разряд представляет собой неустановившийся газовый разряд, который состоит из нитевидных разрядов малой длительности. Расстояние между электродами составляет обычно около одного миллиметра. Оба электрода соответствующим образом содержат металл. Диэлектрик, например стекло или керамика, может быть приложен к ним или помещен между ними. Один или два электрода образует сама стенка реактора, то есть если она выполнена из металлического материала, то получившуюся конфигурацию называют "разрядом, заторможенным с одной стороны".

Предпочтение отдается диэлектрически сдерживаемому разряду с частотой от 1 Гц до 100 МГц, особенно предпочтительно от 30 Гц до 1 МГц, весьма предпочтительно от 50 Гц до 4 кГц; в частности выгодно использовать также все значения в диапазоне от 1 до 100 кГц.

Кроме того, при использовании ПРГ, работающего с мощностью больше одного ватта, имеющиеся электроды выгодно охлаждать при помощи охлаждающего носителя. В данном случае выгодно выбрать охлаждающий носитель, точка кипения которого находится в пределах от 20 до 70°С при давлении около 300 мбар. Таким образом, в кожухотрубном теплообменнике можно в качестве охлаждающего носителя использовать, например, воду.

Фаза, подлежащая обработке, предпочтительно проходит через область разряда реактора со скоростью потока от 0,01 до 100 м/с. Время воздействия каждого разряда составляет предпочтительно от 10 нс до 1 с, то есть полное время нахождения фазы, подлежащей обработке, в области разряда составляет от 1 мс до 10 минут при нормальных условиях, особенно предпочтительно от 100 мс до 10 с при нормальных условиях, в частности при абсолютном давлении 300 мбар.

Согласно изобретению обработка фазы проводится соответствующим образом при абсолютном давлении от 0,1 мбар до 10 мбар, предпочтительно от 1 мбар до 2 бар, особенно предпочтительно от 100 мбар до 1,5 бар, весьма предпочтительно от 200 мбар до 1 бар, в частности от 250 до 500 мбар, при температуре обрабатываемой фазы, предпочтительно установленной от 0 до 200°С, особенно предпочтительно от 10 до 80°С, весьма предпочтительно от 20 до 60°С, в случае тетрахлорида кремния. В случае тетрахлорида германия выгодно, чтобы соответствующая температура могла быть также выше.

Кроме того, к фазе, подлежащей обработке, в одной или нескольких точках способа согласно изобретению может быть добавлен водород или другой буферный газ, инертный в отношении задачи очищения, предпочтительно аргон или же гелий, ксенон или другой благородный газ или их смесь. В частности, выгодно использовать такой газ для регулирования давления в ПРГ.

Кроме того, в способ согласно изобретению может быть добавлен источник выбранного галогена, например хлор.

В способе согласно изобретению фаза, подлежащая обработке, может быть обработана один или несколько раз при помощи диэлектрически сдерживаемого разряда. Время нахождения газообразного тетрахлорида кремния или германия в ПРГ может, таким образом, устанавливаться целенаправленно, чтобы иметь возможность проводить обработку согласно изобретению особенно эффективно за один цикл или за множество циклов (режим циркуляции), то есть, например, за два, три или более проходов по контуру циркуляции.

Однако предпочтительна непрерывная работа за один проход. В этом случае предпочтительно использовать устройства, которые обеспечивают достаточное время нахождения, например установки, в которых множество ПРГ соединены последовательно и (или) параллельно.

Кроме того, функционирование способа согласно изобретению, особенно в случае непрерывной работы, может предпочтительно сопровождаться аналитическими измерениями жидкой фракции тетрахлорида кремния или германия с использованием в качестве характерного параметра содержания метилтрихлорсилана (МТХС). В данном случае можно, например, но необязательно, использовать полосу частот CH, СН2 или СН3 для непрерывного контроля посредством инфракрасной спектроскопии.

В способе согласно изобретению фаза, которая была обработана таким образом, обычно охлаждается в несколько этапов, и выделяется очищенная фракция SiCl4 или GeCl4, то есть чистый продукт предпочтительно отделяется от обработанной фазы посредством фракционной перегонки.

В общем способ согласно изобретению осуществляется следующим образом: фаза, подлежащая обработке, преобразуется в газообразную фазу, при желании добавляется инертный газ и (или) хлор, газообразная фаза подвергается воздействию диэлектрически сдерживаемого разряда, находящегося под заданным давлением, нагреваемого и (или) охлаждаемого ПРГ, способ обработки контролируется посредством характерного параметра, и фракция, состоящая из высокочистого тетрахлорида кремния или тетрахлорида германия, непрерывно отделяется от обработанной фазы посредством фракционной перегонки.

Обработка SiCl4 или GeCl4 согласно изобретению может осуществляться различными способами:

- ДСР-обработка очищаемой фазы, то есть без каких-либо добавок;

- ДСР-обработка в присутствии одной или нескольких добавок, таких как галогенид водорода (НХ), и (или) галоген (Х2) (предпочтительно Х=Cl), и (или) благородные газы (He, Ar, Хе), или азот;

- ДСР-обработка сначала без добавок, а затем продолженная в присутствии по меньшей мере одной из вышеуказанных добавок.

Способ согласно изобретению можно осуществлять особенно выгодным образом без добавления восстанавливающего вещества.

На фиг.1 приведен предпочтительный вариант выполнения установки для осуществления способа согласно изобретению.

Здесь подлежащая очистке фаза (А), содержащая тетрагалогенид, берется из контейнера для хранения (А) и непрерывно подается посредством транспортного устройства (2) и испарителя (3) к ПРГ (4) и там подвергается обработке при помощи холодной плазмы. Начальная фаза (А) предпочтительно втекает в область разряда или реакции снизу, то есть из блока (4.1). фаза SiCl4 обработанная таким образом, может затем конденсироваться в конденсаторе (5) и подаваться посредством транспортной установки (6) в промежуточный контейнер (7). В конденсаторе (5) газообразный хлорид водорода (В) обычно отделяется от конденсата. Затем продукт из промежуточного контейнера (7) может непрерывно подаваться посредством блока (8) в верхнюю часть колонны (9) с регулируемой температурой, при этом низкокипящие соединения (С) отводятся через блок (10), а жидкая фаза посредством транспортного устройства (11) подается из колонны (9) в аналогичную колонну (12) с регулируемой температурой для отделения высококипящих соединений (D). Газообразный продукт из колонны (12) может непрерывно конденсироваться в блоке (13) и подаваться посредством блока (14) в виде высокочистой фазы продукта к контейнеру (15) для приема или хранения продукта.

Снижение содержания метилтрихлорсилана (МТХС) или метилтрихлоргермана (МТХГ), которые могут, вообще говоря, присутствовать в подлежащем очистке тетрахлориде кремния или германия в количестве от 1 до 500 массовых частей на миллион, предпочтительно использовать в качестве параметра для определения эффективности способа согласно изобретению. Так, например, при начальном содержании МТХС в количестве 133 массовые части на миллион метилтрихлорсилан обычно не удается обнаружить после ДСР-обработки даже без добавления одного из упомянутых добавочных веществ, то есть его содержание удалось снизить до величины <1 массовой части на миллион (предел обнаружения для метода инфракрасной спектроскопии с преобразованием Фурье) или <0,2 массовой части на миллион (предел обнаружения для метода 1H-ядерного магнитного резонанса).

Фаза SiCl4, обработанная таким образом и предпочтительно имеющая содержание МТХС в качестве характерного параметра примерно <1 массовой части на миллион, может быть затем передана на сепарирование. Сепарирование может быть преимущественно осуществлено посредством фракционной перегонки, предпочтительно с выделением высокочистого тетрахлорида кремния в качестве очищенного продукта.

Кроме того, способ согласно изобретению и устройство согласно изобретению имеют чрезвычайно высокую эффективность. Так, тетрахлорид кремния или германия, содержащий метилхлорсилан (МТХС) или метилхлоргерман (МТХГ) в количестве нескольких процентов, может быть полностью очищен при помощи способа ДСР-обработки согласно изобретению. Если в подлежащей очистке фазе SiCl4 или GeCl4 дополнительно присутствует трихлорсилан (ТХС) или трихлоргерман (ТХГ), он может быть преимущественно удален за то же время.

Настоящее изобретение иллюстрирует следующий пример, который не ограничивает заявленный объект изобретения.

Пример

В установке, приведенной на фиг.1, в ПРГ подавали со скоростью 400 кг/ч SiCl4 (загрязненный метилхлорсиланом в количестве 10 весовых частей на миллион), и газообразная фаза была обработана при помощи холодной плазмы. ПРГ был оснащен 1200 микроблоками, см. фиг.2, с трубкой диэлектриков длиной 1,5 м и соответствующим внутренним диаметром 10 мм. Зазор составлял 0,5 мм. ПРГ работал при температуре 30°С. Это привело к тому, что среднее время нахождения газа в реакторе составило 1 с при абсолютном давлении около 300 мбар. Это соответствовало времени нахождения при нормальных условиях около 3 с. Затем обработанная газообразная фаза конденсировалась по фракциям. В конечной фазе очищенного SiCl4, полученной таким образом, метилхлорсилан обнаружен не был.

1. Схема последовательности операций в предпочтительной установке для выполнения способа согласно изобретению.

Фиг.2. Схема предпочтительной компоновки микроблока плазменного реактора для обработки газообразной фазы (ПРГ)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тетрахлорида кремния высокой чистоты | 2017 |

|

RU2672428C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО МОНОСИЛАНА И ТЕТРАХЛОРИДА КРЕМНИЯ | 2011 |

|

RU2457178C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ СИЛАНОВ | 2007 |

|

RU2470859C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕДКИХ ТУГОПЛАВКИХ МЕТАЛЛОВ, КРЕМНИЯ И ИХ СОЕДИНЕНИЙ | 1999 |

|

RU2153016C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ТРИХЛОРСИЛАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142909C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА КАТАЛИТИЧЕСКИМ ГИДРОДЕГАЛОГЕНИРОВАНИЕМ ТЕТРАХЛОРИДА КРЕМНИЯ | 2005 |

|

RU2371387C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2018 |

|

RU2739312C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТОПНООБОГАЩЕННОГО ТЕТРАХЛОРИДА КРЕМНИЯ | 2016 |

|

RU2618265C1 |

| ВЫСОКОЧИСТЫЙ ПОРОШКОВЫЙ ДИОКСИД КРЕМНИЯ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2295492C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТОПНО ОБОГАЩЕННОГО ТЕТРАХЛОРИДА ГЕРМАНИЯ | 2022 |

|

RU2792381C1 |

Изобретение относится к установке, реактору и непрерывному способу получения высокочистого тетрахлорида кремния или высокочистого тетрахлорида германия посредством обработки подлежащих очистке тетрахлорида кремния или тетрахлорида германия, которые загрязнены, по меньшей мере, одним водородсодержащим соединением, при помощи холодной плазмы и последующей фракционной перегонки обработанной фазы. Обработку осуществляют в плазменном реакторе (4), в котором продольные оси диэлектрика (4.4), электрода (4.3) высокого напряжения и заземленного металлического теплообменника (4.2) ориентированы параллельно друг другу и одновременно параллельно вектору силы тяготения. Технический результат: повышение эффективности очистки соединений. 3 н. и 22 з.п. ф-лы, 2 ил.

1. Реактор для обработки тетрахлорида кремния или тетрахлорида германия, который загрязнен по меньшей мере одним водородсодержащим соединением, причем плазменный реактор (4) основан на корпусе реактора, высоковольтном питании и по меньшей мере одном микроблоке для плазменной обработки, который состоит по существу из заземленного металлического теплообменника (4.2), диэлектрика (4.4), перфорированной пластины, решетки или сетки (4.1) и электрода (4.3) высокого напряжения, при этом продольные оси диэлектрика (4.4), электрода (4.3) высокого напряжения и заземленного металлического теплообменника (4.2) ориентированы параллельно друг другу и одновременно параллельно направлению вектора силы тяготения.

2. Установка для получения высокочистого тетрахлорида кремния или тетрахлорида германия в реакторной системе (1, 2, 3, 4, 5, 6, 7, 8) при помощи холодной плазмы и последующей перегонной установки (9, 10, 11, 12, 13, 14, 15) для перегонки обработанной фазы, причем плазменный реактор (4) основан на корпусе реактора, высоковольтном питании и по меньшей мере одном микроблоке для плазменной обработки, который состоит по существу из заземленного металлического теплообменника (4.2), диэлектрика (4.4), перфорированной пластины, решетки или сетки (4.1) и электрода (4.3) высокого напряжения, при этом продольные оси диэлектрика (4.4), электрода (4.3) высокого напряжения и заземленного металлического теплообменника (4.2) ориентированы параллельно друг другу и одновременно параллельно направлению вектора силы тяготения металлического теплообменника (4.2) ориентированы параллельно друг другу и одновременно параллельно направлению вектора силы тяготения.

3. Установка по п.2, отличающаяся тем, что трубчатый диэлектрик (4.4) ориентирован на перфорированной пластине, решетке или сетке (4.1) и окружен трубчатым теплообменником (4.2), а стержневой электрод или трубчатый сетчатый электрод (4.3) полностью или частично выступает в трубку (4.4).

4. Установка по п.2, отличающаяся тем, что диэлектрик (4.4) представляет собой трубку с толщиной стенки от 0,1 до 10 мм, внутренним диаметром от 1 до 300 мм и длиной от 10 до 3000 мм и содержит кварцевое стекло, стекло марки «Duran», боросиликатное стекло или оксид алюминия.

5. Установка по п.2, отличающаяся тем, что электрод (4.3) содержит металл или металлический сплав и является охлаждаемым.

6. Установка по п.2, отличающаяся тем, что соответствующие наименьшие открытые промежутки (d) между диэлектриком (4.4) и электродом (4.3) высокого напряжения и между диэлектриком (4.4) и трубчатым теплообменником (4.2) являются одинаковыми.

7. Установка по п.2, отличающаяся тем, что промежуток (d) составляет от 0,01 до 100 мм.

8. Установка по п.2, отличающаяся тем, что перфорированная пластина, решетка или сетка (4.1) имеет живое сечение от 10 до 90%.

9. Установка по п.2, отличающаяся тем, что теплообменник является одновременно нагреваемым и охлаждаемым и выполнен в виде кожухотрубного теплообменника.

10. Установка по любому из пп.2-9, отличающая тем, что плазменный реактор (4) содержит от 1 до 50000 микроблоков.

11. Непрерывный промышленный способ получения высокочистого тетрахлорида кремния или высокочистого тетрахлорида германия посредством обработки подлежащего очистке тетрахлорида кремния или тетрахлорида германия, который загрязнен по меньшей мере одним водородсодержащим соединением, при помощи холодной плазмы и отделения очищенного тетрахлорида кремния и тетрахлорида германия от полученной обработанной фазы посредством фракционной перегонки, причем обработка выполняется в плазменном реакторе (4), в котором продольные оси диэлектрика (4.4), электрода (4.3) высокого напряжения и заземленного металлического теплообменника (4.2) ориентированы параллельно друг другу и одновременно параллельно вектору силы тяготения.

12. Способ по п.11, отличающийся тем, что холодная плазма создается посредством диэлектрически сдерживаемого разряда.

13. Способ по п.11, отличающийся тем, что используется плазменный реактор для обработки газообразной фазы (4), область разряда которого имеет трубкообразную форму и свободна от стоек.

14. Способ по п.11, отличающийся тем, что используют плазменный реактор для обработки газообразной фазы (4), трубчатые диэлектрики (4.4) которого стоят на перфорированной пластине, решетке или сетке (4.1), причем фаза, подлежащая обработке (А), протекает через перфорированный опорный участок (4.1) и затем проходит через область реакции между диэлектриком (4.4) и электродом (4.3 или 4.2).

15. Способ по п.11, отличающийся тем, что два или более плазменных реактора (4) работают последовательно или параллельно.

16. Способ по п.11, отличающийся тем, что диэлектрически сдерживаемый разряд вырабатывается при помощи переменного напряжения или импульсного напряжения от 1 до 1·106 В.

17. Способ по п.11, отличающийся тем, что диэлектрически сдерживаемый разряд происходит при частоте 1 Гц до 30 ГГц.

18. Способ по п.11, отличающийся тем, что время воздействия в расчете на один разряд составляет от 10 нс до 1 мс.

19. Способ по п.11, отличающийся тем, что подлежащий обработке тетрахлорид кремния или тетрахлорид германия проходит через зону разряда со скоростью потока от 0,01 до 100 м/с.

20. Способ по п.11, отличающийся тем, что время нахождения тетрахлорида кремния или тетрахлорида германия в зоне разряда составляет от 1 мс до 10 мин.

21. Способ по п.11, отличающийся тем, что диэлектрически сдерживаемый разряд происходит при температуре газообразной фазы от 0 до 200°С.

22. Способ по п.11, отличающийся тем, что в одной или нескольких точках способа к подлежащей обработке фазе добавляется благородный газ, азот или инертный буферный газ, или смесь вышеупомянутых газов.

23. Способ по п.11, отличающийся тем, что к подлежащей обработке фазе добавляют хлор и/или хлорид водорода.

24. Способ по п.11, отличающийся тем, что обработка осуществляется при абсолютном давлении от 10 до 1·106 Па, причем температура подлежащей обработке фазы составляет 0 до 200°С.

25. Способ по любому из пп.11-24, отличающийся тем, что подлежащую обработке фазу преобразуют в газообразную фазу, при желании добавляют инертный газ и/или хлор, газообразную фазу подвергают воздействию диэлектрически сдерживаемого разряда в находящемся под заданным давлением нагреваемом и/или охлаждаемом реакторе (4), и фракция, состоящая из высокочистого тетрахлорида кремния или тетрахлорида германия, непрерывно отделяется от обработанной фазы посредством фракционной перегонки.

| EP 1085075 A1, 21.03.2001 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ТРИХЛОРСИЛАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142909C1 |

| US 4372834 A, 08.02.1983 | |||

| US 4309259 A, 17.09.1985 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2011-05-27—Публикация

2006-06-06—Подача