Изобретение относится к металлургии алюминия и может быть использовано на заводах по производству алюминия, оснащенных электролизерами с самообжигающимся анодом и верхним токоподводом.

Известен способ формирования самообжигающегося анода (патент РФ №2085623, С25С 3/12, 1997), по которому на поверхность анода периодически загружают анодную массу с пониженным или повышенным содержанием связующего (пека), а отверстие в аноде из-под переставляемого штыря (лунку) заполняют жидкой анодной массой с повышенным содержанием связующего.

Недостатком способа является то, что подштыревая пробка (вторичный анод) формируется из жидкой анодной массы, затекающей в лунку, а так как согласно изобретению эта часть поверхности анода загружается массой с повышенным содержанием связующего, вторичный анод будет также обогащен связующим, что приводит к образованию его пористой структуры, повышенной реакционной способности и к увеличению расхода анода. Кроме того, осуществление способа связано с выделением значительного количества смолистых веществ в атмосферу вследствие заполнения лунки жидкой массой, обогащенной пеком, что ухудшает состояние окружающей среды и условия труда в корпусах электролиза.

Известен способ формирования самообжигающегося анода алюминиевого электролизера с верхним токоподводом (патент РФ №2148107, С25С 3/12, 2000). Способ включает перестановку анодных штырей, загрузку основной анодной массы, корректировочной и подштыревой масс. В способе за 12-24 часа до перестановки анодного штыря вокруг него дополнительно загружают корректировочную массу с пониженным содержанием связующего. После извлечения анодного штыря и загрузки в лунку подштыревой массы в нее устанавливают металлическую неферромагнитную пробку равного с анодным штырем диаметра на время, необходимое для расплавления под-штыревой массы в лунке. После чего металлическую пробку извлекают, а на ее место устанавливают на новый горизонт анодный штырь. Это изобретение выбрано в качестве прототипа.

Способ позволяет снизить содержание связующего в подштыревой массе до величины его содержания в основной анодной массе, загружаемой на поверхность первичного анода, и улучшить качество вторичного анода.

Недостатком способа является то, что он требует значительных затрат ручного труда на установку и извлечение металлической пробки, происходящих во вредных условиях, на самообжигающемся аноде во время перестановки анодных штырей.

Кроме того, заполнение узкой щели между конической частью анодного штыря и стенками лунки возможно при содержании связующего в массе не более 30%, что является основным источником выбросов смолистых веществ в окружающую среду.

Задачей изобретения является снижение трудозатрат на перестановку анодных штырей, содержания связующего в подштыревой массе и объема выбросов смолистых веществ в окружающую среду при перестановке анодных штырей.

Технический результат заключается в формировании вторичного самообжигающегося анода, обладающего физико-химическими свойствами, равными соответствующим свойствам первичного анода при снижении содержания связующего во вторичном аноде не более 30%.

Решение поставленной задачи достигается тем, что в способе формирования самообжигающегося анода алюминиевого электролизера с верхним токоподводом, с установленными в нем продольными рядами анодных штырей, подключенных к анодной шине, включающем загрузку основной анодной массы на поверхность самообжигающегося анода, извлечение анодных штырей, установку в лунки пробок и установку анодных штырей на верхний горизонт самообжигающегося анода, согласно заявляемому решению установку в лунки пробок производят в виде закрепленных на нижнем основании анодных штырей пробок из анодной массы с содержанием связующего 13-30%, а подключение анодных штырей к анодной шине осуществляют после расплавления пробок и установки их под действием силы тяжести на верхний горизонт.

Анализ, проведенный заявителем, показал, что совокупность признаков является новой, а сам способ удовлетворяет условию изобретательского уровня ввиду новизны причинно-следственной связи «отличительные признаки - технический результат».

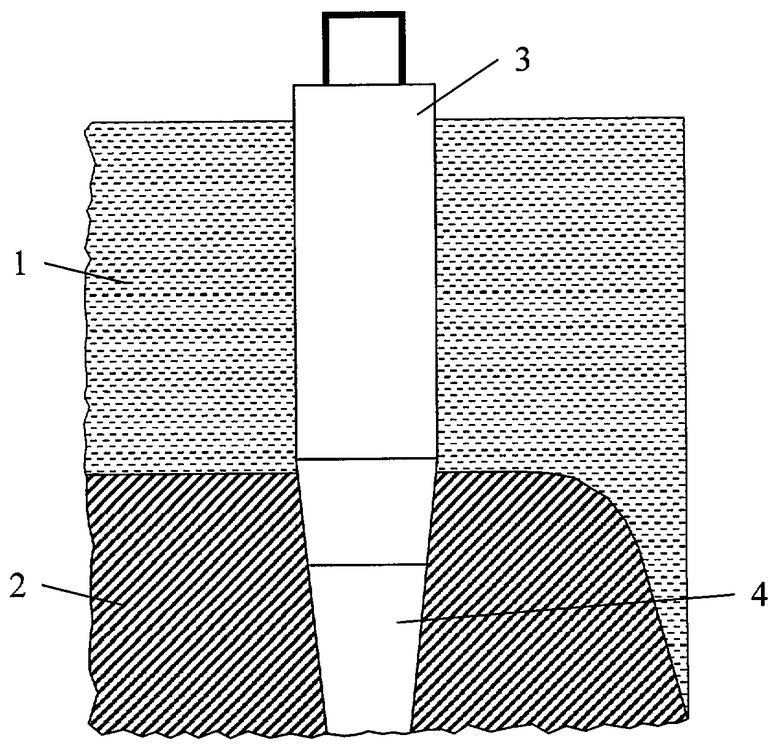

Способ формирования поясняется чертежом, на котором показаны жидкая фаза самообжигающегося анода 1, конус спекания самообжигающегося анода 2, анодный штырь 3 с закрепленной на нем пробкой 4

Способ осуществляют следующим образом.

На поверхность первичного анода загружают основную анодную массу однородного состава с содержанием связующего 13-30%, освобождают зажим анодного штыря, раскручивают и извлекают его с помощью технологического крана. На место извлеченного анодного штыря устанавливают другой (холодный анодный штырь) с приклеенной с помощью электропроводного клея к его нижнему основанию пробкой с содержанием связующего 13-30%. Объем пробки выбирается из расчета заполнения лунки (10-40 см в зависимости от количества горизонтов и высоты подъема штыря) и с учетом заполнения зазора между конической частью анодного штыря и телом анода. Анодный штырь, установленный в лунку, по мере расплавления пробки под действием силы тяжести опускается на регламентированный верхний горизонт, после чего с помощью зажима подключается к анодной шине. Нижний предел содержания связующего в пробке - 13% - выбран исходя из того, что при более низком содержании связующего не будет происходить заполнение зазора между конической частью анодного штыря и телом анода. Это приведет к ухудшению электрического контакта и к потерям электрической мощности в самообжигающемся аноде. Верхний предел содержания связующего (не более 30%) определяется нормативной величиной допустимых выбросов смолистых веществ в окружающую среду.

Способ формирования самообжигающегося анода испытан на промышленном электролизере на силу тока 168 кА. Результаты испытаний показаны в таблице.

Из приведенных данных видно, что способ позволяет снизить содержание связующего, расход анодной массы и трудозатраты анодчиков на операцию установки - извлечения металлической пробки. Экономическая эффективность заключается в снижении расхода анодной массы с 520 кг/т алюминия до 480 кг/т алюминия, фтористых солей и объема выбросов смолистых и фтористых соединений в окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА | 1998 |

|

RU2148107C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА | 2005 |

|

RU2307879C2 |

| СПОСОБ ФОРМИРОВАНИЯ ВТОРИЧНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ И ВЕРХНИМ ТОКОПОДВОДОМ | 2013 |

|

RU2536321C1 |

| ШТЫРЬ ДЛЯ ПОДВОДА ТОКА К САМООБЖИГАЮЩЕМУСЯ АНОДУ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2006 |

|

RU2318923C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВТОРИЧНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ | 2019 |

|

RU2698121C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ УГОЛЬНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2397277C1 |

| Способ формирования самообжигающегося анода алюминиевого электролизера с верхним токоподводом | 1990 |

|

SU1768663A1 |

| СПОСОБ ПЕРЕСТАНОВКИ АНОДНЫХ ШТЫРЕЙ НА ЭЛЕКТРОЛИЗЕРЕ С САМООБЖИГАЮЩИМСЯ АНОДОМ И ВЕРХНИМ ТОКОПОДВОДОМ | 2006 |

|

RU2312937C1 |

| Способ формирования самообжигающегося анода алюминиевого электролизера | 1987 |

|

SU1608251A1 |

| СПОСОБ ПЕРЕСТАНОВКИ АНОДНЫХ ШТЫРЕЙ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ С ВЕРХНИМ ТОКОПОДВОДОМ | 1992 |

|

RU2026422C1 |

Изобретение относится к металлургии алюминия и может быть использовано на заводах по производству алюминия, оснащенных электролизерами с самообжигающимся анодом и верхним токоподводом. Способ формирования самообжигающегося анода алюминиевого электролизера с верхним токоподводом, с установленными в нем продольными рядами анодных штырей, подключенных к анодной шине, включает загрузку основной и корректировочной анодной массы на поверхность самообжигающегося анода, извлечение анодных штырей, установку в лунки пробок и установку анодных штырей на верхний горизонт самообжигающегося анода. В лунки устанавливают пробки из анодной массы с содержанием связующего 13-30%, закрепленные на нижнем основании анодных штырей. Подключение анодных штырей к анодной шине осуществляют после расплавления пробок и установки их под действием силы тяжести на верхнем горизонте. Обеспечивается снижение трудозатрат на перестановку анодных штырей, содержания связующего в подштыревой массе и объема выбросов смолистых веществ в окружающую среду. 1 ил., 1 табл.

Способ формирования самообжигающегося анода алюминиевого электролизера с верхним токоподводом, с установленными в нем продольными рядами анодных штырей, подключенных к анодной шине, включающий загрузку основной анодной массы на поверхность самообжигающегося анода, извлечение анодных штырей, установку в лунки пробок и установку анодных штырей на верхний горизонт самообжигающегося анода и подключение к анодной шине, отличающийся тем, что установку в лунки пробок производят в виде пробок из анодной массы с содержанием связующего 13-30%, закрепленных на нижнем основании анодных штырей, и после расплавления пробок и установки под действием силы тяжести анодных штырей на верхний горизонт самообжигающегося анода осуществляют подключение анодных штырей к анодной шине.

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА | 1998 |

|

RU2148107C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ПОДВОДОМ ТОКА | 1995 |

|

RU2085623C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2001 |

|

RU2204628C1 |

| Способ формирования самообжигающегося анода алюминиевого электролизера с верхним токоподводом | 1990 |

|

SU1768663A1 |

| US 4490826 A, 25.12.1984 | |||

| СПОСОБ КОЛИЧЕСТВЕННОЙ ОЦЕНКИ ХИМИЧЕСКИ СВЯЗАННОГО ОРГАНИЧЕСКОГО ВЕЩЕСТВА С НАНОАЛМАЗОМ | 2011 |

|

RU2555350C2 |

| JP 55002724 A, 10.01.1980. | |||

Авторы

Даты

2007-10-20—Публикация

2005-12-22—Подача