Изобретение относится к цветной металлургии, в частности к электролитическому производству алюминия; к технологии самообжигающегося анода с вертикально расположенными токоподводящими штырями.

Известен способ, согласно которому анодные штыри переставляют в две стадии. Сначала штырь поднимают на 40-50 см и оставляют его в таком положении в течение 2 ч, а затем извлекают полностью. При использовании данного технического решения происходит существенное ухудшение качества вторичного анода (подштыревых пробок) и экологического состояния в электролизных корпусах.

Наиболее близким по технической сущности и достигаемому эффекту является способ перестановки штырей при обслуживании самообжигающихся анодов электролизеров с верхним токоподводом, широко используемый на отечественных алюминиевых заводах в соответствии с типовой технологической инструкцией N 2-6-86.

Переустановку штырей с нижнего горизонта на верхний осуществляют в две стадии: в первую стадию переставляют штыри внутренних продольных рядов и через одни сутки или двое - штыри внешних рядов. Вместо извлеченных штырей на верхний горизонт устанавливают штыри, температура которых равна температуре окружающего воздуха.

При использовании "сухой" анодной массы и периодической загрузке "жирной" массы, самопроизвольно затекающей после ее размягчения в углубления из-под извлеченных штырей, существующий способ перестановки штырей имеет следующие недостатки. Необходимо два раза производить подготовительные операции; перемещать кран для загрузки "жирной" массы и перестановки штырей, что сопряжено с дополнительными трудозатратами. Кроме того, "холодные" штыри замедляют процесс коксования прилегающего к ним слоя массы, следовательно, больше расходуется электроэнергии в связи со значительной неравномерностью распределения тока в аноде и ее потреблением на нагрев штырей.

Цель изобретения - сокращение расхода электроэнергии и трудозатрат.

Это достигается тем, что предусмотрено непрерывное извлечение из угольного тела всех штырей, расположенных на нижнем горизонте, и одновременно установка штырей на верхний горизонт в течение одной стадии времени при температуре их нижнего конца 75-250оС на границе.

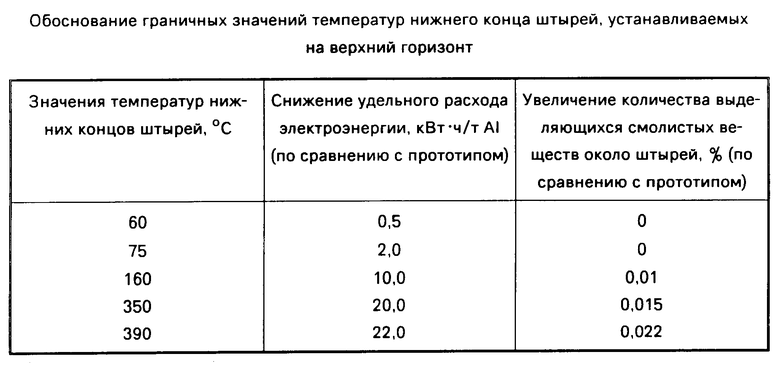

Если температура поверхности штырей в указанной зоне не достигает 75оС, то расход электроэнергии снижается незначительно. В случае увеличения этого параметра более 350оС существенно возрастает количество смолистых веществ, выделяющихся около штырей.

Пример конкретного выполнения.

Внутри кожуха анода электролизера типа С-8БМ загружали 1 раз в двое суток 1000-1200 кг "сухой" углеродистой массы, содержащей 28±1% связующего. За 18 ч до перестановки штырей на поверхность анода загружали "жирную" анодную массу (содержание связующего 36%) в количестве 800-1000 кг в зону, прилегающую к штырям, которые расположены на нижнем горизонте. После размягчения подштыревой массы производили поочередное извлечение каждого из девяти штырей (одного из внутренних рядов) нижнего горизонта и устанавливали штырь при температуре его нижнего конца 160оС на верхний горизонт. Затем переставляли штыри второго внутреннего ряда, далее приступали к операции перестановки штырей вначале одного наружного ряда и в завершении - второго ряда.

Таким образом, в течение одной стадии времени осуществляется операция извлечения всех штырей нижнего горизонта и установка на их место нагретых штырей верхнего горизонта.

Величины изменения удельного расхода электроэнергии и изменения количества, выделяющихся около штырей, смолистых веществ в зависимости от граничных, интервальных и заинтервальных значений температуры нижних концов штырей при установке их в анод, представлены в таблице.

Из этих данных, полученных опытным путем следует, что установка штырей в анод при заинтервальных значениях температуры их нижних концов либо не приводит к существенному снижению расхода электроэнергии, либо сопряжена с недопустимым увеличением количества смолистых соединений, выделяющихся возле штырей.

Использование предлагаемого способа обеспечивает по сравнению с прототипом следующие преимущества. Снижается расход технологической электроэнергии на 16 кВт˙ч/т Al. Сокращаются затраты труда на 15-20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБСЛУЖИВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА В ЭЛЕКТРОЛИЗЕРАХ С ВЕРХНИМ ТОКОПОДВОДОМ | 1994 |

|

RU2092621C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ПОДВОДОМ ТОКА | 1995 |

|

RU2085623C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 1997 |

|

RU2124587C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2095488C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2001 |

|

RU2204628C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1990 |

|

RU2040592C1 |

| АНОДНЫЙ ШТЫРЬ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ПОДВОДОМ ТОКА | 1994 |

|

RU2082829C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВТОРИЧНОГО АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ | 2019 |

|

RU2698121C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА | 1998 |

|

RU2148107C1 |

| Способ формирования самообжигающегося анода алюминиевого электролизера с верхним токоподводом | 1990 |

|

SU1768663A1 |

Изобретение относится к цветной металлургии, в частности к электролитическому производству алюминия, к технологии самообжигающегося анода с вертикальными токоподводящими штырями. Все штыри, расположенные на нижнем горизонте, непрерывно извлекают из угольного тела и устанавливают на верхний горизонт, одновременно в течение одной стадии времени. При этом сокращается подготовительная операция к перестановке штырей. Для того, чтобы снизить удельный расход электроэнергии, предложено устанавливать штыри на верхний горизонт при температуре их нижнего конца 75 - 350°С. 1 табл.

СПОСОБ ПЕРЕСТАНОВКИ АНОДНЫХ ШТЫРЕЙ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ С ВЕРХНИМ ТОКОПОДВОДОМ, включающий последовательное извлечение и установку штырей, отличающийся тем, что извлечение штырей осуществляют непрерывно в одну стадию на нижнем горизонте и одновременно устанавливают их на верхний горизонт при температуре их нижнего конца 75 - 350oС.

| Машина для набивки труб песком | 1934 |

|

SU38408A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1995-01-09—Публикация

1992-05-22—Подача