Изобретение относится к железнодорожной технике, а именно устройствам для строительства и ремонта рельсовых путей, и представляет собой подбойку для шпалоподбивочных машин.

Известна подбойка, содержащая стержень, нижний конец которого выполнен в виде лопатки, а верхний - в виде хвостовика, предназначенного для закрепления в рычаге шпалоподбивочной машины. Для соединения подбойки с рычагом в верхнем торце хвостовика выполнено резьбовое отверстие под болт (см. Новые путевые машины подбивочно-выправочные и рихтовочная ВПР-1200, ВПРС-500 и Р-2000., М., «Транспорт», 1984 г., с.67).

Подбойка с таким массивным хвостовиком оказывает неоправданно высокие динамические нагрузки на рабочие органы шпалоподбивочной машины. Кроме того, при установке хвостовика подбойки в отверстии рычага шпалоподбивочной машины из-за микронеровностей боковой поверхности хвостовика сопряжение этих деталей происходит таким образом, что локализация пятен контакта носит случайный характер. Это приводит к уменьшению амплитуды колебаний подбойки и, следовательно, отрицательно влияет на эффективность работы подбойки.

Наиболее близкой по технической сущности, достигаемому эффекту и выбранной в качестве прототипа, является подбойка, содержащая стержень, имеющий на нижнем и верхнем концах соответственно лопатку и хвостовик, который закрепляется в рычаге шпалоподбивочной машины. На посадочной поверхности хвостовика выполнена пара узких вертикальных прямых пазов (см. DE 2723551, кл. Е01В 27/16, 30.11.1978, «Подбойка»).

Выполнение хвостовика подбойки с парой вертикальных пазов предотвращает поворот подбойки относительно отверстия в рычаге шпалоподбивочной машины. Однако это не снижает массивность подбойки и не уменьшает динамические нагрузки на рабочие органы шпалоподбивочной машины. Сохраняется и случайный характер локализации пятен контакта между хвостовиком и отверстием в рычаге шпалоподбивочной машины, что не позволяет добиться качественной передачи амплитуды колебаний на лопатку подбойки и, следовательно, обеспечить необходимую эффективность работы подбойки.

Задачей настоящего изобретения является повышение эффективности работы подбойки за счет уменьшения потерь амплитуды колебаний лопатки.

Техническим результатом, достигаемым при реализации данного изобретения, является оптимизация положения пятен контакта между посадочной поверхностью хвостовика и отверстием в рычаге шпалоподбивочной машины.

Указанная задача решается за счет того, что в известной подбойке, содержащей стержень, нижний конец которого выполнен в виде лопатки, а верхний - в виде хвостовика, предназначенного для закрепления в рычаге шпалоподбивочной машины, согласно изобретению средняя по длине часть посадочной поверхности хвостовика выполнена углубленной относительно внешнего контура хвостовика.

Углубленная часть посадочной поверхности хвостовика, расположенная над передней и задней плоскостями лопатки в зонах, ограниченных отстоящими друг от друга на угол 90-120° плоскостями, проходящими через продольную ось подбойки, относительно внешнего контура хвостовика может быть углублена на 0,001-0,25 максимального размера поперечного сечения хвостовика, а между этими зонами - углублена на 0,001-0,45 максимального размера поперечного сечения хвостовика.

Высота углубленной части посадочной поверхности хвостовика, расположенной над передней и задней плоскостями лопатки, может составлять 0,8-0,4 высоты посадочной поверхности хвостовика.

Исследования, проведенные по источникам патентной и научно-технической информации, показали, что заявляемая подбойка не известна и не следует явным образом из изученного уровня техники, т.е. соответствует критериям новизна и изобретательский уровень.

Подбойка может быть изготовлена на любом предприятии, специализирующемся в данной отрасли, т.к. для этого требуются известные материалы и стандартное оборудование, и широко использована в железнодорожной технике, т.е. является промышленно применимой.

В процессе подбивки балласта подбойка совершает колебательное движение в направлении, перпендикулярном плоскости лопатки. Эксперименты показали, что максимально эффективно колебательное движение от рычага шпалоподбивочной машины передается лопатке подбойки при локализации пятен контакта на верхнем и нижнем участках посадочной поверхности хвостовика (посадочная поверхность - это поверхность хвостовика, которая при закреплении подбойки в рычаге шпалоподбивочной машины контактирует с отверстием рычага, посадочная поверхность располагается на верхней части хвостовика и составляет обычно 0,9-0,8 длины хвостовика). Такая локализация пятен контакта обеспечивается за счет выполнения неглубокого кольцевого паза в средней части посадочной поверхности хвостовика.

Выполнение углубленной части хвостовика с большей глубиной над боковыми кромками лопатки позволяет снизить массу подбойки и за счет этого уменьшить динамические нагрузки на рабочие органы шпалоподбивочной машины, т.е. уменьшить потери при передаче колебаний. Это также уменьшает потери амплитуды колебаний лопатки подбойки и, следовательно, дополнительно повышает эффективность работы подбойки.

Заявляемое техническое решение поясняется чертежами, на которых представлены:

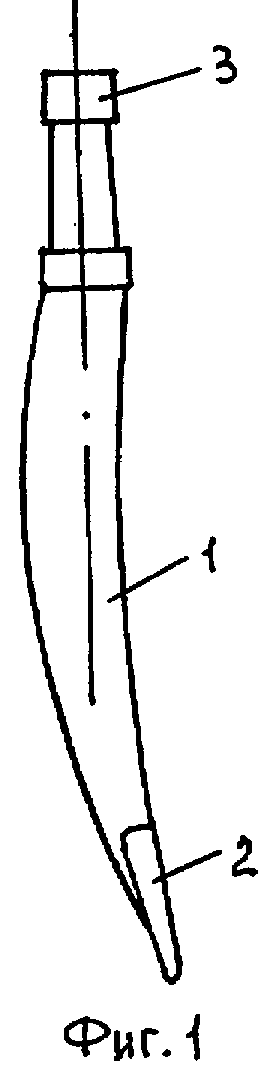

Фиг.1 - Вид подбойки сбоку (вариант выполнения подбойки с коническим хвостовиком).

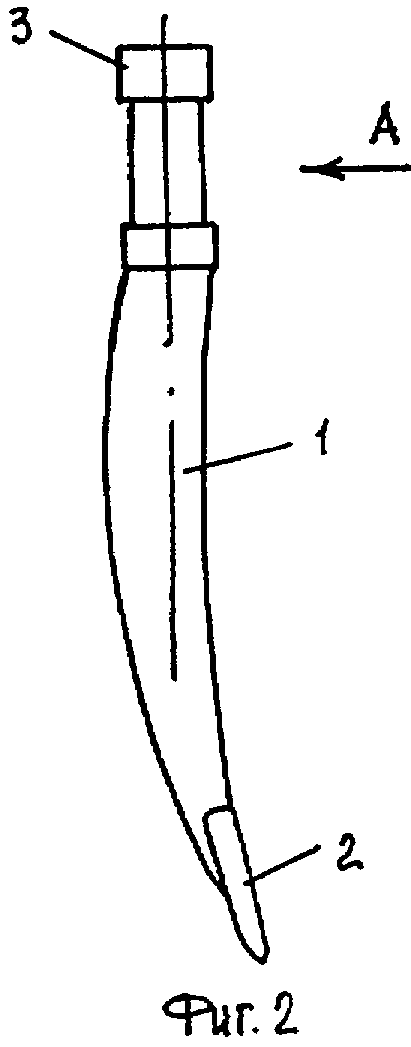

Фиг.2 - Вид подбойки сбоку (вариант выполнения подбойки с цилиндрическим хвостовиком).

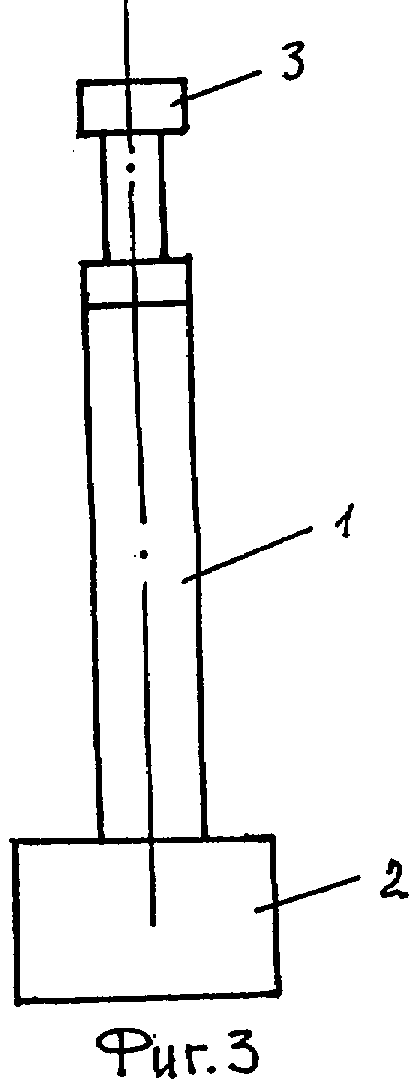

Фиг.3 - Вид А на фиг.2.

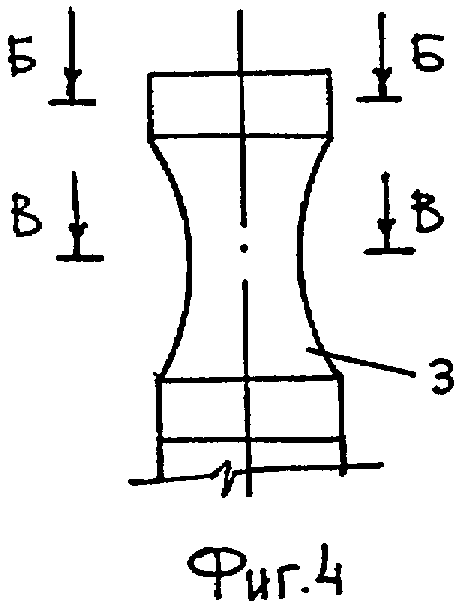

Фиг.4 - Вид со стороны передней плоскости лопатки на цилиндрический хвостовик (вариант выполнения хвостовика с криволинейной формой углубленной части поверхности хвостовика над боковыми кромками лопатки).

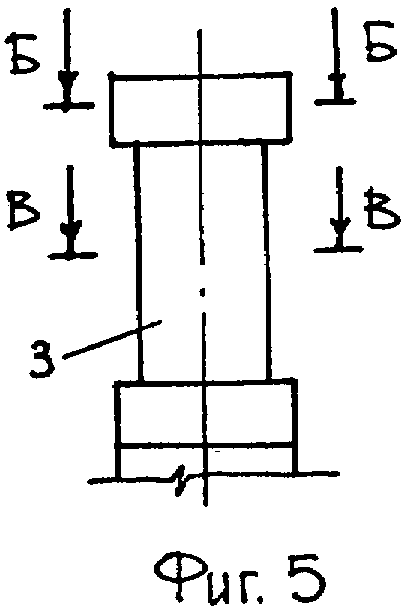

Фиг.5 - Вид со стороны передней плоскости лопатки на цилиндрический хвостовик (вариант выполнения хвостовика с плоскими стенками, ограничивающими углубленную часть поверхности хвостовика над боковыми кромками лопатки).

Фиг.6 - Вид со стороны передней плоскости лопатки на цилиндрический хвостовик (вариант выполнения хвостовика с одинаковой глубиной углубленной части поверхности хвостовика над боковыми кромками лопатки и над передней и задней плоскостями лопатки).

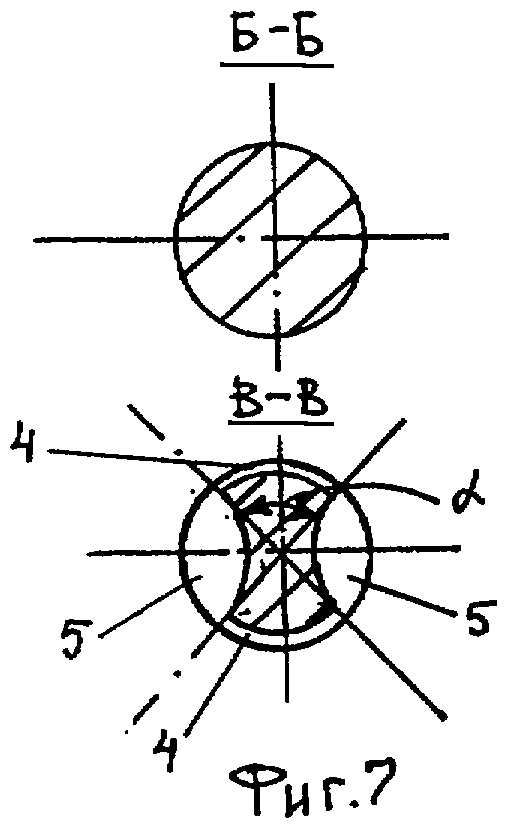

Фиг.7 - Сечения хвостовика, изображенного на фиг.4.

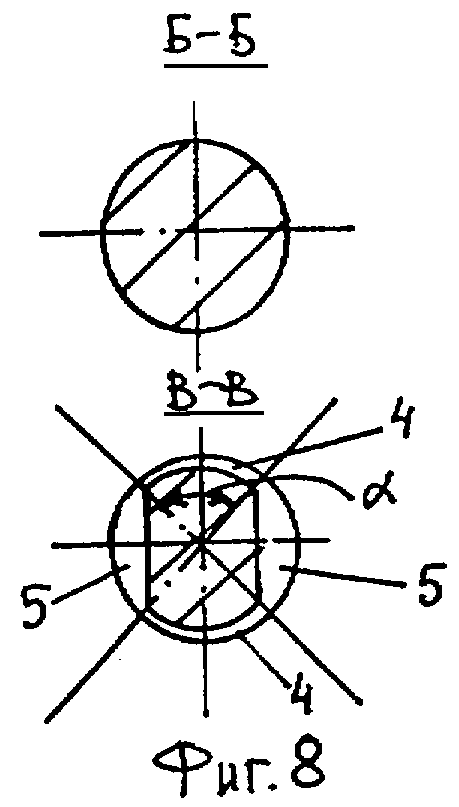

Фиг.8 - Сечения хвостовика, изображенного на фиг.5.

Фиг.9 - Сечения хвостовика, изображенного на фиг.6.

Подбойка содержит стержень 1, нижний конец которого выполнен в виде лопатки 2, а верхний - в виде хвостовика 3, предназначенного для закрепления в рычаге шпалоподбивочной машины. Расположенные над передней и задней плоскостями лопатки 2 средние по длине хвостовика участки 4 углубленной посадочной поверхности хвостовика 3 выполнены относительно внешнего контура хвостовика 3 с глубиной, величина которой составляет 0,001-0,25 максимального размера поперечного сечения хвостовика (для конического хвостовика это диаметр его у основания конуса, для цилиндрического хвостовика - диаметр цилиндра). Расположенные над боковыми кромками лопатки 2 средние по длине хвостовика участки 5 углубленной посадочной поверхности хвостовика 3 выполнены относительно внешнего контура хвостовика с глубиной, величина которой составляет 0,001-0,45 от максимального размера поперечного сечения хвостовика 3. Угол α, образованный плоскостями, проходящими через продольную ось подбойки и края участков 4, расположенных над передней и задней плоскостями лопатки, составляет 90-120°. Высота участков 4 и 5 может быть одинакова и составлять 0,8-0,4 высоты посадочной поверхности хвостовика 3 или высота участков 5, расположенных над боковыми кромками лопатки 2, может быть больше, чем высота участков 4, расположенных над передней и задней плоскостями лопатки 2, чтобы максимально обеспечить локализацию пятен контакта над плоскостями лопатки 2 и добиться за счет этого наибольшей эффективности передачи колебательных движений от рычага шпалоподбивочной машины к лопатке 2 подбойки. Участки 4 и 5 могут быть выполнены как с плоскими стенками, образующими среднюю часть боковой поверхности хвостовика 3, так и со стенками с криволинейной поверхностью, обеспечивающей плавный переход от меньшего сечения хвостовика, расположенного в средней части хвостовика, к большим сечениям хвостовика, расположенным на его верхнем и нижнем участках. Конкретные размеры и форма участков 4 и 5, выполняемых на посадочной поверхности хвостовика 3, определяются предполагаемыми условиями эксплуатации подбойки.

Перед началом работы подбойку закрепляют в рычаге шпалоподбивочной машины традиционным способом (на чертеже не показаны отверстие под болт и болт для закрепления хвостовика подбойки в рычаге шпалоподбивочной машины). В процессе работы подбойка заглубляется в балласт на заданную глубину. При этом за счет локализации пятен контакта на верхнем и нижнем участках посадочной поверхности хвостовика 3 подбойки, обеспечивающей максимально эффективную передачу колебательного движения лопатке подбойки, а также за счет снижения массивности хвостовика, обеспечивающего уменьшение динамической нагрузки на рабочие органы шпалоподбивочной машины, достигается повышение эффективности работы подбойки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Подбойка шпалоподбивочной машины | 2020 |

|

RU2745746C1 |

| ПОДБИВОЧНО-УПЛОТНИТЕЛЬНЫЙ ИНСТРУМЕНТ ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2005 |

|

RU2308559C2 |

| Способ изготовления стержня подбойки | 2019 |

|

RU2723569C1 |

| ПОДБОЙКА ШПАЛОПОДБИВОЧНОЙ МАШИНЫ (ВАРИАНТЫ) | 2013 |

|

RU2541561C1 |

| Лопатка шпалоподбойки | 2018 |

|

RU2691546C1 |

| Лопатка подбойки шпалоподбивочной машины | 2018 |

|

RU2691684C1 |

| ЛОПАТКА ПОДБОЙКИ ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2013 |

|

RU2534685C1 |

| ПОДБОЙКА ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2006 |

|

RU2329346C1 |

| Способ управления процессом уплотнения балластного слоя рельсового пути | 2021 |

|

RU2765725C1 |

| Способ изготовления и ремонта подбойки шпалоподбивочной машины | 2016 |

|

RU2624282C1 |

Изобретение относится к железнодорожной технике, а именно устройствам для строительства и ремонта рельсовых путей, и представляет собой подбойку для шпалоподбивочных машин. Подбойка содержит стержень, нижний конец которого выполнен в виде лопатки, а верхний - в виде хвостовика, предназначенного для закрепления в рычаге шпалоподбивочной машины. Средняя по длине часть посадочной поверхности хвостовика выполнена углубленной относительно внешнего контура хвостовика. Техническим результатом изобретения является повышение эффективности работы подбойки за счет уменьшения потерь амплитуды колебаний лопатки. 2 з.п. ф-лы, 9 ил.

| Кристалл (6S,9aS)-N-бензил-8-({ 6-[3-(4-этилпиперазин-1-ил)азетидин-1-ил]пиридин-2-ил} метил)-6-(2-фтор-4-гидроксибензил)-4,7-диоксо-2-(проп-2-ен-1-ил)гексагидро-2H-пиразино[2,1-c][1,2,4]триазин-1(6H)-карбоксамида | 2016 |

|

RU2723551C2 |

| ПОДБОЙКА ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2002 |

|

RU2232839C1 |

| US 5261763 А, 16.11.1993 | |||

| БИПОЛЯРНАЯ ИОНООБМЕННАЯ МЕМБРАНА | 0 |

|

SU317692A1 |

Авторы

Даты

2007-10-20—Публикация

2006-02-02—Подача