Область техники

Настоящее изобретение относится к сталям, имеющим высокую прочность, и, в частности, к стали для цепей горнодобывающего оборудования, имеющей высокую прочность и ударную вязкость, и к способу ее изготовления.

Уровень техники

Сортовую сталь, обладающую высокими прочностью и ударной вязкостью, обычно используют в механизмах и конструкционных элементах с высоким уровнем безопасности. Например, круглозвенные цепи для шахт являются ключевыми быстроизнашивающимися деталями горного оборудования. Поэтому они должны иметь высокую прочность, высокую ударную вязкость, высокую износостойкость, высокую коррозионную стойкость и высокую усталостную стойкость и т.д.

Имеется много отечественных и зарубежных исследований сталей, обладающих высокой прочностью и высокой жесткостью. Обычно эти стали изготавливаются с использованием соответствующего химического состава и способов изготовления, таких как процесс контролируемой прокатки и охлаждения или процесс закалки и отпуска. Когда контролируемый процесс прокатки и охлаждения используют для изготовления высокопрочных сталей, это влияет на общую однородность механических свойств сталей, поскольку процессы прокатки и охлаждения трудно контролировать. Когда процесс закалки и отпуска используют для изготовления высокопрочных сталей, упрочняемость сталей может быть улучшена за счет оптимизации содержания легирующих элементов и углерода, чтобы в стали мог образовываться мартенсит в процессе охлаждения. Высокопрочные стали на мартенситной основе имеют высокую плотность дислокаций, что приводит к плохой ударной вязкости. Когда в процессе растяжения появляются небольшие дефекты, такие как микротрещины, эти стали быстро разрушаются, демонстрируя относительно низкую трещиностойкость.

Легированные Mn-Cr-Ni-Mo стали широко используются в таких областях, как строительная техника, автомобили, мосты и морское оборудование, благодаря их подходящей прочности и ударной вязкости. Как правило, уровень прочности для безопасного использования этих сталей составляет 900~1000 МПа. Применение сталей повышенной прочности позволяет не только облегчить оборудование, но и сэкономить ресурсы. Поэтому легированные стали, обладающие высокой прочностью, являются неизбежной тенденцией будущего развития. Однако по мере увеличения уровня прочности сталей возрастает трудоемкость изготовления, и их склонность к водородному охрупчиванию неизбежно увеличивается. Восприимчивость высокопрочных сталей к замедленному разрушению, вызванному водородом, может быть значительно снижена за счет измельчения микроструктуры, микролегирования, упрочнения границ зерен и добавления легирующих элементов.

В системах Mn-Cr-Ni-Mo с низким содержанием кремния, раскрытых в последнем национальном стандарте GB/T 10560-2017 («Стали для сварных круглозвенных цепей для шахт»), самый высокий уровень прочности сталей для круглозвенных цепей горнодобывающего оборудования составляет 1180 МПа. Механические свойства цепных сталей после закалки и отпуска (закалка при 880°С и отпуск при 430°С) следующие: предел текучести ReL≥1060 МПа, предел прочности при растяжении Rm≥1180 МПа, относительное удлинение А≥10%, относительная деформация Z≥50%, ударная вязкость по Шарпи AkV≥60 Дж. Механические свойства цепных сталей наивысшего класса прочности, используемых в горнодобывающем оборудовании Китая, после закалки и отпуска (закалка при 880°С и отпуск при 400°С) следующие: предел текучести ReL≥980 МПа, предел прочности при растяжении Rm≥1180 МПа, удлинение A≥10%, относительная деформация Z≥50%, ударная вязкость по Шарпи AkU≥40 Дж.

Во влажных шахтах стальные цепи из сплава Mn-Cr-Ni-Mo подвергаются большим нагрузкам и динамическим ударам, а также подвержены коррозии под напряжением. В некоторых тяжелых случаях эти цепи становятся очень хрупкими и легко рвутся, что может привести к огромным экономическим потерям и даже несчастным случаям.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является создание стали для цепи горнодобывающего оборудования и способа ее изготовления. Цепная сталь имеет подходящую ударную жесткость, подходящие удлинение и относительную деформацию. Сталь может выдерживать коррозионное растрескивание под напряжением и обладает подходящими атмосферостойкостью, износостойкостью и сопротивлением усталости. Поэтому сталь можно использовать в сценариях, где требуются стали с высокой прочностью и жесткостью, например, в строительной технике и морской технике.

Для достижения вышеуказанной задачи настоящее изобретение предлагает следующие технические решения.

Сталь для цепи горнодобывающего оборудования, включающая в массовых процентах: C: 0,20~0,28%, Si: 0,01~0,40%, Mn: 0,50 ~ 1,50%, P≤0,015%, S≤0,005%, Cr: 0,30 ~ 2,00%, Ni: 0,50 ~ 2,00%, Mo: 0,10 ~ 0,80%, Cu: 0,01 ~ 0,30%, Al: 0,01 ~ 0,05%, Nb: 0,001 ~ 0,10%, V: 0,001 ~ 0,10%, H≤0,00018%, N≤0,0150%, O≤0,0020%, остальное Fe и неизбежные примеси; и

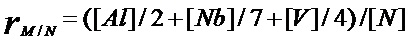

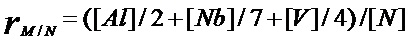

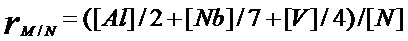

имеющая коэффициент rM/N для микролегирующих элементов в диапазоне 1,0 ~ 9,9, где

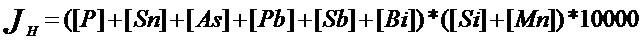

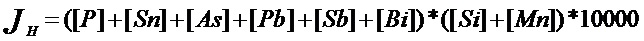

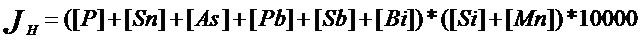

включающая следующие микроэлементы: As≤0,05%, Pb≤0,05%, Sn≤0,02%, Sb≤0,01%, Bi≤0,01% и имеющая коэффициент вредных элементов JH ≤500, при этом

Следует отметить, что [Al], [Nb], [V], [N] и т.д. в формулах настоящего изобретения представляют массовое процентное содержание соответствующих элементов в стали. Заменяют в формуле [Al], [Nb], [V], [N] и т.д. значениями до знака процента при выполнении расчетов. Например, содержание Al в примере 1 составляет 0,020%, тогда следует заменить [Al] в формуле на 0,020 вместо 0,00020. Замены других элементов аналогичны.

Предпочтительно в случае указанных неизбежных примесей B≤0,0010%, Ti≤0,003%, Ca≤0,005%.

Микроструктуры стали для цепи горнодобывающего оборудования в соответствии с настоящим изобретением представляют собой мартенсит отпуска, бейнит и остаточный аустенит, где объемный процент бейнита составляет 10% или менее.

Сталь для цепей горнодобывающего оборудования по настоящему изобретению имеет предел текучести Rp0,2≥1000 МПа, предел прочности при растяжении Rm≥1200 МПа, относительное удлинение A≥12%, относительную деформацию Z≥50%, ударную вязкость по Шарпи Akv≥ 60 Дж, коэффициент водородного охрупчивания η(Z)≤15%.

В составе указанной цепной стали по настоящему изобретению:

C может улучшить упрочняемость стали, так что структуры фазового превращения с высокой твердостью могут быть сформированы в стали в процессе закалки и охлаждения. Увеличение содержания С увеличит долю твердой фазы и, таким образом, повысит твердость стали, но приведет к снижению ударной вязкости. Если содержание С слишком низкое, содержание структур фазового превращения, таких как мартенсит и бейнит, будет низким, и невозможно будет получить сталь с высоким пределом прочности при растяжении. В настоящем изобретении содержание С составляет 0,20 ~ 0,28%.

Si полезен для повышения прочности стали. Соответствующее количество Si может предотвратить образование крупных карбидов во время отпуска. Но высокое содержание Si снижает ударную вязкость стали. В настоящем изобретении принята система выбора состава с низким содержанием кремния, и содержание кремния установлено на уровне 0,01 ~ 0,40%.

Mn в основном присутствует в виде твердого раствора в стали. Это может улучшить упрочняемость стали и сформировать структуры низкотемпературного фазового превращения с высокой прочностью во время закалки. Поэтому может быть получена сталь с подходящей износостойкостью. Если содержание Mn слишком высокое, будет образовываться много остаточного аустенита, что приведет к снижению предела текучести стали и легко приведет к осевой ликвации в стали. В настоящем изобретении содержание Mn составляет 0,50 ~ 1,50%.

Сегрегация P на границах зерен в стали снижает энергию связи границ зерен и ухудшает ударную вязкость стали. В настоящем изобретении содержание Р составляет 0,015% или менее. Сера будет выделяться в стали и образовывать множество сульфидных включений, что приведет к снижению ударопрочности. В настоящем изобретении содержание S составляет 0,005% или менее.

Cr может улучшить упрочняемость стали. Он также может образовывать упрочненные мартенситные структуры, что приводит к повышению прочности стали. Если содержание Cr слишком высокое, будут образовываться крупнозернистые карбиды, что снизит ударную вязкость. В настоящем изобретении содержание Cr составляет 0,30 ~ 2,00%.

Ni существует в виде твердого раствора в стали, что может улучшить ударные характеристики стали при низких температурах. Однако чрезмерно высокое содержание Ni приведет к чрезмерно высокому содержанию остаточного аустенита в стали, что приведет к снижению прочности стали. В настоящем изобретении содержание Ni составляет 0,50 ~ 2,00%.

Мо может быть растворен в виде твердого раствора в стали и помогает улучшить упрочняемость и прочность стали. Мо будет образовывать мелкие карбиды, когда проводят отпуск стали при высокой температуре, что может еще больше увеличить прочность стали. Учитывая стоимость дорогого металла Мо, в настоящем изобретении содержание Мо установлено на уровне 0,10 ~ 0,80%.

Cu может улучшить прочность и коррозионную стойкость стали. Если содержание Cu слишком велико, Cu будет накапливаться на границах зерен при нагреве, что приведет к ослаблению границ зерен и последующему растрескиванию стали. В настоящем изобретении содержание меди составляет 0,01 ~ 0,30%.

Al образует в стали мелкие выделения AlN, которые могут препятствовать росту аустенитных зерен. Если содержание Al слишком высокое, будут образовываться крупные оксиды Al, эти крупные и твердые включения приведут к снижению ударной вязкости и усталостных свойств стали. В настоящем изобретении содержание алюминия составляет 0,01 ~ 0,05%.

Nb добавляется в сталь для формирования мелких выделений, которые могут препятствовать рекристаллизации стали и измельчать зерна. Если содержание Nb слишком высокое, во время плавки будут образовываться крупные частицы NbC, что снизит ударную вязкость стали. Измельчение зерна играет важную роль в улучшении механических свойств стали, особенно прочности и ударной вязкости. В то же время измельчение зерна также помогает снизить склонность стали к водородному охрупчиванию. В настоящем изобретении содержание Nb составляет 0,001 ~ 0,10%.

V может образовывать выделения с C или N в стали с повышением прочности стали. Если содержание C и V слишком высокое, будут образовываться крупные частицы VC. В настоящем изобретении содержание V составляет 0,001 ~ 0,10%.

При добавлении Ti в сталь могут образовываться мелкие выделения. Но если содержание Ti слишком высокое, во время плавки будут образовываться крупные частицы TiN с краями и углами, что снижает ударную вязкость стали. В настоящем изобретении содержание Ti составляет 0,003% или менее.

Поскольку элемент В склонен к сегрегации, содержание В ограничено 0,0010% или менее.

Добавление элемента Ca в сталь может улучшить размер и морфологию сульфидных включений и избежать ухудшения ударной вязкости. Однако элемент Ca легко образует включения и влияет на усталостные характеристики конечного продукта. Содержание Ca контролируют на уровне 0,005% или менее.

N представляет собой тип междоузельных атомов, а также элемент для образования выделений MX-типа. Чтобы избежать обогащения стали элементом N, в настоящем изобретении содержание N устанавливается равным 0,015% или менее. Отношение содержания микролегирующих элементов Al, Nb и V к содержанию N должно контролироваться, поэтому коэффициент микролегирующих элементов определяется как rM/N, где rM/N составляет 1,0 ~ 9,9, и

Коэффициент микролегирующих элементов связан с наноразмерными выделениями. Высокий коэффициент микролегирующих элементов приведет к наличию в стали крупных выделений, что не может обеспечить эффект дисперсионного упрочнения. Кроме того, высокий коэффициент микролегирующих элементов приведет к неблагоприятным эффектам, аналогично действию включений, что приведет к снижению усталостной прочности. Низкий коэффициент микролегирующих элементов приведет к малому количеству выделений, что не может обеспечить эффект дисперсионного упрочнения. Предпочтительно коэффициент rM/N микролегирующих элементов составляет 1,0 ~ 6,0.

Примеси таких элементов, как Sn, Sb, As, Bi и Pb, сегрегируются по границам зерен при температуре отпуска, что приводит к ослаблению силы межкристаллитной связи. Mn и Si могут способствовать сегрегации этих вредных элементов и, таким образом, увеличивать охрупчивание стали. Кроме того, Sn, Sb, As, Bi и Pb вредны для окружающей среды, в настоящем изобретении содержание этих элементов установлено следующим образом: As≤0,05%, Pb≤0,05%, Sn≤0,02%, Sb ≤0,01% и Bi≤0,01%. С учетом влияния Р коэффициент JH вредных элементов поставляет ≤500, и

H будет накапливаться на дефектах стали. В стали с пределом прочности при растяжении более 1000 МПа может произойти замедленное разрушение, вызванное водородом. В настоящем изобретении предел прочности при растяжении превышает 1200 МПа, и содержание Н должно поддерживаться на уровне 0,00018% или менее. N образует в стали нитриды или карбонитриды, что способствует измельчению аустенитных зерен. Но высокое содержание N приводит к образованию крупных частиц, которые не будут способствовать измельчению зерен. Кроме того, N является межузельным атомом и будет накапливаться на границах зерен, что приведет к снижению ударной вязкости. В настоящем изобретении содержание N поддерживается на уровне 0,0150% или менее. O и Al в стали образуют оксиды и сложные оксиды и т.д. Для обеспечения однородности структуры стали, низкотемпературной ударной вязкости и усталостных характеристик стали в настоящем изобретении контролируется содержание O около 0,0020% или менее.

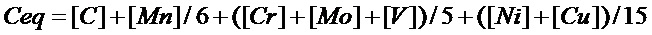

Кроме того, чтобы удовлетворить требования к сварке стали для цепей горнодобывающего оборудования, углеродный эквивалент Ceq стали должен поддерживаться на уровне 0,80 или ниже, при этом

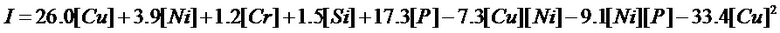

С целью дополнительного обеспечения атмосферостойкости стали для цепей горнодобывающего оборудования и повышения стойкости к коррозионному растрескиванию под напряжением индекс I стойкости к атмосферной коррозии составляет 7,0 и более, при этом

Микроструктуры стали для цепи горнодобывающего оборудования по настоящему изобретению представляют собой мартенсит отпуска, бейнит и остаточный аустенит.

Принято считать, что склонность к водородному охрупчиванию различных микроструктур составляет ряд в порядке убывания: исходный мартенсит>мартенсит отпуска (отпущенный при низкой температуре)>мартенсит отпуска с исходной ориентировкой мартенсита>бейнит>мартенсит отпуска (отпущенный при высокой температуре). Стали для цепей известного уровня техники имеют мартенситные структуры, подвергнутые низкотемпературному отпуску. Однако за счет применения химического состава, разработанного в соответствии с настоящим изобретением, и полного использования влияния легирующих элементов и микролегирующих элементов на фазовое превращение и микроструктуры сложные микроструктуры мартенсита отпуска, небольшого количества бейнита и остаточного аустенита образуются после термических обработок в виде закалки и отпуска. В то же время необходимо контролировать содержание C, P, S, N, O и H, чтобы обеспечить прочность, ударную вязкость, удлинение и пластичность стали. Поэтому можно изготавливать стали для цепей горнодобывающего оборудования, обладающие сверхвысокой прочностью и ударной вязкостью, а также высокой пластичностью. Эти стали для цепей обладают подходящей атмосферостойкостью, подходящей износостойкостью, подходящей стойкостью к коррозии под напряжением и подходящей усталостной прочностью.

Способ изготовления стали для цепей горнодобывающего оборудования по настоящему изобретению включает стадии плавки, литья, нагрева, ковки или прокатки, термообработки закалки и отпуска; при этом в указанном процессе нагрева температура нагрева составляет 1050 ~ 1250°С, время выдержки составляет 3 ~ 24 часа; в указанном процессе ковки или прокатки конечная температура ковки или конечная температура прокатки составляет ≥800°C; при указанной термообработке закалки температура нагрева составляет 850 ~ 1000°С, время выдержки составляет 60 ~ 240 мин, после аустенизации осуществляется закалка в воде; при указанной термообработке отпуска температура отпуска составляет 350 ~ 550°C, время выдержки 60 ~ 240 мин, и после отпуска стальную заготовку охлаждают воздухом или водой.

Предпочтительно указанная плавка может быть плавкой в электропечи или плавкой в конвертере, и затем расплавленная сталь подвергается рафинированию и вакуумной обработке.

Предпочтительно указанное литье представляет собой литье под давлением или непрерывное литье.

Предпочтительно в указанном процессе ковки стальную заготовку выковывают непосредственно по размеру конечного продукта; в указанном процессе прокатки стальную заготовку непосредственно прокатывают до размера конечного продукта, или стальную заготовку прокатывают до заданного размера промежуточной заготовки, а затем нагревают и прокатывают до размера конечного продукта, при этом температура нагрева промежуточной заготовки составляет 1050 ~ 1250°C, время выдержки 3 ~ 24 часа.

Предпочтительно в указанном процессе прокатки стальную заготовку подвергают удалению окалины водой под высоким давлением при выходе из нагревательной печи и затем прокатывают, а после прокатки стальную заготовку охлаждают на воздухе или медленно охлаждают.

Сталь для цепей горнодобывающего оборудования по настоящему изобретению имеет предел текучести Rp0,2≥1000 МПа, предел прочности при растяжении Rm≥1200 МПа, относительное удлинение A≥12%, относительная деформация Z≥50%, ударную вязкость по Шарпи Akv≥ 60 Дж, коэффициент водородного охрупчивания η(Z)≤15%. Этот вид стали обладает подходящей прочностью, подходящей пластичностью, подходящей жесткостью, подходящей атмосферостойкостью и коррозионной стойкостью под напряжением.

Сталь для цепей горнодобывающего оборудования по настоящему изобретению может использоваться в сценариях, где требуются высокопрочные стальные стержни, в которых размер и диапазон толщины Φ стального стержня составляет 50 ~ 170 мм.

Сталь для цепей горнодобывающего оборудования с высокой прочностью и жесткостью в настоящем изобретении нагревают до 1050 ~ 1250°C для полной аустенизации. При нагреве карбиды, нитриды и карбонитриды Al, Nb, V и карбиды Cr и Mo могут частично или полностью растворяться в аустените. Во время последующих процессов прокатки/ковки и охлаждения Al, Nb и V образуют мелкие выделения. Mn, Cr и Mo, растворенные в аустените, могут улучшить упрочняемость стали, тем самым повышая твердость и прочность мартенсита. При температуре чистовой прокатки или окончательной ковки ≥800 происходит образование сложных матричных структур из измельченного мартенсита, небольшого количества бейнита и остаточного аустенита, и также мелкодисперсных и диспергированных выделений.

После прокатки или ковки сталь нагревают до 850 ~ 1000°С и выдерживают некоторое время и затем осуществляют закалку. В процессе выдержки достигается достаточная аустенизация. При нагреве выделения карбидообразующих элементов, таких как Al, Nb, V, Cr и Mo, частично растворяются, а нерастворившиеся выделения могут закреплять границы зерен и препятствовать укрупнению аустенита (размер зерна аустенита ≥6 класс). В процессе закалки и охлаждения легирующие элементы, растворенные в аустените, придают стали высокую прочность и подходящую ударную вязкость. Закаленная сталь подвергается термической обработке отпуска при 350 ~ 550°С.Al, Nb, V, Cr и Mo образуют мелкие выделения с C и N, что улучшает соответствие прочности стали и пластической ударной вязкости. В диапазоне температур закалки и отпуска в настоящем изобретении можно гарантировать, что сталь имеет подходящую прочность и пластичность, а также подходящую ударную вязкость, что пригодно для обработки и применения стальных стержней. Например, для изготовления цепей горнодобывающего оборудования, обладающих подходящими характеристиками, путем ковки или сварки.

Настоящее изобретение сравнивается с известным уровнем техники следующим образом:

US006146583 раскрывает состав легированной стали и цепных изделий, изготовленных из такой легированной стали, где компоненты стали составляют: C: 0,15 ~ 0,28%, Cr: 0,2 ~ 1,0%, Mo: 0,1 ~ 1,0%, Ni: 0,3. ~ 1,5%, V: 0,05 ~ 0,2%, остальное Fe и неизбежные примеси. Прочность стали может достигать 800 МПа, сталь обладает коррозионной стойкостью под напряжением. Цепи, обладающие высокой прочностью и жесткостью, могут быть получены штамповкой, сваркой и термической обработкой.

По сравнению с этим патентом США в настоящем изобретении используется различное содержание меди в составе и оптимизируется содержание C, N и содержание легирующих элементов, таких как Mn, Cr, Ni, Mo, и содержание микролегирующих элементов, таких как Al, V и Nb. В настоящем изобретении используется подбор композиции, включающей элементы C, Ni и Cu, и оптимизируется содержание Mn, Cr и Mo, и, таким образом, могут формироваться сложные микроструктуры мартенсита отпуска, небольшого количества бейнита и остаточного аустенита. Кроме того, механические свойства стали по настоящему изобретению явно лучше, чем у стали по патенту США.

В CN103276303A описана высокопрочная сталь для цепи горнодобывающего оборудования и способ ее изготовления. Компонентами цепной стали являются: C: 0,21 ~ 0,25%, Mn: 0,20 ~ 0,25%, Si: 0,15 ~ 0,35%, Cr: 0,40 ~ 0,65%, Ni: 0,60 ~ 0,70%, Cu: 0,07 ~ 0,15%, Alt: 0,02 ~ 0,05%, N≤0,012%, S≤0,015%, P≤0,015%, остальное Fe. Способ изготовления включает: процесс плавки в электропечи или конвертере, процесс внепечного рафинирования, процесс непрерывной разливки заготовок, процесс нагрева и прокатки для получения прямых прутков толщиной Φ 20 ~ 50 мм, и высокопрочную сталь для цепи горнодобывающего оборудования можно получить после отжига.

По сравнению с этим патентом CN содержание Cr, Mn, Ni и Mo в стали по настоящему изобретению совершенно другое. Кроме того, настоящее изобретение оптимизирует содержание C, Cu, Al, Nb и V и ограничивает содержание N и Ca. При использовании содержания легирующих элементов, описанных в настоящем изобретении, формируются микроструктуры мартенсита отпуска и остаточного аустенита, и стали демонстрируют механические свойства с высокой прочностью и ударной вязкостью. Высокопрочная сталь, имеющая предел прочности при растяжении более 1000 МПа, будет адсорбировать H из окружающей среды, тем самым вызывая замедленное растрескивание стали. Высокопрочные стальные стержни большого диаметра более чувствительны к водороду. Поэтому в настоящем изобретении контролируется содержание H в стали, но в заявке на патент Китая такое требование отсутствует.Таким образом, стойкость к коррозии под напряжением и стойкость к замедленному растрескиванию стали по настоящему изобретению выше, чем у стали по заявке на патент Китая. Этот патент используется для изготовления прямых стержней Φ20 ~ 50 мм, в то время как настоящее изобретение может быть использовано для изготовления стальных стержней Φ50 ~ 170 мм, способ настоящего изобретения имеет более широкое применение и может использоваться для изготовления сталей с более толстыми заготовками. Настоящее изобретение полностью отличается от вышеупомянутого патента в техническом плане с точки зрения состава, организации и схемы процесса. В настоящем изобретении сталь имеет предел прочности при растяжении Rm≥1200 МПа, предел текучести Rp0,2≥1000 МПа и ударную вязкость Akv≥60 Дж. Класс прочности стали по настоящему изобретению выше, чем у стали в вышеупомянутом патенте. Сталь по настоящему изобретению обладает подходящей ударной вязкостью и стойкостью к коррозионному растрескиванию под напряжением.

К преимуществам настоящего изобретения относятся:

1. В настоящем изобретении разработана сталь, обладающая высокой прочностью и жесткостью, за счет сочетания рационального выбора химических компонентов и оптимизированных процессов. После прокатки или ковки закаленный стальной стержень подвергают термической обработке отпуска для формирования структуры из отпущенного мартенсита, небольшого количества бейнита и остаточного аустенита. Также образуются мелкие и дисперсные выделения.

2. Состав и процесс изготовления стали допустимы и с широким технологическим окном. Сталь может изготавливаться серийно на линиях по производству стального прутка или высокоскоростного производства проволоки.

3. Сталь по настоящему изобретению имеет предел текучести Rp0,2≥1000 МПа, предел прочности при растяжении Rm≥1200 МПа, относительное удлинение A≥12%, относительная деформация Z≥50% и ударную работу по Шарпи Akv≥ 60 Дж.

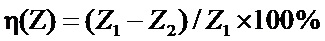

В области машиностроения изменение удлинения в условиях окружающей среды обычно используется для отражения склонности к коррозии под напряжением. В настоящем изобретении образцы круглого сечения изготавливают в соответствии с требованиями DNV (DET NORSKE VERITAS) в отношении подверженности водородному охрупчиванию и в соответствии с GB/T 2975-2018 «Сталь и изделия из стали. Расположение и подготовка образцов и опытных образцов для механических испытаний», при этом диаметр образцов составляет 10 мм. Испытание на растяжение проводится в соответствии с национальным стандартом GB/T 228.1, скорость деформации составляет ≤0,0003/с, и таким образом получается относительная деформация Z. Коэффициент водородного охрупчивания η(Z) определяют для оценки коррозионной стойкости стали под напряжением:

где Z1 - относительная деформация круглой стали при испытании на растяжение после обжига дегидрирования при 250°С в течение 2 ч;

Z2 - относительная деформация круглой стали при испытании на растяжение.

Небольшой коэффициент водородного охрупчивания η(Z) свидетельствует о небольшой склонности к коррозии под напряжением. Коэффициент водородного охрупчивания η(Z) стали по изобретению составляет 15% или менее, что указывает на то, что сталь обладает подходящей коррозионной стойкостью под напряжением.

Краткое описание чертежей

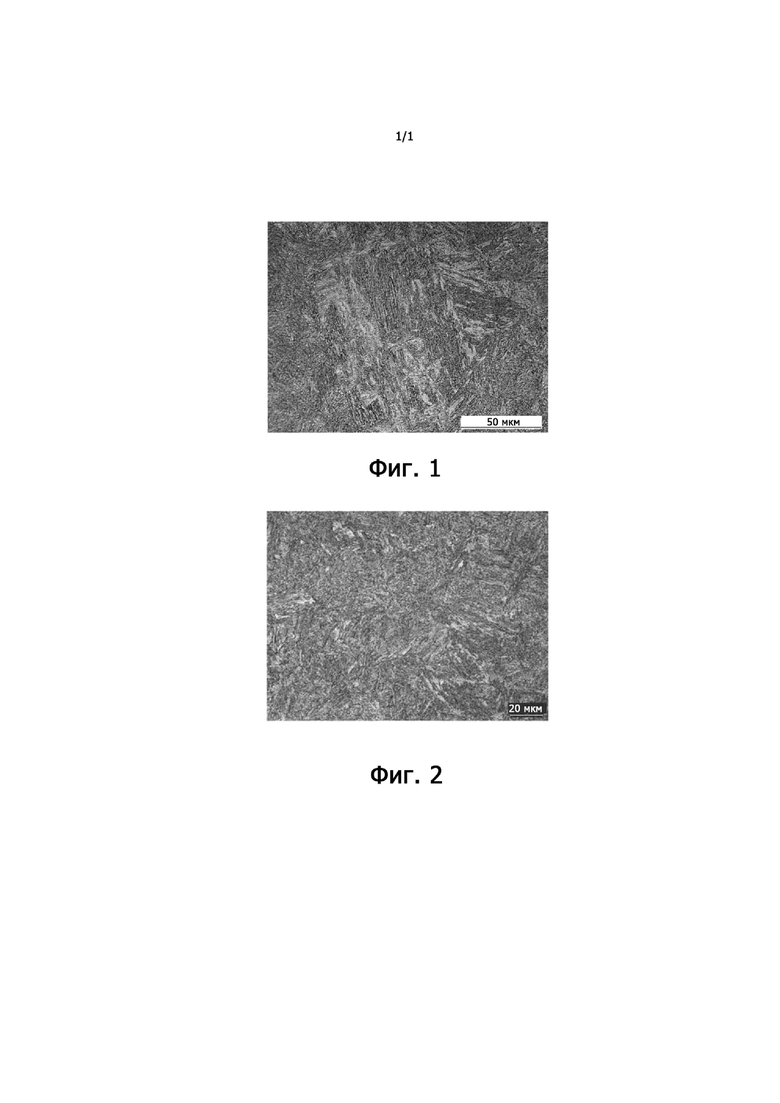

Фиг. 1 представляет фотографию металлографической микроструктуры круглой стали примера 2 по настоящему изобретению (увеличение в 500 раз);

Фиг. 2 представляет фотографию металлографической микроструктуры звеньев цепи примера 2 по настоящему изобретению (увеличение в 500 раз).

Осуществление изобретения

Настоящее изобретение дополнительно описано ниже со ссылкой на прилагаемые чертежи и осуществления. Осуществления используются только для иллюстрации настоящего изобретения, но не для ограничения настоящего изобретения.

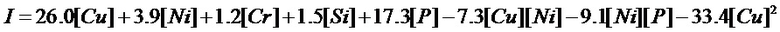

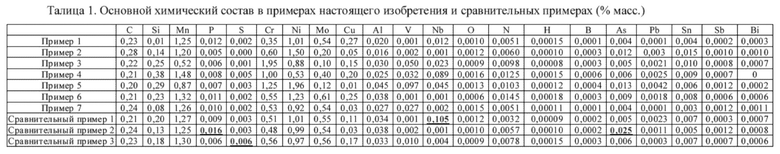

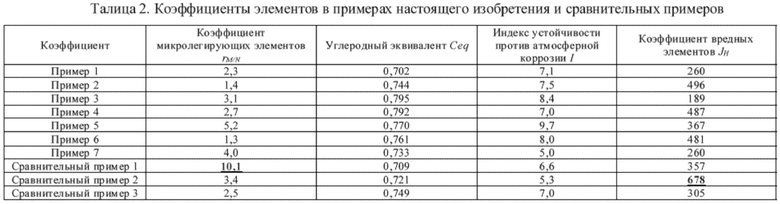

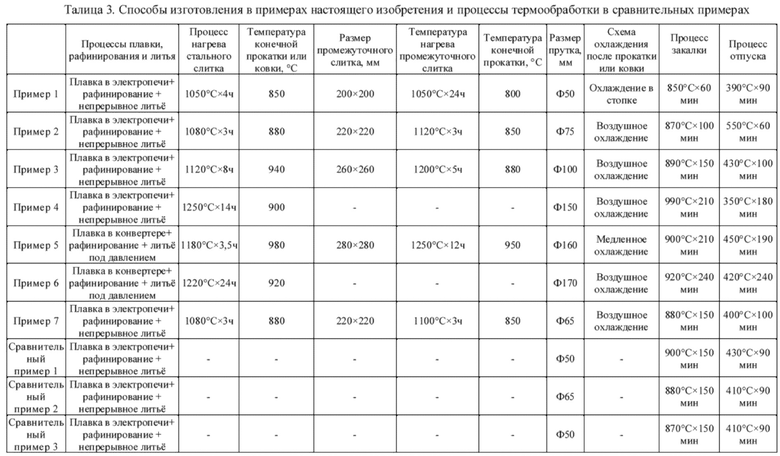

Химические компоненты круглых сталей из примеров по настоящему изобретению и сравнительных примеров показаны в таблице 1. Коэффициенты компонентов сталей, обладающих высокой прочностью и жесткостью, из примеров 1 - 7 по настоящему изобретению и из сравнительных примеров 1 ~ 3 приведены в таблице 2. Видно, что в примерах настоящего изобретения коэффициент rM/N микролегирующих элементов находится в диапазоне 1,0 ~ 9,9, углеродный эквивалент Ceq составляет 0,80 или менее, и коэффициент JH вредных элементов составляет 500 или менее. При этом rM/N представляет отношение содержания микролегирующих элементов Al, Nb и V к содержанию N.

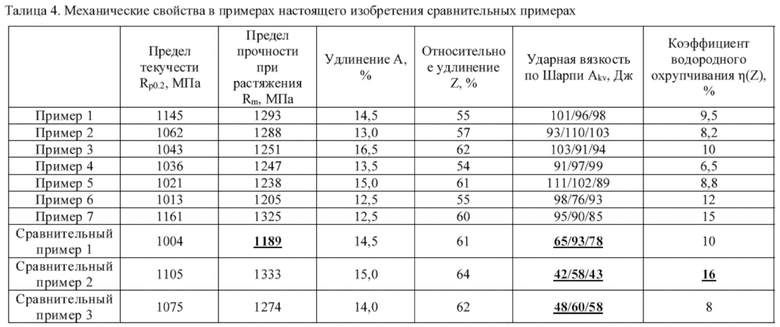

Способы изготовления сталей из примеров по настоящему изобретению и сравнительных примеров показаны в таблице 3. Подготовка образцов для механических испытаний, результаты испытаний сталей из примеров по настоящему изобретению и сравнительных примеров показаны в таблице 4.

Образцы для испытаний готовят в соответствии с GB/T 2975-2018 «Сталь и изделия из стали. Расположение и подготовка образцов и опытных образцов для механических испытаний». Механические испытания проводятся в соответствии с GB/T 228.1-2010 «Металлические материалы. Испытания на растяжение. Часть 1: Метод испытаний при комнатной температуре». Ударная вязкость при комнатной температуре проверяется в соответствии с GB/T 229-2007 «Металлические материалы - Метод испытания на ударную вязкость на маятниковом копре по Шарпи. Проводят испытания 3 образцов и получают 3 значения ударной вязкости.

Пример 1

Жидкую сталь выплавляют в электропечи и затем подвергают рафинированию и вакуумной обработке в соответствии с химическим составом, указанным в таблице 1. После этого жидкая сталь разливается в непрерывнолитую заготовку. Затем непрерывнолитую заготовку нагревают до 1050°С, время выдержки 4 часа. Стальную заготовку подвергают удалению окалины водой под высоким давлением при выходе из нагревательной печи и затем прокатывают в промежуточную заготовку. Конечная температура прокатки 850°С, размер промежуточной заготовки 200×200 мм. Затем промежуточную заготовку нагревают до 1050°С, время выдержки 24 часа, после нагрева промежуточную заготовку очищают от окалины водой высокого давления и прокатывают, конечная температура прокатки 800°С, и размер Φ готового стального стержня составляет 50 мм. Пакет стальных заготовок охлаждают пакетом после прокатки. Температура нагрева для закалки составляет 850°С, время нагрева 60 мин, температура отпуска 390°С, время отпуска 90 мин. Стальную заготовку после отпуска охлаждают на воздухе.

Пример 2

Способ изготовления реализуется аналогично примеру 1, в котором температура нагрева составляет 1080°С, время выдержки 3 часа, температура конечной прокатки 880°С, размер промежуточной заготовки 220×220 мм. Промежуточную заготовку нагревают до 1120°С, время выдержки 3 ч, температура конечной прокатки 850°С, размер Φ готового стального прутка 75 мм. Стальная заготовка после прокатки охлаждается на воздухе. Температура нагрева для закалки составляет 870°С, время нагрева 100 мин, температура отпуска 550°С, время отпуска 60 мин. Стальная заготовка охлаждается водой после отпуска.

Пример 3

Способ изготовления реализуется аналогично примеру 1, в котором температура нагрева 1120°С, время выдержки 8 ч, температура конечной прокатки 940°С, размер промежуточной заготовки 260×260 мм. Промежуточную заготовку нагревают до 1200°С, выдержка 5 ч, температура конечной прокатки 880°С, размер Φ готового стального прутка 100 мм. Стальная заготовка после прокатки охлаждается на воздухе. Температура нагрева для закалки 890°С, время нагрева 150 мин, температура отпуска 430°С, время отпуска 100 мин. Стальную заготовку после отпуска охлаждают на воздухе.

Пример 4

Способ изготовления осуществляют аналогично примеру 1, в котором температура нагрева составляет 1250°С, время выдержки 14 ч, стальную заготовку формуют методом непрерывной горячей прокатки. При конечной температуре прокатки 900°С размер Φ готового стального прутка составляет 150 мм. Стальная заготовка после прокатки охлаждается на воздухе. Температура нагрева для закалки 990°С, время нагрева 210 мин, температура отпуска 350°С, время отпуска 180 мин. Стальная заготовка охлаждается водой после отпуска.

Пример 5

Жидкую сталь выплавляют в конвертере и затем подвергают рафинированию и вакуумной обработке в соответствии с химическим составом, приведенным в таблице 1. Затем жидкую сталь разливают в слитки. Температура нагрева составляет 1180°С, время выдержки 3,5 часа, температура конечной прокатки 980°С, размер промежуточной заготовки 280×280 мм. Промежуточную заготовку нагревают до 1250°С, выдержка 12 ч, температура конечной прокатки 950°С, размер Φ готового стального прутка 160 мм. Стальная заготовка после прокатки медленно охлаждается. Температура нагрева для закалки 900°С, время нагрева 210 мин, температура отпуска 450°С, время отпуска 190 мин. Стальная заготовка охлаждается водой после отпуска.

Пример 6

Способ изготовления реализуется так же, как в примере 5, в котором температура нагрева составляет 1220°С; время выдержки 24 часа. Стальная заготовка формуется ковкой, конечная температура ковки составляет 920°С и размер Φ готового стального крутка составляет 170 мм. Стальная заготовка охлаждается воздухом после ковки. Температура нагрева для закалки составляет 920°С, время нагрева 240 мин, температура отпуска 420°С, время отпуска 240 мин. Стальную заготовку после отпуска охлаждают на воздухе.

Пример 7

Способ изготовления реализуется аналогично примеру 2, в котором температура нагрева составляет 1080°С, время выдержки 3 ч, температура конечной прокатки 880°С, размер промежуточной заготовки 220×220 мм. Затем промежуточную заготовку нагревают до 1100°С, время выдержки 3 ч, температура конечной прокатки 850°С, размер Φ готового стального прутка 65 мм. Стальная заготовка после прокатки охлаждается на воздухе. Температура нагрева для закалки составляет 880°С, время нагрева 150 мин, температура отпуска 400°С, время отпуска 100 мин. Стальная заготовка охлаждается водой после отпуска.

Сравнительные примеры 1 ~ 3 представляют собой коммерческие материалы от разных производителей, процессы термообработки относятся к рекомендуемым поставщиком параметрам, см. таблицу 3.

Можно видеть, что в таблице 4 сравнительный пример 1 имеет высокое содержание Nb и коэффициент микролегирования 10,1. У него неудовлетворительный эффект дисперсионного упрочнения, низкая прочность, низкая ударная вязкость и низкая усталостная долговечность. Сравнительный пример 2 имеет высокое содержание Р, коэффициент содержания вредных элементов 678 и показатель стойкости к атмосферной коррозии 5,3. У него неудовлетворительные ударная вязкость и стойкость к коррозионному растрескиванию под напряжением, а также высокий коэффициент водородного охрупчивания. Сравнительный пример 3 имеет высокое содержание серы, что приводит к плохой ударной вязкости.

Высокопрочные стали примеров 1 - 7 по настоящему изобретению имеют предел текучести Rp0,2≥1000 МПа, предел прочности при растяжении Rm≥1200 МПа, относительное удлинение A≥12%, относительную деформацию Z≥50%, ударную вязкость по Шарпи Akv≥60 Дж, и коэффициент водородного охрупчивания η(Z) ≤15%. Сталь примера 6 имеет относительно низкую плотность структуры из-за однократного процесса нагрева и прокатки, а также из-за большого размера прутка. Его прочностные и ударные свойства несколько ухудшены по сравнению со сталями других примеров. Сталь примера 7 демонстрирует пониженную ударную вязкость, коэффициент водородного охрупчивания и стойкость к коррозионному растрескиванию из-за более низкого индекса стойкости к атмосферной коррозии и имеет неудовлетворительные эксплуатационные характеристики по сравнению со сталями других примеров.

Были исследованы микроструктуры круглой стали из примера 2 и цепи горнодобывающего оборудования, изготовленной с использованием стали из примера 2, и фотографии, сделанные с помощью оптического микроскопа, показаны на фиг. 1 и 2. Из фиг. видно, что микроструктуры круглой стали представлены мартенситом отпуска, небольшим количеством бейнита и остаточным аустенитом, в то время как микроструктуры цепи горнодобывающего оборудования, дополнительно приготовленной с использованием круглой стали примера 2, представляют измельченный мартенсит отпуска и небольшое количество бейнита.

Изобретение относится к области металлургии, а именно к стали для цепей горнодобывающего оборудования. Сталь имеет состав, мас.%: C: 0,20-0,28, Si: 0,01-0,40, Mn: 0,50-1,50, P≤0,015, S≤0,005, Cr: 0,30-2,00, Ni: 0,50-2,00, Mo: 0,10-0,80, Cu: 0,01-0,30, Al: 0,01-0,05, Nb: 0,001-0,10, V: 0,001-0,10, H≤0,00018, N≤0,0150, O≤0,0020, остальное - Fe и неизбежные примеси. Коэффициент микролегирующих элементов rM/N, определяемый по выражению rM/N=([Al]/2+[Nb]/7+[V]/4)/[N], составляет 1,0-9,9. Сталь обладает высокой прочностью и требуемыми ударной вязкостью, удлинением и относительной деформацией, а также может противостоять коррозионному растрескиванию под напряжением и иметь подходящую атмосферостойкость, износостойкость и сопротивление усталости. 2 н. и 7 з.п. ф-лы, 2 ил., 4 табл., 7 пр.

1. Сталь для цепей горнодобывающего оборудования, содержащая в массовых процентах: C: 0,20-0,28, Si: 0,01-0,40, Mn: 0,50-1,50, P≤0,015, S≤0,005, Cr: 0,30-2,00, Ni: 0,50-2,00, Mo: 0,10-0,80, Cu: 0,01-0,30, Al: 0,01-0,05, Nb: 0,001-0,10, V: 0,001-0,10, H≤0,00018, N≤0,0150, O≤0,0020, остальное Fe и неизбежные примеси; и

с коэффициентом rM/N микролегирующих элементов в пределах 1,0-9,9, причём

,

,

с содержанием следующих микроэлементов: As≤0,05%, Pb≤0,05%, Sn≤0,02%, Sb≤0,01%, Bi≤0,01%, имеющим коэффициент вредных элементов JH≤500, причём

2. Сталь по п. 1, имеющая Ceq≤0,80, причём

3. Сталь по п. 1, имеющая индекс I стойкости против атмосферной коррозии ≥7,0, причём

4. Сталь по п. 1, в которой следующее содержание указанных неизбежных примесей: B≤0,0010%, Ti≤0,003%, Ca≤0,005%.

5. Сталь по любому из пп. 1-4, имеющая микроструктуру мартенсита отпуска, бейнита и остаточного аустенита.

6. Сталь по любому из пп. 1-4, имеющая предел текучести Rp0,2≥1000 МПа, предел прочности при растяжении Rm≥1200 МПа, относительное удлинение A≥12%, относительную деформацию Z≥50%, ударную вязкость по Шарпи Akv≥60 Дж, коэффициент водородного охрупчивания η(Z)≤15%.

7. Способ изготовления стали для цепи горнодобывающего оборудования по любому из пп. 1-6, включающий стадии плавки, литья, нагрева, ковки или прокатки, термообработку закалкой и термообработку отпуском, в котором в указанном процессе нагрева температура нагрева составляет 1050-1250°С, время выдержки 3-24 часа;

в указанном процессе ковки или прокатки конечная температура ковки или конечная температура прокатки составляет ≥800°C;

при указанной термообработке закалкой температура нагрева составляет 850-1000°С, время выдержки составляет 60-240 мин, после аустенизации осуществляется закалка в воде;

при указанной термообработке отпуском температура отпуска составляет 350-550°С, время выдержки составляет 60-240 мин, и после отпуска осуществляют воздушное или водяное охлаждение.

8. Способ по п. 7, в котором указанная выплавка включает плавку в электропечи или в конвертере, а также рафинирование и вакуумную обработку; указанное литьё представляет собой литьё под давлением или непрерывное литьё.

9. Способ по п. 7, в котором в указанном процессе ковки стальную заготовку непосредственно куют по размеру конечного продукта; в указанном процессе прокатки стальную заготовку непосредственно прокатывают до размера конечного продукта; или стальную заготовку прокатывают до заданного размера промежуточной заготовки, а затем нагревают и прокатывают до размера конечного продукта, при этом температура нагрева промежуточной заготовки составляет 1050-1250°С, а время выдержки составляет 3-24 часа.

| CN 103276303 A, 04.09.2013 | |||

| УПРОЧНЯЕМАЯ СТАЛЬ ДЛЯ ПОДЪЕМНЫХ, КРЕПЕЖНЫХ, ЗАЖИМНЫХ И/ИЛИ СВЯЗЫВАЮЩИХ СРЕДСТВ И СОЕДИНИТЕЛЬНЫХ ЭЛЕМЕНТОВ, КОМПОНЕНТ ДЛЯ ТЕХНИКИ ПОДЪЕМА, КРЕПЛЕНИЯ, ЗАЖИМА И/ИЛИ СВЯЗЫВАНИЯ, СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2012 |

|

RU2579854C2 |

| ЛИТАЯ ЖАРОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2550457C1 |

| ПРИМЕНЕНИЕ СТАЛЬНОГО СПЛАВА ДЛЯ ЦЕПЕЙ И ДЕТАЛЕЙ ЦЕПЕЙ, А ТАКЖЕ ИЗГОТОВЛЕННОЕ ИЗ НЕГО ЗВЕНО ЦЕПИ ИЛИ ДЕТАЛЬ ЦЕПИ | 2014 |

|

RU2679813C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОГО КОМПОНЕНТА СТЫКОВОЙ СВАРКОЙ ОПЛАВЛЕНИЕМ И КОМПОНЕНТ, ИЗГОТОВЛЕННЫЙ С ИСПОЛЬЗОВАНИЕМ ЭТОГО СПОСОБА | 2012 |

|

RU2591907C2 |

Авторы

Даты

2023-08-11—Публикация

2021-02-23—Подача