Изобретение относится к изготовлению тонких холоднокатаных стальных листов или полос, характеризующихся высокими прочностью и деформируемостью, для изготовления деталей в результате профилирования, в частности, в автомобильной промышленности.

В число семейств высокопрочных сталей, использующихся в автомобильной промышленности, входят, в частности, так называемые «двухфазные» стали, высоко-деформируемые («HF») стали, мартенситные стали, а также стали, закаливающиеся под прессом.

Однако, изготовлению данных тонких листов свойственна следующая далее проблема: данные листы или данные полосы изготавливают на непрерывных прокатных станах следующим далее образом:

- передельные заготовки, слябы или слитки подвергают горячей прокатке, после этого скатыванию в рулон.

- после раскатывания рулона горячекатаные листы сваривают в целях обеспечения непрерывности последующих технологических стадий, то есть, конец одного листа сваривают с началом следующего листа. Данные сварные швы в общем случае изготавливают в результате сварки с оплавлением или лазерной сварки.

- листы или полосы подвергают травлению в результате перепускания через подходящую для использования ванну, а после этого скатыванию в рулон. Вслед за этим их подвергают прокатке на стане холодной прокатки и повторному скатыванию в рулон. В заключение, их подвергают непрерывному отжигу и необязательному нанесению покрытия. Например, горячекатаный лист с толщиной с ei = 3 мм может быть подвергнут холодной прокатке до толщины ef = 1 мм в результате последовательных проходов через клети прокатного стана для получения холоднокатаного листа.

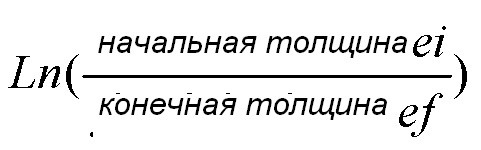

Совокупные деформирование или обжатие, претерпеваемые листом во время данной холодной прокатки, могут быть рассчитаны в виде:

или в случае, описанном здесь: Ln(3) ~ 1,10.

- после этого холоднокатаный лист подвергается обработке в отжигательной печи непрерывного действия.

В данном обычном способе сварной шов подвергается холодной прокатке в одну стадию в результате прохода через группу клетей стана холодной прокатки и претерпевает деформирование, которое может быть значительным, в особенности при большой первоначальной толщине ei и маленькой конечной толщиной листа ef.

Таким образом, сварной шов естественным образом представляет собой поверхность, на которой концентрируются различные особенности:

- геометрическая особенность, поскольку сварка приводит к локальной вариации толщины в сварном шве. Несмотря на возможность осуществления способов обскабливания для удаления большой части избыточной толщины затруднительно предотвратить возникновение локальной геометрической вариации (избыточной толщины или ненадлежащей толщины) в сварном шве.

- Металлургическая особенность, поскольку микроструктура после нагревания и быстрого охлаждения отличается от микроструктуры после горячей прокатки. В дополнение к этому, уровни содержания включений и выделений различаются в сварном шве и в примыкающем основном металле. В случае сварки с оплавлением на поверхности листа, получающейся в результате стадии ковки после стадии сварки с оплавлением, имеют место также и непараллельные линии вытяжки.

- Механическая особенность, поскольку механическое поведение сварного шва при натяжении и изгибании и его ударная вязкость отличаются от механического поведения примыкающего основного листа.

Данные особенности объясняют то, почему деформации концентрируются в сварных швах во время холодной прокатки. В некоторых случаях данные концентрации могут приводить к инициированию и распространению дефектов, которые могут вызывать разрушение полосы, что естественным образом будет прерывать производство и уменьшать производительность промышленных технологических линий. Поэтому искался способ увеличения эффективности промышленных объектов в отношении изготовления сортов стали для автомобилестроения, в частности, семейств следующих далее сталей:

- двухфазные стали, где структура включает мартенсит, необязательно бейнит и феррит, которые объединяют высокую прочность со значительным потенциалом деформирования. При проведении деформирования их способность уплотняться очень велика, что сделает возможными хорошее распределение деформаций в случае столкновения и достижение значительно более высокого предела текучести детали после профилирования. Данные стали используют, в частности, в областях применения для конструкционных деталей и деталей обеспечения безопасности в автотранспортных средствах, таких как поперечные штанги багажника, каркасы боковин кузовов, фиксаторы груза или колесные диски. Толщина данных холоднокатаных листов обычно находится в диапазоне от 0,5 мм до 3 мм. Требования наличия более низкой массы и меньшего энергопотребления увеличили потребность в двухфазных высокопрочных сталях, то есть, соответствующих сталях, где предел прочности при растяжении Rm находится в диапазоне от 600 МПа до 1180 МПа. В зависимости от предела прочности при растяжении Rm, который может находиться в диапазоне, например, от 600 МПа до 1180 МПа, состав данных сталей включает нижеследующее, при этом уровни содержания выражают в массовых процентах: 0,05% ≤ C ≤ 0,17%, 1,1% ≤ Mn ≤ 2,76%, 0,07% ≤ Si ≤ 0,7%, S ≤ 0,008%, P ≤ 0,030%, 0,15% ≤ Al ≤ 0,61%, Mo ≤ 0,13%, Cr ≤ 0,55%, Cu < 0,2%, Ni ≤ 0,2%, Nb ≤ 0,050%, Ti ≤ 0,045%, V ≤ 0,010%, B ≤ 0,005%, Ca < 0,030%, N ≤ 0,007%, при этом остаток представляет собой железо и неизбежные примеси вследствие переработки,

- высоко-деформируемые стали, которые содержат элементы, такие как кремний и/или алюминий, для стабилизирования аустенита в значительном количестве при комнатной температуре, могут постепенно превращаться в мартенсит во время воздействия операций холодной формовки или напряжений, что, тем самым, обеспечивает получение значительного уплотнения. В числе данных высоко-деформируемых сталей, в частности, обнаруживаются стали, известные под обозначением «CFB» (бейнит, свободный от карбида, или бейнит, не содержащий карбида), и так называемые стали «Q-P», полученные в результате стадии закалки (Q – «закалка») и стадии распределения (Р – «распределение») для углерода. В зависимости от желательного предела прочности при растяжении, который может находиться в диапазоне, например, от 690 МПа до 1180 МПа, состав данных сталей включает нижеследующее, при этом уровни содержания выражают в массовых процентах: от 0,13% до 0,3% С, от 1,8% до 3,5% Mn, от 0,1% до 2% Si, от 0,1% до 2% Al, при этом уровни содержания Si + Al находятся в диапазоне от 1% до 2,5%, ≤ 0,010% N. Необязательно данные стали также могут содержать и Ni, Cr и Мо таким образом, чтобы Ni + Cr + Mo < 1%, и микролегирующие элементы Ti, Nb, V, каждый в количестве < 0,1%, при этом остаток представляет собой железо и неизбежные примеси вследствие переработки,

- мартенситные стали, которые приобретают свою микроструктуру после охлаждения, следующего за непрерывным отжигом. В контексте области применения данных сталей в автомобильной промышленности диапазон толщины, использующийся для мартенситных сталей, характеризующихся пределом прочности при растяжении в диапазоне от 1200 МПа до 1700 МПа в сфере автомобилестроения, обычно заключен в пределах от 0,6 мм до 2 мм. Состав данных сталей включает, в частности, нижеследующее, при этом уровни содержания выражают в массовых процентах: от 0,10% до 0,30% С, от 0,40% до 2,20% Mn, от 0,18% до 0,30% Si, от 0,010% до 0,050% Al, от 0,0025% до 0,005% В. Необязательно данные стали также могут содержать от 0,020% до 0,035% Ti, вплоть до 0,10% Cu или Ni и вплоть до 0,21% Cr, при этом остаток представляет собой железо и неизбежные примеси вследствие переработки,

- стали, закаливающиеся под прессом, которые являются сталями, которые приобретают свою конечную микроструктуру в отношении деталей в результате нагревания в межкритическом или аустенитном диапазоне со следующими далее горячим профилированием и быстрым охлаждением в прессовом оборудовании, что вызывает прохождение мартенситного и/или бейнитного превращения. Обычный диапазон толщины данных холоднокатаных сталей заключен в пределах от 0,6 мм до 3 мм. В зависимости от желательного конечного предела прочности при растяжении, который может находиться в диапазоне, например, от 1000 МПа до 2000 МПа, состав данных сталей включает нижеследующее, при этом уровни содержания выражают в массовых процентах: от 0,15% до 0,5% С, от 0,4% до 3% Mn, от 0,1% до 1% Si, < 1% Cr, Ti < 0,2%, Al < 0,1%, B < 0,010%, N < 0,010%, необязательно от 0,25% до 2%, Nb ≤ 0,060%, при этом остаток представляет собой железо и неизбежные примеси вследствие переработки.

Поэтому ищется способ, который предотвращает концентрирование деформаций в сварных швах, изготовленных до холодной прокатки, и, тем самым, сводит к минимуму риск разрушения во время прокатки.

Изобретение имеет своим намерением предложение такого способа, применяемого для изготовления холоднокатаных листов из двухфазных сталей, в частности, соответствующих листов, характеризующихся пределом прочности при растяжении, составляющим более, чем 600 МПа, из высоко-деформируемых сталей, характеризующихся пределом прочности при растяжении, составляющим более, чем 690 МПа, из мартенситных сталей, характеризующихся пределом прочности при растяжении, составляющим более, чем 1200 МПа, и из сталей для горячей штамповки.

Также существует потребность в тонких листах в диапазоне толщин, меньших, чем толщина, доступная в результате холодной прокатки, проводимой при проходе через заданный прокатный стан, для которого максимальное усилие прокатки по определению ограничивается механической конструкцией рассматриваемых клетей прокатного стана. В дополнение к этому, крутящий момент, прикладываемый к валкам прокатного стана, ограничивается крутящим моментом двигателя и степенями обжатия.

Поэтому изобретение имеет своим намерением предложение экономичного способа изготовления, что, тем самым, позволяет избегать дорогостоящих модифицирований существующих агрегатов для прокатки, а, в частности, облегчение изготовления высокопрочных тонких листов, которые затруднительно подвергать холодной прокатке.

Таким образом, изобретение также имеет своим намерением предложение холоднокатаных листов в более широком диапазоне толщин по отношению к возможностям по прокатке существующих агрегатов.

Для данного стремления изобретение в качестве своей цели имеет способ изготовления холоднокатаного стального листа, имеющего толщину ef в диапазоне от 0,5 мм до 3 мм, включающий последовательные стадии в указанном порядке, в соответствии с которыми по меньшей мере два горячекатаных листа с толщиной ei подают, а после этого сваривают встык таким образом, чтобы создать сварной шов (S1) с направлением, перпендикулярным направлению горячей прокатки, вслед за этим данные по меньшей мере два горячекатаных листа подвергают травлению в результате перепускания через ванну непрерывного действия, после этого их подвергают холодной прокатке; а вслед за этим на стадии (L1) сборную конструкцию из по меньшей мере двух горячекатаных и сваренных листов подвергают холодной прокатке до промежуточной толщины eint, при этом направление холодной прокатки (DL1) совпадает с направлением горячей прокатки, причем холодную прокатку проводят при степени обжатия ε1 =

0,35 ≤

Степень обжатия ε1 предпочтительно является такой, чтобы: 0,4 ≤ ε1 ≤ 0,8.

В одном предпочтительном варианте осуществления состав стали является составом стали, относящейся к двухфазному типу и характеризующейся пределом прочности при растяжении Rm, составляющим более, чем 600 МПа.

Предпочтительно состав стали включает нижеследующее, при этом уровни содержания выражают в массовых процентах: 0,05% ≤ C ≤ 0,17%, 1,1% ≤ Mn ≤ 2,76%, 0,07% ≤ Si ≤ 0,7%, S ≤ 0,008%, P ≤ 0,030%, 0,15% ≤ Al ≤ 0,61%, Mo ≤ 0,13%, Cr ≤ 0,55%, Cu < 0,2%, Ni ≤ 0,2%, Nb ≤ 0,050%, Ti ≤ 0,045%, V ≤ 0,010%, B ≤ 0,005%, Ca < 0,030%, N ≤ 0,007%, при этом остаток в составе представляет собой железо и неизбежные примеси вследствие переработки.

В соответствии с еще одним предпочтительным вариантом осуществления состав стали является составом высоко-деформируемой стали, характеризующейся пределом прочности при растяжении Rm, составляющим более, чем 690 МПа.

Предпочтительно состав стали включает нижеследующее, при этом уровни содержания выражают в массовых процентах: 0,13% ≤ C ≤ 0,3%, 1,8% ≤ Mn ≤ 3,5%, 0,1% ≤ Si ≤ 2%, 0,1% ≤ Al ≤ 2%, причем, как это должно быть понятным, 1% ≤ Si + Al ≤ 2,5%, ≤ 0,010% N и необязательно Ni, Cr и Мо, при этом, как это должно быть понятным, Ni + Cr + Mo < 1%, Ti ≤ 0,1%, Nb ≤ 0,1%, V ≤ 0,1%, причем остаток представляет собой железо и неизбежные примеси вследствие переработки.

В соответствии с еще одним предпочтительным вариантом осуществления состав стали является составом закаливающейся под прессом стали для изготовления деталей, характеризующихся пределом прочности при растяжении Rm, составляющим более, чем 1000 МПа.

Предпочтительно состав стали включает нижеследующее, при этом уровни содержания выражают в массовых процентах: 0,15% ≤ C ≤ 0,5%, 0,4% ≤ Mn ≤ 3%, 0,1% ≤ Si ≤ 1%, Cr ≤ 1%, Ti ≤ 0,2%, Al ≤ 0,1%, B ≤ 0,010% и необязательно 0,25% ≤ Nb ≤ 2%, Nb ≤ 0,060%, при этом остаток представляет собой железо и неизбежные примеси вследствие переработки.

В соответствии с еще одним предпочтительным вариантом осуществления состав стали является составом мартенситной стали, характеризующейся пределом прочности при растяжении Rm в диапазоне от 1200 до 1700 МПа.

Предпочтительно состав стали включает нижеследующее, при этом уровни содержания выражают в массовых процентах: 0,10% ≤ C ≤ 0,30%, 0,40% ≤ Mn ≤ 2,20%, 0,18% ≤ Si ≤ 0,30%, 0,010% ≤ Al ≤ 0,050%, 0,0025% ≤ В ≤ 0,005% и необязательно 0,020% ≤ Ti ≤ 0,035%, Cu ≤ 0,10%, Ni ≤ 0,10%, Cr ≤ 0,21%, при этом остаток представляет собой железо и неизбежные примеси вследствие переработки.

В соответствии с одним предпочтительным вариантом осуществления после устранения сварного шва (S1) и до создания сварного шва (S2) упомянутые по меньшей мере два промежуточных холоднокатаных листа скатывают в рулон, после этого отправляют на временное хранение, а вслед за этим раскатывают из рулона.

В соответствии с одним конкретным вариантом осуществления сварной шов (S1) или сварной шов (S2) изготавливают в результате сварки с оплавлением.

В соответствии с еще одним конкретным вариантом осуществления сварной шов (S1) или сварной шов (S2) изготавливают в результате лазерной сварки.

Изобретение также относится к стальному листу, который подвергают сварке, а после этого холодной прокатке до толщины в диапазоне от 0,5 мм до 3 мм, степень деформирования, созданная в результате холодной прокатки в основном металле, равна εМВ, для данного листа степень деформирования, созданная в результате холодной прокатки в сварном шве, равна εS, характеризующемуся тем, что: 0,4 ≤

В соответствии с одним предпочтительным вариантом осуществления состав стального листа, который подвергают сварке, а после этого холодной прокатке, является составом листа из двухфазной стали, характеризующейся пределом прочности при растяжении Rm, составляющим более, чем 600 МПа.

Предпочтительно состав стали включает нижеследующее, при этом уровни содержания выражают в массовых процентах: 0,05% ≤ C ≤ 0,17%, 1,1% ≤ Mn ≤ 2,76%, 0,07% ≤ Si ≤ 0,7%, S ≤ 0,008%, P ≤ 0,030%, 0,15% ≤ Al ≤ 0,61%, Mo ≤ 0,13%, Cr ≤ 0,55%, Cu < 0,2%, Ni ≤ 0,2%, Nb ≤ 0,050%, Ti ≤ 0,045%, V ≤ 0,010%, B ≤ 0,005%, Ca < 0,030%, N ≤ 0,007%, при этом остаток состава представляет собой железо и неизбежные примеси вследствие переработки.

В соответствии с еще одним предпочтительным вариантом осуществления состав стального листа, подвергнутого сварке, а после этого холодной прокатке, является составом высоко-деформируемой стали, характеризующейся пределом прочности при растяжении Rm, составляющим более, чем 690 МПа.

Предпочтительно состав стали включает нижеследующее, при этом уровни содержания выражают в массовых процентах: 0,13% ≤ C ≤ 0,3%, 1,8% ≤ Mn ≤ 3,5%, 0,1% ≤ Si ≤ 2%, 0,1% ≤ Al ≤ 2%, при этом, как это должно быть понятным, 1% ≤ Si + Al ≤ 2,5%, ≤ 0,010% N и необязательно Ni, Cr и Мо, причем, как это должно быть понятным, Ni + Cr + Mo < 1%, Ti ≤ 0,1%, Nb ≤ 0,1%, V ≤ 0,1%, при этом остаток представляет собой железо и неизбежные примеси вследствие переработки.

В соответствии с еще одним предпочтительным вариантом осуществления состав стального листа, подвергнутого сварке, а после этого холодной прокатке, является составом закаливающейся под прессом стали для изготовления деталей, характеризующихся пределом прочности при растяжении Rm, составляющим более, чем 1000 МПа.

Предпочтительно состав стали включает нижеследующее, при этом уровни содержания выражают в массовых процентах: 0,15% ≤ C ≤ 0,5%, 0,4% ≤ Mn ≤ 3%, 0,1% ≤ Si ≤ 1%, Cr ≤ 1%, Ti ≤ 0,2%, Al ≤ 0,1%, B ≤ 0,010% и необязательно 0,25% ≤ Nb ≤ 2%, Nb ≤ 0,060%, при этом остаток представляет собой железо и неизбежные примеси вследствие переработки.

В соответствии с еще одним предпочтительным вариантом осуществления состав стального листа, подвергнутого сварке, а после этого холодной прокатке, является составом мартенситной стали, характеризующейся пределом прочности при растяжении Rm в диапазоне от 1200 МПа до 1700 МПа.

Предпочтительно состав стали включает нижеследующее, при этом уровни содержания выражают в массовых процентах: 0,10% ≤ C ≤ 0,30%, 0,40% ≤ Mn ≤ 2,20%, 0,18% ≤ Si ≤ 0,30%, 0,010% ≤ Al ≤ 0,050%, 0,0025 ≤ В ≤ 0,005% и необязательно 0,020% ≤ Ti ≤ 0,035%, Cu ≤ 0,10%, Ni ≤ 0,10%, Cr ≤ 0,21%, при этом остаток представляет собой железо и неизбежные примеси вследствие переработки.

В соответствии с одним конкретным вариантом осуществления сварной шов изготавливают в результате сварки с оплавлением.

В соответствии с еще одним конкретным вариантом осуществления сварной шов изготавливают в результате лазерной сварки.

В соответствии с еще одним вариантом осуществления в стальном листе, подвергнутом сварке, а после этого холодной прокатке, общее направление сварного шва ориентировано перпендикулярно направлению прокатки.

Осуществление способа изготовления катаного листа, соответствующего изобретению, заключается в нижеследующем:

- подают по меньшей мере два горячекатаных стальных листа, полученных при использовании технологических процессов, самих по себе известных, и характеризующихся первоначальной толщиной еi обычно в диапазоне от 2 мм до 8 мм. Данные листы, также называемые полосами, получают из непрерывно отливаемых слябов или слитков, которые после этого подвергают прокатке на прокатных станах, составленных из различных клетей прокатного стана, через которые листы последовательно проходят. Их длина может находиться в диапазоне от 500 до 2000 м. Данные горячекатаные листы скатывают в рулон в пределах температурного диапазона, надлежащего для придания микроструктуры и состояния выделений, подходящих для использования при холодной прокатке и последующем отжиге. Необязательно в целях уменьшения твердости листов для целей облегчения последующей холодной прокатки может быть проведена термическая обработка при температуре TR в диапазоне от 400°С до 700°С в результате расположения рулонов в основной отжигательной печи, при этом температуру TR выдерживают в диапазоне от 5 минут до 24 часов. После этого листы раскатывают из рулона и для придания последующему технологическому процессу непрерывности их сваривают встык, то есть, соединяют друг с другом для получения более длинных полос. Предпочтительно данную сварку проводят в результате сварки с оплавлением или лазерной сварки. После этого адаптируют условия сварки, специфические для данного способа, для получения сварных швов удовлетворительного качества, что в результате приводит к сведению к минимуму геометрических дефектов, зачастую обуславливаемых относительной рассогласованностью расположения листов до сварки, к сведению к минимуму удлиненных включений и различия между твердостью сварного шва и твердостью основного металла, а также к сведению к минимуму возможной размягченной области в зоне термического влияния (ЗТВ) на любой из двух сторон от плоскости шва. Сварные швы, таким образом созданные на данной ступени, которые в общем случае будут обозначаться общим символом (S1), имеют общее направление, перпендикулярное направлению горячей прокатки, и проходят по всей ширине листов или полос. Данные листы или полосы подвергают травлению в результате перепускания через кислотную ванну для удаления окалины, образованной на поверхности листа во время предшествующих стадий.

- на первой стадии, обозначаемой символом (L1), листы после этого подвергают холодной прокатке вдоль их длины следующим далее образом: при использовании первого прохода через стан холодной прокатки, состоящий из нескольких клетей, листам придается степень деформирования, которая в результате приводит к получению промежуточной толщины eint. В противоположность предшествующему уровню техники прокатку проводят не для достижения конечной толщины продукта, а вернее для достижения промежуточной толщины. Направление холодной прокатки обозначается символом (DL1). После данного первого прохода через все клети стана холодной прокатки деформация ε1, придаваемая прокатке листа, представляет собой:

0,35 ≤

Говоря другими словами, деформация, прикладываемая на данной первой стадии прокатки, должна соответствовать совокупной деформации, связанной со всем технологическим процессом холодной прокатки, с кратностью в диапазоне от 0,35 до 0,65:

- в случае данной степени, составляющей менее, чем 0,35, прокатка продукта во время стадии, следующей после промежуточной стадии, будет проводиться при большем уровне деформирования, что увеличивает риск преждевременного разрушения сварного шва на полосе.

- в случае данной степени, составляющей более, чем 0,65, степень прокатки, связанная с первой стадией, также будет приводить к увеличенному риску разрушения сварного шва.

После данной первой стадии прокатки сварной шов (S1) устраняют при использовании способа, самого по себе известного, например, в результате резки. Данным образом устраняют сварной шов, который был деформирован на стадии (L1), и который потенциально мог бы стимулировать последующее разрушение полосы во время последующей холодной прокатки. Таким образом, данная резка создает два промежуточных холоднокатаных листа с отожженной толщиной eint на стадии (L1).

После этого данные листы скатывают в рулон и отправляют на временное хранение. Вслед за этим их раскатывают из рулона в целях проведения операции сварки встык в отношении двух листов. Данная вторая стадия сварки создает сварной шов (S2), имеющий общее направление, перпендикулярное направлению холодной прокатки (DL1), по всей ширине листов.

Несмотря на проведение данной операции в условиях, которые, как это представляется, подобны соответствующим условиям для сварки шва (S1), необходимо отметить то, что параметры сварки для шва (S2) фактически отличаются от соответствующих параметров для шва (S1), поскольку они адаптированы к толщине eint, которая является меньшей, чем толщина ei. В частности, энергия сварки для шва (S2) является меньшей, что приводит к получению более узких свариваемых зон и возможному образованию размягченных областей в зоне ЗТВ при уменьшенных ширине и амплитуде. Таким образом, создается сварной шов (S2), прочность и ударная вязкость которого обеспечивают получение увеличенного предела прочности при растяжении на последующей стадии холодной прокатки (L2). Данную прокатку (L2) проводят в направлении (DL2), идентичном направлению (DL1), до конечной толщины ef при степени деформирования ε2, придаваемой всему листу и равной:

Изобретатели также представили в качестве доказательства то, что шероховатость поверхности листов, полученных в соответствии с обычным способом в результате проходов через набор клетей прокатного стана, и шероховатость, полученная в соответствии с изобретением в результате двух проходов через данный набор клетей, были подобными. Таким образом, реализация изобретения делает возможным получение продуктов, реакционная способность поверхности которых по отношению к последующему отжигу изменяется незначительно, таким образом, установки для отжигательных печей могут быть сохранены.

Теперь изобретение будет проиллюстрировано при использовании следующих далее неограничивающих примеров.

Пример 1

Была разработана сталь, имеющая состав, предназначенный для изготовления листа из стали, относящейся к двухфазному типу, и продемонстрированный в приведенной ниже таблице при выражении в массовых процентах, при этом остаток представляет собой железо и неизбежные примеси вследствие переработки. Данный состав делает возможным изготовление листа из стали, относящейся к двухфазному типу и характеризующейся пределом прочности при растяжении Rm, составляющим более, чем 980 МПа.

Таблица 1. Состав двухфазной стали (% (масс.))

Стальные листы с шириной 1500 мм подвергали горячей прокатке до толщины еi 3 мм. В целях придания технологическому процессу непрерывности данные листы подвергали сварке с оплавлением в следующих далее условиях для шва (S1):

Искровой промежуток: 9,5 мм

Интервал проковки шва: 2,5 мм

Длительность цикла сварки: 9 сек

После этого данные сваренные горячекатаные листы подвергали холодной прокатке до толщины 1 мм при использовании двух различных способов.

Справочный способ R1: листы непосредственно подвергали холодной прокатке при использовании непрерывного прокатного стана, состоящего из пяти клетей прокатного стана. Деформация, придаваемая листу в результате прокатки, представляет собой:

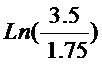

Способ, соответствующий изобретению, I1: листы подвергали холодной прокатке при использовании непрерывного прокатного стана, состоящего из пяти клетей прокатного стана, до промежуточной толщины eint 1,6 мм. На данной ступени деформация ε1 равна:

Искровой промежуток: 6,5 мм

Интервал проковки шва: 1,5 мм

Длительность цикла сварки: 7 сек

После устранения избыточной толщины со шва (S2) в результате проведения машинной обработки данный лист с толщиной 1,6 мм вслед за этим подвергали холодной прокатке до конечной толщины ef 1 мм. Степень деформирования, придаваемая в результате данной второй стадии прокатки (L2), равна:

Были охарактеризованы микроструктуры сварных швов на различных ступенях (при первоначальной, промежуточной и конечной толщинах), а также вариация микротвердости по Виккерсу в направлении поперек данных швов при нагрузке в 500 г. При использовании данных характеристик возможным является определение первоначальной ширины сварного шва и ширины шва после холодной прокатки и, таким образом, получение в результате степени локального деформирования сварного шва, придаваемой в результате холодной прокатки. В таблице 2 продемонстрирована разница Δ между совокупной степенью деформирования листа, определенной исходя из ее вариации по толщине, и степенью локального деформирования сварного шва S1 или S2, соответствующего способу изготовления, (среднее значение для трех испытаний).

Таблица 2

Как это, таким образом, продемонстрировано для обычного способа, сварной шов деформируется на 7% меньше, чем примыкающий лист. Как это к удивлению продемонстрировано, способ изобретения приводит к получению степени деформирования, придаваемой в результате прокатки, которая является почти что идентичной для листа и для полосы, что, таким образом, уменьшает риск преждевременного разрушения сварного шва вследствие концентрирования деформаций более конкретно в данной области.

В дополнение к этому, в таблице 3 сопоставляются ширина сварных швов (согласно измерению на уровне зоны термического влияния) и их средняя твердость HV0,5 согласно измерению в отношении листа с конечной толщиной 1 мм, полученного либо при использовании справочного способа R1, либо при использовании способа изобретения I1. Для целей сопоставления также рассматриваются твердость листа с толщиной 1 мм, а также относительная разница между твердостью сварных швов и твердостью листа.

Микроструктура швов (S1) и (S2) является мартенситной с большой степенью превалирования при наличии небольшой доли бейнита.

Таблица 3

Как это, таким образом, продемонстрировано, способ изобретения в результате приводит к получению сваренной полосы, включающей суженный шов, для которой разница твердости в сопоставлении с основным металлом является меньшей, чем в случае справочного способа, при этом данная гомогенность вносит свой вклад в уменьшение риска преждевременного разрушения сварного шва во время холодной прокатки.

Для измерения предела прочности при растяжении Rm и деформации при разрушении А для холоднокатаных листов с толщиной 1 мм, изготовленных при использовании справочного способа и способа изобретения, использовали образцы с длиной 70 мм и шириной 5 мм, отобранные параллельно сварным швам. Результаты для сварных швов и основного листа представлены в таблице 4.

Таблица 4

Опять-таки еще раз, как это демонстрирует способ, соответствующий изобретению, возможным является получение высокой степени гомогенности механических свойств как основного листа, так и сварного шва, что уменьшает риск разрушения во время холодной прокатки полосы. Действительно, в обычном способе R1 деформация при разрушении для сварного шва является меньшей, что означает возможность более легкого стимулирования разрушения вследствие локального концентрирования напряжений. В способе изобретения запас по пластичности у сварного шва является более значительным и сопоставимым с тем, что имеет место для основного металла, таким образом, значительно уменьшается риск разрушения.

В дополнение к этому, шероховатость поверхности листов, изготовленных при использовании обычных способов и способа изобретения, измеряли при использовании измерения трехмерной шероховатости.

Трехмерные изображения подвергали обработке при использовании программного обеспечения Mountains®. Профили шероховатости анализировали в соответствии с документом ISO4287, а изображения – в соответствии с документом EN15178N. Результаты продемонстрированы в таблице 5.

Таблица 5

Как это можно видеть, изобретение делает возможным изготовление листов, шероховатость поверхности Ra которых является относительно неизменной, то есть, два прохода через технологическую линию прокатки не изменяли шероховатость в сопоставлении с одним проходом. Таким образом, как это знают изобретатели, увеличение шероховатости приводит к увеличению степени черноты во время отжига в печи, который имеет место после холодной прокатки. Например, в случае отжигательной печи с нагреванием открытым пламенем, что в результате приводит к получению окислительной фазы для железа, лист, характеризующийся увеличенной шероховатостью, будет нагреваться быстрее, что может оказывать воздействие на кинетику рекристаллизации и образования выделений и, таким образом, на конечные механические свойства листа. Поэтому изменение шероховатости может потребовать изменения установок для отжигательной печи.

Однако, как это видели изобретатели, шероховатость является относительно неизменной для заданных состава стали и толщины, листы, подвергаемые прокатке при использовании обычного способа, и листы, подвергаемые прокатке при использовании технологического процесса изобретения, могут быть последовательно перепущены через отжигательную печь без изменения ее установок, что имеет своим преимуществом упрощение управлением отжигательной печью.

Пример 2

Подавали закаливаемую под прессом сталь, состав которой при выражении в массовых процентах продемонстрирован в таблице 6, при этом остаток представляет собой железо и неизбежные примеси вследствие переработки.

Таблица 6

Стальные листы подвергали горячей прокатке до толщины еi 3,5 мм. В целях придания технологическому процессу непрерывности данные листы подвергали сварке с оплавлением в следующих далее условиях для шва (S1):

Искровой промежуток: 9,5 мм

Интервал проковки шва: 2,5 мм

Длительность цикла сварки: 12 сек

Длительность отжига после сварки: 9 сек

Листы подвергали холодной прокатке при использовании непрерывного прокатного стана, состоящего из пяти клетей прокатного стана, до промежуточной толщины eint 1,75 мм. На данной ступени деформация ε1 равна:

Сварной шов (S1) устраняли в результате резки, листы, полученные таким образом, скатывали в рулон и отправляли на временное хранение. После этого данные листы раскатывали из рулона и подвергали сварке с оплавлением друг с другом для создания сварного шва (S2) в следующих далее условиях:

Искровой промежуток: 6,5 мм

Интервал проковки шва: 1,5 мм

Длительность цикла сварки: 7 сек

Длительность послесварочного отжига: 7 сек

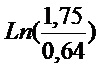

После устранения избыточной толщины со шва (S2) в результате проведения машинной обработки данный лист с толщиной 1,75 мм вслед за этим подвергали холодной прокатке до конечной толщины ef 0,64 мм. Степень деформирования, придаваемая в результате данной второй стадии прокатки (L2), равна:

Как это утверждается, в данных условиях, которые являются условиями изобретения, технологический процесс не вызывает какого-либо преждевременного разрушения сварного шва полосы, и возможным является изготовление тонких листов из данной стали, закаливаемой под прессом.

Способ, соответствующий изобретению, выгодным образом будет использоваться для уменьшения риска разрушения полосы во время изготовления холоднокатаных двухфазных сталей и сталей с пластичностью, обусловленной мартенситным превращением, высоко-деформируемых сталей, закаливающихся под прессом сталей, холоднокатаных для автомобильной промышленности.

Он также будет выгодным образом использоваться для изготовления листов из диапазонов толщин, меньших, чем толщины, полученные непосредственно на одной стадии прокатки при использовании существующих агрегатов.

Изобретение относится к области металлургии. Для получения высокой степени гомогенности механических свойств основного листа и сварного шва способ изготовления холоднокатаного стального листа с толщиной ef в диапазоне от 0,5 мм до 3 мм включает подачу по меньшей мере двух горячекатаных листов толщиной ei, затем упомянутые по меньшей мере два горячекатаных листа сваривают встык для создания сварной шов (S1) с направлением, перпендикулярным направлению горячей прокатки, вслед за этим упомянутые по меньшей мере два горячекатаных листа подвергают травлению в результате перепускания через ванну непрерывного действия, после этого на стадии (L1) сборную конструкцию из по меньшей мере двух горячекатаных и сваренных листов подвергают холодной прокатке до промежуточной толщины eint, при этом направление холодной прокатки (DL1) совпадает с упомянутым направлением горячей прокатки, причем холодную прокатку проводят при степени обжатия ε1 =

1. Способ изготовления холоднокатаного стального листа, имеющего толщину ef в диапазоне от 0,5 мм до 3 мм, включающий следующие последовательные стадии:

подают по меньшей мере два горячекатаных листа, имеющих толщину ei, после этого

упомянутые по меньшей мере два горячекатаных листа сваривают встык с созданием сварного шва (S1) в направлении, перпендикулярном направлению горячей прокатки,

затем упомянутые по меньшей мере два горячекатаных листа подвергают травлению при непрерывном проходе через ванну, после этого

на стадии (L1) сборную конструкцию из по меньшей мере двух горячекатаных и сваренных листов подвергают холодной прокатке до промежуточной толщины eint, при этом направление холодной прокатки (DL1) совпадает с упомянутым направлением горячей прокатки, причем холодную прокатку проводят при степени обжатия ε1 =

0,35 ≤

упомянутый сварной шов (S1) удаляют таким образом, чтобы получить по меньшей мере два промежуточных холоднокатаных листа,

упомянутые по меньшей мере два промежуточных холоднокатаных листа сваривают встык таким образом, чтобы создать сварной шов (S2), имеющий направление, перпендикулярное направлению горячей прокатки, после этого

на стадии (L2) сборную конструкцию из по меньшей мере двух промежуточных холоднокатаных и сваренных листов подвергают холодной прокатке до упомянутой конечной толщины ef, при этом направление (DL2) стадии холодной прокатки (L2) совпадает с направлением прокатки (DL1).

2. Способ по п. 1, отличающийся тем, что

0,4 ≤ ε1 =

3. Способ по п. 1 или 2, отличающийся тем, что лист получают из двухфазной стали с пределом прочности при растяжении Rm более 600 МПа.

4. Способ по п. 3, отличающийся тем, что лист получают из стали, содержащей в мас.%: 0,05 ≤ C ≤ 0,17,

1,1 ≤ Mn ≤ 2,76,

0,07 ≤ Si ≤ 0,7,

S ≤ 0,008,

P ≤ 0,030,

0,015 ≤ Al ≤ 0,61,

Mo ≤ 0,13,

Cr ≤ 0,55,

Cu < 0,2,

Ni ≤ 0,2,

Nb ≤ 0,050,

Ti ≤ 0,045,

V ≤ 0,010,

B ≤ 0,005,

Ca < 0,030,

N ≤ 0,007,

железо и

неизбежные примеси - остальное.

5. Способ по п. 1 или 2, отличающийся тем, что лист получают из стали с высокой деформируемостью с пределом прочности при растяжении Rm более 690 МПа.

6. Способ по п. 5, отличающийся тем, что лист получают из стали, содержащей в мас.%:

0,13 ≤ C ≤ 0,3,

1,8 ≤ Mn ≤ 3,5,

0,1 ≤ Si ≤ 2,

0,1 ≤ Al ≤ 2,

причем 1 ≤ Si + Al ≤ 2,5,

N ≤ 0,010

и необязательно Ni, Cr и Мо, при этом Ni + Cr + Mo < 1,

Ti ≤ 0,1,

Nb ≤ 0,1,

V ≤ 0,1,

железо и

неизбежные примеси – остальное.

7. Способ по п. 1 или 2, отличающийся тем, что лист получают из штамповой стали для изготовления деталей с пределом прочности при растяжении Rm более 1000 МПа.

8. Способ по п. 7, отличающийся тем, что лист получают из стали, содержащей в мас.%:

0,15 ≤ C ≤ 0,5,

0,4 ≤ Mn ≤ 3,

0,1 ≤ Si ≤ 1,

Cr ≤ 1,

Ti ≤ 0,2,

Al ≤ 0,1,

B ≤ 0,010

и необязательно

0,25 ≤ Nb ≤ 2,

Nb ≤ 0,060,

железо и

неизбежные примеси - остальное.

9. Способ по п. 1 или 2, отличающийся тем, что лист получают из мартенситной стали с пределом прочности при растяжении Rm в диапазоне от 1200 до 1700 МПа.

10. Способ по п. 9, отличающийся тем, что лист получают из стали, содержащей в мас.%:

0,10 ≤ C ≤ 0,30,

0,40 ≤ Mn ≤ 2,20,

0,18 ≤ Si ≤ 0,30,

0,010 ≤ Al ≤ 0,050,

0,0025 ≤ В ≤ 0,005,

и необязательно

0,020 ≤ Ti ≤ 0,035,

Cu ≤ 0,10,

Ni ≤ 0,10,

Cr ≤ 0,21,

железо и

неизбежные примеси - остальное.

11. Способ по любому из пп. 1-10, отличающийся тем, что после удаления упомянутого сварного шва (S1) и до создания упомянутого сварного шва (S2) упомянутые по меньшей мере два промежуточных холоднокатаных листа скатывают в рулон, отправляют на временное хранение, а после этого раскатывают из рулона.

12. Способ по любому из пп. 1-11, отличающийся тем, что по меньшей мере упомянутый сварной шов (S1) или по меньшей мере упомянутый сварной шов (S2) изготавливают в результате сварки с оплавлением.

13. Способ по любому из пп. 1-11, отличающийся тем, что по меньшей мере упомянутый сварной шов (S1) или по меньшей мере упомянутый сварной шов (S2) изготавливают в результате лазерной сварки.

14. Холоднокатаный стальной лист, изготовленный способом по любому из пп. 1-13, имеющий толщину в диапазоне от 0,5 мм до 3 мм, при этом для указанного стального листа удовлетворяется следующее соотношение:

0,4 ≤

где εМВ - степень деформации основного металла при холодной прокатке,

εS - степень деформации сварного шва при холодной прокатке.

15. Стальной лист по п. 14, отличающийся тем, что лист получают из двухфазной стали с пределом прочности при растяжении Rm более 600 МПа.

16. Стальной лист по п. 15, отличающийся тем, что лист получают из стали, содержащей в мас.%:

0,05 ≤ C ≤ 0,17,

1,1 ≤ Mn ≤ 2,76,

0,07 ≤ Si ≤ 0,7,

S ≤ 0,008,

P ≤ 0,030,

0,015 ≤ Al ≤ 0,61,

Mo ≤ 0,13,

Cr ≤ 0,55,

Cu < 0,2,

Ni ≤ 0,2,

Nb ≤ 0,050,

Ti ≤ 0,045,

V ≤ 0,010,

B ≤ 0,005,

Ca < 0,030,

N ≤ 0,007,

железо и

неизбежные примеси - остальное.

17. Стальной лист по п. 14, отличающийся тем, что лист получают из стали с высокой деформируемостью с пределом прочности при растяжении Rm более 690 МПа.

18. Стальной лист по п. 17, отличающийся тем, что лист получают из стали, содержащей в мас.%:

0,13 ≤ C ≤ 0,3,

1,8 ≤ Mn ≤ 3,5,

0,1 ≤ Si ≤ 2,

0,1 ≤ Al ≤ 2,

причем 1 ≤ Si + Al ≤ 2,5,

≤ 0,010 N

и необязательно Ni, Cr и Мо, при этом Ni + Cr + Mo < 1%,

Ti ≤ 0,1,

Nb ≤ 0,1,

V ≤ 0,1,

железо и

неизбежные примеси - остальное.

19. Стальной лист по п. 14, отличающийся тем, что лист получают из штамповой стали для изготовления деталей с пределом прочности при растяжении Rm более 1000 МПа.

20. Стальной лист по п. 19, отличающийся тем, что лист получают из стали, содержащей в мас.%:

0,15 ≤ C ≤ 0,5,

0,4 ≤ Mn ≤ 3,

0,1 ≤ Si ≤ 1,

Cr ≤ 1,

Ti ≤ 0,2,

Al ≤ 0,1,

B ≤ 0,010,

и необязательно

0,25 ≤ Nb ≤ 2,

Nb ≤ 0,060,

железо и

неизбежные примеси - остальное.

21. Стальной лист по п. 14, отличающийся тем, что лист получают из мартенситной стали с пределом прочности при растяжении Rm в диапазоне от 1200 до 1700 МПа.

22. Стальной лист по п. 21, отличающийся тем, что лист получают из стали, содержащей, в мас.%:

0,10 ≤ C ≤ 0,30,

0,40 ≤ Mn ≤ 2,20,

0,18 ≤ Si ≤ 0,30,

0,010 ≤ Al ≤ 0,050,

0,0025 ≤ В ≤ 0,005,

необязательно

0,020 ≤ Ti ≤ 0,035,

Cu ≤ 0,10,

Ni ≤ 0,10,

Cr < 0,21,

железо и

неизбежные примеси - остальное.

23. Стальной лист по любому из пп. 14-22, отличающийся тем, что упомянутый сварной шов получен посредством сварки с оплавлением.

24. Стальной лист по любому из пп. 14-22, отличающийся тем, что упомянутый сварной шов получен посредством лазерной сварки.

25. Стальной лист по любому из пп. 14-23, отличающийся тем, что общее направление сварного шва ориентировано перпендикулярно направлению прокатки.

Авторы

Даты

2019-12-17—Публикация

2017-02-27—Подача